Частицы соединений алунитного типа, способ их изготовления и их применение - RU2392224C2

Код документа: RU2392224C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к частицам соединений алунитного типа, к способу их изготовления и их применению. То есть, оно относится к частицам соединений алунитного типа, которые могут быть использованы в широком ряде областей, таких как строительство, продукты питания, полупроводники, электрофотография, медицинская помощь, лечебная косметика, химикаты, смолы, волокна, каучуки и другие области промышленности, и к способу их изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Типичный пример соединения алунитного типа представляет собой алунит. Природный алунит существует в виде квасцовой руды/квасцового камня в термальных отложениях и в корродированных кислотами зонах, образованных действующими вулканами и горячими источниками. Синтетический алунит используют в промышленности в качестве адсорбента, добавки к смолам, наполнителя или носителя. Известны следующие способы синтеза.

В описании настоящего изобретения, документы 1 - 6 означают следующее.

(1) документ 1: Kohno et al., «Magazine of Mineralogy», vol.20, Nos. 1 and 2, pp. 13-23, January and April, 1991;

(2) документ 2: Inoue et al., «Bulletin of the Japan Society of Chemistry», No. 2, pp. 156-162, 1985;

(3) документ 3: JP-A 64-11637;

(4) документ 4: JP-A 64-11638;

(5) документ 5: JP-A 2000-7326;

(6) документ 6: JP-A 6-122519.

Документ 1 раскрывает способ синтеза квасцового камня путем смешения сульфата алюминия, сульфата калия и сульфата натрия в заданном соотношении и путем их перемешивания при 100°С при атмосферном давлении в течение 48 часов.

Документ 2 раскрывает способ получения алунита, имеющего площадь удельной поверхности 200 - 240 м2/г, путем добавления сульфата калия и гидроксида калия к водному раствору сульфата алюминия с тем, чтобы довести соотношение К/Al до 5 и значение рН до 3,7, и путем кипячения с обратным холодильником получающейся в результате смеси в течение 3 часов. Сообщают, что алунит, полученный таким способом, содержит щелевидные поры диаметром 14 Å и шириной 30 Å, имеет адсорбционную способность по воде, эквивалентную адсорбционной способности силикагеля, и высокую адсорбционную способность по SO2 и NO, и хорошо адсорбирует кислотный краситель.

Способы получения, раскрытые в документах 3, 4 и 5, известны как средства изготовления алунитных соединений с низкой себестоимостью и высоким выходом.

Документ 3 раскрывает адсорбент алунитного типа, который имеет площадь удельной поверхности по БЭT-методу (площадь удельной поверхности, измеренная по адсорбции газа с применением метода Брункера, Эммета и Теллера) 280 м2/г или более и общий объем пор, имеющих диаметр 10 - 300 Å, 0,05 мл/г или более, и который представлен следующей формулой:

ММ'3(SO4)2(OH)6

в которой М представляет собой одновалентный катион, М' представляет собой Al или комбинацию Al и Fe(III).

Для синтеза адсорбента, документ 3 раскрывает способ кристаллизации соединения алунитного типа в виде слоистого кристалла, имеющего увеличенную площадь удельной поверхности путем поддерживания рН реакционного раствора при 4,0-4,4 в начале реакции и при не менее чем 3,8 во время реакции, когда сульфат алюминия или комбинацию сульфата алюминия и сульфата железа (III) подвергают термической реакции с избыточным количеством щелочного сульфата в водном растворителе, содержащем щелочной гидроксид.

Документ 4 раскрывает композицию адсорбента, которая имеет площадь удельной поверхности по БЭT-методу 300 м2/г или более и объем пор 0,1 мл/г или более и которая является гомогенной композицией, содержащей соединение в виде слоистого кристалла, имеющее химическую структуру, представленную формулой ММ'3(SO4)2(OH)6 (М представляет собой одновалентный катион, М' представляет Al или Fe(III)), и кристаллическую структуру алунитного или ярозитного типа, и 5-80 мас.% аморфного диоксида кремния или аморфного диоксида кремния-оксида алюминия (алюмосиликата), что рассчитано исходя из соединения в виде слоистого кристалла. Что касается способа получения композиции адсорбента, документ 4 раскрывает тот факт, что соединения в виде слоистых кристаллов алунитного или ярозитного типа могут быть кристаллизованы в соответствии с исходными материалами и со значением рН в течение реакции.

Документ 5 раскрывает гидроксисульфат алюминия и щелочного катиона, отдельно взятые частицы которого независимо друг от друга являются веретеновидными или сферическими и который представлен формулой MAl3(SO4)2(OH)6 (М представляет собой одновалентный щелочной металл или аммониевую группу) и задан своим химическим составом/структурой, который удовлетворяет условию 1,2 ≤ D25/D75 ≤ 2,0 (D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества, D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц, на интегральной кривой распределения частиц по размеру, исходя из объема, что измерено способом Колтера (Coulter method)), рентгенограммой, отличающейся от рентгенограммы алунита, значением рН 5% водной суспензии, площадью удельной поверхности по БЭT-методу и абсорбционной способностью по влаге (способностью поглощать влагу). Далее, документ 5 предлагает гидроксисульфат алюминия и щелочного катиона, который имеет идеальные параметры, такие как объемная плотность частиц, средний диаметр, рассчитанный, исходя из объема, узкость распределения частиц по размеру, соотношение геометрических размеров, показатель преломления и абразивное истирание, когда его добавляют в смолу. Что касается способа его изготовления, документ 5 раскрывает, что сульфат алюминия, сульфат щелочного металла или сульфат аммония и гидроксид алюминия подвергают гидротермальной обработке. Также документ 5 предлагает способ регулирования формы каждой частицы с достижением сферической или веретеновидной формы посредством содержания оксида алюминия в реакционной системе.

Соотношение D25/D75 частиц, фактически полученных в документе 5, находится в диапазоне 1,45 - 1,61.

Между тем, документ 6 раскрывает «частицы ярозита (сыпучие порошки на основе cодержащего воду аморфного оксида железа (III))», которые являются сферическими, имеют средний диаметр частиц 3 - 30 мкм, площадь удельной поверхности по БЭT-методу 150 - 300 м2/г и объемную плотность 0,7 - 1,1 г/мл и которые представлены формулой RFe3(SO4)2(OH)6 (R представляет собой K+, Na+, NH4+ и так далее), а также способ их синтеза. Документ 4 предлагает способ синтеза частиц ярозита путем пропускания кислородсодержащего газа через смесь водного раствора сульфата железа (II) и водного раствора сульфата щелочного металла или иона аммония для осуществления реакции окисления при температуре выше чем 45°С и ниже чем температура кипения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В документах 2 - 6 предполагают, что синтезированное соединение алунита может быть использовано в качестве добавки или наполнителя для смол и каучуков, в качестве адсорбента для компонентов запаха, в качестве носителя для красителей, и так далее. Вообще, при использовании в качестве добавки или наполнителя для смол и каучуков, часто необходимо иметь не только низкую абсорбционную способность в отношении влаги (способность поглощать влагу), кислотостойкость и высокую диспергируемость с тем, чтобы максимально подавлять ухудшение их механических свойств, таких как предел прочности при растяжении, но также прозрачность (общий коэффициент пропускания света становится больше, и матовость становится меньше по мере того, как уменьшается диаметр частиц), антиадгезивные свойства, скользящие свойства, и заданные форму частиц и однородность частиц по размеру (узкость распределения частиц по размеру) для наиболее плотной упаковки, в соответствии с целью их применения. Для того чтобы отвечать всем вышеупомянутым требованиям, необходимо, чтобы диаметр частиц был снижен, при этом диспергируемость в смоле должна поддерживаться постоянной, а также, чтобы заданные форма частиц и однородность частиц по размеру были обеспечены. Вышеупомянутые требования находятся в противоречии друг с другом. Когда для улучшения механических свойств и прозрачности уменьшают диаметр частиц, имеет место тенденция к возникновению вторичной агломерации, в связи с этим снижается диспергируемость в смоле или в каучуке, что вызывает ухудшение механических свойств, прозрачности и антиадгезивных свойств.

Далее, на рынке добавок в настоящий момент, часто являются востребованными частицы добавок, которые имеют заданную форму в соответствии с целью каждого применения. Например, требуется, чтобы наполнитель для герметиков полупроводников представлял собой сферическую мелкую частицу, в то время как для полиэфирной пленки, которая представляет собой основной материал для магнитофонной ленты, необходима дискообразная частица, подобная камням для игры в «до», или гексагональная частица, для предотвращения десорбции. Однако чрезвычайно трудно регулировать форму каждой частицы, и до сих пор еще не предложены частицы добавок, которые являются однородными по форме и размеру.

Документ 5 предлагает способ регулирования формы каждой частицы с достижением сферической или веретеновидной формы посредством содержания оксида алюминия в реакционной системе. Этот способ является несовершенным и также непрактичным и неэкономичным, так как гидроксид щелочного металла должен быть добавлен в качестве регулятора рН для стабилизации формы каждой частицы, в то время как рН измеряют через некоторые промежутки времени во время реакции. Документ 5 не относится к способу регулирования диаметра частиц и распределения частиц по размеру, которые являются важными параметрами. Частицы, имеющие заданную форму, раскрытые и фактически изготовленные в вышеупомянутом документе, имеют относительно большие диаметр частиц 2 мкм или более и соотношение D25/D75, отображающее однородность частиц по размеру, по меньшей мере, 1,45. Таким образом, частицы сильно отличаются по размеру и не могут отвечать вышеприведенным требованиям для добавок, используемых в смолах.

В приведенном выше документе 5, средний диаметр частиц (медианный диаметр) и узкость (Rs = D25/D75) интегральной кривой распределения частиц по размеру имеют значения, вычисленные исходя из объема, что измерено способом Колтера (способ электрического сопротивления). Значения среднего диаметра частиц и узкости (Rs), измеренные способом метода Колтера, не всегда совпадают между собой и отличаются от значений, полученных способом метода дифракции лазерных лучей. В последнее время для измерения среднего диаметра частиц и распределения частиц по размеру для мелких частиц способ метода дифракции лазерных лучей становится популярным, а способ метода Колтера является не подходящим для измерения мелких частиц, имеющих средний диаметр частиц 0,5 мкм или менее, особенно 0,2 мкм или менее. Поэтому, в настоящем изобретении средний диаметр частиц и распределение частиц по размеру для мелкой частицы измеряли способом метода дифракции лазерных лучей.

Документы 3, 4 и 6 полностью не раскрывают форму частиц, однородность частиц по размеру и способ обеспечения этих свойств. Смешиваемость, то есть, диспергируемость в смоле или сохранение механических свойств, таких как предел прочности при растяжении являются ненадежными. Особенно, документы 3 и 4 раскрывают способ получения частиц соединения алунита, имеющих большую площадь удельной поверхности по БЭT-методу, путем добавления избыточного количества сульфата щелочного металла. Однако частицы, полученные этим способом, имеют большой средний диаметр частиц и являются неоднородными по размеру.

Между тем, для того, чтобы использовать частицу в качестве адсорбента или носителя, абсорбционная способность по отношению к воде должна быть максимально доведена до минимума. В этом отношении, композиция, раскрытая в документе 2, имеет высокую абсорбционную способность по отношению к влаге, и ее адсорбционная способность по газу снижает высокую относительную влажность окружающей среды, посредством этого делая невозможным использование ее в качестве добавки для смол и каучуков. Адсорбенты и носители для промышленного применения часто используют в сильнокислотной среде, и в таком случае им необходимо быть кислотостойкими. В таких применениях, изменения кристаллической структуры носителя, связанные с адсорбцией в сильнокислотной среде, должны быть сведены до минимума. Однако, документы 3 - 6 совершенно умалчивают относительно кислотостойкости.

Первая задача настоящего изобретения заключается в том, чтобы получить мелкие частицы соединения алунитного типа, которые являются однородными по форме и размеру. Вторая задача настоящего изобретения заключается в том, чтобы получить частицы соединения алунитного типа, имеющие новую форму, которая была неизвестна, и однородность по форме. Третья задача настоящего изобретения заключается в том, чтобы получить частицы соединения алунитного типа, которые имеют отличные адсорбционную способность щелочного вещества, диспергируемость в смолах и каучуках и антиадгезивные свойства без потери своей функции в сильнокислотной среде, и не ухудшают физические свойства смол и каучуков даже в том случае, когда их добавляют в высокой плотности. Четвертая задача настоящего изобретения заключается в том, чтобы обеспечить адсорбент, композицию носителя, добавку к смолам и композицию смолы, содержащие вышеупомянутые частицы соединения алунитного типа.

Авторы настоящего изобретения провели исследования, чтобы преодолеть вышеприведенные недостатки синтезированных частиц соединения алунитного типа известного уровня техники, и получили неожиданный результат, заключающийся в том, что сферические мелкие частицы соединения алунитного типа, имеющие однородность частиц по размеру, которые до сих пор не существовали, могут быть синтезированы путем добавления водного раствора гидроксида натрия [NaOH] для обеспечения того, что фактическое соотношение становится 2,4-4,0, исходя из эквивалента щелочи (=[NaOH]/[Al2(SO4)3]=4), теоретически заданного следующей формулой (II), то есть соотношение эквивалентов щелочи становится приблизительно 0,6-1,0, когда теоретическое количество щелочи составляет 1, в известном способе синтезирования частиц соединения алунитного типа путем добавления водного раствора гидроксида натрия к раствору смеси сульфата алюминия [Al2(SO4)3] и сульфата натрия [Na2SO4] в качестве катализатора, и путем проведения реакции при нагревании, что раскрыто в документе 4.

Авторы настоящего изобретения дополнительно продолжили свои исследования на основе вышеупомянутого открытия и обнаружили, что не только сферические мелкие частицы соединения алунитного типа, но также дискообразные или гексагональные частицы соединения алунитного типа, которые не могут быть получены способом известного уровня техники и которые являются мелкими и однородными по форме, могут быть синтезированы посредством установки фактического соотношения 2,4-4,4, предпочтительно 3,2-4,0, исходя из теоретически заданного эквивалента щелочи (=[гидроксид щелочного металла]/Al2(SO4)3 (водорастворимое соединение) = 4), то есть соотношение эквивалентов щелочи, когда теоретическое количество щелочи составляет 1 - 0,6 - 1,1, когда частицы соединения алунитного типа синтезируют путем добавления водного раствора щелочного гидроксида, содержащего катион, имеющий радиус иона 0,8-1,5 Е, к раствору смеси соединения элемента на основе катиона, имеющего радиус иона менее чем 0,8 Å, и координационное число 6, которое является водорастворимым при рН 1-7, и сульфата предшествующего катиона, и путем проведения реакции при нагревании. Когда в качестве соединения элемента на основе катиона, имеющего радиус иона менее чем 0,8 Å и координационное число 6, используют сильнокислотное вещество, такое как титанат, которое является водорастворимым при рН 1-7, то соотношение эквивалентов щелочи может составлять 0,6-1,2.

Частицы соединения алунита, полученные в настоящем изобретении, представлены следующей химической формулой.

Ma[Al1-xM'x]3(SO42-)y(OH)z·mH2O

В вышеупомянутой формуле, М представляет собой, по меньшей мере, один катион, имеющий радиус иона 0,8-1,5 Е, предпочтительно, по меньшей мере, один катион, выбранный из группы, состоящей из Na+, K+, NH4+ и H3O+. M' представляет собой катион, имеющий радиус иона менее чем 0,8 Å и координационное число 6, предпочтительно, по меньшей мере, один катион металла, выбранный из группы, состоящей из Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+.

a, m, x, y и z удовлетворяют условиям: 0,8 ≤ а ≤ 1,35, 0 ≤ m ≤5, 0 ≤ х ≤ 0,4, 1,7 ≤ y ≤ 2,5, и 4 ≤ z ≤ 7, предпочтительно 0,9 ≤ а ≤ 1,2, 0 ≤ m ≤ 2, 0 ≤ x ≤ 0,3, 1,8 ≤ y ≤ 2,4, и 5,2 ≤ z ≤ 6,2 соответственно.

Авторы настоящего изобретения также обнаружили, что частицы соединения алунитного типа, имеющие заданную форму частиц в соответствии с типом вышеупомянутого М', могут быть получены путем оптимизации способа синтеза, что будет описано в дальнейшем в этом документе, то есть не только сферические, но также дискообразные или гексагональные частицы соединения алунитного типа могут быть получены посредством подбора М'.

В соответствии с настоящим изобретением, получают следующие частицы соединения алунитного типа, способ их изготовления и их применение.

(1) Частицы соединений алунитного типа, которые представлены следующей общей формулой (I) и которые имеют узкость распределения частиц по размеру Ds (=D75/D25) 1 - 1,4, когда D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества частиц, D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц на интегральной кривой распределения частиц по размеру, что измерено способом дифракции лазерных лучей, и сферическую форму частиц.

(М представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Na+, K+, NH4+ и H3O+, M' представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, и a, m, x, y и z удовлетворяют условиям: 0,8 ≤ а ≤ 1,35, 0 ≤ m ≤5, 0 ≤ х ≤ 0,4, 1,7 ≤ y ≤ 2,5, и 4 ≤ z ≤ 7, соответственно).

(2) Частицы соединений алунитного типа в соответствии с (1), которые имеют узкость распределения частиц по размеру Ds(=D75/D25) 1 - 1,3.

(3) Частицы соединений алунитного типа в соответствии с (1), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,2-6 мкм.

(4) Частицы соединений алунитного типа в соответствии с (1), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,3 - 2 мкм.

(5) Частицы соединений алунитного типа, которые представлены следующей общей формулой (I) и которые имеют дискообразную или гексагональную форму частиц.

(М представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Na+, K+, NH4+ и H3O+, M' представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, и a, m, x, y и z удовлетворяют условиям: 0,8 ≤ а ≤ 1,35, 0 ≤ m ≤5, 0 ≤ х ≤ 0,4, 1,7 ≤ y ≤ 2,5, и 4 ≤ z ≤ 7 соответственно.)

(6) Частицы соединений алунитного типа в соответствии с (5), которые имеют узкость распределения частиц по размеру Ds (=D75/D25) 1 - 1,8, когда D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества частиц, и D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц на интегральной кривой распределения частиц по размеру, что измерено способом дифракции лазерных лучей.

(7) Частицы соединений алунитного типа в соответствии с (5), которые имеют узкость распределения частиц по размеру Ds(=D75/D25) 1,01 - 1,7.

(8) Частицы соединений алунитного типа в соответствии с (5), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,2 - 10 мкм.

(9) Частицы соединений алунитного типа в соответствии с (5), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,3 - 5 мкм.

(10) Частицы соединений алунитного типа в соответствии с (1) или (5), которые несут на поверхности продукт гидролиза, по меньшей мере, одной соли металла, выбранного из группы, состоящей из Сu, Zn, Ni, Sn, Zr и Ti.

(11) Частицы соединений алунитного типа в соответствии с (1) или (5), которые имеют соотношение геометрических размеров, представленное соотношением короткого диаметра S к длинному диаметру L каждой частицы, 0,6 - 1,0 на микрофотоснимке, полученном на сканирующем электронном микроскопе.

(12) Частицы соединений алунитного типа в соответствии с (1) или (5), поверхность которых обрабатывают, по меньшей мере, одним агентом для обработки поверхности, выбранным из группы, состоящей из высших жирных кислот, анионного поверхностно-активного вещества, фосфата, агента образования связи и сложного эфира многоатомного спирта и жирной кислоты.

(13) Способ изготовления частиц соединений алунитного типа, включающий стадии добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4+ и H3O+, при исключении Н3О+, к раствору смеси соединения элемента на основе, по меньшей мере, одного катиона, выбранного из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+ и Zr4+, при включении Al3+ в качестве существенного компонента, которое является водорастворимым при рН 1 - 7, и сульфата вышеприведенного катиона, выбранного из второй группы, для обеспечения того, что соотношение эквивалентов щелочи становится 0,6 - 1,1, и проведения реакции при нагревании.

(14) Способ изготовления частиц соединений алунитного типа, включающий стадии добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4+ и H3O+, при исключении Н3О+, к раствору смеси соединений элементов на основе, по меньшей мере, двух катионов, выбранных из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, при включении Al3+ и Ti4+ в качестве существенных компонентов, которые являются водорастворимыми при рН 1 - 7, и сульфата вышеприведенного катиона, выбранного из второй группы, для обеспечения того, что соотношение эквивалентов щелочи становится 0,6 - 1,2, и проведения реакции при нагревании.

(15) Способ изготовления частиц соединений алунитного типа в соответствии с (13) или (14), где раствор гидроксида добавляют для обеспечения того, что соотношение эквивалентов щелочи становится 0,7 - 0,9, и реакцию проводят при нагревании.

(16) Способ изготовления частиц соединений алунитного типа в соответствии с (13) или (14), где реакцию проводят при нагревании при 90 - 250°С.

(17) Добавка к смоле, которая содержит частицы соединений алунитного типа (1) или (5).

(18) Композиция смолы, которая содержит частицы соединений алунитного типа (1).

(19) Композиция адсорбента, которая содержит частицы соединений алунитного типа (1) или (5).

(20) Носитель для красителя, который содержит частицы соединений алунитного типа (1) или (5).

(21) Поглотитель ультрафиолетового излучения, который содержит частицы соединений алунитного типа (1) или (5).

Эффект изобретения

Первый эффект настоящего изобретения заключается в том, что могут быть обеспечены способ изготовления частиц соединения алунитного типа, имеющих заданную форму и заданный размер частиц для каждого применения, и композиция носителя с низкой себестоимостью, высокой воспроизводимостью и с высоким выходом.

Второй эффект настоящего изобретения заключается в том, что могут быть обеспечены частицы соединения алунитного типа, которые являются небольшими по размеру и однородными по форме и размеру частиц и которые имеют высокую диспергируемость, низкую абсорбционную способность по отношению к влаге и кислотостойкость, и композиция носителя.

Третий эффект настоящего изобретения заключается в том, что могут быть обеспечены добавка для смол и каучуков, которая имеет высокую диспергируемость даже в том случае, когда ее добавляют в смолу или каучук и которая может обеспечить антиадгезивные свойства, кислотостойкость и другие свойства без ухудшения физических свойств, таких как прозрачность (светопроницаемость) и предел прочности при растяжении, и композиция носителя.

Четвертый эффект настоящего изобретения заключается в том, что может быть обеспечен адсорбент, который имеет высокую диспергируемость и который не претерпевает снижение адсорбционной/несущей способностей даже в среде с высокой относительной влажностью или в сильнокислотной среде.

В соответствии с настоящим изобретением, обеспечивают частицы соединений алунитного типа, которые являются небольшими по размеру и однородными по размеру и форме частиц, имеют низкую абсорбционную способность по отношению к влаге и могут быть добавлены в смолы и каучуки, способ их изготовления и их применение. Частицы соединений алунитного типа настоящего изобретения могут быть преимущественно применены во многих областях, таких как добавки к цементу и ускорители отверждения; добавки к пищевым продуктам и вспомогательные средства для фильтрации сброженных пищевых продуктов, таких как пиво и соевый соус; добавки и носители для химикатов для сельского хозяйства и добавки для пленок для сельского хозяйства; добавки для герметиков полупроводников и добавки для термостойкой керамики; тонеры для электрофотографии, внешние добавки для тонеров, очищающие/осветляющие средства и носители для двухкомпонентных тонеров; добавки и носители для лекарственных препаратов; добавки для косметических средств, дезодорантов, противогрибковых препаратов, для средств, предотвращающих образование плесени, для препаратов, предотвращающих образование водоросли, и их носители; носители и добавки для красителей и пигментов; катализаторы; волоконные дезодоранты, окрашивающие вспомогательные средства для каучуков и смол, скрепляющие покрытия, носители для термокондуктометрических материалов, носители для магнитных материалов, носители для материалов, обеспечивающих проводимость, носители для поглотителей электромагнитных волн, антиадгезивные агенты и другие добавки; добавки для стекла и пенообразующие вещества для повторного использования стеклянного боя; другие абразивные материалы, стандартные частицы для корректирующего оборудования, спейсеры для жидкокристаллических панелей, поглотители ультрафиолетового и инфракрасного излучения, реагенты для обработки радиоактивных отходов, адсорбенты веществ, загрязняющих окружающую среду, и летучих органических компонентов (VOC), и так далее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой график, показывающий зависимость между соотношением эквивалентов щелочи и средним диаметром частиц или D75/D25, когда температура реакции составляет 95°С в синтезе частиц соединений алунитного типа;

Фиг.2 представляет собой график, показывающий зависимость между соотношением эквивалентов щелочи и средним диаметром частиц или D75/D25, когда температура реакции составляет 170°С в синтезе частиц соединений алунитного типа;

Фиг.3 показывает зависимость между температурой гидротермальной реакции и выходом частиц соединения алунитного типа в том случае, когда соотношение эквивалентов щелочи составляет 1,0 и 0,9 в синтезе частиц соединения алунитного типа;

Фиг.4 показывает зависимость между температурой гидротермальной реакции и средним вторым диаметром частиц соединения алунитного типа в том случае, когда соотношение эквивалентов щелочи составляет 1,0 в синтезе частиц соединения алунитного типа;

Фиг.5 представляет собой рентгенограмму сферических частиц соединения алунитного типа из Примера 1-А;

Фиг.6 представляет собой микрофотоснимок сферических частиц из Примера 1-D, полученный на сканирующем электронном микроскопе;

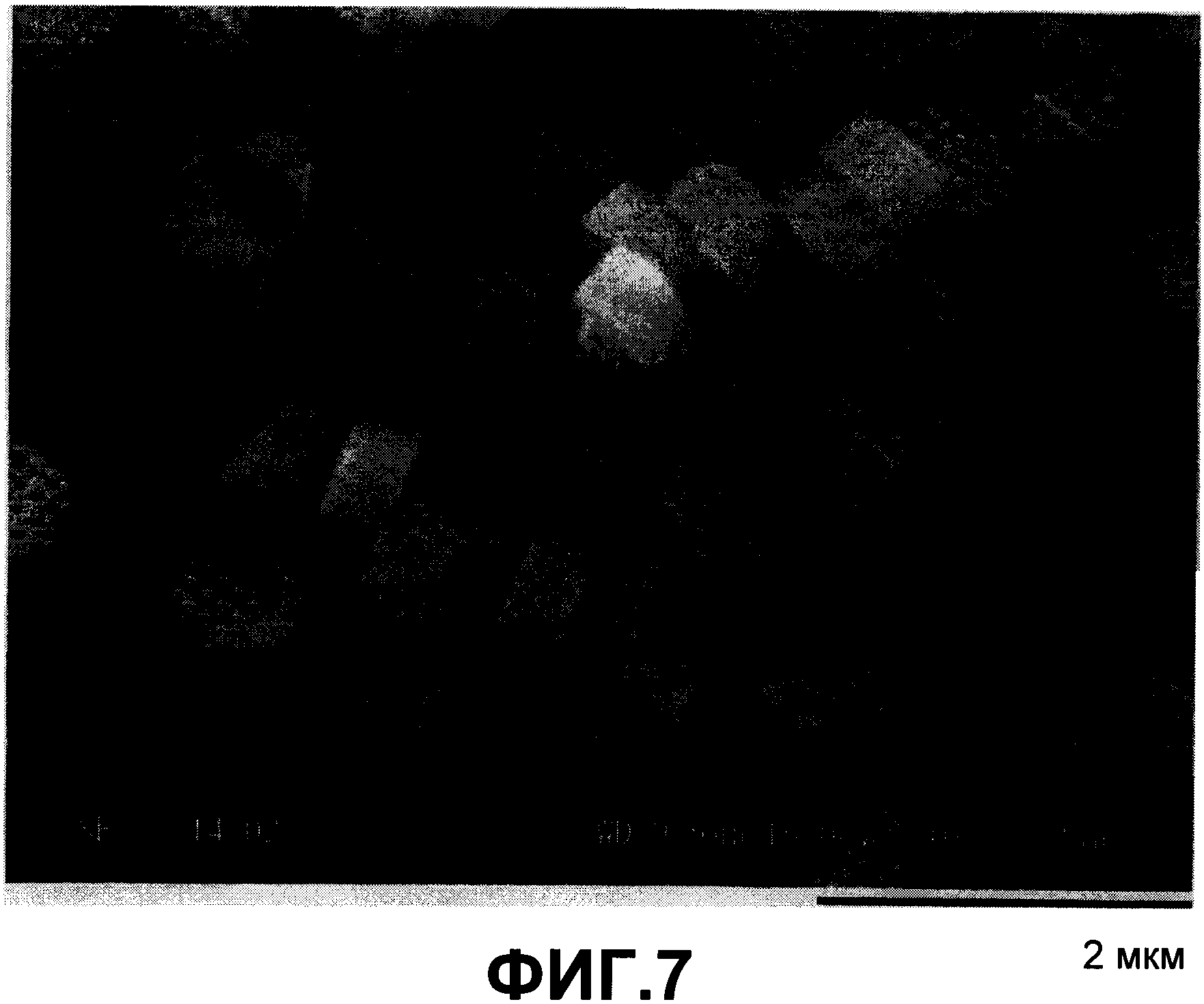

Фиг.7 представляет собой микрофотоснимок гексагональных частиц из Примера 2-С, полученный на сканирующем электронном микроскопе;

Фиг.8 представляет собой микрофотоснимок дискообразных частиц из Примера 1-К, полученный на сканирующем электронном микроскопе;

Фиг.9 представляет собой диаграмму распределения частиц по размеру для частиц соединения алунитного типа из Примера 1-Е (горизонтальная ось показывает диаметр частиц, продольная ось с левой стороны показывает процентное содержание (%: рассчитанное исходя из общего количества частиц, представленное горизонтальной линией), и продольная ось с правой стороны показывает суммарное процентное содержание (%: исходя из общего количества частиц, представленное ломаной линией));

Фиг.10 представляет собой диаграмму дифференциального термического анализа для частиц соединения алунитного типа из Примера 1-D;

Фиг.11 представляет собой график, показывающий зависимость между температурой и элюированием, когда частицы соединения алунитного типа из Примера 1-D погружают в кислотный раствор;

Фиг.12 показывает ИК-спектр частиц соединения алунитного типа из Примера 1-D (горизонтальная ось показывает длину волны (см-1) и вертикальная ось показывает коэффициент пропускания (%));

Фиг.13 представляет собой спектр отражения излучения в ультрафиолетовой - видимой областях спектра для частиц соединения алунитного типа из Примеров 2-А, 2-С и 2-D (горизонтальная ось показывает длину волны (нм), и вертикальная ось показывает коэффициент отражения (%));

Фиг.14 представляет собой микрофотоснимок гексагональных частиц из Примера 1-Q, полученный на сканирующем электронном микроскопе;

Фиг.15 представляет собой диаграмму распределения частиц по размеру для частиц соединения алунитного типа, полученных в Примере 1-Q;

Фиг.16 представляет собой микрофотоснимок, полученный на сканирующем электронном микроскопе для частицы соединения алунитного типа, несущей диоксид титана, полученной в Примере 10;

Фиг.17 представляет собой диаграмму распределения частиц по размеру для частиц соединения алунитного типа, несущих диоксид титана, полученных в Примере 10; и

Фиг.18 представляет собой спектр отражения излучения в ультрафиолетовой - видимой областях спектра для частиц соединения алунитного типа, несущих диоксид титана, полученных в Примере 10.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В дальнейшем в этом документе будут подробно описаны частицы соединений алунитного типа и способы их изготовления настоящего изобретения.

Что касается формы частиц соединений алунитного типа, которая раскрыта в вышеупомянутом документе 5, то веретеновидные и сферические частицы соединений алунитного типа известны. В соответствии с настоящим изобретением обеспечивают частицы соединений алунитного типа, которые имеют более гладкую поверхность и намного более узкое распределение частиц по размеру (D75/D25), чем эти частицы, то есть однородность частиц по размеру и сферическую форму или новую форму, такую как дискообразную или гексагональную форму. Частицы настоящего изобретения, имеющие новую форму, отличаются тем, что они являются мелкими и однородными по форме и размеру частиц. Кроме того, частицы настоящего изобретения имеют низкую когезионную способность и высокую диспергируемость, независимо от их формы, несмотря на то, что они имеют небольшой размер. Вышеупомянутый признак формы частиц соединений алунитного типа настоящего изобретения можно понять из Фиг.6-8, прилагаемых к этому документу.

Фиг.6-8 представляют собой микрофотоснимки, полученные на сканирующем электронном микроскопе для частиц, полученных в Примерах настоящего изобретения. Сферические частицы показаны на Фиг.6, гексагональные частицы показаны на Фиг.7 и 14, и дискообразные частицы показаны на Фиг.8.

В качестве меры для уточняющего описания формы каждой частицы существуют округлость и сферичность Уаделла (Wadell's), которые использовали в области порошковой промышленности.

Сферичность Уаделла «s» определяют следующим образом.

s = (площадь поверхности шарика, имеющего такой же объем, как частица)/(площадь поверхности частицы)

Когда значение «s» становится ближе к «1», частица является более сферической.

Округлость Уаделла «с» определяют следующим образом.

с = (длина окружности круга, имеющего такую же площадь, как площадь проекции частицы)/(длина окружности площади проекции частицы).

Когда значение «с» становится ближе к «1», частица является более круглой.

Сферическая форма частицы в настоящем изобретении означает, что частица может быть похожа на шарик на микрофотоснимке, полученном на сканирующем электронном микроскопе, предпочтительно, что вышеупомянутая сферичность Уаделла «s» удовлетворяет условию 0,95 ≤ s ≤ 1.

Гексагональная форма частицы в настоящем изобретении означает, что на микрофотоснимке, полученном на сканирующем электронном микроскопе, частица похожа не только на плоский эквигексагональный брусок, но также на деформированный гексагон. Округлость Уаделла «с» изображения частицы в проекции, когда смотрят в направлении сверху от поверхности или в направлении снизу от поверхности, удовлетворяет условию 0,88 ≤ с < 0,95, и соотношение «b» ее толщины к (максимальной длине диагональной линии гексагона) предпочтительно удовлетворяет условию 0,05 ≤ b ≤ 0,8, более предпочтительно 0,1 ≤ b ≤ 0,6.

Дискообразная форма частицы в настоящем изобретении означает, что частица похожа на плоский стержень/столбик на микрофотоснимке, полученном на сканирующем электронном микроскопе. Округлость Уаделла «с» изображения частицы в проекции, когда смотрят в направлении сверху от поверхности или в направлении снизу от поверхности, удовлетворяет условию 0,95 ≤ с ≤ 1, и соотношение «d» ее толщины к (более длинному диаметру круга) предпочтительно удовлетворяет условию 0,05 ≤ d ≤ 0,8, более предпочтительно 0,1 ≤ d ≤ 0,6.

Когда частица является дискообразной или гексагональной, углы, образующие форму, могут быть острыми или закругленными.

В настоящем изобретении, термин «соотношение геометрических размеров» означает соотношение короткого диаметра (минимальный диаметр) к длинному диаметру (максимальный диаметр) для сферической частицы или соотношение короткого диаметра (минимальный диаметр или длина минимальной диагональной линии) к длинному диаметру (максимальный диаметр или длина максимальной диагональной линии) для изображения гексагональной или дискообразной частицы в проекции, когда смотрят в направлении сверху от поверхности или в направлении снизу от поверхности. Соотношение геометрических размеров для частицы соединения алунитного типа настоящего изобретения предпочтительно удовлетворяет условию 0,6 ≤ соотношение геометрических размеров ≤ 1,0.

В соответствии с настоящим изобретением, частицы соединения алунитного типа могут быть обеспечены в сферической, гексагональной или дискообразной форме соответственно применению и цели, и диаметр частиц может быть регулируемым так, как описано выше. То есть, что касается формы, могут быть обеспечены частицы соединения алунитного типа, имеющие оптимальную форму. Например, их обеспечивают в сферической форме, когда применяют в качестве антиадгезива, в сферической, гексагональной или дискообразной форме, когда применяют в качестве наполнителя для эпоксидных герметиков для полупроводников, или в сферической форме, когда применяют в качестве адсорбента. Что касается диаметра частиц, то могут быть обеспечены частицы соединения алунитного типа, имеющие оптимальный диаметр частиц, соответственно применению и необходимой скорости укладки (упаковки). Для реализации наиболее плотной упаковки, могут быть использованы два различных типа частиц соединений алунитного типа, имеющих различные средние диаметры частиц, в комбинации.

Частицы соединений алунитного типа настоящего изобретения слегка различаются по предпочтительному среднему второму диаметру частиц в соответствии с формой частиц. То есть, когда частицы являются сферическими, средний второй диаметр частиц составляет 0,2 - 6 мкм, предпочтительно 0,3 - 2 мкм, особенно предпочтительно 0,4 - 1,8 мкм. Когда частицы являются дискообразными или гексагональными, средний второй диаметр частиц составляет 0,2 - 10 мкм, предпочтительно 0,3 - 5 мкм, особенно предпочтительно 0,4 - 3 мкм.

Частицы соединений алунитного типа, обеспеченные настоящим изобретением, сохраняют одинаковый диаметр частиц без вторичной агломерации, несмотря на то, что они имеют небольшой размер. В качестве средства оценивания однородности частиц по размеру, существует широко применяемый способ выражения ширины распределения частиц по размеру посредством соотношения Ds (D75/D25) диаметра частиц D75, количество которых составляет 75% от общего количества частиц, к диаметру частиц D25, количество которых составляет 25% от общего количества частиц, когда диаметр частиц наносят по горизонтальной оси, начиная от более маленького диаметра частиц, и суммарное процентное содержание частиц наносят по вертикальной оси. Значение Ds (D75/D25) для частиц соединений алунитного типа настоящего изобретения отображает однородность частиц по размеру, которая не может быть получена по технологии известного уровня техники.

То есть, распределение частиц по размеру Ds (D75/D25) для частиц соединений алунитного типа настоящего изобретения имеет предпочтительный диапазон для каждой формы частиц. В том случае, когда форма частиц является сферической, Ds составляет 1 - 1,4, предпочтительно 1 - 1,3, особенно предпочтительно 1,1 - 1,2. В том случае, когда форма частиц является дискообразной или гексагональной, Ds составляет 1 - 1,8, предпочтительно 1,01 - 1,7, особенно предпочтительно 1,05 - 1,5.

В качестве средства измерения диаметра частиц наиболее желательным является способ измерения методом сканирующей электронной микроскопии, основанный на микрофотоснимке, полученном на сканирующем электронном микроскопе. Поскольку этот способ требует огромного количества времени, в качестве простых способов, как правило, используют способ метода дифракции/рассеяния лазерных лучей, способ метода осаждения/выделения и способ метода Колтера (метод электрического сопротивления). Авторы настоящего изобретения подтвердили посредством экспериментов, что способ метода дифракции/рассеяния лазерных лучей является наиболее желательным, поскольку из этих вышеупомянутых способов, значения D75, D50 и D25, полученные способом метода дифракции/рассеяния лазерных лучей, являются наиболее близкими к значениям, полученным способом метода сканирующей электронной микроскопии (различия между ними составили менее чем ±10%). В настоящем изобретении, способ метода дифракции/рассеяния лазерных лучей применяли для измерения диаметра частиц при использовании прибора, который будет описан в дальнейшем в этом документе.

Способ измерения распределения частиц по размеру (в случае сферических частиц), основанный на микрофотоснимке, полученном на сканирующем электронном микроскопе, проводили следующим образом.

Длинные диаметры и короткие диаметры всех сферических частиц (50 - несколько сотен частиц), наблюдаемых на микрофотоснимке, полученном на сканирующем электронном микроскопе, измеряли вплоть до 1/50 мм с помощью толщиномеров/микрометров с получением средних значений длинных диаметров и коротких диаметров в качестве диаметров сферических частиц, и диаметры частиц, соответствующие кумулятивным диаметрам частиц D75 и D25, получают из вышеупомянутых диаметров частиц с вычислением Ds = (D75/D25).

Поскольку вышеупомянутые частицы соединений алунитного типа, имеющие однородность частиц по размеру, имеют отличную диспергируемость, когда их применяют в качестве добавки для смол и каучуков, то когда смолу или каучук, смешанную(ый) с традиционно известной добавкой сравнивают со смолой или каучуком, смешанной(ым) с частицами соединений алунитного типа настоящего изобретения, относительное удлинение последнего оказывается в 5 - 10 раз больше, чем относительное удлинение предыдущего в испытании на растяжение. Таким образом, частицы соединений алунитного типа могут обеспечивать гибкость. Поскольку частицы соединений алунитного типа являются однородными по размеру частиц, то оказывается возможным изготовить частицы соединений алунитного типа, которые отвечают условию наиболее плотной упаковки для герметизирующей смолы для полупроводников, основанному на равенстве Андреазена. Цвет смолы, смешанной до однородной массы с частицами соединения алунитного типа настоящего изобретения, становится молочно-белым, и пожелтение или побеление смолы не наблюдают. Поэтому частицы соединений алунитного типа настоящего изобретения являются полезными в качестве добавки для смол и каучуков, особенно в качестве наполнителя, антиадгезива или поглотителя ультрафиолетового и инфракрасного излучения.

Так как частицы соединений алунитного типа настоящего изобретения являются нерастворимыми в воде, имеют превосходную кислотостойкость и могут сохранять свою основную структуру даже в сильнокислотной среде, то они также являются полезными в качестве фильтрующей среды или фильтрующего вспомогательного средства в технологических процессах обработки пищевых продуктов.

Частицы соединений алунитного типа настоящего изобретения могут быть применены в качестве поглотителя зловонных газов или в качестве дезодоранта как таковые, или могут быть смешаны с волокном или со смолой.

Так как частицы соединений алунитного типа настоящего изобретения демонстрируют превосходную адсорбционную способность в отношении красителей, то они являются полезными в качестве носителя для красителей, окрашивающего вспомогательного средства, или внешней добавки цветного тонера в электрофотографии.

Частицы соединений алунитного типа настоящего изобретения имеют специфическую рентгенограмму по сравнению с общеизвестными соединениями алунита и подобными соединениями. Особенности рентгенограммы показаны в Таблице А и Таблице B ниже в сравнении с особенностями общеизвестных алунитов.

Таблица А показывает сравнение рентгенограмм соединения алунитного типа из Примера 1-А настоящего изобретения, алунита натрия, раскрытого комитетом JCPDS, и алунита натрия, раскрытого в документе 1. «JCPDS» означает Объединенный Комитет по Эталонам Дифракции Порошков, который имеет базу данных эталонов по дифракции рентгеновских лучей для образцов порошков.

Таблица В показывает сравнение рентгенограмм соединения алунитного типа из Примера 1-I настоящего изобретения, алунита калия, раскрытого комитетом JCPDS, и алунита калия, раскрытого в документе 5.

Из Таблицы А понятно, что алунит натрия из Примера 1-А настоящего изобретения имеет пики как для грани (104), так и для грани (021) и частично отличается от общеизвестных алунитов натрия по структуре. Таблица В также показывает, что алунит калия из Примера 1-А настоящего изобретения частично отличается от общеизвестных алунитов калия по структуре.

Потом дают описание способа изготовления частиц соединений алунитного типа настоящего изобретения.

Частицы соединений алунитного типа настоящего изобретения получают путем добавления раствора гидроксида катиона, выбранного из второй группы, к раствору смеси соединения элемента на основе катиона (первая группа), имеющего радиус иона менее чем 0,8 Å, и координационное число 6, которое является водорастворимым при рН 1 - 7, и сульфата вышеупомянутого катиона (вторая группа), имеющего радиус иона 0,8 - 1,5 Å, с получением того, что соотношение эквивалентов щелочи становится 0,6 - 1,2, предпочтительно 0,8 - 1,1, и путем проведения реакции при нагревании.

Если изложить конкретнее, то частицы соединений алунитного типа могут быть получены путем добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4+ и H3O+, при исключении Н3О+, к раствору смеси соединения элемента на основе, по меньшей мере, одного катиона, включая, по меньшей мере Al, выбранного из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+ и Zr4+, которое является водорастворимым при рН 1 - 7, и сульфата вышеупомянутого катиона, выбранного из второй группы, при исключении H3O+, с обеспечением того, что соотношение эквивалентов щелочи становится 0,6 - 1,1, предпочтительно 0,7 - 1,0, особенно предпочтительно 0,8 - 0,9, и путем проведения реакции при нагревании.

Способ изготовления вышеупомянутых частиц соединений алунитного типа настоящего изобретения отличается тем, что реакцию проводят при регулировании соотношения эквивалентов щелочи до 1,1 или менее, предпочтительно 1,0 или менее, когда теоретическое соотношение составляет 1. Предпочтительный диапазон соотношения эквивалентов щелочи слегка различается соответственно типам металлов первой группы.

То есть, хотя металлы первой группы должны включать Al3+, диапазон соотношения эквивалентов щелочи слегка различается соответственно тому, включает группа Ti4+ или нет. Таким образом, частицы соединений алунитного типа настоящего изобретения изготавливают следующими способами в соответствии с тем, включают металлы первой группы Ti4+ или нет.

Первый способ изготовления частиц соединений алунитного типа, включающий стадии добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4+ и H3O+, при исключении Н3О+, к раствору смеси соединения элемента на основе, по меньшей мере, одного катиона, выбранного из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+ и Zr4+, при включении Al3+ в качестве существенного компонента, которое является водорастворимым при рН 1 - 7, и сульфата вышеупомянутого катиона, выбранного из второй группы, с обеспечения того, что соотношение эквивалентов щелочи становится 0,6 - 1,1, предпочтительно 0,7 - 1,0, особенно предпочтительно 0,8 - 0,9, и проведения реакции при нагревании.

Второй способ изготовления частиц соединений алунитного типа, включающий стадии добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4+ и H3O+, при исключении Н3О+, к раствору смеси соединений элементов на основе, по меньшей мере, двух катионов, выбранных из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, при включении Al3+ и Ti4+ в качестве существенных компонентов, которые являются водорастворимыми при рН 1 - 7, и сульфата вышеупомянутого катиона, выбранного из второй группы, с обеспечения того, что соотношение эквивалентов щелочи становится 0,6 - 1,2, предпочтительно 0,7 - 1,1, особенно предпочтительно 0,8 - 1,0, и проведения реакции при нагревании.

В вышеприведенных первом и втором способах изготовления, молярное соотношение сульфата второй группы (например, сульфат натрия) к соли металла первой группы (например, сульфат алюминия) желательно составляет, по меньшей мере, 0,3, преимущественно, по меньшей мере, 0,4. Верхний предел этого молярного соотношения составляет 6,0, предпочтительно 5,0, особенно предпочтительно 3,0. Это молярное соотношение в промышленности составляет преимущественно 2 или менее. Из Таблицы С, которая будет дана далее в этом документе, видно, что вышеупомянутое молярное соотношение предпочтительно составляет, по меньшей мере, 0,3.

Результаты Таблицы С ниже показывают влияние количества катализатора (Na2SO4), когда водный раствор гидроксида натрия [NaOH] подвергают реакции с раствором смеси сульфата алюминия [Al2(SO4)3] и сульфата натрия [Na2SO4] в качестве катализатора.

В соответствии с другими экспериментами, проведенными авторами настоящего изобретения, когда в первом и во втором способах изготовления использовали сульфат алюминия в качестве сульфата металла первой группы и соединение цинка в комбинации, то реакция протекала полностью даже в том случае, где молярное соотношение соли второй группы (например, сульфат натрия) в качестве катализатора составляло 0,3 или менее, и реакция протекала и частицы, представляющие интерес, могли быть получены даже в предельном случае, когда катализатор не использовали (вышеупомянутое молярное соотношение составляет «0») (см. Пример 1-О).

Ниже приведен пример способа изготовления частиц соединений алунитного типа настоящего изобретения.

Частицы соединения алунитного типа могут быть образованы путем добавления водного раствора гидроксида натрия к раствору смеси сульфата алюминия и сульфата натрия в качестве катализатора с обеспечением того, что соотношение эквивалентов щелочи становится приблизительно 0,85, и путем проведения реакции при нагревании при 170°С в течение 2 часов. При необходимости, образованные частицы соединения алунитного типа отфильтровывают, промывают и сушат с получением содержащих воду порошков из частиц соединения алунитного типа.

В способе изготовления настоящего изобретения, не является необходимым всегда отслеживать рН во время реакции и регулировать рН для обеспечения однородности частиц по размеру в отличие от способа известного уровня техники. Также не требуется измельчать в порошок или сортировать частицы после завершения реакции, так как по завершении реакции получают частицы, однородные по размеру и форме.

В том случае, когда сульфат алюминия подвергают реакции с раствором смеси солей, содержащих два различных катиона, выбранных из второй группы, и щелочного гидроксида в вышеупомянутом примере синтеза, может быть получен твердый раствор частиц соединения алунитного типа.

В том случае, когда раствор смеси соединений элементов на основе, по меньшей мере, двух катионов, выбранных из первой группы, при включении Al3+, которые являются водорастворимыми при рН 1 - 7, например, раствор смеси сульфата алюминия и сульфата титана, подвергают реакции с раствором смеси сульфатов, включающих, по меньшей мере, два различных катиона, выбранных из второй группы, и щелочного гидроксида при нагревании в идентичном примере синтеза, то может быть получен твердый раствор частиц соединения алунитного типа, который отличается от вышеупомянутого твердого раствора по составу.

В том случае, когда концентрацию катиона металла, кроме Al3+, выбранного из первой группы, устанавливают на заранее заданном значении или более, то продукт гидролиза соли металла может быть осажден на поверхностях частиц соединения алунитного типа. Синтез частиц соединения алунитного типа и поверхностная модификация частиц могут быть выполнены в одно и то же время в этом способе в отличие от способа известного уровня техники, в котором продукт гидролиза соли металла первой группы осаждают на поверхности соединения алунитного типа путем добавления частиц соединения алунитного типа и основания, такого как гидроксид натрия, к водному раствору соли катиона металла, выбранного из первой группы. Следовательно, вышеупомянутый способ является эффективным, и связывание с поверхностью является сильным.

Нет необходимости говорить, что продукт гидролиза соли металла может поддерживаться на поверхностях частиц соединения алунитного типа посредством вышеупомянутого способа известного уровня техники.

В настоящем изобретении, некоторые из групп (SO42-)y в формуле (I), более точно 1/10 часть или менее от y молей может быть замещена ионом других неорганических кислот. Путем замещения может поддерживаться однородность частиц по форме и по размеру настоящего изобретения, в связи с этим достигают цели настоящего изобретения. При необходимости, частицы соединения алунитного типа, имеющие новую форму, например форму прямоугольного параллелепипеда, могут быть получены путем замещения более чем 1/10 часть от y молей.

Примеры ионов неорганических кислот включают SO32-, PO43-, HPO32-, CO32-, NO3-, SiO44- и BO33-.

В первом и во втором способах изготовления, в качестве средства замещения некоторых или всех групп (SO42-)y посредством вышеупомянутого иона неорганической кислоты, вместо сульфата предпочтительно используют соль, включающую ион неорганической кислоты.

В производстве частиц соединения алунитного типа настоящего изобретения, форму получаемых частиц можно селективно регулировать посредством комбинации и типов катионов первой группы в вышеупомянутых способах изготовления. То есть, в том случае, когда катионы первой группы представляют собой только ионы алюминия, то получают сферические частицы, и, когда используют комбинацию иона алюминия и иона никеля, иона олова или иона титана, также получают сферические частицы.

Между тем, когда используют комбинацию иона алюминия и иона цинка, то получают дискообразные частицы. Кроме того, когда в качестве катионов используют комбинацию иона алюминия и иона меди или иона циркония, то получают гексагональные частицы.

Взаимосвязь между формой частицы и типом катиона будет объяснена на основе вышеприведенной общей формулы (I). В том случае, когда M' отсутствует (X представляет собой «0»), частица становится сферической, и, когда M' представляет собой Ni2+, Sn4+ или Ti4+, частица также становится сферической. В том случае, когда M' представляет собой Zn2+, частица становится дискообразной, и, когда M' представляет собой Cu2+ или Zr4+, частица становится гексагональной.

Условия изготовления и характеристики полученных частиц будут подробно описаны со ссылкой на Фиг.1-4 и Таблицу 4.

Фиг.1 показывает зависимость между соотношением эквивалентов щелочи и средним диаметром частиц или D75/D25, когда температуру реакции устанавливают до 95°С для синтеза Na0,96Al3(SO4)1,92(OH)6,12·0,63H2O.

В соответствии с Фиг.1, когда реакцию проводят при 95°С и 0,835 ≤ соотношение эквивалентов щелочи ≤ 0,9, то получают сферические частицы соединения типа алунита натрия, имеющие средний диаметр частиц 0,75 - 0,8 мкм и 1 < D75/D25 < 1,2.

Фиг.2 показывает зависимость между соотношением эквивалентов щелочи и средним диаметром частиц или D75/D25, когда температуру реакции устанавливают до 170°С для синтеза Na0,96Al3(SO4)1,92(OH)6,12·0,63H2O.

В соответствии с Фиг.2, когда реакцию проводят при 170°С и 0,835 ≤ соотношение эквивалентов щелочи ≤ 0,9, то получают сферические частицы соединения типа алунита натрия, имеющие средний диаметр частиц 0,70 - 0,8 мкм и 1 < D75/D25 < 1,2.

Таблица С выше показывает результаты сравнения формы частиц, образованных путем изменения молярного соотношения [Na2SO4] к [Al2(SO4)3] до 0,333, 0,667 и 1,0 для синтеза Na0,96Al3(SO4)1,92(OH)6,12·0,63H2O. В этой реакции, в качестве соединения металла первой группы использовали только сульфат алюминия.

Согласно Таблице С, сферические частицы соединения алунитного типа, которые являются однородными по форме и размеру, образованы путем регулирования вышеупомянутого молярного соотношения с доведением до 0,3 или более.

Фиг. 3 показывает зависимость между температурой гидротермальной реакции и выходом частиц соединения алунитного типа, когда соотношение эквивалентов щелочи составляет 1,0 и 0,9 в синтезе Na0,96Al3(SO4)1,92(OH)6,12·0,63H2O. Фиг. 3 показывает, что, когда температура гидротермальной реакции составляет 120°С или более, выход составляет 90% или более при соотношении эквивалентов щелочи 0,9.

Фиг.4 показывает зависимость между температурой гидротермальной реакции и средним вторым диаметром частиц соединения алунитного типа, когда эквивалент щелочи составляет 1,0 в синтезе Na1,00Al3(SO4)2,00(OH)6·0,63H2O.

Фиг.4 показывает, что, когда температура гидротермальной реакции составляет 120 - 150°С, то при соотношении эквивалентов щелочи 1,0 получают частицы соединения алунитного типа, имеющие средний второй диаметр частиц 1,2 мкм или менее.

Как видно из Фиг.3 и Фиг.4, термическую реакцию в настоящем изобретении предпочтительно проводят при 90-250°С. Более предпочтительно температурный диапазон составляет 120-170°С. Когда температура реакции является ниже чем 90°С, мелкие частицы не получаются, скорость реакции становится очень низкой и выход падает. Наоборот, в том случае, когда температура реакции является выше чем 250°С, необходимо специальное оборудование, которое нецелесообразно для применения в промышленности. Реакцию можно проводить в автоклаве в герметичных условиях или в условиях открытой системы.

Когда частицы соединения алунитного типа настоящего изобретения используют в областях применения, где требуются антиадгезивные свойства, они имеют площадь удельной поверхности по БЭT-методу предпочтительно 0,1-30 м2/г, более предпочтительно 2 - 10 м2/г. Когда частицы соединения алунитного типа используют в качестве адсорбента или носителя, они имеют площадь удельной поверхности по БЭT-методу предпочтительно 0,5-300 м2/г, более предпочтительно 2-250 м2/г.

Так как композиция носителя, несущая следующие неорганический оксид или керамику посредством частицы соединения алунитного типа настоящего изобретения в соответствии с общеизвестным способом, имеет более высокую текучесть и диспергируемость в смоле, чем в том случае, когда неорганическую кислоту или керамику добавляют непосредственно в смолу, и высокую устойчивость к кислоте, то она подходит для применения в качестве носителя для различных добавок, то есть носителя для агента, обеспечивающего теплопроводность, агента, обеспечивающего проводимость, адсорбента, например адсорбента воды или вещества, регулирующего влажность, вещества, удаляющего летучий органический компонент (VOC), носителя для красителей, теплоизоляционного материала для пленок, применяемых в сельском хозяйстве, поглотителя ультрафиолетового или инфракрасного излучения в косметике или вещества, предотвращающего разрушение от воздействия ультрафиолетового излучения в каучуках. Примеры неорганического оксида, металла и керамики включают диоксид кремния, оксид алюминия, оксид сурьмы, оксид олова, оксид меди, диоксид марганца, оксид циркония, оксид цинка, оксид титана, оксид олова, легированный сурьмой, оксид индия, легированный оловом, оксид иттербия, триоксид вольфрама, оксид бария, оксид магния, оксид кальция, нитрид титана, нитрид хрома, силикаты щелочных металлов, слюду, цеолит и имиголит.

Заранее определенная функция может быть обеспечена для композиции носителя на основе частиц соединения алунитного типа, несущей вышеупомянутый материал, путем смешивания со смолой в соответствии с применением или путем формования пленки на другом материале-подложке, таком как сплав, керамика или углерод, путем химического осаждения из паровой/газовой фазы (СVD), химического осаждения из паровой/газовой фазы под воздействием плазмы или PVD.

Хотя частица соединения алунитного типа настоящего изобретения может быть непосредственно использована в качестве добавки, имеющей высокую диспергируемость, диспергируемость частицы в смоле или в каучуке может быть дополнительно улучшена путем модифицирования ее поверхности посредством, по меньшей мере, одного агента для поверхностной обработки, выбранного из группы, состоящей из высших жирных кислот, анионного поверхностно-активного вещества, фосфата, связывающего (агента образования связи) вещества или сложного эфира многоатомного спирта и жирной кислоты. Предпочтительные примеры агента для поверхностной обработки приведены ниже: высшие жирные кислоты, имеющие 10 или более атомов углерода, такие как стеариновая кислота, эруковая кислота, пальмитиновая кислота, лауриновая кислота и бегеновая кислота, соли щелочных металлов и этих высших жирных кислот; сульфаты высших спиртов, таких как стеариловый спирт и олеиловый спирт; анионные поверхностно-активные вещества, такие как сульфаты простого эфира полиэтиленгликоля, амидосвязанные сульфаты, сложноэфирносвязанные сульфаты, сложноэфирносвязанные сульфонаты, амидосвязанные сульфонаты, эфирносвязанные сульфонаты, эфирносвязанные алкиларилсульфонаты, сложноэфирносвязанные алкиларилсульфонаты и амидосвязанные алкиларилсульфонаты; фосфаты кислоты и солей щелочных металлов и соли аминов cложных моно- или диэфиров ортофосфорной кислоты и олеилового спирта или стеарилового спирта или их смесей; кремнийорганические аппреты, такие как γ-(2-аминоэтил)аминопропилтриметоксисилан,

γ-(2-аминоэтил)аминопропилметилдиметоксисилан,

н-β-(н-винилбензиламиноэтил)-γ-аминопропилтриметоксисилан-гидрохлорид,

γ-глицидоксипропилтриметоксисилан,

γ-меркаптопропилтриметоксисилан, метилтриметоксисилан,

метилтриэтоксисилан, винилтриацетоксисилан,

γ-хлорпропилметилтриметоксисилан, гексиметилдисилазан,

γ-анилинопропилтриметоксисилан, винилтриметоксисилан,

хлорид октадецилдиметил[3-(триметоксисилил)]аммония,

γ-хлорпропилметилдиметоксисилан,

γ-меркаптопропилметилдиметоксисилан, метилтрихлорсилан, диметилдихлорсилан, триметилхлорсилан, винилтрихлорсилан, винилтриэтоксисилан, винилтрис(β-метоксиэтокси)силан, β-(3,4-эпоксициклогексил)этилтриметоксисилан,

γ-глицидоксипропилметилэтоксисилан,

γ-глицидоксипропилтриэтоксисилан,

γ-метакрилоксипропилметилдиметоксисилан,

γ-метакрилоксипропилметилдиэтоксисилан,

γ-метакрилоксипропилметилтриэтоксисилан,

н-β(аминоэтил)γ-аминопропилметилдиметоксисилан,

н-β(аминоэтил)γ-аминопропилметилтриметоксисилан,

н-β(аминоэтил)γ-аминопропилметилтриэтоксисилан,

γ-аминопропилтриметоксисилан, γ-аминопропилтриэтоксисилан,

н-фенил-γ-аминопропилтриметоксисилан,

γ-глицидоксипропилтриметоксисилан и

γ-метакрилоксипропилтриметоксисилан; связывающие вещества на основе титаната, такие как изопропилтриизостеароилтитанат, изопропилтрис(диоктилпирофосфат)титанат, изопропилтри(н-аминоэтиламиноэтил)титанат,

изопропилтридецилбензолсульфонилтитанат,

тетраоктилбис(дитридецилфосфат)титанат, бис(диоктилпирофосфат)оксиацетаттитанат, изопропилтридодецилбензолсульфонилтитанат, тетраизопропилбис(диоктилфосфит)титанат, тетра(2,2-диаллилоксиметил-1-бутил)бис-(дитридецил)фосфиттитанат, бис(диоктилпирофосфат)этилентитанат, изопропилтриоктаноилтитанат, изопропилдиметакрилизостеароилтитанат, изопропилизостеароилдиакрилтитанат, изопропилтри(диоктилфосфат)титанат, изопропилтрикумилфенилтитанат, дикумилфенилоксиацетаттитанат и диизостеароилэтилентитанат; связывающие вещества на основе алюминия, такие как ацетоалкоксиалюминийдиизопропилат; трифенилфосфит, дифенил-тридецилфосфит, фенил-дитридецилфосфит, три-нонилфенилфосфит, 4,4-бутилиден-бис(3-метил-6-трет-бутилфенил)дитридецилфосфит, трилаурилтиофосфит, сложные эфиры многоатомных спиртов и жирных кислот, такие как глицерин-моностеарат и глицерин-моноолеат.

Что касается поверхностной обработки частицы соединения алунитного типа посредством вышеупомянутого агента для поверхностной обработки, то агент для поверхностной обработки может быть добавлен после любой одной из стадий: термической реакции, фильтрации, промывания и сушки, в способе изготовления частицы соединения алунитного типа, в котором частицу соединения алунитного типа образуют посредством термической реакции, фильтрации, промывания и сушки. Когда неорганический оксид, металл или керамика нанесены на носитель на основе частицы соединения алунитного типа, частица соединения алунитного типа может быть подвергнута поверхностной обработке после того, как она стала носителем для вышеупомянутого вещества. В том случае, когда ее смешивают с каучуком или смолой, агент для поверхностной обработки может быть добавлен во время смешивания. Поверхностная обработка может быть осуществлена общеизвестным способом, таким как «мокрый» или «сухой» технологический способ.

Количество агента для поверхностной обработки составляет 0,01 - 10 частей по массе, предпочтительно 0,05 - 5 частей по массе, исходя из 100 частей по массе частицы соединения алунитного типа.

Частицу соединения алунитного типа настоящего изобретения делают носителем для неорганического оксида, металла или керамики непосредственно в ходе поверхностной обработки или после нее, и затем она может быть смешена с органическими полимерными соединениями, перечисленными ниже.

Примеры органического полимерного соединения включают смолы, такие как фенольные смолы резольного и новолачного типов, меламиновая смола, меламин-карбамидная смола реакции сополиконденсации, меламин-бензогуанаминовая смола реакции сополиконденсации, меламин-фенолоформальдегидный полимер, эпоксидная смола бисфенол-А-типа, бромированная эпоксидная смола, эпоксидная смола бисфенол-F-типа, эпоксидная смола новолачного типа, алициклическая эпоксидная смола, глицидиловая эпоксидная смола аминного типа, глицидиловая эпоксидная смола сложноэфирного типа, гетероциклическая эпоксидная смола, полимочевина, смола на основе форм-мочевины и фурфурилового спирта, смола на основе ненасыщенного сложного полиэфира, силиконовая смола, полиуретан, винилхлорид, сополимер винилхлорида и этилена, сополимер винилхлорида и винилацетата, винилиденхлоридный сополимер, полиэтилен, полиэтиленимин, полиэтиленгликоль, полиэтилентерефталат, поли(этиленхлортрифторэтилен), акриловая смола, полиэтиленнафталат, полибутилентерефталат, алифатический поликетон, полистирол, акрилонитрил-бутадиен-стирольная смола, полипропилен, полиамид 6, полиамид 6-6, полиамид 6-t, полиамид MXD6, полиацеталь, сложный полиэфир, поликарбонат, модифицированный полифениленовый простой эфир, полиарилат, полиэфиримид, полиэфирсульфон, полиамид-имид, полифениленсульфид и жидкокристаллический сложный полиэфир, и сплавы смол, выбранных из этих (вышеупомянутых); синтетические каучуки, такие как хлоропреновый каучук, стирол-бутадиеновый каучук, бутиловый каучук, этилен-пропиленовый каучук, нитриловый каучук, хлорсульфонированный полиэтиленовый каучук, уретановый каучук, силиконовый каучук, фторкаучук, полиизопреновый каучук и бутадиеновый каучук; синтетические волокна, такие как нейлон, винилон, акриловое волокно и искусственное волокно; природные органические полимеры, такие как целлюлоза, альгиновая кислота, крахмал, белок и коллаген, природные смолы (шеллак, даммара, окаменелая смола, копал, канифоль, и так далее); и полусинтетические полимеры, такие как смолы на основе целлюлозы (ацетат целлюлозы, нитрат целлюлозы, ацетат-бутират целлюлозы, и так далее), пластики на основе казеина и пластики на основе соевого белка.

Частицы соединения алунитного типа могут быть добавлены к синтетическому полимеру с высокой плотностью, и получающаяся в результате композиция может сохранять механические, оптические и другие свойства синтетического полимера, которые имели место до добавления. Следовательно, можно сказать, что комбинация частиц соединения алунитного типа и синтетического полимера является особенно предпочтительной.

Количество частиц соединения алунитного типа настоящего изобретения, добавляемое к вышеупомянутому органическому полимерному соединению в качестве добавки, составляет предпочтительно 0,5 - 90 частей по массе, более предпочтительно 1 - 80 частей по массе исходя из 100 частей по массе органического полимерного соединения. В том случае, когда количество составляет меньше чем 0,5 части по массе, эффект добавки, описанный в разделе «Эффект изобретения», не может быть получен в полной мере, и, когда количество составляет больше чем 90 частей по массе, эффект дополнительно не улучшается. Количество частиц соединения алунитного типа в качестве наполнителя составляет предпочтительно 0,5 - 100 частей по массе, более предпочтительно 1 - 95 частей по массе. В том случае, когда количество составляет меньше чем 0,5 части по массе, эффект наполнителя, описанный в разделе «Эффект Изобретения», оказывается неудовлетворительным, и, когда количество составляет больше чем 100 частей по массе, эффект дополнительно не улучшается.

Примеры

Следующие примеры обеспечены с целью дополнительной иллюстрации настоящего изобретения, но никак для того, чтобы быть принятыми в качестве ограничения. Все химикаты, использованные в следующих примерах, представляют собой реактивы первой степени чистоты, произведенные компанией Wako Pure Chemical Industries, Ltd., если не установлено иначе.

Способы анализа, способы проведения испытаний и приборы, использованные в Примерах, будут описаны в этом документе ниже.

(1) показатель преломления

способ: 5 мг порошка образца добавляют к 5 мл подходящего органического растворителя и диспергируют посредством ультразвуковых волн в течение 10 минут, и прозрачную часть полученной дисперсии наносят на поверхность главной призмы для получения тонкой пленки с тем, чтобы получить показатель преломления пленки.

Прибор: рефрактометр Аббе (Abbe's) (от компании ATAGO Co., Ltd)

(2) сканирующая электронная микроскопия

способ: ускоряющее напряжение 15 кВ, рабочее расстояние 10 мм, увеличение 2000Х, 10000Х и 20000Х

прибор: S-3000N (от компании Hitachi, Ltd)

(3) дифференциальный термический анализ

способ: атмосферный воздух: 100 мл/мин; контрольный образец: α-оксид алюминия; скорость повышения температуры: 10°С/мин

прибор: УСТРОЙСТВО для ТЕРМИЧЕСКОГО АНАЛИЗА TAS100; TG8110 (от компании Rigaku Corporation)

(4) ИК-спектроскопический анализ

способ: способ с использованием брикета (прессованная таблетка) из KBr

прибор: инфракрасный спектрофотометр с Фурье-преобразованием FT-710 (от компании HORIBA Co.,Ltd)

(5) анализ распределения частиц по размеру

способ: Порошок образца добавляют к 0,2% гексаметафосфату натрия (концентрация: 1 мас.%) и диспергируют посредством ультразвуковых волн в течение 3 минут для того, чтобы измерить диаметр его частиц.

Прибор: LA-910 (от компании HORIBA Co., Ltd)

(6) Анализ площади удельной поверхности по БЭТ-методу

способ: способ 3 точек

прибор: устройство для высокоскоростного измерения площади удельной поверхности/распределения пор NOVA2000 (от компании Yuasa Ionics Co., Ltd)

(7) рентгеноструктурный анализ

способ: CU-Kα, угол (θ): 5 - 65, шаг: 0,02, скорость сканирования: 4, напряжение на лампе: 40 кВ, ток в лампе: 20 мВ

прибор: установка для рентгеноструктурного анализа RINT2200V (от компании Rigaku Corporation)

(8) испытание адсорбции красителя

способ: 2 г образца и 10 мг красителя добавляют к 150 мл чистой воды и основательно перемешивают с тем, чтобы провести анализ концентрации красителя в начальной стадии и после 15 часов.

Скорость адсорбции = (А-В)/А × 100 %

А: исходное содержание красителя в растворе

В: содержание красителя после 15 часов адсорбции

прибор: Спектрофотометр HITACHI 150-20 и Процессор данных

(9) анализ содержания кислорода

прибор: сканирующий микроскоп JSM6300

(10) испытание адсорбции зловонных газов

аммиак NH3

концентрация газа-эталона: 197 млн.д.

1 литр аммиака (NH3) вводят в 50 мл чистой воды для измерения количества остаточного газа по калибровочной кривой рН.

триметиламин (CH3)3N

концентрация газа-эталона: 198 млн.д.

количество введения: 1,0 мл

температура испарительной камеры для испарения образца: 130°С

колонка: диглицерин + Tep + KOH (15 + 15 + 2%) Chromosorb

W 80/100, AW-DMCS 3,1 м × 3,2 мм

температура колонки: 60°С (установочное значение)

газ-носитель: N2

cкорость потока: 50 мл/мин

давление: 130 кПа

детектор: FID (детектор с ионизацией в пламени); давление водорода: 50 кПа; давление воздуха: 50 кПа; температура детектора: 130°С

изо-валериановая кислота (CH3)CHCOOH

концентрация газа-эталона: 20,0 млн.д.

количество введения: 1,0 мл

температура испарительной камеры для испарения образца: 250°С

колонка:DB-WAX 30 м × 0,32 мм

температура колонки: 220°С (установочное значение)

газ-носитель: He; cкорость потока: 2,3 мл/мин; давление: 50 кПа

детектор: FID (детектор с ионизацией в пламени); давление водорода: 50 кПа; давление воздуха: 50 кПа; температура детектора: 250°С

(11) способ измерения относительного удлинения смолы

способ: А № 1 образец приготавливают на основе пластика

способ проведения испытания на растяжение (JIS K 7113) и скорость испытаний составляет D (50±5 мм/мин)

прибор: TENSILON/UTM-1-2500 и SS-207D-UA (от компании TOYO BALDWIN Co., Ltd)

(12) способ измерения абсорбционной способности по отношению к воде

способ: Абсорбционную способность по отношению к воде измеряют в соответствии со способом JIS-K6911 5.26.1.

прибор: термогидростат AGX-326 от компании Advantec Toyo Co., Ltd.

Пример 1 Синтез частиц соединения алунитного типа

Пример 1-А

Синтез Na0,96Al3(SO4)1,92(OH)6,12·0,63H2O

127 мл водного раствора сульфата алюминия, имеющего концентрацию 1,025 моль/л, и 18,46 г (0,13 моль) сульфата натрия добавляют к деионизированной воде для приготовления 500 мл раствора, и 154 мл 3,382 N раствора гидроксида натрия впрыскивают в вышеупомянутый раствор при взбалтывании при комнатной температуре в течение приблизительно 1 минуты (соотношение эквивалентов щелочи: 1,0). После взбалтывания в течение еще 20 минут, получающийся в результате раствор перемещают в автоклав для проведения гидротермальной реакции при 170°С в течение 2 часов. Реакционный раствор охлаждают до 25°С, фильтруют, промывают 500 мл воды и сушат при 105°С в течение 22 часов с получением сферических частиц соединения алунитного типа. Характеристические свойства полученных частиц соединения алунитного типа показаны в Таблице 1. Рентгенограмма частиц показана на Фиг. 5.

Пример 1-В

Синтез Na1,12Al3(SO4)2,17(OH)5,78·0,94H2O

Частицы соединения алунитного типа синтезируют аналогично тому, как в Примере 1-А, за исключением того, что соотношение эквивалентов щелочи изменяют до 0,95. Результаты показаны в Таблице 1.

Пример 1-С

Синтез Na1,14Al3(SO4)2,30(OH)5,54·1,3H2O

Частицы соединения алунитного типа синтезируют аналогично тому, как в Примере 1-А, за исключением того, что соотношение эквивалентов щелочи изменяют до 0,90. Результаты показаны в Таблице 1.

Пример 1-D

Синтез Na1,11Al3(SO4)2,33(OH)5,45·1,9H2O

Частицы соединения алунитного типа синтезируют аналогично тому, как в Примере 1-А, за исключением того, что соотношение эквивалентов щелочи изменяют до 0,835. Результаты показаны в Таблице 1. Фиг. 6 показывает микрофотоснимок, полученный на сканирующем электронном микроскопе для синтезированных сферических частиц соединения алунитного типа.

Пример 1-Е

Синтез Na1,06Al3(SO4)2,35(OH)5,36·2,58H2O

127 мл водного раствора сульфата алюминия, имеющего концентрацию 1,025 моль/л, и 18,46 г (0,13 моль) сульфата натрия добавляют к деионизированной воде для приготовления 500 мл раствора, и 139 мл 3,382 N раствора гидроксида натрия впрыскивают в вышеупомянутый раствор при взбалтывании при комнатной температуре в течение приблизительно 1 минуты (соотношение эквивалентов щелочи: 0,9). После взбалтывания в течение еще 20 минут, получающийся в результате раствор перемещают в автоклав для проведения гидротермальной реакции при 95°С в течение 2 часов. Реакционный раствор охлаждают до 25°С, фильтруют, промывают 50 мл воды и сушат при 105°С в течение 22 часов с получением сферических частиц соединения алунитного типа. Характеристические свойства полученных частиц соединения алунитного типа показаны в Таблице 1.

Пример 1-F

Синтез Na1,09(Al2,80Zn0,20)(SO4)2,27(OH)5,35·1,33H2O

87 мл водного раствора сульфата алюминия, имеющего концентрацию 1,03 моль/л, и 12,78 г (0,09 моль) сульфата натрия загружают в 1-литровый сосуд, и добавляют деионизированную воду для приготовления 500 мл раствора, 5,53 г порошка ZnO (коммерчески доступный продукт) добавляют к вышеупомянутому раствору при взбалтывании посредством мешалки-гомогенизатора при комнатной температуре. После взбалтывания в течение еще 20 минут, в полученный раствор впрыскивают 47 мл 3,385 N раствора гидроксида натрия. После 20 минут взбалтывания, получающийся в результате раствор перемещают в автоклав для проведения гидротермальной реакции при 170°С в течение 2 часов. Реакционный раствор охлаждают, фильтруют, промывают и сушат при 105°С в течение 18 часов с получением дискообразных частиц соединения алунитного типа.

Характеристические свойства полученных частиц соединения алунитного типа показаны в Таблице 1.

Пример 1-G

Синтез Na0,97Al3(SO4)2,33(OH)5,31·0,62H2O

Частицы соединения алунитного типа синтезируют аналогично тому, как в Примере 1-Е, за исключением того, что температуру реакции изменяют до 200°С, и время реакции изменяют до 1,5 часов. Результаты показаны в Таблице 1.

Пример 1-H

Синтез Na1,09Al3(SO4)2,27(OH)5,55·1,7H2O

Частицы соединения алунитного типа синтезируют аналогично тому, как в Примере 1-Е, за исключением того, что температуру реакции изменяют до 250°С, и время реакции изменяют до 1 часа. Результаты показаны в Таблице 1.

Пример 1-I

Синтез K1,20Al3(SO4)2,20(OH)5,80·0,8H2O

127 мл водного раствора сульфата алюминия, имеющего концентрацию 1,025 моль/л, и 22,65 г (0,13 моль) сульфата калия добавляют к деионизированной воде для приготовления 500 мл раствора, 138 мл 3,382 N раствора гидроксида натрия впрыскивают в вышеупомянутый раствор при взбалтывании при комнатной температуре в течение приблизительно 1 минуты (соотношение эквивалентов щелочи: 0,9). После взбалтывания в течение еще 20 минут, получающийся в результате раствор перемещают в автоклав для проведения гидротермальной реакции при 170°С в течение 2 часов. Реакционный раствор охлаждают до 25°С, фильтруют, промывают 500 мл воды и сушат при 105°С в течение 22 часов с получением сферических частиц соединения алунитного типа. Характеристические свойства полученных частиц соединения алунитного типа показаны в Таблице 1.

Пример 1-J

Синтез [Na0,5K0,5]Al3(SO4)2,30(OH)5,40·0,85H2O

126 мл водного раствора сульфата алюминия, имеющего концентрацию 1,03 моль/л, 9,23 г (0,065 моль) сульфата натрия и 11,33 г (0,065 моль) сульфата калия добавляют к деионизированной воде для приготовления 500 мл раствора, 69 мл 3,382 N раствора гидроксида натрия и 69 мл 3,382 N раствора гидроксида калия растворяют в деионизированной воде для приготовления 200 мл раствора, который затем впрыскивают в вышеупомянутый раствор при взбалтывании при комнатной температуре в течение приблизительно 1 минуты (соотношение эквивалентов щелочи: 0,9). После взбалтывания в течение еще 20 минут, получающийся в результате раствор перемещают в автоклав для проведения гидротермальной реакции при 170°С в течение 2 часов. Реакционный раствор охлаждают до 25°С, фильтруют, промывают 500 мл воды и сушат при 105°С в течение 22 часов с получением сферических частиц соединения алунитного типа. Характеристические свойства полученных частиц соединения алунитного типа показаны в Таблице 1.

Пример 1-K

Синтез Na1,01[Al2,74Zn0,26](SO4)2,07(OH)5,61·2,3H2O

88 мл водного раствора сульфата алюминия, имеющего концентрацию 1,025 моль/л, 5,53 г оксида цинка и 12,78 г (0,09 моль) сульфата натрия добавляют к деионизированной воде для приготовления 500 мл раствора, 64 мл 3,382 N раствора гидроксида натрия впрыскивают в вышеупомянутый раствор при взбалтывании при комнатной температуре в течение приблизительно 1 минуты. После взбалтывания в течение еще 20 минут, получающийся в результате раствор перемещают в автоклав для проведения гидротермальной реакции при 170°С в течение 2 часов. Реакционный раствор охлаждают до 25°С, фильтруют, промывают 500 мл воды и сушат при 105°С в течение 22 часов с получением дискообразных частиц соединения алунитного типа. Характеристические свойства полученных частиц соединения алунитного типа показаны в Таблице 1, и микрофотоснимок, полученный на сканирующем электронном микроскопе для частицы композиции, показан на Фиг. 8.

Пример 1-L

Синтез Na0,96[Al2,77Ni0,23](SO4)2,04(OH)5,65·1,33H2O