Способ получения фотокаталитических материалов - RU2447025C2

Код документа: RU2447025C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное описание относится к способу получения растворов оксидов металлов для фотокаталитических материалов.

УРОВЕНЬ ТЕХНИКИ

Фотокаталитические покрытия, включая фотокаталитически активный оксид переходного металла (МО) или (МО2), такой как оксид титана (TiO2) или оксид циркония (ZrO2), могут быть использованы для получения самоочищающихся покрытий на поверхности, такой как стеклянное окно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из общих аспектов, раствор аморфного пероксида металла получают путем смешивания пероксида водорода и приготовленной смеси аморфного гидроксида металла, получая смесь пероксида водорода и аморфного гидроксида металла, и одновременного нагревания и воздействия давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение периода времени, необходимого для образования раствора аморфного пероксида металла.

Варианты осуществления данного аспекта имеют один или более следующих отличительных признаков. Например, данный способ может включать получение смеси аморфного гидроксида металла. Смесь аморфного гидроксида металла может быть получена примешиванием водного аммиака к солевому раствору металла с формированием аморфного гидроксида металла, промыванием и отделением аморфного гидроксида металла.

Данный способ может включать добавление увлажняющего агента к смеси пероксида водорода и аморфного гидроксида металла до одновременного нагревания и воздействия давлением для формирования смеси пероксида водорода/аморфного гидроксида металла/увлажняющего агента.

Одновременное нагревание и воздействие давлением, превышающим атмосферное давление, может включать нагревание смеси пероксида водорода и аморфного гидроксида металла до температуры, составляющей приблизительно от 90°С до 250°С.

Данный способ может включать перемешивание смеси пероксида водорода и аморфного гидроксида металла одновременно с нагреванием и воздействием давления на смесь пероксида водорода и аморфного гидроксида металла.

Раствор аморфного пероксида металла может представлять собой раствор аморфного пероксида титана, при этом приготовленная смесь аморфного пероксида металла может представлять собой приготовленную смесь аморфного пероксида титана. Одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение некоторого периода времени может включать одновременное нагревание до температуры, составляющей приблизительно от 90°С до 250°С, и воздействие давлением в течение периода времени, составляющего около 1 ½-2 часов, для формирования раствора аморфного пероксида титана.

Данный способ может включать контроль температуры смеси пероксида водорода и аморфного гидроксида металла при одновременном нагревании и воздействии давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение некоторого периода времени. Данный способ может включать регулирование уровня рН смеси пероксида водорода и аморфного гидроксида металла при одновременном нагревании и воздействии давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение некоторого периода времени.

Согласно другому общему аспекту, способ получения раствора аморфного пероксида металла включает смешивание пероксида водорода, приготовленной смеси аморфного гидроксида металла и увлажняющего агента для получения смеси пероксида водорода/аморфного гидроксида металла/увлажняющего агента, и обработку смеси пероксида водорода/аморфного гидроксида металла/увлажняющего агента для формирования раствора аморфного гидроксида металла.

Варианты осуществления данного аспекта имеют один или более следующих отличительных признаков. Например, обработка смеси пероксида водорода/аморфного гидроксида металла/увлажняющего агента может включать одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода/аморфного гидроксида металла/увлажняющего агента в течение периода времени, достаточного для формирования раствора аморфного гидроксида металла.

Данный способ может включать перемешивание смеси пероксида водорода/аморфного гидроксида металла/увлажняющего агента одновременно с нагреванием и воздействием давлением. Данный способ может включать приготовление смеси аморфного гидроксида металла.

Смесь аморфного гидроксида металла может быть получена примешиванием водного аммиака к солевому раствору металла с образованием аморфного гидроксида металла, промыванием и отделением аморфного гидроксида металла.

Раствор аморфного пероксида металла может представлять собой раствор аморфного пероксида титана, при этом приготовленная смесь аморфного пероксида металла может представлять собой приготовленную смесь аморфного пероксида титана. Одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода/аморфного гидроксида металла/увлажняющего агента в течение некоторого периода времени для получения раствора аморфного пероксида металла может включать одновременное нагревание до температуры, составляющей приблизительно от 90°С до 250°С, и воздействие давлением в течение периода времени, составляющего около 1 ½-2 часов, для образования раствора аморфного пероксида титана.

Согласно другому общему аспекту, способ получения раствора оксида металла анатаза включает приготовление раствора аморфного пероксида металла и одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на приготовленный раствор аморфного пероксида металла в течение периода времени, необходимого для формирования раствора оксида металла анатаза.

Варианты осуществления данного аспекта имеют один или более следующих отличительных признаков. Например, раствор аморфного пероксида металла может быть получен смешиванием пероксида водорода и приготовленной смеси аморфного гидроксида металла для формирования смеси пероксида водорода и аморфного гидроксида металла и одновременным нагреванием и воздействием давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение периода времени, достаточного для формирования раствора аморфного пероксида металла.

Данный способ может включать получение раствора аморфного гидроксида металла.

Получение раствора аморфного гидроксида металла может включать получение смеси аморфного гидроксида металла, смешивание пероксида водорода и приготовленного аморфного гидроксида металла для формирования смеси пероксида водорода и аморфного гидроксида металла и обработку смеси пероксида водорода и аморфного гидроксида металла для формирования раствора аморфного пероксида металла. Обработка смеси пероксида водорода и аморфного гидроксида металла может включать одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение периода времени, необходимого для формирования раствора аморфного пероксида металла. Данный способ может также включать добавление увлажняющего агента к смеси пероксида водорода и аморфного гидроксида металла до ее обработки. Обработка смеси пероксида водорода и аморфного гидроксида металла может включать одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида металла в течение периода времени, достаточного для образования раствора аморфного пероксида металла.

Раствор аморфного пероксида металла может представлять собой раствор аморфного пероксида титана, а раствор оксида металла анатаза может представлять собой раствор оксида титана анатаза.

Одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на полученный раствор аморфного пероксида титана в течение некоторого периода времени для формирования раствора оксида титана анатаза может включать нагревание раствора аморфного пероксида титана до температуры, составляющей приблизительно от 90°С до 250°С, при воздействии давлением до получения раствора оксида титана анатаза.

Согласно другому общему аспекту, способ нанесения раствора оксида титана анатаза на подложку включает получение раствора аморфного пероксида металла, формирование раствора оксида металла анатаза из раствора аморфного пероксида металла и нанесение раствора оксида металла анатаза на подложку. Раствор аморфного пероксида металла получают, одновременно нагревая и воздействуя давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфный гидроксид металла в течение периода времени, достаточного для формирования раствора аморфного пероксида металла.

Варианты осуществления данного аспекта имеют один или более следующих отличительных признаков. Например, раствор оксида металла анатаза может быть нанесен на подложку путем нанесения раствора оксида металла анатаза в виде покрытия на поверхность подложки. Раствор оксида металла анатаза может быть нанесен на подложку путем интегрирования раствора оксида металла анатаза в подложку. Интегрирование раствора оксида металла анатаза в подложку может включать диспергирование раствора оксида металла анатаза в подложке таким образом, что раствор оксида металла анатаза оказывается распределенным по всей подложке.

Период времени, необходимый для получения раствора аморфного пероксида металла, сокращается, поскольку смесь пероксида водорода и гидроксида металла нагревают одновременно с воздействием давления. Отсутствует необходимость охлаждения реакционной смеси и, следовательно, медленного и осторожного нагревания с целью достаточного медленного и стабильного подъема рН от низкой температуры охлаждения.

Подобным образом, период времени, необходимый для получения раствора оксида металла анатаза, сокращается, поскольку раствор аморфного пероксида металла нагревают одновременно с воздействием давления. Данный период времени может быть сокращен приблизительно до 3 часов.

Поскольку увлажняющий агент вводят в смесь аморфного гидроксида металла и пероксида водорода до ее нагревания и воздействия давлением, раствор аморфного пероксида металла является более гомогенным и, следовательно, обеспечивает получение лучшего шаблона для пленки или покрытия. Кроме того, отсутствует необходимость периодического встряхивания или перемешивания полученного таким образом раствора аморфного пероксида металла (т.е. с ранним введением увлажняющего агента) для сохранения его гомогенности. Более того, раствор аморфного пероксида металла может быть нанесен в виде более тонкого пленочного покрытия толщиной 100 нм и более с использованием 12-18 микронных капелек, независимо от вида устройства для распыления и параметров распыления. Более того, нанесение раствора аморфного пероксида металла с целью получения покрытия, имеющего толщину по меньшей мере 100 нм, не требует использования специального устройства.

Кроме того, поскольку период времени, необходимый для завершения реакций, обеспечивающих формирование растворов, сокращается, стоимость получения раствора аморфного пероксида металла и раствора оксида металла анатаза также сокращается.

Другие отличительные признаки станут очевидными из описания, чертежей и формулы изобретения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет технологическую схему процесса формирования раствора оксида металла анатаза.

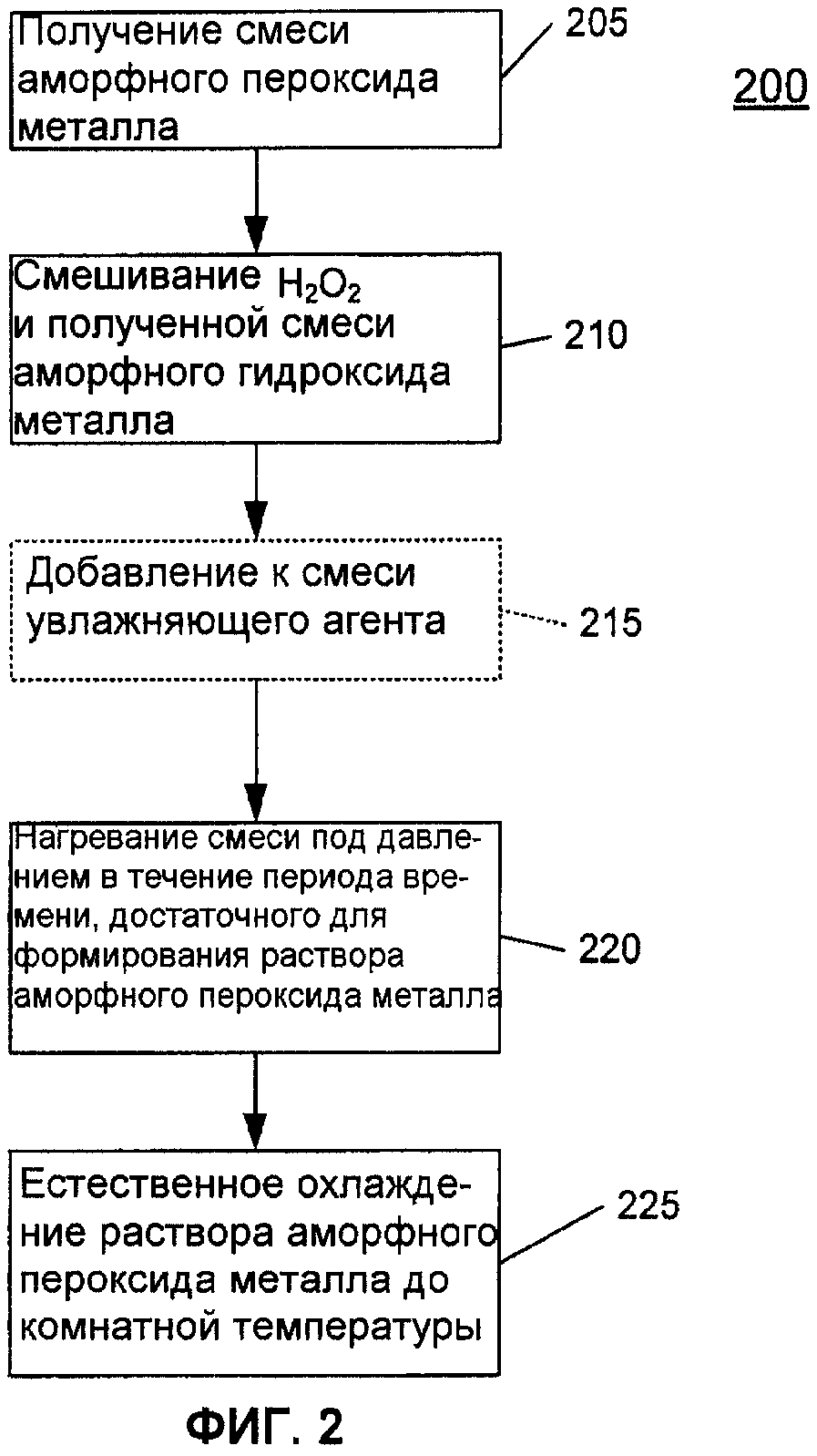

Фиг.2 представляет технологическую схему процесса формирования раствора аморфного пероксида металла, который может быть использован в процессе, проиллюстрированном на фиг.1.

Фиг.3 представляет технологическую схему процесса формирования смеси аморфного гидроксида металла, который может быть использован в процессе, проиллюстрированном на фиг.1.

Фиг.4 представляет технологическую схему процесса формирования раствора аморфного пероксида металла, который может быть использован в процессе, проиллюстрированном на фиг.1.

Одинаковые символы на различных чертежах означают одинаковые элементы.

ПОДРОБНОЕ ОПИСАНИЕ

При воздействии на оксид металла, такого как оксид титана анатаза TiO2, ультрафиолетовым светом, длина волны которого составляет менее приблизительно 390 нм, электроны в валентной зоне возбуждаются до зоны проводимости, оставляя за собой положительно заряженные дырки, способные взаимодействовать с поглощенными ионами гидроксида водяного пара, что приводит к образованию положительно заряженных гидроксильных радикалов. Гидроксильные радикалы представляют собой сильные окисляющие радикалы, способные взаимодействовать с электронами и извлекать их из органических загрязняющих веществ, образуя более простые, неопасные продукты, такие как СО2 и Н2О. Благодаря таким свойствам оксид титана анатаза используют в фотокаталитических покрытиях, наносимых на различные поверхности, с целью взаимодействия и разложения огранических загрязняющих веществ, оседающих на поверхности из окружающей среды под воздействием солнечного света и, в частности, ультрафиолетового излучения. Неопасные продукты, образовавшиеся на поверхности в результате реакции с оксидом титана анатаза, могут вновь поступать в атмосферу или удаляться под действием тепла, ветра или дождя.

Как показано на фиг.1, осуществляют процесс 100 получения раствора оксида металла анатаза. Согласно одному из вариантов, раствор оксида металла анатаза представляет собой смесь оксида титана TiO2. С использованием процесса 100 могут быть получены другие виды раствора оксида титана, включая, например, ZrO2, ZnO, SrTiO3, CdS, CdO, CfP, InP, In2O3, CaAs, BaTiO3, K2NbO3, Fe2O3, Ta2O5, WO3, SaO2, Bi2O3, NiO, CuO2, SiC, SiO2, MoS2, MoS3, InPb, RuO2, CeO2 и т.п. Раствор оксида металла анатаза может представлять собой золь или порошок. Полученный раствор оксида металла анатаза может быть использован в качестве фотокаталитического материала, который может быть нанесен в виде покрытия на множество различных видов поверхностей подложек и/или может быть интегрирован во множество различных видов подложек. Интеграция в подложку включает диспергирование фотокаталитического материала в подложке таким образом, что фотокаталитический материал оказывается более или менее равномерно распределенным по всей подложке. Например, в том случае, если подложка представляет собой цемент, фотокаталитический материал может быть замешан в сухой цемент до добавления в цемент жидкости. В качестве другого примера, фотокаталитический материал может быть замешан в формирующий стекло расплавленный материал до его охлаждения таким образом, чтобы фотокаталитический материал оказался диспергированным в стекле.

Примеры подложек включают металлы, стекло, полимерные материалы, текстильные материалы, строительные материалы, такие как бетон и винил, керамику, красители и наполнители, волокнистые материалы, электронику, уголь, графит, пластмассы, смоломатериалы, неорганические материалы, органические материалы, древесину, бумагу, отходы, кожу, волосы, и, в частности, подложки и поверхности, такие как хирургическая сталь, нержавеющая сталь, медицинские приборы, полиацетальная смола Delrin®, волокно марки Kevlar®, поликарбонат, стекловолокно, цемент и анодизированный алюминий.

Вначале получают раствор аморфного пероксида металла (стадия 105). Раствор аморфного пероксида металла представляет собой раствор пероксида металла, который является аморфным (т.е. некристаллическим). Раствор аморфного пероксида металла обычно не является фотокаталитическим, однако, как описано ниже, его используют в качестве предшественника для получения фотокаталитического раствора оксида металла анатаза. Раствор аморфного пероксида металла можно хранить при комнатных температурах в течение длительного периода времени для дальнейшего использования, при этом, как описано ниже, такой раствор не превращается в фотокаталитический раствор оксида металла анатаза до его обработки. Раствор аморфного пероксида металла может быть нанесен на поверхность, а затем обработан, формируя фотокаталитический раствор оксида металла анатаза. Раствор оксида металла анатаза получают с использованием раствора аморфного пероксида металла (стадия 110). Затем раствор оксида металла анатаза может быть нанесен (например, путем наложения покрытия, распыления или сушки) на любую подходящую поверхность в качестве фотокаталитически активного оксида металла (стадия 115). Каждая из таких стадий описана ниже более подробно со ссылкой на фиг.2-4.

Как показано на фиг.2, согласно одному из вариантов, осуществляют процесс 200 получения раствора аморфного пероксида металла (стадия 105). Вначале, согласно процессу 200, получают смесь аморфного гидроксида металла (205).

Как показано на фиг.3, осуществляют процесс 300 получения смеси аморфного гидроксида металла. Вначале гидроксид щелочи (такой как гидроксид водного аммиака или натрия) добавляют к водному раствору соли, включая металл, для получения гидроксида металла (стадия 305). Во время смешивания двух компонентов может быть использовано перемешивание. Например, в том случае, если металл представляет собой титан, то солевой раствор может представлять собой тетрахлорид титана TiCl4 (который может быть приобретен, например, в Alfa Aesar), а водный аммиак может представлять собой раствор гидроксида аммония NH4OH (который может быть приобретен, например, в Alfa Aesar). В данном примере HCl (36-38%) смешивают с дистиллированной или деионизированной водой Н2О в соотношении 1:10; TiCl4 (98%) смешивают с дистиллированным или деионизированным раствором Н2О/HCl в соотношении 1:25, формируя разбавление TiCl4; NH4OH (28-30%) смешивают с дистиллированной или деионизированной водой Н2О в соотношении 1:10, формируя разбавление NH4OH; и разбавленный NH4OH смешивают с разбавлением TiCl4 в соотношении 7:1 для нейтрализации pH и формирования гидроксида титана Ti(OH)4. Нейтрализацию прекращают сразу же после доведения pH смеси до 7,2-7,5. pH смеси контролируют, регулируя относительные количества компонентов смеси, при этом pH может быть проверен, например, pH-метром. В этот момент аморфной смеси гидроксида металла можно позволить отстояться в течение некоторого времени, а любая надосадочная жидкость может быть слита.

Затем смесь аморфного гидроксида металла промывают (например, декантацией или фильтрованием) и отделяют от содержащихся в ней ионов хлора (стадия 310). Смесь гидроксида металла может быть промыта и разделена путем добавления к ней дистиллированной воды, сильного перемешивания, отстаивания смеси и сливания любой надосадочной жидкости. Промывание повторяют до тех пор, пока в надосадочной жидкости не перестанут обнаруживаться ионы хлора (например, используя нитрат серебра для измерения содержания ионов хлора в надосадочной жидкости либо используя зонд для ионов хлора). Согласно некоторым вариантам, промывание повторяют до тех пор, пока количество ионов хлора в надосадочной жидкости не составит менее приблизительно 5 млн.д. (ppm). В некоторых случаях смесь также может быть подвергнута центрифужной дегидратации.

Кроме того, на данной стадии или на более поздних стадиях может быть повторно добавлена вода в подходящих количествах с целью регулирования плотности смеси (плотность связана с количеством твердого вещества, диспергированного в воде). Плотность смеси может быть отрегулирована в зависимости от поверхности или подложки, на которую наносят раствор. Например, при использовании на пористых или поглощающих поверхностях или подложках, таких как бетон, плотность смеси может быть относительно более высокой, а при использовании на непористых или непоглощающих поверхностях или подложках, таких как стекло, плотность смеси может быть относительно более низкой. Плотность смеси может влиять на время ответа фотокаталитической реакции. По мере повышения плотности смеси толщина наносимой пленки увеличивается.

Опять же, как показано на фиг.2, затем к смеси аморфного гидроксида металла добавляют пероксид водорода Н2О2 (30%) в соотношении 1:14 (стадия 210). В этот момент к смеси может быть добавлен увлажняющий агент или сочетание агентов (стадия 215). Увлажняющий агент может быть использован с целью устранения несмачиваемости или гидрофобной природы смеси пероксида металла, формируемой на следующей стадии. Таким образом, на поверхность может быть нанесена более тонкая пленка смеси пероксида металла. Более тонкие пленки имеют менее яркий желтый цвет и меньше муаровых пятен, а также меньшую продолжительность отвердения. В одном из вариантов, согласно которому смесь аморфного гидроксида металла представляет собой смесь гидроксида титана, увлажняющий агент представляет собой силан оксида полиэтилена. Согласно другим вариантам, увлажняющий агент может представлять собой изопропиловый спирт (IPA). Количество добавляемого к смеси увлажняющего агента может быть отрегулировано в зависимости от вида подложки или поверхности, на которую будет нанесен окончательный раствор, а также в зависимости от металла, используемого в растворе. Например, всего лишь 0,005% (от объема смеси) увлажняющего агента может быть добавлено к смеси в тех случаях, когда подложка или поверхность хорошо поглощают воду (например, бетон). В качестве другого примера, 0,03% (от объема смеси) увлажняющего агента может быть добавлено к смеси в тех случаях, когда подложка или поверхность имеет низкое поверхностное натяжение или является высокогидрофобным (например, стекло или полированные металлы).

Затем смесь увлажняющего агента, пероксида водорода и гидроксида металла нагревают одновременно под воздействием давления, превышающего атмосферное давление, в сочетании с подходящим уровнем перемешивания в течение подходящего периода времени до тех пор, пока не сформируется раствор аморфного пероксида металла (стадия 220). Атмосферное давление представляет собой давление в любой точке атмосферы, воздействующее на смесь благодаря только массе атмосферных газов над ней. Температура нагревания смеси может зависеть от нескольких факторов, включая вид используемого в смеси металла и ограничения, связанные с производством (например, в том случае, если температуру необходимо снизить из-за производственных ограничений, то период времени может быть соответственно увеличен). Например, смесь гидроксида титана и пероксида водорода, имеющая объем около 2 литров, может быть нагрета до температуры, составляющей приблизительно от 90°С до 250°С, в течение периода времени, составляющего около 1 ½-2 часов, под давлением, составляющим от 10 до 100 фунтов на кв. дюйм. При использовании больших объемов смеси, например, в серийном производстве давление может быть соответственно выше, например до 2000 фунтов на кв. дюйм.

Уровень перемешивания может быть любым, обеспечивающим достаточное перемешивание для диассоциации ионов смеси и формирования смеси аморфного пероксида металла. Например, уровень перемешивания может составлять приблизительно от 500 до 10000 оборотов в минуту (об/мин) в зависимости от объема смеси. Согласно некоторым вариантам, уровень перемешивания составляет приблизительно от 2500 до 7000 об/мин. Во время стадии нагревания и воздействия давлением контролируют уровни температуры и pH смеси, для того чтобы обеспечить получение завершенного раствора, в котором компоненты (т.е. увлажняющий агент, пероксид водорода и гидроксид металла) равномерно распределены по всей смеси, а также избежать формирования коагулированной смеси.

После формирования раствора аморфного пероксида металла (стадия 220) раствор оставляют охлаждаться до комнатной температуры (стадия 225). Время охлаждения раствора может варьироваться в зависимости от количества сформированного раствора, температуры, при которой нагревают раствор, и металла, используемого в гидроксиде металла.

Получаемый раствор аморфного пероксида металла (стадия 105) имеет приблизительно 95-97% световую проницаемость. Таким образом, человеческому глазу он кажется прозрачным. Более того, плотность раствора (т.е. количество твердого вещества, диспергированного в растворе) может составлять, везде, от 0,5 приблизительно до 2,0% в зависимости от назначения раствора.

Опять же, как показано на фиг.1, после получения раствора аморфного пероксида металла (стадия 105) раствор оксида металла анатаза получают из раствора аморфного пероксида металла (стадия 110). Для получения раствора оксида металла анатаза раствор аморфного пероксида металла нагревают под давлением, превышающим атмосферное давление, в течение периода времени до формирования раствора оксида металла анатаза. Во время нагревания и воздействия давлением раствор может быть подвергнут перемешиванию. В частности, по мере нагревания раствора пероксида металла пероксид начинает разлагаться, и звенья оксида металла получают возможность объединиться до своего естественного кристаллического состояния. Значения температуры и давления могут быть отрегулированы в зависимости от количества раствора и вида металла в растворе. Например, 1-5 литров аморфного пероксида титана могут быть подвергнуты нагреванию до температуры, составляющей приблизительно от 90°С до 250°С, под давлением, составляющим 10-100 фунтов на кв. дюйм, в течение приблизительно 3 часов до тех пор, пока не сформируется раствор оксида металла анатаза. По мере нагревания аморфного пероксида титана под давлением он становится прозрачным и кристаллизуется, формируя раствор оксида металла анатаза. Размер формируемых частиц анатаза оксида титана может составлять 1-7 нм.

При плотности, составляющей 1,2-1,5% оксида металла анатаза, раствор оксида металла анатаза может иметь проницаемость света, составляющую около 87-93%, при этом получаемый раствор становится прозрачным для человеческого глаза, и человеческий глаз не в состоянии уловить желтый цвет в растворе. Согласно некоторым вариантам, плотность раствора оксида металла анатаза (т.е. количество твердого вещества, диспергированного в растворе) может составлять, везде, от 0,5 приблизительно до 2,0% в зависимости от назначения раствора.

Как показано на фиг.4, согласно другому варианту, может быть осуществлен процесс 400 получения раствора аморфного пероксида металла (стадия 105). Вначале, как описано на стадии 205 процесса 200 и как подробно изложено в описании процесса 300, получают аморфный гидроксид металла (стадия 405). Затем к смеси аморфного гидроксида металла добавляют пероксид водорода Н2О2 (30%) в соотношении 1:14 (стадия 410). В этот момент к смеси добавляют увлажняющий агент или сочетание агентов (стадия 415). Увлажняющий агент может быть использован с целью устранения несмачиваемости или гидрофобной природы смеси пероксида металла, формируемой на следующей стадии. Таким образом, на поверхность может быть нанесена более тонкая пленка смеси пероксида металла. Более тонкие пленки имеют менее яркий желтый цвет и меньше муаровых пятен, а также меньшую продолжительность отвердения. В одном из вариантов, согласно которому смесь аморфного гидроксида металла представляет собой смесь гидроксида титана, увлажняющий агент представляет собой силан оксида полиэтилена. Согласно другим вариантам, увлажняющий агент может представлять собой IPA (изопропиловый спирт). Как указано выше, количество добавляемого к смеси увлажняющего агента может быть отрегулировано в зависимости от вида подложки или поверхности, на которую будет нанесен окончательный раствор, а также в зависимости от металла, используемого в растворе. Например, всего лишь 0,005% (от объема смеси) увлажняющего агента может быть добавлено к смеси в тех случаях, когда подложка или поверхность хорошо поглащает воду (например, бетон). В качестве другого примера, 0,03% (от объема смеси) увлажняющего агента может быть добавлено к смеси в тех случаях, когда подложка или поверхность имеет низкое поверхностное натяжение или является высокогидрофобным (например, стекло или полированные металлы).

Затем смесь увлажняющего агента, пероксида водорода и гидроксида металла обрабатывают в течение периода времени, пока не сформируется раствор аморфного пероксида металла (стадия 420). Например, один из способов обработки смеси увлажняющего агента, пероксида водорода и гидроксида металла включает нагревание смеси одновременно с воздействием на нее давления, превышающего атмосферное давление, в сочетании с подходящим уровнем перемешивания в течение подходящего периода времени до тех пор, пока не сформируется раствор аморфного пероксида металла, как изложено выше при описании стадии 220. Другой способ обработки смеси, описанный в патенте США № 6429169, включает охлаждение смеси до 5° в течение приблизительно 24 часов при перемешивании.

После формирования раствора аморфного пероксида металла (стадия 420) полученный раствор доводят до комнатной температуры, охлаждая или нагревая его в зависимости от вида обработки смеси на стадии 420.

Другие варианты осуществления данного изобретения входят в объем следующей формулы изобретения.

Реферат

Способ получения раствора аморфного пероксида титана включает смешивание пероксида водорода и смеси аморфного гидроксида титана для получения смеси пероксида водорода и аморфного гидроксида титана, и одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида титана в течение периода времени, достаточного для формирования раствора аморфного пероксида титана. При втором варианте выполнения способа получения раствора аморфного пероксида титана в операцию смешивания добавляют увлажняющий агент и полученную смесь обрабатывают при одновременном нагревании и воздействии давлением в течение периода времени, достаточного для формирования раствора аморфного пероксида титана. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, что раствор аморфного пероксида титана получается более гомогенным, и, следовательно, обеспечивается получение лучшего шаблона для пленки или покрытия. 4 н. и 22 з.п. ф-лы, 4 ил.

Формула

смешивание пероксида водорода и смеси аморфного гидроксида титана для получения смеси пероксида водорода и аморфного гидроксида титана, и

одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида титана в течение периода времени, необходимого для образования раствора аморфного пероксида титана.

примешивание водного аммиака к солевому раствору титана с образованием аморфного гидроксида титана, и

промывание, и отделение аморфного гидроксида титана.

одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида титана в течение некоторого периода времени включает одновременное нагревание до температуры между приблизительно 90°C и 250°C и воздействие давлением в течение периода времени, составляющего около 11/2-2 ч, для образования раствора аморфного пероксида титана.

смешивание пероксида водорода, смеси аморфного гидроксида титана и увлажняющего агента для образования смеси пероксида водорода/аморфного гидроксида титана/увлажняющего агента, и

обработку смеси пероксида водорода/аморфного гидроксида титана/увлажняющего агента для образования раствора аморфного пероксида титана, в котором обработка смеси пероксида водорода/аморфного гидроксида титана/увлажняющего агента включает одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода/аморфного гидроксида титана/увлажняющего агента в течение периода времени, необходимого для образования раствора аморфного пероксида титана.

примешивание водного аммиака к солевому раствору титана с образованием аморфного гидроксида титана, и

промывание, и отделение аморфного гидроксида титана.

одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода/аморфного гидроксида титана/увлажняющего агента в течение периода времени, необходимого для образования раствора аморфного пероксида титана включает одновременное нагревание до температуры, составляющей приблизительно от 90°C до 250°C, и воздействие давлением в течение периода времени, составляющего около 11/2-2 ч, для образования раствора аморфного пероксида титана.

приготовление раствора аморфного пероксида титана, и

одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на приготовленный раствор аморфного пероксида титана в течение периода времени, необходимого для образования раствора оксида титана анатаза.

смешивание пероксида водорода и приготовленной смеси аморфного гидроксида титана для образования смеси пероксида водорода и аморфного гидроксида титана, и

одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида титана в течение периода времени, необходимого для образования раствора аморфного пероксида титана.

получение смеси аморфного гидроксида титана,

смешивание пероксида водорода и приготовленного аморфного гидроксида титана для образования смеси пероксида водорода и аморфного гидроксида титана, и

обработку смеси пероксида водорода и аморфного гидроксида титана для образования раствора аморфного пероксида титана.

получение раствора аморфного пероксида титана, включающего одновременное нагревание и воздействие давлением, превышающим атмосферное давление, на смесь пероксида водорода и аморфного гидроксида титана в течение периода времени, необходимого для образования раствора аморфного пероксида титана,

образование фотокаталитического раствора оксида титана анатаза из раствора аморфного пероксида титана и

нанесение раствора фотокаталитического оксида титана анатаза на подложку.

Комментарии