Способ получения мелкодисперсного порошка оксида иттрия - RU2766414C1

Код документа: RU2766414C1

Описание

Изобретение относится к области химической технологии, в частности к способам получения оксида иттрия, который может быть использован в производстве оптической, люминесцентной и лазерной керамики.

В большинстве случаев порошки оксида иттрия получают термическим разложением малорастворимых соединений иттрия, в качестве которых используют гидроксид, гидроксонитрат, оксалат, салицилат, карбонат иттрия и др. При этом лучшие результаты с точки зрения получения мелкодисперсного оксида иттрия в виде низкоагломерированного порошка достигаются при термическом разложении карбонатсодержащих соединений иттрия. Это свидетельствует о перспективности синтеза новых видов таких соединений.

Известен способ получения нанопорошка оксида иттрия (см. пат.2354610 РФ, МПК C01F 17/00, В82В 1/00, С04В 35/505 (2006.01), 2009), согласно которому водный раствор соли иттрия (хлорида или нитрата) с концентрацией 0,5 М сливают с раствором осадителей, полученным смешением 2,5 М водного раствора бикарбоната аммония NH4HCO3 и 17,5 М водного раствора пероксида водорода H2O2, при молярном соотношении NH4HCO3:H2O2=1:(1,5-4). Для предотвращения разложения осадителя процесс проводят при температуре ниже 20°С. Полученный осадок пероксокарбоната иттрия состава Y2O2-x(СО3)(2+x)⋅nH2O, где 0<х<2, выдерживают в маточном растворе в течение 0,5-4,0 часов при непрерывном перемешивании. После этого осадок отделяют на воронке, промывают смесью водного раствора сульфата аммония со спиртом или ацетоном, высушивают на воздухе при комнатной температуре или в сушильном шкафу при температуре не выше 100°С и прокаливают при температуре 700-1300°С с получением порошка оксида иттрия с удельной поверхностью 24-40 м2/г и размерами частиц 30-50 нм. Возможно введение пероксида водорода после осаждения гидроксокарбоната иттрия бикарбонатом аммония и сушки гидроксокарбоната. В этом случае получают порошок оксида иттрия с удельной поверхностью 130-300 м2/г и размерами частиц 10-20 нм.

К недостаткам способа относятся необходимость использования дополнительного реагента в виде пероксида водорода, его высокий расход, составляющий 9-24 моль на 1 моль Y2O3, (1-2 моль по стехиометрии), невозможность извлечения из маточного раствора избыточного пероксида водорода для возвращения его в цикл и трудность утилизации образующихся растворов. Кроме того, пероксид водорода является токсичным и пожаровзрывоопасным веществом. Все это снижает технологичность способа.

Наиболее близким по технической сущности и достигаемому результату является принятый в качестве прототипа способ получения мелкодисперсного порошка оксида иттрия (см. пат.2194014 РФ, МПК C01F 17/00 (2000.01), 2002), согласно которому смешивают при непрерывном перемешивании раствор азотнокислого иттрия концентрацией 60-80 г/л в пересчете на оксид с раствором осадителя - карбонатом аммония концентрацией 200 г/л (NH4)2CO3 в присутствии высаливателя нитрата аммония NH4NO3 в количестве 3-4 н (240-320 г/л). Полученный средний карбонат иттрия Y2(CO3)3⋅2H2O отделяют от маточного раствора фильтрацией, сушат при температуре 20-30°С в течение 6-20 часов и прокаливают при температуре 450°С.Полученный порошок оксида иттрия имеет средний размер зерна 0,015-0,020 мкм.

К недостаткам известного способа относятся использование дополнительного реагента-высаливателя, его высокий расход (11,3 моль на 1 моль Y2O3), а также отсутствие регенерации из маточного раствора нитрата аммония и непрореагировавшего карбоната аммония для их возвращения в цикл, что приводит к увеличению объема материальных потоков и снижает технологичность способа. Используемый в качестве высаливателя нитрат аммония является взрывоопасным.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении технологичности способа за счет уменьшения числа и расхода реагентов, а также снижения объема материальных потоков при получении мелкодисперсного порошка оксида иттрия. Кроме того, техническим результатом является уменьшение количества жидких отходов, что повышает экологичность способа.

Технический результат достигается тем, что в способе получения мелкодисперсного порошка оксида иттрия, включающем обработку соединения иттрия водным раствором карбоната аммония, отделение образовавшегося осадка карбонатного соединения иттрия от реакционного раствора, сушку и прокаливание осадка, согласно изобретению, в качестве соединения иттрия используют гидратированный оксид иттрия Y2O3⋅nH2O, где n>3, его обработку ведут раствором карбоната аммония, содержащим 150-200 г/л (NH4)2CO3, при Ж:1=10-15 и температуре 70-120°С в течение 4-8 часов с образованием осадка двойного карбоната иттрия и аммония NH4Y(СО3)2⋅H2O, который перед сушкой промывают водой порционно в режиме противотока, а реакционный раствор после отделения осадка двойного карбоната иттрия и аммония разбавляют первой порцией промывной воды, доукрепляют карбонатом аммония, взятым в количестве, обеспечивающем его содержание 150-200 г/л, и используют для обработки гидратированного оксида иттрия, причем сушку осадка двойного карбоната иттрия и аммония ведут при температуре 100-120°С до обеспечения постоянной массы осадка, а прокаливание высушенного осадка производят при температуре 700-800°С в течение 1-2 часов.

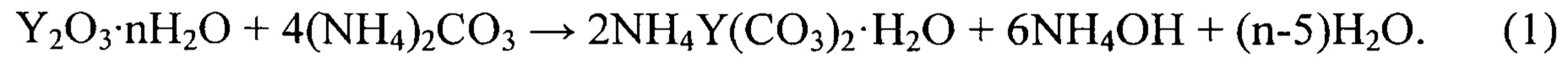

Сущность изобретения заключается в следующем. При обработке гидратированного оксида иттрия Y2O3⋅nH2O (n>3) раствором карбоната аммония, содержащим 150-200 г/л (NH4)2CO3, при Ж:Т=10-15 и температуре 70-120°С в течение 4-8 часов протекает реакция синтеза двойного карбоната иттрия и аммония согласно уравнению

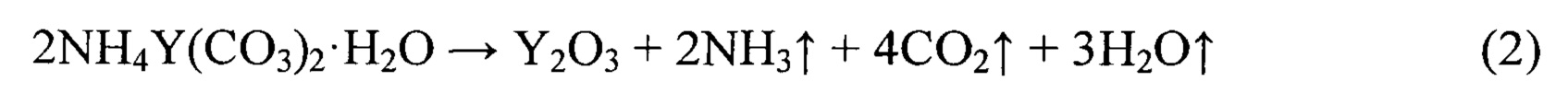

Образовавшийся осадок двойного карбоната иттрия и аммония отделяют от раствора, например фильтрованием, промывают и сушат. В процессе прокаливания высушенного осадка при температуре 700-800°С в течение 1-2 часов происходит разложение двойного карбоната иттрия и аммония с полным удалением всех летучих соединений согласно реакции с образованием мелкодисперсного порошка оксида иттрия.

Раствор после отделения осадка двойного карбоната иттрия и аммония разбавляют необходимым количеством воды от промывки осадка, доукрепляют карбонатом аммония, взятым в количестве, обеспечивающем его содержание 150-200 г/л, и используют для обработки гидратированного оксида иттрия.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Использование в качестве соединения иттрия гидратированного оксида иттрия Y2O3⋅nH2O, где n>3, обусловлено его высокой химической активностью по отношению к карбонату аммония. Гидратированный оксид иттрия может быть получен путем осаждения его из раствора нитрата или хлорида иттрия под действием, например, аммиака и последующей промывки. Гидратированный оксид иттрия практически не содержит примесей, которые могли бы загрязнить раствор карбоната аммония, поэтому становится возможным его многократное использование для обработки гидратированного оксида иттрия, что способствует снижению расхода реагентов и снижению объема материальных потоков.

Обработка гидратированного оксида иттрия раствором, содержащим 150-200 г/л (NH4)2CO3, при Ж:Т=10-15 и температуре 70-120°С в течение 4-8 часов позволяет с высокой скоростью осуществить химическую реакцию (1) и синтезировать новое соединение - двойной карбонат иттрия и аммония NH4Y(CO3)2⋅H2O, при термической обработке которого образуется оксид иттрия в виде мелкодисперсного порошка.

При содержании в растворе менее 150 г/л (NH4)2CO3 скорость химической реакции (1) резко замедляется, в результате чего не обеспечивается полнота протекания реакции синтеза, а содержание в растворе более 200 г/л (NH4)2CO3 является избыточным, так как скорость химической реакции (1) практически не увеличивается.

Обработка гидратированного оксида иттрия при Ж:Т менее 10 приводит к существенному увеличению перехода карбоната аммония в промывные воды, что потребует повышения расхода (NH4)2CO3. При Ж:Т более 15 неоправданно повышается объем материальных потоков и снижается удельная производительность оборудования.

При температуре обработки гидратированного оксида иттрия ниже 70°С реакция синтеза не протекает до конца, а при температуре выше 120°С образующийся двойной карбонат иттрия и аммония частично растворяется.

Продолжительность обработки гидратированного оксида иттрия менее 4 часов приводит к неполному протеканию реакции синтеза NH4Y(CO3)2⋅H2O, а продолжительность обработки более 8 часов является избыточной.

Промывка перед сушкой водой осадка двойного карбоната иттрия и аммония NH4Y(CO3)2⋅H2O обеспечивает полную отмывку от карбоната аммония и позволяет избежать его потерь при сушке.

Осуществление промывки осадка водой порционно в режиме противотока и использование первой порции промывной воды для разбавления реакционного раствора после отделения осадка двойного карбоната иттрия и аммония позволяет максимально сконцентрировать карбонат аммония в первой порции промывной воды, что дополнительно снижает расход свежего карбоната аммония, а также уменьшает расход свежей воды на промывку, что способствует снижению количества жидких отходов и объема материальных потоков.

Доукрепление реакционного раствора после отделения осадка двойного карбоната иттрия и аммония карбонатом аммония, взятым в количестве, обеспечивающем его содержание 150-200 г/л, и использование его для обработки гидратированного оксида иттрия позволяет существенно сократить расход свежего карбоната аммония, объем материальных потоков и количество жидких отходов.

Сушка осадка двойного карбоната иттрия и аммония при температуре 100-120°С до постоянной массы осадка обеспечивает полное удаление влаги из осадка. Сушка при температуре ниже 100°С не позволяет полностью удалить влагу из осадка, а сушка при температуре выше 120°С - нецелесообразна по причине избыточных энергозатрат.

Прокаливание сухого осадка при 700-800°С в течение 1-2 часов обеспечивает полное разложение двойного карбоната иттрия и аммония с получением мелкодисперсного порошка оксида иттрия. Прокаливание при температуре ниже 700°С и продолжительности менее 1 часа не достигается полнота разложения NH4Y(CO3)2⋅H2O, а прокаливание при температуре выше 800°С и продолжительности более 2 часов приводит к неоправданному увеличению энергозатрат.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении технологичности способа за счет уменьшения числа и расхода реагентов при получении мелкодисперсного порошка оксида иттрия, а также в уменьшении объема материальных потоков и количества жидких отходов.

Сущность предлагаемого способа и достигаемые результаты более наглядно могут быть проиллюстрированы следующими Примерами.

Пример 1. Берут 13,5 г гидратированного оксида иттрия Y2O3⋅8,55H2O и обрабатывают его 135 мл раствора карбоната аммония, содержащего 200 г/л (NH4)2CO3. Гидратированный оксид иттрия получают путем растворения 100 г хлорида иттрия YCl3⋅6H2O в 500 мл воды. К полученному раствору при перемешивании приливают 100 мл 20% водного раствора аммиака, образовавшийся осадок фильтрацией отделяют от раствора, промывают и сушат. Получают 62,52 г гидратированного оксида иттрия Y2O3⋅8,55H2O, содержащего 59,5% Y2O3. Обработку гидратированного оксида иттрия раствором карбоната аммония ведут при Ж:Т=10 и температуре 70°С в течение 8 часов с образованием осадка двойного карбоната иттрия и аммония NH4Y(CO3)2⋅H2O. Осадок отделяют фильтрацией от реакционного раствора. Полученный осадок в количестве 35,55 г промывают водой. Промывку ведут в режиме противотока 5 порциями воды по 40 мл. Затем промытый осадок сушат при 100°С до обеспечения постоянной массы осадка и прокаливают при температуре 700°С в течение 2 часов. Получают 8,0 г порошка оксида иттрия. По результатам расчетов по формуле Шеррера порошок имеет среднюю крупность частиц 20 нм, то есть он является мелкодисперсным.

После отделения осадка двойного карбоната иттрия и аммония реакционный раствор объемом 117 мл (11,58 г карбоната аммония) разбавляют 18 мл первой порции промывной воды от промывки осадка (1,246 г карбоната аммония) и доукрепляют 10,8 г карбоната аммония с получением 135 мл раствора с содержанием 175 г/л (NH4)2CO3, который используют для обработки гидратированного оксида иттрия.

Вторая, третья, четвертая и пятая порции промывной воды могут быть использованы для промывки последующих осадков двойного карбоната иттрия и аммония NH4Y(CO3)2⋅H2O.

Пример 2. Берут 10,8 г гидратированного оксида иттрия Y2O3⋅7,3H2O и обрабатывают его 135 мл раствора карбоната аммония, полученного по Примеру 1 (175 г/л (NH4)2CO3). Гидратированный оксид иттрия получают путем растворения 120 г нитрата иттрия Y(NO3)3⋅6H2O в 500 мл воды. К полученному раствору при перемешивании приливают 100 мл 20% водного раствора аммиака, образовавшийся осадок фильтрацией отделяют от раствора, промывают и сушат. Получают 56,2 г гидратированного оксида иттрия Y2O3⋅7,3H2O, содержащего 63,0% Y2O3. Обработку гидратированного оксида иттрия раствором карбоната аммония ведут при Ж:Т=12,5 и температуре 100°С в течение 6 часов с образованием осадка двойного карбоната иттрия и аммония NH4Y(CO3)2⋅HO. Осадок отделяют фильтрацией от реакционного раствора. Полученный осадок в количестве 30,1 г промывают водой. Промывку ведут в режиме противотока 5 порциями воды по 32 мл. Затем промытый осадок сушат при 120°С до обеспечения постоянной массы осадка и прокаливают при температуре 800°С в течение 1 часа. Получают 6,8 г порошка оксида иттрия. По результатам расчетов по формуле Шеррера порошок имеет среднюю крупность частиц 15 нм, то есть он является мелкодисперсным.

После отделения осадка двойного карбоната иттрия и аммония реакционный раствор объемом 120 мл (10,73 г карбоната аммония) разбавляют 15 мл первой порции промывной воды от промывки осадка (1,0 г карбоната аммония), доукрепляют 8,52 г карбоната аммония с получением 135 мл раствора с содержанием 150 г/л карбоната аммония, который используют для обработки гидратированного оксида иттрия.

Вторая, третья, четвертая и пятая порции промывной воды могут быть использованы для промывки последующих осадков двойного карбоната иттрия и аммония NH4Y(CO3)2⋅H2O.

Пример 3. Берут 9,0 г гидратированного оксида иттрия Y2O3⋅7,3H2O (n>3), полученного по Примеру 2, и обрабатывают его 135 мл раствора карбоната аммония, полученного по Примеру 2 (150 г/л (NH4)2CO3). Обработку гидратированного оксида иттрия ведут при Ж:Т=15 и температуре 120°С в течение 4 часов с образованием осадка двойного карбоната иттрия и аммония NH4Y(CO3)2⋅H2O. Осадок отделяют фильтрацией от реакционного раствора. Полученный осадок в количестве 25,1 г промывают водой. Промывку ведут в режиме противотока 5 порциями воды по 27 мл. Затем промытый осадок сушат при 100°С до обеспечения постоянной массы осадка и прокаливают при температуре 750°С в течение 1,5 часа. Получают 5,67 г порошка оксида иттрия. По результатам расчетов по формуле Шеррера порошок имеет среднюю крупность частиц 18 нм, то есть он является мелкодисперсным.

После отделения осадка двойного карбоната иттрия и аммония реакционный раствор объемом 122 мл (9,6 г карбоната аммония) разбавляют 13 мл первой порции промывной воды от промывки осадка (0,7 г карбоната аммония), доукрепляют 16,г карбоната аммония с получением 135 мл раствора с содержанием 200 г/л карбоната аммония, который используют для обработки гидратированного оксида иттрия.

Вторая, третья, четвертая и пятая порции промывной воды могут быть использованы для промывки последующих осадков двойного карбоната иттрия и аммония NH4Y(CO3)2⋅H2O.

Из вышеприведенных Примеров видно, что предлагаемый способ по сравнению с прототипом позволяет получить мелкодисперсный порошок оксида иттрия в узком диапазоне крупности 15-20 нм при меньшем числе реагентов и их расходе на единицу получаемого продукта. Способ позволяет снизить объем материальных потоков и количество жидких отходов. Все это повышает технологичность и экологичность способа. Предлагаемый способ может быть реализован с использованием стандартного химического оборудования.

Реферат

Изобретение относится к химической технологии и может быть использовано при изготовлении оптической, люминесцентной и лазерной керамики. Гидратированный оксид иттрия Y2O3⋅nH2O, где n>3, обрабатывают раствором карбоната аммония, содержащим 150-200 г/л (NH4)2CO3, при Ж:Т=10-15 и температуре 70-120 °С в течение 4-8 ч. Образовавшийся осадок двойного карбоната иттрия и аммония NH4Y(СО3)2⋅⋅H2O отделяют от реакционного раствора, промывают водой порционно в режиме противотока, сушат при 100-120 °С до постоянной массы и прокаливают при 700-800 °С в течение 1-2 ч с получением мелкодисперсного порошка оксида иттрия. Реакционный раствор после отделения осадка двойного карбоната иттрия и аммония разбавляют первой порцией промывной воды, доукрепляют карбонатом аммония, взятым в количестве, обеспечивающем его содержание 150-200 г/л, и используют для обработки гидратированного оксида иттрия. Изобретение позволяет получить мелкодисперсный порошок оксида иттрия в узком диапазоне крупности 15-20 нм, повысить экологичность способа за счёт уменьшения количества жидких отходов, а также его технологичность за счёт уменьшения числа и расхода реагентов и объёма материальных потоков. 3 пр.

Комментарии