Соединительное устройство регулируемой длины между двумя деталями - RU2382246C2

Код документа: RU2382246C2

Чертежи

Описание

Изобретение относится к соединительному устройству между двумя деталями, обычно между управляющим элементом и управляемой деталью. Более конкретно, изобретение относится к средству точного регулирования длины шарнирного жесткого соединения, составляющего передаточный рычаг, установленный между упомянутыми двумя деталями.

В многочисленных механических системах возникает проблема регулирования длины передаточного рычага или аналогичной детали (обеспечивающей шарнирное жесткое соединение между двумя деталями), в частности, из-за допусков, предусматриваемых при производстве и сборке деталей.

Обычно такое регулирование осуществляют посредством объединения своего рода стяжной муфты в передаточном рычаге. Таким образом, передаточный рычаг является сложным и состоит из ряда компонентов. Изобретение предлагает решение, которое обеспечивает несколько преимуществ:

передаточный рычаг представляет собой единую часть без какой-либо стяжной муфты;

регулирование может быть очень точным;

передаточный рычаг является прочным и относительно нечувствительным к передаваемым усилиям.

Идея, на которой основано изобретение, заключается в использовании шарнира с регулируемым эксцентриком, по меньшей мере, на одном из концов передаточного рычага.

Более точно, согласно изобретению создано устройство для выполнения соединения между двумя деталями, содержащее шарнирный передаточный рычаг, проходящий между упомянутыми деталями, и характеризующееся тем, что, по меньшей мере, один из концов упомянутого передаточного рычага включает в себя головку передаточного рычага, шарнирно соединенную в вилке с соответствующей деталью, при этом ось шарнира, установленная между упомянутой вилкой и упомянутым передаточным рычагом, имеет эксцентриковый участок регулируемого наклонного положения, которое стабилизировано посредством взаимодействия между двумя гофрированными в радиальном направлении шайбами, прикрепленными, соответственно, к упомянутой вилке и к упомянутой оси.

Упомянутый эксцентриковый участок может образовывать часть самой оси, или он может быть образован, по меньшей мере, частично эксцентриковой втулкой, которую несет ось.

Предпочтительно, ось несет шаровую пяту, на которой поворачивается упомянутая головка передаточного рычага.

В первом возможном варианте осуществления первая гофрированная шайба включает в себя боковой выступ, проходящий параллельно упомянутой оси, при этом вилка включает в себя снаружи, по меньшей мере, один позиционирующий паз, предназначенный для размещения бокового выступа.

Предпочтительно, упомянутая вилка имеет множество позиционирующих пазов, которые расположены с угловым смещением на заданный угол для увеличения количества возможных положений регулирования. Например, упомянутые пазы могут быть смещены друг от друга на целое число волнистостей, которые образованы на упомянутой гофрированной шайбе, плюс доля угловой протяженности одной волнистости шайбы. Если вилка имеет n пазов, то эта доля предпочтительно равна:

В некоторых вариантах осуществления упомянутый эксцентриковый участок расположен между двумя пластинами вилки и несет шаровую пяту. Иначе, в других вариантах осуществления упомянутый эксцентриковый участок содержит два сегмента, размещаемые, соответственно, в рассверленных отверстиях, образованных в пластинах упомянутой вилки. Эти два сегмента могут быть закреплены по периферии в совмещении относительно друг друга с помощью любого подходящего простого средства, чтобы обеспечить такой же эксцентриситет относительно вилки.

Изобретение, в частности, подходит для любого вида механической передачи. В частности, в области турбомашин и, более конкретно, в области компрессоров авиационных двигателей оно применяется для управления углом установки лопаток статора, по меньшей мере, в одной ступени упомянутого компрессора посредством кольца силового привода, окружающего его корпус, причем кольцо механически присоединено к множеству точек поворота лопаток, которые отступают от компрессора. Само кольцо приводится в действие средством привода, например силовым приводом, действующим через механизм коленчатого рычага.

Изобретение предпочтительно можно применять к передаточному рычагу для обеспечения передачи между средством привода (более точно, коленчатым рычагом) и кольцом силового привода.

Изобретение может быть лучше понятно, а его другие преимущества лучше проявятся из последующего описания нескольких вариантов осуществления механических соединений, реализующих принцип этого изобретения, которые приведены исключительно в качестве примера со ссылкой на прилагаемые чертежи, на которых:

фиг.1 - подробный вид в перспективе, иллюстрирующий общую конструкцию соединительного устройства, имеющего систему регулирования в соответствии с изобретением, установленную между цельным передаточным рычагом и вилкой, расположенным на кольце силового привода системы для управления позиционированием лопаток статора с регулируемыми лопатками в компрессоре;

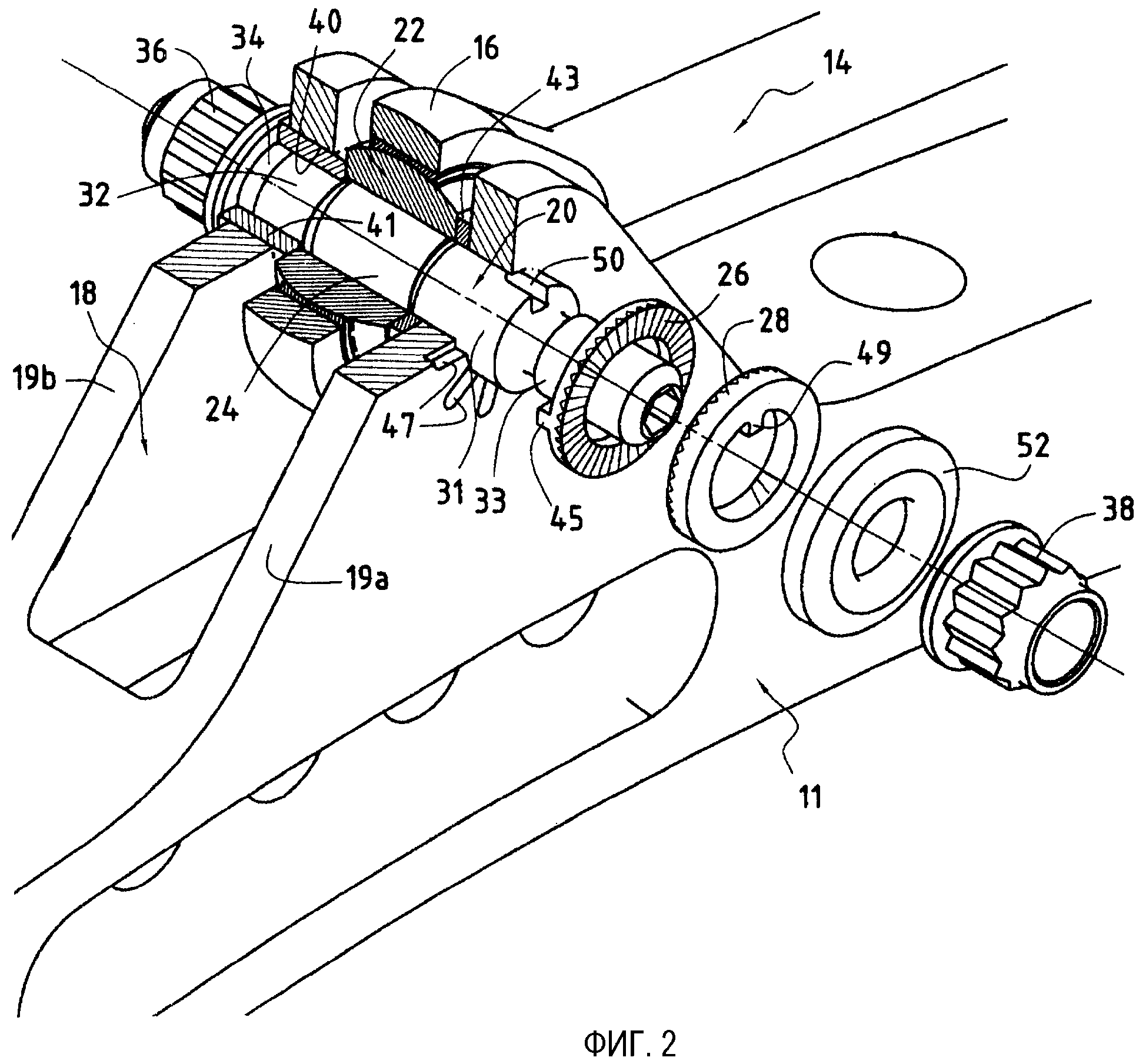

фиг.2 - вид в перспективе с разнесением деталей и частичным вырезом в увеличенном масштабе, показывающее часть конструкции с фиг.1;

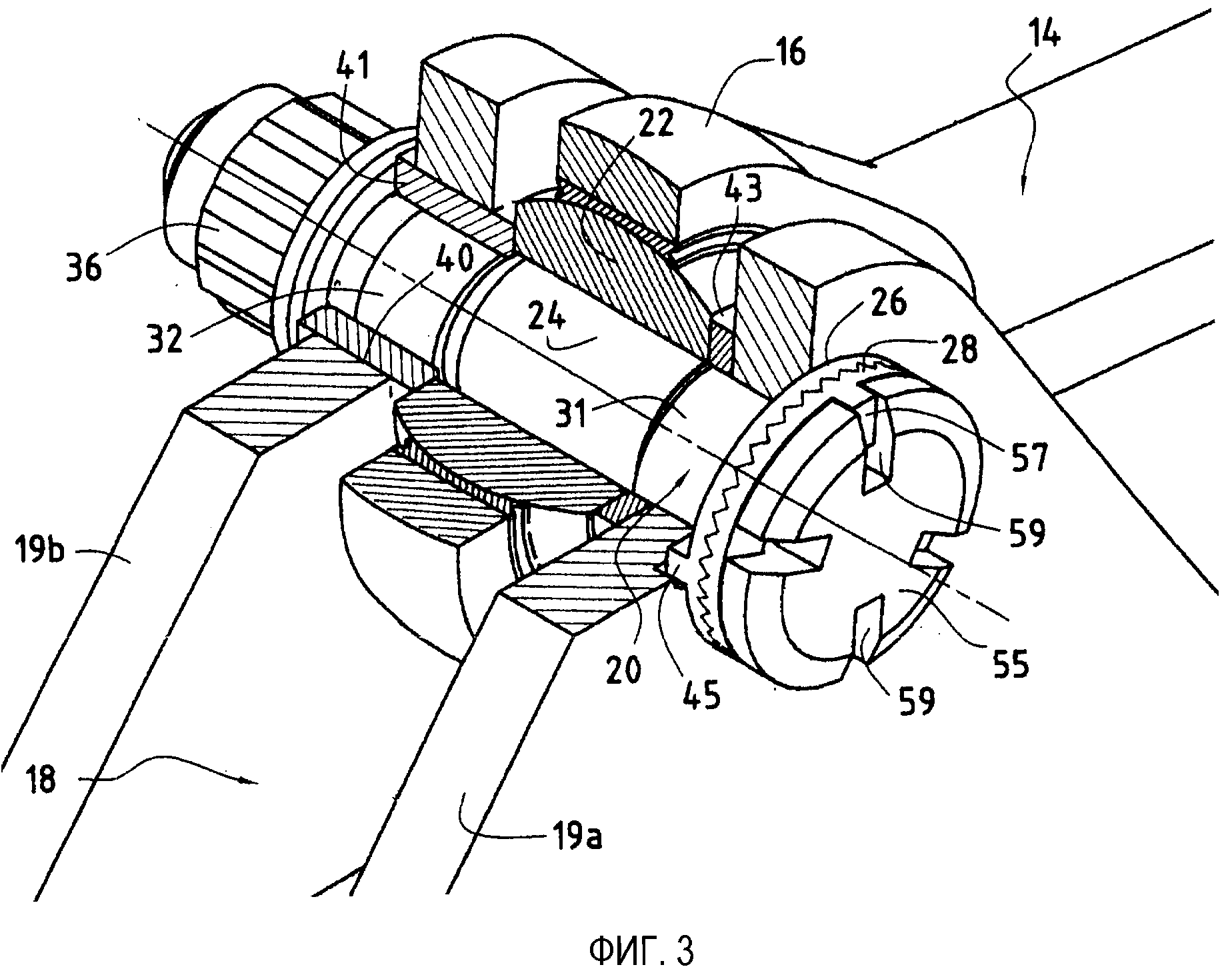

фиг.3 - подробный вид, аналогичный виду с фиг.2, показывающий один вариант;

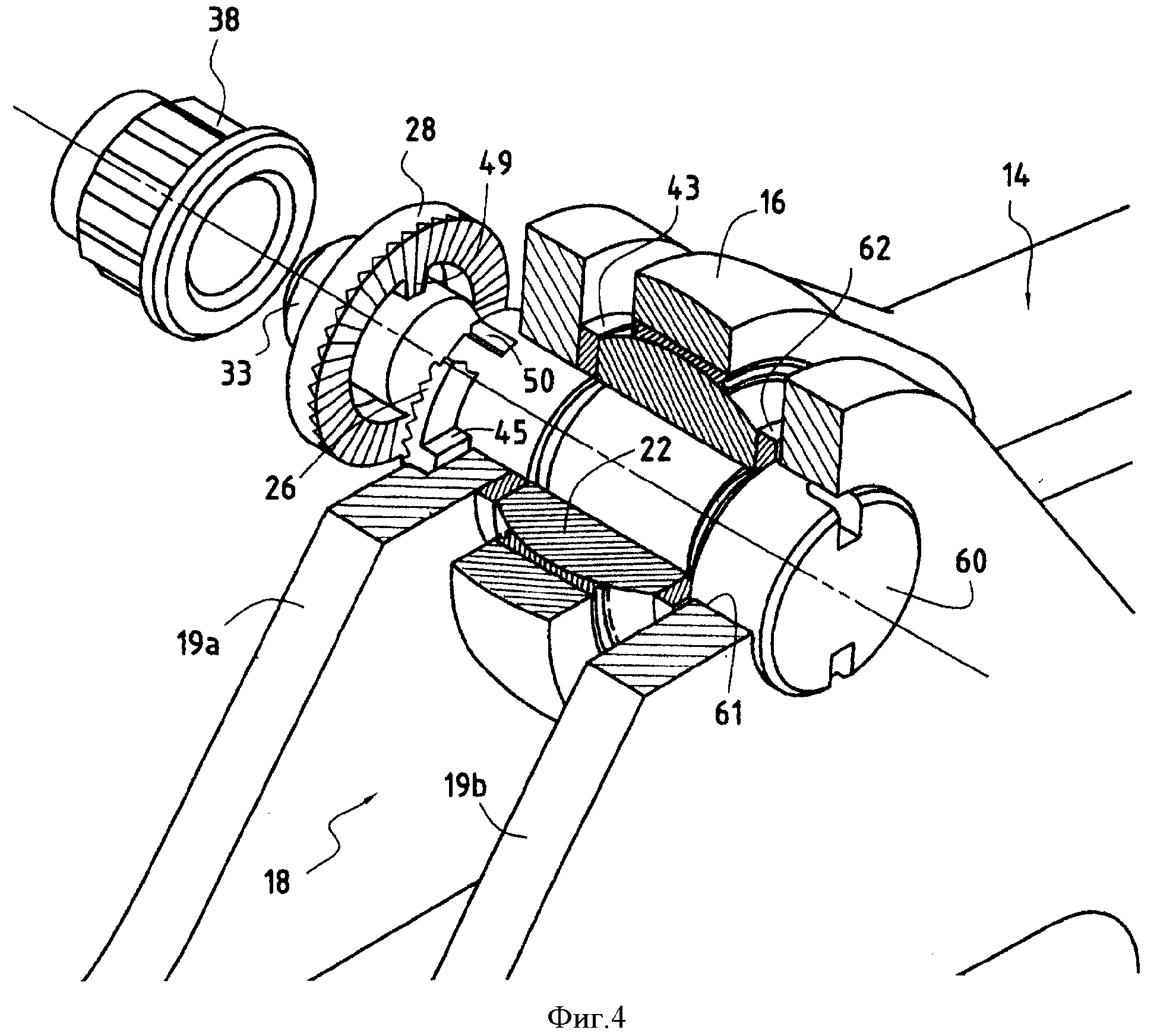

фиг.4 - вид, аналогичный виду с фиг.2, показывающий другой вариант;

фиг.5 - вид в разрезе по плоскости, содержащей ось оси, и показывающий другой вариант;

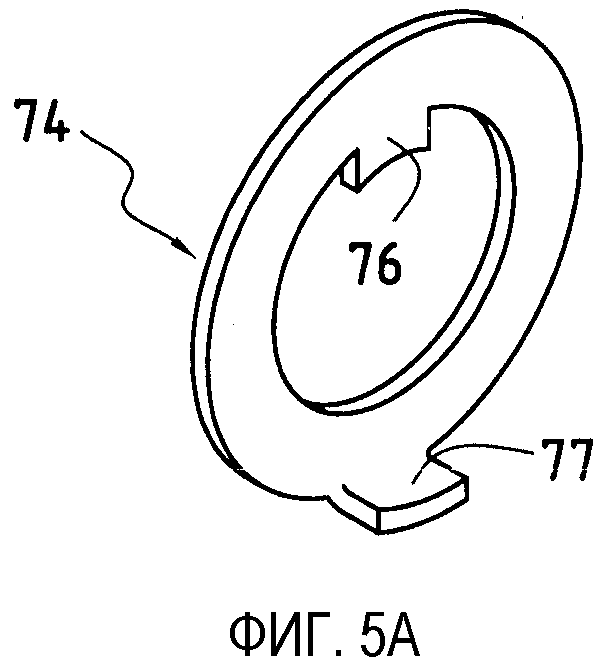

фиг.5A - подробный вид, иллюстрирующий деталь механизма с фиг.5;

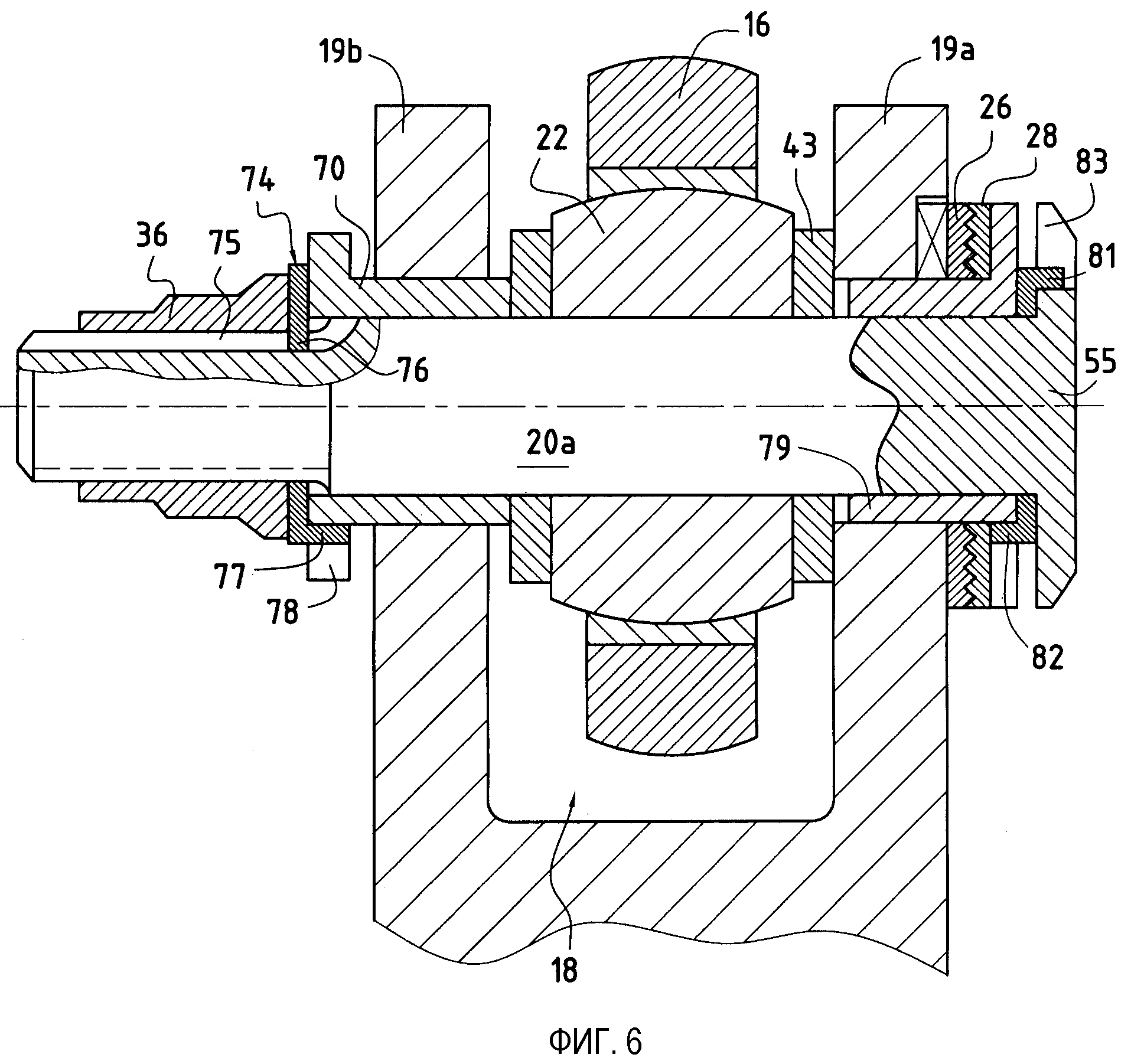

фиг.6 - вид в разрезе по плоскости, содержащей ось оси, иллюстрирующий другой вариант; и

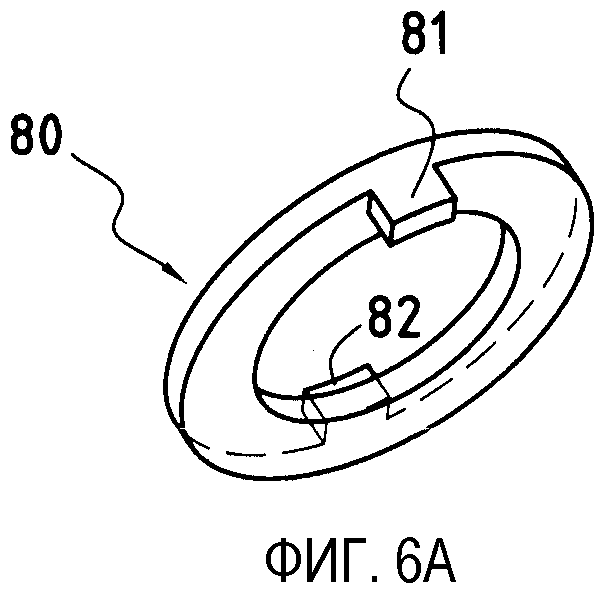

фиг.6A - подробный вид детали механизма с фиг.6.

Как упомянуто выше, на фиг.1 показано кольцо 11 силового привода, выполненное на внешней стороне корпуса турбомашины (не показан), для управления углом установки множества лопаток статора. Кольцо соединено с каждой точкой поворота лопаток, которая выступает от корпуса через соответствующий передаточный рычаг (не показано). Перемещением кольца в целом управляет силовой привод, приводящий в действие поворотную деталь 12, упоминаемую как "коленчатый рычаг". Эта поворотная деталь механически соединена с кольцом силового привода через соединительное устройство в соответствии с настоящим изобретением. Это соединительное устройство содержит выполненный в виде одной детали передаточный рычаг 14. Одна головка 15 передаточного рычага шарнирно соединена с коленчатым рычагом. Другая головка 16 передаточного рычага шарнирно соединена через вилку с кольцом 11. Подробный вид этого шарнира, который включает в себя основные элементы изобретения, показан на фиг.2. Упомянутая вилка содержит две параллельные боковые пластины 19a и 19b, образованные на внешней стороне кольца 11 силового привода. Ось 20 шарнира установлена между вилкой 18 и передаточным рычагом 14. Более точно, как показано, упомянутая ось несет шаровую пяту 22, на которой поворачивается головка передаточного рычага. Ось имеет эксцентриковый участок 24 регулируемого наклонного положения, которое стабилизировано посредством взаимодействия между двумя гофрированными в радиальном направлении шайбами 26 и 28, прикрепленными, соответственно, к упомянутой вилке 18 и к упомянутой оси 20. В варианте осуществления с фиг.2, эксцентриковый участок 24 образован непосредственно на оси, и этот эксцентриковый участок расположен между этими двумя пластинами 19a и 19b вилки и несет шаровую пяту 22. Другие два сегмента 31 и 32 оси, с обеих сторон от центрального эксцентрикового участка, находятся непосредственно на общей оси. Они проходят наружу из вилки через резьбовые сегменты 33 и 34. Резьбовой сегмент 34 принимает гайку 36. Другой резьбовой сегмент 33 аналогичным образом принимает другую гайку 38, с вставляемыми между ними гофрированными шайбами 26 и 28. Пластина 19b вилки содержит отверстие 40 для прохождения оси, которое имеет больший диаметр, чем сама ось, чтобы обеспечить возможность установки деталей в вилке. Цилиндрическое компенсационное кольцо 41 установлено между пластиной 19b и сегментом 32, проходящим через него. Кроме того, компенсационное кольцо 41 установлено так, чтобы плотно прилегать как к гайке, так и к шаровой пяте. Как показано на фиг.2, длина компенсационного кольца такая, что усилие зажима принимается исключительно противоположной пластиной 19a вилки. Тем не менее, позиционирующая шайба 43 вставлена между упомянутой противоположной пластиной и шаровой пятой 22 для обеспечения того, что оно должным образом сосредоточено между двумя пластинами вилки. Эта конфигурация исключает напряжения, имеющие тенденцию перемещать эти две пластины друг к другу.

Каждая гофрированная шайба имеет множество зубцов V-образного профиля, проходящих радиально и входящих в зацепление между зубцами другой гофрированной шайбы.

Для конфигурации, показанной на фиг.2, можно заметить первую гофрированную шайбу 26 с боковым выступом 45, проходящим параллельно осевому направлению оси. Кроме того, пластина 19a вилки включает в себя снаружи, по меньшей мере, один позиционирующий паз 47, предназначенный для размещения бокового выступа 45. В этом примере пластина вилки включает в себя три позиционирующих паза 47, которые расположены с угловым смещением на заданный угол, как было описано выше, для увеличения количества возможных положений регулирования. Более точно, относительно угла установки, определяемого волнистостями в шайбах 26 и 28, три позиционирующих паза могут быть расположены с угловым смещением на произвольное целое количество ступеней угла установки, плюс одна треть упомянутого угла установки. Это обеспечивает возможность регулирования положения более точно, чем возможно с помощью угла установки, определяемого формой гофрированных шайб, в частности, регулирование может выполняться в пределах одной трети упомянутого угла установки.

Кроме того, вторая гофрированная шайба 28 имеет радиальный выступ 49, проходящий внутрь, а ось 20 имеет вырез 50, параллельный его оси, на участке оси, который выступает наружу из пластины 19a. Радиальный выступ 49 зацепляется в этом вырезе. Таким образом, гофрированная шайба 26 прикреплена к вилке, тогда как гофрированная шайба 28 прикреплена к оси. Полая шайба 52, частично закрывающая ряд гофрированных шайб, вставляется между гофрированной шайбой 28 и гайкой 38.

В варианте осуществления с фиг.3 конструктивным элементам, которые являются аналогичными элементами, показанными на фиг.2, присвоены такие же ссылочные позиции, и они не описаны вновь. Этот вариант осуществления заключается в том, что один из концов оси 20 включает в себя головку 55 (вместо резьбового сегмента), на которую опирается упомянутая вторая гофрированная шайба 28. Вторая шайба имеет боковой выступ 57, проходящий параллельно осевому направлению оси, а головка 55 включает в себя, по меньшей мере, один позиционирующий паз 59, предназначенный для размещения упомянутого бокового выступа.

Для увеличения количества положений регулирования, как и в описанном выше варианте осуществления, можно использовать множество пазов в пластине 19a, чтобы удерживать гофрированную шайбу в множестве возможных положений, однако, также возможно, как показано, использовать множество позиционирующих пазов 59 непосредственно в головке, где пазы расположены с угловым смещением на заданный угол, с углами смещения, рассчитываемыми таким же способом, как было описано выше. В описанном варианте осуществления непосредственно в головке имеется четыре позиционирующих паза.

В варианте осуществления с фиг.4 конфигурация гофрированных шайб подобна показанной на фиг.2. Однако рядом с другой пластиной 19b вилки 18 ось имеет цилиндрическую головку 60 большего диаметра (таким образом делая сборку возможной), и эта головка входит без зазора в соответствующее рассверленное отверстие 61 в пластине 19b. Она плотно прилегает к шаровой пяте через центрирующую шайбу 62. Таким образом, усилия зажима принимаются исключительно другой пластиной 19a вблизи гофрированных шайб.

В описанных ниже вариантах осуществления, эксцентриковый участок больше не находится в центре вилки 18, но объединен сдвумя сегментами 31 и 32, зацепленными в его пластинах 19a и 19b. Другими словами, эксцентриковый участок содержит два сегмента, размещенных в рассверленных отверстиях, образованных в пластинах вилки. В варианте осуществления с фиг.5, один из сегментов реализован посредством эксцентриковой втулки 70, установленной на оси 20, тогда как другой сегмент образован эксцентриковым участком 72 самой оси, примыкающим к его внешней головке 55. Гофрированные шайбы 26 и 28 выполнены между упомянутой головкой и пластиной 19a, как и в варианте осуществления с фиг.3. Эти два сегмента зафиксированы по периферии в совмещении относительно друг друга для образования такого же эксцентриситета относительно вилки. Это достигнуто посредством синхронизирующей шайбы 74, вставленной между гайкой 36 и концом эксцентриковой втулки 70. Эта шайба, показанная более подробно на фиг.5A, имеет радиальный лепесток 76, проходящий внутрь и зацепленный в продольном вырезе 75, образованном в резьбовом сегменте оси. Она также имеет проходящий в продольном направлении лепесток 77, зацепленный в пазе 78 во втулке 70. Как и прежде, втулка имеет длину, которая является достаточной, чтобы принимать усилие зажима с обеих сторон от пластины 19a.

В варианте осуществления с фиг.6 имеются две противоположные эксцентриковые втулки 70 и 79, которые установлены на цилиндрической оси 20a, имеющей головку 55 на одном из ее концов. Около гайки 36 сборка идентична сборке, показанной на фиг.5, где используется тот же тип синхронизирующей шайбы 74. Вблизи головки 55, между самой головкой 55 и эксцентриковой втулкой 79, вставлена другая синхронизирующая шайба 80. Эта синхронизирующая шайба имеет форму, показанную более подробно на фиг.6A. Она включает в себя два проходящих по оси лепестка 81 и 82. Один из лепестков зацепляется в пазе во втулке 80, тогда как другой лепесток, который проходит в противоположном направлении, зацепляется в пазе 83 в головке 55 цилиндрической оси.

Реферат

Изобретение относится к соединительному устройству между двумя деталями. Устройство для выполнения соединения между двумя деталями содержит шарнирный передаточный рычаг, проходящий между упомянутыми деталями. По меньшей мере один из концов передаточного рычага включает в себя головку передаточного рычага, шарнирно соединенную с вилкой одной соответствующей детали. Устройство содержит ось шарнира, соединяющую вилку и головку передаточного рычага и имеющую эксцентриковый участок регулируемого наклонного положения, которое стабилизируется посредством взаимодействия между двумя гофрированными в радиальном направлении шайбами, прикрепленными, соответственно, к вилке и к оси. В результате повышается точность регулирования длины шарнирного соединения. 13 з.п. ф-лы, 8 ил.

Комментарии