Устройство и способ разблокировки газовой турбины после ее остановки - RU2622356C2

Код документа: RU2622356C2

Чертежи

Описание

Настоящее изобретение в целом относится к газовым турбинам и в особенности к газовым турбинам на базе авиационного двигателя. Если говорить более конкретно, данное изобретение относится к устройствам и способам разблокирования газовой турбины, выполняемого после ее остановки и блокировки ротора вследствие температурных перепадов внутри турбомашины.

Газовые турбины на базе авиационного двигателя нашли широкое применение в качестве источников энергии для механических приводов, а также при производстве электроэнергии для промышленных установок, газопроводов, морских платформ, в областях применения сжиженного природного газа и т.п.

Газовая турбина может быть остановлена, например, в аварийных ситуациях, и вновь запущена по истечении непродолжительного периода времени. Если ротор турбины остается неподвижным в течение периода остановки, могут возникнуть термические деформации, характеризующиеся уменьшением или исчезновением зазоров между ротором и частями статора, приводящие в результате к задеванию указанных элементов друг о друга или усилению процесса блокировки ротора. Термические деформации связаны с неоднородными температурными полями, что обусловлено несколькими причинами. Когда турбина находится в состоянии покоя, охлаждение ротора происходит неравномерно, при этом верхняя часть ротора охлаждается с меньшей скоростью по сравнению с нижней частью вследствие явления естественной конвекции, что приводит к изгибу ротора и изгибающим деформациям. Уменьшение зазоров между статором и ротором также может возникать в результате разброса температуры, связанного с распределением вторичного потока в процессе остановки турбины. Повторный запуск турбины невозможно осуществить до тех пор, пока температурное поле, а также геометрические параметры ротора не придут в норму. В данном отношении самыми критичными частями газовой турбины на базе авиационного двигателя являются концевые части лопаток компрессорных ступеней, где между статором и ротором имеется ограниченный зазор.

При некоторых видах аварийного отключения газовой турбины процесс остывания занимает значительное количество времени, в течение которого невозможно осуществить повторный запуск турбины и нагрузки, приводимой в действие данной турбиной. Это может привести к существенным экономическим потерям и/или возникновению технических или управленческих проблем.

Данную проблему было предложено решать путем продолжения вращения ротора турбины на малых оборотах в процессе остановки турбины, тем самым исключая неравномерное остывание ротора и предотвращая его блокировку. Обычно данный процесс осуществляют путем приведения ротора турбины во вращение посредством пускового электродвигателя. Пусковой электродвигатель потребляет большое количество электроэнергии. Для некоторых конкретных установок невозможно обеспечить подачу переменного тока в режимах аварийного отключения, таким образом, невозможно использовать пусковой двигатель или любое другое оборудование с высоким энергопотреблением.

С целью уменьшения времени простоя, необходимого для остывания газовой турбины после ее остановки и блокировки, предложен генератор для принудительной подачи воздушного потока, который обеспечивает поток принудительно подаваемого охлаждающего воздуха, находящегося под давлением, достаточным для циркуляции указанного воздуха через газовую турбину, находящуюся в режиме блокировки. Поток принудительно подаваемого воздуха обеспечивает уменьшение времени, необходимого для разблокирования ротора турбины, так что газовая турбина может быть вновь запущена по прошествии значительно более короткого периода времени по сравнению с количеством времени, необходимым для повторного запуска турбины, когда принудительно подаваемый охлаждающий воздух не используется.

В патенте США №4003200 описана турбомашинная установка, в которой с линией подачи воздуха соединен вспомогательный вентилятор. Однако в данном случае вентилятор применяют для создания воздушного потока, который используют для поддержания вращения ротора турбомашины на малых оборотах. В то же время, данное известное устройство не решает проблему разблокирования газовой турбины после ее остановки.

Согласно одному варианту выполнения предложена газовая турбина на базе авиационного двигателя, содержащая воздухозаборную камеру, компрессор, содержащий воздухозаборное устройство, сообщающееся с воздухозаборной камерой, камеру сгорания, турбину высокого давления и силовую турбину. С воздухозаборной камерой преимущественно проточно сообщается генератор принудительно подаваемого воздушного потока. Более того, в проточном тракте для поступающего в зону горения воздуха, по которому этот воздух поступает в газовую турбину, выполнено перекрывающее устройство. Указанное устройство расположено и управляется с обеспечением перекрытия канала для потока поступающего в зону горения воздуха, так что давление внутри воздухозаборной камеры нагнетается посредством генератора принудительно подаваемого воздушного потока до значения, достаточного для обеспечения протекания находящегося под давлением воздуха через указанную турбину, когда турбина не работает, например, после блокировки, возникшей в результате остановки. Принудительно подаваемый поток охлаждающего воздуха, создаваемый указанным генератором, обеспечивает отведение тепла от турбомашины, так что эффект относительного термического расширения, которое вызывает блокировку ротора, будет компенсирован за более короткий промежуток времени по сравнению с количеством времени, необходимым для компенсации указанного эффекта в случае отсутствия принудительного охлаждения.

В некоторых вариантах выполнения в канале для поступающего в зону горения воздуха расположено устройство для глушения шума. В данном случае перекрывающее устройство может быть расположено за устройством для глушения шума относительно воздушного потока, протекающего в указанном канале.

Устройство для глушения шума может содержать параллельно расположенные панели, между которыми образованы проходы для воздуха, при этом каждый проход имеет отверстие для выпуска воздуха. В каждом отверстии для выпуска воздуха может быть расположена поворотная заслонка, предназначенная для выборочного открытия и закрытия воздушного прохода. Каждая поворотная заслонка может быть приведена в действие независимым исполнительным устройством. Однако в предпочтительном варианте выполнения заслонки соединены друг с другом с обеспечением возможности одновременного управления указанными заслонками посредством общего закрывающие и открывающего исполнительного устройства.

Каждая поворотная заслонка может быть расположена с возможностью поворота вокруг соответствующего поворотного вала. Поворотный вал может проходить параллельно соответствующей панели устройства для глушения шума и за выходной кромкой указанной панели по ходу потока воздуха. Выходная кромка представляет собой самую нижнюю кромку панели относительно направления воздушного потока.

В некоторых вариантах выполнения, параллельно каждому поворотному валу и за каждой панелью устройства для глушения шума расположена наклонная пластина, проходящая в направления воздушного потока. Когда заслонка находится в открытом положении, наклонная пластина и заслонка могут принимать такое взаимное положение, что они сходятся друг с другом в направлении воздушного потока и могут быть выполнены и расположены с образованием профиля низкого перепада давления за соответствующей панелью устройства для глушения шума, поперечное сечение которого уменьшается в направления воздушного потока.

Согласно некоторым вариантам выполнения каждая панель устройства для глушения шума имеет плоские поверхности, при этом противолежащие плоские поверхности каждой пары смежных панелей указанного устройства образуют соответствующий проход для воздуха. Каждый проход для воздуха может иметь по существу прямоугольное поперечное сечение, один размер которого параллелен плоским поверхностям панелей устройства для глушения шума, а другой размер ортогонален указанным поверхностям. Первый размер превышает второй размер, например, в десять раз, то есть, воздушные проходы имеют прямоугольное поперечное сечение с длинной и короткой сторонами, при этом короткая сторона в десять раз короче или меньше длинной стороны.

Для улучшенного закрытия воздухозаборной камеры и, следовательно, более эффективного принудительного охлаждения газовой турбины, по меньшей мере некоторые, а предпочтительно все отверстия для выпуска воздуха по меньшей мере частично окружены уплотнительной прокладкой, взаимодействующей с соответствующей заслонкой. В некоторых вариантах выполнения каждое отверстие для выпуска воздуха полностью окружено уплотнительной прокладкой. Уплотнительная прокладка может иметь самоуплотняющийся профиль. Самоуплотняющийся профиль обеспечивает усиление уплотнительного эффекта при повышении давления воздуха в воздухозаборной камере.

Например, уплотнительная прокладка может содержать основную часть и выступающую из указанной основной части уплотнительную кромку. Уплотнительная кромка может входить в контакт с соответствующей заслонкой, если указанная заслонка находится в закрытом положении, при этом давление в воздухозаборной камере прижимает уплотнительную кромку к заслонке.

Каждое отверстие для выпуска воздуха по меньшей мере частично может быть окружено профилем, обеспечивающим удерживание прокладки, для закрепления уплотнительной прокладки и удерживания ее по месту.

В некоторых вариантах выполнения для каждого отверстия для выпуска воздуха может быть предусмотрен концевой упор, определяющий закрытое положение соответствующей заслонки, так чтобы внутреннее давление воздухозаборной камеры не сдавливало уплотнительную прокладку, тем самым, предотвращая ее механическое повреждение.

В некоторых вариантах выполнения генератор принудительно подаваемого воздушного потока выполнен и расположен с предотвращением протекания через него воздушного потока, когда генератор находится в неработающем состоянии. Данное решение может быть преимущественно достигнуто, например, путем использования компрессора объемного типа, например, роторного компрессора, такого как компрессор типа «Roots», либо винтовой компрессор или т.п.

Согласно дополнительному аспекту, данное изобретение относится к способу разблокирования ротора газовой турбины на базе авиационного двигателя, которое имеет место после ее остановки, при этом способ включает следующие этапы:

использование воздухозаборной камеры, проточно сообщающейся с каналом для поступающего в зону горения воздуха, воздухозаборным устройством компрессора указанной турбины и генератором принудительно подаваемого воздушного потока,

использование перекрывающего устройства, расположенного и управляемого с обеспечением перекрытия канала для поступающего в зону горения воздуха,

охлаждение ротора указанной турбины, заблокированного после остановки указанной турбины, путем закрытия перекрывающего устройства и образования избыточного давления в воздухозаборной камере посредством генератора принудительно подаваемого воздушного потока, при этом значение избыточного давления достаточно для принудительной подачи воздуха, находящегося под давлением, через заблокированный ротор турбины.

Далее описаны признаки и варианты выполнения изобретения, детально сформулированные в прилагаемой формуле изобретения, которая составляет неотъемлемую часть данного описания. В вышеизложенном кратком описании приведены характерные особенности разных вариантов выполнения данного изобретения, с целью лучшего понимания приведенного ниже подробного описания и оценки усовершенствований существующей техники. Разумеется, существуют и другие особенности изобретения, которые будут описаны далее в данном документе и изложены в прилагаемой формуле изобретения. В связи с этим, прежде чем перейти к подробному объяснению некоторых вариантов выполнения следует уяснить, что разные варианты выполнения изобретения не ограничены в их применении деталями конструкции и расположением компонентов, как описано в приведенном ниже описании или изображено на чертежах. Изобретение может предполагать другие варианты выполнения и может быть реализовано на практике и осуществлено разными способами. Кроме того, следует понимать, что используемая в данном документе фразеология и терминология является описательной и не должна считаться ограничивающей.

С учетом изложенного специалисты должны понимать, что концепция, на которой построено изобретение, может быть легко использована в качестве базы для разработки других конструкций, способов и/или систем, обеспечивающих реализацию некоторых целей данного изобретения. Таким образом, важно отметить, что формула изобретения включает такие эквивалентные конструкции, если они не выходят за рамки сущности и объема изобретения.

Более полное понимание описанных вариантов выполнения изобретения и его многочисленные соответствующие преимущества следует из приведенного ниже подробного описания, выполненного со ссылкой на прилагаемые чертежами, на которых:

Фиг. 1А и Фиг. 1В изображают схематические виды сбоку газотурбинной установки на базе авиационного двигателя, содержащей систему обеспечения принудительно подаваемого воздушного потока, предназначенную для разблокирования ротора турбины, в двух разных рабочих режимах;

Фиг. 1С изображает схематический продольный разрез типичного варианта выполнения газовой турбины на базе авиационного двигателя;

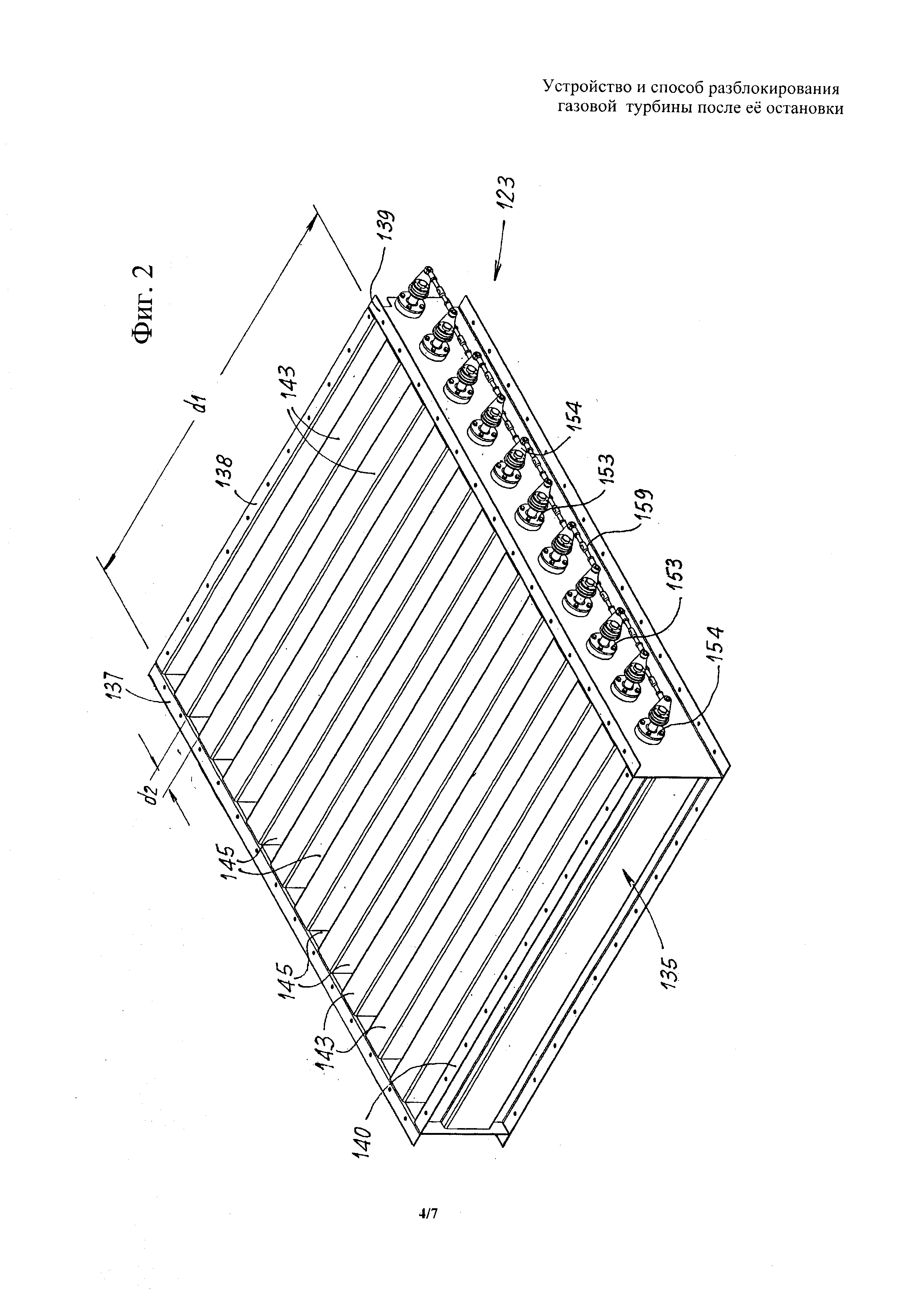

Фиг. 2 изображает вид в изометрии одного варианта выполнения перекрывающего устройства, входящего в систему обеспечения принудительно подаваемого воздушного потока;

Фиг. 3 изображает вид сверху перекрывающего устройства, изображенного на Фиг. 2;

Фиг. 4 изображает перекрывающее устройство, изображенное на Фиг. 3, в разрезе по линии IV-IV;

Фиг. 4А изображает увеличенный вид фрагмента А, изображенного на Фиг. 4, при нахождении перекрывающего устройства закрытом положении;

Фиг. 5 изображает вид сбоку в разрезе по линии V-V, изображенной на Фиг. 3;

Фиг. 6 изображает разрез по линии VI-VI, изображенной на Фиг. 5;

Фиг. 7 изображает другой вариант выполнения верхней части воздухозаборной камеры, в вертикальном разрезе.

Приведенное ниже подробное описание типичных вариантов выполнения выполнено со ссылкой на прилагаемые чертежи. Одинаковыми номерами позиций на разных чертежах обозначены одинаковые или подобные элементы. Кроме того, чертежи не обязательно выполнены в масштабе. Более того, приведенное ниже подробное описание не ограничивает изобретение. Фактически, объем изобретения ограничен формулой изобретения.

Используемая на протяжении данного описания ссылка на выражение «один вариант выполнения» или «вариант выполнения», либо «некоторые варианты выполнения» означает, что конкретный признак, конструкция или характеристика, описанные применительно к какому-либо варианту выполнения, относятся по меньшей мере к одному варианту выполнения описанного предмета изобретения. Таким образом, фраза «в одном варианте выполнения» или «в варианте выполнения», либо «в некоторых вариантах выполнения», используемая в разных местах описания, не обязательно относится к одному и тому же варианту (вариантам) выполнения. Более того, конкретные признаки, конструкции или характеристики могут сочетаться любым соответствующим образом в одном или нескольких вариантах выполнения.

На Фиг. 1А и Фиг. 1В схематически изображен вид сбоку и частичный разрез газотурбинной установки на базе авиационного двигателя. На Фиг. 1А газовая турбина изображена в рабочем режиме, а на Фиг. 1В газовая турбина находится в неработающем состоянии, при этом устройство для разблокирования находится в работающем состоянии.

Установка в целом обозначена номером 100 позиции. Установка содержит кожух 101 и расположенную в указанном кожухе газовую турбину 102, выполненную на базе авиационного двигателя. Перед газовой турбиной 102 расположена воздухозаборная камера 103, которая проточно сообщается с каналом 105 для поступающего в зону горения воздуха, проходящим над указанной камерой. На впускной стороне канала 105 расположены фильтры 107. Внутри канала 105 выполнено устройство 109 для глушения шума, обеспечивающее уменьшение шума, создаваемого воздухом на впуске.

Как описано далее более подробно со ссылкой на Фиг. 1А, газовая турбина 102, выполненная на базе авиационного двигателя, содержит несколько секций, включая компрессорную секцию, камеру сгорания, турбину высокого давления и силовую турбину. Газовая турбина 102 дополнительно содержит наружный корпус 102С, в котором заключен компрессор и турбины, а также камера сгорания. Корпус 102С турбины 102 окружен кожухом 101, ограничивающим внутренний объем 101А. Охлаждающий воздух циркулирует вокруг корпуса 102С и выходит через выпускной канал 115. Отработавшие газообразные продукты сгорания, выпускаемые из силовой турбины, выходят из кожуха через эксгаустер 117. На схематических изображениях, представленных на Фиг. 1А и Фиг. 1В, на горячей стороне газовой турбины 102 расположен приводной вал 119, обеспечивающий приведение в действие общей нагрузки 121, например, электрогенератора, компрессора или компрессорной линии, обеспечивающей сжижение природного газа, либо другой соответствующей нагрузки.

В некоторых вариантах выполнения на стороне воздухозаборной камеры 103, противолежащей газовой турбине 102, расположен отсек 106, проточно сообщающийся с воздухозаборным каналом 113 и внутренним пространством 101А кожуха 101. В канале 113 может быть расположен воздушный вентилятор 110. В альтернативном варианте воздушный вентилятор 110 может быть расположен в выпускном канале 115. Возможно совместное использование нескольких вентиляторов. Воздушный вентилятор (вентиляторы) 110 и/или 112 создают поток охлаждающего воздуха, который поступает во внутреннее пространство 101А кожуха 101, протекая по каналу 113, отсеку 106 и вокруг камеры 103, с целью охлаждения корпуса 102С газовой турбины.

Согласно варианту выполнения, изображенному на Фиг. 1А и Фиг. 1В, в отсеке 106 расположен генератор 111 принудительно подаваемого воздушного потока. В некоторых вариантах выполнения генератор 111 содержит компрессор объемного типа, такой как роторный объемный компрессор. К соответствующим роторным компрессорам относятся компрессоры с кулачковыми роторами, такие как компрессоры типа «Roots», винтовые компрессоры или лопастные компрессоры. Если говорить в общих чертах, генератор 111, обеспечивающий принудительно подаваемый воздушный поток, содержит средства, препятствующие протеканию воздуха через указанный генератор, если он находится в неработающем состоянии. При использовании компрессора объемного типа, такого как компрессор типа «Roots», исключено протекание воздуха через указанный компрессор, если он находится в неработающем состоянии, при этом не нужно использовать дополнительное устройство из обратных клапанов или подобное устройство, что упрощает и удешевляет конструкцию.

Генератор 111 может быть приведен в действие таким движителем, как, например, электродвигатель 114. Впускная сторона генератора 111 изображена под номером 111А позиции, а выпускная сторона обозначена номером 111В. Впускная сторона 111А проточно сообщается с отсеком 106, тогда как выпускная сторона 111В проточно сообщается с камерой 103, так что когда генератор принудительно подаваемого воздушного потока работает, воздух всасывается через канал 113 и принудительно подается через камеру 103 в целях, которые будут изложены далее.

Обратимся к Фиг. 1С. В некоторых вариантах выполнения газовая турбина 102 содержит компрессорную секцию 9, включающую переднюю раму или раструб 11, образующий впуск компрессора, а также корпус 13 и ротор 14, поддерживаемый с возможностью вращения валом 16 и расположенный в указанном корпусе 13. Вращающиеся лопатки, установленные на роторе 14, и неподвижные лопатки, расположенные в корпусе 13, обеспечивают всасывание воздуха через раструб 11, сжатие и подачу к выпускному отверстию 15 компрессорной секции 9. Выпускное отверстие 15 проточно сообщается с камерой 17 сгорания. Сжатый воздух, выходящий из компрессорной секции 9, поступает в камеру 17 сгорания вместе с газообразным или жидким топливом.

Камера 17 сгорания проточно сообщается с турбиной 19 высокого давления. Турбина 19 приводится во вращение посредством протекающих через нее газообразных продуктов сгорания и обеспечивает мощность для приведения в действие компрессорной секции 9. Для приведения в действие компрессора турбина 19 использует только часть полезной мощности. Горячие газы, выходящие из турбины 19, все еще находятся под давлением и используются в расположенной ниже по потоку секции газовой турбины, выполненной на базе авиационного двигателя, с целью образования механической мощности. Комбинацию компрессорной секции 9, камеры 17 сгорания и турбины 19 высокого давления обычно называют газовым генератором, который на чертежах в целом обозначен номером 20 позиции.

В варианте выполнения, изображенном на чертежах, ротор 14 компрессорной секции 9 и ротор турбины 19 высокого давления поддерживаются общим валом 16 и в совокупности образуют ротор газогенератора.

Газ, образованный газогенератором 20 и выходящий из турбины 19, протекает через секцию силовой турбины, расположенной ниже по потоку, причем энергия газа частично преобразуется в механическую энергию.

В типичном варианте выполнения, изображенном на чертежах, секция силовой турбины содержит силовую турбину 21 низкого давления, которая включает статор 21S и ротор 21R. В варианте выполнения, изображенном на чертежах, ротор 21R турбины 21 поддерживается турбинным валом 22 и соединен с ним торсионным образом, при этом вал 22 механически отделен от вала 16 газового генератора.

Силовая турбина 21 может иметь разное количество ступеней. Типичный вариант выполнения, изображенный на Фиг. 1А, включает шестиступенчатую силовую турбину, работающую на малых оборотах. Другие варианты выполнения могут включать турбину, работающую на высоких оборотах, например, высокоскоростную двухступенчатую силовую турбину. Выхлопные газы, выходящие из силовой турбины в местоположении 23, могут использоваться для комплексной выработки энергии или просто выпускаться в атмосферу.

Газовая турбина на базе авиационного двигателя, изображенная на Фиг. 1С, представлена исключительно в качестве примера. В данной заявке могут быть использованы разнообразные серийно выпускаемые газовые турбины, выполненные на базе авиационного двигателя. В разных турбинах может различаться общая конструкция и компоновка, включая количество компрессоров, турбин, валов и ступеней сжатия и расширения. Соответствующими газовыми турбинами, выполненными на базе авиационного двигателя, являются газовые турбины LM2500 Plus G4 HSPT или LM2500 Plus 6-Stage (обе указанные турбины поставляет компания GE Aviation; Эвендейл, штат Огайо, США). К другим соответствующим газовым турбинам, выполненным на базе авиационного двигателя, относится газовая турбина PGT25+, серийно выпускаемая компанией GE Oil and Gas; Флоренция, Италия, или турбина марки Dresser-Rand Vectra® 40G4, выпускаемая компанией Dresser-Rand Company, Хьюстон, штат Техас, США. В других вариантах выполнения можно применять газовые турбины PGT16, PGT20 или PGT25, выполненные на базе авиационного двигателя; при этом все из указанных турбин серийно выпускаются компанией GE Oil and Gas; Флоренция, Италия. Кроме того, можно применить газовую турбину LM6000 на базе авиационного двигателя, серийно выпускаемую компанией GE Aviation; Эвендейл, штат Огайо, США.

В некоторых вариантах выполнения вал газовой турбины, выполненной на базе авиационного двигателя, может непосредственно приводить в действие нагрузку 121, то есть, при прямом механическом соединении, так что нагрузка 121 вращается по существу с той же скоростью, что и силовая турбина турбины 102. В других вариантах выполнения между валом силовой турбины и валом нагрузки 121 может быть расположен редуктор. Конкретное устройство выбирают их конструктивных соображений, с учетом типа применяемой силовой турбины (быстроходной или тихоходной) и/или в зависимости от угловой скорости нагрузки 121.

В канале 105 для поступающего в зону горения воздуха, расположенном ниже по потоку относительно устройства 109 для глушения шума, расположено перекрывающее устройство 123. Далее подробно описана работа и конструкция устройства 123. Перекрывающее устройство 123 закрывают, и генератор 111 запускают в любой момент после остановки газовой турбины на базе авиационного двигателя, при этом ротор указанной турбины, а именно, ротор газогенератора заблокирован и требует охлаждения и разблокирования, чтобы обеспечить повторный запуск данной турбины, как описано ниже более подробно.

Ниже со ссылкой, в частности, на Фиг. 2 - Фиг. 6 описан первый вариант выполнения перекрывающего устройства 123.

В преимущественных вариантах выполнения устройство 123 расположено ниже устройства 109 для глушения шума, как изображено на Фиг. 1, то есть, за указанным устройством относительно направления протекания воздушного потока. Устройство 109 может включать ряд параллельно расположенных шумоглушительных панелей 131. Панели 131 предпочтительно являются плоскими или пленарными. Между каждой парой смежных панелей 131 образован соответствующий проход для воздуха. Как пояснено в приведенном ниже описании, перекрывающее устройство 123 содержит поворотную заслонку для каждого воздушного прохода, для обеспечения эффективного перекрытия канала 105 ниже по потоку относительно устройства 109 для глушения шума.

В варианте выполнения, изображенном на Фиг. 2 - Фиг. 6, перекрывающее устройство 123 содержит раму 135. Предпочтительно, рама 135 содержит боковые профили 137, 138, 139 и 140, соединенные вместе с образованием прямоугольной или квадратной рамы 135. В предпочтительных вариантах выполнения наружный размер рамы 135 соответствует поперечному сечению канала 105 для поступающего в зону горения воздуха.

В примерном варианте выполнения, изображенном на чертежах, внутри рамы 135 расположены поперечины 143, каждая из которых проходит по ширине рамы 135 от профиля 137 к профилю 139. Поперечины 143 отстоят друг от друга, образуя между каждой парой смежных поперечин воздушный проход 145.

Как можно понять из схематического изображения, представленного на Фиг. 4, каждая поперечина 143 расположена ниже нижней кромки одной из панелей 131, которые образуют устройство 109 для глушения шума. В некоторых вариантах выполнения поперечины 143 имеют квадратное или прямоугольное поперечное сечение. Тем не менее, следует понимать, что можно применять и другие формы поперечного сечения.

Воздушные проходы 145, образованные между смежными и параллельными поперечинами 143, образуют продолжение соответствующих проходов 147, образованных между соответствующими параллельными панелями 131. При этом в области устройства 109 и перекрывающего устройства 123 внутреннее пространство канала 105 разделено на несколько расположенных бок о бок воздушных проходов 145, 147. Каждый проход имеет прямоугольное поперечное сечение. В частности, поперечное сечение каждого воздушного прохода 145, 147 имеет первый размер D1 и второй размер D2. Первый размер D1 соответствует ширине панелей 131 и длине поперечин 143, тогда как второй размер D2 соответствует расстоянию между смежными поперечинами 143. В предпочтительных вариантах выполнения размер D1 в несколько раз превышает размер D2. В некоторых вариантах выполнения размер D1 по меньшей мере в 10 раз или более превышает размер D2.

Каждый воздушный проход 145, 147 имеет отверстие для выпуска воздуха, образованное двумя соответствующими параллельными поперечинами 143 и двумя противолежащими профилями 137 и 139. Отверстие для впуска воздуха, обозначенное номером 145А позиции на Фиг. 4 и Фиг. 4А, окружено уплотнительной прокладкой, взаимодействующей с поворотной заслонкой, как будет дополнительно объяснено ниже.

В некоторых вариантах выполнения от нижней боковой стенки каждой поперечины 143 и по направлению к воздухозаборной камере 103 проходит наклонная пластина 149. Каждая наклонная пластина 149 проходит вдоль всей длины соответствующей поперечины 143 и расположена так, что приближается в направлении вниз по потоку к вертикальной срединной плоскости соответствующей поперечины 143, а также соответствующей панели 131.

В некоторых вариантах выполнения ниже каждой поперечины 143, то есть, за каждой поперечиной 143 по направлению воздушного потока, протекающего по каналу 105 по направлению к камере 103, расположена заслонка 151, с возможностью поворота поддерживаемая соответствующим поворотным валом 153. Каждый поворотный вал 153 (см., в частности, Фиг. 6) на обоих концах опирается на подшипники 155 и 157. В примерном варианте выполнения, изображенном на Фиг. 6, подшипник 155 каждого поворотного вала 153 опирается на профиль 137, а каждый подшипник 157 опирается на противолежащий профиль 139. Таким образом, каждый поворотный вал 153 может поворачиваться вокруг оси А-А.

Каждый поворотный вал 153 выполнен с рычагом 154 (см., в частности, Фиг. 5). Все рычаги 154 валов 153 соединены друг с другом посредством штоков 159. Штоки 159 образуют такой вид составного вала, проходящего от первого до последнего рычага 154, что посредством единого исполнительного устройства (например, цилиндро-поршневого исполнительного механизма, схематически изображенного на Фиг. 5 под номером 160 позиции) все поворотные валы 153 могут одновременно поворачиваться вокруг собственных осей А-А, обеспечивая синхронное открытие и закрытие заслонок 151. Поворотное движение является возвратно-качательным поворотным движением на 90°.

В некоторых вариантах выполнениях каждая заслонка 151 состоит из плоской панели, которая торсионным образом закреплена в соответствующем поворотном валу 153, так что возвратно-качательный поворот каждого поворотного вала 153 приводит к соответствующему возвратно-качательному повороту соответствующей заслонки 151, согласно двойной стрелке f151 (Фиг. 4А).

Путем регулирования поворотного движения вокруг оси А-А соответствующего поворотного вала 153, каждая заслонка 151 может быть перемещена из открытого положения (Фиг. 4) в закрытое положение (Фиг. 4А) и обратно.

В открытом положении (Фиг. 4) каждая заслонка 151 расположена ниже соответствующей поперечины 143. В предпочтительном варианте выполнения каждая заслонка 151 и соответствующая наклонная пластина 149 образуют подобие выходной кромки, выходящей за пределы панели 131 и соответствующей поперечины 143 в направлении протекания воздуха к воздухозаборной камере 103, когда заслонки 151 находятся в открытом положении. Данное устройство значительно уменьшает как перепад давления воздуха, так и уровень шума.

Путем одновременного поворота всех валов 153 вокруг собственных осей А-А, выполняемого с помощью исполнительного устройства 160, все заслонки 151 одновременно приводят в закрытое положение, проиллюстрированное на Фиг. 4А. В данном положении каждая заслонка 151 полностью перекрывает соответствующее отверстие 145А для впуска воздуха.

В предпочтительных вариантах выполнения каждое отверстие 145А окружено уплотнительной прокладкой 163. Отверстие 145А имеет узкое прямоугольное сечение с размерами D1-D2. Поэтому прокладка 163 соответствующим образом образована прямолинейными частями, проходящими вокруг прямолинейных краев отверстия 145А для впуска воздуха. Уплотнительная прокладка 163 может быть выполнена из частей экструдированного профиля, вырезанных под углом 45° и склеенных или спаянных вместе с приданием уплотнительной прокладке узкой и вытянутой прямоугольной формы.

В некоторых вариантах выполнения закрытое положение каждой заслонки 151 определяется концевым упором 150, который препятствует чрезмерному сдавливанию или защемлению уплотнительной прокладки 163 заслонкой, когда заслонка находится в закрытом положении (Фиг. 4А).

В некоторых вариантах выполнения уплотнительная прокладка 163 удерживается по месту путем ее удержания в профиле 165, выполненном с канавкой и из металлической секции, имеющей соответствующее поперечное сечение, как изображено, в частности на Фиг. 4А. Профиль 165 проходит вокруг всего отверстия 145А для впуска воздуха и удерживает уплотнительную прокладку 163 по месту.

Для более эффективного уплотнения в некоторых вариантах выполнения уплотнительная прокладка 163 содержит основную часть 163В, которая закреплена в соответствующем профиле 165, выполненном с канавкой, а также первую кромку 163Х и вторую кромку 163Y. Обе кромки 163Х и 163Y расходятся с образованием клиновидного пространства 163S. В закрытом положении (Фиг. 4А) заслонка 151 прижимается к нижней кромке 163Y. Уплотнительное воздействие кромки 163Y на верхнюю поверхность заслонки 151 усилено давлением воздуха в воздухозаборной камере 103, что обусловлено упругостью указанной кромки и клиновидной формой пространства 163S, образованного между двумя кромками 163Х и 163Y. При этом добиваются эффективного уплотнения даже в случае приложения к поворотному валу 153 небольшого крутящего момента.

Если после остановки турбины возникает блокировка ротора газогенератора газовой турбины 102, например, вследствие задевания лопаток компрессора о внутренние поверхности корпуса компрессора, то для уменьшения времени простоя, необходимого для остывания ротора и разблокирования газовой турбины, закрывают перекрывающее устройство 123 и запускают генератор 111. Воздух всасывается через воздухозаборный канал 113 и посредством генератора 111 нагнетается в камеру 103 до такого значения давления, чтобы обеспечить его протекание через заблокированный ротор газовой турбины 102. В некоторых вариантах выполнения давление воздуха внутри камеры 103 превышает атмосферное давление на 0,05-0,3 Бар, а предпочтительно на 0,1-0,15 Бар. При указанных параметрах давления образуется воздушный поток, протекающий через газовую турбину 102. Воздушный поток охлаждает ротор газогенератора, ротор турбины и корпус и не прекращается до тех пор, пока ротор не будет разблокирован.

Остывание и разблокирование занимает меньшее количество времени, что обеспечивает возможность быстрого повторного запуска турбины 102.

Описанное выше специальное устройство с уплотнительной прокладкой особенно эффективно при перекрытии канала 105 и предотвращении обратного потока, вытекающего из камеры 103 в окружающую среду при работе генератора 111.

На Фиг. 7 схематически изображена воздухозаборная камера 103, выполненная с другим перекрывающим устройством, в разрезе по вертикальной плоскости. В данном варианте выполнения перекрывающее устройство, тоже в целом обозначенное номером 123 позиции, содержит только одну дверцу или люк 170, шарнирно прикрепленный в местоположении 171 к боковой стенке камеры 103, с возможностью поворота вокруг горизонтальной оси с обеспечением выборочного открытия или закрытия канала 105. Цилиндро-поршневое исполнительное устройство 173 обеспечивает управление поворотным перемещением дверцы или люка в соответствии с двойной стрелкой fl70 перемещая дверцу или люк 170 из открытого положения (в котором люк изображен сплошными линиями на Фиг. 7) в закрытое положение (в котором люк изображен пунктирными линиями на Фиг. 7), в котором дверца 170 перекрывает канал 105 ниже по потоку относительно устройства 109.

Далее описана работа вышеописанной газотурбинной установки. Когда газовая турбина работает (Фиг. 1А), воздух, протекающий (согласно стрелке А на Фиг. 1А) по каналу 105, устройство 109 для глушения шума и перекрывающее устройство 123, поступает в камеру 103 и турбину 102. Газообразные продукты сгорания, создаваемые газогенератором, расширяются в силовой турбине и выпускаются через эксгаустер 117. Охлаждающий воздух (стрелка С) протекает по каналу 113, внутреннему пространству 101А кожуха 101 и выходит через выпускной канал 115. Протеканию воздуха из камеры 103 через генератор 111, расположенный в отсеке 106, препятствует очень простое устройство, а именно, поршневой компрессор.

Через небольшой промежуток времени после остановки газовой турбины возникает блокировка ротора газогенератора вследствие затирания. Газовая турбина должна остыть, пока не будет достигнуто по существу равномерное температурное распределение (температурное поле), так чтобы ротор газового генератора снова мог свободно вращаться.

Для уменьшения времени простоя, необходимого для повторного запуска газовой турбины, применяют генератор 111, обеспечивающий принудительно подаваемый поток охлаждающего воздуха через газовую турбину. Для соответствующей работы генератора 111 закрывают устройство 123, препятствуя выходу воздуха, выпускаемого из генератора, по каналу 105.

Генератор 111 запускают путем активации двигателя 114. Таким образом, воздух всасывается через канал 113, при достаточном избыточном давлении подается в камеру 103 и принудительно прогоняется через газовую турбину к выходу из эксгаустера 117, см. стрелки D на Фиг. 1В.

Охлаждающий воздух принудительно протекает через неподвижную (не работающую) газовую турбину 102, обеспечивая охлаждение ее ротора и корпуса и отвод тепла путем принудительной конвекции. Ротор оказывается разблокированным за гораздо более короткий промежуток времени по сравнению со временем, необходимым для разблокирования, когда принудительное охлаждение не используется. Время, требуемое для разблокирования ротора, может меняться в зависимости от конструкции турбины или других факторов. Результаты испытаний, выполненных на газовой турбине типа PGT25+, показали, что общее время разблокирования составляет примерно 40 минут. Как правило, время, необходимое для остывания с использованием описанной выше системы форсирования воздуха, как правило, составляет от 30 до 90 минут. Следует понимать, что указанные цифровые значения приведены в качестве примера и не должны считаться ограничивающими объем изобретения, поскольку на общее фактическое время, требуемое для разблокирования ротора, могут влиять несколько параметров.

Хотя варианты выполнения представленного в данном документе изобретения изображены на чертежах и в полной мере конкретно и подробно описаны выше применительно к нескольким примерным вариантам выполнения, специалистам понятно, что возможны многочисленные модификации, изменения и удаления, по существу не выходящие за рамки новаторских идей, принципов и концепций, описанных в данном документе, а также преимуществ изобретения, изложенного в формуле изобретения. Следовательно, соответствующий объем описанных усовершенствований определяется только самым широким толкованием формулы изобретения, включая все такие модификации, изменения и удаления. Кроме того, порядок или последовательность любых процессов или этапов способа могут быть изменены согласно альтернативным вариантам выполнения.

Реферат

Изобретение относится к энергетике. Газовая турбина на базе авиационного двигателя содержит воздухозаборную камеру, компрессор, содержащий воздухозаборное устройство, сообщающееся с указанной камерой, камеру сгорания, турбину высокого давления и силовую турбину. С воздухозаборной камерой сообщается генератор принудительно подаваемого воздушного потока. В канале для поступающего в зону горения воздуха расположено перекрывающее устройство, расположенное и регулируемое с обеспечением перекрытия указанного канала и нагнетания давления в указанной воздухозаборной камере посредством генератора принудительно подаваемого воздушного потока до значения, достаточного для принудительного протекания находящегося под давлением воздуха через указанную турбину. Изобретение позволяет повысить эффективность повторного запуска газовой турбины. 2 н. и 22 з.п. ф-лы, 7 ил.

Комментарии