Многоступенчатый редукторный многороторный турбокомпрессор со ступенями обратного хода и радиальным расширителем - RU2111384C1

Код документа: RU2111384C1

Чертежи

Описание

Изобретение касается многоступенчатого редукторного многороторного турбокомпрессора с рабочими колесами, подключенными последовательно в направлении потока, закрепленными на двух или более параллельно друг к другу расположенных роторах (валах) с нарезанными зубьями, которые приводятся в движение напрямую центральным колесом или косвенно через зубчатые роторы по окружности центрального колеса.

Как известно, наружным приводом может быть электромотор, паровая или газовая турбина и т.д. Передача мощности на рабочее колесо компрессора при прямом приводе может производиться по схеме: зубчатый ротор (вал) привода - центральное колесо - зубчатый ротор рабочего колеса компрессора или центральное колесо - промежуточные шестерни - зубчатый ротор рабочего колеса компрессора.

У многороторных редукторных турбокомпрессоров согласно уровню техники [1] на каждом зубчатом роторе с одной или двух сторон шестерни расположено одно рабочее колесо компрессора. Между ступенями располагаются соединяющие трубопроводы.

Газ через всасывающую камеру в осевом направлении поступает на рабочее колесо и замедляется в спиральной камере. С увеличением компрессии, а тем самым с уменьшающимся объемным потоком всасывания ступенями компрессора для сохранения оптимальных чисел объемного потока, рабочие колеса по внешнему диаметру становятся все меньше, а число оборотов зубчатого ротора для сохранения окружной скорости вращения рабочих колес, необходимой для пропорции ступенчатой компрессии, становится все больше.

При максимальном диаметре центрального колеса, заданном заранее его максимальной окружной скоростью вращения, это ведет к постоянному уменьшению диаметров малой шестерни и меньшему числу ее зубьев.

При достижении предельного числа зубьев должны быть подключены еще промежуточные шестерни, чтобы иметь возможность и далее увеличивать число оборотов. Это приводит к дополнительным механическим потерям из-за трения на подшипниках и зубьях редуктора.

При высоких оборотах могут к тому же возникнуть и ротородинамические проблемы стабильности.

Решение [2], у которого пара рабочих колес расположена соответственно на каждом зубчатом валу только с одной стороны привода, обращенной от вала "спина к спине", представляет собой в части динамики ротора скорее ухудшение, кроме того, из-за радиального всасывающего штуцера, находящегося между корпусом редуктора и рабочим колесом, возникает большая отдаленность центра тяжести выступающей части ротора.

Обычно между отдельными ступенями компрессора располагается промежуточный охладитель (холодильник), который снова охлаждает газ до начальной температуры компрессии. Из-за этого и конечные температуры отдельных ступеней компрессора становятся с повышением температуры ступени соответственно ниже.

Если теперь в ходе процесса потребуется еще и высокая конечная температура, то конечная ступень для получения нужной конечной температуры должна работать с соответственно большей окружной скоростью вращения. Таким образом, еще более увеличивается число оборотов зубчатого ротора, что будет и далее обострять вышеназванные проблемы.

Во избежание высокой окружной скорости выходом могло бы явиться увеличение числа ступеней давления, например, с помощью большего (более крутого) угла выхода рабочего колеса, что, однако, ухудшит графическую характеристику в отношении предела насоса.

Другой возможностью было бы последовательное подключение двух ступеней посредством соединяющего трубопровода без промежуточного охладителя. Наряду с дополнительными производственными издержками на второй конец зубчатого ротора и две комплектные спиральные ступени здесь возникают дополнительные потери потока из-за двойного преобразования энергии давления и скорости, дополнительные потери из-за течи на выходе ротора из спиральной камеры и механического трения.

Задача изобретения состоит в том, чтобы создать редукторный многороторный турбокомпрессор, который не обладает недостатками технического уровня и отличается тем, что у турбокомпрессора такого рола, в частности, с высокими коэффициентами полного напора давления реализуется безупречное механическое соотношение при высоком общем КПД и малых издержках на изготовление.

Решение задачи достигается признаками, приведенными в главном пункте формулы изобретения. В п. 2 - 16 формулы дается описание преимущественных форм исполнения устройства. В п. 17 - 20 описаны признаки радиального экспандера - радиального турбинного расширителя, который образуется путем обратного поворота направления вращения и потока редукторного многороторного турбокомпрессора. В п. 21 описаны признаки, по которым оба варианта располагаются в одной общей машине.

У редукторного многороторного турбокомпрессора решение задачи согласно изобретению достигается тем, что у ступеней, следующих за ступенями низкого давления (первый или первый и второй зубчатый ротор), начиная с второго или третьего, несколько рабочих колес расположены последовательно между промежуточным подключением дискового диффузора и кольца обратного хода по меньшей мере на одном конце ротора.

Ступени низкого давления могут быть выполнены при этом как традиционные (отдельные), которые работают обычным способом с высокой окружной скоростью вращения и большой пропускной способностью, сильно уменьшая тем самым объемный поток.

Всасывание на первое рабочее колесо группы ступеней высокого давления, образованной одной или несколькими ступенями обратного хода и одной конечной спиральной ступенью, происходит через аксиальный всасывающий штуцер. Подсоединенный к рабочему колесу дисковый диффузор может быть выполнен безлопастным или с ведущей диффузорной лопастью.

Путем непосредственного перепуска выходного потока из дискового диффузора через кольцо обратного хода на примыкающую ступень и положения последней ступени каждой группы ступеней непосредственно рядом с корпусом редуктора образуется компактная конструкция, которая делает минимальным удаление центра тяжести рабочих колес от опорного подшипника, находящегося в корпусе редуктора.

Кроме того, путем непосредственного перепуска выходного потока на последующие ступени групп (ступеней) удается избежать потери давления из-за двойного преобразования давления (замедление до пропускной скорости трубопровода и последующее ускорение до входной скорости рабочих колес следующей ступени).

Благодаря разделению специфического процесса компрессии, производимого обычно рабочим колесом с высокой окружной скоростью и числом оборотов, на две или более ступеней, можно значительно снизить число оборотов, при этом, несмотря на увеличенный выступ ротора, можно получить более выгодные роторно-динамические характеристики.

В аэрогидродинамическом отношении выявляются следующие преимущества.

При сохранении чисел объемного потока со снижением числа оборотов увеличиваются диаметры рабочих колес, при сохранении диаметров рабочих колес увеличиваются числа объемного потока. Оба эффекта позитивно влияют на КПД потока при малых диаметрах рабочих колес, особенно применяемых в узлах высокого давления, и часто при малых числах объемного потока.

При встречном в направлении потока расположении группы ступеней высокого давления (каждая на обоих концах зубчатого ротора) между обеими группами ступеней высокого давления происходит значительное уравнивание аксиальных противоположного направления толчков (биений), вызываемых силами потока. Если, напротив, на конце ротора есть еще только одна группа ступеней высокого давления, то, в частности, в отношении меняющихся режимов работы на другом конце ротора устанавливается разгрузочный поршень, если для этого поршня с учетом положения с критическим числом оборотов нет больше места на конце ротора с группой ступеней согласно изобретению, которая в качестве отдельной ступени имеет увеличенный выступ вала.

Этот разгрузочный поршень особенно удобен для попеременного рабочего давления компрессора, когда газ, производящий аксиальное биение, направляется из камеры колеса позади последней ступени группы высокого давления, находящейся на том же роторе, в обратную сторону разгрузочного поршня, а газ, всосанный группой ступеней высокого давления, направляется на внешний конец разгрузочного поршня.

На кольцах обратного хода неохлаждаемых групп ступеней по причинам, обусловленным процессом работы, может возникнуть необходимость в установке входных или выходных штуцеров для подачи или удаления газа, если питающее или отводящее давление, заданное циклом работы, лежит в перепаде между входным и выходным давлением группы ступеней высокого давления.

Рабочие колеса могут быть соединены друг с другом путем цилиндрического зубчатого зацепления, и здесь целесообразно зацепление Хирта. Это делает возможным горизонтальное нераздельное исполнение колец камеры, как на обычной отдельной ступени.

Цилиндрическое зубчатое зацепление состоит из радиальных пазов, выбранных на торцевой поверхности рабочих колес. Они западают друг в друга (таким путем радиально отцентрованы) и передают крутящий момент.

Элементы конструкции, соединенные друг с другом зубчатым зацеплением, закрепляются по оси с помощью центрального расширяющегося винта, который завинчивается в зубчатом роторе. Элементы цилиндрического зубчатого зацепления могут изготавливаться тоже раздельно и закрепляться на рабочих колесах.

Чтобы сократить число аксиально разъемных соединений ротора из-за радиальных встречных смещений узлов ротора, возможных в пределах их рабочих допусков, может возникнуть необходимость жестко соединить между собой рабочие колеса одной группы ступеней, например, путем прессового соединения и закрепить на роторе только путем одного цилиндрического зацепления. Для этого потребуется один горизонтальный стык (прорез) на кольце камеры, расположенном между рабочими колесами одной группы ступеней. Внешний корпус может оставаться при этом цельным, нераздельным, включая крышку со стороны всасывания и давления.

Цилиндрическое зубчатое зацепление может быть при этом размещено на соединительной ступице колесной группы таким образом, что оно будет находиться примерно в центре тяжести массы рабочих колес.

В соответствии с другой формой исполнения изобретения внутренний корпус выполнен с горизонтальным стыком и окружен неразделенным по горизонтали внешним корпусом. В этом случае весь ротор может быть вмонтирован в редуктор без раскладки веса. В отличие от горшочной конструкции у однороторных компрессоров горизонтально неразделенная крышка не может на стороне редуктора закрывать остов рубашка.

Утечки газа в атмосферу при его высоких давлениях из-за имеющегося горизонтального стыка предотвращаются понижением промежуточного давления в камере редуктора между внутренним корпусом и корпусом редуктора через разгрузочные трубопроводы.

При многоступенчатом расположении рабочих колес из-за термического растяжения ротора целесообразно выполнять колеса с диском покрытия. Это возможно и при низких окружных скоростях группы ступеней высокого давления по отношению к одноступенчатому исполнению с высокими окружными скоростями.

Если, несмотря на снижение числа оборотов зубчатого ротора из-за сильно выступающего конца ротора с группой ступеней высокого давления, станет слишком низким критическое число оборотов, то для его повышения согласно изобретению первое рабочее колесо группы в целях снижения массы ротора и смещения центра тяжести выполняется с меньшим внешним диаметром, чем колеса последующих ступеней и/или в случае необходимости без диска покрытия. Другие варианты заключаются в том, чтобы выполнить одно или несколько колес (рабочих) из материала с плотностью ниже стали, например, титановых или алюминиевых сплавов.

Проблемы роторной динамики, в особенности с далеко выступающими роторами в диапазонах высокого давления в преимущественной форме исполнения изобретения, разрешаются путем использования активных магнитных подшипников, которые держат ротор в его позиции и обладают регулируемой амортизацией.

В частности, при относительно длинном выступе ротора с группами ступеней высокого давления согласно изобретению должны предотвращаться субсинхронные колебания вала, которые могут появиться при высоких давлениях газа. Для надежного предотвращения вызывающих их завихряющих потоков в лабиринтах уплотнения рабочего колеса и ротора стенки корпуса камер колеса снабжены в этом случае пазами (канавками), дробящими завихрение, которые "изымают" завихрение из утечного потока уже перед поступлением в лабиринтное уплотнение.

Для остаточного завихрения, которого все же следует ожидать, лабиринтные уплотнения на входной стороне утечного потока снабжены дробящими (гасящими) завихрение ребрами, расположенными вертикально окружному направлению. Из радиально внешней зоны колесных камер газ затвора без завихрения или с противозавихрением дополнительно направляется в лабиринт, который препятствует проникновению крутящего утечного потока из колесной камеры в лабиринтное уплотнение.

Для достижения широкого рабочего диапазона при высоком КПД частичной нагрузки у компрессоров применяются передние ведущие и повторные ведущие колеса с регулируемыми диффузорными направляющими лопатками.

У групп рассматриваемых здесь ступеней в отношении издержек изготовления и аэрогидродинамики представляется целесообразным снабдить первую ступень одной группы аксиальным передним ведущим колесом, а последующую ступень - регулируемым повторным ведущим колесом до конечной спирали.

Благодаря обратному повороту направления потока редукторной многороторной турбомашины, задуманной как многороторный редукторный турбокомпрессор, т.е. вход газа на стороне высокого давления, а выход - на стороне низкого давления при обратном направлении вращения, турбомашина работает при принципиально одинаковой конструкции с радиальным расширителем - экспандером. В отношении традиционной конструкции, благодаря расположению ступеней в зоне высокого давления, согласно изобретению достигается постоянный или даже повышенный градиент на конец зубчатого ротора при хорошей стабильности колебаний.

Выходная спираль компрессора становится при этом входной спиралью радиального экспандера, дисковый диффузор с лопатками или без них становится входным ведущим колесом, всасывающий штуцер группы ступеней - выходным диффузором. Кольцо обратного хода здесь может быть выполнено с лопастями или без них. Только профилирование решеток, образуемых лопастями турбины, рабочих направляющих лопастей и лопастей обратного хода приспосабливается к обратному направлению потока.

При высоких режимах давления, т.е. здесь при больших градиентах энтальпии, объемные потоки газа к началу понижения давления еще очень малы и для получения оптимальных чисел объемного потока требуют малого диаметра рабочих колес. Число оборотов ротора с целью сохранения окружной скорости, необходимой для соответствующего градиента энтальпии, должно быть соответственно высоким. При обычном расположении ступеней это привело бы к тем же проблемам с зубчатой передачей, что у компрессоров.

Посредством новой конструкции достигаются преимущества и в комбинации компрессоров с радиальными экспандерами в одном общем корпусе редуктора. Путем комбинации групп ступеней высокого давления с компрессорами и радиальными экспандерами на одном общем роторе с нарезанными зубьями могут понизиться расходы на изготовление. Для уравнивания оптимального числа оборотов при заданном соотношении давления в ступенях турбины и градиента энтальпии можно варьировать и оптимировать количество ступеней компрессора и радиального экспандера ротора.

Сущность

изобретения поясняется ниже чертежами, на которых показано:

на фиг. 1 - торцевая сторона

многоступенчатого многороторного турбокомпрессора с редуктором в соответствии с уровнем техники с

тремя зубчатыми роторами;

на фиг. 2 - нижний горизонтальный стык турбокомпрессора, разрез

A-A на фиг. 1;

на фиг. 3 - верхний горизонтальный стык турбокомпрессора согласно фиг. 1,

узел низкого давления которого выполнен согласно фиг. 2, разрез B-B на фиг. 1;

на фиг. 4

- конец зубчатого ротора многороторного турбокомпрессора в соответствии с техническим уровнем согласно

фиг. 1, разрез по вертикали;

на фиг. 5 - нижний горизонтальный стык турбокомпрессора

согласно изобретению с обычным ротором низкого давления и ротором высокого давления новой конструкции со

ступенями III и VI, разрез A-A;

на фиг. 6 - нижний горизонтальный стык

турбокомпрессора согласно изобретению со ступенями IV и V новой конструкции, разрез A-A;

на фиг. 7 - верхний

стык турбокомпрессора согласно изобретению, узел низкого давления которого

выполнен как на фиг. 2 с двумя ступенями новой конструкции V, VI, VII, VIII на концах ротора, разрез B-B;

на фиг. 8

- верхний горизонтальный стык турбокомпрессора согласно изобретению с

двумя ступенями новой конструкции и разгрузочным поршнем на другом конце ротора, разрез В-В;

на фиг. 9 - конец зубчатого

ротора аналогично фиг. 7 с разгрузочным поршнем, интегрированным в

рабочее колесо, разрез по горизонтали;

на фиг. 10 - конец зубчатого ротора с первой ступенью без диска покрытия, разрез по

горизонтали;

на фиг. 11 - конец зубчатого ротора с двумя

рабочими колесами горячей посадки на валу, разрез по вертикали;

на фиг. 12 - дополнительные каналы питания, разрез по

горизонтали согласно фиг. 10;

на фиг. 13 - дополнительные

каналы отбора, разрез по горизонтали согласно фиг. 10;

на фиг. 14 - горизонтальный стык турбокомпрессора согласно

изобретению с активной магнитной опорой, разрез;

на фиг. 15

- верхний горизонтальный стык турбокомпрессора согласно изобретению с активной радиальной магнитной опорой и аксиальными

гребенчатыми упорными подшипниками, разрез;

на фиг. 16 - конец

зубчатого ротора как на фиг. 7 с двумя рабочими колесами, диском покрытия и только одним цилиндрическим зубчатым зацеплением,

разрез по горизонтали;

на фиг. 17 - конец зубчатого ротора

турбокомпрессора согласно изобретению с зацеплением по Хирту в центре тяжести ступеней, разрез.

На фиг. 18 - конец

ротора турбокомпрессора согласно изобретению с пазами вихрегашения и

вводом газа затвора, разрез;

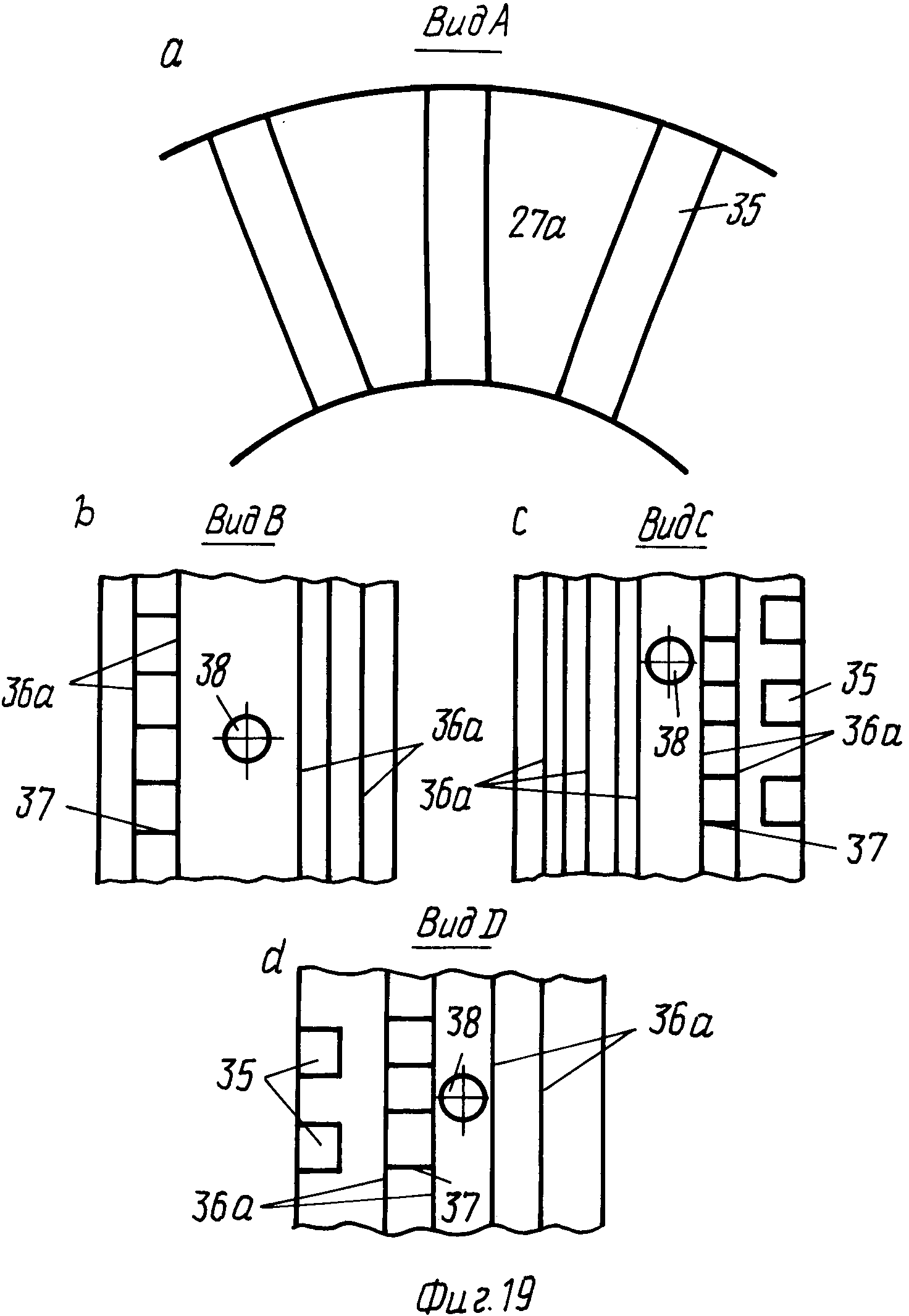

на фиг. 19b - вид по стрелкам A, B, C, D на фиг. 18;

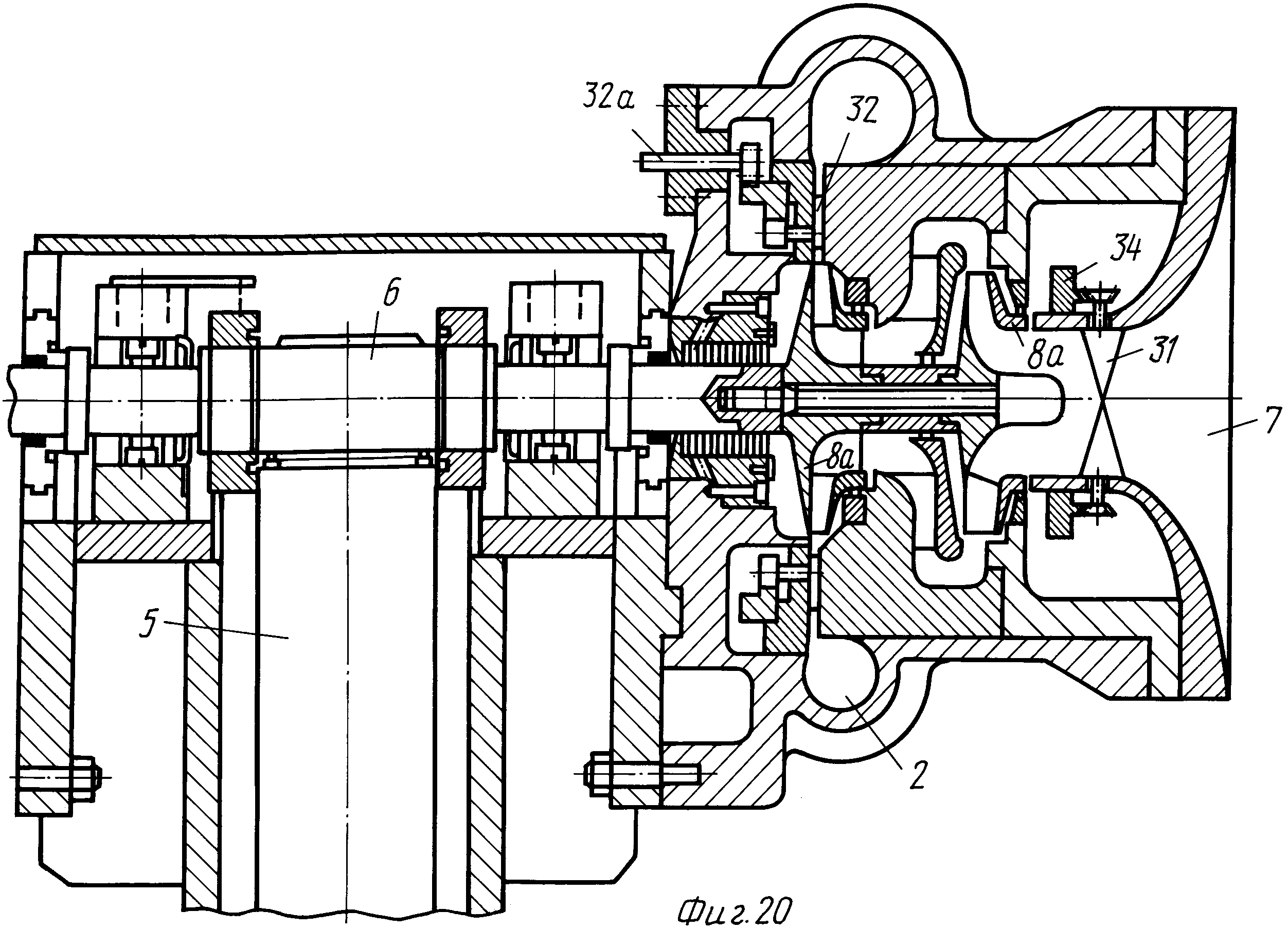

на фиг. 20 - конец ротора

турбокомпрессора согласно изобретению с аксиальным передним ведущим

колесом на первой ступени и радиальным повторным ведущим колесом на последней ступени, разрез по вертикали;

на фиг. 21

- нижний горизонтальный стык радиального экспандера согласно

изобретению с зубчатым ротором и ступенями высокого давления I - IV и зубчатым ротором с обычными ступенями низкого давления V и VI, разрез

A-A;

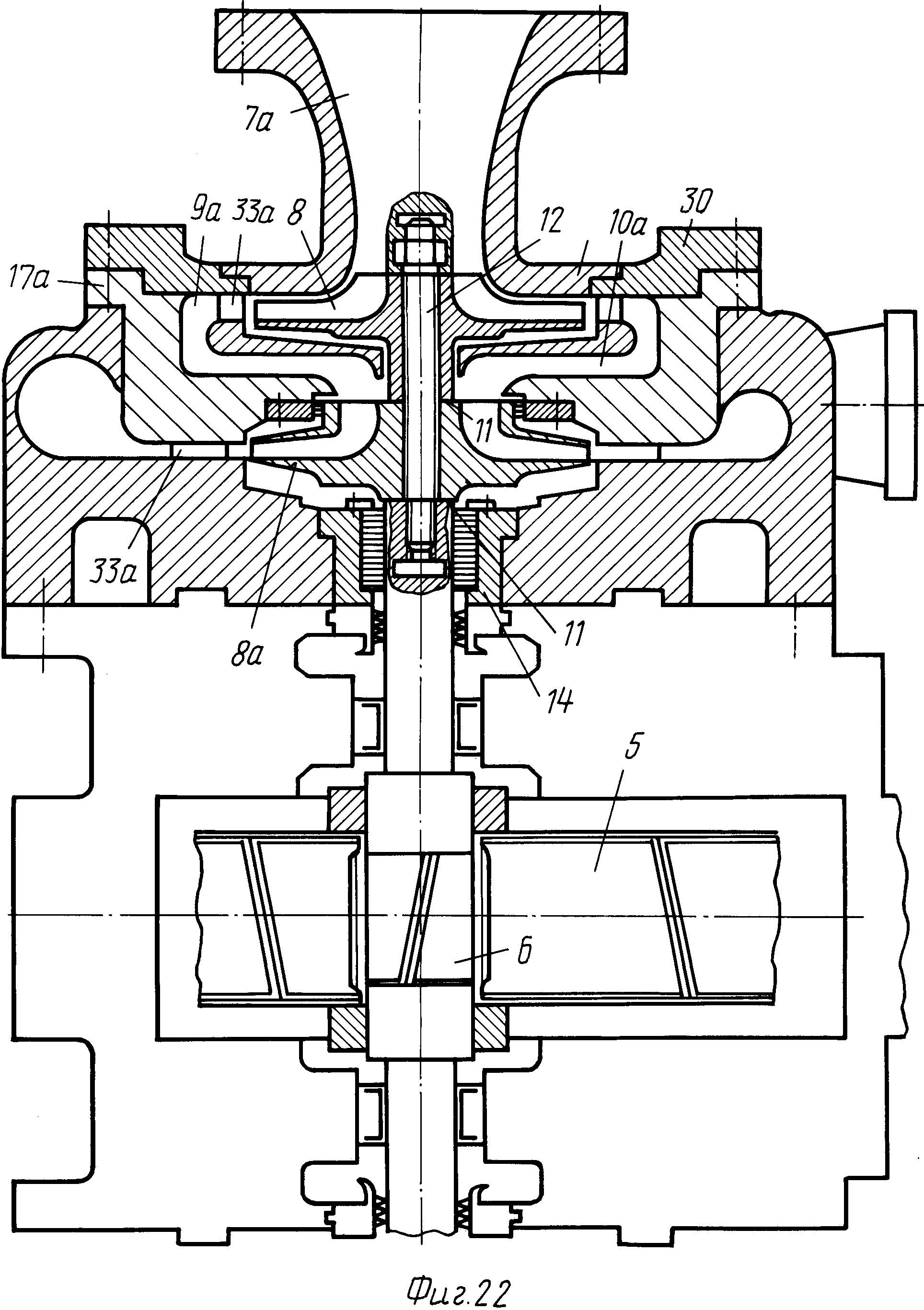

на фиг. 22 - конец зубчатого ротора

радиального экспандера, разрез по горизонтали;

на фиг. 23 - горизонтальный стык многороторной редукторной турбомашины с зубчатым ротором со

ступнями высокого давления II и III

турбокомпрессора, а также ступень высокого давления I и II радиального экспандера и зубчатого ротора со ступенью III радиального экспандера, разрез A-A.

На фиг. 1 показан вид со стороны торца известного турбокомпрессора, на корпусе редуктора (1) закреплены три ступени компрессора со спиральными камерами (2), которые приводятся в действие центральным приводным валом (3) или ротором с нарезанными зубьями (4), расположенным по окружности центрального колеса.

Фиг. 2 изображает в разрезе стык турбокомпрессора такой конструкции. Газ поступает через всасывающую камеру (7) на рабочее колесо (8). В спиральной камере (2) происходит замедление газового потока.

По причине увеличения компрессии в целях сохранения оптимального числа объемного потока рабочие колеса ступеней I - IV рассчитаны так, что их внешний диаметр постоянно уменьшается.

На фиг. 3, где в разрезе показан верхний горизонтальный стык турбокомпрессора согласно фиг. 1, видны конструктивные узлы - редуктор (5 и 6), рабочие колеса (8a), корпус редуктора (1). Узел низкого давления указан на фиг. 2. Фиг. 4 на вертикальном разрезе конца зубчатого ротора (6) поясняет конструктивные признаки редукторного многороторного компрессора с уровнем техники согласно фиг. 1.

Схематическое построение турбокомпрессора согласно изобретению дает фиг. 5.

Турбокомпрессор со спиральными камерами (2) и всасывающими штуцерами (7) снабжен обычным традиционным ротором (6) низкого давления со ступенями I и II и согласно изобретению ротором (6) высокого давления со ступенями III, IV, V, VI. На роторе (6) высокого давления расположены соответственно два рабочих колеса (8a) компрессора на том же конце ротора в том же направлении потока. Промежуточно подключены дисковые диффузоры (9) и кольца (10) обратного хода.

Фиг. 6 - это сечение нижнего горизонтального стыка турбокомпрессора согласно изобретению со ступенями IV и V также согласно изобретению, причем на зубчатом роторе (6) размещены два рабочих колеса (8a). Промежуточно здесь подключены также дисковые диффузоры (9) и кольца (10) обратного хода.

На фиг. 7 в разрезе дан верхний горизонтальный стык турбокомпрессора согласно изобретению, где видны конструктивные узлы каждых двух ступеней высокого давления (V, VI, и VII, VIII) на концах ротора (6). Узел низкого давления у этого турбокомпрессора выполнен в обычной конструкции согласно фиг. 2. При этом первое рабочее колесо (8a) группы ступеней высокого давления показывает уменьшенный внешний диаметр. Закрепление рабочего колеса производится при этом посредством известного зацепления Хирта - цилиндрического зубчатого зацепления (II) с центральным крепежным винтом (12).

Путем аксиального встречного расположения обеих групп ступеней происходит выравнивание аксиального биения (толчков), производимого каждой группой ступеней вследствие разности давлений перед и после рабочего колеса.

Перед турбокомпрессором согласно фиг. 8, т. е. компрессором с двумя ступенями высокого давления на одном конце зубчатого ротора (6), на противоположном его конце размещен разгрузочный поршень (15) внутри камеры (13), которая служит для выравнивания аксиального биения. На этом примере сжатый газ из камеры колеса (27) через газовод (24a) подается во внутреннюю камеру (28a) на разгрузочный поршень, в то время как внешняя камера (28) через разгрузочный газовод (24) опускается к всасывающему штуцеру (7) первой ступени группы в уровне давления.

Фиг. 9 - конец зубчатого ротора (6) в разрезе показывает конструктивное исполнение с двумя рабочими колесами компрессора с диском покрытия (8a), причем оба рабочих колеса (8a) имеют одинаковый внешний диаметр. Внутренний корпус (17) - нераздельный, цельный, во второе рабочее колесо (8a) интегрирован разгрузочный поршень (15).

Фиг. 10 в горизонтальном сечении показывает конец зубчатого ротора (6) с нераздельным внутренним корпусом другого исполнения (17a). Первое рабочее колесо (8) без диска покрытия имеет уменьшенный внешний диаметр по сравнению с последующей ступенью уже с диском покрытия (8a).

На фиг. 11 виден конец зубчатого ротора (6) турбокомпрессора согласно изобретению с двумя рабочими колесами (8a) горячей посадки на валу с помещенным между ними уплотнением (29). Внутренний корпус (18) компрессора разделен по горизонтали и винтовым скреплением соединен со всей нижней частью на корпусе редуктора. Верхняя часть (18a) внутреннего корпуса винтовым соединением крепится с нижней частью (18b) после закладки зубчатого ротора (6). Затем поверху на них надевается цельный внешний корпус (19) и в аксиальном направлении свинчивается со средней (25a) и верхней (25) частью корпуса редуктора, благодаря чему образуется дополнительная камера (26), где можно убрать давление разгрузочным газоводом (24).

Турбокомпрессор согласно фиг. 10 в горизонтальном сечении согласно фиг. 12 дополнительно имеет газовые каналы питания (20) между ступенями компрессора, которые оканчиваются в крышке (30) со стороны всасывания.

На фиг. 13 в соответствии с сечением на фиг. 10 видны дополнительные каналы газоотбора, обозначенные между обеими изображенными ступенями компрессора и оканчивающиеся в крышке (30) на стороне всасывания.

Фиг. 14 - в разрезе верхний горизонтальный стык многороторного редукторного турбокомпрессора согласно изобретению с рабочими колесами (8a) должен указывать на наличие радиальных (22) и одного аксиального магнитного подшипника (23), которые уравновешивают проблемы динамики, в то время как они посредством сенсоров удерживают ротор (6) в желаемом положении.

Фиг. 15 - в разрезе верхний горизонтальный стык многороторного редукторного турбокомпрессора согласно изобретению с рабочими колесами (8а) показывает радиальные магнитные опоры (22). Остаточные аксиальные толчки здесь воспринимаются обычным традиционным образом гребенчатыми упорными подшипниками (39) через центральное колесо (5) аксиальным упорным подшипником вала (3).

Фиг. 16 - в горизонтальном сечении конец ротора (6) - представляет конструктивный вариант с двумя рабочими колесами компрессора с диском покрытия (8a), причем оба рабочих колеса (8a) имеют одинаковый внешний диаметр. Оба колеса жестко связаны друг с другом, здесь рабочее колесо (8a) изображено с диском покрытия при горячей посадке на удлиненной ступице колеса (8b). Тем самым необходимо только одно зубчатое зацепление по Хирту (II), однако внутренний корпус должен быть выполнен как раздельный (18a, 18b) для монтажа. Во второе рабочее колесо 8b введен разгрузочный поршень (15).

Фиг. 17 переставляет конструктивные детали крепления рабочих колес (8a, 8b). Второе колесо (8b) своей удлиненной ступицей с группами ступеней высокого давления охватывает конец ротора (6), на торцевой стороне которого выфрезеровано зацепление по Хирту. В удлиненную ступицу на выступе (42) по причинам технологии изготовления установлено кольцо (11a) с противоцилиндрическим зацеплением. Первое рабочее колесо (8a) путем центрирования (43) жестко соединено с вторым колесом (8b), используя горячую посадку, пайку, сварку.

Оба рабочих колеса (8a, 8b) вместе установлены на конце ротора (6) с помощью винта крепления (12).

Фиг. 18, а также 19a, b, c, d показывают конструктивные детали гашения завихрений и ввода газа затвора. Указанные на фиг. 18 буквы A, B, C, D означают увеличение секторов на фиг. 19a, b, c, d.

В камере (27) первого и второго рабочего колеса (8a, 8b) со стороны диска покрытия и в камере второго колеса (8b) со стороны колесного диска проделаны радиальные пазы (35) для гашения завихрений, которые должны дробить завихренные потоки, образованные в течи в направлении лабиринтных уплотнений (36) колес (8a, 8b), ротора (6) и разгрузочного поршня (15) внешними поверхностями рабочих колес.

В лабиринтных уплотнениях (36) со стороны газового входа вертикально окружному направлению расположены ребра (37) для гашения завихрений, которые должны ликвидировать завихренные составные скорости потока.

Вследствие разности давления между радиально внешней зоной камер (27) колеса и всасывающим отверстием рабочих колес (8а, 8b) поток газа затвора по сверленым отверстиям (38) направляется в лабиринтные уплотнения (36) колес (8a, 8b), чтобы предотвратить возможное проникновение все еще завихренного потока из колесной камеры, смежной с лабиринтным уплотнением (36). У разгрузочного поршня (15) происходят соответствующие циклы.

Лабиринтное уплотнение (36) на промежуточной ступице (40) между ступенями обеспечивается газом затвора из колесной камеры последующей ступени через сверленые отверстия (38).

На фиг. 20 перед первой ступенью компрессора изображено переднее ведущее колесо (31) с регулировочным устройством (34), а после второй ступени повторное ведущее колесо (32) с аналогичным устройством (32a).

Фиг. 21 показывает схематическую структуру радиального экспандера согласно изобретению на примере нижнего горизонтального стыка. Радиальный экспандер снабжен согласно изобретению ротором (6) высокого давления со ступенями V и VI. На роторе (6) на том же конце зубчатого вала (6), в том же направлении потока расположены соответственно два рабочих колеса (8a) экспандера.

Из входной камеры (2a), выполненной как спиральная, и ведущего колеса (33a), размещенного в камере дискового кольца (9a), газ поступает на рабочее колесо (8a), затем через кольцо (10a) обратного хода - на вторую ступень, а оттуда - на выходной конусный диффузор (7a) радиального экспандера.

На фиг. 22 в разрезе по горизонтали показан конец зубчатого ротора (6) радиального экспандера с цельным внутренним корпусом (17a). На входе рабочих колес в камере дискового кольца (9a) размещены входные ведущие колеса (33a). Кольцо обратного хода (10a) выполнено здесь без лопастей и служит для обратного поворота и притом в качестве радиального диффузора после первого рабочего колеса (8a).

Фиг. 23 представляет комбинацию редукторной многороторной турбомашины вместе с турбокомпрессором согласно изобретению (левая сторона рисунка) с радиальным экспандером (правая сторона рисунка), причем турбокомпрессор нагнетает другую среду, отличную от той, которая разряжается в радиальном экспандере. В зоне высокого давления при работе турбокомпрессора (группы ступеней II и III), а также в момент расширения в радиальном экспандере (группы I и II) разнообразные объемные потоки малы и допускают равновысокое число оборотов зубчатого ротора.

Путем расположения на одном роторе (6) снижаются расходы на изготовление комбинированной редукторной многороторной турбомашины, а аксиальные толчки балансируются.

В зоне низкого давления при работе компрессора (ступень I) и расширении радиального экспандера (ступень III) объемные потоки составляют одинаковый порядок величин, благодаря чему и здесь расположение соответствующих ступеней на одном общем зубчатом роторе (6) дает свои преимущества.

Реферат

Изобретение предназначено для повышения давления и перемещения газов. Рабочие колеса (8, 8а) подключены последовательно в направлении потока и закреплены на двух или более параллельно друг другу расположенных роторах (6). Последние имеют нарезанные зубья, приводимые в движение напрямую центральным колесом (5) или косвенно через роторы (6) по периметру центрального колеса (5). При этом у ступеней высокого давления, следующих за ступенями низкого давления (первый или первый и второй зубчатые роторы), после второго или третьего ротора (6) несколько рабочих колес (8, 8а) установлены последовательно друг за другом. Они имеют промежуточно подключенные дисковые диффузоры (9) и кольца обратного хода (10) по меньшей мере на одном конце зубчатого ротора (6). Путем обратного поворота направления потока, т.е. входа газа на стороне высокого давления и выхода на стороне низкого давления, а также при одновременном обратном повороте направления вращения и при принципиально одинаковой конструкции образуется турбинный расширитель радиального типа - радиальный экспандер. 20 з.п. ф-лы, 23 ил.

Комментарии