Способ получения флоккулированных частиц наполнителя - RU2680996C2

Код документа: RU2680996C2

Чертежи

Описание

Изобретение относится к способу получения флоккулированных частиц наполнителя, флоккулированным частицам наполнителя, получаемым с помощью упомянутого способа и их применению, а также к продуктам, содержащим упомянутые флоккулированные частицы наполнителя.

Минеральные материалы и связующие вещества являются одними из основных составляющих, применяемых в производстве разнообразных продуктов, таких как краски, бумага и пластические материалы. В этом отношении, минеральные материалы обуславливают механические и оптические свойства, тогда как связующие вещества, как правило, на основе латекса и в форме водных суспензий или дисперсий, обеспечивают необходимую адгезию и когезию для соответственных составляющих получаемого конечного продукта.

Во избежание логистических трудностей, связанных с раздельным использованием минеральных веществ и связующих веществ, а также во избежание нежелательных физических и химических взаимодействий, проявляющихся в сопоставимых смесях минеральных материалов и связующих веществ, разработаны самосвязывающиеся пигментные частицы, известные в индустрии. В этом отношении, самосвязывающиеся пигментные частицы со свойствами как минерального материала, так и связующего вещества, могут быть непосредственно использованы в различных областях применения. Этот уникальный продукт под названием самосвязывающиеся пигментные частицы относится к отдельным твердым частицам, образованным из минерального материала и связующего вещества, которые тесно связаны друг с другом. Внутренние силы когезии таковы, что обеспечивают отличную механическую стабильность самосвязывающимся пигментным частицам.

Самосвязывающиеся пигментные частицы могут быть получены из минеральных материалов, содержащих карбонат кальция, например, из материалов на основе природного минерального пигмента, которые обычно получают посредством процесса, обеспечивающего, по меньшей мере, одну стадию измельчения минеральных материалов в присутствии связующего вещества. Измельчение относится к процессу, приводящему к уменьшению размера частиц, то есть, минеральные материалы в самосвязывающихся пигментных частицах имеют меньший диаметр, чем исходный минеральный материал, используемый для их производства. Такие самосвязывающиеся пигментные частицы описаны в ряде документов, включая международные публикации WO 2006/008657, WO 2006/128814 и WO 2008/139292. Способы получения самосвязывающихся пигментных частиц также известны из европейских патентных заявок EP 2505614 А1, EP 2505615 A1, EP 2565237 A1, EP 2565236 A1, EP 2662416 A1, EP 2379649 A1, EP 2662417 A1, и EP 2662419 A1. Европейская патентная заявка EP 1747252 А1 относится к способу получения модифицированных по поверхности неорганических наполнителей.

Способы получения самосвязывающихся минеральных пигментных частиц, известных в данной области, часто ограничены получением или со-измельчением суспензий с низким содержанием твердых веществ. Однако, получение суспензий с низким содержанием твердых веществ имеет недостаток, заключающийся в том, что полученный измельченный продукт должен быть концентрирован перед транспортировкой на другие установки для дальнейшей обработки. Очень часто во время стадии концентрирования, требующей больших затрат времени и энергии, наблюдается нежелательная потеря полимерного связующего вещества, и, дополнительно, образование нежелательных агломератов. Кроме того, процессы известного уровня техники часто приводят к суспензии с высоким общим содержанием органических веществ в водной фазе измельченной суспензии. К тому же, добавление диспергирующего агента, однако, в числе прочего, оказывает воздействие на адсорбцию связующего вещества на частицах во время со-измельчения.

Обнаружена еще одна проблема, которая очень часто оказывает значительное воздействие на механические и оптические свойства бумаги и бумажных покрытий из таких самосвязывающихся пигментных частиц, в отношении связывания волокон с такими самосвязывающимися пигментными частицами. Суспензии самосвязывающихся пигментных частиц часто снижают механические и оптические свойства соответствующих конечных продуктов. Одна из причин этого может заключаться в форме самосвязывающихся пигментных частиц, которая могла бы препятствовать взаимодействию между самосвязывающимися пигментными частицами и бумажными волокнами. Таким образом, для получения бумажных изделий с хорошо сбалансированными механическими и оптическими свойствами, необходимо обеспечить оптимальные поверхности раздела в зоне взаимодействия между самосвязывающимися пигментными частицами и бумажными волокнами.

Кроме того, высокий уровень наполнителя в бумаге необходим, так как он мог бы обеспечить возможность уменьшения количества древесных волокон в бумаге. Кроме того, бумага с высоким содержанием наполнителя будет быстрее сохнуть, и, в результате это сможет привести к ускорению работы бумагоделательной машины. Таким образом, добавление наполнителя на высоком уровне может снизить издержки производства бумаги и сэкономить природные ресурсы. Однако, такой высокий уровень наполнителя часто уменьшает площадь контакта между оставшимися волокнами. В результате удерживания большого количества наполнителя с субоптимальной формой получают более cлабый/рыхлый лист, который может легче разорваться на бумагоделательных машинах, клеильных машинах, устройствах для нанесения покрытий, намоточных устройствах, печатных машинах, печатных станках или копировальных устройствах.

Патентная заявка США 5611890 А относится к прочной, мягкой санитарно-гигиенической бумаге с наполнителем, содержащей нецеллюлозный состоящий из частиц наполнитель, где упомянутый наполнитель составляет от 5 до 50% масс. упомянутой санитарно-гигиенической бумаги. В международной публикации WO 03/087472 А1 раскрыта обработка наполнителя, включающая в себя получение набухших крахмально-лактексных композиций, и добавление упомянутых композиций к суспензии наполнителя. Применение этих обработанных наполнителей во время производства бумаги позволяет улучшить удерживание наполнителя и получить бумагу с наполнителем, при этом добавление наполнителя оказывает только минимальное отрицательное воздействие на прочностные свойства. Материал наполнителя для производства бумаги, который был обработан по поверхности катионным полимером, описан в заявке на патент CA 2037525 А1. В статье «Improvement of paper properties using starch-modified precipitated calcium carbonate filler» Zhao et al., TAPPI Journal 2005, vol. 4(2), затронута тема наполнителей на основе серийно выпускаемого осажденного карбоната кальция, которые были модифицированы сырьевыми кукурузными и картофельными крахмалами. Эти модифицированные наполнители использовались в качестве наполнителей для производства бумаги с целью улучшения прочности бумаги с высоким содержанием наполнителя.

Также в производстве бумаги было предложено применять композиции предварительно флоккулированного наполнителя. В таких композициях предварительно флоккулированного наполнителя наполнитель в водной суспензии дополнен флоккулянтом, который модифицирует состояние и в некоторых случаях эффективный размер частиц наполнителя. Такие композиции могут обладать улучшенной способностью к флоккуляции на бумажных волокнах, что обеспечивает более высокие уровни введения наполнителя в бумагу при одновременном поддерживании хороших прочностных и оптических свойств. Способы приготовления стабильных дисперсий флоккулированных частиц наполнителя для применения в процессах производства бумаги описаны в международных публикациях WO 2014/070488 A1, WO 2013/158811 A1, WO 2010/126712 A1 и WO 2009/036271 A1. WO 2013/107933 A1 относится к способу получения бумаги, включающему в себя использование дисперсии предварительно обработанного наполнителя, содержащей флоккулированный осадок.

Ввиду вышеизложенного, улучшение способа получения самосвязывающихся пигментных частиц по-прежнему представляет интерес для специалистов в данной области.

В соответствии с этим, задачей настоящего изобретения является предоставление частиц наполнителя, которые являются самосвязывающимися, и, соответственно, не требуют присутствия связующего вещества во время процессов получения бумаги. Было бы желательно обеспечить самосвязывающиеся частицы наполнителя, которые улучшают связывание волокон в бумаге и бумажных покрытиях и самосвязывающихся частиц наполнителя, и, таким образом, позволяют обеспечить производство бумажных изделий или ворсовых материалов с хорошо сбалансированными механическими и оптическими свойствами. В особенности, желательно, предоставить частицы наполнителя, которые проявляют хорошее удерживание в процессах получения бумаги, и устраняют использование больших количеств веществ для повышения удерживания наполнителя.

Особенно было бы желательно обеспечить способ изготовления таких частиц наполнителя, где не требуется подвергать минеральные пигментные частицы соизмельчению со связующим веществом, поскольку размалывание представляет собой стадию, которая требует больших затрат и большого количества времени. Кроме того, структура наполнителя может измениться во время размалывания, и, следовательно, характеристики минеральных пигментных частиц после размалывания могут различаться. К тому же, желательно предоставить способ для изготовления конкретных частиц наполнителя, позволяющий контролировать некоторые свойства бумаги, например, степень белизны, непрозрачность, воздухопроницаемость, рыхлость, пригодность для печатания, или механические свойства.

Вышеупомянутые и другие задачи решаются с помощью объекта изобретения, как определено в настоящем документе в независимых пунктах формулы изобретения.

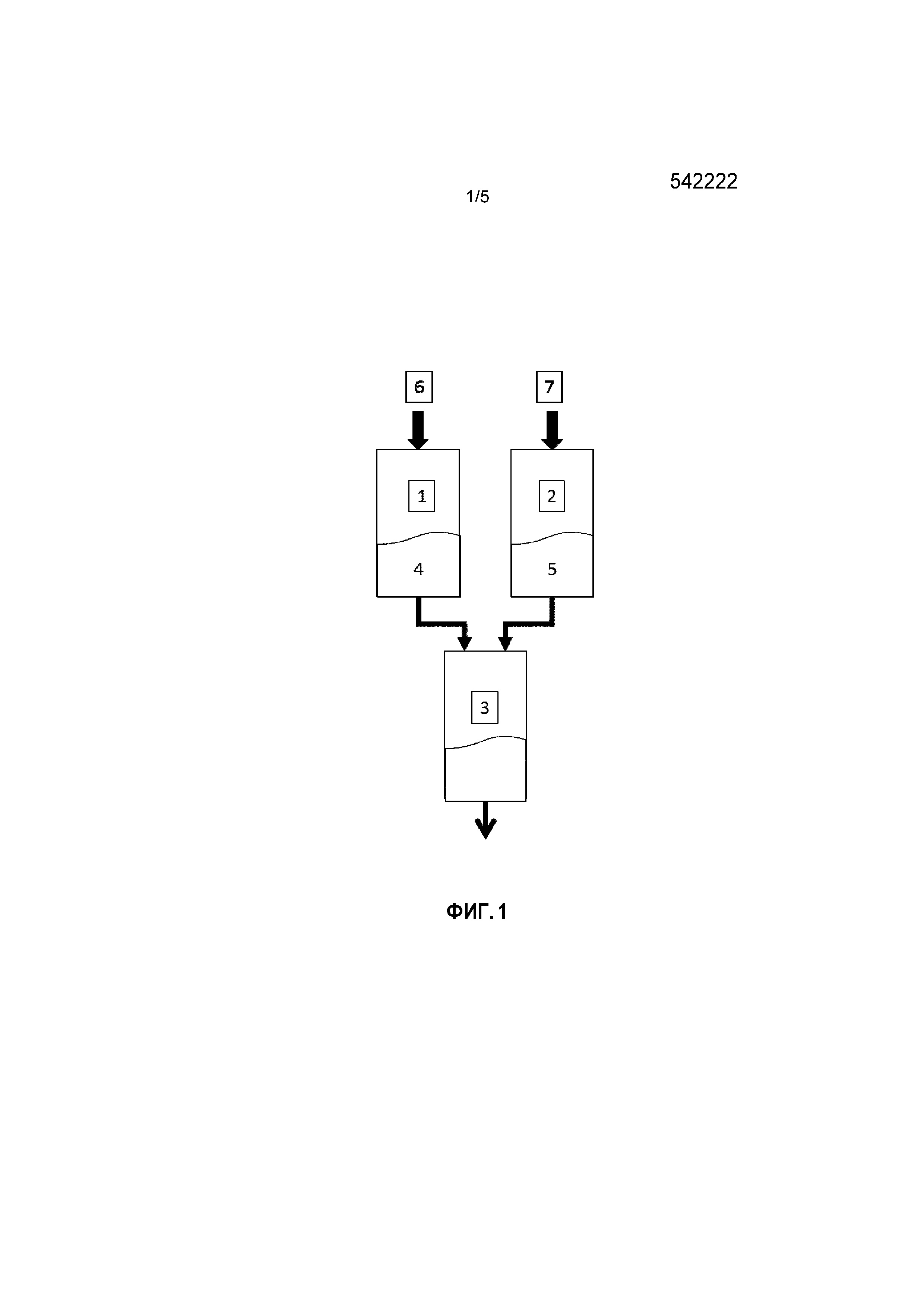

В соответствии с одним из аспектов настоящего изобретения, представлен способ получения флоккулированных частиц наполнителя, включающий в себя стадии

а) обеспечения, по меньшей мере, двух водных суспензий, каждая из которых содержит, по меньшей мере, один материал-наполнитель, отличающихся тем, что

i) первая водная суспензия S1 содержит, по меньшей мере, одну флоккулирующую добавку А, и

ii) вторая водная суспензия S2 содержит, по меньшей мере, одну флоккулирующую добавку В, которая отличается от флоккулирующей добавки А,

и

iii) по меньшей мере, один материал-наполнитель в первой водной суспензии S1 и второй водной суспензии S2 отличается, и

b) комбинирования, по меньшей мере, двух водных суспензий, обеспечиваемых на стадии а), путем соединения их вместе с получением водной суспензии SM флоккулированных частиц наполнителя, где массовое соотношение, по меньшей мере, одного материала-наполнителя в первой водной суспензии и второй водной суспензии S1:S2 составляет от 1:100 до 100:1.

В соответствии с другим аспектом настоящего изобретения, предоставляют способ получения ворсового материала, включающий в себя стадии а) и b) способа согласно настоящему изобретению, отличающийся тем, что водную суспензию SM флоккулированных частиц наполнителя, получаемую после технологической стадии b), комбинируют на дополнительной стадии с) с синтетическими и/или природными волокнами, и получающуюся в результате суспензию SMF подвергают обработке на стадии удаления воды d) с получением ворсового материала.

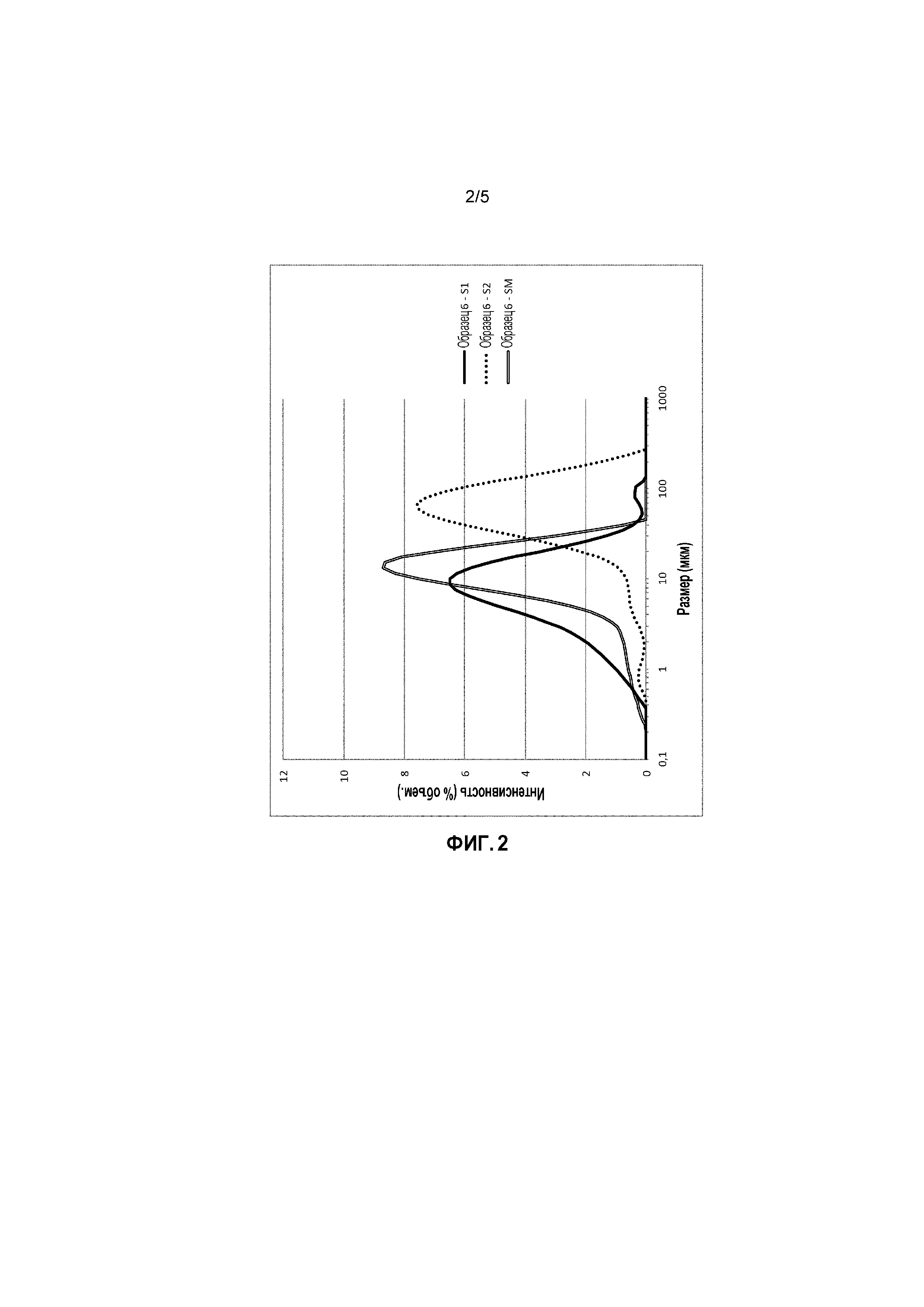

В соответствии с еще одним аспектом настоящего изобретения, предоставляют суспензию флоккулированных частиц наполнителя, получаемую способом согласно настоящему изобретению, отличающуюся тем, что частицы наполнителя имеют мономодальное распределение частиц по размеру и/или определяемую по объему полидисперсность частиц, выраженную как полная ширина на полувысоте максимума (FWHM), составляющую менее 45 мкм, и/или определяемый по объему медианный размер частиц (d50) в диапазоне от 5 до 50 мкм.

В соответствии с еще одним аспектом настоящего изобретения, предоставляют суспензию флоккулированных частиц наполнителя, отличающуюся тем, что частицы наполнителя имеют мономодальное распределение частиц по размеру и/или определяемую по объему полидисперсность частиц, выраженную как полная ширина на полувысоте максимума (FWHM), составляющую менее 45 мкм, и/или имеют определяемый объемом медианный размер частиц (d50) в диапазоне от 5 до 50 мкм.

В соответствии с еще одним аспектом настоящего изобретения, предоставляют ворсовый материал, предпочтительно лист бумаги, получаемый способом согласно настоящему изобретению.

В соответствии с еще одним аспектом настоящего изобретения, предоставляют применение суспензии флоккулированных частиц наполнителя согласно настоящему изобретению в нанесении покрытия на бумагу и/или в применениях в 'мокрой части' машины по изготовлению бумаги, предпочтительно в применениях в 'мокрой части' машины по изготовлению бумаги с высоким уровнем введения наполнителя, или для изготовления сигаретной бумаги.

Преимущественные варианты осуществления настоящего изобретения определены в соответствующих зависимых пунктах формулы.

Согласно одному варианту осуществления, стадию b) осуществляют путем одновременного соединения вместе первой водной суспензии S1 и второй водной суспензии S2. Согласно другому варианту осуществления вязкость по Брукфильду первой водной суспензии S1 и/или второй водной суспензии S2 и/или водной суспензии SM составляет менее 5000 мПа⋅с при 25°С, предпочтительно менее 1000 мПа⋅с при 25°С, и более предпочтительно от 10 до 200 мПа⋅с при 25°С.

Согласно одному варианту осуществления, по меньшей мере, одна флоккулирующая добавка А представляет собой катионный полимер, выбираемый из группы, состоящей из катионного крахмала, полиаминов, полиэтилениминов, полиакриламидов, катионного аминамида, эпихлоргидриновых смол, хлорида полидиаллилдиметиламмония, катионного гуара и/или их смесей, предпочтительно, по меньшей мере, одна флоккулирующая добавка А представляет собой катионный крахмал. Согласно другому варианту осуществления, по меньшей мере, одна флоккулирующая добавка В представляет собой анионный полимер, выбираемый из группы, состоящей из карбоксиметилцеллюлозы, анионного крахмала, анионного гуара, анионной ксантановой камеди и/или их смесей, предпочтительно, по меньшей мере, одна флоккулирующая добавка В представляет собой анионную карбоксиметилцеллюлозу.

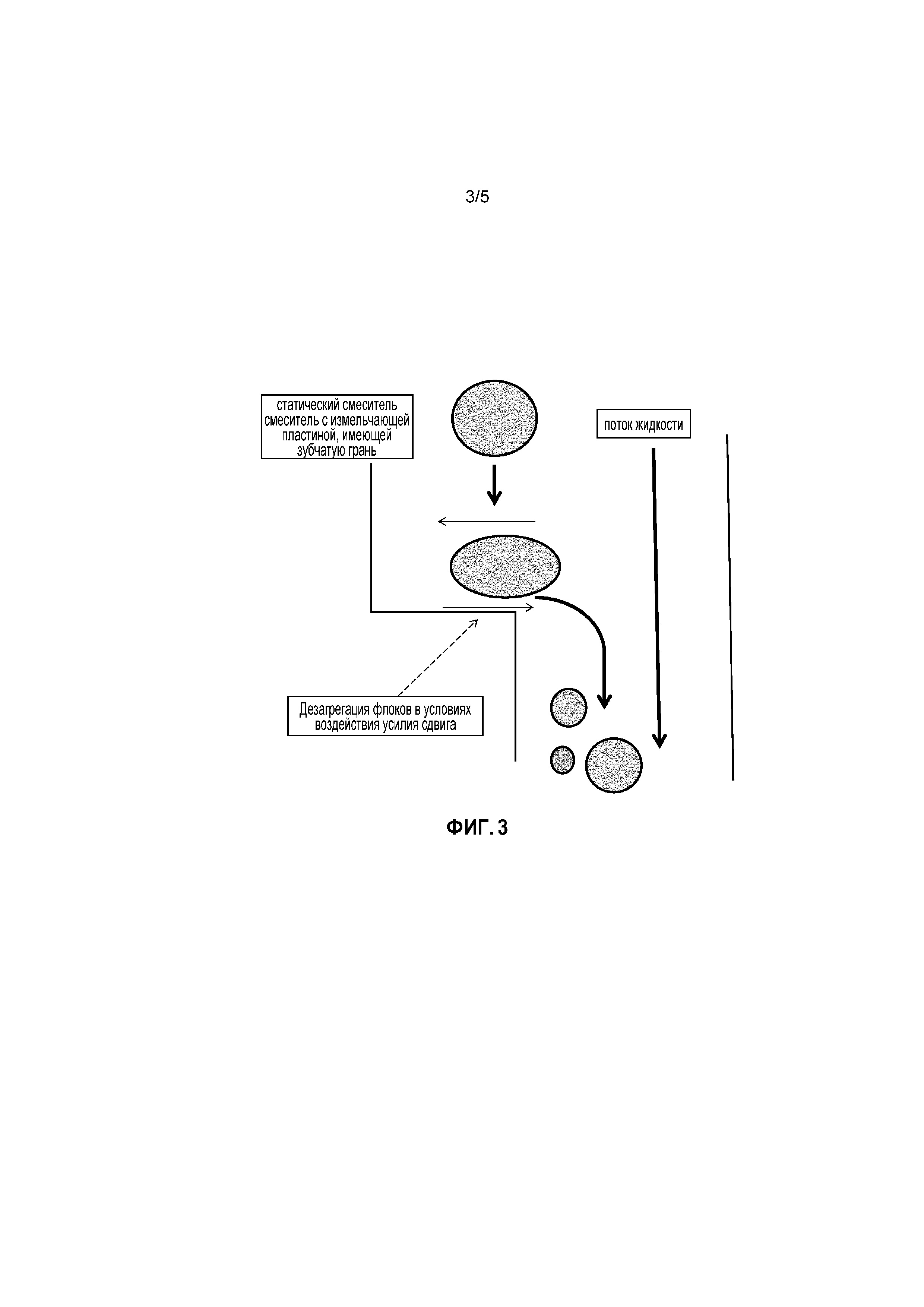

Согласно одному варианту осуществления, водную суспензию SM подвергают воздействию усилия сдвига во время и/или после технологической стадии b), предпочтительно, по меньшей мене, на двух стадиях при различных скоростях сдвига, и более предпочтительно, по меньшей мере, на двух стадиях при различных скоростях сдвига, где первая скорость сдвига ниже второй скорости сдвига. Согласно другому варианту осуществления, по меньшей мере, один материал-наполнитель выбирают из группы, состоящей из содержащего карбонат кальция материала, как например, тонкодисперсного (измельченного) карбоната кальция, осажденного карбоната кальция, модифицированного карбоната кальция, талька, глины, доломита, мрамора, диоксида титана, каолина, диоксида кремния, оксида алюминия, слюды, тригидрата алюминия, гидроксида магния, пластиковых пигментов, гибридного материала, содержащего органический наполнитель и неорганическую химическую композицию, и их смесей, предпочтительно, по меньшей мере, один материал-наполнитель представляет собой осажденный карбонат кальция.

Согласно одному варианту осуществления, по меньшей мере, один материал-наполнитель в первой водной суспензии S1 и, по меньшей мере, один материал-наполнитель во второй водной суспензии S2 отличаются, и, по меньшей мере, один материал-наполнитель выбирают из группы, состоящей из содержащего карбонат кальция материала, как например, тонкодисперсного карбоната кальция, осажденного карбоната кальция, модифицированного карбоната кальция, талька, глины, доломита, мрамора, диоксида титана, каолина, диоксида кремния, оксида алюминия, слюды, тригидрата алюминия, гидроксида магния, пластиковых пигментов, и их смесей, предпочтительно материал-наполнитель в первой суспензии S1 представляет собой тонкодисперсный карбонат кальция, а материал-наполнитель во второй суспензии S2 выбирают из осажденного карбоната кальция и/или глины.

Согласно одному варианту осуществления, содержание, по меньшей мере, одной флоккулирующей добавки А в первой водной суспензии S1 составляет от 0,001 до 20% масс., более предпочтительно от 0,5 до 10% масс., и наиболее предпочтительно от 3 до 5% масс., в расчете на общую массу первой водной суспензии S1, и/или содержание, по меньшей мере, одной флоккулирующей добавки В во второй водной суспензии S2 составляет от 0,001 до 20% масс., более предпочтительно от 0,1 до 10% масс., и наиболее предпочтительно от 0,2 до 0,8% масс., в расчете на общую массу второй водной суспензии S2. Согласно другому варианту осуществления содержание, по меньшей мере, одного материала-наполнителя в первой водной суспензии S1 составляет от 1 до 85% масс., предпочтительно от 15 до 65% масс., и наиболее предпочтительно от 10 до 40% масс., в расчете на общую массу первой водной суспензии S1, и содержание, по меньшей мере, одного материала-наполнителя во второй водной суспензии S2 составляет от 1 до 85% масс., предпочтительно от 15 до 65% масс., и наиболее предпочтительно от 10 до 40% масс., в расчете на общую массу второй водной суспензии S2.

Согласно одному варианту осуществления, массовое соотношение, по меньшей мере, одного материала-наполнителя в первой водной суспензии и второй водной суспензии S1:S2 составляет от 99:1 до 1:99, предпочтительно от 95:15 до 5:85, наиболее предпочтительно от 70:30 до 30:70. Согласно другому варианту осуществления содержание твердого вещества в водной суспензии SM, получаемой после технологической стадии b), составляет от 1 до 75% масс., предпочтительно от 2 до 60% масс., и наиболее предпочтительно от 5 до 35% масс., в расчете на общую массу водной суспензии SM.

Согласно одному варианту осуществления, стадию удаления воды d) проводят на сетчатом фильтре, предпочтительно с использованием напорного ящика бумагоделательной машины.

Следует понимать, что для целей настоящего изобретения приведенные ниже термины имеют следующее значение:

«Суспензия» или «взвесь» в значении по настоящему изобретению, содержит нерастворимые твердые вещества и растворитель или жидкость, предпочтительно воду, и необязательно дополнительные добавки, и обычно содержит большое количество твердых веществ и, таким образом, является более вязкой и может обладать более высокой плотностью, чем жидкость, из которой она образована.

«Материал-наполнитель» в контексте настоящего изобретения может представлять собой природный или синтетический пигмент или минеральный материал. Кроме того, материал-наполнтель может представлять собой гибридный материал, содержащий органический наполнитель и неорганическую химическую композицию. Эти соединения в числе других описаны в европейской патентной заявке EP 1773950 A2.

Для целей настоящего изобретения, «минеральный материал» представляет собой твердое вещество, имеющее определенный неорганический химический состав и характеристическую кристаллическую и/или аморфную структуру. Например, минеральный материал может охватывать карбонат кальция, такой как кальцит, арагонит, мрамор, известняк и мел, тальк, доломит, слюду, диоксид титана, тригидрат алюминия, такой как гиббсит, байерит, гидроксид магния, такой как брусит, гидромагнезит, и их смеси.

«Материалом, содержащим карбонат кальция» в контексте настоящего изобретения, может быть минеральный материал или синтетический материал, имеющий содержание карбоната кальция, по меньшей мере, 50% масс., предпочтительно 75% масс., более предпочтительно 90% масс., и наиболее предпочтительно 95% масс., в расчете на общую массу материала, содержащего карбонат кальция.

«Тонкодисперсным (Измельченным) карбонатом кальция» (GCC) в контексте настоящего изобретения является карбонат кальция, полученный из природных источников, таких как известняк, мрамор, или мел, и обработанный с применением мокрой и/или сухой обработки, такой как измельчение, отсеивание через сетчатые фильтры и/или фракционирование, например, с помощью циклона или классификатора.

«Осажденный карбонат кальция» (PCC) в контексте настоящего изобретения представляет собой синтезированный материал, как правило, полученный осаждением после протекания реакции диоксида углерода и гидроксида кальция (гидратированной извести) в водной среде или осаждением кальция и источника карбоната в воде. Кроме того, осажденным карбонатом кальция также может быть продукт введения кальция и карбонатных солей, например, хлорида кальция и карбоната натрия, в водной среде.

«Модифицированный карбонат кальция» (MCC) в контексте настоящего изобретения может представлять собой природный измельченный или осажденный карбонат кальция с модификацией внутренней структуры или продукт реакции на поверхности его частиц, то есть, «карбонат кальция, подвергнутый химической реакции на поверхности его частиц». «Карбонат кальция, подвергнутый химической реакции на поверхности его частиц» представляет собой материал, содержащий карбонат кальция и нерастворимые, предпочтительно, по меньшей мере, частично кристаллические, кальциевые соли анионов кислот на поверхности. Предпочтительно, нерастворимая кальциевая соль располагается от поверхности, по меньшей мере, части карбоната кальция. Ионы кальция, образующие упомянутую, по меньшей мере, частично кристаллическую кальциевую соль упомянутого аниона, поступают большей частью от исходного материала карбоната кальция. Материалы MCC описаны, например, в патентной заявке США US 2012/0031576 A1, международной публикации WO 2009/074492 A1, европейских патентных заявках EP 2264109 A1, EP 2070991 A1, или EP 2264108 A1.

На всем протяжении настоящего документа, «размер частиц» материала-наполнителя или другого состоящего из частиц материала описывают посредством распределения частиц по размерам. Значение dх представляет собой диаметр, относительно которого, x%-ов по объему частиц имеют диаметры менее, чем dx. Значение d50, таким образом, означает определяемый по объему медианный размер частиц, то есть, 50% общего объема всех частиц являются частицами с большим размером, и 50% общего объема всех частиц являются частицами с меньшим размером, чем этот размер частиц. Для целей настоящего изобретения размер частиц задают как определяемый по объему медианный размер частиц d50, если не указано иначе. Для определения значения определяемого по объему медианного размера частиц d50 можно использовать прибор Mastersizer 2000 или Mastersizer 3000 от компании Malvern Instruments Ltd., Великобритания, в котором используется модель светорассеяния Фраунгофера. Определяемое массой распределение частиц по размеру может совпадать с определяемым по объему размером частиц, если плотность всех частиц является одинаковой.

Термин «мономодальное распределение частиц по размеру», используемый в данном описании, относится к группе частиц, которые имеют единственный четко различимый максимум на кривой распределения частиц по размеру (где частота по ординате или оси y, и размер частиц по абсциссе или оси x). Иными словами, менее 10% площади под кривой распределения частиц по размеру находятся вне распределения, определяемого зоной в непосредственной близости от единственного пика.

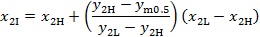

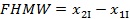

Термин «определяемая по объему полидисперсность частиц» следует понимать как характеристику, описывающую ширину распределения частиц по размеру, обнаруживаемых среди пигментных частиц. Для целей настоящего изобретения определяемую по объему полидисперсность частиц выражают как полную ширину на полувысоте максимума одного пика распределения частиц по размеру. В том случае, когда распределение частиц по размеру не является мономодальным, полная ширина на полувысоте максимума относится к основному пику распределения частиц по размеру, то есть, пику распределения частиц по размеру, имеющему наибольшую площадь под кривой. «Полная ширина на полувысоте максимума (FWHM)» имеет выражение степени функции, задаваемой разностью между двумя экстремальными значениями независимой переменной, при которой зависимая переменная равна половине ее максимального значения. Технический термин «полная ширина на полувысоте максимума», или FWHM, используют для аппроксимации распределения большей части частиц по диаметру, то есть, полидисперсности частиц по размеру.

В контексте сути настоящего изобретения «флоккулирующая добавка» представляет собой соединение, которое может содействовать флоккуляции в результате инициирования суспендированных частиц наполнителя к образованию агрегированных частиц, именуемых флоками. Флоккулирующая добавка может вызывать флоккуляцию в комбинации с другой добавкой, предпочтительно с другой флоккулирующей добавкой, и/или с материалом-наполнителем как таковым. В случае, когда флоккуляция происходит с материалом-наполнителем как таковым, такая флоккуляция может отличаться от флоккуляции, происходящей после стадии комбинирования b) способа по настоящему изобретению. Например, флоки, которые образуются после технологической стадии b), могут иметь различный размер частиц по сравнению с флоками, вырабатываемыми при использовании флоккулирующего агента и минерального наполнителя как такового.

В контексте данного документа термин «полимер», как правило, включает в себя гомополимеры и сополимеры, такие как, например, блоксополимеры, привитые сополимеры, статистические сополимеры и чередующиеся сополимеры, а также их смеси и модификации.

Термин «анионный полимер» в контексте настоящего изобретения относится к полимеру, имеющему отрицательный полный заряд. Упомянутое соединение, как правило, модифицировано анионными группами. Термин «анионный» не исключает присутствие катионных групп, при условии, что сумма отдельно взятых зарядов является отрицательной величиной. Термин «катионный полимер» в контексте настоящего изобретения относится к полимеру, имеющему полный положительный заряд. Упомянутое соединение, как правило, модифицировано катионными группами. Термин «катионный» не исключает присутствие анионных групп, при условии, что сумма отдельно взятых зарядов является положительной величиной.

Термин «положительные заряды», как следует понимать, в дальнейшем в данном документе означает то, что частицы имеют положительный зета-потенциал на своей поверхности (ср. P. Ney ʺZeta potentials and floatability of mineralsʺ, Applied Mineralogy 6, Springer Publications, Vienna, N.Y., 1973, especially page 22 et seq.). Это аналогично относится к «отрицательным зарядам», которые возникают, например, в целлюлозном волокне и в анионно-стабилизированных суспензиях. В случае нейтральных «зарядов», применительно к частицам, в направлении к поверхности отрицательные и положительные заряды нейтрализуют друг друга. Не требуется, чтобы изоэлектрическая точка соответствовала значению рН=7. Изоэлектрическая точка для поверхностей частиц и амфотерных полиэлектролитов и/или их солей, частичных солей и/или полных солей соответствует значению рН, при котором положительные и отрицательные заряды нейтрализуют попарно/совместно друг друга в направлении к поверхности.

В рамках изобретения, «нейтральные мономерные звенья» означают мономерные звенья, которые не содержат какие-либо диссоциируемые группы (как например, группу --COOH), например, этиленовые группы.

Снаружи, то есть, в направлении к поверхности частиц, заряженные и снаружи нейтральные полимеры определяют в настоящей заявке по числу положительно-заряженных или отрицательно-заряженных групп в полимере. В соответствии с этим, в амфотерных снаружи нейтральных полимерах число положительных зарядов в катионных мономерных звеньях равно числу отрицательных зарядов в анионных мономерных звеньях. В амфотерных катионных полимерах не-нейтральные мономерные звенья несут преимущественно положительные заряды. В амфотерных анионных полимерах не-нейтральные мономерные звенья несут преимущественно отрицательные заряды. Это, однако, не означает, что, например, при избытке положительных зарядов полимеры будут автоматически электрически положительно-заряженными. Это объясняется тем, что «сила кислоты» и «сила основания» могут в каждом случае отличаться. Так, например, амфотерный полимер, имеющий равное число положительно-заряженных и отрицательно-заряженных групп, может быть электрически либо положительно-заряженным либо отрицательно-заряженным, либо нейтральным. Это также относится соответственно к амфотерным катионным полимерам и амфотерным анионным полимерам. Путем изменения значения рН можно оказывать влияние на диссоциацию «кислотных или основных групп». Нейтрализация отрицательно-заряженных групп одно- и/или двух- и/или трехвалентными катионами также влияет на их степень диссоциации и, соответственно, на состояние заряда в направлении к поверхности частиц.

Термин «внутренняя вязкость» при использовании в контексте настоящего изобретения означает меру способности полимера в растворе повышать вязкость раствора, и она указана в мл/г.

На всем протяжении настоящего документа, «степень карбоксилирования» определяют относительно общего количества гидроксильных групп на немодифицированное мономерное звено исходного полисахарида. «Степень карбоксилирования», равная 1, означает то, что одна из трех гидроксильных групп немодифицированного мономерного звена исходного полисахарида является карбоксилированной.

Используемый в контексте настоящего изобретения, термин «ворсовый материал» относится к плоскому материалу, получаемому в результате спрессовывания увлажненных волокон, и их сушки с превращением в гибкий листовой материал. Волокна могут представлять собой синтетические или природные волокна. Примерами ворсового материала являются бумагоподобные материалы, такие как бумага, картон или тарный картон.

«Удельная площадь поверхности по методу БЭТ» (SSA) в контексте настоящего изобретения определена как площадь поверхности частиц материала-наполнителя, поделенная на массу упомянутых частиц. В контексте данного документа удельную площадь поверхности измеряют посредством адсорбции азота с использованием БЭТ-изотермы (ISO 9277:1995), и указывают в м2/г.

Для целей настоящего изобретения, «содержание твердых веществ» в жидкой композиции представляет собой меру количества материала, остающегося после выпаривания всего растворителя или всей воды.

Для целей настоящего изобретения, термин «вязкость» или «вязкость по Брукфильду» относится к вязкости по вискозиметру Брукфильда. Вязкость по Брукфильду для этих целей измеряют с помощью вискозиметра Брукфильда (тип RVT) при 25°C±1°С и при скорости вращения стержня 100 оборотов в минуту (rpm) при использовании соответственного стержня из набора стержней для вискозиметра Brookfield RV, и указывают в мПа⋅с. На основе своего технического знания, специалист в данной области будет выбирать стержень из набора стержней для вискозиметра Brookfield RV, который подходит для диапазона вязкости, подлежащего измерению. Например, для диапазона вязкости от 200 до 800 мПа⋅с может быть использован стержень номер 3, для диапазона вязкости от 400 до 1600 мПа⋅с может быть использован стержень номер 4, и для диапазона вязкости от 800 до 3200 мПа⋅с может быть использован стержень номер 5.

Термин «сухой» материал-наполнитель, как полагают, означает материал-наполнитель, содержащий менее 0,3% по массе воды относительно массы материала-наполнителя. %-ное содержание воды (составляющее «остаточное общее содержание влаги») определяют согласно Кулонометрическому методу измерения Карла Фишера, где материал-наполнитель нагревают до 220°С, и содержание воды, высвобождаемое в виде пара и извлекаемое с использованием газа азота (при 100 мл/мин) определяют в кулонометрическом аппарате Карла Фишера.

Для целей настоящего изобретения, термин «скорость сдвига» относится к скорости, с которой материал подвергают воздействию развивающейся деформации сдвига. На всем протяжении настоящего изобретения, скорость сдвига для текучей среды между двумя поверхностями, который происходит в результате относительного движения между двумя поверхностями, в настоящем изобретении определяют согласно формуле:

где

Альтернативно, скорость сдвига для текучей среды в трубе в настоящем изобретении определяют как:

где

Для упрощения, считают, что в этих вычислениях текучая среда является Ньютоновской жидкостью, и турбулетный поток не учитывается. Однако, если требуется более точное вычисление скоростей сдвига, то могут быть применены модели, представленные в публикации Jie Wu et al., AIChE Journal, July 2006, Vol. 52, No. 7, 2323-2332.

В случаях использования термина «содержащий» в настоящем описании и формуле изобретения, он не исключает другие элементы. Для целей настоящего изобретения, термин «состоящий из», как полагают, является предпочтительным вариантом осуществления термина «содержащий». Если в дальнейшем в данном документе определено, что группа содержит, по меньшей мере, некоторое число вариантов осуществления, то также следует понимать, что это определение раскрывает группу, которая предпочтительно состоит только из этих вариантов осуществления.

В случае использования неопределенного или определенного артикля, при обращении к существительному в форме единственного числа, например, «a», «an» или «the», оно также включает форму множественного числа существительного, если не указано что-либо иное.

Термины, такие как «получаемый» или «определяемый» и «полученный» или «определенный», используют взаимозаменяемо. Это, например, означает то, что, если из контекста явно не следует иное, термин «полученный» не означает указания на то, что, например, вариант осуществления должен быть получен посредством, например, последовательности стадий в соответствии с термином «полученный», несмотря на то, что такое ограниченное понимание всегда включается в термины «полученный» или «определенный» как предпочтительный вариант осуществления.

Обладающий признаками изобретения способ получения флоккулированных частиц наполнителя включает в себя стадии (а) обеспечения, по меньшей мере, двух водных суспензий, где каждая из них содержит, по меньшей мере, один материал-наполнитель, и (b) комбинирования, по меньшей мере, двух водных суспензий, обеспечиваемых на стадии (а), путем соединения их вместе с получением водной суспензии SM флокулированных частиц наполнителя, где массовое соотношение, по меньшей мере, одного материала-наполнителя в первой водной суспензии и второй водной суспензии S1:S2 составляет от 1:100 до 100:1. По меньшей мере, две водные суспензии, обеспечиваемые на стадии (a), отличаются тем, что (i) первая водная суспензия S1 содержит, по меньшей мере, одну флоккулирующую добавку А, и (ii) вторая водная суспензия S2 содержит, по меньшей мере, одну флоккулирующую добавку В, которая отличается от флоккулирующей добавки А, и (iii) по меньшей мере, один материал-наполнитель в первой водной суспензии S1 и во второй водной суспензии S2 различается. Значение рН обеих водных суспензий S1 и S2 может быть одинаковым или различным и может быть скорректировано добавлением кислот или оснований Бренстеда. Кроме того, заряд частиц наполнителя в водных суспензиях S1 и S2 может быть одинаковым или различным.

Далее будут более подробно изложены дополнительные данные и предпочтительные варианты осуществления обладающего признаками изобретения способа. Следует понимать, что эти технические подробности и варианты осуществления также относятся к обладающим признаками изобретения суспензиям флоккулированных частиц наполнителя, их применению, и к продуктам, содержащим таковые.

Материал-наполнитель

Согласно стадии а) способа по настоящему изобретению обеспечивают, по меньшей мере, две водные суспензии, каждая из которых содержит, по меньшей мере, один материал-наполнитель.

Термин «водная» суспензия относится к системе, где жидкая фаза или растворитель суспензии содержит воду, предпочтительно состоит из нее. Однако, упомянутый термин не исключает то, что водная суспензия содержит органический растворитель, выбираемый из группы, состоящей из спиртов, таких как метанол, этанол, изопропанол, содержащих карбонильную группу растворителей, таких как кетоны, например, ацетон, или альдегиды, сложных эфиров, таких как изопропилацетат, карбоновых кислот, таких как муравьиная кислота, сульфоксидов, таких как диметилсульфоксид, и их смесей. Если водная суспензия содержит органический растворитель, то водная суспензия содержит органический растворитель в количестве вплоть до 40,0% масс., предпочтительно от 1,0 до 30,0% масс. и наиболее предпочтительно от 1,0 до 25,0% масс., в расчете на общую массу жидкой фазы водной суспензии. Например, жидкая фаза водной суспензии состоит из воды. Если жидкая фаза водной суспензии состоит из воды, то вода, которая должна быть использована, может представлять собой любую доступную для приобретения воду, такую как водопроводная вода и/или деионизированная вода.

Термин «по меньшей мере, две» водные суспензии в контексте настоящего изобретения означает, что на стадии а) обеспечивают две или более водных суспензий.

В одном варианте осуществления настоящего изобретения, на стадии а) обеспечивают две водные суспензии. Альтернативно, на стадии а) обеспечивают три или более водных суспензий. Например, на стадии а) обеспечивают две или три водные суспензии. Предпочтительно, на стадии а) обеспечивают две водные суспензии.

Таким образом, на стадии а) обеспечивают, по меньшей мере, первую водную суспензию S1 и вторую водную суспензию S2.

Согласно одному варианту осуществления настоящего изобретения, водные суспензии получают путем смешения частиц, по меньшей мере, одного материала-наполнителя с растворителем, предпочтительно водой. По меньшей мере, один материал-наполнитель, который должен быть смешан с растворителем, и предпочтительно с водой, может быть предоставлен в любой форме, например, в форме суспензии, взвеси, дисперсии, пасты, порошка, влажного фильтровального осадка или в спрессованной или гранулированной форме. В предпочтительном варианте осуществления обеспечивают, по меньшей мере, один материал-наполнитель в форме порошка. В другом предпочтительном варианте осуществления предоставляют, по меньшей мере, один материал-наполнитель в форме взвеси, и более предпочтительно в форме водной взвеси. Упомянутая взвесь может иметь содержание твердых веществ от 1 до 85% масс., еще более предпочтительно от 10 до 75% масс., и наиболее предпочтительно от 15 до 65% масс., в расчете на общую массу взвеси.

Согласно одному варианту осуществления содержание, по меньшей мере, одного материала-наполнителя в первой водной суспензии S1 составляет от 1 до 85% масс., предпочтительно от 15 до 65% масс., и наиболее предпочтительно от 10 до 40% масс., в расчете на общую массу первой водной суспензии S1, и содержание, по меньшей мере, одного материала-наполнителя во второй водной суспензии S2 составляет от 1 до 85% масс., предпочтительно от 15 до 65% масс., и наиболее предпочтительно от 10 до 40% масс., в расчете на общую массу второй водной суспензии S2.

Содержание твердых веществ в водных суспензиях может быть скорректировано способами, известными специалисту в данной области. Для корректировки содержания твердых веществ в водной суспензии, вода из водной суспензии может быть частично удалена путем расслоения суспензии, фильтрации, центрифугирования или в результате применения термического процесса разделения. Например, первую водную суспензию S1 из, по меньшей мере, двух водных суспензий, обеспечиваемых на стадии а), получают в результате частичного удаления воды из водной суспензии путем центрифугирования до получения желательного содержания твердых веществ, и/или вторую водную суспензию S2 из, по меньшей мере, двух водных суспензий, обеспечиваемых на стадии а), получают в результате частичного удаления воды из супернатанта, отделяемого от первой водной суспензии в ходе расслоения до получения желательного содержания твердых веществ. Частичное удаление воды в результате центрифугирования и/или расслоения может быть осуществлено с использованием способов, хорошо известных специалисту в данной области.

Необходимым условием способа по настоящему изобретению является то, что массовое соотношение, по меньшей мере, одного материала-наполнителя в первой водной суспензии и во второй водной суспензии S1:S2 составляет от 1:100 до 100:1.

Согласно одному варианту осуществления, массовое соотношение, по меньшей мере, одного материала-наполнителя в первой водной суспензии и во второй водной суспензии S1:S2 составляет от 99:1 до 1:99, предпочтительно от 95:15 до 5:85, и наиболее предпочтительно от 70:30 до 30:70. Согласно другому варианту осуществления, массовое соотношение, по меньшей мере, одного материала-наполнителя в первой водной суспензии и во второй водной суспензии S1:S2 составляет от 1:75 до 75:1, предпочтительно от 1:50 до 50:1, более предпочтительно от 1:25 до 25:1, еще более предпочтительно от 1:10 до 10:1, и наиболее предпочтительно от 1:5 до 5:1. Массовое соотношение вычисляют в расчете на сухую массу, по меньшей мере, одного материала-наполнителя.

Согласно одному варианту осуществления настоящего изобретения, материал-наполнитель представляет собой природный или синтетический пигмент или минеральный материал. Согласно еще одному варианту осуществления, материал-наполнитель может представлять собой гибридный материал, включающий в себя органический наполнитель, например, крахмал, и композицию неорганических химических веществ, например, минеральный материал. Гибридные материалы описаны помимо всего прочего в европейской патентной заявке EP 1773950 A2.

По меньшей мере, один материал-наполнитель может быть выбран из группы, состоящей из материала, содержащего карбонат кальция, смешанного наполнителя на основе карбоната, талька, глины, доломита, мрамора, диоксида титана, каолина, диоксида кремния, оксида алюминия, слюды, тригидрата алюминия, гидроксида магния, пластиковых пигментов, и их смесей. Согласно одному из вариантов осуществления, по меньшей мере, один материал-наполнитель представляет собой материал, содержащий карбонат кальция, предпочтительно выбираемый из группы, состоящей из тонкодисперсного карбоната кальция, осажденного карбоната кальция, модифицированного карбоната кальция, и их смесей. Согласно предпочтительному варианту осуществления, по меньшей мере, один материал-наполнитель представляет собой осажденный карбонат кальция.

Тонкодисперсный (или природный) карбонат кальция (GCC), как полагают, производится из формы карбоната кальция природного происхождения, добываемой из осадочных горных пород, таких как известняк или мел, или из метаморфических мраморных горных пород, яичных скорлупок или морских ракушек. Карбонат кальция, как известно, встречается в виде трех типов кристаллических полиморфных модификаций: кальцита, арагонита и ватерита. Кальцит, наиболее распространенная кристаллическая полиморфная модификация, считается наиболее стабильной кристаллической формой карбоната кальция. Менее распространен арагонит, который имеет дискретную или кластерную игольчатую орторомбическую структуру кристаллов. Ватерит представляет собой наиболее редко встречающуюся полиморфную модификацию карбоната кальция, и он, как правило, не стабилен. Тонкоизмельченный карбонат кальция имеет почти исключительно кальцитную полиморфную модификацию, которая, как сообщают, является тригонально-ромбоэдрической и представляет собой наиболее стабильную модификацию из полиморфных модификаций карбоната кальция. Термин «источник» карбоната кальция в контексте настоящего изобретения относится к минеральному материалу природного происхождения, из которого получают карбонат кальция. Источник карбоната кальция может содержать дополнительные встречающиеся в природе компоненты, такие как карбонат магния, алюмосиликат и прочее.

Согласно одному из вариантов осуществления настоящего изобретения, источник тонкодисперсного карбоната кальция (GCC) выбирают из мрамора, мела, доломита, известняка, или их смесей. Предпочтительно, источник тонкодисперсного карбоната кальция (GCC) выбирают из мрамора. Согласно одному из вариантов осуществления настоящего изобретения, GCC получают с применением сухого измельчения. Согласно еще одному варианту осуществления настоящего изобретения, GCC получают с применением мокрого измельчения и последующей сушки.

«Доломит» в контексте настоящего изобретения представляет собой карбонатный кальций-магниевый минерал, имеющий химический состав CaMg(CO3)2 (ʺCaCO3⋅MgCO3ʺ). Минерал доломит может содержать, по меньшей мере, 30,0% масс. MgCO3, в расчете на общую массу доломита, предпочтительно более 35,0% масс., и более предпочтительно более 40,0% масс. MgCO3.

Согласно одному из вариантов настоящего изобретения, материал, содержащий карбонат кальция, включает тонкодисперсный карбонат кальция из одного источника. Согласно еще одному варианту осуществления настоящего изобретения, материал, содержащий карбонат кальция, включает смесь двух или более тонкодисперсных карбонатов кальция, выбираемых из различных источников.

ʺОсажденный карбонат кальцияʺ (PCC) в контексте настоящего изобретения представляет собой синтезированный материал, получаемый, как правило, путем осаждения продукта реакции диоксида углерода и гашеной извести в водной среде или путем осаждения с использованием источника ионов кальция и карбоната в воде или путем осаждения продукта реакции соединения ионов кальция и карбоната, например, при взаимодействии хлорида кальция и карбоната натрия, из раствора. Дополнительными возможными путями получения PCC являются известково-содовый метод, или аммиачно-содовый метод Сольвея, в котором PCC является побочным продуктом получения аммиака. Осажденный карбонат кальция встречается в трех основных кристаллических формах, таких как кальцит, арагонит и ватерит, и для каждой из этих кристаллических форм существует много различных полиморфных модификаций (габитусов кристалла). Кальцит имеет тригональную структуру с характерными габитусами кристалла, такими как скаленоэдрический (S-PCC), ромбоэдрический (R-PCC), гексагонально-призматический, пинакоидальный, коллоидальный (C-PCC), кубический, и призматический (P-PCC). Арагонит имеет орторомбическую структуру с характерными габитусами кристалла, представляющую собой сдвоенные гексагонально-призматические кристаллы, а также разнообразные тонкие продолговатые призматические, изогнутые пластинчатые, острые пирамидальные, остроконечные кристаллы, имеющие форму ветвящегося дерева, и форму коралла или похожую на червя форму. Ватерит принадлежит к системе гексагонального кристалла. Полученная взвесь PCC может быть подвергнута механическому удалению воды и осушена.

Согласно одному варианту осуществления настоящего изобретения, содержащий карбонат кальция материал включает один осажденный карбонат кальция. Согласно другому варианту осуществления настоящего изобретения, содержащий карбонат кальция материал включает смесь двух или более осажденных карбонатов кальция, выбранных из различных кристаллических форм и различных полиморфных модификаций осажденного карбоната кальция. Например, по меньшей мере, один осажденный карбонат кальция может включать один PCC, выбранный из S-PCC, и один PCC, выбранный из R-PCC.

Согласно одному из вариантов осуществления настоящего изобретения, содержащий карбонат кальция материал представляет собой тонкодисперсный карбонат кальция. Согласно другому варианту осуществления настоящего изобретения, содержащий карбонат кальция материал представляет собой осажденный карбонат кальция. Согласно еще одному варианту осуществления настоящего изобретения, содержащий карбонат кальция материал представляет собой смесь тонкодисперсного карбоната кальция и осажденного карбоната кальция.

Модифицированный карбонат кальция (MCC) может представлять собой GCC или PCC с модификацией поверхности и/или внутренней структуры. Карбонат кальция, подвергнутый химической реакции на поверхности своих частиц, может быть получен, например, в результате обеспечения GCC или PCC в форме водной суспензии, и добавления кислоты к упомянутой суспензии. Подходящими кислотами являются, например, серная кислота, соляная кислота, фосфорная кислота, лимонная кислота, щавелевая кислота, или их смесь. На следующей стадии, карбонат кальция обрабатывают газообразным диоксидом углерода. Если для стадии обработки кислотой используют сильную кислоту, такую как серная кислота или соляная кислота, то диоксид углерода будет образовываться автоматически in situ. Альтернативно или дополнительно, можно подавать диоксид углерода из внешнего источника. Карбонаты кальция, подвергнутые химической реакции на поверхности своих частиц, описаны, например, в патентной заявке США US 2012/0031576 A1, международной публикации WO 2009/074492 A1, европейских патентных заявках EP 2264109 A1, EP 2070991 A1 или EP 2264108 A1. Согласно одному из вариантов осуществления, модифицированный карбонат кальция представляет собой карбонат кальция, подвергнутый химической реакции на поверхности своих частиц, предпочтительно полученный в результате химической реакции с серной кислотой, соляной кислотой, фосфорной кислотой, лимонной кислотой, щавелевой кислотой, или их смесью, и диоксидом углерода.

Согласно одному из вариантов осуществления, наполнители на основе смешанных карбонатов выбирают из кальция, связанного с магнием и его аналогами или производными, различных материалов, таких как глина или тальк или их аналоги или производные, и смесей этих наполнителей, таких как, например, смеси тальк-карбонат кальция или карбонат кальция-каолин, или смеси природного карбоната кальция с гидроксидом алюминия, слюдой или с синтетическими или природными волокнами или совместные структуры минералов, такие как тальк-карбонат кальция или тальк-диоксид титана, или совместные структуры карбонат кальция-диоксид титана.

Примерами тригидрата алюминия являются гиббсит или байерит, и примерами гидроксида магния являются брусит или гидромагнезит. Примеры пластиковых пигментов включают стирольные пигменты и Ropaque™ (The Dow Chemical Company, USA).

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель обеспечивают в форме частиц, имеющих определяемый по объему медианный диаметр частиц d50, который меньше или равен 100 мкм, от 0,1 до 100 мкм, более предпочтительно от 0,2 до 50 мкм, еще более предпочтительно от 0,5 до 25 мкм, и наиболее предпочтительно от 1,0 до 10 мкм. Согласно другому варианту осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель обеспечивают в форме частиц, имеющих определяемый по объему медианный размер частиц d50, составляющий от 0,3 до 15 мкм, предпочтительно от 0,5 до 10 мкм, и более предпочтительно от 1,0 до 5,0 мкм.

Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель обеспечивают в форме частиц, имеющих удельную площадь поверхности от 0,1 до 299 м2/г, предпочтительно от 0,5 до 100 м2/г, более предпочтительно от 1,0 до 50 м2/г, и наиболее предпочтительно от 2,0 до 10 м2/г, которую измеряют с использованием азота и с применением метода БЭТ согласно стандарту ISO 9277:2010.

Основным условием настоящего изобретения является то, что по меньшей мере, один материал-наполнитель различается в первой водной суспензии S1 и второй водной суспензии S2. Так, первая водная суспензия S1 содержит, по меньшей мере, один первый материал-наполнитель, и вторая водная суспензия S2 содержит, по меньшей мере, один второй материал-наполнитель. Необязательно, кроме того, может присутствовать последующая суспензия (S3-SN), которая может содержать тот же самый материал-наполнитель, что и первая водная суспензия S1 или вторая водная суспензия S2, или может содержать, по меньшей мере, один другой материал-наполнитель.

По меньшей мере, один материал-наполнитель в первой водной суспензии S1 и, по меньшей мере, один материал-наполнитель во второй водной суспензии S2 могут отличаться по типу материала-наполнителя и/или по определяемому по объему медианному диаметру частиц d50материала-наполнителя и/или по удельной площади поверхности частиц материала-наполнителя и/или по морфологии кристаллов материала-наполнителя и/или по заряду материала-наполнителя.

Кроме того, первая водная суспензия S1 и вторая водная суспензия S2 могут отличаться по своему значению рН. Например, первая водная суспензия S1 может иметь значение рН выше 7, и вторая водная суспензия S2 может иметь значение рН ниже 7, или наоборот. Специалисту в данной области известно, что значение рН суспензий могут быть скорректированы в результате добавления кислот или оснований Бренстеда. Примерами подходящих кислот являются соляная кислота, серная кислота, фосфорная кислота, или лимонная кислота. Примерами подходящих оснований являются гидроксид натрия, гидроксид калия, или карбонат натрия.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель в первой суспензии S1 представляет собой тонкодисперсный карбонат кальция, и, по меньшей мере, один материал-наполнитель во второй суспензии S2 выбирают из осажденного карбоната кальция и/или глины. Согласно другому варианту осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель в первой суспензии S1 представляет собой осажденный карбонат кальция, имеющий арагонитовую морфологию кристалла, и, по меньшей мере, один материал-наполнитель во второй суспензии S2 представляет собой осажденный карбонат кальция, имеющий скаленоэдрическую морфологию кристалла.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель в первой суспензии S1 имеет определяемый по объему медианный диаметр частиц d50, который меньше или равен 100 мкм, предпочтительно от 0,1 мкм до 100 мкм, более предпочтительно от 0,2 до 50 мкм, и материал-наполнитель во второй суспензии S2 имеет определяемый по объему медианный диаметр частиц d50, который меньше или равен 100 мкм, предпочтительно от 0,1 мкм до 100 мкм, более предпочтительно от 0,2 до 50 мкм. Согласно другому варианту осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель в первой суспензии S1 имеет удельную площадь поверхности от 0,1 до 200 м2/г, предпочтительно от 0,5 м2/г до 100 м2/г, более предпочтительно от 1 м2/г до 50 м2/г, и наиболее предпочтительно от 1 до 10 м2/г, и материал-наполнитель во второй суспензии S2 имеет удельную площадь поверхности от 0,1 до 200 м2/г, предпочтительно от 0,5 м2/г до 100 м2/г, более предпочтительно от 1 м2/г до 50 м2/г, и наиболее предпочтительно от 1 до 10 м2/г, которую измеряют с использованием азота и с применением метода БЭТ согласно стандарту ISO 9277:2010.

Флоккулирующая добавка А

В соответствии со стадией i) способа согласно настоящему изобретению, первая водная суспензия S1 содержит, по меньшей мере, одну флоккулирующую добавку А.

По меньшей мере, одна флоккулирующая добавка А может быть выбрана из любой известной в данной области флоккулирующей добавки, которая способствует флоккуляции в результате инициирования суспендированных частиц наполнителя к образованию агрегированных частиц, именуемых флоками, в комбинации с другой добавкой, предпочтительно с другой флоккулирующей добавкой, и/или с материалом-наполнителем как таковым. По меньшей мере, одна флоккулирующая добавка А может быть выбрана из анионных, неионогенных, цвиттер-ионных, амфотерных, или катионных полимеров, или их смесей. Предпочтительно, по меньшей мере, одна флоккулирующая добавка А представляет собой катионный полимер.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка А представляет собой катионный полимер, выбираемый из группы, состоящей из катионного крахмала, полиаминов, полиэтилениминов, полиакриламидов, катионного аминамида, эпихлоргидриновых смол, хлорида полидиаллилдиметиламмония, катионного гуара и/или их смесей.

Согласно одному из вариантов осуществления настоящего изобретения, катионный полимер представляет собой катионный крахмал.

Катионный крахмал предпочтительно является химически модифицированным катионными группами, выбранными из группы, содержащей аминогруппы, иммониевые группы, аммониевые группы, сульфониевые группы, фосфониевые группы и их смеси. Катионный крахмал можно выбирать из химически модифицированных крахмалов, происходящих по существу из любых природных источников, обеспечивающих крахмал в достаточных количествах. Например, катионный крахмал можно выбирать из химически модифицированных крахмалов, происходящих из крахмалов, выбираемых из группы, состоящей из пшеничного крахмала, кукурузного крахмала, рисового крахмала, картофельного крахмала, тапиокового крахмала, марантового крахмала, соргового крахмала и их смесей. В одном из предпочтительных вариантов осуществления, катионный крахмал выбирают из крахмалов, обогащенных амилопектином, иначе говоря, химически модифицированный крахмал предпочтительно выбирают из группы, состоящей из рисового крахмала, картофельного крахмала и их смесей. Катионный крахмал также можно получать из генетически модифицированных источников, содержащих крахмалы, обогащенные амилопектином. Способы получения таких катионных крахмалов известны специалистам в данной области. Молекулярная масса катионного крахмала может находиться в диапазоне от 1000 до 1000000 г/моль и, как правило, составляет приблизительно 220000 г/моль. Молекулярную массу катионного крахмала можно регулировать посредством обработки пероксидом водорода (H2O2).

Согласно одному из вариантов осуществления настоящего изобретения, катионный полимер представляет собой полиамин, предпочтительно полиэтиленимин (PEI), выбираемый из группы, включающей разветвленные полиэтиленимины, линейные полиэтиленимины и смеси вышеприведенного. Предпочтительно, соотношение первичных, вторичных и третичных аминных функциональных групп в разветвленных полиэтилениминах находится в диапазоне от 1:0,86:0,42 до 1:1,20:0,76, перед возможной модификацией разветвленных полиэтилениминов.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, полиэтиленимин выбирают из группы модифицированных и немодифицированных полиэтилениминов. Примерами подходящих полиэтилениминов являются гомополимеры этиленимина (азиридина) или его высшие гомологи, а также привитые полимеры полиамидоаминов или поливиниламинов с этиленимином или его высшими гомологами. Полиэтиленимины могут быть сшитыми или несшитыми, кватернизованными и/или модифицированными в результате проведения реакции с алкиленоксидами, диалкил- или алкиленкарбонатами или С1-С8-карбоновыми кислотами. Полиэтиленимины могут быть модифицированы в результате проведения реакции с алкиленоксидами, такими как этиленоксид, пропиленоксид или бутиленоксид, диалкилкарбонатами, такими как диметилкарбонат и диэтилкарбонат, алкиленкарбонатами, такими как этиленкарбонат или пропиленкарбонат, или С1-С8-карбоновыми кислотами. Модифицированные полиэтиленимины (PEIs) включают алкоксилированные полиэтиленимины, такие как пропоксилированные полиэтиленимины (PPEIs) и этоксилированные полиэтиленимины (EPEIs). Дополнительные предпочтительные модифицированные полиэтиленимины могут быть получены в результате проведения реакции немодифицированных PEIs с одной или несколькими С1-С28-жирными кислотами, предпочтительно с одной или несколькими С6-С18-жирными кислотами, и особенно предпочтительно с С10-С14-жирными кислотами, такими как, например, жирная кислота кокосового масла.

Полиэтиленимин может иметь среднемассовую молекулярную массу в диапазоне от 1000 г/моль до 1000000 г/моль. В другом предпочтительном варианте осуществления настоящего изобретения, полиэтиленимин выбирают из группы линейных полиэтилениминов, имеющих среднемассовую молекулярную массу Mw от 100 до 700 г/моль и предпочтительно от 146 до 232 г/моль, и предпочтительно выбирают из триэтилентетрамина, пентаэтиленгексамина и тетраэтиленпентамина. Согласно еще одному предпочтительному варианту осуществления, полиэтиленимин выбирают из группы разветвленных полиэтилениминов, имеющих среднемассовую молекулярную массу Mw от 500 до 8000 г/моль и предпочтительно от 800 до 1200 г/моль.

Дополнительными примерами катионных полимеров, которые подходят для использования в способе по настоящему изобретению, являются полиакриламиды или катионные эпихлоргидриновые смолы.

Согласно приводимому в качестве примера варианту осуществления, полиакриламиды включают мономеры диалкиламиноэтил(мет)акрилатов, диалкиламиноэтил(мет)акриламидов, диалкиламинометил(мет)акриламидов и диалкиламино-1,3-пропил(мет)акриламидов, предпочтительно сополимеризованные с неионогенными мономерами, предпочтительно ариламидом.

Согласно другому варианту осуществления, катионными эпихлоргидриновыми смолами являются сополимеры, содержащие в качестве мономера одну или более дикарбоновых кислот и один или более мономеров из группы, состоящей из диаминов, триаминов, диалканоламинов или триалканоламинов и эпихлоргидрина.

В качестве мономеров дикарбоновой кислоты используют предпочтительно насыщенные или ненасыщенные, разветвленные или неразветвленные C2-C10-дикарбоновые кислоты, предпочтительно C3-C9-дикарбоновые кислоты, C4-C8-дикарбоновые кислоты, C5-C7-дикарбоновые кислоты, в частности, адипиновую кислоту. В особенности подходящими в качестве второго мономера флоккулирующей добавки А являются линейные и разветвленные, замещенные и незамещенные диамины и триамины, в частности, N-(2-аминоэтил)-1,2-этандиамин. Предпочтительно используемые диалканоламины и триалканоламины включают, например, диэтаноламин, N-алкил-диалканоламины, такие как N-метил- и N-этил-диэтаноламин и триэтаноламин. Для отслеживания и регулирования молекулярной массы и/или длины цепи, во время поликонденсации можно использовать один или несколько одновалентных аминов, таких как моноалканоламины. Предпочтительно используют моноэтанол. Получающийся в результате промежуточный продукт далее вступает в реакцию с эпихлогидрином.

Согласно предпочтительному варианту осуществления настоящего изобретения, катионная эпихлоргидриновая смола представляет собой сополимер адипиновой кислоты с N-(2-аминоэтил)-1,2-этандиамином и эпихлоргидрином.

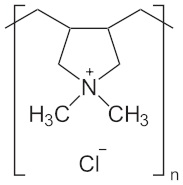

В соответствии с еще одним вариантом осуществления настоящего изобретения, катионный полимер представляет собой хлорид полидиаллилдиметиламмония (полимерный DADMAC).

Полимерный DADMAC (полидиаллилдиметиламмония хлорид) представляет собой линейный гомополимер хлорида диаллилдиметиламмония (DADMAC), имеющего следующую структуру:

Линейный гомополимер, образованный из мономера, который включает четвертичный аммоний и две ненасыщенные функциональные группы -CH=CH2, получают в результате проведения свободно-радикальной полимеризацией DADMAC. В структуре полимерного DADMAC четвертичные аммониевые группы находятся на кольцах, которые включены в основной каркас полимерной цепи. Такая структура означает, что макромолекулы полимерного DADMAC, имеющие большую персистентную длину, чем, например, полиамины, обычно являются вполне жесткими. По этой причине, полимерный DADMAC, как полагают, имеет более растянутую конформацию в растворе. Полимерный DADMAC может иметь среднемассовую молекулярную массу Mw в диапазоне от 10000 до 1000000 g/mol и предпочтительно в диапазоне от 100000 до 500000 g/mol.

Согласно еще одному варианту осуществления настоящего изобретения, катионный полимер представляет собой катионный гуар.

Гуар включает природный гетерополисахарид (гуаран), состоящий из звеньев галактозы и звеньев маннозы обычно в соотношении 1:2, и представляет собой компонент эндосперма семян гуара. Как правило, гуар содержит линейную цепь 1,4-связанных β-D-маннопиранозильных звеньев с 1,6-связанными α-D-галактопиранозильными звеньями. Семена гуара, содержащие приблизительно от 14 до 17% масс. шелухи, от 35 до 42% масс. эндосперма и от 43 до 47% масс. зародыша, обычно подвергают сухому помолу и просеивают через сетчатые фильтры для отделения эндосперма, который представляет собой серийно выпускаемый гуар коммерческого значения. Можно получать производное гуара, например, модификацией гетерополисахарида с использованием ферментов, кислот, окислительной среды, температуры, облучения и прочего. Способы получения таких производных гуара известны специалисту в данной области. Например, модификацию можно проводить с использованием коммерчески доступного фермента α-D-галактозидазы, который является полезным для удаления α-D-галактопиранозильных звеньев. Путем регулирования периода времени, в течение которого гуаран подвергается воздействию фермента α-D-галактозидазы, можно регулировать степень удаления α-D-галактопиранозильных звеньев из линейной цепи звеньев маннозы. Катионный гуар может быть получен путем проведения реакции между гуаром и производными четвертичных аммониевых солей.

По меньшей мере, одна флоккулирующая добавка А может включать один или более вышеупомянутых катионных полимеров и одну или более дополнительных флоккулирующих добавок, известных в данной области. Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка А представляет собой смесь двух или более вышеупомянутых катионных полимеров. Согласно другому варианту осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка А состоит из одного из вышеупомянутых катионных полимеров. Согласно одному предпочтительному варианту осуществления, по меньшей мере, одна флоккулирующая добавка А представляет собой катионный крахмал.

По меньшей мере, одна флоккулирующая добавка А может быть обеспечена в водной форме, например, в форме водного раствора, или в форме органического раствора, например, в органическом растворителе, выбранном из группы, состоящей из метанола, этанола, ацетона, и их смесей. Однако, по меньшей мере, одна флоккулирующая добавка А также может быть обеспечена в форме эмульсии или дисперсии на основе воды и/или органических растворителей, или в форме смеси раствора и/или эмульсии и/или дисперсии на основе воды и/или органических растворителей.

Если, по меньшей мере, одну флоккулирующую добавку А обемпечивают в форме раствора, то раствор предпочтительно приготавливают так, что, по меньшей мере одну флоккулирующую добавку А добавляют в растворитель, предпочтительно воду, имеющую температуру, по меньшей мере, 50°С, предпочтительно от 50°С до 100°С, более предпочтительно от 60°С до 98°С и наиболее предпочтительно от 70°С до 96°С. Например, раствор приготавливают так, что, по меньшей мере, один катионный полимер добавляют в воду, имеющую температуру от 80°С до 96°С, как например, от 90°С до 96°С. Альтернативно, раствор приготавливают так, что, по меньшей мере, одну флоккулирующую добавку А добавляют в растворитель, предпочтительно в воду, имеющую температуру ниже 50°С, предпочтительно от 5°С до 49°С, более предпочтительно от 10°С до 40°С и наиболее предпочтительно от 15°С до 30°С.

В одном предпочтительном варианте осуществления, раствор, по меньшей мере, одной флоккулирующей добавки А приготавливают так, что, по меньшей мере, одну флоккулирующую добавку А вводят в воду приблизительно при комнатной температуре, то есть, при 20°С±2°С.

Согласно некоторому альтернативному варианту осуществления, по меньшей мере, одну флоккулирующую добавку А обеспечивают в сухой форме, например, в форме сухого порошка.

В том случае, когда, по меньшей мере, одну флоккулирующую добавку А обеспечивают в форме дисперсии, размер частиц флоккулирующей добавки А может иметь значение d50от 10 до 500 нм, предпочтительно от 20 до 100 нм, и более предпочтительно от 25 до 80 нм.

Флоккулирующая добавка А может быть обеспечена в форме раствора или сухого материала, предпочтительно в форме раствора, имеющего концентрацию от 0,5 до 70% масс., предпочтительно от 1 до 25% масс., более предпочтительно от 1,5 до 20% масс., и наиболее предпочтительно от 2 до 10% масс., в расчете на общую массу раствора.

Согласно одному из вариантов осуществления настоящего изобретения, содержание, по меньшей мере, одной флоккулирующей добавки А в первой водной суспензии S1 составляет от 0,001 до 20% масс., более предпочтительно от 0,5 до 10% масс., и наиболее предпочтительно от 3 до 5% масс., в расчете на общую массу первой водной суспензии S1. Согласно другому варианту осуществления настоящего изобретения, содержание, по меньшей мере, одной флоккулирующей добавки А в первой водной суспензии S1 составляет от 0,001 до 20% масс., более предпочтительно от 0,5 до 10% масс., и наиболее предпочтительно от 3 до 5% масс., в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя в первой водной суспензии S1. Согласно еще одному варианту осуществления настоящего изобретения, содержание, по меньшей мере, одной флоккулирующей добавки А в первой водной суспензии S1 составляет от 0,001 до 20% масс., более предпочтительно от 0,5 до 10% масс., и наиболее предпочтительно от 3 до 5% масс., в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя в водной суспензии SM.

Флоккулирующая добавка В

В соответствии со стадией ii) способа согласно настоящему изобретению, вторая водная суспензия S2 содержит, по меньшей мере, одну флоккулирующую добавку В, которая отличается от флоккулирующей добавки А.

По меньшей мере, одна флоккулирующая добавка В может быть выбрана из любой известной в данной области флоккулирующей добавки, которая отличается от флоккулирующей добавки А и способствует флоккуляции в результате инициирования суспендированных частиц наполнителя к образованию агрегированных частиц, именуемых флоками, в комбинации с другой добавкой, предпочтительно с другой флоккулирующей добавкой, и/или с материалом-наполнителем как таковым. По меньшей мере, одна флоккулирующая добавка В может быть выбрана из анионных, неионогенных, цвиттер-ионных, амфотерных, или катионных полимеров, или их смесей. Согласно одному из вариантов осуществления, по меньшей мере, одна флоккулирующая добавка А и, по меньшей мере, одна флоккулирующая добавка В имеют противоположные заряды.

Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В представляет собой анионный полимер, и более предпочтительно модифицированный полисахарид.

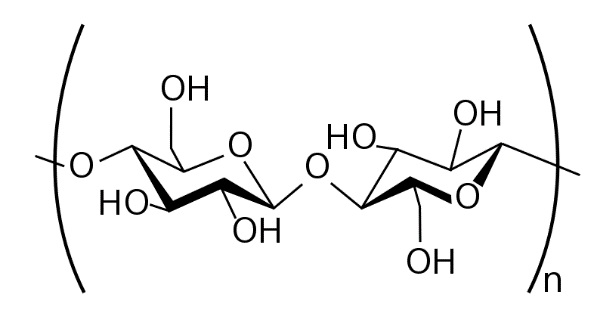

"Модифицированные полисахариды" в контексте настоящего изобретения представляют собой полисахариды, где, по меньшей мере, часть гидроксильных групп является карбоксилированной. Кроме того, модифицированные полисахариды могут содержать другие модификации, такие как альдегидные группы.

Модифицированные полисахариды согласно настоящему изобретению могут содержать следующую структуру:

где часть гидроксильных групп является карбоксилированной, и "n" косвенно характеризуется собственной вязкостью.

Полисахариды представляют собой полимерные углеводные структуры, образованные из повторяющихся звеньев (по меньшей мере, 10), присоединенных друг к другу гликозидными связями. В зависимости от пространственного расположения гликозидных связей, можно различать α- и β-гликозидные связи. Эти структуры могут быть линейными, а также могут характеризоваться различными степенями разветвленности. Полисахариды также могут иметь незначительные модификации повторяющегося звена. Приводимые в качестве примера полисахариды представляют собой крахмал, целлюлозу или гликоген, а также структурные полисахариды, такие как целлюлоза и хитин.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, один модифицированный полисахарид имеет степень замещения гидроксильных групп в диапазоне от 0,4 до 2,0, предпочтительно от 0,5 до 1,8, более предпочтительно от 0,6 до 1,6, и наиболее предпочтительно от 0,7 до 1,5.

Согласно одному из вариантов осуществления настоящего изобретения, модифицированный полисахарид представляет собой карбоксиметильное производное и/или карбоксиметил-гидроксипропильное производное, и/или карбоксиметил-гидроксиэтильное производное полисахарида. Например, модифицированный полисахарид может представлять собой карбоксиметилцеллюлозу (CMC), анионный крахмал, анионный гуар, анионную ксантановую камедь, или их смеси.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В представляет собой анионный полимер, выбираемый из группы, состоящей из карбоксиметилцеллюлозы, анионного крахмала, анионного гуара, анионной ксантановой камеди и/или их смесей.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В представляет собой карбоксиметилцеллюлозу (CMC).

Карбоксиметилцеллюлозу (CMC) можно получать из целлюлозы путем проведения реакции с монохлоруксусной кислотой в присутствии каустической соды с образованием натриевой соли карбоксиметилцеллюлозы. Каждое повторяющееся звено D-гликозы содержит три гидроксильные группы, которые можно подвергать этерификации с получением максимальной плотности заряда трех карбоксильных групп в мономерном звене (т.е. степени замещения равной трем). Молекулярную массу и собственную вязкость полимера на основе карбоксиметилцеллюлозы можно регулировать любым способом, который известен специалисту в данной области, например, добавлением пероксидов. Приводится ссылка на немецкую патентную заявку DE 1543116A1, в которой описан способ получения водорастворимой CMC с низкой вязкостью путем окислительного разложения посредством H2O2, и на немецкую патентную заявку DE 4411681A1, в которой описана зависимость разложения простого эфира полисахарида от количества окислительного агента, температуры и длительности обработки.

Согласно предпочтительному варианту осуществления настоящего изобретения, карбоксиметилцеллюлоза имеет собственную вязкость в диапазоне от 5 до 500 мл/г, предпочтительно от 10 до 450 мл/г, более предпочтительно от 50 до 350 мл/г и наиболее предпочтительно от 100 до 200 мл/г.

Согласно еще одному варианту осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В представляет собой анионный крахмал.

Анионный крахмал предпочтительно химически модифицирован анионными группами, выбранными из группы, включающей в себя карбоксильные группы, карбоксиметильные группы, карбоксиметил-гидроксипропильные группы, карбоксиметил-гидроксиэтильные группы, фосфатные группы, сульфонатные группы и их смеси. Анионный крахмал можно выбирать из числа химически модифицированных крахмалов, происходящих от крахмалов, выбранных из группы, включающей пшеничный крахмал, кукурузный крахмал, рисовый крахмал, картофельный крахмал, тапиоковый крахмал, марантовый крахмал, сорговый крахмал, и их смесей. Анионный крахмал также может быть получен из генетически модифицированных источников, содержащих крахмалы, обогащенные амилопектином. В одном из предпочтительных вариантов осуществления, анионный крахмал выбирают из крахмалов, обогащенных амилопектином, иначе говоря, химически модифицированный крахмал предпочтительно выбирают из группы, состоящей из рисового крахмала, картофельного крахмала и их смесей. Способы получения таких анионных крахмалов известны специалисту в данной области. Молекулярная масса анионного крахмала может находиться в диапазоне от 1000 до 1000000 г/моль и, как правило, составляет приблизительно 220000 г/моль. Молекулярную массу анионного крахмала можно регулировать обработкой пероксидом водорода (H2O2).

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В представляет собой анионный гуар.

Гуар включает в себя природный гетерополисахарид (гуаран), состоящий из звеньев галактозы и звеньев маннозы обычно в соотношении 1:2, и представляет собой компонент эндосперма семян гуара. Как правило, гуар содержит линейную цепь 1,4-связанных β-D-маннопиранозильных звеньев с 1,6-связанными α-D-галактопиранозильными звеньями. Семена гуара, содержащие приблизительно от 14 до 17% масс. шелухи, от 35 до 42% масс. эндосперма и от 43 до 47% масс. зародыша, обычно подвергают сухому помолу и просеивают через сетчатые фильтры для отделения эндосперма, который представляет собой серийно выпускаемый гуар коммерческого значения. Можно получать производное гуара, например, модификацией гетерополисахарида с использованием ферментов, кислот, окислительной среды, температуры, облучения и прочего. Способы получения таких производных гуара известны специалисту в данной области. Например, модификацию можно проводить путем использования коммерчески доступного фермента α-D-галактозидазы, который является полезным для удаления α-D-галактопиранозильных звеньев. Путем регулирования периода времени, в течение которого гуаран подвергается воздействию фермента α-D-галактозидазы, можно регулировать степень удаления α-D-галактопиранозильных звеньев из линейной цепи звеньев маннозы. Дополнительно или альтернативно, модификацию гуара можно проводить посредством этерификации гуара пропиленоксидом или этиленоксидом, приводящей к образованию гидроксипропилгуара или гидроксиэтилгуара.

Согласно одному из вариантов осуществления настоящего изобретения, анионный гуар представляет собой карбоксиметилгуар (CMG) и/или карбоксиметил-гидроксипропилгуар (CMHPG), и/или карбоксиметил-гидроксиэтилгуар (CMHEG). Например, карбоксиметилгуар получают в результате проведения реакции между гуаром и монохлоруксусной кислотой в присутствии каустической соды.

Ксантановая камедь представляет собой полисахарид, секретируемый бактерией Xanthomonas campestris, и обычно состоит из пентасахаридных повторяющихся звеньев, включающих глюкозу, маннозу и глюкуроновую кислоту. Она может быть получена ферментацией глюкозы, сахарозы или лактозы.

По меньшей мере, одна флоккулирующая добавка В может включать один или более вышеупомянутых анионных полимеров и одну или более дополнительных флоккулирующих добавок, известных в данной области. Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В представляет собой смесь двух или более вышеупомянутых анионных полимеров. Согласно другому варианту осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В состоит из одного из вышеупомянутых анионных полимеров. Согласно одному предпочтительному варианту осуществления, по меньшей мере, одна флоккулирующая добавка В представляет собой анионную карбоксиметилцеллюлозу.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В, применяемая в способе согласно настоящему изобретению, имеет значение рН от 4,5 до 12, предпочтительно от 7 до 11, и более предпочтительно от 8,0 до 10,5.

По меньшей мере, одна флоккулирующая добавка В может быть обеспечена в форме раствора или сухого материала. Согласно предпочтительному варианту осуществления, по меньшей мере, одна флоккулирующая добавка В находится в форме водного раствора.

Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна флоккулирующая добавка В находится в форме водного раствора, имеющего концентрацию от 1 до 70% масс., предпочтительно от 2 до 55% масс., более предпочтительно от 5 до 50% масс., и наиболее предпочтительно от 30 до 50% масс., в расчете на совокупную массу раствора.

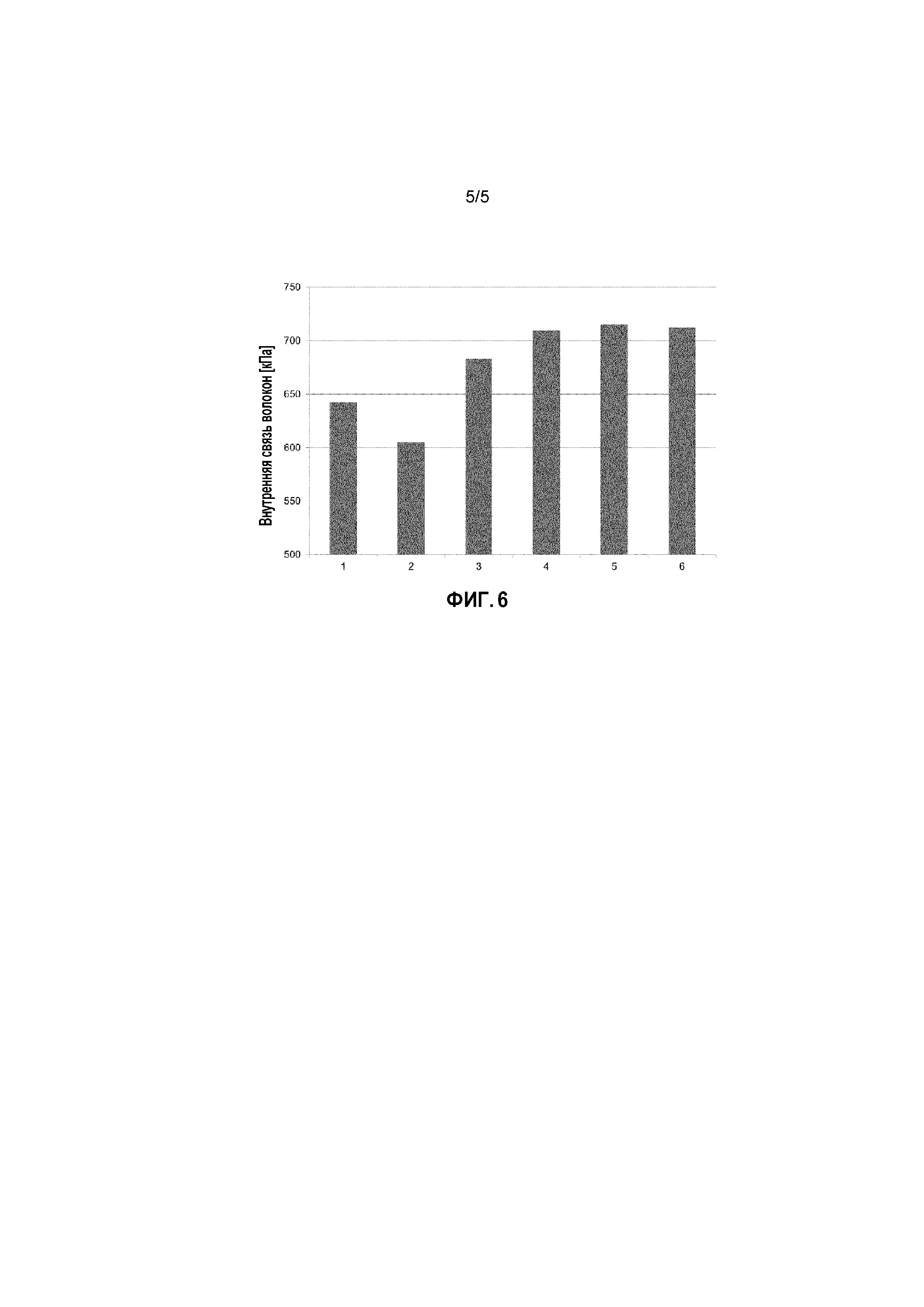

При необходимости, раствор, по меньшей мере, одной флоккулирующей добавки В может быть сконцентрирован, например, в результате проведения ультрафильтрации или термической сушки. Сухая флоккулирующая добавка В может быть получена посредством термической сушки, предпочтительно распылительной сушки, и может иметь содержание твердых веществ, составляющее более 90% масс., предпочтительно от 95 до 99,9% масс., в расчете на совокупную массу флоккулирующей добавки В.