Способ улучшения распределения по размерам частиц содержащего карбонат кальция материала - RU2652233C2

Код документа: RU2652233C2

Чертежи

Описание

Настоящее изобретение предлагает способ изготовления водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал. Кроме того, настоящее изобретение предлагает содержащий карбонат кальция материал, у которого соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, составляет не более чем 2,50, и применение содержащего карбонат кальция материала в бумажных и картонных изделиях, в связующих материалах, косметические изделия, в уплотняющих составах и герметизирующих материалах, в красках и покрытиях, в покрытиях днища кузова, в волоконных изделиях, для замены осажденного карбоната кальция или в пластмассовых изделиях.

Карбонат кальция широко используется в бумажной промышленности в качестве наполнителя (компонента) в составе бумаги. Он представляет собой имеющий низкую стоимость и высокую степень белизны наполнитель, используемый для увеличения степени белизны и непрозрачности листов. Его применение значительно выросло в течение последних десятилетий вследствие перехода от кислотного к щелочному процессу изготовления бумаги в целлюлозно-бумажном производстве. Как известно, карбонат кальция существует в форме встречающихся в природе минералов, а также продуктов синтетического производства. Как природный, так и синтетический карбонат кальция используется в бумажной промышленности. Помимо его применения в бумажной промышленности, карбонат кальция в различных формах также используется и для других разнообразных целей, например, в качестве наполнителя или пигмента в производстве красок, а также в качестве функционального наполнителя, который содержат пластмассовые материалы, пластизоли, герметизирующие композиции, печатные краски, каучук, зубная паста, косметические изделия, сельскохозяйственные приспособления и т. д.

Природный карбонат кальция, как правило, измельчается до частиц малого размера перед его применением в бумажных или других изделиях.

Однако для многих приложений оказывается желательным изготовление карбоната кальция, имеющего низкую удельную площадь поверхности по методу Брунауэра-Эммета-Теллера (BET) и узкое распределение по размерам частиц при низком содержании мелких частиц, поскольку такие характеристики, как правило, придают полезные оптические свойства, такие как непрозрачность и белизна, а также свойства светорассеяния бумажному изделию, содержащему такой карбонат кальция. Кроме того, узкое распределение по размерам частиц при низкой удельной площади поверхности по методу BET оказывается предпочтительным для содержащих гидрофобизированный карбонат кальция продуктов, которые, как правило, используются для пластмассовых изделий, поскольку может уменьшаться количество, например, стеариновой кислоты, которая может использоваться в качестве гидрофобизирующего вещества для изготовления таких гидрофобизированных продуктов. Кроме того, вышеупомянутое узкое распределение по размерам частиц при низкой удельной площади поверхности по методу BET производит также полезные эффекты на суспензии карбоната кальция, в то время как может уменьшаться количество диспергирующих веществ, которые часто используются для диспергирования карбоната кальция в суспензии.

В данном отношении, в технике хорошо известны способы уменьшения удельной площади поверхности по методу BET и сужения распределения по размерам частиц. Например, патент США № 5269818 описывает способ термического старения, который был модифицирован, чтобы производить в больших количествах подвергнутые термическому старению суспензии карбоната кальция. Данный способ включает такие стадии, как инициирования термического старения карбоната кальция, у которого удельная площадь поверхности составляет более чем приблизительно 15 м2/г, посредством его нагревания до температуры старения, составляющей от приблизительно 40°C до приблизительно 100°C; установление значения pH карбоната кальция при температуре старения приблизительно на уровне 6,5, например, посредством введения диоксида углерода; добавление гидроксида щелочного металла к карбонату кальция при температуре старения для повышения pH до уровня от приблизительно 9,5 до приблизительно 12,0; выдерживание карбоната кальция при температуре старения в течение достаточного времени для преобразования морфологии карбоната кальция в конечную форму; и прекращение термического старения для фиксации морфологии карбоната кальция в конечной форме. Патентная заявка США № 2002/0155055 A1 предлагает композиции, содержащие измельченный карбонат кальция, имеющий узкие распределения по размерам частиц, а также способ изготовления этих композиций. Данный способ включает изготовление практически не содержащей диспергирующее вещество суспензии карбоната кальция, влажное измельчение суспензии и старение суспензии. Старение происходит при температурах ниже 40°C.

Однако эти способы имеют недостаток, заключающийся в том, что такие способы старения, как правило, занимают много времени. Например, как описывает патент США № 5269818, когда содержащий карбонат кальция исходный материал имеет начальный средний размер частиц, составляющий от приблизительно 0,01 до приблизительно 0,5 мкм, а также имеет высокую чистоту, продолжительность старения является небольшой, составляя приблизительно 60 минут, в то время как когда содержащий карбонат кальция исходный материал имеет больший начальный размер агломерированных частиц, составляющий от приблизительно 0,5 до приблизительно 2 мкм, и/или содержит примеси, составляющие вплоть до приблизительно 5 мас.%, продолжительность термического старения может быть большой, составляя 24 часа. Аналогично патентной заявке США № 2002/0155055 A1, здесь описывается, что продолжительность старения составляет приблизительно 24 часа.

Таким образом, в технике по-прежнему существует необходимость в предложении альтернативных способов изготовления содержащего карбонат кальция материала, имеющего узкое распределение по размерам частиц и низкую удельную площадь поверхности по методу BET, причем такой способ должен быть простым и экономичным, исключая при этом осуществление занимающих много времени стадий старения после измельчения.

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить альтернативный способ изготовления содержащего карбонат кальция материала, имеющих улучшенное или оптимизированное узкое распределение по размерам частиц при низком содержании мелких частиц. Еще одна задача настоящего изобретения может заключаться в том, чтобы предложить способ изготовления содержащего карбонат кальция материала, имеющего уменьшенные или оптимизированные значения удельной площади поверхности по методу BET. Следующая задача настоящего изобретения может заключаться в том, чтобы предложить способ изготовления содержащего карбонат кальция материала, имеющего улучшенные или оптимизированные оптические свойства, такой как непрозрачность и белизна, а также свойства светорассеяния. Следующая задача настоящего изобретения может заключаться в том, чтобы предложить способ изготовления содержащего карбонат кальция материала, который представляет собой частично обезвоженный или практически полностью высушенный содержащий карбонат кальция материал. Следующая задача настоящего изобретения может заключаться в том, чтобы предложить способ изготовления измельченного во влажном состоянии карбоната кальция, который может осуществляться простым и экономичным путем. Следующая задача настоящего изобретения может заключаться в том, чтобы предложить способ изготовления содержащего карбонат кальция материала, в котором может исключаться осуществление занимающих много времени стадий старения после измельчения. Следующие цели можно определить в приведенном ниже описании настоящего изобретения.

Чтобы выполнить вышеупомянутые требования, предлагается способ, представляющий собой предмет, определенный в пункте 1 формулы изобретения в настоящем документе.

Предпочтительные варианты осуществления способа согласно настоящему изобретению определяются в соответствующих зависимых пунктах формулы изобретения и в данном описании.

Согласно одному аспекту настоящего изобретения, предлагается способ изготовления водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал, причем данный способ включает:

a) предоставление практически не содержащей диспергирующее вещество водной суспензии, по меньшей мере, одного содержащего карбонат кальция материала,

b) предварительное нагревание суспензии, полученной на стадии (a), до температуры, составляющей от 40 до 95°C, при давлении окружающей среды,

c) введение в контакт водной суспензии, полученной на стадии (a), до и/или в течение и/или после стадии предварительного нагревания (b) и/или до и/или в течение и/или после стадии влажного измельчения (d), по меньшей мере, с одним основанием для получения водной суспензии, у которой значение pH, измеренное при 25°C, составляет не менее чем 9,0, и

d) влажное измельчение предварительно нагретой суспензии, полученной на стадии (b) или на стадии (c), по меньшей мере, на одной стадии измельчения для получения водной суспензии, по меньшей мере, одного содержащего карбонат кальция материала, у которого соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, составляет не более чем 2,50.

Авторы настоящего изобретения неожиданно обнаружили, что вышеупомянутый способ обеспечивает эффективное и регулируемое производство содержащего карбонат кальция материала, имеющего улучшенное или оптимизированное узкое распределение по размерам частиц при низком содержании мелких частиц, а также улучшенную или оптимизированную удельную площадь поверхности по методу BET. В способе согласно настоящему изобретению содержащий карбонат кальция материал, имеющий улучшенные или оптимизированные оптические свойства и свойства светорассеяния может быть изготовлен непосредственно простым и экономичным путем и без осуществления занимающих много времени стадий старения после измельчения. Более конкретно, авторы настоящего изобретения обнаружили, что распределение по размерам частиц, а также удельная площадь поверхности по методу BET содержащего карбонат кальция материала, который получается вышеупомянутым способом, можно улучшать или оптимизировать, в частности, посредством измельчения предварительно нагретой суспензии содержащего карбонат кальция материала, у которой значение pH составляет не менее чем 9,0.

Следует понимать, что для целей настоящего изобретения перечисленные ниже термины имеют следующие значения:

"Суспензия" или "взвесь" в значении настоящего изобретения содержит нерастворимые твердые вещества и воду и необязательные дополнительные добавки и обычно содержит в больших количествах твердые частицы, и, таким образом, она является более вязкой и, как правило, имеет более высокую плотность, чем жидкость, на основе которой она изготавливается.

Термин "содержащий карбонат кальция материал" в значении настоящего изобретения описывает материал, который содержит, по меньшей мере, 40,0 мас.% карбоната кальция по отношению к полной сухой массе содержащего карбонат кальция материала. Предпочтительно содержащий карбонат кальция материал содержит, по меньшей мере, 60,0 мас.%, предпочтительно, по меньшей мере, 80,0 мас.%, предпочтительнее, по меньшей мере, 85,0 мас.%, еще предпочтительнее, по меньшей мере, 90,0 мас.% и наиболее предпочтительно, по меньшей мере, 95,0 мас.%, в том числе, по меньшей мере, 98,0 мас.% карбоната кальция по отношению к полной сухой массе содержащего карбонат кальция материала.

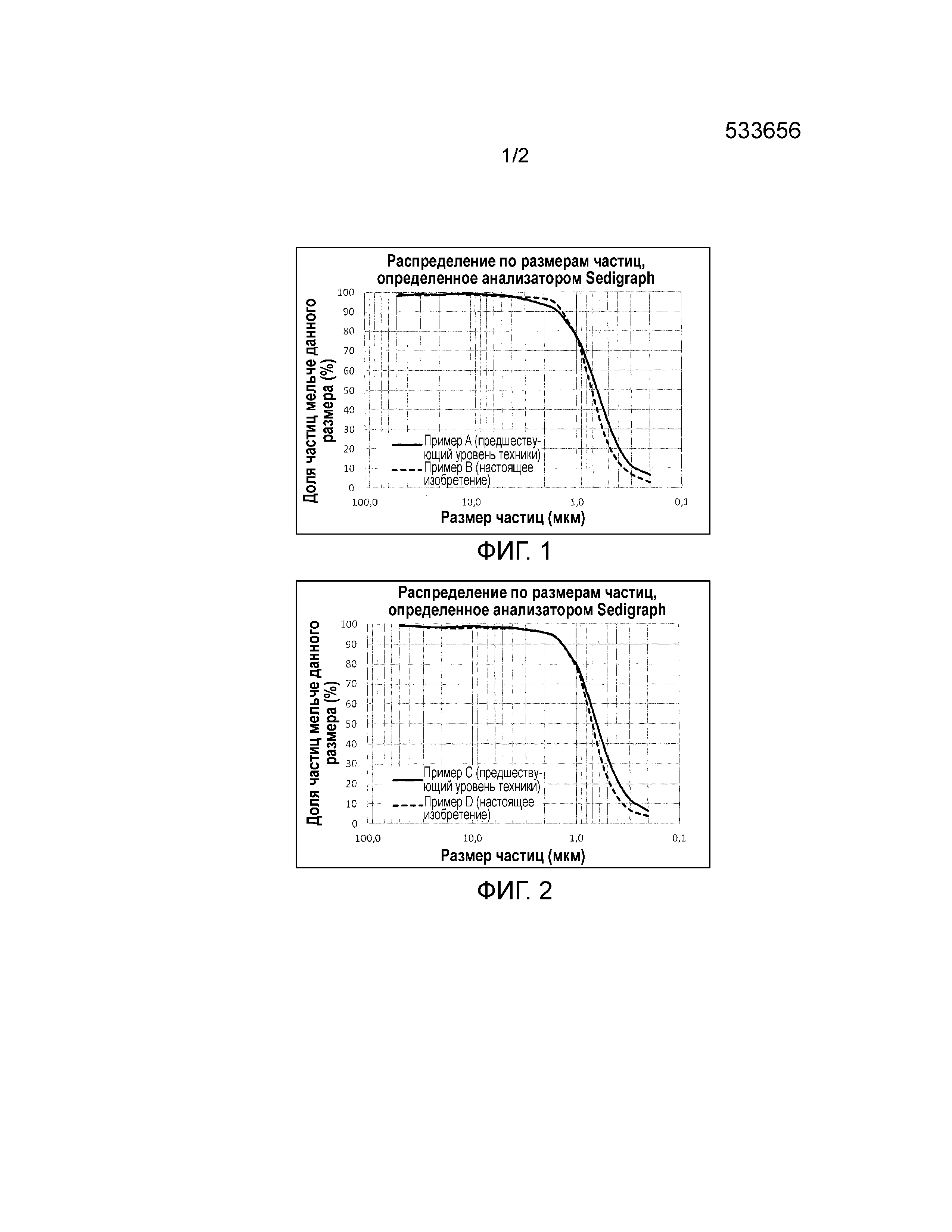

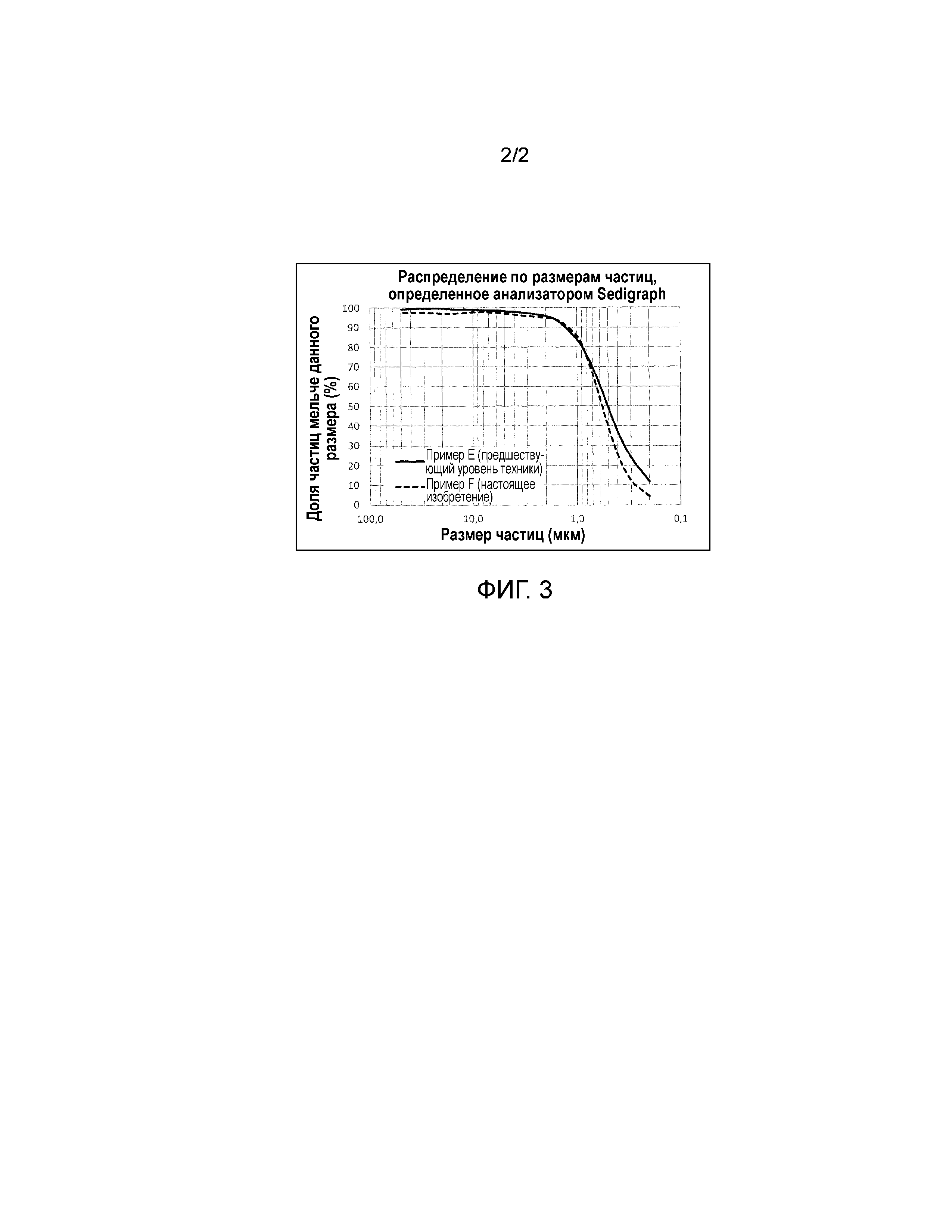

Упоминаемые в настоящем документе и обычно используемые в технике значение d80 и значение d20 определяются на основании измерений, осуществляемых с использованием прибора Sedigraph™ III Plus от компании Micromeritics Instrument Corporation (в данном приборе используется программное обеспечение версии 1.04) и вычисляются как такие размеры, что частицы, составляющие, соответственно, 80% и 20%, всей массы частиц, имеют диаметры, не превышающие данные значения. Данный способ и прибор известны специалисту в данной области техники и обычно используются для определения размеров зерен наполнителей и пигментов.

Термин "основание" в значении настоящего изобретения описывает основание в соответствии с концепцией Бренстеда-Лоури (Brønsted-Lowry).

В том случае, где термин "включающий" используется в настоящем описании и формуле изобретения, он не исключает другие элементы. Для целей настоящего изобретения термин "состоящий" рассматривается как предпочтительный вариант осуществления для термина "включающий". Если далее в настоящем документе определяется, что группа включает, по меньшей мере, некоторое число вариантов осуществления, это также следует понимать как описание группы, которая предпочтительно состоит только из этих вариантов осуществления.

В том случае, где неопределенный или определенный артикль, например, "a", "an" или "the", используется по отношению к существительному в единственном числе, это включает множественное число данного существительного, если не определяются какие-либо другие условия.

Такие термины, как "получаемый" или "определяемый" и "полученный" или "определенный" используются взаимозаменяемым образом. Это означает, например, что, если другое условие четко не диктуется контекстом, термин "полученный" не предназначается для указания того, что, например, вариант осуществления должен быть получен, например, посредством последовательности стадий, перечисленных после термина "полученный", даже несмотря на то, что такое ограниченное понимание всегда включается терминами "полученный" или "определенный" в качестве предпочтительного варианта осуществления.

Согласно еще одному аспекту настоящего изобретения, предлагается содержащий карбонат кальция материал, причем вышеупомянутый содержащий карбонат кальция материал имеет соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, составляющее не более чем 2,50, причем данный содержащий карбонат кальция материал получается способом, описанный в настоящем документе. Оказывается предпочтительным, что содержащий карбонат кальция материал имеет (a) соотношение [d90/d10] частиц, характеризующихся значением d90среднего размера частиц, и частиц, характеризующихся значение d10среднего размера частиц, составляющее не более чем 4,50, и/или (b) удельную площадь поверхности по методу BET, составляющую не более чем 15,0 м2/г и находящуюся в интервале предпочтительно от 1,0 до 15,0 м2/г, предпочтительнее от 2,0 до 14,0 м2/г и наиболее предпочтительно от 3,0 до 13,0 м2/г, и/или (c) меньшее соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, чем содержащий карбонат кальция материал, который получается посредством влажного измельчения такой же суспензии, полученной на стадии (a), до частиц такого же размера, но без стадии предварительного нагревания (b) и стадии введения в контакт (c). Согласно еще одному аспекту, настоящее изобретение предлагает применение содержащего карбонат кальция материала в бумажных и картонных изделиях, в связующих материалах, в косметических изделиях, в уплотняющих составах и герметизирующих материалах, в красках и покрытиях, в покрытиях днища кузова, в волоконных изделиях, для замены осажденного карбоната кальция или в пластмассовых изделиях.

В способе согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал, присутствующий в водной суспензии, полученной на стадии (a), представляет собой доломит и/или природный измельченный карбонат кальция (NGCC), такой как один или несколько минералов, таких как мрамор, известняк и/или мел.

В способе согласно еще одному варианту осуществления настоящего изобретения водная суспензия, изготовленная на стадии (a), имеет содержание твердых частиц, составляющее от 5,0 мас.% до 60,0 мас.%, предпочтительно от 10,0 мас.% до 55,0 мас.% и наиболее предпочтительно от 15,0 мас.% до 50,0 мас.% по отношению к полной массе водной суспензии.

В способе согласно следующему варианту осуществления настоящего изобретения водная суспензия, полученная на стадии (a) доводится на стадии предварительного нагревания (b) до температуры, составляющей от 50 до 95°C, предпочтительно от 60 до 90°C, например, приблизительно 70°C, при давлении окружающей среды.

Согласно одному варианту осуществления настоящего изобретения, стадия введения в контакт (c) осуществляется: (a) до и/или в течение стадии предварительного нагревания (b), предпочтительно в течение стадии предварительного нагревания (b), и/или (b) таким образом, что полученный водная суспензия имеет значение pH, измеренное при 25°C, которое составляет от 10,0 до 13,0 и предпочтительно от 11,0 до 12,5.

Согласно еще одному варианту осуществления настоящего изобретения, по меньшей мере, одно основание на стадии (c): (a) добавляется в количестве, составляющем не менее чем 0,05 мас.%, предпочтительно не менее чем 0,1 мас.%, предпочтительнее не менее чем 0,2 мас.% и наиболее предпочтительно от 0,2 до 1,0 мас.% по отношению к полной сухой массе содержащего карбонат кальция материала, и/или (b) представляет собой, по меньшей мере, один гидроксид щелочного металла, выбранный из группы, включающей гидроксид лития, гидроксид натрия, гидроксид калия и их смеси, и/или, по меньшей мере, один гидроксид щелочноземельного металла выбранный из группы, включающей гидроксид магния, гидроксид кальция и их смеси.

Согласно одному варианту осуществления настоящего изобретения, стадия влажного измельчения (d) осуществляется при начальной температуре, составляющей от 40 до 95°C, предпочтительно от 60 до 80°C, предпочтительнее от 65 до 75°C, например, приблизительно 70°C.

Согласно еще одному варианту осуществления настоящего изобретения, способ дополнительно включает стадию (e) выдерживания водной суспензии, полученной на стадии влажного измельчения (d), при температуре, составляющей от 70 до 140°C, предпочтительно от 75 до 140°C и наиболее предпочтительно от 80 до 95°C, и/или в течение периода времени, составляющего не более чем 5 часов, предпочтительно не более чем 2 часов, предпочтительнее не более чем 60 минут, наиболее предпочтительно не более чем 45 минут, например, от 5 минут до 2 часов. Оказывается предпочтительным, что водная суспензия, выдерживаемая на стадии (e), имеет содержание твердых частиц, составляющее от 5,0 мас.% до 60,0 мас.%, предпочтительно от 10,0 мас.% до 55,0 мас.%, предпочтительнее от 15,0 мас.% до 50,0 мас.% и наиболее предпочтительно от 20,0 мас.% до 50,0 мас.% по отношению к полной массе водной суспензии.

Согласно следующему варианту осуществления настоящего изобретения, способ дополнительно включает стадию (f) высушивания или обезвоживания водной суспензии, полученной на стадии (d), или необязательную стадию удаления, по меньшей мере, части воды для получения частично обезвоженного содержащего карбонат кальция материала или для получения практически полностью высушенного содержащего карбонат кальция материала. Оказывается предпочтительным, что (a) частично обезвоженный содержащий карбонат кальция материал обрабатывается после стадии обезвоживания (f), по меньшей мере, одним диспергирующим веществом и повторно разбавляется для получения водной суспензии, включающей диспергированный содержащий карбонат кальция материал, и/или (b) частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал обрабатывается до или после стадии обезвоживания или высушивания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала.

Термин "практически полностью высушенный" следует понимать как означающий содержащий карбонат кальция материал, у которого полное поверхностное влагосодержание составляет менее чем 3,0 мас.%, предпочтительно менее чем 2,0 мас.%, предпочтительнее менее чем 1,5 мас.% и наиболее предпочтительно менее чем 1,0 мас.% по отношению к полной массе содержащего карбонат кальция материала.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал, полученный на стадии (d) и необязательной стадии (e) и/или на стадии (f) имеет: (a) соотношение [d90/d10] частиц, характеризующихся значением d90среднего размера частиц, и частиц, характеризующихся значением d10среднего размера частиц, составляющее не более чем 4,50, и/или (b) удельную площадь поверхности по методу BET, составляющую не более чем 15,0 м2/г и находящуюся в интервале предпочтительно от 1,0 до 15,0 м2/г, предпочтительнее от 2,0 до 14,0 м2/г и наиболее предпочтительно от 3,0 до 13,0 м2/г, и/или (c) меньшее соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, чем содержащий карбонат кальция материал, который получается посредством влажного измельчения такой же суспензии, полученной на стадии (a), до частиц такого же размера, но без стадии предварительного нагревания (b) и стадии введения в контакт (c).

Как отмечено выше, согласно настоящему изобретению, способ изготовления водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал, причем, по меньшей мере, один содержащий карбонат кальция материал имеет улучшенное или оптимизированное распределение по размерам частиц, а также улучшенное или оптимизированное удельная площадь поверхности по методу BET, включает стадии (a), (b), (c) и (d). Далее описываются дополнительные подробности настоящего изобретения и, в частности, вышеупомянутые стадии предлагаемого настоящим изобретением способа изготовления водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал. Специалисты в данной области техники должны понимать, что многие варианты осуществления, описанные в настоящем документе, могут объединяться или применяться совместно друг с другом.

Описание стадии (a): изготовление, по меньшей мере, одного содержащего карбонат кальция материала

На стадии (a) способа согласно настоящему изобретению изготавливается практически не содержащая диспергирующее вещество водная суспензия, по меньшей мере, одного содержащего карбонат кальция материала.

Термин "по меньшей мере, один содержащий карбонат кальция материал" при использовании согласно настоящему изобретению означает, что содержащий карбонат кальция материал включает содержащие карбонат кальция материалы одного или нескольких типов и предпочтительно состоит из них.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал включает содержащий карбонат кальция материал одного типа и предпочтительно состоит из него. В качестве альтернативы, по меньшей мере, один содержащий карбонат кальция материал включает содержащие карбонат кальция материалы двух или более типов и предпочтительно состоит из них. Например, по меньшей мере, один содержащий карбонат кальция материал включает содержащие карбонат кальция материалы двух или трех типов и предпочтительно состоит из них.

Предпочтительно, по меньшей мере, один содержащий карбонат кальция материал представляет собой содержащий карбонат кальция материал одного типа.

Следует понимать, что, по меньшей мере, один содержащий карбонат кальция материал, изготовленный на стадии (a) способа согласно настоящему изобретению, может представлять собой любой содержащий карбонат кальция материал, который является подходящим для заданной цели, т. е. для применения в бумажных и картонных изделиях, в косметических изделиях, в уплотняющих составах и герметизирующих материалах в красках и покрытиях или в пластмассовых изделиях.

По меньшей мере, один содержащий карбонат кальция материал согласно настоящему изобретению представляет собой материал, который содержит предпочтительно, по меньшей мере, 40,0 мас.%, предпочтительнее, по меньшей мере, 60,0 мас.%, еще предпочтительнее, по меньшей мере, 80,0 мас.% и наиболее предпочтительно, по меньшей мере, 90,0 мас.%, в том числе, по меньшей мере, 95,0 мас.% или 98,0 мас.% карбоната кальция по отношению к полной сухой массе, по меньшей мере, одного содержащего карбонат кальция материала.

По меньшей мере, один содержащий карбонат кальция материал предпочтительно представляет собой доломит и/или измельченный (или природный) карбонат кальция (NGCC). Например, по меньшей мере, один содержащий карбонат кальция материал предпочтительно представляет собой доломит или измельченный (или природный) карбонат кальция (NGCC). Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал представляет собой измельченный (или природный) карбонат кальция (NGCC).

NGCC следует понимать как встречающуюся в природе форму карбоната кальция, которая добывается из осадочных пород, таких как известняк или мел, или из метаморфических мраморных пород и подвергается обработке, такой как измельчение, просеивание и/или фракционирование во влажной и/или сухой форме, например, посредством циклона или классификатора.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал представляет собой NGCC, такой как один или несколько минералов, таких как мрамор, известняк и/или мел. Предпочтительно, по меньшей мере, один содержащий карбонат кальция материал представляет собой мрамор или известняк. Предпочтительнее, по меньшей мере, один содержащий карбонат кальция материал представляет собой мрамор.

По меньшей мере, один содержащий карбонат кальция материал предпочтительно присутствует в форме зернистого материала и может иметь распределение по размерам частиц, которое традиционно характеризует материал (материалы), содержащиеся в продукте используемого типа. Как правило, оказывается предпочтительным, что, по меньшей мере, один содержащий карбонат кальция материал имеет массовый медианный размер частиц (диаметр d50) в интервале от 0,5 мкм до 15,0 мкм. Например, по меньшей мере, один содержащий карбонат кальция материал имеет массовый медианный размер частиц (диаметр d50) в интервале от 0,5 мкм до 12,0 мкм, предпочтительнее от 1,0 мкм до 10,0 мкм и наиболее предпочтительно от 1,5 мкм до 5,0 мкм.

При упоминании использовании в настоящем документе и обычном использовании в технике значение d50 определяются на основании измерений, осуществляемых с использованием прибора Sedigraph™ III Plus от компании Micromeritics Instrument Corporation (в данном приборе используется программное обеспечение версии 1.04) и вычисляется как такой размер (медианная точка), частицы, составляющие, 50% всей массы частиц, имеют диаметры, не превышающие данное значение. Данный способ и прибор известны специалисту в данной области техники и обычно используются для определения размеров зерен наполнителей и пигментов.

В качестве дополнения или в качестве альтернативы, по меньшей мере, один содержащий карбонат кальция материал имеет значение d95, составляющее не более чем 100,0 мкм. Например, по меньшей мере, один содержащий карбонат кальция материал имеет значение d95, составляющее от 100,0 до 2,0 мкм, предпочтительно от 75,0 до 5,0 мкм и наиболее предпочтительно от 50,0 до 10,0 мкм.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал представляет собой сухой измельченный материал, причем данный материал измельчается во влажном состоянии и высушивается, или смесь вышеупомянутых материалов.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал представляет собой материал, который измельчается во влажном состоянии и необязательно высушивается и повторно разбавляется водой для получения водной суспензии, включающей измельченный во влажном состоянии содержащий карбонат кальция материал. В качестве альтернативы, по меньшей мере, один содержащий карбонат кальция материал представляет собой материал, который измельчается в сухом состоянии и повторно разбавляется водой для получения водной суспензии, включающей измельченный в сухом состоянии содержащий карбонат кальция материал. Влажное измельчение и сухое измельчение, по меньшей мере, одного содержащего карбонат кальция материала может осуществляться с использованием любого традиционного устройства для измельчения, известного специалисту в данной области техники. Например, влажное измельчение, по меньшей мере, одного содержащего карбонат кальция материала может осуществляться в вертикальной перемешивающей шаровой мельнице. Кроме того, высушивание можно осуществлять, используя любое традиционное устройство для высушивания или нагревания, известное специалисту в данной области техники.

Следует понимать, что, по меньшей мере, один содержащий карбонат кальция материал присутствует в форме водной суспензии. Например, водная суспензия включает, по меньшей мере, один содержащий карбонат кальция материал и воду и предпочтительно состоит из них. В качестве альтернативы, водная суспензия включает, по меньшей мере, один содержащий карбонат кальция материал, воду и органический растворитель и предпочтительно состоит из них. Если водная суспензия включает органический растворитель, то водная суспензия включает органический растворитель в количестве, составляющем от 1,0 до 20,0 мас.% предпочтительно от 1,0 до 15,0 мас.% и наиболее предпочтительно от 1,0 до 10,0 мас.% по отношению к полной массе водной суспензии.

Согласно одному варианту осуществления настоящего изобретения, водная суспензия имеет содержание твердых частиц, т. е., по меньшей мере, одного содержащего карбонат кальция материала, составляющее от 5,0 мас.% до 60,0 мас.%, предпочтительно от 10,0 мас.% до 55,0 мас.% и наиболее предпочтительно от 15,0 мас.% до 50,0 мас.% по отношению к полной массе водной суспензии.

Вода, которая используется в водной суспензии, может представлять собой любую доступную воду, такую как технологическая вода, например, технологическая вода, поступающая из водоочистительных систем и/или водопроводная вода и/или деионизированная вода. Предпочтительно вода, которая используется для изготовления водной суспензии, получаемой на стадии (a), представляет собой технологическую воду.

Согласно одному требованию настоящего изобретения, в водной суспензии должны практически отсутствовать диспергирующие вещества.

Термин "практическое отсутствие диспергирующего вещества" означает системы, в которых содержание диспергирующего вещества, такого как полиакрилат натрия и/или гидрофосфат натрия, является чрезмерно низким, чтобы препятствовать изготовлению, по меньшей мере, одного содержащий карбонат кальция материала согласно настоящему изобретению. Водная суспензия, изготовленная на стадии (a), содержит диспергирующие вещества в количестве, составляющем предпочтительно менее чем 0,05 мас.%, предпочтительнее менее чем 0,02 мас.% и наиболее предпочтительно менее чем 0,01 мас.% по отношению к полной сухой массе, по меньшей мере, одного содержащего карбонат кальция материала. Согласно одному варианту осуществления настоящего изобретения, в водной суспензии, полученной на стадии (a), отсутствуют диспергирующие вещества, т. е. водная суспензия не содержит диспергирующие вещества.

Следует понимать, что такие диспергирующие вещества воздействуют на способ согласно настоящему изобретению таким образом, что не получается содержащий карбонат кальция материал в значении настоящего изобретения, т. е. содержащий карбонат кальция материал, у которого соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц составляет не более чем 2,50.

Соответственно, оказывается предпочтительным, что никакое диспергирующее вещество не добавляется до и/или в течение технологической стадии (a) и/или стадии (b) и/или стадии (c) и/или стадии (d). Предпочтительнее никакое диспергирующее вещество не добавляется до и в течение технологической стадии (a) и стадии (b) и стадии (c) и стадии (d).

Описание стадии (b): предварительное нагревание водной суспензии

На стадии (b) способа согласно настоящему изобретению суспензия, полученная на стадии (a), предварительно нагревается до температуры, составляющей от 40 до 95°C, при давлении окружающей среды.

Согласно одному варианту осуществления настоящего изобретения, водная суспензия доводится до температуры, составляющей от 50 до 95°C, предпочтительно от 60 до 90°C, например, приблизительно 70°C, при давлении окружающей среды.

Предварительное нагревание в способе согласно настоящему изобретению может осуществляться любым традиционным нагревательным устройством, известным специалисту в данной области техники.

Температура водной суспензии изменяется вследствие изменения температуры вода или качества воды, и, таким образом, температура водной суспензии может часто регулироваться. Предпочтительно температура регулируется в непрерывном режиме. В качестве альтернативы, температура регулируется в периодическом режиме.

Предварительное нагревание водной суспензии, полученной на стадии (a), может осуществляться посредством использования любого традиционного нагревательного устройства известного специалисту в данной области техники. Например, предварительное нагревание водной суспензии, полученной на стадии (a), может осуществляться посредством использования теплообменного устройства.

Описание стадии (c): введение в контакт водной суспензии, по меньшей мере, с одним основанием

На стадии (c) способа согласно настоящему изобретению водная суспензия, полученная на стадии (a), вводится в контакт до и/или в течение и/или после стадии предварительного нагревания (b) и/или до и/или в течение и/или после стадии влажного измельчения (d), по меньшей мере, с одним основанием для получения водной суспензии, у которой значение pH, измеренное при 25°C, составляет не менее чем 9,0.

Термин "по меньшей мере, одно основание" при использовании согласно настоящему изобретению означает, что основание включает основания одного или нескольких типов и предпочтительно состоит из них.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одно основание включает основание одного типа и предпочтительно состоит из него. В качестве альтернативы, по меньшей мере, одно основание включает основания двух или более типов и предпочтительно состоит из них. Например, по меньшей мере, одно основание включает основания двух или трех типов и предпочтительно состоит из них.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одно основание представляет собой основание одного типа.

Следует понимать, что, по меньшей мере, одно основание, используемое на стадии (c) способа согласно настоящему изобретению, может представлять собой любое основание, которое является подходящим для доведения значения pH водной суспензии до уровня pH, измеренного при 25°C и составляющего не менее чем 9,0.

Согласно одному варианту осуществления настоящего изобретения, водная суспензия, полученная на стадии (a), вводится в контакт, по меньшей мере, с одним основанием таким образом, что получаемая водная суспензия имеет значение pH, измеренное при 25°C и составляющее от 10,0 до 13,0 и предпочтительно от 11,0 до 12,5.

Водная суспензия вводится в контакт до и/или в течение и/или после стадии предварительного нагревания (b) и/или до и/или в течение и/или после стадии влажного измельчения (d), по меньшей мере, с одним основанием. Предпочтительно, водная суспензия вводится в контакт до и/или в течение предварительное нагревание стадия (b) и/или до стадии влажного измельчения (d), по меньшей мере, с одним основанием. Предпочтительнее, водная суспензия вводится в контакт до или в течение стадии предварительного нагревания (b) или до стадии влажного измельчения (d), по меньшей мере, с одним основанием.

Согласно одному варианту осуществления настоящего изобретения, водная суспензия вводится в контакт до и/или в течение стадии предварительного нагревания (b), по меньшей мере, с одним основанием. Например, водная суспензия вводится в контакт до или в течение стадии предварительного нагревания (b), по меньшей мере, с одним основанием. В качестве альтернативы, водная суспензия вводится в контакт до и в течение стадии предварительного нагревания (b), по меньшей мере, с одним основанием.

Предпочтительно, водная суспензия вводится в контакт в течение стадии предварительного нагревания (b), по меньшей мере, с одним основанием.

Следует понимать, что термин "до стадии предварительного нагревания (b)" означает период времени, в течение которого водная суспензия, полученная на стадии (a), имеет комнатную температуру или повышенную температуру, уже достигнутую в результате предшествующих технологических стадий при давлении окружающей среды, когда еще не начинается нагревание суспензии до желательной температуры предварительное нагревание. Термин "в течение стадии предварительного нагревания (b)" означает период времени, в течение которого водная суспензия, полученная на стадии (a), нагревается до температуры предварительного нагревания, составляющей от 40 до 95°C, при давлении окружающей среды. Термин "после стадии предварительного нагревания (b)" означает период времени, после которого водная суспензия доводится до температуры предварительного нагревания, составляющей от 40 до 95°C, при давлении окружающей среды. Термин "до стадии влажного измельчения (d)" означает период времени, в течение которого еще не начинается влажное измельчение на стадии (d).

Термин "в течение стадии влажного измельчения (d)" означает период времени, в течение которого водная суспензия, полученная на стадии (b) или на стадии (c), измельчается во влажном состоянии. Термин "после стадии влажного измельчения (d)" означает период времени, после которого прекращается влажное измельчение водной суспензии, полученной на стадии (b) или на стадии (c).

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одно основание добавляется на стадии введения в контакт (c) в количестве, составляющем не менее чем 0,05 мас.%, предпочтительно не менее чем 0,1 мас.%, предпочтительнее не менее чем 0,2 мас.% и наиболее предпочтительно от 0,2 до 1,0 мас.% по отношению к полной сухой массе содержащего карбонат кальция материала.

В целях полноты, следует отметить, что количество, по меньшей мере, одного основания вычисляется в расчете на содержание активного материала в сухой массе содержащего карбонат кальция материала.

В качестве дополнения или в качестве альтернативы, оказывается предпочтительным, что, по меньшей мере, одно основание, используемое на стадии введения в контакт (c), представляет собой, по меньшей мере, один гидроксид щелочного металла и/или, по меньшей мере, один гидроксид щелочноземельного металла.

Если, по меньшей мере, одно основание представляет собой, по меньшей мере, один гидроксид щелочного металла, то, по меньшей мере, один гидроксид щелочного металла выбирается из группы, включающей гидроксид лития, гидроксид натрия, гидроксид калия и их смеси. Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один гидроксид щелочного металла предпочтительно выбирается из гидроксида натрия и/или гидроксида калия. Например, по меньшей мере, один гидроксид щелочного металла представляет собой гидроксид натрия или гидроксид калия. Оказывается предпочтительным, что, по меньшей мере, один гидроксид щелочного металла представляет собой гидроксид натрия.

Если, по меньшей мере, одно основание представляет собой, по меньшей мере, один гидроксид щелочноземельного металла, то, по меньшей мере, один гидроксид щелочноземельного металла выбирается из группы, включающей гидроксид магния, гидроксид кальция и их смеси. Например, по меньшей мере, один гидроксид щелочноземельного металла представляет собой гидроксид магния или гидроксид кальция. Оказывается предпочтительным, что, по меньшей мере, один гидроксид щелочноземельного металла представляет собой гидроксид кальция.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одно основание, используемое на стадии введения в контакт (c), представляет собой гидроксид натрия.

По меньшей мере, одно основание может присутствовать на стадии (c) в водной среде или в форме сухого материала. Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одно основание присутствует на стадии (c) в водной среде. Например, по меньшей мере, одно основание присутствует на стадии (c) в водной среде, которая включает воду и предпочтительно состоит из воды.

Термин "водная среда" означает систему, включающую воду и предпочтительно состоящую из воды. Например, водная среда состоит из воды. Если водная среда состоит из воды, то используемая вода может представлять собой любую доступную воду, такую как технологическая вода, например, технологическая вода, поступающая из водоочистных систем, и/или водопроводная вода и/или деионизированная вода. В водной среде предпочтительно отсутствуют диспергирующие вещества и суспендированные твердые материалы. Согласно одному варианту осуществления настоящего изобретения, в водной среде предпочтительно отсутствуют материалы, которые способны реагировать с содержащими карбонат кальция материалами.

Если, по меньшей мере, одно основание добавляется в водную суспензию в водной среде, то водная среда, включающая, по меньшей мере, одно основание и предпочтительно состоящее из него, имеет предпочтительно повышенную температуру, потому что водная среда, имеющая комнатную температуру, может неблагоприятно увеличивать время, требуемое для предварительного нагревания водной суспензии. Таким образом, температура водной среды, включающей, по меньшей мере, одно основание и предпочтительно состоящей из основания, которое используется на стадии введения в контакт (c), должна предпочтительно составлять более чем комнатная температура, но не превышать температуру, используемую на стадии предварительного нагревания (b). В качестве альтернативы, температура водной среды, включающей, по меньшей мере, одно основание и предпочтительно состоящей из основания, которое используется на стадии введения в контакт (c), приблизительно равняется комнатной температуре, т. е. составляет, например, от 20 до 24°C.

Предпочтительно водная суспензия, полученная на стадии (a), вводится в контакт, по меньшей мере, с одним основанием, которое представляет собой сухой материал.

Согласно одному варианту осуществления настоящего изобретения, водная суспензия, полученная на стадии (a), вводится в контакт, по меньшей мере, с одним основанием, которое добавляется в виде одной или нескольких порций. Если, по меньшей мере, одно основание добавляется несколькими порциями, то водная суспензия, полученная на стадии (a), вводится в контакт, по меньшей мере, с одним основанием порциями, число которых составляет предпочтительно от двух до пяти, предпочтительнее от двух до четырех, еще предпочтительнее двумя или тремя порциями и наиболее предпочтительно двумя порциями.

Следует понимать, что водная суспензия, полученная на стадии (a), вводится в контакт, по меньшей мере, с одним основанием, используемым предпочтительно в виде одной порции.

Описание стадии (d): влажное измельчение предварительно нагретой водной суспензии

На стадии (d) способа согласно настоящему изобретению предварительно нагретая суспензия, полученная на стадии (b) или на стадии (c), измельчается во влажном состоянии в течение, по меньшей мере, одной стадии измельчения для получения водной суспензии, по меньшей мере, одного содержащего карбонат кальция материала, у которого соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, составляет не более чем 2,50.

Предпочтительно предварительно нагретая суспензия, полученная на стадии (c), измельчается во влажном состоянии в течение, по меньшей мере, одной стадии измельчения для получения водной суспензии, по меньшей мере, одного содержащего карбонат кальция материала, у которого соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, составляет не более чем 2,50.

Как правило, стадия влажного измельчения (d) может осуществляться посредством использования любого традиционного измельчающего устройства, известного специалисту в данной области техники. Например, стадия влажного измельчения (d) может осуществляться посредством использования мельницы, содержащей шары или другую среду размола, такой как вертикальная или горизонтальная шаровая мельница или вертикальная или горизонтальная мельница, содержащая другую среду размола, и/или такими другими способами, которые известны специалисту в данной области техники.

Согласно одному варианту осуществления настоящего изобретения, измельчающее устройство, такое как вертикальная шаровая мельница, включает среду размола. Например, измельчающее устройство наполняется средой размола в количестве, составляющем, по меньшей мере, 10,0 об.%, предпочтительно, по меньшей мере, 50,0 об.%, предпочтительнее от 50,0 до 80,0 об.% и наиболее предпочтительно от 60,0 до 80,0 об.%, например, приблизительно 70,0 об.% по отношению к полному объему измельчающее устройство.

Влажное измельчение может осуществляться посредством использования многочисленных разнообразных сред размола. Например, в качестве среды размола могут присутствовать керамическая среда, содержащая стабилизированный диоксидом церия диоксид циркония (ZrO2) высокой плотности, стекло или их смеси. Согласно одному варианту осуществления настоящего изобретения, в качестве среды размола присутствует керамическая среда или стабилизированная диоксидом церия высокоплотная среда размола, у которой плотность равняется или составляет более чем приблизительно 5 г/см3.

В качестве дополнения или в качестве альтернативы, частицы среды размола могут иметь определенный диаметр. Например, частицы среды размола имеют массовый медианный размер (диаметр d50), составляющий от 0,1 до 2,5 мм, предпочтительно от 0,2 до 2,0 мм и наиболее предпочтительно от 0,3 до 1,6 мм.

В качестве дополнения или в качестве альтернативы, среда размола может иметь определенную плотность. Например, среда размола может иметь плотность, составляющую от 3,0 до 10,0 г/см3, предпочтительно от 4,0 до 8,0 г/см3 и наиболее предпочтительно от 5,0 до 7,0 г/см3.

Следует понимать, что стадия влажного измельчения (d) предпочтительно осуществляется до тех пор, пока, по меньшей мере, один содержащий карбонат кальция материал не приобретает желательный размер частиц.

Например, стадия влажного измельчения (d) осуществляется до тех пор, пока, по меньшей мере, 25,0 мас.%, предпочтительно, по меньшей мере, 30,0 мас.%, по меньшей мере, одного содержащего карбонат кальция материала не приобретает массовый медианный размер частиц (диаметр d50), составляющий не более чем 1,0 мкм. Согласно одному варианту осуществления настоящего изобретения, стадия влажного измельчения (d) осуществляется до тех пор, пока, по меньшей мере, 40,0 мас.%, предпочтительно, по меньшей мере, 50,0 мас.%, предпочтительнее, по меньшей мере, 60,0 мас.% и наиболее предпочтительно, по меньшей мере, 70,0 мас.%, по меньшей мере, одного содержащего карбонат кальция материала не приобретает массовый медианный размер частиц (диаметр d50), составляющий не более чем 1,0 мкм.

Начальная температура стадии влажного измельчения (d), т. е. водной суспензии, предпочтительно соответствует температуре, которую имеет предварительно нагретая суспензия, полученная на стадии (b). Соответственно, следует понимать, что стадия влажного измельчения (d) предпочтительно осуществляется при начальной температуре, составляющей от 40 до 95°C, предпочтительно от 60 до 80°C, предпочтительнее от 65 до 75°C, например, приблизительно 70°C.

Температура может предпочтительно регулироваться и поддерживаться на уровне вышеупомянутой начальной температуры во время осуществления стадии (d). В данном отношении следует отметить, что термин "температура сохраняется в течение вышеупомянутой технологической стадии" в значении настоящего изобретения означает, что температура предпочтительно не превышает начальную температуру более чем на 5°C; т. е. если начальная температура установлена, например, на уровне, составляющем 40°C, то температура в течение технологической стадии (d) не может превышать 45°C.

В качестве альтернативы, начальная температура на технологической стадии (d) может увеличиваться в процессе осуществления стадии влажного измельчения (d). Однако вследствие выделения тепла рассеяния/трения в процессе влажного измельчения температура смеси может повышаться до уровня, составляющего 90°C и более. Максимальная температура на выпуске мельницы в способе согласно этому варианту осуществления предпочтительно составляет приблизительно температуру кипения воды, и наиболее предпочтительная максимальная температура, достигаемая в течение стадии (d), составляет приблизительно 100°C, при давлении окружающей среды. Например, максимальная температура, достигаемая в течение технологической стадии (d), предпочтительно составляет от 80 до 99°C.

Водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал, полученный на стадии влажного измельчения (d), предпочтительно имеет содержание твердых частиц, составляющее от 5,0 мас.% до 60,0 мас.%, предпочтительно от 10,0 мас.% до 55,0 мас.%, предпочтительнее от 15,0 мас.% до 50,0 мас.% и наиболее предпочтительно от 20,0 мас.% до 50,0 мас.% по отношению к полной массе водной суспензии.

В том случае, где полученная водная суспензия имеет содержание твердых частиц, по меньшей мере, одного содержащего карбонат кальция материала выше верхнего предела или ниже нижнего предела желательного интервала, водная суспензия может, соответственно, разбавляться водой или концентрироваться любым традиционным способом, известным специалисту в данной области техники, для получения суспензии, имеющей вышеупомянутое желательное содержание твердых частиц.

Согласно одному варианту осуществления настоящего изобретения, водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал, которая получается на стадии влажного измельчения (d), предпочтительно имеет значение pH, измеренное при 25°C и составляющее не менее чем 9,0, предпочтительно от 10,0 до 13,0 и наиболее предпочтительно от 11,0 до 12,5.

Время, требуемое для осуществления способа согласно настоящему изобретению, представляет собой время, требуемое для почти полного превращения, по меньшей мере, одного содержащего карбонат кальция материала, по меньшей мере, в один содержащий карбонат кальция материал, имеющий желательные характеристики. Такое почти полное превращение, по меньшей мере, одного содержащего карбонат кальция материала осуществляется предпочтительно в течение 2 часов, предпочтительнее в течение 1 часа, еще предпочтительнее в течение 45 минут, еще предпочтительнее в течение 30 минут и наиболее предпочтительно в течение 20 минут при отсчете от начала влажного измельчения предварительно нагретой водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал, в присутствии, по меньшей мере, одного основания.

Согласно одному варианту осуществления настоящего изобретения, способ не включает дополнительные технологические стадии помимо технологических стадий (a), (b), (c) и (d), т. е. способ согласно настоящему изобретению составляют технологические стадии (a), (b), (c) и (d).

Согласно еще одному варианту осуществления настоящего изобретения, получение водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал, может дополнительно включать технологическую стадию (e) выдерживания водной суспензии, полученной на стадии влажного измельчения (d).

Следует понимать, что водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал, полученная на стадии влажного измельчения (d), может использоваться непосредственно, т. е. без дополнительных технологических стадий выдерживания между стадиями (d) и (e). Соответственно, водная суспензия, выдерживаемая на стадии (e), предпочтительно имеет содержание твердых частиц, составляющее от 5,0 мас.% до 60,0 мас.%, предпочтительно от 10,0 мас.% до 55,0 мас.%, предпочтительнее от 15,0 мас.% до 50,0 мас.% и наиболее предпочтительно от 20,0 мас.% до 50,0 мас.% по отношению к полной массе водной суспензии.

Если способ согласно настоящему изобретению включает стадию выдерживания (e), это выдерживание предпочтительно осуществляется при повышенной температуре. Предпочтительно водная суспензия, полученная на стадии влажного измельчения (d), выдерживается на стадии (e) при температуре, составляющей от 70 до 140°C, предпочтительно от 75 до 140°C и наиболее предпочтительно от 80 до 99°C.

В качестве дополнения или в качестве альтернативы, выдерживание предпочтительно осуществляется в течение достаточно продолжительного периода времени, который обеспечивает полное превращение, по меньшей мере, одного содержащего карбонат кальция материала, приобретающего желательную морфологию кристаллов. Таким образом, если способ согласно настоящему изобретению включает стадию выдерживания (e), то водная суспензия, полученная на стадии (d), предпочтительно выдерживается в течение периода времени, составляющего не более чем 5 часов, предпочтительно не более чем 2 часов, предпочтительнее не более чем 60 минут, наиболее предпочтительно не более чем 45 минут, например, от 5 минут до 2 часов. Например, если способ согласно настоящему изобретению включает стадию выдерживания (e), то водная суспензия, полученная на стадии (d), выдерживается в течение периода времени, составляющего от 1 до 2 часов.

Оказывается предпочтительным, что способ согласно настоящему изобретению осуществляется без технологической стадии (e).

Для получения слабощелочной водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал, после стадии влажного измельчения (d) или, если она присутствует, после стадии выдерживания (e), водная суспензия может обрабатываться, по меньшей мере, одной кислотой, таким образом, чтобы получалась водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал и имеющая значение pH, измеренное при 25°C и составляющее не более чем 10,5, предпочтительно от 8,0 до 10,5 и наиболее предпочтительно от 8,5 до 10,0.

Следует отметить, что водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал, обрабатывается только, по меньшей мере, одной кислотой после стадии измельчения (d), при том условии, что способ осуществляется без стадии выдерживания (e). Другими словами, если способ согласно настоящему изобретению включает стадию выдерживания (e), водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал, обрабатывается, по меньшей мере, одной кислотой только после стадии выдерживания (e).

Термин "по меньшей мере, одна кислота" при использовании согласно настоящему изобретению означает, что кислота включает кислоты одного или нескольких типов и предпочтительно состоит из них.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна кислота включает кислоту одного типа и предпочтительно состоит из нее. В качестве альтернативы, по меньшей мере, одна кислота включает кислоты двух или более типов и предпочтительно состоит из них. Например, по меньшей мере, одна кислота включает кислоты двух или трех типов и предпочтительно состоит из них.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна кислота представляет собой кислоту одного типа.

Термин "кислота" в значении настоящего изобретения описывает кислоту в соответствии с концепцией Бренстеда-Лоури.

Следует понимать, что, по меньшей мере, одна кислота, которая может добавляться в водную суспензию в способе согласно настоящему изобретению, может представлять собой любую кислоту, которая является подходящей для установления pH водной суспензии на уровне значения pH, измеренного при 25°C и составляющего не более чем 10,0.

Например, по меньшей мере, одна кислота выбирается из группы, которую составляют фосфорная кислота, лимонная кислота, угольная кислота, хлористоводородная кислота, диспергирующее вещество, такое как соли натрия и/или калия и/или аммония, по меньшей мере, частично нейтрализованных гомополимеров или сополимеров акриловой кислоты или малеиновой кислоты, а также их смеси.

Если, по меньшей мере, одна кислота представляет собой диспергирующее вещество, то водная суспензия, полученная способом согласно настоящему изобретению, предпочтительно обезвоживается, а затем повторно разбавляется водой в присутствии диспергирующего вещества. Эти диспергирующие вещества являются хорошо известными специалисту в данной области техники и могут быть получены из многочисленных разнообразных источников.

Согласно одному варианту осуществления настоящего изобретения, в водной суспензии, включающей, по меньшей мере, один содержащий карбонат кальция материал, отсутствует хелатообразующие вещества и/или сопряженные основания.

В качестве дополнения или в качестве альтернативы, водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал, полученная на стадии влажного измельчения (d) или необязательной стадии выдерживания (e), может высушиваться или обезвоживаться на технологической стадии (f), необязательно до такой степени, что получается частично обезвоженный содержащий карбонат кальция материал или практически полностью высушенный содержащий карбонат кальция материал, в том случае, когда из водной суспензии удаляется более чем 99,0 мас.% воды по отношению к полной массе воды.

Термин "практически полностью высушенный" следует понимать как означающий содержащий карбонат кальция материал, у которого полное поверхностное влагосодержание составляет менее чем 3,0 мас.%, предпочтительно менее чем 2,0 мас.%, предпочтительнее менее чем 1,5 мас.% и наиболее предпочтительно менее чем 1,0 мас.% по отношению к полной массе содержащего карбонат кальция материала, измеренный в течение 12 часов после высушивания. Согласно одному варианту осуществления настоящего изобретения, содержащий карбонат кальция материал имеет полное поверхностное влагосодержание, составляющее менее чем 0,8 мас.%, предпочтительно менее чем 0,7 мас.% и наиболее предпочтительно менее чем 0,6 мас.% по отношению к полной массе содержащего карбонат кальция материала, которое измеряется в течение 12 часов после высушивания. Например, содержащий карбонат кальция материал имеет полное поверхностное влагосодержание, составляющее менее чем 0,5 мас.% по отношению к полной массе содержащего карбонат кальция материала, при измерении в течение 12 часов после высушивания. Для цели настоящего изобретения термин "полное поверхностное влагосодержание" означает количество воды, которая поглощается на поверхности содержащего карбонат кальция материала и внутри пор содержащего карбонат кальция материала. Согласно настоящему изобретению, массовое процентное содержание воды определяется как потеря влаги при выдерживании в печи при температуре 105°C в течение 2 часов или термогравиметрически в термогравиметрическом анализаторе влагосодержания, таком как прибор Mettler Toledo HB43, в процессе галогенного нагревания при температуре, составляющей от 105 до 160°C.

Если водная суспензия, которая описана выше, является частично обезвоженной, частично обезвоженный содержащий карбонат кальция материал, полученный на стадии (f), присутствует предпочтительно в форме водной суспензии, имеющей высокий содержание твердых частиц, т. е. содержание твердых частиц составляет более чем содержание твердых частиц водной суспензии полученный после стадии влажного измельчения (d) или необязательной стадии выдерживания (e) способа согласно настоящему изобретению. Например, частично обезвоженный содержащий карбонат кальция материал, полученный на стадии (f), присутствует в форме водной суспензии, в которой содержание твердых частиц составляет от 20,0 до 70,0 мас.%, предпочтительно от 25,0 до 65,0 мас.% и наиболее предпочтительно от 30,0 до 60,0 мас.% по отношению к полной массе водной суспензии.

Если водная суспензия, которая описана выше, является практически полностью высушенной, твердое вещество (т. е. сухое или содержащие такое малое количество воды, что оно не находится в текучей форме) содержащего карбонат кальция материала, полученного на стадии (f), может присутствовать в форме гранул ли порошка.

В случае практически полностью высушенного продукта и/или частично обезвоженного содержащего карбонат кальция материала этот продукт и/или материал может быть дополнительно обработан алифатической неразветвленной или разветвленной карбоновой кислотой. Например, практически полностью высушенный содержащий карбонат кальция материал и/или частично обезвоженный содержащий карбонат кальция материал может быть обработан алифатической неразветвленной или разветвленной карбоновой кислотой, содержащей от 5 до 24 атомов углерода, в течение и/или до и/или после высушивания. Предпочтительно практически полностью высушенный содержащий карбонат кальция материал и/или частично обезвоженный содержащий карбонат кальция материал обрабатывается алифатической неразветвленной или разветвленной карбоновой кислотой, содержащей от 5 до 24 атомов углерода, до или после высушивания. Предпочтительнее практически полностью высушенный содержащий карбонат кальция материал и/или частично обезвоженный содержащий карбонат кальция материал обрабатывается алифатической неразветвленной или разветвленной карбоновой кислотой, содержащей от 5 до 24 атомов углерода, до высушивания.

Алифатическая неразветвленная или разветвленная карбоновая кислота в значении настоящего изобретения может выбираться из одной или нескольких имеющих неразветвленную цепь, имеющих разветвленную цепь, насыщенных, ненасыщенных и/или алициклических карбоновых кислот. Предпочтительная алифатическая неразветвленная или разветвленная карбоновая кислота представляет собой монокарбоновую кислоту, т. е. алифатическую неразветвленную или разветвленную карбоновую кислоту, которая отличается тем, что в ее молекуле присутствует единственная карбоксильная группа. Вышеупомянутая карбоксильная группа находится в конце углеродного скелета.

Согласно одному варианту осуществления настоящего изобретения, алифатическая неразветвленная или разветвленная карбоновая кислота выбирается из насыщенных неразветвленных карбоновых кислот; другими словами алифатическая неразветвленная или разветвленная карбоновая кислота предпочтительно выбирается из группы карбоновых кислот, которую составляют пентановая кислота, гексановая кислота, гептановая кислота, октановая кислота, нонановая кислота, декановая кислота, ундекановая кислота, лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, гептадекановая кислота, стеариновая кислота, нонадекановая кислота, арахиновая кислота, генэйкозановая кислота, бегеновая кислота, трикозановая кислота, лигноцериновая кислота и их смеси.

Согласно еще одному варианту осуществления настоящего изобретения, алифатическая неразветвленная или разветвленная карбоновая кислота выбирается из группы, которую составляют октановая кислота, декановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахиновая кислота и их смеси. Предпочтительно, алифатическая неразветвленная или разветвленная карбоновая кислота выбирается из группы, которую составляют миристиновая кислота, пальмитиновая кислота, стеариновая кислота и их смеси.

Например, алифатическая неразветвленная или разветвленная карбоновая кислота представляет собой стеариновую кислоту.

Оказывается предпочтительным, что частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал обрабатывается до или после стадии обезвоживания или высушивания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала. Например, частично обезвоженный содержащий карбонат кальция материал или практически полностью высушенный содержащий карбонат кальция материал обрабатывается до или после стадии обезвоживания или высушивания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала

Согласно одному варианту осуществления настоящего изобретения, частично обезвоженный содержащий карбонат кальция материал или практически полностью высушенный содержащий карбонат кальция материал обрабатывается до стадии обезвоживания или высушивания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала. Предпочтительно, частично обезвоженный содержащий карбонат кальция материал обрабатывается до стадии обезвоживания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала.

В качестве альтернативы, частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал обрабатывается после стадии обезвоживания или высушивания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала.

Согласно одному варианту осуществления настоящего изобретения, частично обезвоженный содержащий карбонат кальция материал или практически полностью высушенный содержащий карбонат кальция материал обрабатывается после стадии обезвоживания или высушивания (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала. Например, практически полностью высушенный содержащий карбонат кальция материал обрабатывается после высушивания стадия (f), по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой для получения гидрофобизированного содержащего карбонат кальция материала.

В качестве дополнения или в качестве альтернативы, частично обезвоженный содержащий карбонат кальция материал можно обрабатывать, по меньшей мере, одним диспергирующим веществом после стадии обезвоживания (f). Например, частично обезвоженный содержащий карбонат кальция материал, который должен обрабатываться, по меньшей мере, одним диспергирующим веществом, может присутствовать в форме водной суспензии, в которой содержание твердых частиц составляет не более чем 40,0 мас.%, например, от 5,0 до 40,0 мас.% по отношению к полной массе водной суспензии. В качестве альтернативы, частично обезвоженный содержащий карбонат кальция материал, который должен обрабатываться, по меньшей мере, одним диспергирующим веществом, может присутствовать в форме отфильтрованного осадка, в котором содержание твердых частиц составляет от 50,0 до 85,0 мас.% по отношению к полной массе отфильтрованного осадка.

Диспергирующие вещества, подходящие для диспергирования таких частично обезвоженных содержащих карбонат кальция материалов, хорошо известны специалисту в данной области техники. Например, в качестве диспергирующего вещества могут выбираться соли натрия и/или калия и/или аммония, по меньшей мере, частично нейтрализованных гомополимеров или сополимеров акриловой кислоты или малеиновой кислоты, такие как полиакрилат натрия, у которого молекулярная масса Mw составляет от 4000 до 10000 г/моль, предпочтительно от 4000 до 8000 г/моль и наиболее предпочтительно приблизительно 6000 г/моль, гидрофосфат натрия, карбоксиметилцеллюлоза (CMC), метилметакрилат, стерические, низкозарядные (зеркальные) диспергирующие вещества и их смеси. Согласно одному варианту осуществления настоящего изобретения, диспергирующее вещество представляет собой смесь полиакрилата натрия и гидрофосфата натрия.

Если частично обезвоженный содержащий карбонат кальция материал обрабатывается диспергирующим веществом, диспергирующее вещество присутствует в суммарном количестве, составляющем предпочтительно от 0,05 до 2,0 мас.%, предпочтительнее от 0,1 до 1,5 мас.% и наиболее предпочтительно от 0,3 до 1,0 мас.% по отношению к полной сухой массе, по меньшей мере, одного содержащего карбонат кальция материала. Следует отметить, что количество диспергирующего вещества определяется в пересчете на активный материал в сухой массе содержащего карбонат кальция материала.

В качестве дополнения или в качестве альтернативы, частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал может повторно разбавляться водой, таким образом, что получается водная суспензия, включающая, по меньшей мере, один содержащий карбонат кальция материал.

Если частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал повторно разбавляется водой, то полученная водная суспензия предпочтительно имеет содержание твердых частиц, составляющее от 10,0 до 80,0 мас.%, предпочтительно от 15,0 до 80,0 мас.% и наиболее предпочтительно от 20,0 до 78,0 мас.% по отношению к полной массе водной суспензии.

Согласно одному варианту осуществления настоящего изобретения, частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал повторно разбавляется водой, таким образом, что получается водная суспензия, в которой содержание твердых частиц составляет от 50,0 до 80,0 мас.%, предпочтительно от 60,0 до 80,0 мас.% и наиболее предпочтительно от 65,0 до 78,0 мас.% по отношению к полной массе водной суспензии.

Например, частично обезвоженный содержащий карбонат кальция материал и/или практически полностью высушенный содержащий карбонат кальция материал может повторно разбавляться водой, таким образом, что получается водная суспензия, в которой содержание твердых частиц составляет от 65,0 до 75,0 мас.% по отношению к полной массе водной суспензии.

Таким образом, следует понимать, что в водной суспензии, полученной посредством повторного разбавления частично обезвоженного содержащего карбонат кальция материала и/или практически полностью высушенного содержащего карбонат кальция материала, может содержаться, по меньшей мере, одна насыщенная алифатическая неразветвленная или разветвленная карбоновая кислота, или в ней могут не содержаться насыщенные алифатические неразветвленные и разветвленные карбоновые кислоты. Соответственно, содержащий карбонат кальция материал может представлять собой гидрофобизированный содержащий карбонат кальция материал, т. е. материал, полученный посредством обработки, по меньшей мере, одного содержащего карбонат кальция материала, по меньшей мере, одной насыщенной алифатической неразветвленной или разветвленной карбоновой кислотой.

Согласно одному варианту осуществления настоящего изобретения, в водной суспензии, полученной посредством повторного разбавления частично обезвоженного содержащего карбонат кальция материала, может содержаться диспергирующее вещество, в ней могут отсутствовать диспергирующие вещества. Соответственно, содержащий карбонат кальция материал может представлять собой диспергированный или недиспергированный материал.

Согласно одному варианту осуществления настоящего изобретения, содержащий карбонат кальция материал, полученный после технологической стадии (f), представляет собой диспергированный материал.

Содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению, характеризует определенное узкое распределение по размерам частиц, т. е. коэффициент крутизны, который определяется как соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц.

Следует понимать, что, по меньшей мере, содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению имеет соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, которое составляет не более чем 2,50.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению имеет соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, которое составляет от 1,50 до 2,50, предпочтительно от 1,70 до 2,50 и наиболее предпочтительно от 2,00 до 2,50.

Оказывается предпочтительным, что такой коэффициент крутизны получается, по меньшей мере, для одного содержащего карбонат кальция материала на стадии (d). Следует отметить, что коэффициент крутизны не изменяется, если в способе осуществляются необязательные технологические стадии (e) и/или (f), и, таким образом, по меньшей мере, один содержащий карбонат кальция материал, полученный после необязательной технологической стадии (e) и/или стадии (f) также имеет коэффициент крутизны, который указан выше, т. е. соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, которое составляет не более чем 2,50, предпочтительно от 1,50 до 2,50, предпочтительнее от 1,70 до 2,50 и наиболее предпочтительно от 2,00 до 2,50.

Предпочтительно, по меньшей мере, один содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению имеет меньшее соотношение [d80/d20] частиц, характеризующихся значением d80среднего размера частиц, и частиц, характеризующихся значением d20среднего размера частиц, чем содержащий карбонат кальция материал, который получается посредством влажного измельчения такой же суспензии, полученной на стадии (a), до частиц такого же размера, но без стадии предварительного нагревания (b) и стадии введения в контакт (c).

Кроме того, по меньшей мере, содержащий карбонат кальция материал, полученный на стадии (d) способа согласно настоящему изобретению, может иметь соотношение [d90/d10] частиц, характеризующихся значением d90среднего размера частиц, и частиц, характеризующихся значением d10среднего размера частиц, которое составляет не более чем 4,50.

Например, по меньшей мере, содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению, имеет соотношение [d90/d10] частиц, характеризующихся значением d90среднего размера частиц, и частиц, характеризующихся значением d10среднего размера частиц, которое составляет от 3,00 до 4,50, предпочтительно от 3,20 до 4,50 и наиболее предпочтительно от 3,50 до 4,50.

Кроме того, или в качестве альтернативы, по меньшей мере, один содержащий карбонат кальция материал, полученный после необязательной технологической стадии (e) и/или стадии (f) также имеет коэффициент крутизны, который указан выше, т. е. соотношение [d90/d10] частиц, характеризующихся значением d90среднего размера частиц, и частиц, характеризующихся значением d10среднего размера частиц, которое составляет не более чем 4,50, предпочтительно от 3,00 до 4,50, предпочтительнее от 3,20 до 4,50 и наиболее предпочтительно от 3,50 до 4,50.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению, имеет меньшее соотношение [d90/d10] частиц, характеризующихся значением d90среднего размера частиц, и частиц, характеризующихся значением d10среднего размера частиц, чем содержащий карбонат кальция материал, который получается посредством влажного измельчения такой же суспензии, полученной на стадии (a), до частиц такого же размера, но без стадии предварительного нагревания (b) и стадии введения в контакт (c).

Кроме того, следует понимать, что, по меньшей мере, один содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению, имеет низкую удельную площадь поверхности по методу BET. Предпочтительно, по меньшей мере, один содержащий карбонат кальция материал имеет удельную площадь поверхности по методу BET, которая составляет не более чем 15,0 м2/г и находится в интервале, предпочтительно от 1,0 до 15,0 м2/г, предпочтительнее от 2,0 до 14,0 м2/г и наиболее предпочтительно от 3,0 до 13,0 м2/г.

Следует отметить, что удельная площадь поверхности по методу BET, по меньшей мере, одного содержащего карбонат кальция материала, полученного способом согласно настоящему изобретению, составляет менее чем удельная площадь поверхности по методу BET, по меньшей мере, одного содержащего карбонат кальция материала, который получается посредством влажного измельчения такой же суспензии, полученной на стадии (a), до частиц такого же размера, но без стадии предварительного нагревания (b) и стадии введения в контакт (c).

Благоприятные характеристики, по меньшей мере, одного содержащего карбонат кальция материала, полученного способом согласно настоящему изобретению, может также выражать нормированная удельная площадь поверхности [SSA/d50], которая может вычисляться как удельная площадь поверхности по методу BET (SSA), деленная на массовый медианный размера частиц (диаметр d50). По меньшей мере, один содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению, предпочтительно имеет нормированную SSA [SSA/d50], которая составляет не более чем 15,0⋅106 м/г, предпочтительно в интервале от 8,0 до 15,0⋅106м/г, предпочтительнее в интервале от 9,0 до 15,0⋅106м/г и наиболее предпочтительно в интервале от 10,0 до 15,0⋅106 м/г.

Кроме того, или в качестве альтернативы, по меньшей мере, один содержащий карбонат кальция материал, полученный после необязательной технологической стадии (e) и/или стадии (f), также имеет нормированную SSA, которая указана выше, т. е. его нормированная SSA [SSA/d50] составляет не более чем 15,0⋅106 м/г и находится предпочтительно в интервале от 8,0 до 15,0⋅106 м/г, предпочтительнее в интервале от 9,0 до 15,0⋅106 м/г и наиболее предпочтительно в интервале от 10,0 до 15,0⋅106 м/г.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один содержащий карбонат кальция материал, полученный способом согласно настоящему изобретению, имеет меньшую нормированную SSA, чем содержащий карбонат кальция материал, который получается посредством влажного измельчения такой же суспензии, полученной на стадии (a), до частиц такого же размера, но без стадии предварительного нагревания (b) и стадии введения в контакт (c).