Генерирующая электричество система с кольцевой камерой сгорания - RU2243383C2

Код документа: RU2243383C2

Чертежи

Описание

СУЩЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

1) Область техники

Данное изобретение относится в общем случае к генерирующей электричество системе, а конкретнее к компактной системе, которая включает в себя кольцевую камеру сгорания и турбину для выработки электричества.

2) Предшествующий уровень техники

Известны компактные генерирующие электричество системы, использующие кольцевые камеры сгорания и турбины. В настоящее время эти системы используются для выработки от 25 кВт до 50 кВт электроэнергии. Такие системы изготавливаются некоторыми компаниями, такими как Кэпстоун Турбин Корпорэшн (Capstone Turbine Corporation), Marbaix (Марбэкс), Bowman Power Systems Ltd. (Баумэн Пауэр Системе Лтд.) и Allied-Signal Corp. (Эллайд-Сигнал Корп.).

Большинство вышеописанных генерирующих электричество систем разработано для использования военными в боевых условиях, хотя они могут быть использованы и в других областях техники. Следовательно, эти генерирующие системы построены согласно военным характеристикам, что выражается в дорогих системах.

В то время как военные запросы на компактные генерирующие электричество системы уменьшаются, в последнее время существует интерес к этим системам в гражданских областях применения, в первую очередь в качестве резервных источников питания для компьютеров. Однако приемлемость этих систем ограничена из-за их высокой стоимости.

Следовательно, в основу настоящего изобретения положена задача создания недорогой, компактной, легкой по весу и долговечной генерирующей электричество системы, которая включает в себя кольцевую камеру сгорания, использующую углеводородные топлива, такие как дизельное топливо, топливо для реактивных двигателей, бензин, природный газ и топлива спиртового типа.

Обычно выхлопные газы (других газовых турбин), выходящие из камеры сгорания, очищаются с целью сокращения в нем исходящих в атмосферу окислов азота NOx.

Поэтому другой задачей настоящего изобретения является создание камеры сгорания с небольшим выбросом NOx и с небольшим общим уровнем выбросов.

Кроме этого, во многих применениях генерирующие электричество системы этого типа работают с перерывами, и такой режим использования систем может вызвать засорение топливопроводов, инжекторов и/или топливных насосов. Важно, чтобы эти системы работали так сказать по первому требованию, так как они в первую очередь используются как резервные системы для первичных источников питания и/или как основное питание.

Поэтому еще одной задачей настоящего изобретения является обеспечение надежной генерирующей электричество системы, которая может работать с перерывами с соответствующей надежностью.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Генерирующая электричество система, содержащая корпус, кольцевую камеру сгорания, турбину, компрессорную камеру и компрессор, расположенный в компрессорной камере. Впускной канал гидравлически сообщен с компрессорной камерой, а выпускной канал гидравлически сообщен с турбиной и с компрессором, расположенным между ними. Множество магнитов прикреплено к ротору, а в корпусе предусмотрен статор, выполненный из способного притягиваться магнитом материала, такого как железо. Статор расположен в непосредственной близости по отношению к множеству магнитов, поэтому вращение ротора вызывает изменение в потоке вокруг статора, в результате чего генерируя электричество. Предусмотрены топливный насос и масляный насос, которые оба приводятся в действие одним электродвигателем. Предусмотрен дозирующий топливо клапан, который включает в себя пропорциональный электромагнитный клапан с плунжером, который приспособлен, чтобы вытягиваться вдоль продольной оси. Для установки части ротора с возможностью вращения предусмотрен кольцеобразный или гидродинамический подшипник, который удерживается на своем месте запорным приспособлением. Лопасти компрессора и лопасти турбины разделены разрезным кольцевым приспособлением для предотвращения перетекания газов прямо на лопасти турбины с лопастей компрессора и наоборот. Для нагрева входящего сжатого газа и охлаждения выходящих выхлопных газов предусмотрен теплообменник или, иначе говоря, компрессор нагнетает воздух перед его отправкой в камеру сгорания для минимизации потребления топлива.

Настоящим изобретением также является способ работы генерирующей электричество системы, который предусматривает следующие операции: вращение ротора со множеством лопастей компрессора и множеством лопастей турбины, прикрепленных к нему, и множеством магнитов, расположенных вокруг ротора, это множество магнитов расположено в непосредственной близости по отношению к статору, чтобы вызвать вращение ротора; всасывание воздуха в компрессор, который включает в себя множество лопастей компрессора; сжатие всосанного воздуха компрессором; перетекание сжатого воздуха в камеру горения; смешивание топлива с, по меньшей мере, частью сжатого воздуха, перетекшего в камеру горения, что приводит к образованию смеси топливо/воздух; воспламенение топливно-воздушной смеси в камере горения, что дает в результате выхлопные газы или тепловую энергию; пропускание выхлопных газов или тепловой энергии и любых остатков сжатого воздуха через турбину, которая включает в себя множество лопастей турбины; выброс выхлопных газов или тепловой энергии и остатков сжатых газов; прерывание подачи электричества, подведенного к статору, когда ротор вращается на первой скорости; и генерирование электричества вращающимися магнитами, расположенными вокруг ротора и взаимодействующими со статором. Воспламенение топливно-воздушной смеси в камере горения генерирует тепловую энергию для приведения в действие турбинного колеса турбины. Полученное пламя в камере сгорания по мере прохождения к турбинному соплу и турбинному колесу принимает разбавляющий воздух для регулирования температуры входного отверстия турбины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

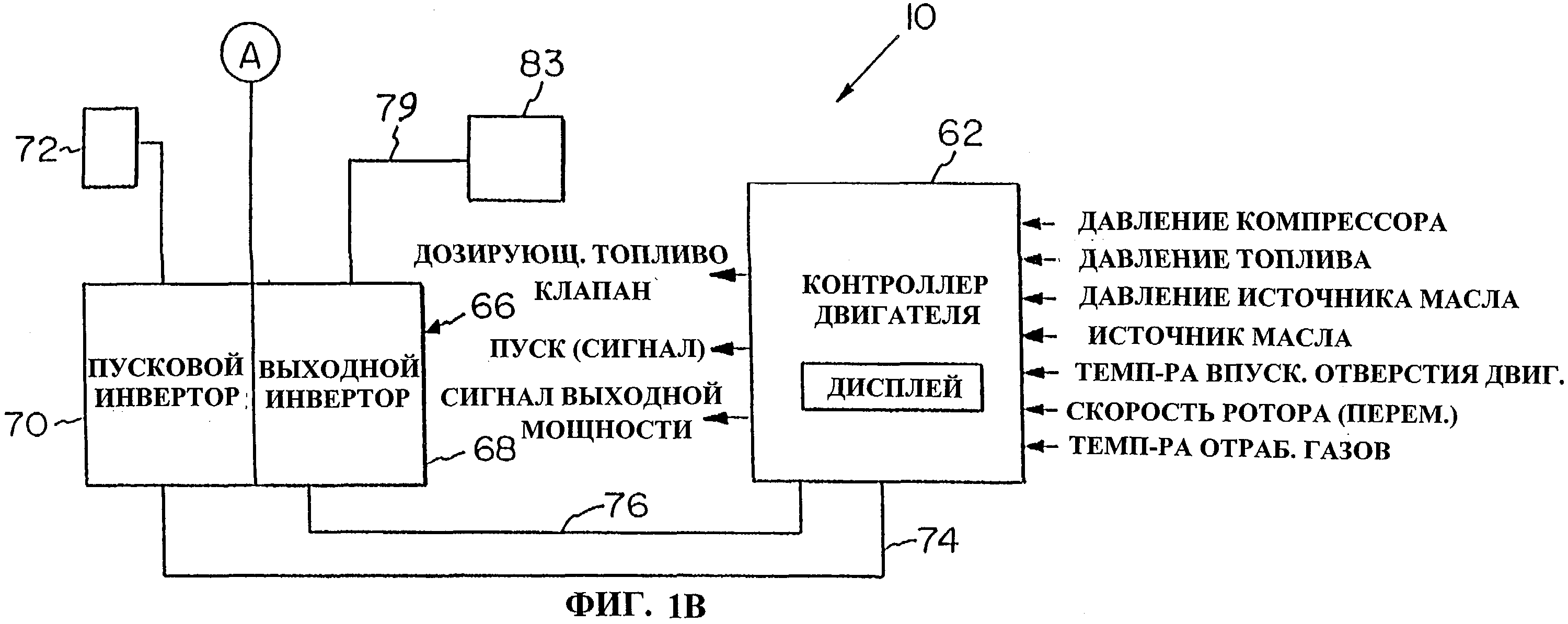

Фиг.1А и Фиг.1В являются условными блок-схемами генерирующей системы, выполненной в соответствии с настоящим изобретением;

Фиг.2 является условной блок-схемой системы подачи жидкого топлива для генерирующей системы, показанной на Фиг.1А;

Фиг.3 является условной схемой альтернативной масляной системы для генерирующей системы, показанной на Фиг.1А;

Фиг.4 является видом сверху размещения электродвигателя, топливного насоса и масляного насоса, используемого в генерирующей системе, показанной на Фиг.1А;

Фиг.5 является видом сзади части топливного насоса, показанного на Фиг.4;

Фиг.6 является видом сбоку топливного насоса, показанного на Фиг.5;

Фиг.7 является видом сверху части топливного насоса, показанного на Фиг.5 и на Фиг.6;

Фиг.8А является частичным разрезом дозирующего клапана, выполненного в соответствии с настоящим изобретением;

Фиг.8В является частичным разрезом дозирующего клапана, показанного на Фиг.8А;

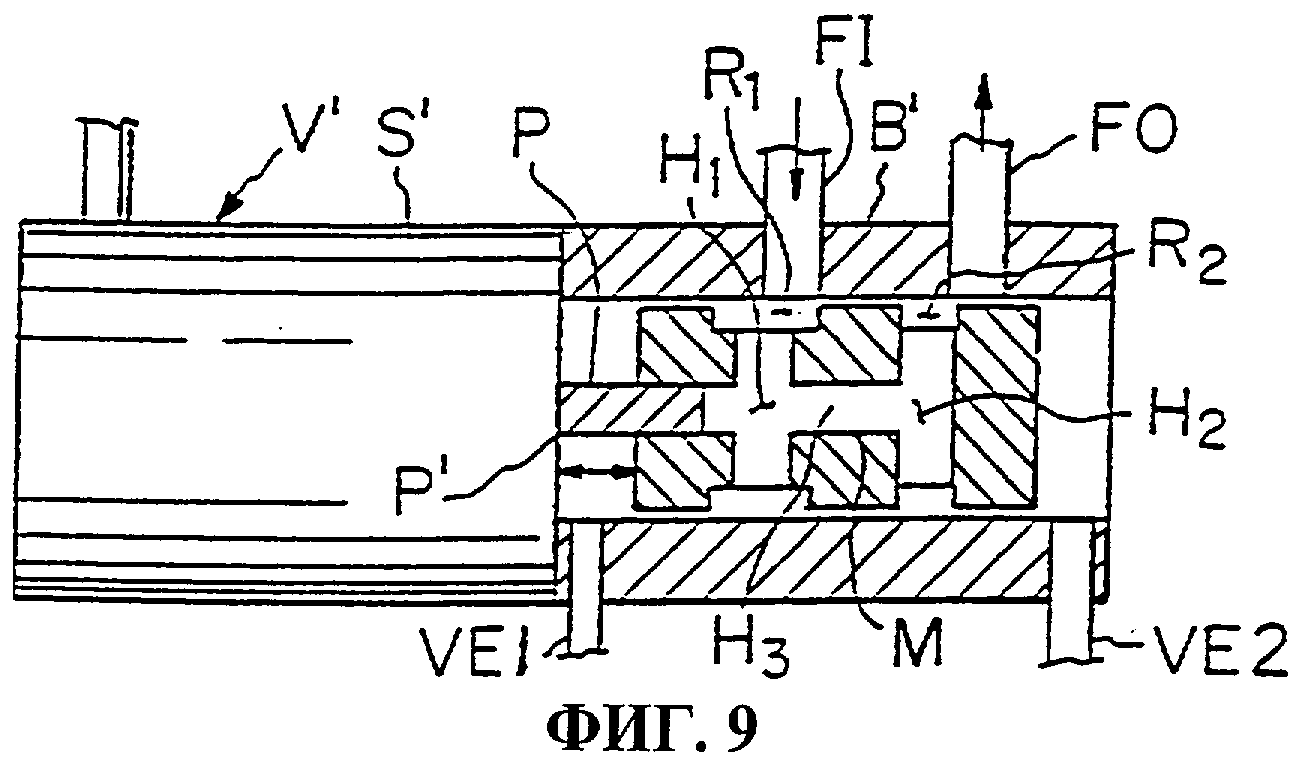

Фиг.9 является частичным разрезом другого выполнения дозирующего клапана, выполненного в соответствии с настоящим изобретением;

Фиг.10 является разрезом части камеры сгорания в генерирующей системе, показанной на Фиг.1А;

Фиг.11А является частичным разрезом по линии XIA-XIA на Фиг.10;

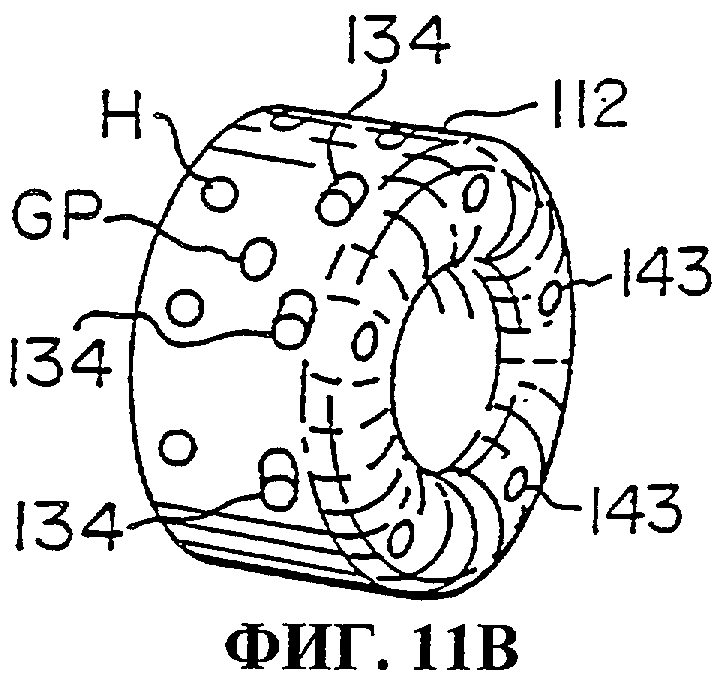

Фиг.11В является видом сверху и в перспективе наружной стенки рубашки камеры сгорания, показанной на Фиг.10;

Фиг.12 является видом сверху и в перспективе, частично в разрезе, части другого выполнения камеры сгорания, аналогичной камере сгорания, показанной на Фиг.10;

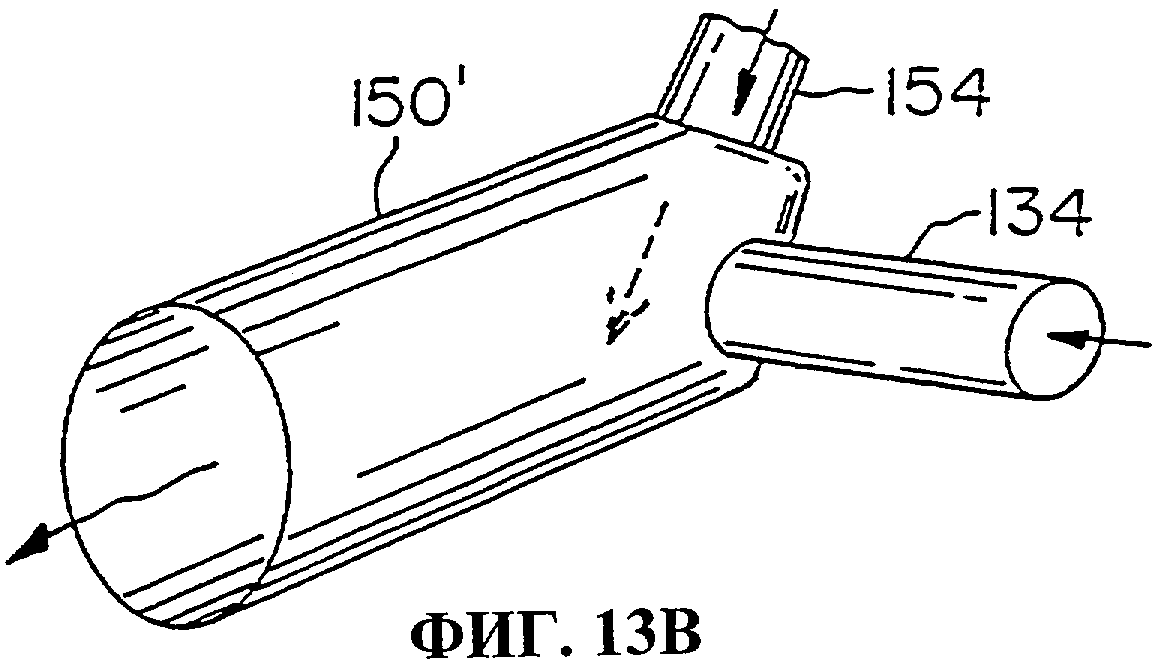

Фиг.13А, 13В, 13С, и 13D являются видами в перспективе альтернативных конструкций камеры первичного/вторичного предварительного смешивания, показанной на Фиг.10;

Фиг.13Е является другим вариантом выполнением наружной стенки рубашки камеры сгорания, вида сверху и в перспективе;

Фиг.13F является частичным разрезом по линии XIIIF-XIIIF на Фиг.13Е;

Фиг.14 является графиком температуры пламени в зависимости от смеси топлива и воздуха;

Фиг.15 является частичным продольным разрезом части турбины, выполненной в соответствии с настоящим изобретением;

Фиг.16А показывает покомпонентное изображение в перспективе подшипниковой удерживающей системы, используемой в турбине, выполненной соответствии с настоящим изобретением;

Фиг.16В является видом спереди части подшипникового удерживающего кольца и подшипника, показанного на Фиг.16А;

Фиг.16С является разрезом по линии XVIC-XVIC на Фиг.16А;

Фиг.16В является другим видом спереди части подшипникового удерживающего кольца и подшипника, показанного на Фиг.16В;

Фиг.17 является покомпонентным изображением в перспективе части турбины, содержащей подшипниковую удерживающую систему, показанную на Фиг.16А;

Фиг.18 является видом сбоку, частично в разрезе, силовой установки, показанной на Фиг.1А;

Фиг.19 является видом сбоку, частично в разрезе, другого варианта выполнения силовой установки, показанной на Фиг.1А, включающей теплообменник;

Фиг.20 является видом сбоку, частично в разрезе, части шарикоподшипниковой системы с магнитным натягом, выполненной в соответствии с настоящим изобретением;

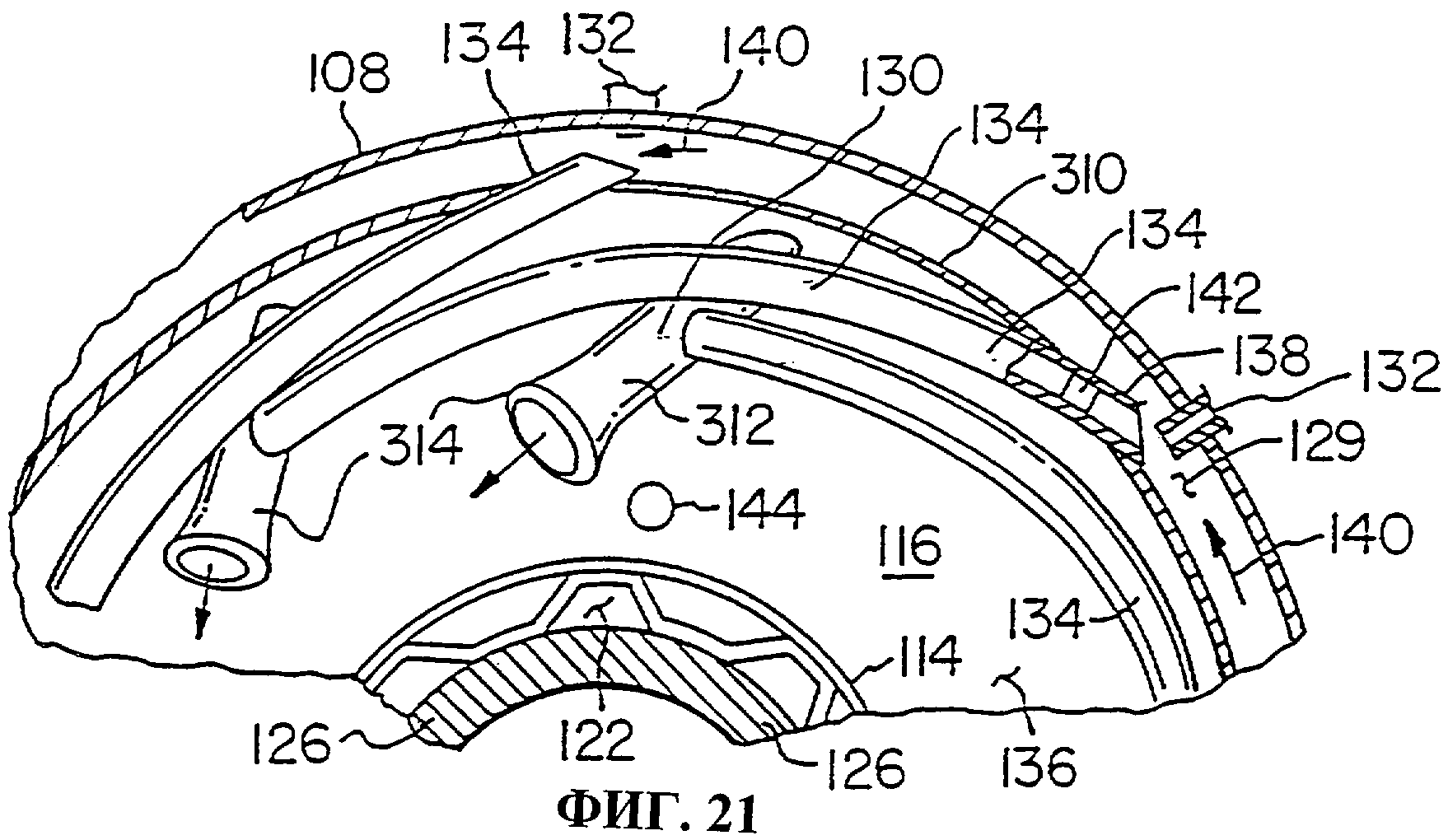

Фиг.21 является видом с торца части стенки рубашки альтернативного выполнения настоящего изобретения;

Фиг.22 является видом в поперечном разрезе камеры вторичного смешивания, показанной на Фиг.21;

Фиг.23 является видом в разрезе части компоновки компрессор/турбина, включающей в себя лопасти компрессора и лопасти турбины, расположенные вокруг вращающегося приводного вала, и разрезное кольцевое приспособление;

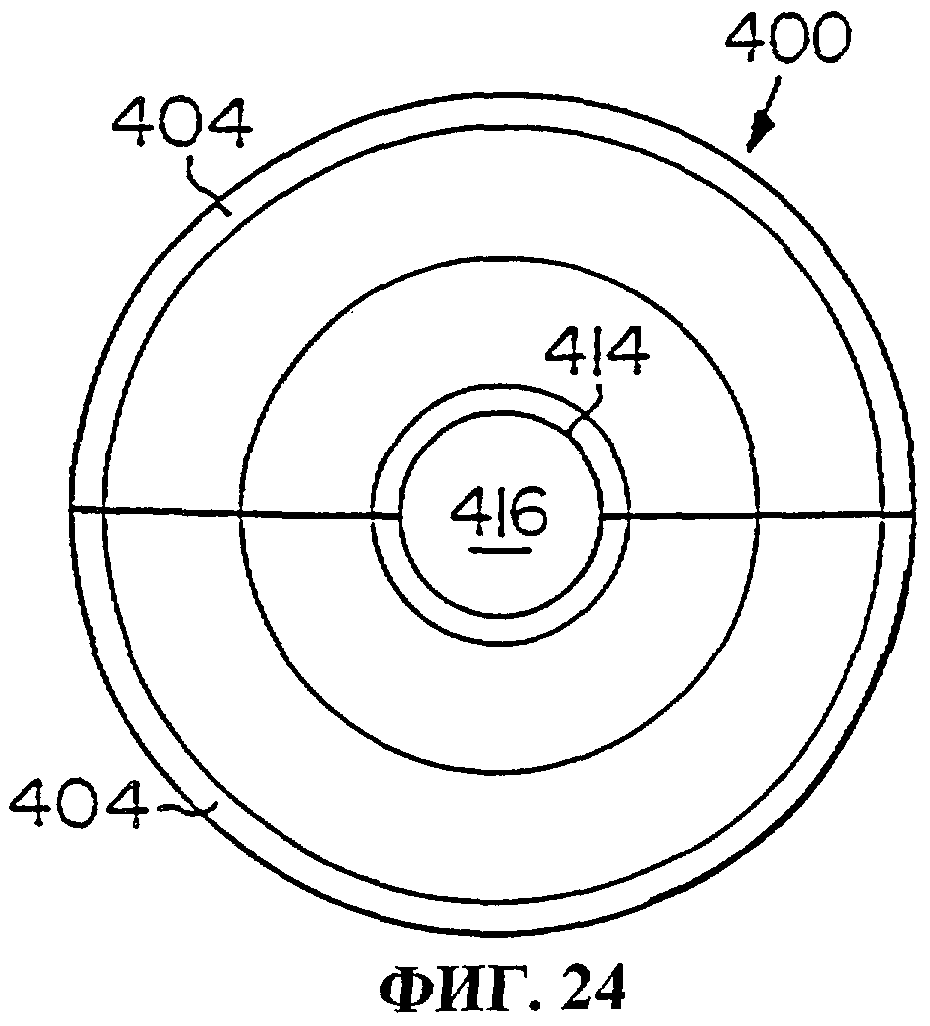

Фиг.24 является видом спереди разрезного кольцевого приспособления, показанного на Фиг.23.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Для целей приведенного здесь описания выражения "верхний", "нижний", "левый", "правый", "задний", "передний", "вертикальный", "горизонтальный" и производные от них будут относиться к изобретению так, как это ориентировано на чертежах. Однако должно быть понятно, что изобретение может предполагать различные альтернативные ориентации и последовательности операций, исключая случаи, когда специально выделено обратное. Также должно быть понятно, что конкретные устройства и процессы, показанные на приложенных чертежах и описанные в нижеследующем описании, являются просто примерными выполнениями изобретательских концепций, определенных в формуле изобретения. Следовательно, конкретные размеры и другие физические характеристики, относящиеся к раскрытым ниже выполнениям, не должны рассматриваться как ограничивающие, если в формуле изобретения специально не установлено обратное.

Фиг.1А и 1В показывают условную блок-схему генерирующей электричество системы 10, выполненной в соответствии с настоящим изобретением. Система 10 включает в себя силовую установку 12, имеющую кольцевую камеру 14 сгорания с камерой горения, через которую газовые продукты сгорания проходят перед выходом через выпускной канал 26.

Два конкретных выполнения силовой установки показаны на Фиг.18 и Фиг.19. Вариант выполнения, показанный на Фиг.19, объединяет теплообменник для отбора части тепла выхлопных газов и улучшает общую тепловую эффективность системы. Выполнение, показанное на Фиг.18, не содержит теплообменника. Рассматривая вновь Фиг.1А, можно увидеть, что кольцевая камера 14 сгорания гидравлически сообщена с ротором 16 турбины, который включает в себя ротор 18, поддерживаемый на противоположных концах подшипниками 20 и 21 с возможностью вращения таким образом, что ротор 18 может вращаться вокруг продольной оси. Электрический статор 22 расположен соосно с ротором 18, а теплообменник гидравлически сообщен с ротором 16 турбины. Предусмотрен воздушный впускной канал 28.

Жидкое топливо, такое как печное топливо, содержится в топливном баке 30, который гидравлически сообщен с кольцевой камерой 14 посредством трубопровода 32. Трубопровод 32 подключен к топливному фильтру 34, топливному насосу 36, предохранительному клапану 37 и дозирующему топливо клапану 38, которые гидравлически соединены с кольцевой камерой 14 сгорания или находятся с ней в гидравлической связи. Трубопровод 32 питает множество топливных инжекторов 40, предусмотренных в кольцевой камере 14 сгорания. Фиг.2 изображает топливный продувочный вентиль 38, который подключен к трубопроводу 32 между топливными инжекторами 40 и дозирующим топливо клапаном 38. Трубопровод 41 сообщает топливный продувочный клапан 39 с топливным баком 30 для отвода топлива в топливный бак во время нормального выключения двигателя, позволяя топливу в инжекторах и топливному коллектору продуваться, и, следовательно, предотвращаются тенденции к коксованию/закупориванию топлива.

Как это показано на Фиг.1А и Фиг.3, смазочное масло подается для смазки подшипников 20 и 21 из отстойника 42, который гидравлически сообщен с подшипниками 20 и 21 трубопроводом 44. (Фиг.3 показывает альтернативную компоновку по Фиг.1А и показывает некоторые внешние компоненты двигателя, взаимодействующие с системой смазочного масла, которые не показаны на Фиг.1А. Компоновка, показанная на Фиг.3, может быть соединена с генерирующей системой, показанной на Фиг.1А и Фиг.1В.) Трубопровод 44 соединен с масляным фильтром 46, воздушно-масляным теплообменником 48 и насосом 50 смазочного масла. Смазочное масло, текущее через подшипники 20 и 21, возвращается в отстойник 42 вместе с маслом, находящимся вне статорного теплообменника 24 генератора переменного тока. Масляный предохранительный клапан 51 гидравлически сообщен с трубопроводом 44 или находится в гидравлической связи с ним, и находится в гидравлической связи с отстойником 42. Должно быть понятно, что выражение "гидравлически сообщен с", как использовано здесь, может быть заменено выражением "в гидравлической связи с".

Возвращаясь снова к Фиг.1А и Фиг.1В, и топливный насос 36, и насос 50 смазочного масла являются объемными насосами, которые приводятся в действие механически 24-вольтовым электродвигателем 52. Преобразователи 54, 56, 58 и 60 предусмотрены для измерения температуры смазочного масла, давления смазочного масла, давления топлива и давления газа, выходящего из компрессора, соответственно. Преобразователи 54, 56, 58 и 60 электрически подключены к управляемому микропроцессором контроллеру 62 двигателя. Термопара 64 расположена в выпускном канале 26 ниже по потоку от турбины для измерения температуры выхлопных газов турбины. Термопара электрически подключена к контроллеру 62 двигателя.

Контроллер 62 двигателя электрически подключен к инверторному сборочному блоку 66, который включает в себя выходной инвертор 68 и пусковой инвертор 70. Этот сборочный блок раскрыт в международной патентной заявке, озаглавленной "Электрическая система для турбины/генератора переменного тока на общем валу", поданной от имени изобретателей Suresh E. Gupta, Douglas R. Bumham, Jon W. Teets, J. Michael Teets и Brij Bhargava одновременно с настоящей заявкой и включенной сюда в качестве ссылки. Пусковой инвертор 70 электрически подключен к 24-вольтовому аккумулятору 72 постоянного тока, а также к контроллеру 62 двигателя (входной линией 74). Выходная линия 76 электрически соединяет контроллер 62 двигателя и выходной инвертор 68. Выходной инвертор 68 приспособлен подавать электричество по линии 79 на электропитание 83 пользователя или для питания электрической компоненты, такой как компьютер.

Фиг.4 показывает электродвигатель 52, механически соединенный с топливным насосом 36 и с насосом 50 смазочного масла. Предпочтительно электродвигатель 52 является бесщеточным электродвигателем. Насосы 36 и 50 оперативно соединены или связаны с электродвигателем 52 вращающимися приводными валами или валами 78 и 80 электродвигателя соответственно. Подключение электродвигателя 52 к источнику питания заставляет приводные валы 78 и 80 вращаться вокруг своих продольных осей 81.

Насосы 36 и 50 являются объемными насосами и предпочтительно являются шестеренно-роторными насосами. На Фиг.5-7 каждый топливный насос 36 содержит внутренний ротор 82, расположенный внутри внешнего ротора 84, который расположен внутри корпуса 86. В корпусе 86 образованы дугообразный впускной канал 88 и дугообразный выпускной канал 90. Вал 78 электродвигателя механически связан с внутренним ротором 82 таким образом, что вращения вала вокруг продольной оси 81 заставляет внутренний ротор 82 вращаться относительно внешнего ротора 84. Внешний ротор 84 определяет множество (N) насосных камер 92 и множество (N-1) радиально выступающих шестереночных зубьев 94, которые сформированы на внутреннем роторе и принимаются в насосных камерах 92 общеизвестным в технике способом. Конкретно, когда внутренний ротор 82 вращается или перемещается относительно внешнего ротора 84 и корпуса 86, жидкость, в данном случае смазочное масло закачивается через корпус 86 из впускной трубы 95 во впускной канал 88 через насосные камеры 92, выпускной канал 90 и выпускную трубу 96. Насос 50 смазочного масла работает так же, как и топливный насос 36, за исключением того, что он приводится в действие валом 80 электродвигателя, он не раскрывается ниже в подробностях. Топливный насос не является необходимым, если используется сжатое газообразное топливо, такое как метан. Поток метана может управляться через электромеханический клапан.

Преимущество настоящей компоновки двигателя с масляным насосом и топливным насосом заключается в том, что если насос 50 смазочного масла откажет (что обычно означает, что внутренний ротор 82 защемлен и не может вращаться вокруг продольной оси 81), электродвигатель 52 остановится, предотвращая приводные валы 78 и 80 тем самым от вращения. Также, если откажут электродвигатель или топливный насос, произойдет безопасное отключение. Это заставит систему "отключиться", поскольку топливо не будет подаваться в кольцевую камеру 14 сгорания топливным насосом 36, который приводится в действие валами 78 и 80 электродвигателя. Следовательно, повреждения компонентов системы предотвращаются из-за недостаточной подачи смазочного масла во вращающиеся части системы. Насос 50 смазочного масла и/или электродвигатель 52 должны быть отремонтированы до того, как топливо может быть подано в кольцевую камеру 14 сгорания.

На Фиг.1А, 8А, 8В и 9 показано, что топливо закачивается топливным насосом 36, а сила потока на двигатель изменяется дозирующим топливо клапаном 38. Предпочтительно дозирующий топливо клапан 38 является подпружиненным закрытым пропорциональным электромагнитным клапаном. Положение электромагнитного клапана изменяется как функция потока, проходящего через соленоид, что изменяет скорость потока топлива через дозирующий топливо клапан 38.

Фиг.8А (открытое положение) и 8В (закрытое положение) показывают один из вариантов выполнения дозирующего топливо клапана 38, где клапан обозначен буквой V. Клапан V содержит пропорциональный соленоид S и корпус В клапана, который определяет полость плунжера. Перемещаемый в продольном направлении цилиндрический плунжер Р, который вытянут по продольной оси, включает в себя изменяющийся по диаметру наконечник Т, который изменяется относительно продольной оси. В корпусе В клапана предусмотрена диафрагменная пластина или потоковая пластина F, имеющая расположенную посередине диафрагму или отверстие О. (Альтернативно, только цилиндрический плунжер Р может быть использован для взаимодействия с диафрагмой О.) Диафрагменная пластина F разделяет корпус В клапана на впускную камеру и выпускную камеру. Впускная топливная линия FI соединена с топливным впускным отверстием, предусмотренным во впускной камере, а выпускная топливная линия FO соединена с выпускным отверстием топлива, предусмотренным в выпускной камере. Включение соленоида S заставляет цилиндрический плунжер Р и наконечник Т перемещаться в продольном направлении. Наконечник Т взаимодействует с диафрагмой О в диафрагменной пластине F, позволяя топливу протекать сквозь него, как это показано на Фиг.8А. Это, в ответ, изменяет поток от впускного отверстия к выпускному отверстию через диафрагму О в диафрагменной пластине F. Фиг.8В показывает наконечник Т, закрывающий диафрагму О для предотвращения потока горючего между впускной камерой и выпускной камерой. Следовательно, положение наконечника Т относительно диафрагменной пластины F управляет потоком топлива к кольцевой камере 14 сгорания. Как можно видеть на Фиг.8А и Фиг.8В, наконечник Т изменяется от диаметра, меньшего, чем диаметр диафрагмы О, до диаметра, большего, чем диафрагма О, благодаря чему цилиндрический плунжер Р приспособлен перемещаться как в первом продольном направлении, так и во втором продольном направлении. Цилиндрический плунжер Р выступает через диафрагму О и контактирует с диафрагменной пластиной F, блокируя поток, проходящий через диафрагменную пластину F, в положении блокировки, когда цилиндрический плунжер Р проходит первое расстояние в первом продольном направлении. Когда цилиндрический плунжер Р передвигается во втором направлении из положения блокировки, то наконечник Т располагается вне диафрагменной пластины F, и поток через диафрагменную пластину F изменяется как функция продольного положения наконечника Р.

Фиг.9 показывает другой вариант выполнения дозирующего топливо клапана 38, в котором клапан обозначен как V. Клапан V включает в себя пропорциональный соленоид S’ и корпус В’, который определяет полость плунжера. Предусмотрен цилиндрический плунжер Р’, способный двигаться в продольном направлении и который приспособлен выступать вдоль продольной оси, кроме этого он выступает в полость плунжера корпуса В’ клапана. Цилиндрический плунжер Р’ выполнен из цилиндрического плунжера Р, жестко прикрепленного к коллектору или наконечнику М. Топливо поступает из впускной топливной линии FI через впускное отверстие, образованное корпусом В’ клапана, в цилиндрическую камеру на цилиндрическом плунжере Р’, которая является непрерывным кольцом R1 вокруг цилиндрического плунжера Р’. Поток топлива идет от кольца R1 через соединительное отверстие H1 вала, определяющее впускной канал, соединенный с отверстием Н2 вала, определяющим выпускной канал, через канальный проход Н3 к выпускному отверстию, образованному корпусом В’ клапана, и затем из выпускной топливной линии FO через кольцо R2. Отверстия H1, H2 и Н3 определяют проход для потока в гидравлической связи с впускным каналом к выпускному каналу.

Закрытое положение имеет место, когда цилиндрический плунжер Р’ полностью расположен слева, как это показано на Фиг.9. Это закрывает кольцо R2 от выпускной топливной линии FO. Дозирование топлива происходит путем помещения кольца R1 к выпускной топливной линии FO. С полостью на конце областей перемещения плунжера соединены также вентиляционные линии VE1 и VE2.

При работе дозирующего клапана, показанного на Фиг.9, пропорциональный соленоид S’ запитывается для перемещения цилиндрического плунжера Р’ в первом продольном направлении внутри полости корпуса В’ клапана. Цилиндрический плунжер Р’ (позиционирующий кольцо R2) затем помещается либо для блокировки потока топлива от впускной топливной линии FI на выпускную топливную линию FO, либо для разрешения топливу течь сквозь него. Скорость потока топлива зависит от продольного положения кольца R1 относительно выпускной топливной линии FO, обеспечивая, чтобы давление топливного насоса оставалось постоянным. Давление топливного насоса на дозирующий клапан поддерживается через предохранительный клапан. Кольца R1 и R2 образуются на коллекторе М, прикрепленном к цилиндрическому плунжеру Р. Наружные части коллектора М, определяющие кольца R1 и R2, действуют как блокирующий элемент для блокирования или изменения потока, проходящего через одну или обе линии - впускную топливную линию FI и выпускную топливную линию FO. Следовательно, перемещение коллектора М в продольном направлении заставляет впускной канал, выпускной канал и блокирующий элемент взаимодействовать с впускным отверстием и выпускным отверстием для изменения потока через корпус В’ клапана от впускного отверстия к выпускному отверстию.

Возвращаясь к Фиг.1А и Фиг.2, можно увидеть, что топливный продувочный клапан 39, расположенный внутри трубопровода 41, является нормально закрытым электромагнитным клапаном, таким как 24-вольтовый двухпутевой нормально закрытый электромагнитный клапан постоянного тока. При работе топливный продувочный клапан 39 находится только в открытом состоянии в течение установленного периода времени, когда подача топлива на двигатель (через дозирующий клапан) отключена. Электродвигатель 52 продолжает оставаться включенным до тех пор, пока скорость ротора не достигнет 0 об/мин (оборотов в минуту), и в этот момент электродвигатель 52 выключается. Это позволяет продуть любое остаточное топливо в топливных инжекторах 40 или его связанном коллекторе давлением компрессора в топливный бак 30. Эта продувочная операция минимизирует/предотвращает топливо от коксования, закупоривания или засорения топливных инжекторов 40, что может вызвать проблемы в распределении топлива.

Фиг.10 показывает частичный разрез части кольцевой камеры 14 сгорания. Кольцевая камера 14 сгорания соединена с компрессорно-турбинной установкой 100. Компрессорно-турбинная установка 100 включает в себя лопасти 102 компрессора и лопасти 104 турбины, расположенные вокруг ротора двигателя или вращающегося приводного вала 106. Выступающий в виде консоли от внешнего подшипника ротор 106 двигателя приспособлен вращаться вокруг продольной оси Z и поддерживается подшипниками 20 и 21, которые схематически показаны на Фиг.1А.

Предусмотрена кольцевая наружная стенка 108 корпуса, и она определяет воздухозаборный проход 110, расположенный рядом с лопастями 102 компрессора. Наружная стенка 112 рубашки камеры сгорания и передняя стенка корпуса или внутренняя стенка 114 корпуса определяют кольцевую камеру горения 116. Передняя стенка 114 корпуса и передняя часть наружной стенки 108 корпуса определяют воздушный тракт или проход 118 компрессора/рассеивателя, который начинается рядом с выходом рассеивателя, который находится в гидравлической связи с кольцевой камерой 116 горения. В проходе 118 предусмотрен компрессор/рассеиватель CD. Кольцевая камера 116 горения, турбина и воздушный проход 118 находятся в гидравлической связи друг с другом. Кольцевая охлаждающая область 119 определяется дистальным концом 120 передней стенки 114 корпуса и передним концом наружной стенки 112 рубашки камеры сгорания. Кольцевая охлаждающая область 119 направляет охлаждающий воздух к кольцевому соплу 128 турбины. Кольцевой воздухо-разрежающий проход или воздухо-разрежающее сопло 122 образованы на дальнем конце наружной стенки 112 рубашки камеры сгорания. Рифленая колеблющаяся полоса 124 может быть предусмотрена в воздухо-разрежающем проходе 122. Альтернативно, колеблющаяся полоса 124 может быть удалена и заменена либо отверстиями Н, показанными пунктиром, образованными во наружной стенке 112 рубашки камеры сгорания, либо наличием наружной стенки 112 рубашки камеры сгорания, прилегающей к показанной пунктиром стенке 126’ сопла турбины, и наличием множества отверстий Н и Т, показанных пунктиром, образованных во наружной стенке 112 рубашки камеры сгорания для разрежения пламени, содержащегося внутри кольцевой камеры 116 горения. Предпочтительно, чтобы было предусмотрено кольцо (не показано) для регулировки области поперечного сечения отверстий Т’ для управления количеством воздуха, поступающего во вторичный источник воздуха, и для поддержания таким образом постоянными температуры пламени и выбросов NOx.

Наружная стенка 112 рубашки камеры сгорания прикреплена к наружному корпусу с помощью множества болтов ВО, например двух. Один из болтов ВО определяет отверстие, приспособленное для приема зажигающего электрода GP, приспособленного для запуска топливной системы для жидких видов топлива. Поджигающий электрод GP проходит через соответствующий болт ВО и внутрь кольцевой камеры 116 горения. Вытянутая вверх изогнутая стенка 126 сопла турбины разнесена от воздухоразжижающего сопла 122. Альтернативно, стенка 126 сопла турбины может быть прямой, как показано пунктиром и обозначено позицией 126’. Стенка 126 сопла турбины и передняя стенка 114 корпуса определяют кольцевое сопло 128 турбины, которое находится в гидравлической связи с лопастями 104 турбины, которые образуют турбины. Тракт или проход 129 воздушного потока образуется между наружной стенкой 108 корпуса и наружной стенкой 112 рубашки корпуса.

Множество камер предварительного смешивания или вторичных камер 130 предварительного смешивания расположены по окружности и прикреплены к наружной стенке 112 рубашки камеры сгорания, соседней с задней стенкой кольцевой камеры 116 горения. Множество разнесенных по окружности и расположенных радиально или по касательной топливных инжекторов или сопл 132 выступает через наружную стенку 108 корпуса и в тракт 129 воздушного потока так, чтобы распределить топливо в первичную камеру предварительного смешивания, зону впускного отверстия или первый конец 138 по Фиг.11A.

Как это показано на Фиг.11А и Фиг.11В, топливные инжекторы 132 проходят через наружную стенку 108 корпуса и заканчиваются внутри тракта 129 воздушного потока. Множество первичных трубопроводов 134 предварительного смешивания выступают по окружности вокруг наружной стенки 112 камеры сгорания по соседству с задней стенкой 136 кольцевой камеры 116 горения. Зоны 138 впускных отверстий первичных трубопроводов 134 предварительного смешивания расположены в непосредственной близости к дальним концам инжектора 132 и находятся с ним в гидравлической связи, и загнуты так, что они направлены по стрелкам 140. Вихревая форсунка 142 предусмотрена в каждом из первичных трубопроводов 134 предварительного смешивания для помощи в испарении топлива и быстром распределении жидкого топлива по первичным трубопроводам 134 предварительного смешивания.

Альтернативно вихревые форсунки 142 могут быть исключены. Первичные трубопроводы 134 предварительного смешивания размещены по отношению к выпускным концам топливных инжекторов 132 так, чтобы направлять богатую (негорючую смесь) топливно-воздушную смесь от выхода или второго конца преимущественно в кольцевом направлении внутри камеры 130 предварительного смешивания, где далее для получения горючей смеси добавляется воздух по направлению к передней стенке 114 корпуса кольцевой камеры 116 горения. В наружной стенке 112 рубашки камеры сгорания предусмотрен зажигающий электрод GP, который выступает в кольцевую камеру 116 горения для воспламенения топливно-воздушной смеси, создавая самоподдерживающееся пламя. Топливный инжектор 132 должен быть отнесен от зоны 138 впускного отверстия, как это показано на Фиг.11А. Фиг.11А показывает зону 138 впускного отверстия с изогнутым входным концом и топливный инжектор 132, расположенный перпендикулярно наружной стенке 108 корпуса. Могут быть использованы другие компоновки, например, как показано пунктиром на Фиг.11А, в качестве первичных трубопроводов 134’ предварительного смешивания и топливных инжекторов 132’.

Работа камеры сгорания описана ниже со ссылками на Фиг.10, 11А и 11В. Ротор 106 двигателя вращается, заставляя лопасти 102 компрессора вращаться вокруг оси Z. Воздух засасывается в заборник 110 воздуха, становясь сжатым и протекая по воздушному тракту 118 и тракту 129 воздушного потока в направлении стрелок 140. Направленный сжатый воздух выходит в кольцевую камеру 116 горения через охлаждающий проход 119 и воздухоразрежающее сопло 122 и отверстия Н.

Сжатый воздух также поступает на впускные концы 138 первичных трубопроводов 134 предварительного смешивания. Воздух также поступает в отверстия 143 вторичного источника воздуха, который находится в гидравлической связи со впускным концом Е соответствующих камер 130 предварительного смешивания. Сжатое топливо выходит из концов топливных инжекторов 132 и передается сжатым воздухом (из-за выработанного разностного давления в рубашке камеры сгорания) во впускные концы 138 первичных трубопроводов 134 предварительного смешивания одновременно с формированием богатой топливно-воздушной смеси. Эта топливно-воздушная смесь проходит через опционные вихревые форсунки 142 для усиления испарения топлива от горячих стенок, заставляя ее завихряться, когда инициировано пламя. Могут быть также предусмотрены более длинные первичные трубопроводы 134 предварительного смешивания для большего времени пребывания богатой топливно-воздушной смеси; однако настоящая установка будет достаточной и будет обеспечивать хорошее испарение и однородное смешивание топлива/воздуха. Фиг.12 показывает другой вариант выполнения, имеющий вихревые форсунки 142 с соплом 132, расположенным внутри первичного трубопровода 134 предварительного смешивания. Обращаясь вновь к Фиг.10 и 11А, эта богатая смесь течет из первичных трубопроводов 134 предварительного смешивания в камеры 130 предварительного смешивания, где далее воздух смешивается для получения обедненной топливно-воздушной смеси для горения и выходит из выходных концов в кольцевую камеру 116 горения в преимущественно кольцевом направлении во фронт пламени. Первоначально поджигающий электрод GP зажигает смесь, которая горит для производства энергии для питания. После воспламенения поджигающий электрод GP остается выключенным. Ниже по потоку и до воздухоразрежающего сопла 122 разреженный воздух поступает в пламя для уменьшения температуры продуктов горения.

Отходящие газы затем проходят образованный фронт пламени после того, как разреженный воздух смешивается и проходит внутрь и через сопло турбины, чтобы выработать скорость для выделения энергии связанного турбинного колеса через лопасти 104 турбины, которые приводят в действие лопасти 102 компрессора и генератор переменного тока, показанный на Фиг.18 и Фиг.19.

Фиг.13А, 13В, 13С и 13D показывают альтернативные варианты компоновки описанных ранее камер 130 предварительного смешивания. В частности, по сравнению с Фиг.13А, каждый первичный трубопровод 134 предварительного смешивания подан в скрученную выступающую топливную вторичную камеру предварительного смешивания 150 для усиления вторичного предварительного смешивания перед горением. Каждый выступ 152 имеет скрученную форму, чтобы заставлять топливно-воздушную смесь завихряться. Предусмотрен вторичный воздушный трубопровод 154, который имеет выводной конец, соединенный с соответствующей вторичной камерой 150 предварительного смешивания посередине между концами этой вторичной камеры 150 предварительного смешивания, которая находится в гидравлической связи с трактом 129 воздушного потока. Входные концы вторичных воздушных трубопроводов 154, которые прикреплены к наружной стенке 112 камеры сгорания, расположены внутри тракта 129 воздушного потока. Компоновка, показанная на Фиг.13В, аналогична компоновке, показанной на Фиг.13А, с теми же ссылочными позициями, используемыми для аналогичных частей. Конкретно, первичный трубопровод 134 предварительного смешивания и вторичный воздушный трубопровод 154 поступают в цилиндрическую вторичную камеру 150 предварительного смешивания напротив скрученной выступающей установки. Как это показано на Фиг.13С, смешивающий блок 156 расположен в точке соединения каждого первичного трубопровода 134 предварительного смешивания, вторичного трубопровода 154 и вторичной камеры 150 предварительного смешивания для смешивания потока из трубопроводов 134 и 154. Смешивающие блоки 156 предлагают большую массу и прикреплены к рубашке камеры сгорания и соответственно дают тенденции уменьшенного нагревания рубашки и обычной деформации. Фиг.13D аналогична компоновке, показанной на Фиг.13В, с теми же ссылочными позициями, используемыми для аналогичных частей. Конкретно, первичный трубопровод 134 предварительного смешивания и вторичный трубопровод 154 предварительного смешивания поступают в расширяющуюся вторичную камеру 150’’ предварительного смешивания.

Фиг.13Е и 13F показывают другое выполнение наружной стенки 112 рубашки камеры сгорания, имеющей множество расположенных по кольцу отверстий Н, первичный трубопровод 134 предварительного смешивания, вторичную камеру 150’’ предварительного смешивания, вторичный воздушный трубопровод, как было обсуждено выше, и дополнительный вторичный трубопровод 157 источника воздуха, приспособленный для получения сжатого воздуха из тракта 129 воздушного потока для протекания сквозь него и выхода в кольцевую камеру 116 горения в кольцевом направлении вокруг наружной стенки 112 рубашки камеры сгорания. Эта компоновка помогает преодолеть любые импульсы давления фронта пламени.

При работе настоящее изобретение дает малое образование NOx, а общее количество выбросов уменьшается.

Меньшее количество окислов азота (NO-NO2) - меньше 10 частей на миллион (млн-1) - может быть достигнуто, желательно в камерах сгорания, благодаря малоокисляющей среде (топливо/воздух содержатся внутри первичной камеры предварительного смешивания длительное время) с низкими температурами пламени и после того, как вторично обедненная топливно-воздушная смесь с низким временем присутствия сгорает, давая в результате температуру пламени с низким NOx. Предпочтительно длительное время присутствия в первичном предварительном смешивании для выделения в свободном состоянии атома азота с минимальным количеством доступного кислорода (богатая топливно-воздушная смесь, первичное предварительное смешивание с длительным присутствием) для выделения в свободном состоянии молекул водорода, чтобы усилить стабильность пламени. Слишком низкая температура окисляющей первичной зоны пламени вызовет увеличение НУВ (несгоревших углеводородов) с СО (моноксидом углерода). Следовательно, предпочтительно первичное предварительное смешивание без пламени. Пламя диапазона низких температур достигается благодаря однородной, с обеднением перед испарением, предварительно смешанной постепенной работе. Низкая температура пламени может быть достигнута благодаря условию обогащения топлива или обеднения топлива, последнее из которых не очень хорошо из-за увеличения количества СО в НУВ.

Было бы предпочтительно, что бы за первичной смешивающей системой предварительно испаренной богатой топливно-воздушной смеси следовала бы вторичная смешивающая система для получения обедненных отношений топлива/воздуха, как перед горением для получения низкой температуры пламени, ниже, чем 2500°F (1371°С) и уменьшенных выбросов. Смесь (не горевшая) с богатым отношением топлива/воздуха проходит через стадию обеднения вторичного предварительного смешивания с длительным временем присутствия перед горением, таким образом избегая стехиометрического состояния пламени и связанного с ним большого количества NOx. Кольцевое смешивание и сжигание, объединенные с первичным предварительным смешиванием с богатым испарением, за которым следует вторичная камера предварительного смешивания, обеднение топлива/воздуха до горения обеспечивает горение с малыми выбросами. Низкие температуры пламени дают низкие NOx, как показано на Фиг.14. Выделенный в свободном состоянии водород на стадии первичного предварительного смешивания богатого топлива/воздуха, объединенный с относительно малыми изменениями в давлении или падении давления (ДР) в камере сгорания, усиливает стабильность обедненного пламени, к чему приводит вторичная камера обеднения с коротким присутствием.

Сначала в процессе работы ротор двигателя приводится в движение энергией аккумулятора, тогда как топливо одновременно подается в камеру горения и активируется зажигающий электрод. Воздушный поток выходит из рассеивателя компрессора в поступательном касательном направлении и перемещается в направлении смешивающих труб первичного впрыскивания, причем объем воздуха вместе с жидким топливом низкого давления впрыскивается во вход смешивающих труб или первичных трубопроводов 134 предварительного смешивания. Простая полостная вихревая форсунка принимает топливо в двух областях, чтобы способствовать однородному смешиванию от единственного струйного источника топлива. Топливо заставляют течь в смешивающие камеры изменением давления в рубашке камеры сгорания. Топливо (если встроены вихревые форсунки) закручивается центробежным движением у стенки внутреннего диаметра первичных смешивающих труб, где оно испаряется, когда появляется пламя. Затем богатая испаренная топливно-воздушная смесь выходит во вторичную зону предварительного смешивания, где топливно-воздушная смесь обедняется перед выходом на поджигающий электрод и/или в зону пламени в тракте топливно-воздушной смеси, и смеси поджигаются. Когда пламя появляется вне трубы, тепло создает испарение топливно-воздушной смеси внутри труб.

Эта богатая топливно-воздушная смесь в первичной зоне, которая, в свою очередь, обедняется во вторичной камере, изменяется по концентрации и температуре пламени в зависимости от рабочей скорости двигателя, но находится в диапазоне от 2700°F до 1500°F (от 1482°С до 816°С), где минимизировано NOx.

Горение после вторичной зоны предварительного смешивания имеет повышенную температуру обедненного пламени с низким отношением эквивалентности, дающим малые выбросы из-за низкой температуры, и добавочную реакцию кислорода для изменения химической реакции (СО+ОН=CO2+Н), снижающей выброс СО предпочтительно от 0,6 до 0,9 φ (отношение эквивалентности) для более низкой температуры для поддержания низкого значения NOx.

Продукты горения проходят через камеру сгорания по кольцу/по касательной, сохраняя направление кинетической энергии, обычной для продуктов, вытекающих из топливных инжекторов. Пламя входит в зону разрежения, где дальше разрежающий воздух компрессора смешивается с продуктами камеры сгорания для снижения температуры пламени до установленной температуры впускного отверстия турбины. Отношение топливо/воздух зависит от требований по мощности и от воздушного потока, последнее из которых может быть постоянным. Поток топлива изменяется в зависимости от приложенной к ротору турбины нагрузки. При работе скорость ротора турбины может изменяться или быть постоянной.

Фиг.14 показывает некоторые рабочие диапазоны, зависящие от отношений топливо/воздух перед сгоранием, когда стехиометрическая температура 3800°F (2093°С) температуры пламени будет давать чрезмерное количество NOx. Предпочтительно рабочая температура находится между 1500°F и 2700°F (816°С и 1482°С) и более предпочтительно ниже 2600°F (1427°C), где был бы наиболее предпочтителен низкий уровень от 0,4 до 0,6 φ. Без переменной геометрии величина φ будет изменяться в зависимости от требований по мощности. Считается, что 50% энергии, вырабатываемой с помощью сгорания, используется для приведения в действие компрессора, а 50% энергии используется для генерирования электричества. Термопара 64 температуры отходящих газов измеряет температуру отходящих газов. Основываясь на этой информации, считается, что температура горения может определяться на основании скорости потока топлива. Предпочтительно выработка NOx должна быть ограничена ниже 20 м.д.

Другим важным признаком настоящего изобретения являются подшипники, которые поддерживают ротор турбины на скоростях, превышающих 100000 об/мин. Фиг.15, 16А-16D и Фиг.17 показывают подшипник 20, который является гидродинамическим и смачиваемым маслом подшипником, который принимает показанный на Фиг.18 ротор 16 турбины, установленный с возможностью вращения и скольжения. Фиг.17 показывает часть компрессорно-турбинной установки 100, которая включает в себя основной корпус 253 двигателя, смазочное уплотнение 261, сплошные кольца 198 и разрезное кольцо или блокирующий элемент 216.

С конкретной ссылкой на Фиг.16А-16D, подшипник 20, который показан на Фиг.17, включает в себя кольцеобразный единый прокладочный или наклонный прокладочный элемент 20’ подшипника с двумя канавками 196, которые принимают сплошные кольца 198, выполненные из эластомерного материала. Элемент 20’ подшипника принимает с возможностью вращения цилиндрическую часть ротора 18 через кольцевой канал, образованный элементом 20’ подшипника.

Проходящие в осевом направлении резьбовые отверстия расположены на одной торцевой поверхности элемента 20’ подшипника. Элемент 20’ подшипника принимается в цилиндрическое отверстие, образованное в корпусе 200 подшипника, расположенное в корпусе 202 двигателя турбины, который прикреплен к станине силовой установки. Элемент 20’ подшипника прикреплен к корпусу посредством крепежной сборки 203, которая описана ниже. Два разнесенных дугообразных фланца 204 выступают по оси от одного торца в корпусе 200 подшипника. Дугообразные канавки или выточки 206 для разрезного кольца (из которых показана только одна) образованы на внутренних круговых поверхностях фланцев 204. Разнесенные углубления 208, принимающие выступы, образованы концами фланцев 204 и заканчиваются в завершающих точках, определенных по наружной поверхности корпуса 200 подшипника. Рядом с торцом элемента 20’ подшипника предусмотрено круговое стопорное кольцо 210 с выступами, имеющее резьбовые отверстия. Два выступа 212, разнесенных на 180° друг от друга, выступают в радиальном направлении из стопорного кольца 210 от кольцевого канала детали 20’ подшипника, и принимающие резьбовые отверстия расположены на стопорном кольце 210 для прикрепления стопорного кольца 210 к торцу элемента 20’ подшипника винтами 214, которые проходят через отверстия в стопорном кольце 210 в отверстия в торце элемента 20’ подшипника. Элемент 20’ подшипника затем принимается в корпус 200 подшипника выступами 212, расположенными внутри углублений 208, принимающих выступы, что предохраняет элемент 20’ подшипника от вращения вдоль продольной оси относительно корпуса 200 подшипника. Разрезное кольцо 216 вводится в дугообразные канавки 206 в корпусе 200 подшипника для удержания выступов 212 и, в свою очередь, стопорного кольца 210 между разрезным кольцом 216 и корпусом 200 подшипника. Предпочтительно имеется небольшой зазор между корпусом 200 подшипника и наружным диаметром элемента 20’ подшипника. Сплошные кольца 198 зажимаются между наружной поверхностью элемента 20’ подшипника и внутренней поверхностью корпуса 200 подшипника и действуют как демпфер и уплотнение. Эта сборка обеспечивает полный беспрерывный поплавок подшипника без проблемы ослабляющихся винтов, поскольку разрезное кольцо 216 удерживает подшипник на месте. Разрезное кольцо 216 также обеспечивает элементу 20’ подшипника управляемое или ограниченное осевое и кольцевое движение, в то время как разрезное кольцо и завершающие точки удерживают элемент 20’ подшипника в осевом направлении в корпусе 200 подшипника и относительно корпуса 200 подшипника путем взаимодействия со стопорным кольцом 210 и выступами 212.

Фиг.18 и 19 показывают вид сбоку двух конструкций силовой установки 12’ и 12’’, использующих описанные выше элементы. Конкретно, каждая из силовых установок 12’ и 12’’ содержит кольцевую камеру 14 сгорания, выпускной канал 26 и впускной воздушный канал 28. Каждая из кольцевых камер сгорания находится в гидравлической связи с соответствующим ротором 16 турбины, который включает в себя ротор 18, поддерживаемый подшипниками 20 и 21 и установленный с возможностью вращения.

На Фиг.18 показана такая силовая установка, которая включает станину 159, содержащую кольцевую камеру сгорания, ротор, турбину, выполненную из множества лопастей, прикрепленных к ротору, и находящуюся в гидравлической связи с камерой сгорания, компрессорную камеру, гидравлически соединенную с камерой сгорания, имеющей множество лопастей компрессора, прикрепленных к расположенному в ней ротору, впускной воздушный канал, гидравлически соединенный с компрессорной камерой, выпускной канал, гидравлически соединенный с турбиной, множество магнитов, прикрепленных к ротору, и статор, выполненный из материала с магнитным притяжением, предусмотренного в его теле, и имеющий статорную обмотку, которая расположена в непосредственной близости ко множеству магнитов, тем самым вращение ротора вызывает изменение в потоке вокруг статора для генерирования электричества путем наведения электрического тока в статорной обмотке. Впускной воздух течет из впускного воздушного канала 28 по направлению к лопастям 102 компрессора по тракту 160 потока. Тракт 160 потока образован между наружным кожухом 162 и отстойником 42, как это показано на Фиг.1А и Фиг.3. В варианте выполнения, показанном на Фиг.18, воздух с температурой окружающей среды подается во впускной воздушный канал 28 и вокруг отстойника 42 по тракту 160 потока. Воздух с температурой окружающей среды слегка нагревается повышенной температурой масла, что, в свою очередь, охлаждает масло, содержащееся в отстойнике 42. Воздух затем сжимается лопастями 102 компрессора. Сжатый воздух затем перемещается внутрь кольцевой камеры 14 сгорания, как было обсуждено ранее, и продукты сгорания и газы выходят через выпускной канал 26. Приспособление 400 уплотнительной пластины, обсуждаемое ниже, расположено между лопастями 102 компрессора и лопастями 104 турбины и действует как тепловой экран. Предусмотрена цилиндрическая муфта 169, которая выполнена из термостойкой полимерной смолы, имеющей углеродные волокна. Цилиндрическая муфта 169 расположена вокруг магнитов и фиксирует магниты. Магниты и цилиндрическая муфта 169 прикреплены к ротору и образуют ротор генератора переменного тока, который механически прикреплен к ротору 500 двигателя. Углеродные волокна в муфте 169 позволяют муфте 169 выдерживать силы, вырабатываемые высокими скоростями вращения.

На Фиг.19, которая аналогична Фиг.18, причем аналогичные ссылочные позиции представляют одинаковые элементы, показан теплообменник 170. Теплообменник 170 включает в себя наружный кожух 172, впускной проход 174 потока и выпускной проход 176 потока. Впускной проход 174 потока расположен рядом с выпускным проходом 176 потока и делит общую стенку после того, как впускной воздух проходит через лопасти 102 компрессора в компрессоре. Впускной воздух затем протекает через множество труб 178 потока, которые проходят через выпускной проход 176 потока и в кольцевую камеру 116 горения. Выходящие из кольцевой камеры 116 горения газы текут в область турбины, где выходящие газы протекают через лопасти 104 турбины в теплообменник 170, который включает в себя область 180 выхода потока вокруг труб 178 потока, нагревающую впускной воздух. Выходящие газы затем текут в выпускной проход 176 потока, который находится рядом с впускным проходом 174 потока и находится в непосредственной близости от него так, чтобы тепло от отработанных газов, проходящее через выпускной проход 176 потока, могло протекать к сжатому воздуху, проходящему через впускной проход 174 потока, тем самым охлаждая выходящие газы и нагревая впускной воздух. Выходящий газ затем выходит через выпускной канал 26. Горячие выходящие газы предварительно нагревают впускные газы и увеличивают эффективность силовой установки 12’’.

Предусмотрена система предварительной магнитной нагрузки, показанная на Фиг.20. Обычные системы шарикоподшипников со смазкой маслом требуют легкой "предварительной нагрузки", чтобы убедиться, что шарикоподшипники находятся в контакте с соответствующими внутренними и наружными дорожками качения для предотвращения относительной пробуксовки и присущего материалу “растрескивания” во время раскрутки ротора. Двигатели газовых турбин обычно развивают безопасную доверительную нагрузку подшипника благодаря рабочим давлениям двигателя примерно на 30% от запланированной скорости ротора, но до тех пор, пока шарикоподшипники не подвергаются некоторым уровням пробуксовки, которые могут привести к "растрескиванию". Некоторые небольшие газовые турбины имеют набор пружин шарикоподшипников, предварительно нагруженных друг на друга как шпиндели в машинах, но газовые турбины могут подвергаться риску, свойственному плохим роторным конструкциям, что приводит к иным проблемам.

Настоящее выполнение включает в себя встроенный генератор переменного тока, снабженный роторной системой двигателя 300, которая включает в себя ротор 302 и статор 303, имеющие свои соответствующие центры масс, которые сдвинуты примерно на 2% по оси друг от друга, тем самым создавая внутренне присущее осевое прямое магнитное притяжение ротора 302 к статору 303, который содержит железо. Это обеспечивает выгодное условие предварительной нагрузки на шарикоподшипник без того, чтобы вызывать искажение электрического выходного сигнала генератора переменного тока, и введением только одного шарикоподшипника.

Конкретно, ротор 302 включает в себя множество расположенных по окружности постоянных магнитов MG (показан только один), которые расположены рядом со статором 303 и в непосредственной близости от него. Магниты MG ротора 302 и статор 303 имеют центры M1 и М2 масс, которые смещены на расстояние "А". Ротор 302 прикреплен к ротору 301 двигателя (который соответствует ротору 18 на Фиг.1). Шарикоподшипник 304 (который соответствует ранее описанному подшипнику 21) предусмотрен на конце ротора 301 двигателя, определяя часть ротора 302, принимающую подшипник. Шарикоподшипник 304 включает в себя кольцевую внутреннюю дорожку 305 качения, прикрепленную к ротору 301 двигателя, и кольцевую наружную дорожку 305 качения, расположенную соосно с кольцевой внутренней дорожкой 306 и прикрепленную к статорному корпусу 307 станины. Шарики 308 принимаются внутри углубления для приема шариков, образованного между кольцевой внутренней дорожкой 306 качения и кольцевой наружной дорожкой 305 качения. Магнитное притяжение статора 303 к ротору 302 в осевом направлении, как представлено центрами M1 и М2 масс, вызывает приложение непрерывной предварительной нагрузки к шарикоподшипнику 304, чтобы помочь предотвратить растрескивание и вызвать относительный осевой сдвиг между кольцевой наружной дорожкой 305 качения и кольцевой внутренней дорожкой 306 качения.

Фиг.21 и Фиг.22 показывают другой вариант выполнения настоящего изобретения. Конкретно, Фиг.21 показывает часть стенки 310 рубашки, аналогичную задней части наружной стенки 112 рубашки камеры сгорания, показанной на Фиг.11А. Те же самые ссылочные позиции означают аналогичные элементы. Часть стенки 310 рубашки включает в себя заднюю стенку с множеством расположенных по окружности камер 312 предварительного смешивания аналогично компоновке, показанной на Фиг.11А, за исключением того, что выходные области или концы 314 камер 312 предварительного смешивания расходятся, в противоположность тому, что на Фиг.11А они показаны прямыми. Фиг.22 показывает камеру 312 предварительного смешивания более подробно. Расходящаяся выходная область 314 уменьшает скорость выхода газов топливно-воздушной смеси в кольцевую камеру 116 горения. Топливно-воздушная смесь выходит в кольцевую камеру горения в круговом расходящемся направлении. Расходящаяся компоновка камеры 312 предварительного смешивания действует как хранитель пламени для усиления стабильности пламени.

Фиг.23 показывает часть компрессорно-турбинной установки 100 более подробно. Компрессорно-турбинная установка 100 является встроенной установкой, которая включает в себя множество лопастей 102 компрессора, разнесенных от множества лопастей 104 турбины. Лопасти 102 компрессора и лопасти 104 турбины прикреплены к вращающемуся приводному валу 106 через диск турбины и диск компрессора; лопасти 102 компрессора подвергаются воздействию более холодными газами, чем лопасти 104 турбины; лопасти 102 компрессора могут сломаться, если они будут подвергаться воздействию горячих газов, которые входят в контакт с лопастями 104 турбин. Поэтому узел 400 уплотнительной пластины удерживается между соплом 401 турбины и рассеивателем 403 в углубленной части принимающего кольцо пространства 402, которое образуется между множеством лопастей 102 компрессора, множеством лопастей 104 турбины и вращающимся приводным валом 106.

Как это показано на Фиг.24, узел 400 уплотнительной пластины является разрезным кольцом, которое имеет практически круглую форму и выполнено из двух полукруглых секций 404. Предпочтительно, чтобы каждая из двух полукруглых секций 404 была выполнена из теплостойкого материала. Полукруглые секции 404 узла 400 уплотнительной пластины удерживаются на месте полостью, помещенной между рассеивателем 403 и соплом 401 турбины, прикрепленным к станине, как это показано на Фиг.19 и Фиг.23. На Фиг.23 поперечное сечение каждой полукруглой секции 404 включает в себя наклонную часть 408, манжетную часть 410, соединенную с наклонной частью 408, и фланцевую часть 412, соединенную с манжетной частью 410. Сопло 401 турбины прилегает к уплотнительной фланцевой части 412 для удержания узла 400 уплотнительной пластины на месте. Узел 400 уплотнительной пластины определяет отверстие 416, имеющее наружный диаметр, примерно равный, но больший, чем диаметр вращающегося приводного вала 106, расположенного рядом с принимающим кольцо пространством 402, который проходит через отверстие 416. Наклонные части узла 400 уплотнительной пластины находятся в непосредственной близости от колеса 411 компрессора, которое определяется лопастями 102 компрессора. Края множества лопастей 102 компрессора вытянуты под углом а, измеренным от оси V’’, и расположены рядом с наклонной частью 408, показанной на Фиг.19. Воздушный или газовый зазор 418 определяется поверхностью 420 наклонной части 408 и манжетной части 410. Конкретнее, поверхность 420 и манжетная часть 410 включают в себя две разнесенные стенки, которые находятся в гидравлической связи с кольцевой камерой 116 горения, что определяет газовый зазор 418.

Узел 400 уплотнительной пластины отделяет лопасти 102 компрессора от лопастей 104 турбины так, чтобы предотвратить протекание газа непосредственно на лопасти турбины от лопастей компрессора и наоборот. Сочетание свойств плохой теплопроводности материала HASTALLOY-X®, газового зазора 418 и малой контактной области фланцевой части 412, которая имеет отверстие, определенное рядом со множеством лопастей 104 турбины, обеспечивает отличную изоляцию для множества лопастей 102 компрессора. Считается, что узел 400 уплотнительной пластины может быть изготовлен из керамического материала или других изолирующих материалов с плохой теплопроводностью и высокостойких к окислению материалов вместо материала HASTALLOY-X®.

В общем виде способ работы вышеописанной генерирующей электричество системы таков. Во-первых, ротор вращается путем подведения электричества, т.е. тока от аккумулятора, на статор. Это вызывает всасывание в компрессор воздуха, который становится сжатым воздухом. В камеру горения течет сжатый воздух, по меньшей мере часть которого смешивается с топливом, что приводит к топливно-воздушной смеси. Топливно-воздушная смесь поджигается в камере горения, что приводит к отработанным газам. Отработанные газы и любой остаток сжатого газа проходят через турбинное сопло турбины и после этого выходят. Электричество, поданное на статор, отключается, когда ротор вращается с первой скоростью, заставляя электричество вырабатываться с помощью вращающихся магнитов, расположенных вокруг ротора, взаимодействующего со статором. Предпочтительно, чтобы роторные подшипники смазывались смазочным маслом, а смазочное масло и топливо подавались через насосы, приводимые в действие одним двигателем. Предпочтительно, чтобы топливно-воздушная смесь вводилась в камеру горения через рассеивающие сопла, а сжатый воздух предварительно нагревался отработанными газами.

Возвращаясь вновь на Фиг.1А и Фиг.1В, генерирующая электричество система 10 работает следующим предпочтительным образом. Во-первых, генерирующая электричество система 10 запускается путем подачи энергии от аккумулятора 72 постоянного тока, а электромеханический топливный клапан открыт, что называется пусковой операцией. Альтернативно, вместо аккумулятора 72 постоянного тока можно использовать питание переменного тока. Этот клапан открыт всегда и закрыт только в условиях опасности, когда топливо должно отсекаться. Затем запитывается зажигающий электрод. Питание от аккумулятора 72 постоянного тока подается в виде импульсов на поджигающий электрод. Аккумуляторное питание заставляет вал компрессора вращаться так, чтобы впускной воздух протекал в кольцевую камеру сгорания 14. Топливный продувочный клапан 39 поддерживается в закрытом положении и открывается только при выключении на период времени для продувки топлива из топливных инжекторов 40 в бак 30 источника обратным давлением камеры сгорания.

Затем запитывается электродвигатель 52. Этот двигатель приводит в действие насос 50 смазочного масла и топливный насос 36. Газотурбинный двигатель генератора переменного тока/двигателя не будет запитываться до тех пор, пока давление масла не достигнет установленного минимума. Датчик давления масла отслеживает давление масла для определения условий экстренного отключения, когда давление масла падает ниже установленного уровня. Топливный насос 36 одновременно обеспечивает регулируемое давление источника топлива.

При вышеописанных последовательностях статор двигателя начинает вращение двигателя, заставляя воздух протекать в двигатель. Примерно при 5% от проектной скорости ротора осуществляется воспламенение, и когда ротор находится примерно при 10% проектной скорости ротора, в камеру сгорания подается топливо.

Зажигающий электрод GP поджигает топливно-воздушную смесь в кольцевой камере сгорания 14. Примерно при 40% проектной скорости ротора поджигающий электрод и пусковая операция выключаются. Двигатель продолжает ускоряться до проектной скорости ротора. Важно, что воспламенение этой смеси происходит рано, чтобы обеспечить мягкое воспламенение топлива/воздуха. Начальные объемы топлива, текущего в камеру сгорания, устанавливаются на основе температур впускного и выпускного отработанного газа, которые используются для установки пропорционального электромагнитного дозирующего топливо клапана 38. После начального воспламенения и достаточной энергии пламени скорость ротора увеличивается до проектной скорости ротора. Скорость ротора зависит от температуры отработанного газа. Электродвигатель 52 отключается, когда температура отработанного газа превышает заранее заданную максимальную температуру более 4 секунд.

Считается, что настоящая система заменяет существующие в уровне техники дизельные электрогенераторы, которые весят порядка 2000 фунтов (907,2 кг). Считается также, что генератор на 45 кВт, питаемый газовой турбиной, сделанной в соответствии с настоящим изобретением, будет весить примерно 350 фунтов (158,8 кг) и выбрасывать менее 30 м.д. NOx. Далее, настоящее изобретение может эффективно работать на различных скоростях, но предпочтительно на постоянной скорости.

Конкретнее, во время питания/запуска системы энергия подается от 24-вольтового аккумулятора. Электромеханический топливный клапан открыт. Поджигающий электрод запитывается затем путем подачи импульсной мощности на свечу воспламенения (от 0,25 до 0,34 В электроэнергии на 2500 В, от четырех до пяти искровых разрядов в секунду). Это зависит от того, запускается ли система "из холодного состояния" или "из горячего состояния", где "холодный запуск" происходит, когда компрессор не работает в течение длительного периода времени, а "горячий запуск" происходит, когда компрессор работал недавно. Температура впускного отверстия компрессора или остаточная температура отработанных газов будет воздействовать на начальный поток топлива для предотвращения условия перегрева. Поток топлива управляется через установку пропорционального электромагнитного клапана. Рассмотренный ранее подпружиненный продувочный клапан закрыт в нормальном состоянии и запитывается для открытия только при выключении на период времени в одну минуту для продувки остаточного топлива обратным давлением камеры сгорания в топливный бак. Масляный насос запитывается вместе с топливным насосом электродвигателем для шестереночно-роторных масляного насоса и топливного насоса. Электродвигатель газовой турбины не запитывается для вращения вплоть до тех пор, пока давление масла не будет на минимальном уровне давления. Датчик давления масла используется также для аварийного выключения, если давление масла падает ниже минимального значения. Топливный насос автомобильного типа, приводимый в движение 24-вольтовым двигателем, обеспечивает регулируемое избыточное давление подачи топлива от 65 до 70 psig (от 448,14 до 482,63 кПа) на пропорциональный электромагнитный дозирующий клапан, который установлен на заданное значение. Предпочтительно масляный насос и топливный насос приводятся в действие одинаковыми двигателями. Ротор газовой турбины затем вращается с помощью электродвигателя, где генератор работает в качестве пускового двигателя. Величина энергии, необходимая для вращения двигателя, предсказывается по: 1) потоку и давлению через компрессор; 2) энергии, выделяющейся из горячих газов, проходящих через турбину, которая увеличивается как функция проектной скорости ротора между 20% и 50-60% скорости и/или температуры. Примерно при 40% от проектной скорости ротора энергия электродвигателя будет отсекаться, и ротор будет самоподдерживающимся.

Поток топлива в камеру сгорания запускается при 5% от 100% проектной скорости ротора (например, при 5000 об/мин для системы со 100000 об/мин). Важно, что воспламенение происходит рано (период отсутствия огня). Это позволяет провести мягкое воспламенение. Начальное количество топлива, которое протекает в камеру сгорания, устанавливается на основе температур впускного и остаточного отработанного газов для должной установки пропорционального электромагнитного клапана. Топливо в камере сгорания увеличивается до тех пор, пока ротор будет вращается на 100% его проектной скорости. После начального отсутствия огня управляющая система следит за температурой отработанного газа свыше 1000°F (538° С) и управляет степенью ускорения скорости ротора до примерно 90% от проектной скорости ротора. В этот момент управление топливом происходит так, чтобы температура отработанных газов находилась в диапазоне от 500°F до 1000°F (от 260°С до 538°С), а более предпочтительно между 500°F и 700°F (260°С и 371°С). Пусковое время до 100% проектной скорости ротора может быть менее 10 секунд. Выключатель отсечки при перегреве расположен около выхлопного канала так, чтобы отсечь подачу топлива, если температура отработанных газов превысит заранее установленное значение в течение нескольких секунд. При 90% проектной скорости ротора от единичной скорости ротора система будет управляться через петлю обратной связи для поддержания 100% проектной скорости ротора. Таким образом, поток топлива будет изменяться по требованию нагрузки для поддержания 100% проектной скорости ротора. Предпочтительно петля управления скоростью при 100% проектной скорости ротора поддерживается отсечкой воспламенения и отводом энергии из системы. Температура отработанного газа будет изменяться вместе с требованиями по мощности.

Настоящее изобретение имеет способность поддерживать 100% проектной скорости ротора в условиях включения и отключения нагрузки, и считается, что примерно 50% общей энергии турбины требуется для приведения в действие компрессора в условиях отсутствия нагрузки. Далее, контроллер двигателя следит за системой для определения того, имеется ли сбой в топливном насосе, масляном насосе или электродвигателе 52, приводящем в движение эти насосы.

С описанными предпочтительными в настоящее время вариантами выполнения изобретения должно быть понятно, что они могут быть выполнены другим образом в рамках объема нижеследующей формулы изобретения.

Реферат

Генерирующая электричество система содержит корпус, камеру сгорания, турбину, выполненную из множества лопастей турбины, прикрепленных к ротору, компрессорную камеру, множество лопастей компрессора, прикрепленных к упомянутому ротору, воздушный впускной канал, множество магнитов, прикрепленных к упомянутому ротору. Лопасти компрессора расположены в компрессорной камере. В корпусе предусмотрен статор, выполненный из материала, способного притягиваться магнитами, и расположеный в непосредственной близости по отношению к упомянутому множеству магнитов, благодаря чему вращение упомянутого ротора вызывает изменение в потоке вокруг упомянутого статора, тем самым генерируя электричество. Генерирующая электричество система также содержит дозирующий топливо клапан, находящийся в гидравлической связи с упомянутой камерой сгорания. Дозирующий топливо клапан содержит пропорциональный соленоид, имеющий плунжер с наконечником. При этом корпус клапана образует плунжерную полость, впускное отверстие и выпускное отверстие. Плунжер приспособлен выступать вдоль продольной осивупомянутой плунжерной полости. К корпусу клапана прикреплена пластина потока, имеющая образованное в ней отверстие и расположенная внутри плунжерной полости между впускным и выпускным отверстиями. Изобретение позволяет уменьшить выброс окислов азота и повысить надежность генерирующей электричество системы. 3 с. и 7 з.п. ф-лы, 24 ил.

Комментарии