Способ получения поверхностно-модифицированного материала - RU2663163C2

Код документа: RU2663163C2

Чертежи

Описание

Настоящее изобретение относится к поверхностно-модифицированным материалам, к способу их получения и к их применению.

Карбонаты щелочных или щелочноземельных металлов и, в частности, карбонат кальция, широко используются в препаратах пигментных покрытий для бумаги или материалов, подобных бумаге, а также в пигментных поверхностных покрытиях или в красках для других материалов, таких как металл, древесина или бетон. Такие покрытия могут улучшить свойства поверхности лежащей под ними подложки, могут оказывать защитное воздействие или могут придавать дополнительную функциональность подложке. Бумаги с пигментным покрытием, как правило, например, являются оптически и механически более однородными, являются более гладкими и более пригодными для печатания, чем необработанные бумаги. Посредством выбора соответствующего типа минерала для покрытия бумаги можно регулировать такие свойства бумаги, как степень белизны, непрозрачность, глянец, печатный глянец, контрастность печати, пористость или гладкость.

Карбонат кальция широко используется в качестве пигментного материала в препаратах для покрытий, поскольку он является нетоксичным и стойким к воздействию атмосферных условий, демонстрирует хорошую белизну и низкую плотность, низкое взаимодействие с другими компонентами покрытия. Когда его используют в качестве покрытия поверхности для металлических подложек, он может обеспечить противокоррозионное воздействие благодаря своему щелочному pH, и его низкая абразивность может предотвратить избыточный износ машин. Кроме того, карбонат кальция является доступным почти с любым желаемым распределением частиц по размерам и дисперсностью, что является особенно полезным для регулировки физических свойств, таких как диспергируемость, глянец, устойчивость глянца и кроющая способность. Однако карбонаты щелочных или щелочноземельных металлов, такие как карбонат кальция, страдают от той проблемы, что покрытия поверхности, содержащие их, часто показывают плохую смачиваемость.

EP 2 626 388 A1 относится к композиции, содержащей частицы в форме «ежиков», по меньшей мере, одно связующее и, по меньшей мере, один гидрофобизирующий агент и/или, по меньшей мере, один гидрофилизирующий агент, которая может использоваться для контроля смачиваемости композиций подложек.

В последние годы становится все более и более популярной концепция использования бумаги в качестве основной подложки для современных продуктов «микрогидродинамическая лаборатория на чипе», и опубликован ряд исследований относительно способов изготовления структур для получения гидрофобных барьеров и гидрофильных каналов на бумажных подложках. Для этой цели используют разнообразные технические способы, включая такие технологии печати, как струйная печать, трафаретная печать или флексографическая печать, а также технологию микрообработки, такую как фотолитография, плазменная или лазерная обработка. Было бы преимущественным использование бумаги с пигментными покрытиями в качестве основной подложки для таких микрогидродинамических устройств по нескольким причинам: слой покрытия сглаживает поверхность бумажной подложки и сам формирует новую пористую среду на поверхности бумаги. Улучшенные оптические и относящиеся к качеству печати характеристики бумаги с покрытием могут также улучшить детектирование или считывание колориметрических результатов, показываемых на таких продуктах «микрогидродинамическая лаборатория на чипе». Пигментные покрытия могут также отличаться включением биологически активных молекул или других добавок, которые могут быть особенно пригодными для использования в микрогидродинамических устройствах, используемых при биологических анализах. Однако до настоящего времени бумаги с покрытиями на поверхности не использовались успешно для получения продуктов «микрогидродинамическая лаборатория на чипе» на бумажной основе.

WO 2010/02234 A2 описывает способы изготовления структур гидрофобных материалов на гидрофильных подложках с использованием фотолитографии. Микрогидродинамические устройства на бумажной основе описаны в Martinez et al., Angew. Chem. Int. Ed. 2007, 46, 1318-1320, в Martinez et al., Anal. Chem. 2010, 82, 3-10, и в Martinez et al., Anal. Chem. 2008, 80, 3699-3707.

Однако в данной области по-прежнему остается необходимость в структурировании поверхности и регулировке свойств поверхности подложки с пигментным покрытием прецизионным и локальным образом.

Соответственно, целью настоящего изобретения является создание способа модификации поверхностных свойств подложки с пигментным покрытием контролируемым и легким путем. Было бы также желательным создание способа, который позволяет модифицировать поверхностные свойства локальным образом и с высоким разрешением и точностью. Было бы также желательным создание способа создания гидрофобных и гидрофильных областей на подложке с пигментным покрытием и/или внутри нее с высоким разрешением. Также, целью настоящего изобретения является получение поверхностно-модифицированного материала, который можно использовать в большом множестве применений.

Упомянутые выше и другие цели достигаются посредством предмета настоящего изобретения, как определено в настоящем документе, в независимых пунктах формулы изобретения.

В соответствии с одним из аспектов настоящего изобретения, предлагается способ получения поверхностно-модифицированного материала, включающий следующие стадии:

a) подготовка подложки, где подложка содержит, по меньшей мере, на одной стороне, слой покрытия, содержащий солеобразующее соединение щелочного или щелочноземельного металла, и

b) нанесение жидкой композиции для обработки, содержащей кислоту, по меньшей мере, на одну область слоя покрытия с образованием, по меньшей мере, одной поверхностно-модифицированной области на слое покрытия и/или внутри него.

В соответствии с другим аспектом настоящего изобретения, предлагается поверхностно-модифицированный материал, который может быть получен с помощью способа в соответствии с настоящим изобретением.

В соответствии еще с одним аспектом настоящего изобретения, предлагается применение поверхностно-модифицированного материала в соответствии с настоящим изобретением в применениях для печати, в аналитических применениях, в диагностических применениях, в биологических анализах, в химических применениях, в электрических применениях, в устройствах безопасности, в открытых или скрытых элементах безопасности, при защите товарных знаков, при микроскопическом тиснении, при создании микроизображений, в декоративных, художественных или визуальных применениях или в применениях для упаковки.

Преимущественные варианты осуществления настоящего изобретения определяются в соответствующих зависимых пунктах формулы изобретения.

В соответствии с одним из вариантов осуществления подложку на стадии a) готовят посредством (i) подготовки подложки, (ii) нанесения кроющей композиции, содержащей солеобразующее соединение щелочного или щелочноземельного металла, по меньшей мере, на одну сторону подложки с образованием слоя покрытия и (iii) сушки слоя покрытия. В соответствии с другим вариантом осуществления, подложку выбирают из группы, включающей бумагу, картон, тарный картон, пластик, целлофан, текстиль, древесину, металл, стекло, миканитовый лист, нитроцеллюзозу или бетон, предпочтительно, бумагу, картон, тарный картон или пластик.

В соответствии с одним из вариантов осуществления солеобразующее соединение щелочного или щелочноземельного металла представляет собой оксид щелочного или щелочноземельного металла, гидроксид щелочного или щелочноземельного металла, алкоксид щелочного или щелочноземельного металла, метилкарбонат щелочного или щелочноземельного металла, гидрокарбонат щелочного или щелочноземельного металла, бикарбонат щелочного или щелочноземельного металла, карбонат щелочного или щелочноземельного металла или их смеси, предпочтительно, солеобразующее соединение щелочного или щелочноземельного металла представляет собой карбонат щелочного или щелочноземельного металла, предпочтительно выбираемый из карбоната лития, карбоната натрия, карбоната калия, карбоната магния, карбоната кальция магния, карбоната кальция, или их смеси, более предпочтительно, солеобразующее соединение щелочного или щелочноземельного металла представляет собой карбонат кальция, а наиболее предпочтительно, солеобразующее соединение щелочного или щелочноземельного металла представляет собой измельченный карбонат кальция, преципитированный карбонат кальция и/или поверхностно-обработанный карбонат кальция. В соответствии с другим вариантом осуществления, солеобразующее соединение щелочного или щелочноземельного металла находится в форме частиц, имеющих массовый медианный размер частиц d50от 15 нм до 200 мкм, предпочтительно, от 20 нм до 100 мкм, более предпочтительно, от 50 нм до 50 мкм, а наиболее предпочтительно, от 100 нм до 2 мкм. В соответствии с еще одним вариантом осуществления слой покрытия дополнительно содержит связующее, предпочтительно, в количестве от 1 до 50% масс, по отношению к общей массе солеобразующего соединения щелочного или щелочноземельного металла, предпочтительно, от 3 до 30% масс, а более предпочтительно, от 5 до 15% масс.

В соответствии с одним из вариантов осуществления кислота выбирается из группы, состоящей из хлористоводородной кислоты, серной кислоты, сернистой кислоты, фосфорной кислоты, лимонной кислоты, щавелевой кислоты, уксусной кислоты, муравьиной кислоты, сульфаминовой кислоты, винной кислоты, фитиновой кислоты, борной кислоты, янтарной кислоты, субериновой кислоты, бензойной кислоты и их смесей, предпочтительно, кислота выбирается из группы, состоящей из хлористоводородной кислоты, серной кислоты, сернистой кислоты, фосфорной кислоты, щавелевой кислоты, борной кислоты, субериновой кислоты, янтарной кислоты, сульфаминовой кислоты, винной кислоты или их смеси, более предпочтительно, кислота выбирается из группы, состоящей из серной кислоты, фосфорной кислоты, борной кислоты, субериновой кислоты, сульфаминовой кислоты, винной кислоты, или их смесей, а наиболее предпочтительно кислота представляет собой фосфорную кислоту. В соответствии с другим вариантом осуществления жидкая композиция для обработки дополнительно содержит печатную краску, пигментную краску, краситель, краску, ионы металлов, ионы переходных металлов, поверхностно-активное вещество, дисперсант, биоцид, ингибитор коррозии, фармацевтический агент, гидрофобизирующий агент, воск, соль, полимер, расплав полимера и/или полимеризующуюся композицию.

В соответствии с одним из вариантов осуществления, жидкая композиция для обработки содержит кислоту в количестве от 0,1 до 100% масс, по отношению к общей массе жидкой композиции, предпочтительно, в количестве от 1 до 80% масс, более предпочтительно, в количестве от 2 до 50% масс, а наиболее предпочтительно, в количестве от 5 до 30% масс. В соответствии с другим вариантом осуществления, жидкая композиция для обработки наносится посредством нанесения покрытия распылением, струйной печати, офсетной печати, флексографической печати, трафаретной печати, нанесения данных, трафаретного тиснения, ротационной глубокой печати, нанесения покрытия методом центрифугирования, нанесения покрытия способом высокой печати, щелевого нанесения покрытия, нанесения покрытия наливом, нанесения покрытия скользящим слоем, нанесения покрытия с помощью пленочного пресса, нанесения покрытия заданной толщины с помощью пленочного пресса, нанесения покрытия машиной шаберного типа, нанесения покрытия кистью и/или карандашом, предпочтительно, с помощью струйной печати или нанесения покрытия распылением.

В соответствии с одним из вариантов осуществления жидкая композиция для обработки непрерывно наносится на весь слой покрытия. В соответствии с одним из вариантов осуществления, жидкая композиция для обработки наносится на слой покрытия в форме предварительно выбранной структуры, предпочтительно, в форме каналов, барьеров, рядов, одномерных штрихкодов, двухмерных штрихкодов, трехмерных штрихкодов, защитных знаков, чисел, букв, изображений или дизайнерских объектов. В соответствии еще с одним вариантом осуществления, способ дополнительно включает стадию c) нанесения защитного слоя поверх, по меньшей мере, одной поверхностно-модифицированной области. В соответствии с еще одним вариантом осуществления, по меньшей мере, одну поверхностно-модифицированную область, полученную на стадии b) промывают или ополаскивают.

В соответствии с одним из вариантов осуществления поверхностно-модифицированный материал представляет собой инструмент для биологических анализов, микрогидродинамическое устройство, устройство «микрогидродинамическая лаборатория на чипе», аналитический и/или диагностический инструмент на бумажной основе, платформу для разделения, печатную среду, упаковочный материал, краску для фасадов, штрихкод или запоминающее устройство для хранения данных.

Необходимо понять, что для цели настоящего изобретения, следующие термины имеют следующие значения.

Для целей настоящего изобретения, ʺкислотаʺ определяется как кислота Бренстеда-Лоури, то есть, иначе говоря, она представляет собой донор ионов H3O+. В соответствии с настоящим изобретением, pKa представляет собой константу диссоциации кислоты, связанную с данным ионизируемым атомом водорода в данной кислоте, и представляет собой показатель естественной степени диссоциации этого водорода из этой кислоты при равновесии в воде, при данной температуре. Такие значения pKa можно найти в справочниках, таких как Harris, D. C. ʺQuantitative Chemical Analysis: 3rd Editionʺ, 1991, W.H. Freeman & Co. (USA), ISBN 0-7167-2170-8.

Термин ʺосновная массаʺ, как используется в настоящем изобретении, определяется в соответствии с DIN EN ИЗО 536:1996 и определяется как масса в г/м2.

Для целей настоящего изобретения, термин ʺслой покрытияʺ относится к слою, покрытию, пленке, кожице, и тому подобное, образованной, созданной, приготовленной, и тому подобное, из препарата покрытия, которое остается в основном на одной стороне подложки. Слой покрытия может находиться в непосредственном контакте с поверхностью подложки, или, в случае, когда подложка содержит один или несколько слоев предварительного покрытия и/или барьерных слоев, он может находиться в непосредственном контакте с верхним слоем предварительного покрытия или барьерным слоем, соответственно.

ʺИзмельченный карбонат кальцияʺ (GCC) в значении настоящего изобретения представляет собой карбонат кальция, полученный из природных источников, таких как известняк, мрамор, доломит или мел, и обработанный с помощью влажной и/или сухой обработки, такой как измельчение, просеивание и/или фракционирование, например, с помощью циклона или классификатора.

ʺМодифицированный карбонат кальцияʺ (MCC) в значении настоящего изобретения может иметь свойства природного измельченного или преципитированного карбоната кальция с модификацией внутренней структуры или продукта поверхностной реакции, то есть ʺповерхностно-прореагировавшего карбоната кальцияʺ. ʺПоверхностно-прореагировавший карбонат кальцияʺ представляет собой материал, содержащий карбонат кальция и нерастворимые, предпочтительно, по меньшей мере, частично кристаллические, соли кальция и анионов кислот на поверхности. Предпочтительно, нерастворимая соль кальция простирается от поверхности, по меньшей мере, части карбоната кальция. Ионы кальция, образующие указанную, по меньшей мере, частично кристаллическую соль кальция и указанного аниона, происходят в основном из исходных материалов карбоната кальция. MCC описываются, например, в US 2012/0031576 A1, WO 2009/074492 A1, EP 2 264 109 A1, WO 00/39222 A1 или EP 2 264 108 A1.

ʺПреципитированный карбонат кальцияʺ (PCC) в значении настоящего изобретения представляет собой синтетический материал, полученный посредством преципитации после реакции диоксида углерода и извести в водной, полусухой или влажной окружающей среде или посредством преципитации кальция и источника карбонатного иона в воде. PCC может находиться в фатеритовой, кальцитной или арагонитной кристаллической форме.

В настоящем документе, ʺразмер частицʺ солеобразующего соединения щелочного или щелочноземельного металла описывается посредством распределения его частиц по размерам. Значение dx представляет собой диаметр, по отношению к которому x % масс. частиц имеют диаметры меньше чем dx. Это означает, что значение d20представляет собой размер частиц, при котором 20% масс. всех частиц меньше, а значение d75 представляет собой размер частиц, при котором 75% масс. всех частиц меньше. Таким образом, значение d50 представляет собой массовый медианный размер частиц, то есть 50% масс. от всех зерен больше или меньше, чем этот размер частиц. Для целей настоящего изобретения размер частиц указывается как массовый медианный размер частиц d50, если не указано иного. Для определения значения массового взвешенного размера частиц d50 можно использовать Sedigraph.

ʺУдельная площадь поверхности (SSA)ʺ солеобразующего соединения щелочного или щелочноземельного металла в значении настоящего изобретения определяется как площадь поверхности соединения, деленная на его массу. Как используется в настоящем документе, удельная площадь поверхности измеряется с помощью адсорбции газообразного азота с использованием изотермы БЭТ (ISO 9277:2010) и выражается в м2/г.

Для целей настоящего изобретения, ʺмодификатор реологииʺ представляет собой добавку, которая изменяет реологическое поведение суспензии или жидкой композиции покрытия для согласования с необходимой спецификацией для используемого способа нанесения покрытия.

ʺСолеобразующееʺ соединение в значении настоящего изобретения определяется как соединение, которое способно взаимодействовать с кислотой с образованием соли. Примеры солеобразующих соединений представляют собой оксиды, гидроксиды, алкоксиды, метилкарбонаты, гидроксикарбонаты, бикарбонаты или карбонаты щелочных или щелочноземельных металлов.

В значении настоящего изобретения, ʺповерхностно-обработанный карбонат кальцияʺ представляет собой измельченный, преципитированный или модифицированный карбонат кальция, содержащий слой обработки или покрытия, например, слой жирных кислот, поверхностно-активных веществ, силоксанов или полимеров.

В настоящем контексте, термин ʺподложкаʺ должен пониматься как любой материал, имеющий поверхность пригодную для печатания, нанесения покрытия или покраски, такой как бумага, картон, тарный картон, пластик, целлофан, текстиль, древесина, металл, стекло, миканитовый лист, нитроцеллюлоза или бетон. Упомянутые выше примеры, однако, не носят ограничивающего характера.

Для целей настоящего изобретения, ʺтолщинаʺ и ʺмасса слояʺ для слоя относится к толщине и массе слоя, соответственно, для слоя после нанесения композиции покрытия, когда он высушен.

Для целей настоящего изобретения, термин ʺвязкостьʺ или ʺвязкость по Брукфильдуʺ относится к вязкости по Брукфильду. Вязкость по Брукфильду измеряется для этой цели с помощью вискозиметра Brookfield (Typ RVT) при 20°C±2°C при 100 об/мин с использованием соответствующего шпинделя и выражается в мПа⋅сек.

ʺСуспензияʺ или ʺвзвесьʺ в значении настоящего изобретения содержит нерастворимые твердые продукты и воду, и необязательно, другие добавки, и обычно содержит большие количества твердых продуктов и, таким образом, является более вязкой и может иметь более высокую плотность, чем жидкость, из которой она образовалась.

Когда в настоящем описании и формуле изобретения используется термин ʺсодержащийʺ, он не исключает других элементов. Для целей настоящего изобретения, термин ʺсостоящий изʺ считается предпочтительным вариантом осуществления термина ʺсодержащийʺ. Если далее в настоящем документе группа определяется как содержащая, по меньшей мере, определенное количество вариантов осуществления, это определение также должно пониматься как описание группы, которая предпочтительно состоит только из этих вариантов осуществления.

Когда используется определение единственного числа при упоминании существительного в единственном числе, это включает множественную форму этого существительного, если только не утверждается конкретно чего-то иного.

Термины подобные ʺможет быть полученʺ или ʺможет быть определенʺ и ʺполученныйʺ или ʺопределенныйʺ используются взаимозаменяемо. Это, например, означает, что, если контекст не диктует четко иного, термин ʺполученныйʺ не подразумевает указания на то, что, например, один из вариантов осуществления обязательно должен быть получен с помощью, например, последовательности шагов, следующих после термина ʺполученныйʺ, хотя такое ограниченное понимание всегда включается с помощью терминов ʺполученныйʺ или ʺопределенныйʺ в качестве предпочтительного варианта осуществления.

В соответствии с настоящим изобретением, предлагается способ получения поверхностно-модифицированного материала. Способ включает стадии (a) изготовления подложки, где подложка содержит, по меньшей мере, на одной стороне слой покрытия, содержащий солеобразующее соединение щелочного или щелочноземельного металла, и (b) нанесения жидкой композиции для обработки, содержащей кислоту, по меньшей мере, на одну область слоя покрытия с образованием, по меньшей мере, одной поверхностно-модифицированной области на слое покрытия и/или внутри него.

В дальнейшем, подробности и предпочтительные варианты осуществления способа по настоящему изобретению будут приведены более подробно. Необходимо понять, что эти технические подробности и варианты осуществления также применимы к поверхностно-модифицированному материалу по настоящему изобретению, а также к его использованию по настоящему изобретению.

Стадия a) способа

В соответствии со стадией a) способа по настоящему изобретению, создается подложка.

Подложка служит в качестве опоры для слоя покрытия и может быть непрозрачной, полупрозрачной или прозрачной.

В соответствии с одним из вариантов осуществления, подложка выбирается из группы, включающей бумагу, картон, тарный картон, пластик, целлофан, текстиль, древесину, металл, стекло, миканитовый лист, нитроцеллюзозу или бетон. В соответствии с предпочтительным вариантом осуществления, подложка выбирается из группы, включающей бумагу, картон, тарный картон или пластик. Однако в качестве подложки также может использоваться любой другой материал, имеющий поверхность пригодную для печатания, нанесения покрытия или покраски.

В соответствии с одним из вариантов осуществления настоящего изобретения, подложка представляет собой бумагу, картон или тарный картон. Картон может содержать листовой картон или картон для коробок, гофрированный картон или картон, не предназначенный для упаковки, такой как хромовый картон или картон для рисования. Тарный картон может охватывать облицовочный картон и/или гофрированный слой картона. Как облицовочный картон, так и гофрированный слой картона используется для изготовления гофрированного картона. Подложка из бумаги, картона или тарного картона может иметь основную массу от 10 до 1000 г/м2, от 20 до 800 г/м2, от 30 до 700 г/м2, или от 50 до 600 г/м2.

В соответствии с другим вариантом осуществления, подложка представляет собой пластиковую подложку. Пригодные для использования пластиковые материалы представляют собой, например, полиэтиленовые, полипропиленовые, поливинилхлоридные, полиэстровые, поликарбонатные смолы или фторсодержащие смолы, предпочтительно, полипропилен. Примеры пригодных для использования сложных полиэфиров представляют собой поли(этилентерефталат), поли(этиленнафталат) или сложный поли(эфир диацетат). Один из примеров фторсодержащих смол представляет собой поли(тетрафторэтилен). Пластиковая подложка может заполняться минеральным наполнителем, органическим пигментом, неорганическим пигментом или их смесями.

Подложка может состоять только из одного слоя упоминаемых выше материалов или может содержать слоистую структуру, имеющую несколько подслоев из одинакового материала или из различных материалов. В соответствии с одним из вариантов осуществления, подложка структурируется с помощью одного слоя. В соответствии с другим вариантом осуществления подложка структурируется с помощью, по меньшей мере, из двух подслоев, предпочтительно, трех, пяти или семи подслоев, где подслои могут иметь плоскую или неплоскую структуру, например, гофрированную структуру. Предпочтительно, подслои подложки изготавливаются из бумаги, картона, тарного картона и/или пластика.

Подложка может быть проницаемой или непроницаемой для растворителей, воды или их смесей. В соответствии с одним из вариантов осуществления, подложка является непроницаемой для воды, растворителей или их смесей. Примеры растворителей представляют собой алифатические спирты, простые эфиры и диэфиры, имеющие от 4 до 14 атомов углерода, гликоли, алкоксилированные гликоли, простые эфиры гликолей, алкоксилированные ароматические спирты, ароматические спирты, их смеси или их смеси с водой.

В соответствии с настоящим изобретением, подложка, создаваемая на стадии a), содержит, по меньшей мере, на одной стороне, слой покрытия, содержащий солеобразующее соединение щелочного или щелочноземельного металла. Слой покрытия может находиться в непосредственном контакте с поверхностью подложки. В случае, когда подложка уже содержит один или несколько слоев предварительного покрытия и/или барьерных слоев (которые также будут описаны более подробно ниже), слой покрытия может находиться в непосредственном контакте с верхним слоем предварительного покрытия или барьерным слоем, соответственно.

В соответствии с одним из вариантов осуществления, солеобразующее соединение щелочного или щелочноземельного металла представляет собой оксид щелочного или щелочноземельного металла, гидроксид щелочного или щелочноземельного металла, алкоксид щелочного или щелочноземельного металла, метилкарбонат щелочного или щелочноземельного металла, гидрокарбонат щелочного или щелочноземельного металла, бикарбонат щелочного или щелочноземельного металла, карбонат щелочного или щелочноземельного металла или их смеси. Предпочтительно, солеобразующее соединение щелочного или щелочноземельного металла представляет собой карбонат щелочного или щелочноземельного металла.

Карбонат щелочного или щелочноземельного металла может выбираться из карбоната лития, карбоната натрия, карбоната калия, карбоната магния, карбоната кальция магния, карбоната кальция или их смесей. В соответствии с предпочтительным вариантом осуществления, карбонат щелочного или щелочноземельного металла представляет собой карбонат кальция, а более предпочтительно, карбонат щелочного или щелочноземельного металла представляет собой измельченный карбонат кальция, преципитированный карбонат кальция и/или поверхностно-обработанный карбонат кальция.

Измельченный (или природный) карбонат кальция (GCC), как понимается, представляет собой встречающуюся в природе форму карбоната кальция, добытого из осадочных пород, таких как известняк или мел, или из метаморфических пород мрамора. Карбонат кальция, как известно, существует в виде трех типов кристаллических полиморфов: кальцита, арагонита и фатерита. Кальцит, наиболее распространенный кристаллический полиморф, считается наиболее стабильной кристаллической формой карбоната кальция. Менее распространенным является арагонит, который представляет собой дискретную или кластеризованную структуру из игольчатых орторомбических кристаллов. Фатерит представляет собой наиболее редкий полиморф карбонат кальция и, как правило, он является нестабильным. Природный карбонат кальция состоит почти исключительно из кальцитного полиморфа, который, как сказано, является тригональным ромбоэдрическим и представляет собой наиболее стабильный из полиморфов карбоната кальция. Термин ʺисточникʺ карбоната кальция в значении настоящего изобретения относится к встречающемуся в природе минеральному материалу, из которого получают карбонат кальция. Кроме того, источник карбоната кальция может содержать встречающиеся в природе компоненты, такие как карбонат магния, алюмосиликат, и тому подобное.

В соответствии с одним из вариантов осуществления настоящего изобретения, измельченный карбонат кальция выбирается из группы, состоящей из мрамора, мела, доломита, известняка и их смесей.

В соответствии с одним из вариантов осуществления настоящего изобретения GCC получают посредством сухого измельчения. В соответствии с другим вариантом осуществления настоящего изобретения GCC получают посредством влажного измельчения и необязательной последующей сушки.

Как правило, стадия измельчения может осуществляться с помощью любого обычного измельчительного устройства, например, при таких условиях, что дробление возникает в основном в результате соударений с вторичным телом, то есть в одном или нескольких устройствах из: шаровой мельницы, стержневой мельницы, вибрационной мельницы, валковой дробилки, центробежной молотковой дробилки, вертикальной дробилки с псевдоожиженным слоем, дисковой мельницы, штифтовой мельницы, молотковой мельницы, мельницы для сверхтонкого помола, измельчителя, разбивателя комков, ножевидного режущего инструмента или другого такого оборудования, известного специалистам в данной области. В случае, когда минеральный материал, содержащий карбонат кальция, содержит влажный минеральный материал, содержащий измельченный карбонат кальция, стадия измельчения может осуществляться при таких условиях, что имеет место самопроизвольное измельчение и/или измельчение с помощью горизонтальной шаровой мельницы и/или с помощью других таких способов, известных специалистам в данной области. Обработанный влажным способом минеральный материал, содержащий измельченный карбонат кальция, полученный таким образом, может промываться и обезвоживаться с помощью хорошо известных способов, например, посредством флоккуляции, центрифугирования, фильтрования или принудительного выпаривания перед сушкой. Следующая далее стадия сушки может осуществляться на одной стадии, такой как сушка распылением или, по меньшей мере, на двух стадиях. Распространенным также является то, что минеральный материал подвергается воздействию стадии обогащения (такой как флотация, выщелачивание или стадия магнитной сепарации) для удаления примесей.

ʺПреципитированный карбонат кальцияʺ (PCC) в значении настоящего изобретения представляет собой синтезированный материал, как правило, полученный посредством преципитации после реакции диоксида углерода и извести в водной окружающей среде или посредством преципитации кальция и источника карбонатного иона в воде или посредством преципитации ионов кальция и карбоната, например, CaCl2 и Na2CO3, из раствора. Другие возможные пути получения PCC представляют собой известково-содовый процесс или процесс Сольвея, в котором PCC представляет собой побочный продукт получения аммиака. Преципитированный карбонат кальция существует в трех первичных кристаллических формах: кальцита, арагонита и фатерита, и имеются множества различных полиморфов (кристаллических форм) для каждой из этих кристаллических форм. Кальцит имеет тригональную структуру с типичными кристаллическими формами, такими как скаленоэдрическая (S-PCC), ромбоэдрическая (R-PCC), гексагональная призматическая, пинакоидальная, коллоидная (C-PCC), кубическая и призматическая (P-PCC). Арагонит имеет орторомбическую структуру с типичными кристаллическими формами сдвоенных гексагональных призматических кристаллов, а также широкий ассортимент тонких продолговатых призматических, искривленных пластинчатых, усеченных пирамидальных кристаллов, кристаллов клиновидной формы, разветвленной формы и формы кораллов или червеобразной формы. Фатерит принадлежит к гексагональной кристаллической системе. Полученная суспензия PCC может механически обезвоживаться и сушиться.

В соответствии с одним из вариантов осуществления настоящего изобретения, карбонат кальция содержит только один преципитированный карбонат кальция. В соответствии с другим вариантом осуществления настоящего изобретения, карбонат кальция содержит смесь двух или более преципитированных карбонатов кальция, выбранных из различных кристаллических форм и различных полиморфов преципитированного карбоната кальция. Например, по меньшей мере, один преципитированный карбонат кальция может содержать один PCC, выбранный из S-PCC, и один PCC, выбранный из R-PCC.

Солеобразующее соединение щелочного или щелочноземельного металла может представлять собой поверхностно-обработанный материал, например, поверхностно-обработанный карбонат кальция.

Поверхностно-обработанный карбонат кальция может иметь свойства измельченного карбоната кальция, модифицированного карбоната кальция или преципитированного карбоната кальция, содержащего слой обработки или покрытия на своей поверхности. Например, карбонат кальция может обрабатываться или покрываться гидрофобизирующим агентом, таким, например, как алифатические карбоновые кислоты, их соли или сложные эфиры или силоксан. Пригодные для использования алифатические кислоты представляют собой, например, C5-C28 жирные кислоты, такие как стеариновая кислота, пальмитиновая кислота, миристиновая кислота, лауриновая кислота, или их смесь. Карбонат кальция может также обрабатываться или снабжаться покрытием, чтобы он становился катионным или анионным, например, с помощью полиакрилата или полидиаллилдиметиламмония хлорида (polyDADMAC). Поверхностно-обработанные карбонаты кальция описаны, например, в EP 2 159 258 A1 или WO 2005/121257 A1.

В соответствии с одним из вариантов осуществления, поверхностно-обработанный карбонат кальция содержит слой обработки или поверхностное покрытие, полученное с помощью обработки жирными кислотами, их солями, их сложными эфирами или их сочетаниями, предпочтительно, с помощью обработки алифатическими C5-C28 жирными кислотами и их солями, их сложными эфирами или их сочетаниями, а более предпочтительно, с помощью обработки стеаратом аммония, стеаратом кальция, стеариновой кислотой, пальмитиновой кислотой, миристиновой кислотой, лауриновой кислотой или их смесями. В соответствии с иллюстративным вариантом осуществления, карбонат щелочного или щелочноземельного металла представляет собой поверхностно-обработанный карбонат кальция, предпочтительно, измельченный карбонат кальция, содержащий слой обработки или поверхностное покрытие, полученное с помощью обработки жирной кислотой, предпочтительно, стеариновой кислотой.

В одном из вариантов осуществления, гидрофобизирующий агент представляет собой алифатическую карбоновую кислоту, имеющую общее количество атомов углерода от C4 до C24 и/или продукт ее реакции. Соответственно, по меньшей мере, часть доступной площади поверхности частиц карбоната кальция покрывается с помощью слоя обработки, содержащего алифатическую карбоновую кислоту, имеющую общее количество атомов углерода от C4 до C24, и/или продукты ее реакции. Термин ʺдоступнаяʺ площадь поверхности материала относится к той части поверхности материала, которая находится в контакте с жидкой фазой водного раствора, суспензии, дисперсии или с химически активными молекулами, такие как гидрофобизирующий агент.

Термин ʺпродукты реакцииʺ алифатической карбоновой кислоты в значении настоящего изобретения относится к продуктам, полученным посредством вступления в контакт, по меньшей мере, одного карбоната кальция, по меньшей мере, с одной алифатической карбоновой кислотой. Указанные продукты реакции образуются с помощью, по меньшей мере, части наносимой, по меньшей мере, одной алифатической карбоновой кислоты и химически активных молекул, расположенных на поверхности частиц карбоната кальция.

Алифатическая карбоновая кислота в значении настоящего изобретения может выбираться из одной или нескольких прямоцепных, разветвленных, насыщенных, ненасыщенных и/или алициклических карбоновых кислот. Предпочтительно, алифатическая карбоновая кислота представляет собой монокарбоновую кислоту, то есть алифатическая карбоновая кислота отличается тем, что присутствует единственная карбоксильная группа. Указанная карбоксильная группа присутствует на конце углеродного скелета.

В одном из вариантов осуществления настоящего изобретения, алифатическая карбоновая кислота выбирается из насыщенных неразветвленных карбоновых кислот, то есть, так сказать алифатическая карбоновая кислота предпочтительно выбирается из группы карбоновых кислот, состоящей из пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентдекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахиновой кислоты, генейкозановой кислоты, бегеновой кислоты, трикозановой кислоты, лигноцериновой кислоты и их смесей.

В другом варианте осуществления настоящего изобретения, алифатическая карбоновая кислота выбирается из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахиновой кислоты и их смесей. Предпочтительно, алифатическая карбоновая кислота выбирается из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты и их смесей. Например, алифатическая карбоновая кислота представляет собой стеариновую кислоту.

В дополнение к этому или альтернативно, гидрофобизирующий агент может представлять собой, по меньшей мере, один монозамещенный янтарный ангидрид, состоящий из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, имеющей общее количество атомов углерода в заместителе от C2 до C30. Соответственно, по меньшей мере, часть доступной площади поверхности частиц карбоната кальция покрыта слоем обработки, содержащим, по меньшей мере, один монозамещенный янтарный ангидрид, состоящий из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной алифатической и циклической группы, имеющей общее количество атомов углерода в заместителе от C2 до C30, и/или продуктов его реакции.

Термин ʺпродукты реакцииʺ монозамещенного янтарного ангидрида в значении настоящего изобретения относится к продуктам, полученным посредством вступления в контакт карбоната кальция, по меньшей мере, с одним монозамещенным янтарным ангидридом. Указанные продукты реакции образуются с помощью, по меньшей мере, части наносимого, по меньшей мере, одного монозамещенного янтарного ангидрида и химически активных молекул, расположенных на поверхности частиц карбоната кальция.

Например, по меньшей мере, один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную алкильную группу, имеющую общее количество атомов углерода от C2 до C30, предпочтительно, от C3 до C20, а наиболее предпочтительно, от C4 до C18 в заместителе, или разветвленную алкильную группу, имеющую общее количество атомов углерода от C3 до C30, предпочтительно, от C3 до C20, а наиболее предпочтительно, от C4 до C18 в заместителе.

Например, по меньшей мере, один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную алкильную группу, имеющую общее количество атомов углерода от C2 до C30, предпочтительно, от C3 до C20, а наиболее предпочтительно, от C4 до C18 в заместителе. В дополнение к этому или альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой разветвленную алкильную группу, имеющую общее количество атомов углерода от C3 до C30, предпочтительно, от C3 до C20, а наиболее предпочтительно, от C4 до C18 в заместителе.

Термин ʺалкилʺ в значении настоящего изобретения относится к линейному или разветвленному, насыщенному органическому соединению, состоящему из углерода и водорода. Другими словами, ʺалкил-монозамещенные янтарные ангидридыʺ состоят из линейных или разветвленных насыщенных углеводородных цепей, содержащих боковую группу янтарного ангидрида.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой, по меньшей мере, один линейный или разветвленный алкил-монозамещенный янтарный ангидрид. Например, по меньшей мере, один алкил-монозамещенный янтарный ангидрид выбирается из группы, включающей этил-янтарный ангидрид, пропил-янтарный ангидрид, бутил-янтарный ангидрид, триизобутил-янтарный ангидрид, пентил-янтарный ангидрид, гексил-янтарный ангидрид, гептил-янтарный ангидрид, октил-янтарный ангидрид, нонил-янтарный ангидрид, децил-янтарный ангидрид, додецил-янтарный ангидрид, гексадеканил-янтарный ангидрид, октадеканил-янтарный ангидрид и их смеси.

Следует принимать во внимание, что, например, термин ʺбутил-янтарный ангидридʺ содержит линейный и разветвленный бутил-янтарный ангидрид (ангидриды). Один из конкретных примеров линейного бутил-янтарного ангидрида (ангидридов) представляет собой н-бутил-янтарный ангидрид. Конкретные примеры разветвленного бутил-янтарного ангидрида (ангидридов) представляют собой изо-бутил-янтарный ангидрид, втор-бутил-янтарный ангидрид и/или трет-бутил-янтарный ангидрид.

Кроме того, следует принимать во внимание, что, например, термин ʺгексадеканил-янтарный ангидридʺ содержит линейный и разветвленный гексадеканил-янтарный ангидрид (ангидриды). Один из конкретных примеров линейного гексадеканил-янтарного ангидрида (ангидридов) представляет собой н-гексадеканил-янтарный ангидрид. Конкретные примеры разветвленного гексадеканил-янтарного ангидрида (ангидридов) представляют собой 14 метилпентадеканил-янтарный ангидрид, 13-метилпентадеканил-янтарный ангидрид, 12-метилпентадеканил-янтарный ангидрид, 11-метилпентадеканил-янтарный ангидрид, 10-метилпентадеканил-янтарный ангидрид, 9 метилпентадеканил-янтарный ангидрид, 8-метилпентадеканил-янтарный ангидрид, 7-метилпентадеканил-янтарный ангидрид, 6-метилпентадеканил-янтарный ангидрид, 5-метилпентадеканил-янтарный ангидрид, 4-метилпентадеканил-янтарный ангидрид, 3-метилпентадеканил-янтарный ангидрид, 2-метилпентадеканил-янтарный ангидрид, 1-метилпентадеканил-янтарный ангидрид, 13-этилбутадеканил-янтарный ангидрид, 12-этилбутадеканил-янтарный ангидрид, 11-этилбутадеканил-янтарный ангидрид, 10 этилбутадеканил-янтарный ангидрид, 9-этилбутадеканил-янтарный ангидрид, 8 этилбутадеканил-янтарный ангидрид, 7-этилбутадеканил-янтарный ангидрид, 6 этилбутадеканил-янтарный ангидрид, 5-этилбутадеканил-янтарный ангидрид, 4 этилбутадеканил-янтарный ангидрид, 3-этилбутадеканил-янтарный ангидрид, 2 этилбутадеканил-янтарный ангидрид, 1-этилбутадеканил-янтарный ангидрид, 2 бутилдодеканил-янтарный ангидрид, 1-гексилдеканил-янтарный ангидрид, 1-гексил-2-деканил-янтарный ангидрид, 2-гексилдеканил-янтарный ангидрид, 6,12 диметилбутадеканил-янтарный ангидрид, 2,2-диэтилдодеканил-янтарный ангидрид, 4,8,12-триметилтридеканил-янтарный ангидрид, 2,2,4,6,8-пентаметилундеканил-янтарный ангидрид, 2-этил-4-метил-2-(2-метилпентил)гептил-янтарный ангидрид и/или 2-этил-4,6-диметил-2-пропилнонил-янтарный ангидрид.

Кроме того, следует принимать во внимание, что, например, термин ʺоктадеканил-янтарный ангидридʺ содержит линейный и разветвленный октадеканил-янтарный ангидрид (ангидриды). Один из конкретных примеров линейного октадеканил-янтарного ангидрида (ангидридов) представляет собой н-октадеканил-янтарный ангидрид. Конкретные примеры разветвленного гексадеканил-янтарного ангидрида (ангидридов) представляют собой 16 метилгептадеканил-янтарный ангидрид, 15-метилгептадеканил-янтарный ангидрид, 14-метилгептадеканил-янтарный ангидрид, 13-метилгептадеканил-янтарный ангидрид, 12-метилгептадеканил-янтарный ангидрид, 11 метилгептадеканил-янтарный ангидрид, 10-метилгептадеканил-янтарный ангидрид, 9-метилгептадеканил-янтарный ангидрид, 8-метилгептадеканил-янтарный ангидрид, 7-метилгептадеканил-янтарный ангидрид, 6-метилгептадеканил-янтарный ангидрид, 5-метилгептадеканил-янтарный ангидрид, 4-метилгептадеканил-янтарный ангидрид, 3-метилгептадеканил-янтарный ангидрид, 2-метилгептадеканил-янтарный ангидрид, 1-метилгептадеканил-янтарный ангидрид, 14-этилгексадеканил-янтарный ангидрид, 13-этилгексадеканил-янтарный ангидрид, 12-этилгексадеканил-янтарный ангидрид, 11-этилгексадеканил-янтарный ангидрид, 10-этилгексадеканил-янтарный ангидрид, 9-этилгексадеканил-янтарный ангидрид, 8-этилгексадеканил-янтарный ангидрид, 7-этилгексадеканил-янтарный ангидрид, 6-этилгексадеканил-янтарный ангидрид, 5-этилгексадеканил-янтарный ангидрид, 4-этилгексадеканил-янтарный ангидрид, 3-этилгексадеканил-янтарный ангидрид, 2-этилгексадеканил-янтарный ангидрид, 1-этилгексадеканил-янтарный ангидрид, 2-гексилдодеканил-янтарный ангидрид, 2-гептилундеканил-янтарный ангидрид, изо-октадеканил-янтарный ангидрид и/или 1-октил-2-деканил-янтарный ангидрид.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один алкил-монозамещенный янтарный ангидрид выбирается из группы, включающей бутил-янтарный ангидрид, гексил-янтарный ангидрид, гептил-янтарный ангидрид, октил-янтарный ангидрид, гексадеканил-янтарный ангидрид, октадеканил-янтарный ангидрид и их смеси.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой один из видов алкил-монозамещенного янтарного ангидрида. Например, один алкил-монозамещенный янтарный ангидрид представляет собой бутил-янтарный ангидрид. Альтернативно, один алкил-монозамещенный янтарный ангидрид представляет собой гексил-янтарный ангидрид. Альтернативно, один алкил-монозамещенный янтарный ангидрид представляет собой гептил-янтарный ангидрид или октил-янтарный ангидрид. Альтернативно, один алкил-монозамещенный янтарный ангидрид представляет собой гексадеканил-янтарный ангидрид. Например, один алкил-монозамещенный янтарный ангидрид представляет собой линейный гексадеканил-янтарный ангидрид, такой как н-гексадеканил-янтарный ангидрид или разветвленный гексадеканил-янтарный ангидрид, такой как 1-гексил-2-деканил-янтарный ангидрид. Альтернативно, один алкил-монозамещенный янтарный ангидрид представляет собой октадеканил-янтарный ангидрид. Например, один алкил-монозамещенный янтарный ангидрид представляет собой линейный октадеканил-янтарный ангидрид, такой как н-октадеканил-янтарный ангидрид или разветвленный октадеканил-янтарный ангидрид, такой как изо-октадеканил-янтарный ангидрид или 1-октил-2-деканил-янтарный ангидрид.

В одном из вариантов осуществления настоящего изобретения, один алкил-монозамещенный янтарный ангидрид представляет собой бутил-янтарный ангидрид, такой как н-бутил-янтарный ангидрид.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь двух или более видов алкил-монозамещенных янтарных ангидридов. Например, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь двух или трех видов алкил-монозамещенных янтарных ангидрида.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную алкенильную группу, имеющую общее количество атомов углерода от C2 до C30, предпочтительно, от C3 до C20, а наиболее предпочтительно, от C4 до C18 в заместителе, или разветвленную алкенильную группу, имеющую общее количество атомов углерода от C3 до C30, предпочтительно, от C4 до C20, а наиболее предпочтительно, от C4 до C18 в заместителе.

Термин ʺалкенилʺ в значении настоящего изобретения относится к линейному или разветвленному ненасыщенному органическому соединению, состоящему из углерода и водорода. Указанное органическое соединение дополнительно содержит, по меньшей мере, одну двойную связь в заместителе, предпочтительно, одну двойную связь. Другими словами, ʺалкенил-монозамещенные янтарные ангидридыʺ состоят из линейных или разветвленных ненасыщенных углеводородных цепей, содержащих боковую группу янтарного ангидрида. Следует принимать во внимание, что термин ʺалкенилʺ в значении настоящего изобретения включает цис и транс изомеры.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой, по меньшей мере, один линейный или разветвленный алкенил-монозамещенный янтарный ангидрид. Например, по меньшей мере, один алкенил-монозамещенный янтарный ангидрид выбирается из группы, включающей этенил-янтарный ангидрид, пропенил-янтарный ангидрид, бутенил-янтарный ангидрид, триизобутенил-янтарный ангидрид, пентенил-янтарный ангидрид, гексенил-янтарный ангидрид, гептенил-янтарный ангидрид, октенил-янтарный ангидрид, ноненил-янтарный ангидрид, деценил-янтарный ангидрид, додеценил-янтарный ангидрид, гексадеценил-янтарный ангидрид, октадеценил-янтарный ангидрид и их смеси.

Соответственно, следует принимать во внимание, что, например, термин ʺгексадеценил-янтарный ангидридʺ включает линейный и разветвленный гексадеценил-янтарный ангидрид (ангидриды). Один из конкретных примеров линейного гексадеценил-янтарного ангидрида (ангидридов) представляет собой н-гексадеценил-янтарный ангидрид, такой как 14-гексадеценил-янтарный ангидрид, 13-гексадеценил-янтарный ангидрид, 12-гексадеценил-янтарный ангидрид, 11-гексадеценил-янтарный ангидрид, 10-гексадеценил-янтарный ангидрид, 9-гексадеценил-янтарный ангидрид, 8 гексадеценил-янтарный ангидрид, 7-гексадеценил-янтарный ангидрид, 6-гексадеценил-янтарный ангидрид, 5-гексадеценил-янтарный ангидрид, 4-гексадеценил-янтарный ангидрид, 3-гексадеценил-янтарный ангидрид и/или 2-гексадеценил-янтарный ангидрид. Конкретные примеры разветвленного гексадеценил-янтарного ангидрида (ангидридов) представляют собой 14 метил-9-пентадеценил-янтарный ангидрид, 14-метил-2-пентадеценил-янтарный ангидрид, 1-гексил-2-деценил-янтарный ангидрид и/или изо-гексадеценил-янтарный ангидрид.

Кроме того, следует принимать во внимание, что, например, термин ʺоктадеценил-янтарный ангидридʺ включает линейный и разветвленный октадеценил-янтарный ангидрид (ангидриды). Один из конкретных примеров линейного октадеценил-янтарного ангидрида (ангидридов) представляет собой н-октадеценил-янтарный ангидрид, такой как 16-октадеценил-янтарный ангидрид, 15-октадеценил-янтарный ангидрид, 14-октадеценил-янтарный ангидрид, 13-октадеценил-янтарный ангидрид, 12-октадеценил-янтарный ангидрид, 11-октадеценил-янтарный ангидрид, 10 октадеценил-янтарный ангидрид, 9-октадеценил-янтарный ангидрид, 8-октадеценил-янтарный ангидрид, 7-октадеценил-янтарный ангидрид, 6-октадеценил-янтарный ангидрид, 5-октадеценил-янтарный ангидрид, 4-октадеценил-янтарный ангидрид, 3 октадеценил-янтарный ангидрид и/или 2-октадеценил-янтарный ангидрид. Конкретные примеры разветвленного октадеценил-янтарного ангидрида (ангидридов) представляют собой 16-метил-9-гептадеценил-янтарный ангидрид, 16-метил-7-гептадеценил-янтарный ангидрид, 1 октил-2-деценил-янтарный ангидрид и/или изо-октадеценил-янтарный ангидрид.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один алкенил-монозамещенный янтарный ангидрид выбирается из группы, включающей гексенил-янтарный ангидрид, октенил-янтарный ангидрид, гексадеценил-янтарный ангидрид, октадеценил-янтарный ангидрид и их смеси.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой один алкенил-монозамещенный янтарный ангидрид. Например, один алкенил-монозамещенный янтарный ангидрид представляет собой гексенил-янтарный ангидрид. Альтернативно, один алкенил-монозамещенный янтарный ангидрид представляет собой октенил-янтарный ангидрид. Альтернативно, один алкенил-монозамещенный янтарный ангидрид представляет собой гексадеценил-янтарный ангидрид. Например, один алкенил-монозамещенный янтарный ангидрид представляет собой линейный гексадеценил-янтарный ангидрид, такой как н-гексадеценил-янтарный ангидрид, или разветвленный гексадеценил-янтарный ангидрид, такой как 1-гексил-2-деценил-янтарный ангидрид. Альтернативно, один алкенил-монозамещенный янтарный ангидрид представляет собой октадеценил-янтарный ангидрид. Например, один алкил-монозамещенный янтарный ангидрид представляет собой линейный октадеценил-янтарный ангидрид, такой как н-октадеценил-янтарный ангидрид, или разветвленный октадеценил-янтарный ангидрид, такой как изо-октадеценил-янтарный ангидрид или 1-октил-2-деценил-янтарный ангидрид.

В одном из вариантов осуществления настоящего изобретения, один алкенил-монозамещенный янтарный ангидрид представляет собой линейный октадеценил-янтарный ангидрид, такой как н-октадеценил-янтарный ангидрид. В другом варианте осуществления настоящего изобретения, один алкенил-монозамещенный янтарный ангидрид представляет собой линейный октенил-янтарный ангидрид, такой как н-октенил-янтарный ангидрид.

Если, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой один алкенил-монозамещенный янтарный ангидрид, следует принимать во внимание, что один алкенил-монозамещенный янтарный ангидрид присутствует в количестве≥95% масс, а предпочтительно, ≥96,5% масс, по отношению к общей массе, по меньшей мере, одного монозамещенного янтарного ангидрида.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь двух или более видов алкенил-монозамещенных янтарных ангидридов. Например, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь двух или трех видов алкенил-монозамещенных янтарных ангидридов.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь двух или более видов алкенил-монозамещенных янтарных ангидридов, содержащую линейный гексадеценил-янтарный ангидрид (ангидриды) и линейный октадеценил-янтарный ангидрид (ангидриды). Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь двух или более видов алкенил-монозамещенных янтарных ангидридов, содержащую разветвленный гексадеценил-янтарный ангидрид (ангидриды) и разветвленный октадеценил-янтарный ангидрид (ангидриды). Например, один или несколько из гексадеценил-янтарных ангидридов представляет собой линейный гексадеценил-янтарный ангидрид, подобный н-гексадеценил-янтарному ангидриду, и/или разветвленный гексадеценил-янтарный ангидрид, подобный 1-гексил-2-деценил-янтарному ангидриду. В дополнение к этому или альтернативно, один или несколько из октадеценил-янтарных ангидридов представляют собой линейный октадеценил-янтарный ангидрид подобный н-октадеценил-янтарному ангидриду и/или разветвленный октадеценил-янтарный ангидрид, подобный изо-октадеценил-янтарному ангидриду и/или 1-октил-2-деценил-янтарному ангидриду.

Также следует принимать во внимание, что, по меньшей мере, один монозамещенный янтарный ангидрид может представлять собой смесь, по меньшей мере, одного алкил-монозамещенного янтарного ангидрида и, по меньшей мере, одного алкенил-монозамещенного янтарного ангидрида.

Если, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь, по меньшей мере, одного алкил-монозамещенного янтарного ангидрида и, по меньшей мере, одного алкенил-монозамещенного янтарного ангидрида, следует принимать во внимание, что алкильный заместитель, по меньшей мере, одного алкил-монозамещенного янтарного ангидрида и алкенильный заместитель, по меньшей мере, одного алкенил-монозамещенного янтарного ангидрида предпочтительно являются одинаковыми. Например, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь этил-янтарного ангидрида и этенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь пропил-янтарного ангидрида и пропенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь бутил-янтарного ангидрида и бутенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь триизобутил-янтарного ангидрида и триизобутенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь пентил-янтарного ангидрида и пентенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь гексил-янтарного ангидрида и гексенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь гептил-янтарного ангидрида и гептенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь октил-янтарного ангидрида и октенил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь нонил-янтарного ангидрида и ноненил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь децил-янтарного ангидрида и деценил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь додецил-янтарного ангидрида и додеценил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь гексадеканил-янтарного ангидрида и гексадеценил-янтарного ангидрида. Например, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь линейного гексадеканил-янтарного ангидрида и линейного гексадеценил-янтарного ангидрида или смесь разветвленного гексадеканил-янтарного ангидрида и разветвленного гексадеценил-янтарного ангидрида. Альтернативно, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь октадеканил-янтарного ангидрида и октадеценил-янтарного ангидрида. Например, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь линейного октадеканил-янтарного ангидрида и линейного октадеценил-янтарного ангидрида или смесь разветвленного октадеканил-янтарного ангидрида и разветвленного октадеценил-янтарного ангидрида.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь нонил-янтарного ангидрида и ноненил-янтарного ангидрида.

Если, по меньшей мере, один монозамещенный янтарный ангидрид представляет собой смесь, по меньшей мере, одного алкил-монозамещенного янтарного ангидрида и, по меньшей мере, одного алкенил-монозамещенного янтарного ангидрида, массовое отношение между, по меньшей мере, одним алкил-монозамещенным янтарным ангидридом и, по меньшей мере, одним алкенил-монозамещенным янтарным ангидридом находится в пределах между 90:10 и 10:90 (% масс/% масс). Например, массовое отношение между одним, по меньшей мере, алкил-монозамещенным янтарным ангидридом и, по меньшей мере, одним алкенил-монозамещенным янтарным ангидридом находится в пределах между 70:30 и 30:70 (% масс/% масс) или между 60:40 и 40:60.

В дополнение к этому или альтернативно, гидрофобизирующий агент может представлять собой смесь сложных эфиров фосфорной кислоты. Соответственно, по меньшей мере, часть доступной площади поверхности частиц карбоната кальция покрыта слоем обработки, содержащим смесь сложных эфиров фосфорной кислоты из одного или нескольких сложных моноэфиров фосфорной кислоты и/или продуктов их реакции и одного или нескольких сложных диэфиров фосфорной кислоты и/или продуктов их реакции.

Термин ʺпродукты реакцииʺ сложного моноэфира фосфорной кислоты и одного или нескольких сложных диэфиров фосфорной кислоты в значении настоящего изобретения относится к продуктам, полученным посредством приведения в контакт карбоната кальция, по меньшей мере, с одной из смесей сложных эфиров фосфорной кислоты. Указанные продукты реакции образуются с помощью, по меньшей мере, части нанесенной смеси сложных эфиров фосфорной кислоты и химически активных молекул, расположенных на поверхности частиц карбоната кальция.

Термин ʺсложный моноэфир фосфорной кислотыʺ в значении настоящего изобретения относится к молекуле o-фосфорной кислоты, моноэстерифицированной с помощью одной молекулы спирта, выбранной из ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C30, предпочтительно, от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе.

Термин ʺсложный диэфир фосфорной кислотыʺ в значении настоящего изобретения относится к молекуле o-фосфорной кислоты диэстерифицированной двумямолекулами спирта, выбранными из одинаковых или различных ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C30, предпочтительно, от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе.

Следует принимать во внимание, что выражение ʺодин или несколькоʺ сложных моноэфиров фосфорной кислоты означает, что в смеси сложных эфиров фосфорной кислоты могут присутствовать один или несколько видов сложных моноэфиров фосфорной кислоты.

Соответственно, необходимо отметить, что один или несколько сложных моноэфиров фосфорной кислоты могут представлять один и тот же вид сложного моноэфира фосфорной кислоты. Альтернативно, один или несколько сложных моноэфиров фосфорной кислоты могут представлять собой смесь двух или более видов сложных моноэфиров фосфорной кислоты. Например, один или несколько сложных моноэфиров фосфорной кислоты может представлять собой смесь двух или трех видов сложных моноэфиров фосфорной кислоты, подобно двум видам сложных моноэфиров фосфорной кислоты.

В одном из вариантов осуществления настоящего изобретения, один или несколько сложных моноэфиров фосфорной кислоты состоят из молекулы o-фосфорной кислоты, эстерифицированной одним спиртом, выбранным из ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C30 в спиртовом заместителе. Например, один или несколько сложных моноэфиров фосфорной кислоты состоят из молекулы o-фосфорной кислоты, эстерифицированной одним спиртом, выбранным из ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе.

В одном из вариантов осуществления настоящего изобретения, один или несколько сложных моноэфиров фосфорной кислоты выбираются из группы, включающей сложный гексиловый моноэфир фосфорной кислоты, сложный гептиловый моноэфир фосфорной кислоты, сложный октиловый моноэфир фосфорной кислоты, сложный 2-этилгексиловый моноэфир фосфорной кислоты, сложный нониловый моноэфир фосфорной кислоты, сложный дециловый моноэфир фосфорной кислоты, сложный ундециловый моноэфир фосфорной кислоты, сложный додециловый моноэфир фосфорной кислоты, сложный тетрадециловый моноэфир фосфорной кислоты, сложный гексадециловый моноэфир фосфорной кислоты, сложный гептилнониловый моноэфир фосфорной кислоты, сложный октадециловый моноэфир фосфорной кислоты, сложный моноэфир 2-октил-1-децилфосфорной кислоты, сложный моноэфир 2-октил-1-додецилфосфорной кислоты и их смеси.

Например, один или несколько сложных моноэфиров фосфорной кислоты выбираются из группы, включающей сложный 2-этилгексиловый моноэфир фосфорной кислоты, сложный гексадециловый моноэфир фосфорной кислоты, сложный гептилнониловый моноэфир фосфорной кислоты, сложный октадециловый моноэфир фосфорной кислоты, сложный моноэфир 2-октил-1-децилфосфорной кислоты, сложный моноэфир 2-октил-1-додецилфосфорной кислоты и их смеси. В одном из вариантов осуществления настоящего изобретения, один или несколько сложных моноэфиров фосфорной кислоты представляют собой сложный моноэфир 2-октил-1-додецилфосфорной кислоты.

Следует принимать во внимание, что выражение ʺодин или несколькоʺ сложных диэфиров фосфорной кислоты означает, что один или несколько видов сложных диэфиров фосфорной кислоты могут присутствовать в слое покрытия из карбоната кальция и/или смеси сложных эфиров фосфорной кислоты.

Соответственно, необходимо отметить, что один или несколько сложных диэфиров фосфорной кислоты могут представлять собой один и тот же вид сложного диэфира фосфорной кислоты. Альтернативно, один или несколько сложных диэфиров фосфорной кислоты могут представлять собой смесь двух или более видов сложных диэфиров фосфорной кислоты. Например, один или несколько сложных диэфиров фосфорной кислоты могут представлять собой смесь двух или трех видов сложного диэфира фосфорной кислоты, подобно двум видам сложных диэфиров фосфорной кислоты.

В одном из вариантов осуществления настоящего изобретения, один или несколько сложных диэфиров фосфорной кислоты состоят из молекулы o-фосфорной кислоты, эстерифицированной двумя спиртами, выбранными из ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C30 в спиртовом заместителе. Например, один или несколько сложных диэфиров фосфорной кислоты состоят из молекулы o-фосфорной кислоты, эстерифицированной двумя жирными спиртами, выбранных из ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе.

Следует принимать во внимание, что два спирта, используемых для эстерификации фосфорной кислоты могут независимо выбираться из одинаковых или различных ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C30 в спиртовом заместителе. Другими словами, один или несколько сложных диэфиров фосфорной кислоты могут содержать два заместителя, полученных из одинаковых спиртов, или молекула сложного диэфира фосфорной кислоты может содержать два заместителя, полученных из различных спиртов.

В одном из вариантов осуществления настоящего изобретения, один или несколько сложных диэфиров фосфорной кислоты состоят из молекулы o-фосфорной кислоты, эстерифицированной двумя спиртами, выбранными из одинаковых или различных насыщенных и линейных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C30, предпочтительно, от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе. Альтернативно, один или несколько сложных диэфиров фосфорной кислоты состоят из молекулы o-фосфорной кислоты, эстерифицированной двумя спиртами, выбранными из одинаковых или различных насыщенных и разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C30, предпочтительно, от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе.

В одном из вариантов осуществления настоящего изобретения, один или несколько сложных диэфиров фосфорной кислоты выбираются из группы, включающей сложный гексиловый диэфир фосфорной кислоты, сложный гептиловый диэфир фосфорной кислоты, сложный октиловый диэфир фосфорной кислоты, сложный 2-этилгексиловый диэфир фосфорной кислоты, сложный нониловый диэфир фосфорной кислоты, сложный дециловый диэфир фосфорной кислоты, сложный ундециловый диэфир фосфорной кислоты, сложный додециловый диэфир фосфорной кислоты, сложный тетрадециловый диэфир фосфорной кислоты, сложный гексадециловый диэфир фосфорной кислоты, сложный гептилнониловый диэфир фосфорной кислоты, сложный октадециловый диэфир фосфорной кислоты, сложный диэфир 2-октил-1-децилфосфорной кислоты, сложный диэфир 2-октил-1-додецилфосфорной кислоты и их смеси.

Например, один или несколько сложных диэфиров фосфорной кислоты выбирается из группы, включающей сложный 2-этилгексиловый диэфир фосфорной кислоты, сложный гексадециловый диэфир фосфорной кислоты, сложный гептилнониловый диэфир фосфорной кислоты, сложный октадециловый диэфир фосфорной кислоты, сложный диэфир 2 октил-1-децилфосфорной кислоты, сложный диэфир 2-октил-1-додецилфосфорной кислоты и их смеси. В одном из вариантов осуществления настоящего изобретения, один или несколько сложных диэфир фосфорной кислоты представляют собой сложный диэфир 2-октил-1-додецилфосфорной кислоты.

В одном из вариантов осуществления настоящего изобретения, один или несколько сложных моноэфиров фосфорной кислоты выбираются из группы, включающей сложный 2-этилгексиловый моноэфир фосфорной кислоты, сложный гексадециловый моноэфир фосфорной кислоты, сложный гептилнониловый моноэфир фосфорной кислоты, сложный октадециловый моноэфир фосфорной кислоты, сложный моноэфир 2-октил-1-децилфосфорной кислоты, сложный моноэфир 2-октил-1-додецилфосфорной кислоты и их смеси, и один или несколько сложных диэфиров фосфорной кислоты выбирается из группы, включающей сложный 2-этилгексиловый диэфир фосфорной кислоты, сложный гексадециловый диэфир фосфорной кислоты, сложный гептилнониловый диэфир фосфорной кислоты, сложный октадециловый диэфир фосфорной кислоты, сложный диэфир 2-октил-1-децилфосфорной кислоты, сложный диэфир 2-октил-1-додецилфосфорной кислоты и их смеси.

Например, по меньшей мере, часть доступной площади поверхности карбоната кальция содержит смесь сложных эфиров фосфорной кислоты из одного из сложных моноэфиров фосфорной кислоты и/или продуктов их реакции и одного из сложных диэфиров фосфорной кислоты и/или продуктов их реакции. В этом случае, один из сложных моноэфиров фосфорной кислоты выбирается из группы, включающей сложный 2-этилгексиловый моноэфир фосфорной кислоты, сложный гексадециловый моноэфир фосфорной кислоты, сложный гептилнониловый моноэфир фосфорной кислоты, сложный октадециловый моноэфир фосфорной кислоты, сложный моноэфир 2-октил-1-децилфосфорной кислоты и сложный моноэфир 2-октил-1-додецилфосфорной кислоты, один из сложных диэфиров фосфорной кислоты выбирается из группы, включающей сложный 2-этилгексиловый диэфир фосфорной кислоты, сложный гексадециловый диэфир фосфорной кислоты, сложный гептилнониловый диэфир фосфорной кислоты, сложный октадециловый диэфир фосфорной кислоты, сложный диэфир 2-октил-1-децилфосфорной кислоты и сложный диэфир 2-октил-1-додецилфосфорной кислоты.

Смесь сложных эфиров фосфорной кислоты содержит один или несколько сложных моноэфиров фосфорной кислоты и/или продуктов их реакции и один или несколько сложных диэфиров фосфорной кислоты и/или продуктов их реакции при конкретном молярном отношении. В частности, молярное отношение одного или нескольких сложных моноэфиров фосфорной кислоты и/или продуктов их реакции к одному или нескольким сложным диэфирам фосфорной кислоты и/или продуктам их реакции в слое обработки и/или в смеси сложных эфиров фосфорной кислоты составляет от 1:1 до 1:100, предпочтительно, от 1:1,1 до 1:60, более предпочтительно, от 1:1,1 до 1:40, еще более предпочтительно, от 1:1,1 до 1:20, а наиболее предпочтительно, от 1:1,1 до 1:10.

Выражение ʺмолярное отношение одного или нескольких сложных моноэфиров фосфорной кислоты и продуктов их реакции к одному или нескольким сложным диэфирам фосфорной кислоты и продуктам их реакцииʺ в значении настоящего изобретения относится к сумме молекулярных масс молекул сложных моноэфиров фосфорной кислоты и/или к сумме молекулярных масс молекул сложных моноэфиров фосфорной кислоты в продуктах их реакции по отношению к сумме молекулярных масс молекул сложных диэфиров фосфорной кислоты и/или к сумме молекулярных масс молекул сложных диэфиров фосфорной кислоты в продуктах их реакции.

В одном из вариантов осуществления настоящего изобретения, смесь сложных эфиров фосфорной кислоты, нанесенная в виде покрытия, по меньшей мере, на часть поверхности карбоната кальция, может дополнительно содержать один или несколько сложных триэфиров фосфорной кислоты и/или фосфорную кислоту и/или продукты их реакции.

Термин ʺсложный триэфир фосфорной кислотыʺ в значении настоящего изобретения относится к молекуле o-фосфорной кислоты, триэстерифицированной тремя молекулами спирта, выбранного из одинаковых или различных ненасыщенных или насыщенных разветвленных или линейных алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C30, предпочтительно, от C8 до C22, более предпочтительно, от C8 до C20, а наиболее предпочтительно, от C8 до C18 в спиртовом заместителе.

Следует принимать во внимание, что выражение ʺодин или несколькоʺ сложных триэфиров фосфорной кислоты означает, что один или несколько видов сложных триэфиров фосфорной кислоты могут присутствовать, по меньшей мере, на части доступной площади поверхности карбоната кальция.

Соответственно, необходимо отметить, что один или несколько сложных триэфиров фосфорной кислоты могут представлять собой один и тот же вид сложного триэфира фосфорной кислоты. Альтернативно, один или несколько сложных триэфиров фосфорной кислоты могут представлять собой смесь двух или более видов сложных триэфиров фосфорной кислоты. Например, один или несколько сложных триэфиров фосфорной кислоты могут представлять собой смесь двух или трех видов сложных триэфиров фосфорной кислоты, подобно двум видам сложных триэфиров фосфорной кислоты.

В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения, на стадии способа a) создается подложка, где подложка содержит, по меньшей мере, на одной стороне, слой покрытия, содержащий карбонат кальция, предпочтительно, измельченный карбонат кальция, преципитированный карбонат кальция и/или поверхностно-обработанный карбонат кальция.

В соответствии с одним из вариантов осуществления, солеобразующее соединение щелочного или щелочноземельного металла находится в форме частиц, имеющих медианный взвешенный размер частиц d50от 15 нм до 200 мкм, предпочтительно, от 20 нм до 100 мкм, более предпочтительно, от 50 нм до 50 мкм, а наиболее предпочтительно, от 100 нм до 2 мкм.

В соответствии с одним из вариантов осуществления, солеобразующее соединение щелочного или щелочноземельного металла имеет удельную площадь поверхности от 4 до 120 см2/г, предпочтительно, от 8 до 50 см2/г.

Количество солеобразующего соединения щелочного или щелочноземельного металла в слое покрытия может находиться в пределах от 40 до 99% масс, по отношению к общей массе слоя покрытия, предпочтительно, от 45 до 98% масс, а более предпочтительно, от 60 до 97% масс.

В соответствии с одним из вариантов осуществления, слой покрытия дополнительно содержит связующее, предпочтительно, в количестве от 1 до 50% масс, по отношению к общей массе солеобразующего соединения щелочного или щелочноземельного металла, предпочтительно, от 3 до 30% масс, а более предпочтительно, от 5 до 15% масс.

В жидкой композиции покрытия по настоящему изобретению можно использовать любое пригодное для использования полимерное связующее. Например, полимерное связующее может представлять собой гидрофильный полимер, такой, например, как поливиниловый спирт, поливинилпирролидон, желатин, простые эфиры целлюлозы, полиоксазолины, поливинилацетамиды, частично гидролизованный поливинилацетат/виниловый спирт, полиакриловая кислота, полиакриламид, полиалкиленоксид, сульфонированные или фосфатированные сложные полиэфиры и полистиролы, казеин, зеин, альбумин, хитин, хитозан, декстран, пектин, производные коллагена, коллодий, агар-агар, арроурут, гуар, каррагенан, крахмал, трагакант, ксантан или рамсан и их смеси. Можно использовать также другие связующие, такие как гидрофобные материалы, например, поли(стирол-со-бутадиен), полиуретановый латекс, латекс на основе сложного полиэфира, поли(н-бутилакрилат), поли(н-бутилметакрилат), поли(2-этилгексилакрилат), сополимеры н-бутилакрилата и этилакрилата, сополимеры винилацетата и н-бутилакрилата, и тому подобное, и их смеси. Другие примеры пригодных для использования связующих представляют собой гомополимеры или сополимеры акриловых и/или метакриловых кислот, итаконовую кислоту и сложные эфиры кислот, такие, например, как этилакрилат, бутилакрилат, стирол, незамещенный или замещенный винилхлорид, винилацетат, этилен, бутадиен, акриламиды и акрилонитрилы, силиконовые смолы, водорастворимые алкидные смолы, сочетания акриловых/алкидных смол, природные масла, такие как льняное масло, и их смеси.

В соответствии с одним из вариантов осуществления, связующее выбирается из крахмала, поливинилового спирта, стирол-бутадиенового латекса, стирола-акрилата, поливинилацетатного латекса, полиолефинов, этиленакрилатов, микрофибриллированной целлюлозы, микрокристаллической целлюлозы, наноцеллюлозы, целлюлозы, карбоксиметилцеллюлозы, латекса на биологической основе или их смеси.

В соответствии с другим вариантом осуществления, слой покрытия не содержит связующего.

Другие необязательные добавки, которые могут присутствовать в слое покрытия, представляют собой, например, дисперсанты, добавки, облегчающие измельчение, поверхностно-активные вещества, модификаторы реологии, смазывающие вещества, противовспенивающие агенты, оптические отбеливатели, краски, консерванты или агенты для контроля pH. В соответствии с одним из вариантов осуществления, слой покрытия дополнительно содержит модификатор реологии. Предпочтительно, модификатор реологии присутствует в количестве меньше чем 1% масс, по отношению к общей массе наполнителя.

В соответствии с одним из иллюстративных вариантов осуществления, солеобразующее соединение щелочного или щелочноземельного металла диспергируется с помощью дисперсанта. Дисперсант может использоваться в количестве от 0,01 до 10% масс, от 0,05 до 8% масс, от 0,5 до 5% масс, от 0,8 до 3% масс или от 1,0 до 1,5% масс, по отношению к общей массе солеобразующего соединения щелочного или щелочноземельного металла. В одном из предпочтительных вариантов осуществления, солеобразующее соединение щелочного или щелочноземельного металла диспергируется с помощью количества от 0,05 до 5% масс, а предпочтительно, количества от 0,5 до 5% масс дисперсанта, по отношению к общей массе солеобразующего соединения щелочного или щелочноземельного металла. Пригодный для использования дисперсант предпочтительно выбирается из группы, включающей гомополимеры или сополимеры солей поликарбоновых кислот, например, на основе акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты или итаконовой кислоты и акриламида или их смесей. Гомополимеры или сополимеры акриловой кислоты являются особенно предпочтительными. Молекулярная масса Mwтаких продуктов предпочтительно находится в пределах от 2000 до 15000 г/моль, при этом молекулярная масса Mwот 3000 до 7000 г/моль является особенно предпочтительной. Молекулярная масса Mwтаких продуктов также предпочтительно находится в пределах от 2000 до 150000 г/моль, а Mw от 15000 до 50 000 г/моль является особенно предпочтительной, например, от 35000 до 45000 г/моль. В соответствии с одним из иллюстративных вариантов осуществления, дисперсант представляет собой полиакрилат.

Слой покрытия может также содержать в качестве добавок активные агенты, например, биологически активные молекулы, например, ферменты, хроматические индикаторы, чувствительные к изменению pH или температуры, флуоресцентные материалы.

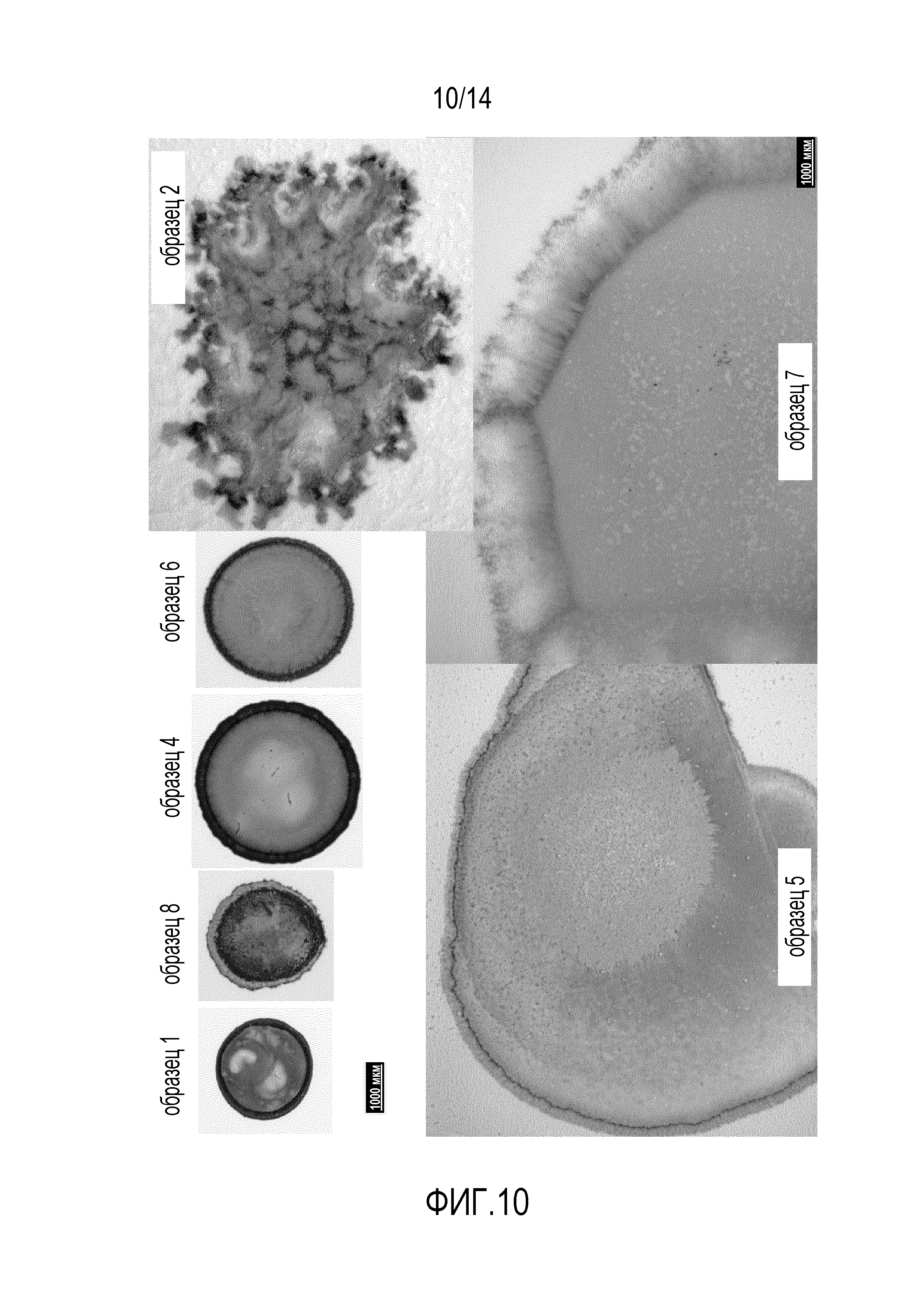

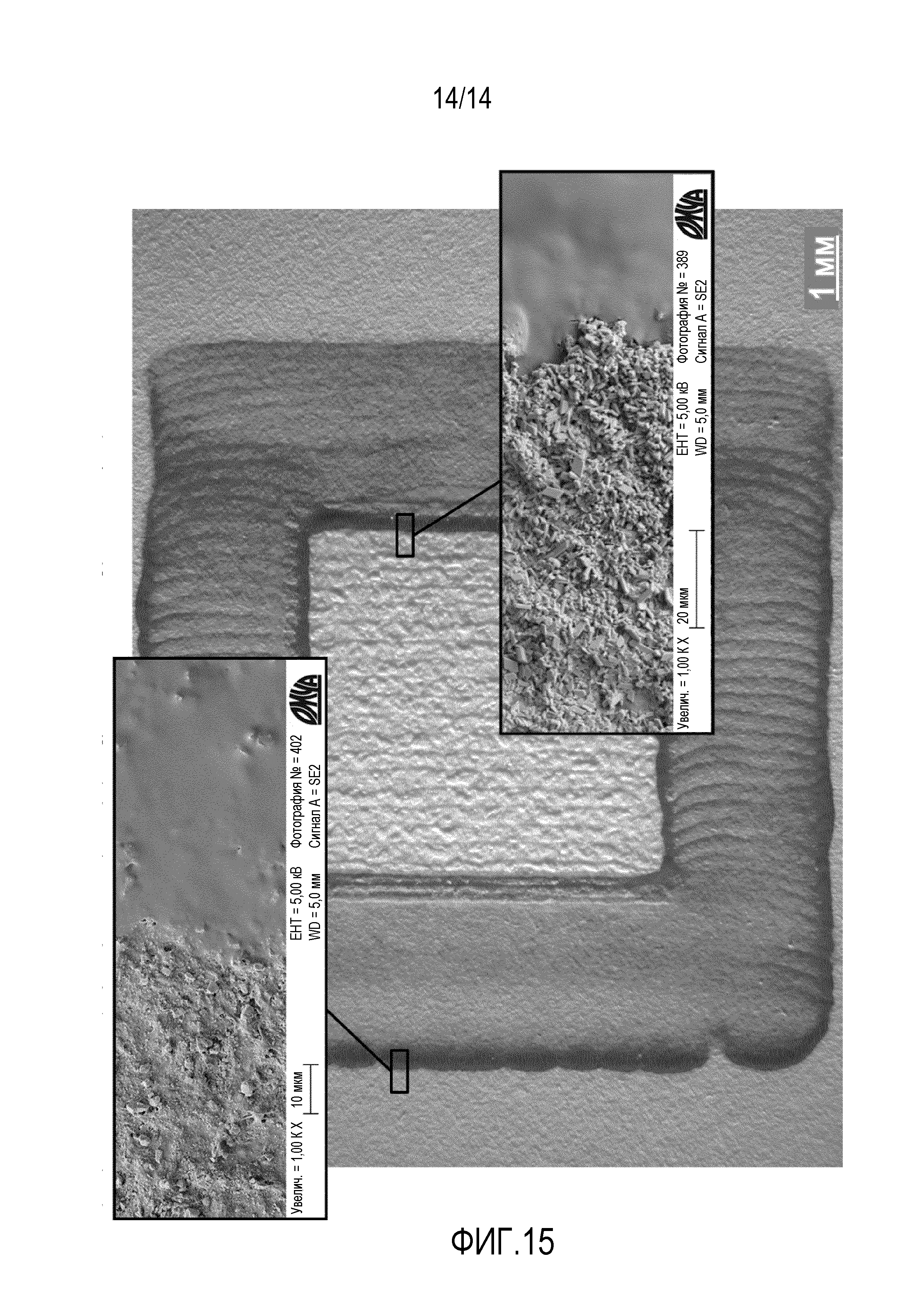

В соответствии с одним из вариантов осуществления, слой покрытия имеет массу покрытия от 0,5 до 100 г/м2, предпочтительно, от 1 до 75 г/м2, более предпочтительно, от 2 до 50 г/м2, а наиболее предпочтительно, от 4 до 25 г/м2.