Флюидизированная известь для десульфурации чугуна и стали - RU2669270C1

Код документа: RU2669270C1

Описание

Изобретение относится к производству извести, которая может быть использована для вдувания в расплав жидкой стали и чугуна, а также при внепечной обработке чугуна и стали.

Наиболее эффективная десульфурация стали и чугуна с минимальными расходами магния и извести достигается с использованием флюидизированной извести, характеризующейся повышенной реакционной способностью в расплаве металла, низкой гигроскопичностью и высокой текучестью, улучшающей ее транспортировку по пневматическим магистралям.

Так, известно использование для десульфурации чугуна в 300 т заливочных ковшах смеси гранулированного магния и порошкообразной флюидизированной извести, содержащей 100% гранулометрического состава менее 100 мкм, вдуваемой вместе с магнием в металл [Эффективность использования флюидизированной извести для десульфурации чугуна в 300-т заливочных ковшах / A.M. Зборщик, С.В. Куберский, Г.Я. Довгалюк, В.Н. Беломеря. // Научные труды Донецкого Национального Технического Университета, 2011, серия металлургия, выпуск 13 (194) - С. 53-60.]. В качестве флюидизатора для извести флюидизированной обычно используются полиметилсилоксаны.

Используемая в данном способе флюидизированная известь по совокупности технических признаков и назначению является наиболее близким аналогом (прототипом) по отношению к предлагаемой.

Недостатком этой извести является ее невысокая эффективность из-за относительно неоднородного фракционного состава измельченного материала и относительно невысокой удельной поверхности зерен извести, что снижает реакционную способность извести.

Задачей, на решение которой направлено предлагаемое изобретение, является улучшение качества извести.

Техническим результатом изобретения является повышение однородности фракционного состава измельченного материала и увеличение удельной поверхности зерен извести, увеличение срока хранения извести, повышение текучести извести при транспортировке.

Технический результат изобретения достигается тем, что в извести флюидизированная для десульфурации чугуна и стали, содержащей гранулометрический состав менее 100 мкм, согласно изобретению, известь включает CaO+MgO, SiO2, Р, R2O3, гидратную влагу, а потери массы при прокаливании составляют не более 3%, при этом, измельчение и флюидизация извести происходят одновременно в высокоскоростном потоке воздуха в мельнице центробежно-ударного измельчения.

Технический результат достигается также тем, что в качестве флюидизатора используют смесь на основе полиорганосилоксанов, а скорость потока воздуха в камере помола при измельчении и флюидизации составляет 95-105 м/с.

Кроме того, поток воздуха в камере помола при измельчении и флюидизации является пульсирующим с частотой, зависящей от дисперсности измельчаемого материала.

При одновременном измельчении и флюидизации извести в высокоскоростном потоке воздуха в мельнице центробежно-ударного измельчения увеличивается ее удельная поверхность и сужается фракционный состав измельченного материала за счет приобретения зернами изометрической формы, для которой в первом приближении все три размера совпадают. В результате увеличивается реакционная способность извести, благодаря чему при использовании ее в металлургическом производстве быстрее образуется активный десульфуратор - гомогенный шлак.

В качестве флюидизатора целесообразно использовать смесь на основе кремнийорганических полимеров - полиорганосилоксанов, к свойствам которых относится высокая гибкость их макромолекул, малое межмолекулярное взаимодействие и невысокое изменение вязкости при изменении температуры. Также использование в качестве флюидизатора смеси на основе полиорганосилоксанов, содержащей в своем составе молекулы различной молекулярной массы, а соответственно и различных размеров. За счет полимодального распределения молекул флюидизатора по размерам обеспечивается более полное покрытие зерна извести применяемой смесью, что обеспечивает высокую текучесть извести и низкую склонность к слеживанию. Оптимальная дозировка флюидизатора находится в диапазоне значений 0,1-0,15%, а скорость потока воздуха в камере помола при измельчении и флюидизации должна составлять 95-105 м/с.

Использование в камере помола при измельчении и флюидизации пульсирующего потока воздуха улучшает гранулометрический состав извести, делая его более однородным. Целесообразно частоту пульсаций потока воздуха принимать в зависимости от дисперсности измельчаемого материала.

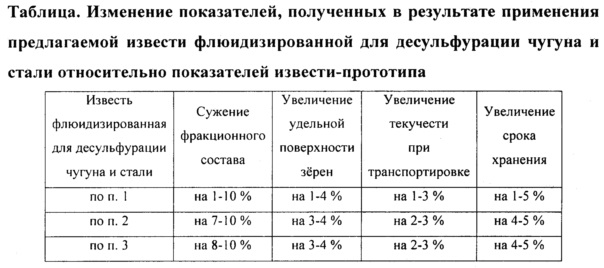

Экспериментально оценивали следующие свойства предлагаемой извести флюидизированной и извести-прототипа: фракционный состав, удельную поверхность зерен, текучесть при транспортировке, срок хранения.

Результаты испытаний приведены в таблице.

В результате испытаний было установлено, что у предлагаемой в данном изобретении извести флюидизированной для десульфурации чугуна и стали более однородный гранулометрический состав, повышенная удельная поверхность зерен, улучшенная текучесть при транспортировке по пневматическим системам, более высокое сохранение потребительских свойств.

Предлагаемая известь флюидизированная для десульфурации чугуна и стали обладает более узким фракционным составом измельченного материала, повышенной удельной поверхностью зерен и текучестью при транспортировке, более длительным сроком хранения при сохранении потребительских свойств, увеличенной реакционной способностью.

Реферат

Изобретение относится к производству извести, которая может быть использована для вдувания в расплав жидкой стали и чугуна, а также при внепечной обработке чугуна и стали. Описана известь флюидизированная для десульфурации чугуна и стали, содержащая гранулометрический состав менее 100 мкм, которая включает CaO+MgO, SiO, Р, RO, гидратную влагу, а потери массы при прокаливании составляют не более 3%, при этом измельчение и флюидизация извести происходят одновременно в высокоскоростном потоке воздуха в мельнице центробежно-ударного измельчения. Технический результат – предложена известь, имеющая узкий фракционный состав, повышенную удельную поверхность зерен, текучесть при транспортировке, более длительный срок хранения. 2 з.п. ф-лы, 1 табл.

Комментарии