Турбомашина - RU2549922C2

Код документа: RU2549922C2

Чертежи

Описание

Настоящее изобретение относится к области турбомашин, таких как, например, газовые турбины, паровые турбины, авиационные двигатели, стационарные компрессоры или турбонагнетатели.

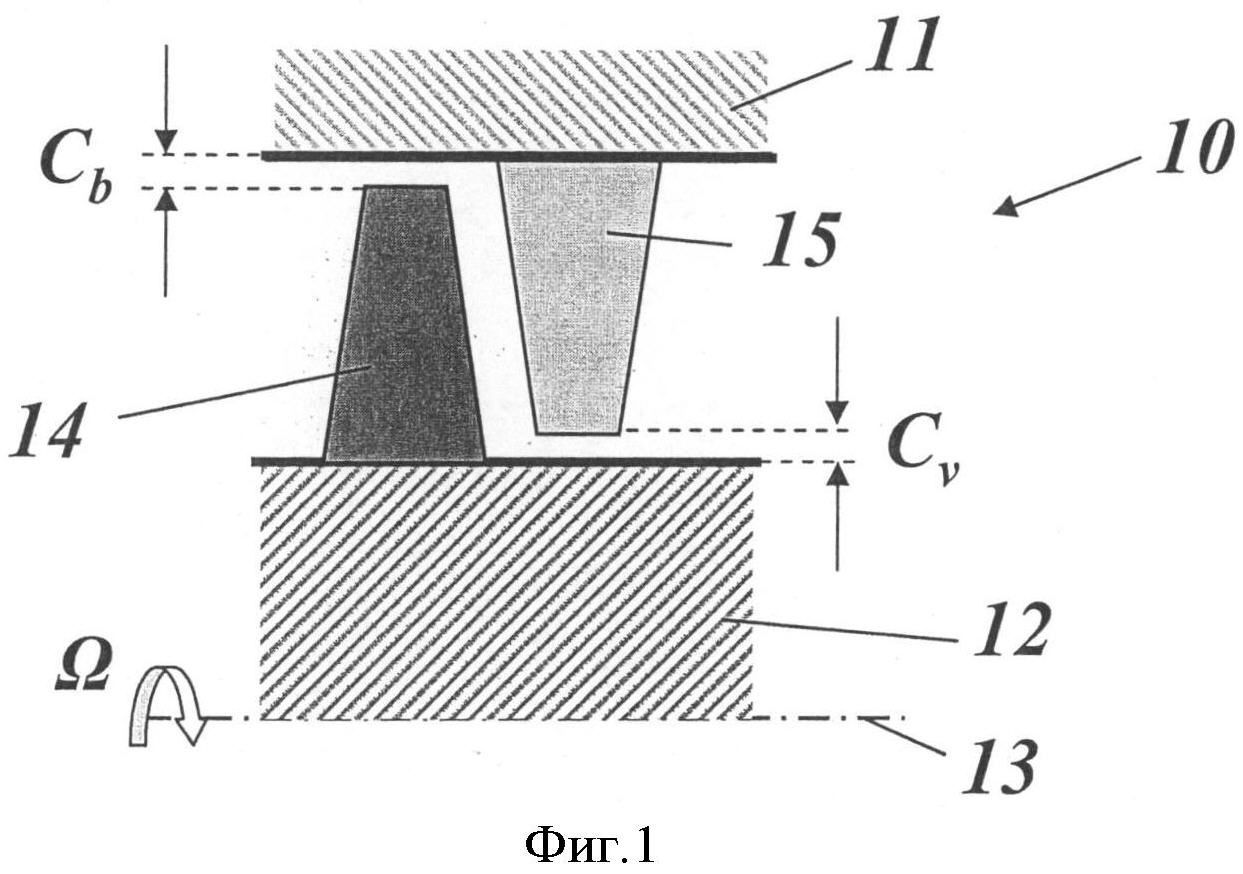

Минимизация зазоров, в особенности радиальных зазоров между стационарными и вращающимися узлами турбомашин во время работы является важной задачей, решение которой позволяет снизить потери потока, и тем самым, увеличить коэффициент полезного действия этих машин. Для иллюстрации на фиг. 1 показана в качестве примера турбомашина 10 в виде компрессора с рабочей лопаткой 14, установленной на вращающемся (вокруг оси 13) валу 12 и с направляющей лопаткой 15, закрепленной на корпусе 11. Потери потока можно снизить за счет уменьшения радиальных зазоров Cb и Cv между концом рабочей лопатки 14 и расположенным напротив нее корпусом 11 или между концом направляющей лопатки 15 и расположенным напротив нее валом 12.

Перемещая детали относительно друг друга можно установить нулевой радиальный зазор, например, между концом рабочей лопатки 14 и корпусом 11. Соприкосновение обеих деталей во время работы может привести к повреждению или даже к полному разрушению деталей.

Принципиальным является то, что радиальные зазоры зависят во время работы (так называемые "горячие зазоры") от ряда факторов, которые должны учитываться при конструировании таких машин, если монтажные зазоры (так называемые "холодные зазоры", при останове холодной машины) определяются:

- точностью изготовления отдельных узлов;

- точностью монтажа;

- расширением лопаток во время работы в результате нагрева и наличия центробежных сил;

- деформацией вала и корпуса в установившемся режиме (например, в форме так называемой "овализации") и

- деформациями, возникающими со временем, и образующимися в результате движения всех узлов относительно друг друга во время переходных процессов (рабочая переходная фаза машины), такие как, например, включение или выключение машины.

Для определения холодного зазора и, как следствие, горячего зазора, большое значение имеют, в особенности, деформации, возникающие со временем, и перемещения основных компонентов относительно друг друга во время переходного процесса. Целью является таким способом установить холодный зазор, чтобы во время установившегося режима результирующий горячий зазор был минимальным. Поскольку материалы, из которых выполнены лопатки, детали корпуса и валы, имеют различные постоянные времени, и степень механической и тепловой деформации этих узлов во время нагрева или охлаждения машины различна, величина горячего зазора в горячем установившемся режиме необязательно будет минимальной там, где желательно, чтобы этот зазор был минимальным. Как правило, минимально возможный зазор (так называемый "pinch point", опасная точка) будет во время переходного процесса, в особенности, если учитывают, что машина также может подвергаться быстрой смене нагрузок или включаться, если ее важные компоненты еще не остыли после предыдущего рабочего периода. В таком случае необходимо настолько увеличить холодный зазор, чтобы предотвратить жесткий контакт между стационарными и вращающимися деталями во время переходного процесса, что в стационарных условиях приводит к образованию горячего зазора, большего, чем требуется.

Известные мероприятия по минимизации утечек (потока), которые могут возникать из-за оставшегося горячего зазора, - это, например, применение бандажных лент на концах рабочих и направляющих лопаток. Для того чтобы с помощью кольцевого зазора между бандажной лентой и корпусом минимизировать поток, на вращающейся детали по окружности часто предусматривают одно ребро или несколько ребер; при этом поверхность стационарной детали может быть выбрана плоской или ступенчатой, чтобы в целом образовать уплотнение лабиринтного типа. Кроме того, на поверхности стационарной детали могут располагаться так называемые ячейки (пористый материал), для того, чтобы обеспечить врезание ребер во время переходных процессов и таким образом предотвратить жесткий контакт. Образующаяся в результате этого конфигурация из вращающейся детали и врезанной пористой конструкции похожа на ступенчатое лабиринтное уплотнение, которое позволяет уменьшить утечку потока по сравнению с конфигурацией без пористой конструкции. Другие известные мероприятия для минимизации горячих зазоров заключаются в том, что на стационарных деталях устанавливаются так называемые щеточные и листовые уплотнения, которые позволяют в известной степени компенсировать изменения зазора во время рабочей переходной фазы.

Наконец, можно использовать комбинацию, например, из изнашиваемых элементов и изнашиваемых покрытий, размещаемых напротив друг друга, чтобы уменьшить негативный эффект, который возникает в пространстве при различных вариантах щелей, которые, например, могут быть вызваны овализацией структурных деталей или известной эксцентричностью вала внутри корпуса.

Все имевшиеся до сих пор решения представляли собой только пассивные решения, которые позволяют минимизировать горячий зазор без каких-либо активных изменений геометрии во время работы; имеется также большое число известных активных мероприятий для уменьшения зазора.

Так, например, известна система, в которой общий ротор перемещается в осевом направлении, если машина достигла своего стационарного состояния. Совместно с коническим каналом для подачи потока эта система позволяет активно минимизировать радиальные зазоры в горячих турбинах, причем принципиально возможна комбинация с описанными выше пассивными мероприятиями. Однако, поскольку должен вращаться весь ротор, со стороны компрессора радиальные зазоры увеличиваются. Таким образом, это мероприятие имеет преимущество до тех пор, пока уменьшение потерь в турбине превышает дополнительные потери на стороне компрессора.

Вместо сдвига вала предлагаются другие решения, либо на каждой ступени турбины регулировать радиальное тепловое расширение лопаток, либо использовать систему пружин, которая позволяет дополнительно сдвигать в радиальном направлении теплозащитный экран в случае превышения предварительно установленной предельной температуры.

Известно, что используются средства для линейной регулировки зазора или также пружинящие упругие прокладки. Последние, например, описаны в ЕР 1467066 А2. Однако с помощью таких технических решений невозможно компенсировать экстремальные значения зазора во время рабочей переходной фазы машины.

В US 2009/0226327 А1 описывается заслонка, изготовленная из так называемого сплава с эффектом памяти, которая устанавливается в диске ротора. В зависимости от локальных температур с помощью этой заглушки осуществляется регулировка количества потока смазочно-охлаждающей жидкости в лопатке турбины. При уменьшении потока смазочно-охлаждающей жидкости лопатка расширяется, и тем самым сокращается радиальный зазор между концом лопатки и расположенным напротив стационарным узлом. При увеличении потока смазочно-охлаждающей жидкости длина лопатки уменьшается, и радиальный зазор увеличивается.

В GB 2354290 описывается клапан, изготовленный из сплава с эффектом памяти и установленный в канале охлаждения лопатки газовой турбины. С помощью этого клапана регулируется расход смазочно-охлаждающей жидкости в зависимости от температуры узла. Способ регулировки радиального зазора для рабочих и направляющих лопаток в этом документе не описывается.

В US 7,686,569 описывается система для осевого перемещения кольца лопатки, вызванное разностью давления, действующего на кольцо лопатки, тепловым расширением или сужением соединения или поршнем. Сплав с эффектом памяти может также вызывать необходимое перемещение.

В принципе могут приниматься во внимание различные пассивные, полуактивные или активные системы, а также комбинации для контроля зазоров между вращающимися и стационарными узлами. Эти зазоры Cb или Cv, которые описывают относительное расстояние между вращающейся и стационарной компонентой (фиг. 1), меняются во время переходных процессов в результате тепловых и механических деформаций этих компонент. Действительное изменение во времени зависит от многих факторов, таких как объем компонент, наличие контакта с горячей или холодной средой и от термостойкости используемых сплавов.

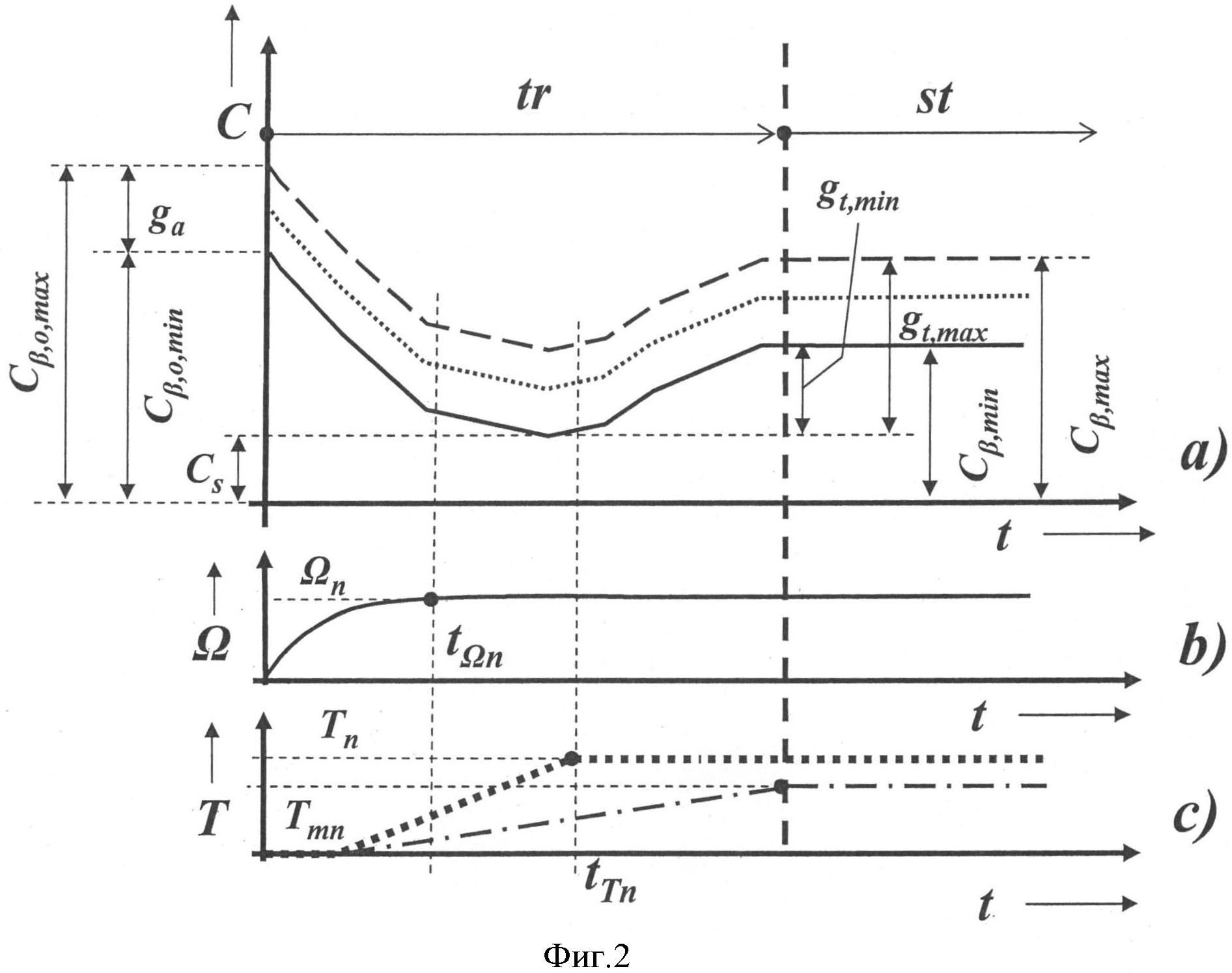

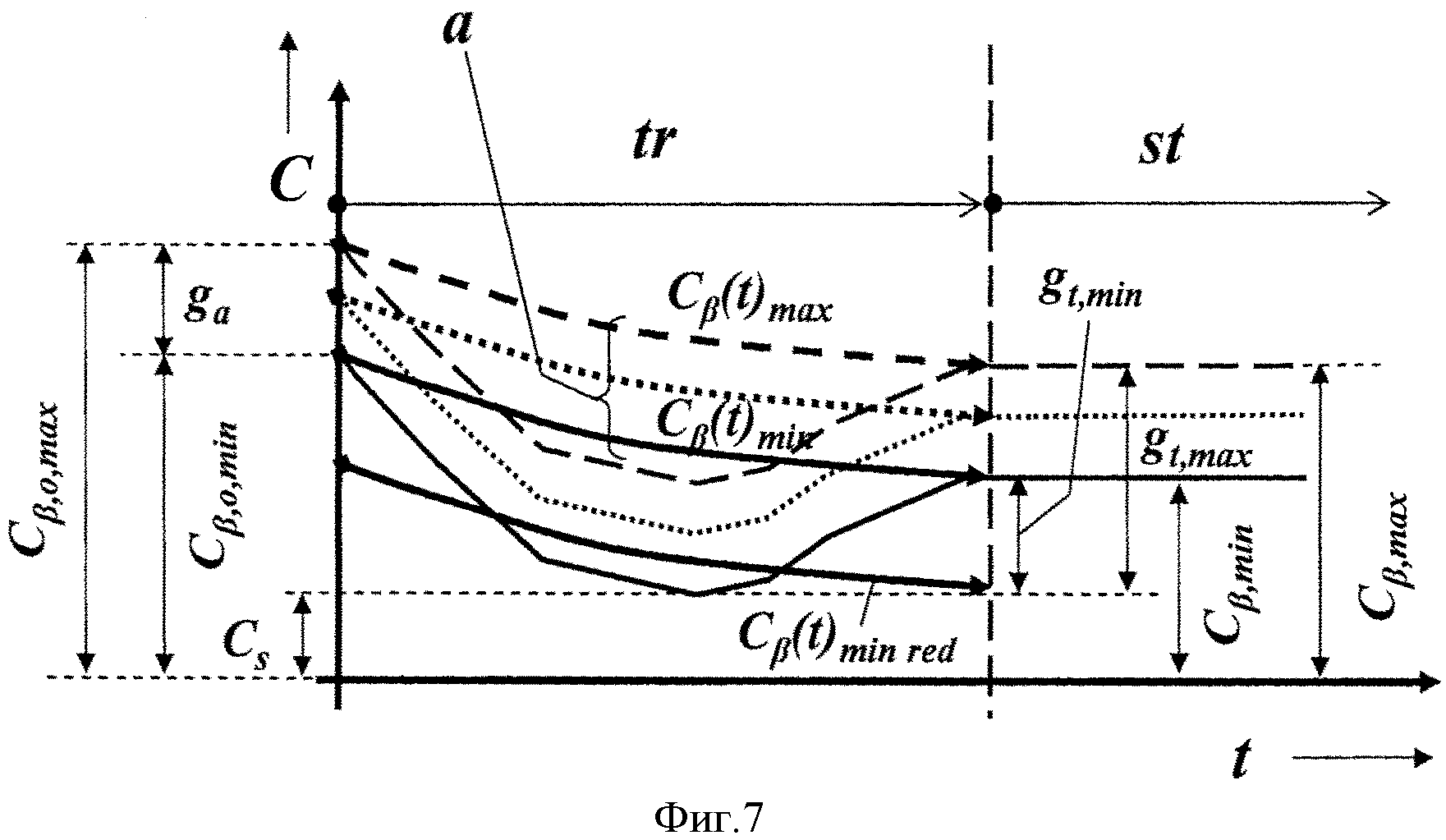

В результате отличающихся во времени деформаций, согласно фиг. 2(a), «горячий» зазор должен Cb (для рабочих лопаток) или Cv(для направляющих лопаток) помимо предохранительного зазора Csтакже иметь переходную часть gt, min. Эта переходная часть должна совместно учитываться при определении зазора в холодном монтажном состоянии, Сβ, o, min и Сβ, o, max.

На фиг. 2, на части фиг. 2(a), показан пример для изменения зазора во времени между вращающимися и стационарными горячими частями в установившемся режиме (st) и во время переходного процесса (tr), причем - как уже упоминалось - Cs - это предохранительный зазор, ga - диапазон точности на основании точности изготовления и монтажа узлов, gt, min и gt, max - минимальная и максимальная разница между зазором в стационарном состоянии и минимальным зазором, Cβ, min и Сβ, max - обозначают минимальный и максимальный зазоры для номинальных ("горячих") рабочих условий, и Сβ, o, min и Сβ, o, max - обозначают соответствующие минимальный и максимальный зазоры при простое ("холодные" рабочие условия) (индекс β стоит при этом для "b", для представленной рабочей лопатки или "v" - для направляющей лопатки, см. фиг. 1).

На фиг. 2(b) и (с) показаны возможные варианты скорости вращения Ω вала 12, температуры Τ рабочей среды (горячего газа) и температуры металла Tm через интервал времени t, причем Ωn и Tnсоответственно, означают номинальную скорость вращения и номинальную температуру горячего газа в машине. Температура металла Tmn означает номинальную температуру вала и/или другой механической компоненты в установившемся режиме работы машины. При этом tΩn и tTn - это значения времени, в которые достигаются стационарные значения Ωn и Tn.

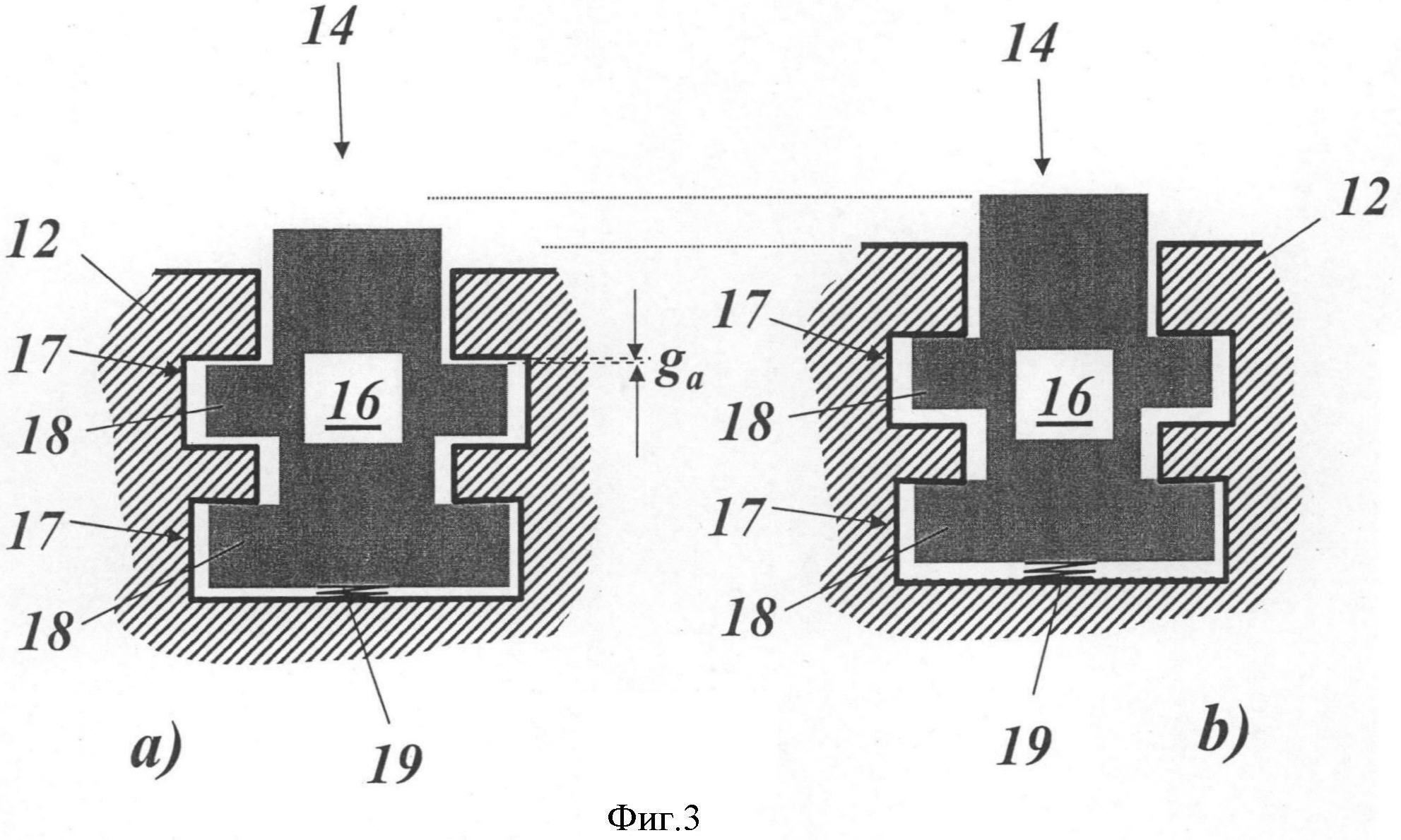

На фиг. 3 показано сечение вращающегося узла (на примере показана рабочая лопатка 14), который закреплен в соответствующем зажимном устройстве в роторе (вал 12) с помощью опоры 16, во время останова машины (фиг. 3(a)) и при номинальных условиях в установившемся режиме (фиг. 3(b)). При этом показанная опора 16 может иметь любую форму, как например, в виде елочки, ласточкиного хвоста или Т-образной формы. С помощью пальцев 18 она входит в соответствующие боковые пазы 17 в зажимном устройстве, например, ротора.

Центробежная сила приводит один или несколько пальцев 18 опоры 16 в контакт с ротором 12 (фиг. 3(b)). При низкой скорости вращения пружинящий элемент 19 предотвращает стук опоры 16 в зажимном устройстве. При номинальной скорости вращения и после теплового уравновешивания всех компонент машины устанавливаются зазоры Cb или Cv согласно фиг. 1. Параметр ga обозначает диапазон точности на основании точности изготовления и монтажа узлов и показан здесь для примера для обозначения диапазона точности между пальцем 18 и зажимным устройством во время останова машины.

При включении машины коэффициент теплового расширения лопаточной решетки обычно изменяется быстрее, чем коэффициент теплового расширения деталей корпуса или вала ротора, которые вследствие большей массы этих деталей обладают большей инерционностью, чем лопатки. Это означает, что нагрев, а значит, тепловое расширение вала или других деталей конструкции продолжается даже после того, как температура рабочей среды достигнет стандартного значения Tn(момент времени tTn на фиг. 2(c)). Это обстоятельство приводит к возникновению так называемой "опасной точки", т.е. момента времени во время фазы нагрева, при котором радиальный зазор достигает минимального значения (см. фиг. 2(a)). По этой причине для номинальных рабочих условий результирующий минимальный зазор Cb, min (или Cv, min) должен включать предохранительный зазор Cs, а также минимальное приращение для зазора, gt, min. Величина этого приращения к зазору во время переходного процесса должна аналитически определяться при расчете машины; она зависит от тепловых краевых условий, размеров и характеристик материала вращающихся и стационарных узлов. Величины приращения к зазору во время переходного процесса, gt, min и gt, max, предотвращают соприкосновение концов лопаток со стационарным корпусом или стационарными теплозащитными экранами либо с ротором или теплозащитным экраном ротора.

При номинальных рабочих условиях в установившемся режиме, когда образующиеся в результате тепловых и механических нагрузок деформации всех вращающихся и стационарных деталей достигают максимальных значений, приращение к зазору в «опасной точке» (gt) во время переходного процесса является важной составной частью зазора в "горячем" установившемся режиме, Cb, min (или Cv, min).

Задачей изобретения является создание турбомашины, в которой предлагается простой способ изменения зазора между вращающимися и стационарными деталями в различных рабочих состояниях.

Задача решается признаками п. 1 формулы изобретения. Изобретение касается работающих при повышенных рабочих температурах турбомашин со стационарными и вращающимися компонентами, между которыми для предотвращения контакта предусматривается зазор, который в состоянии останова машины принимает первое значение, а в установившемся режиме принимает второе значение, и который во время переходного процесса между остановом и установившемся режимом работы в результате того, что различные компоненты вращаются с различной скоростью и имеют различные коэффициенты расширения, проходит через экстремальное значение на кривой. Изобретение отличается тем, что в нем предусмотрено компенсирующее средство с нелинейным механизмом для уменьшения или компенсации экстремального значения зазора во время переходного процесса.

Проблема образования зазора с экстремальным значением во время рабочего переходного процесса машины решается посредством того, что предусмотренные компенсирующие средства оказывают максимальное воздействие не в начале или в конце перехода, а в самой переходной зоне, а именно там, где зазор принимает экстремальное значение. Для этого в компенсирующие средства устанавливается нелинейный компенсирующий механизм, который, например, может перемещаться в противоположные стороны.

Конструкция турбомашины, согласно изобретению, отличается тем, что компенсирующие средства содержат саморегулирующееся устройство, которое увеличивает или уменьшает зазор в зависимости от внешних параметров.

В частности, для увеличения или уменьшения зазора саморегулирующееся устройство меняет форму этого зазора.

Другая форма осуществления изобретения отличается тем, что в саморегулирующемся устройстве предварительно вводится настройка по высоте, и что для увеличения или уменьшения зазора саморегулирующееся устройство меняет его высоту.

Другая форма осуществления изобретения отличается тем, что саморегулирующееся устройство увеличивает или уменьшает зазор в зависимости от его температуры.

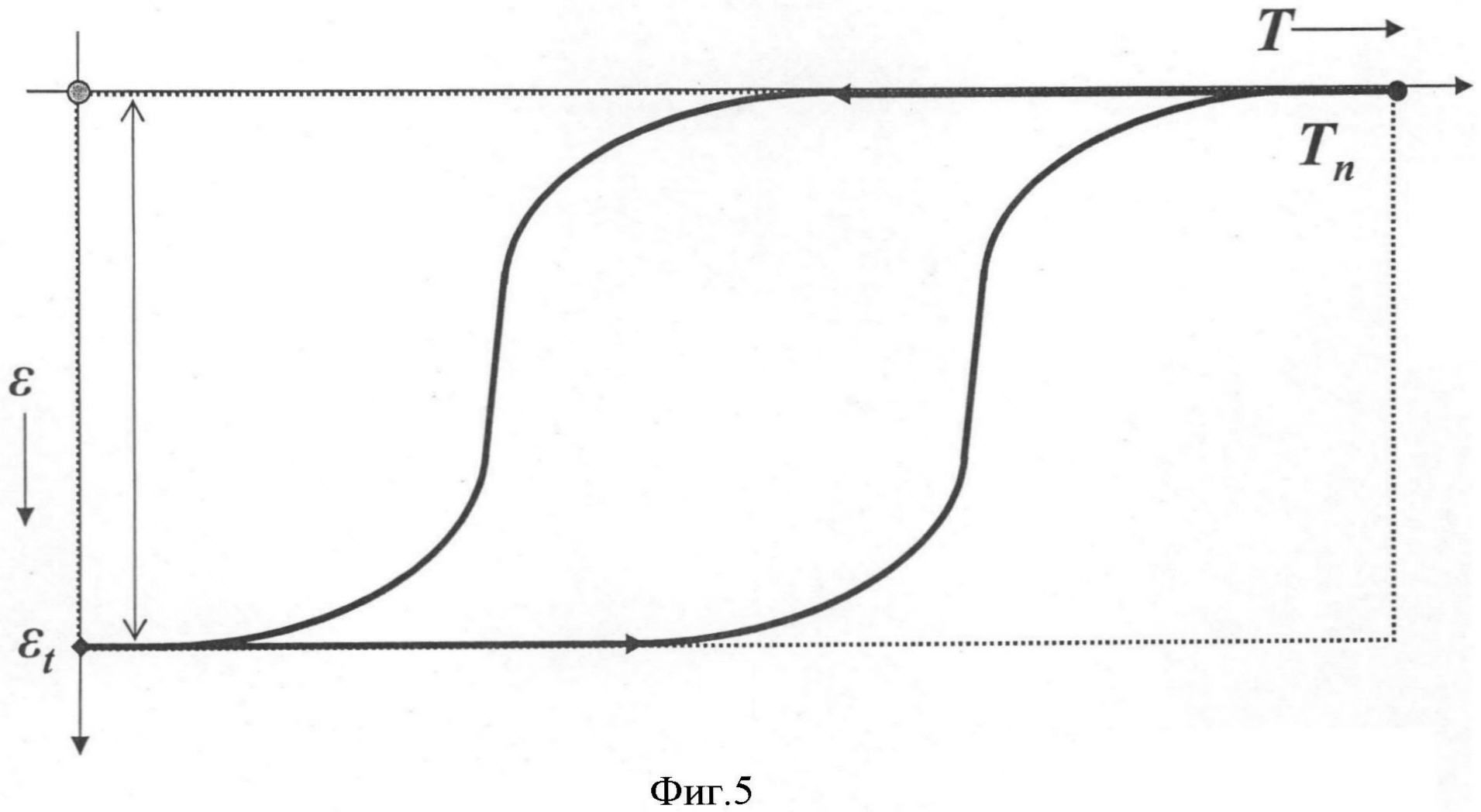

В частности, на температурной кривой саморегулирующегося устройства имеется гистерезис.

Согласно другой форме осуществления изобретения саморегулирующееся устройство содержит биметалл.

Саморегулирующееся устройство также может содержать сплав с эффектом памяти формы.

Еще одна форма осуществления изобретения отличается тем, что вращающимися компонентами являются рабочие лопатки, и что между концом лопатки и находящимся напротив нее стационарным корпусом имеется регулируемый зазор.

Другая форма осуществления изобретения отличается тем, что стационарными компонентами являются направляющие лопатки, и что между концом направляющей лопатки и находящимся напротив нее ротором имеется регулируемый зазор.

Другая форма осуществления изобретения отличается тем, что рабочие лопатки установлены в роторе, в зажимном устройстве с помощью опоры лопатки и поддерживаются на роторе с помощью дополнительных креплений для противодействия центробежным силам, и что саморегулирующееся устройство расположено между дополнительными креплениями и ротором.

Другая форма осуществления изобретения отличается тем, что саморегулирующееся устройство меняет свою высоту в радиальном направлении в зависимости от температуры между первым значением и вторым значением, и что разница между двумя значениям соответствует экстремальному значению по кривой зазора.

Изобретение поясняется нижеследующими примерами и чертежами. На них показаны:

Фиг. 1 в упрощенном виде механический зазор между вращающимися и стационарными деталями в турбомашине обычного типа согласно уровню техники;

Фиг. 2 на нескольких графиках временная характеристика зазора для турбомашины с момента включения и переход через точку прохождения переходного процесса и до момента установившегося рабочего режима (фиг. 2(a)), а также соответствующая временная зависимость скорости вращения (фиг. 2(b)) и температуры горячего газа и металла (фиг. 2(c));

Фиг. 3 упрощенный чертеж, на котором изображено крепление вращающейся детали (рабочей лопатки) в роторе во время останова (фиг. 3(a) и при номинальных рабочих условиях в установившемся режиме (фиг. 3(b);

Фиг. 4 упрощенное изображение, на котором показана в разрезе саморегулирующаяся система для регулировки зазора для крепления согласно фиг. 3 согласно примеру выполнения изобретения;

Фиг. 5 пример термомеханического гистерезиса саморегулирующейся системы согласно изобретению;

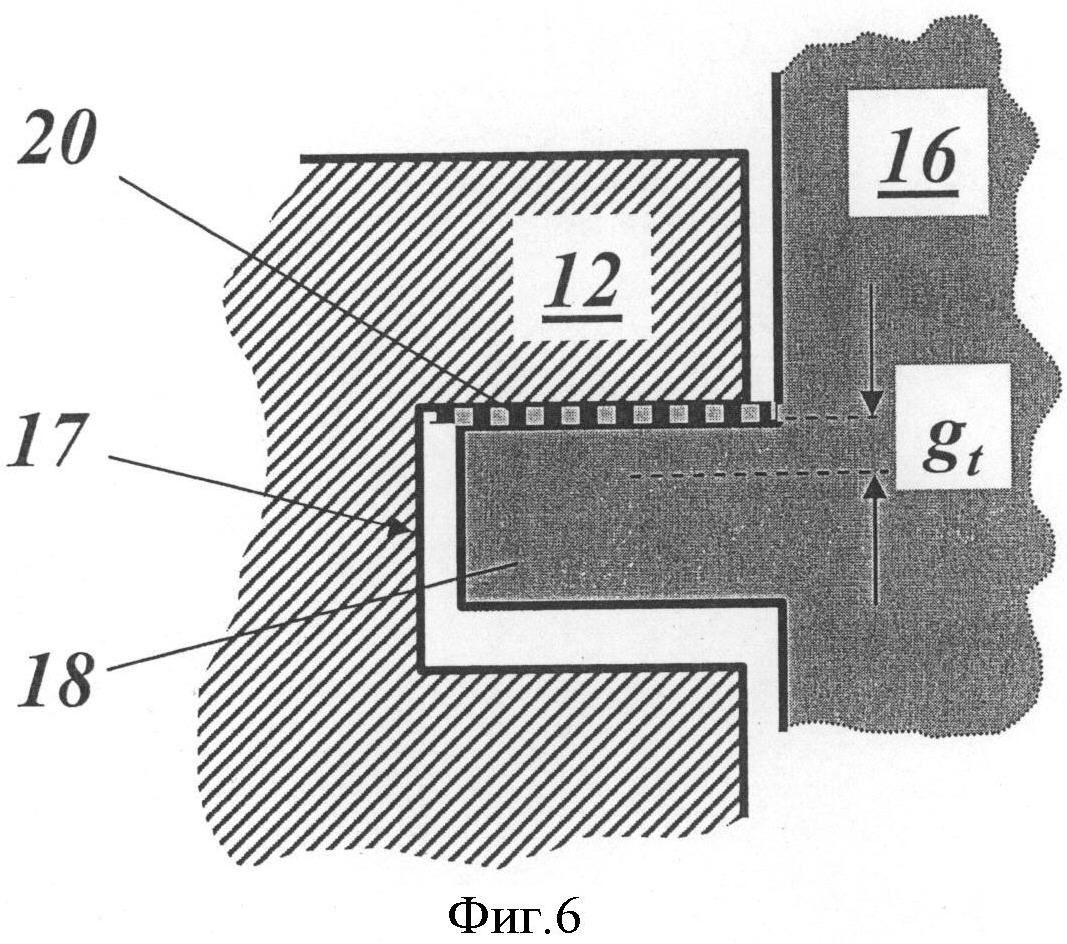

Фиг. 6 упрощенное изображение, на котором показана в разрезе система согласно фиг. 4 при номинальной скорости вращения ротора и

Фиг. 7 временная зависимость зазора для турбомашины с саморегулирующейся системой согласно фиг. 4 и 6.

Настоящее изобретение касается применения саморегулирующегося устройства, которое содержит элемент из биметалла и/или элемент с эффектом памяти и/или элемент из другого материала, который меняет свою форму и становится эластичным, суперэластичным или псевдоэластичным при превышении предельных значений температур, давления и механической нагрузки, и который активируется активным или пассивным способом, и который расположен в турбомашине с целью минимизации зазоров во время работы и при различных рабочих состояниях. При этом саморегулирующееся устройство может быть встроено в модуль турбины, лопатку компрессора, теплозащитный экран статора или ротора, держатель направляющей лопатки или другие вращающиеся или стационарные узлы, установленные на роторе или на корпусе.

В качестве примера применения изобретения ниже описывается крепление рабочей лопатки на роторе турбины. На фиг. 4 показано саморегулирующееся устройство 20, расположенное между пальцем 18 опоры лопатки 16 и соответствующим пазом 17 в роторе 12. Деформации на саморегулирующемся устройстве 20 могут образоваться в результате

a. внешнего 2-стороннего эффекта, который инициируется внешней силой, такой, например, как центробежная сила и/или

b. внутреннего 2-стороннего эффекта, который возникает для сплавов с эффектом памяти, для которого не требуется большой внешней силы для того, чтобы активировать необходимую деформацию.

Форма саморегулирующегося устройства 20 может быть любой; она зависит главным образом от имеющегося объема. Решающим параметром формы является ее высота, как это показано на фиг. 4. В показанном на этой фигуре примере высота саморегулирующегося устройства 20 при условии останова машины соответствует минимальной разнице gt, min (приращению зазора во время переходного процесса), которая возможна без применения саморегулирующегося устройства 20. При увеличении числа оборотов центробежные силы, которые действуют на лопатку, передаются с помощью пальца 18 посредством саморегулирующегося устройства 20 на паз 17 в роторе 12. При увеличении скорости вращения эти силы увеличиваются. При высоте вследствие свойств эластичности саморегулирующегося устройства 20 предотвращается возможность того, чтобы устройство при нажатии становилось плоским. В результате этого при равной длине лопаток зазор на конце лопатки остается большим, чем в случае без саморегулирующегося устройства 20. Однако при механической нагрузке саморегулирующееся устройство 20 может принимать плоскую форму.

С увеличением мощности, при переходе от режима холостого хода до режима полной нагрузки, температура машины увеличивается. При изменении скорости вращения машина нагревается за значительно больший интервал времени (фиг. 2(b), (с)), и различные детали машины достигают значения установившейся температуры Tnза различное время. «Медленнее» всего нагревается узел ротора. При увеличении температуры опоры лопатки 16 и ротора 12 в результате передачи тепла на поверхности контакта и конвекционной передачи тепла посредством каких-либо потоков горячего газа вокруг опор лопатки 16 увеличивается также температура саморегулирующегося устройства 20.

Материал саморегулирующегося устройства 20 таким образом отрегулирован, что его механические свойства меняются в зависимости от его температуры Τ в соответствии с кривой гистерезиса, как показано на фиг. 5. При останове машины и при температуре окружающей среды саморегулирующееся устройство 20 максимально деформируется и выходит из плоского состояния в соответствии с коэффициентом расширения εt, который рассчитывается по формуле εt=бt/E и который определяет величину увеличения зазора gt (фиг. 4). При увеличении температуры Τ устойчивость саморегулирующегося устройства 20 меняется по кривой гистерезиса и, согласно фиг. 6, становится полностью плоским при достижении его температуры предварительно заданного значения Tn. Во время отключения машины тепломеханические характеристики саморегулирующегося устройства 20 меняются так, как показано на верхней кривой предварительно запрограммированного гистерезиса (см. стрелку на фиг. 5).

Если саморегулирующееся устройство 20 отрегулировано по высоте (gt) правильно, и его характеристики эластичности, суперэластичности и псевдоэластичности и тепловой гистерезис меняются в зависимости от центробежной нагрузки, нагрева и охлаждения соседних узлов, возможно минимизировать образование «опасной точки» во время переходного процесса или даже полностью избежать ее. В результате этого в установившемся горячем состоянии зазор принимает свое минимально возможное значение с учетом того, что предохранительный зазор должен иметь минимальное значение. В идеальном случае длины лопатки в случае исполнения без саморегулирующегося устройства 20 увеличиваются на величину gt так, что минимальное результирующее значение зазора Сβ, o, min становится равным значению Cs (см. фиг. 2(a) и фиг. 7).

На фиг. 7 показана (по сравнению с фиг. 2(a)) временная характеристика изменения зазора на конце лопатки со встроенным саморегулирующимся устройством 20 (кривая а). Кривая Cβ(t)min, red изображает возможность уменьшения зазора в холодном монтажном состоянии и в теплом состоянии, во время которого зазор gt, minустраняется.

Если подумать о том, что аналогичный принцип можно использовать также для радиального движения теплозащитного экрана статора относительно конца рабочей лопатки, конструктор машины обладает большей свободой для того, чтобы иметь возможность регулировки зазора во время переходных процессов и в установившихся режимах.

Если, кроме того, подумать о том, что имеется возможность оказывать влияние на потоки охлаждающего воздуха и воздуха, теряемого из-за потерь, проходящего через ротор и окружающего детали ротора и статора, можно понять, что также имеется возможность активно управлять характеристикой саморегулирующегося устройства 20.

В рамках настоящего описания рассматривались различные сплавы с эффектом памяти, биметаллы и/или другие материалы в сравнении. Их изготовление и их установка в узле подробно не рассматривалась, поскольку они известны специалистам в области сплавов с эффектом памяти и биметаллам. Так, например, могут рассматриваться сплавы с эффектом памяти на основе NiTi в зоне горячих опор, чья допустимая рабочая температура достигает 200°С, если в газовой турбине в качестве охлаждающего воздуха используется вторичный воздух. Тройные высокотемпературные сплавы NiTiX и другие сплавы, которые в качестве элемента X содержат гафний Hf, палладий Pd и/или платину Pt, позволяют расширить диапазон рабочих температур до 800°С и выше. Разумеется, в рамках изобретения могут применяться также другие материалы/сплавы, если они имеют необходимые характеристики.

Список условных обозначений

Реферат

Турбомашина работает при повышенной рабочей температуре, со стационарными и вращающимися компонентами (12, 16), между которыми для предотвращения контакта предусмотрен зазор. Зазор в состоянии останова машины принимает первое значение, а в установившемся режиме машины принимает второе значение. Зазор во время переходного процесса от останова до установившегося режима в результате того, что различные компоненты вращаются с различной скоростью и имеют различные коэффициенты расширения, проходит через экстремальное значение на кривой. Предусмотрены компенсирующие средства (20) с нелинейным механизмом компенсации для уменьшения или компенсации экстремального значения зазора во время переходного процесса. Компенсирующие средства оказывают максимальное воздействие там, где зазор принимает экстремальное значение. Достигается увеличение коэффициента полезного действия. 11 з.п. ф-лы, 7 ил.

Комментарии