Керамический порошковый материал (варианты) и способ его изготовления - RU2462416C2

Код документа: RU2462416C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение в общем имеет отношение к керамическому порошковому материалу и способам его производства, а в частности к керамическому порошковому материалу из оксида алюминия (глинозема).

Предпосылки к созданию изобретения

Алюминийсодержащий (глиноземный) порошковый материал, в том числе гидратные глиноземы, глиноземы переходной фазы и высокотемпературной фазы, альфа-оксид алюминия, широко используют в различных областях промышленности, в том числе, среди прочего, в качестве наполнителей, а также исходных материалов для керамических изделий и абразивов. В некоторых областях промышленности, в том числе при изготовлении абразивов, может быть использован, например, порошковый материал в несвязанном состоянии, позволяющий получать материал для абразивной суспензии, абразивного гибкого инструмента или связанного абразивного изделия. Что касается абразивных суспензий, то особые разновидности суспензий используют для химико-механического полирования (СМР), когда абразивная суспензия имеет не только абразивные механические свойства, но и желательные химические свойства, содействующие механическому удалению (съему) материала с заготовки.

В других отраслях промышленности преимущественно используют глиноземный порошковый материал в качестве исходного материала для производства различных керамических изделий. Часто желательно производить спекание керамических изделий до необходимой плотности при ограниченном тепловом балансе, в том числе при ограничении максимальной температуры спекания и времени выдержки. Ограничения теплового баланса при обработке могут быть заданы, например, за счет ограничений температуры других компонентов в случае композита и за счет стоимости обработки. Однако специфические параметры тепловой обработки типично являются сбалансированными с учетом требуемой для специфического компонента степени спекания и сопутствующего уплотнения.

В свете изложенного, особенно желательным является создание керамического порошкового материала, содержащего частицы из оксида алюминия, который имеет свойства, предпочтительные для использования такого материала в различных областях промышленности, в том числе в таких, в которых требуются спеченные изделия, абразивы, такие как полировальные суспензии, и наполнители.

Технологии производства порошков из оксида алюминия являются хорошо разработанными. Среди прочего, известные специфические технологии позволяют формировать широкий диапазон морфологии порошков из оксида алюминия, имеющих специфические характеристики, такие как удельная поверхность (SSA), гранулометрический состав (распределение частиц по размерам), первичный размер частиц и вторичный размер частиц. Например, в одном из процессов используют исходный материал в виде соли для формирования порошкового материала из оксида алюминия, такой как раствор азотнокислого алюминия. В такой раствор может быть введена затравка для содействия преобразованию соли алюминия в конечную желательную кристаллическую фазу, такую как альфа-фаза оксида алюминия. Примеры такого подхода приведены, в частности, в патенте США 6,841,497 и в патенте США 7,078,010.

Как это показано в этих патентах, наноразмерный порошковый материал из альфа-оксида алюминия может быть успешно образован при помощи синтеза, основанного на использовании исходного материала в виде соли. Однако полученные за счет таких подходов морфологии и характеристики порошка являются несколько ограниченными. В соответствии с другими подходами используют высокотемпературную обработку предшественника альфа-оксида алюминия, такого как гидратный глинозем, в том числе бемит, в присутствии затравки, такой как затравка альфа-оксида алюминия. Такие подходы позволяют успешно формировать порошковый материал, содержащий альфа-оксид алюминия, для широкого диапазона применений, однако также имеющий ограниченные морфологии и характеристики частиц.

Сущность изобретения

В соответствии с первым вариантом осуществления настоящего изобретения предлагается керамический порошковый материал, который содержит частицы оксида алюминия, причем указанные частицы имеют удельную поверхность (SSA) не меньше чем 15 м2/г и не больше чем 75 м2/г и сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (i) средняя круглота не меньше чем 0.710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%, причем вогнутость представляет собой процент частиц из оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при контроле под просвечивающим электронным микроскопом (при ПЭМ контроле), причем вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы.

В соответствии со вторым вариантом осуществления настоящего изобретения предлагается керамический порошковый материал, который содержит частицы оксида алюминия, причем указанные частицы имеют средний первичный размер частиц больше чем 60 нм и меньше чем 135 нм, измеренный при ПЭМ контроле, и сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (i) средняя круглота не меньше чем 0.710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%, причем вогнутость представляет собой процент частиц из оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при ПЭМ контроле, при этом вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы.

В соответствии с еще одним вариантом предлагается керамический порошковый материал, который содержит частицы оксида алюминия, причем указанные частицы имеют средний первичный размер частиц не больше чем 135 нм, измеренный при ПЭМ контроле, вторичный размер частиц, характеризуемый при помощи d85 не меньше чем 150 нм, измеренный при помощи фотонно-корреляционной спектроскопии, и сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (i) средняя круглота не меньше чем 0.710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%, причем вогнутость представляет собой процент частиц из оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при ПЭМ контроле, при этом вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы.

В соответствии с еще одним вариантом предлагается керамический порошковый материал, который содержит частицы оксида алюминия, причем указанные частицы имеют удельную поверхность (SSA) не меньше чем 15 м2/г и не больше чем 75 м2/г, средний первичный размер частиц больше чем 60 нм и меньше чем 135 нм, измеренный при ПЭМ контроле, вторичный размер частиц, характеризуемый при помощи d85 не меньше чем 150 нм, измеренный при помощи фотонно-корреляционной спектроскопии, и сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (i) средняя круглота не меньше чем 0.710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%, причем вогнутость представляет собой процент частиц из оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при ПЭМ контроле, при этом вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы.

В соответствии с другим аспектом настоящего изобретения предлагается способ формирования керамического порошкового материала, который предусматривает введение содержащего частицы сыпучего порошка в камеру для термической обработки и осуществление горячего изостатического прессования (HIPing) сыпучего порошка. HIPing может быть осуществлено под давлением ориентировочно не меньше чем 0.1 ksi (кг на квадратный дюйм), причем указанные частицы индивидуально подвергают изостатическому прессованию, чтобы вызвать фазовое превращение сыпучего порошка.

В соответствии с дополнительными вариантами осуществления настоящего изобретения предлагается способ формирования керамического порошкового материала за счет комбинирования предшественника оксида алюминия с затравкой, при содержании затравки ориентировочно не меньше чем 0.1 вес.%, в пересчете на суммарный вес предшественника оксида алюминия и затравки. При продолжении обработки производят преобразование предшественника оксида алюминия в частицы из альфа-оксида алюминия за счет термической обработки. Частицы альфа-оксида алюминия могут иметь удельную поверхность (SSA) не меньше чем 15 м2/г и сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (1) средняя круглота не меньше чем 0.710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%, причем вогнутость представляет собой процент частиц из альфа-оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при ПЭМ контроле, причем вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы. В соответствии с указанным способом, предшественник оксида алюминия преимущественно может быть образован бемитом. Затравкой может быть затравка из альфа-оксида алюминия.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показана последовательность операций способа в соответствии с настоящим изобретением.

На фиг.2 и 3 показаны РЭМ фотоснимки спеченного порошкового материала из альфа-оксида алюминия, полученного в сравнительном примере.

На фиг.4 и 5 показаны РЭМ фотоснимки порошка из альфа-оксида алюминия, подвергнутого HIPing после кальцинирования (обжига), в соответствии с одним из вариантов настоящего изобретения.

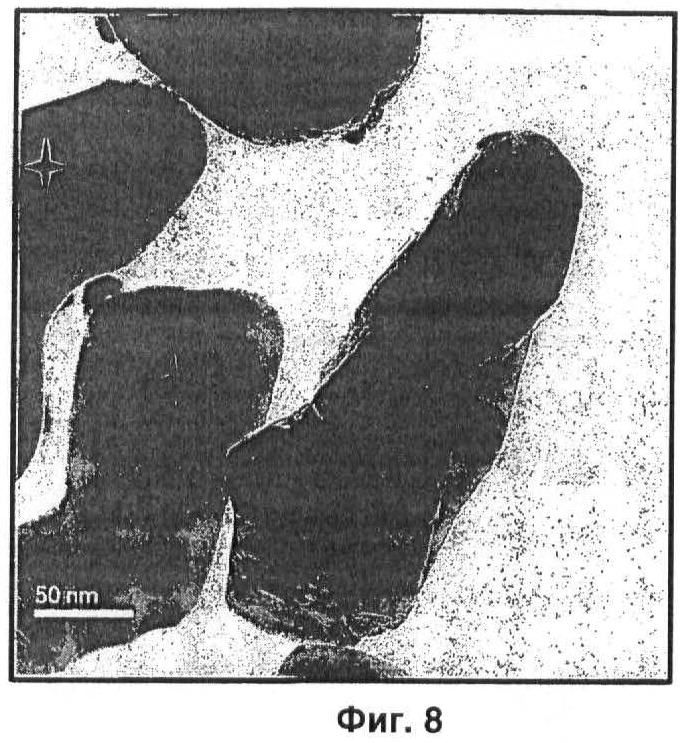

На фиг.6-11 показаны ПЭМ фотоснимки имеющегося в продаже нанопорошка из оксида алюминия фирмы Taimicron.

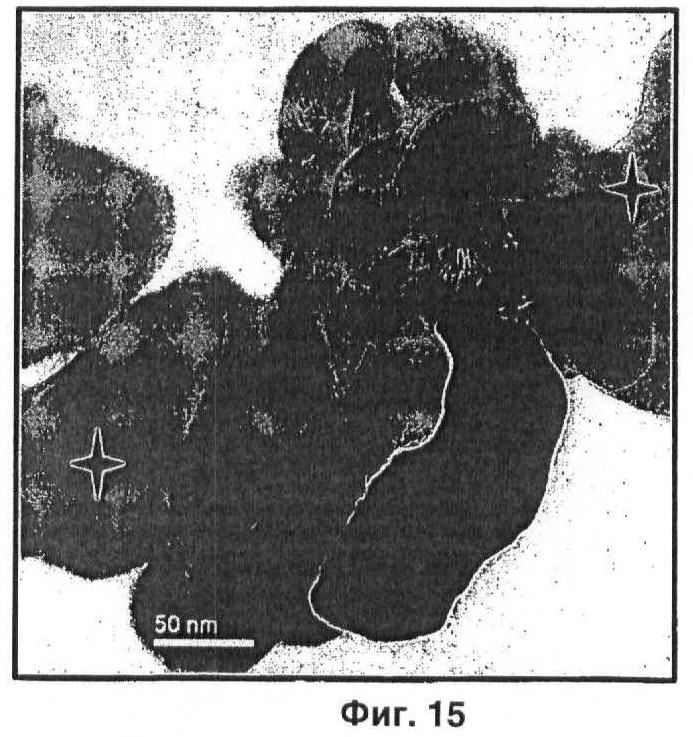

На фиг.12-15 показаны ПЭМ фотоснимки имеющегося в продаже нанопорошка из оксида алюминия фирмы Sumitomo.

На фиг.16-25 показаны ПЭМ фотоснимки керамического порошкового материала в соответствии с одним из вариантов настоящего изобретения.

На фиг.26 показана зависимость температуры преобразования от уровня затравки в соответствии с одним из вариантов настоящего изобретения.

Подробное описание изобретения

Обратимся теперь к рассмотрению фиг.1, на которой показано, что, в соответствии с одним из вариантов настоящего изобретения, обработку начинают в операции 101 с объединения исходного порошка, а главным образом алюминийсодержащего порошка, с затравкой. Исходным порошком может быть порошковый материал из гидратного оксида алюминия. Как правило, такой порошковый материал содержит гидратный оксид алюминия в соответствии с формулой: Al(ОН)aOb, где 0

Порошковые материалы из гидратного оксида алюминия могут содержать гидроксиды алюминия, такие как АТН (тригидроксид алюминия), в минеральных формах известные как гиббсит, бейерит или боксит, или могут содержать моногидрат оксид алюминия, известный также как бемит. Такие гидроксиды алюминия могут образовывать порошковый материал из гидратного оксида алюминия, который является особенно полезным.

В специфическом варианте, когда а равно единице (1) в общей формуле Al(ОН)aOb, где 0<а≤3 и b=(3-а)/2, тогда порошковый материал из гидратного оксида алюминия соответствует бемиту. В более общей форме, используемый здесь термин "бемит" относится к гидратным оксидам алюминия, которые включают в себя минеральный бемит, типично Al2O3·H2O, имеющий содержание воды около 15%, а также псевдобемит, имеющий содержание воды больше чем 15%, например от 20% до 38 вес.%. Как таковой, термин "бемит" используют здесь для обозначения гидратов оксида алюминия, имеющих содержание воды от 15% до 38%, например содержание воды от 15% до 30% по весу. Следует иметь в виду, что бемит (в том числе и псевдобемит) имеет специфическую и идентифицируемую кристаллическую структуру и, следовательно, дает уникальную дифракционную картину, и как таковой, имеет отличие от других алюминийсодержащих материалов, в том числе от других гидратных алюминийсодержащих материалов.

Бемит может быть получен за счет обработки алюминийсодержащих минералов, таких как алюминийсодержащий предшественник, при помощи затравливания, чтобы получить желательную морфологию и характеристики частиц. Частицы из гидратного оксида алюминия, полученные за счет процесса затравливания, особенно хорошо подходят для формирования агломератов из обработанного гидратного оксида алюминия, как это описано далее более подробно. Такая обработка с затравливанием преимущественно позволяет получать желательные морфологии частиц, причем частицы, образованные с использованием таких процессов, могут быть дополнительно обработаны без их извлечения из раствора, такого как раствор, в котором они были первоначально (in situ) образованы.

Обратимся теперь к рассмотрению деталей процессов, при помощи которых может быть образован затравленный алюминийсодержащий порошковый материал и в которых типично предшественник алюминийсодержащего материала, содержащий такие минералы, как гиббсит и бейерит, подвергают гидротермической обработке, описанной в целом в патенте США 4,797,139, который включен в данное описание в качестве ссылки. Более конкретно, порошковый материал может быть образован за счет комбинирования (объединения) предшественника и затравки (имеющей желательную кристаллическую фазу и состав, такой как бемитная затравка) в суспензии, за счет термообработки суспензии (альтернативно, в виде золя или взвеси), чтобы вызвать преобразование исходного материала в композицию затравки (в данном случае в бемит). Затравка образует шаблон для кристаллического преобразования и роста предшественника. Нагревание обычно проводят в автогенной среде, то есть в автоклаве, так что повышенное давление создается во время обработки. Величину рН суспензии обычно выбирают из значений меньше чем 7 или больше чем 8, причем бемитный затравочный материал имеет размер частиц ориентировочно меньше чем 0.5 мкм, преимущественно, меньше чем 100 нм, а предпочтительнее, меньше чем 10 нм. В том случае, когда происходит агломерация частиц затравки, указанный размер частиц относится к размеру первичных частиц. Как правило, содержание частиц затравки составляет ориентировочно больше чем 1% от веса бемитного предшественника, а типично по меньшей мере 2 вес.%, например от 2 до 40 вес.%, типично от 5 до 15 вес.% (в пересчете на Al2O3). Содержание материала предшественника (в процентах сухого остатка) типично составляет от 60% до 98%, а преимущественно от 85% до 95%.

Нагревание проводят при температуре ориентировочно больше чем 100°С, например ориентировочно больше чем 120°С или даже ориентировочно больше чем 130°С. В соответствии с одним из вариантов, температура обработки составляет больше чем 150°С. Обычно температура обработки составляет меньше чем 300°С. например, ориентировочно меньше чем 250°С. Обработку обычно проводят в автоклаве при повышенном давлении, например, в диапазоне ориентировочно от 1×105 Н/м2 до 8.5×106 Н/м2. В соответствии с одним из примеров, давление возникает автогенно и типично составляет около 2×105 Н/м2.

Альтернативно, исходный порошок может быть получен от одной из фирм-производителей. Например, могут быть использованы имеющиеся в продаже бемитные порошки фирмы Saint-Gobain Abrasives, Inc или Sasol, Inc.

Как уже было указано здесь выше, обработку типично начинают с комбинирования исходного материала из оксида алюминия с затравкой в операции 101. Затравка преимущественно является кристаллическим порошком, что способствует фазовому превращению алюминийсодержащего исходного материала в конечный порошковый материал желательной фазы, часто в альфа-оксид алюминия. В этом отношении, затравка может быть образована главным образом из альфа-оксида алюминия, например, может содержать ориентировочно не меньше чем 95 вес.% альфа-оксида алюминия, или даже может быть целиком образована главным образом из альфа-оксида алюминия. Затравка типично присутствует в количестве ориентировочно не меньше чем 0.1% от суммарного веса исходного материала из оксида алюминия и затравки. Часто могут быть использованы более высокие содержания затравки, например, ориентировочно не меньше чем 0.25 вес.%, ориентировочно не меньше чем 0.5 вес.%, ориентировочно не меньше чем 1.0 вес.%, ориентировочно не меньше чем 2.0 вес.% или ориентировочно не меньше чем 3.0 вес.%. Могут быть использованы и более высокие содержания затравки, например, ориентировочно не меньше чем 5.0 вес.%, ориентировочно не меньше чем 7.5 вес.% или не меньше чем 10.0 вес.%. Типично, верхнее предельное содержание затравки составляет около 40 вес.%, например, ориентировочно не меньше чем 30 вес.%. Затравка преимущественно имеет малый средний размер частиц (d50), например, средний размер частиц ориентировочно не больше чем 200 нм, ориентировочно не больше чем 150 нм или не больше чем 100 нм. Затравка может иметь даже еще меньший средний размер частиц, например, ориентировочно не больше чем 50 нм или даже ориентировочно не больше чем 40 нм.

Алюминийсодержащий исходный материал обычно имеет средний размер частиц d50 ориентировочно не больше чем 200 нм, например, ориентировочно не больше чем 150 нм или не больше чем 100 нм. В специфических вариантах преимущественно используют еще более мелкий алюминийсодержащий исходный материал, имеющий средний размер частиц ориентировочно не больше чем 90 нм, ориентировочно не больше чем 75 нм или даже ориентировочно не больше чем 65 нм.

Комбинация алюминийсодержащего исходного материала и затравки может быть образована в водной форме, так что алюминийсодержащий исходный материал и затравка образуют водную дисперсию в виде золя. После объединения алюминийсодержащего исходного материала с затравкой в операции 101 объединенный материал типично подвергают процессу 111 фазового превращения. Однако, ранее осуществления фазового превращения в процессе 111, объединенный материал, особенно если он находится в виде золя, может быть подвергнут операции 103 сушки с последующим дроблением и просеиванием в операции 105, если это необходимо. Сушка может быть осуществлена, например, в печи при температуре в диапазоне от 50 до 100°С или в барабанной сушилке с получением хлопьев.

Фазовое превращение в процессе 111 осуществляют с использованием нескольких операций, в том числе при кальцинировании в операции 107 и HIPing в операции 109. Кальцинирование (обжиг) может быть осуществлено в печи при температуре ориентировочно не меньше чем 300°С, например, ориентировочно не меньше чем 400°С. Типично, температуру кальцинирования выбирают так, чтобы вызвать превращение алюминийсодержащего исходного материала в переходную форму оксида алюминия, которая содержит гамма-, дельта- и тета-фазы. Таким образом, высокие температуры около 950°С и выше типично не используют для процесса кальцинирования, чтобы исключить частичное или полное превращение в высокотемпературную форму оксида алюминия, то есть в альфа-оксид алюминия. Типичное время кальцинирования обычно составляет ориентировочно больше чем 15 минут, например, ориентировочно не меньше чем 0.5 часа или ориентировочно не меньше чем 1.0 час.

После осуществления кальцинирования в операции 107 полученный материал преимущественно представляет собой переходную форму оксида алюминия, как уже было указано здесь выше, и образует сыпучий порошок. При необходимости может быть осуществлено легкое дробление или механическое встряхивание, чтобы разрушить любые возможные слабо связанные агрегаты, полученные за счет операции кальцинирования, чтобы получить сыпучий порошок, главным образом образованный из индивидуальных частиц. Фазовое превращение в процессе 111 может быть продолжено за счет HIPing в операции 109. В отличие от обычного HIPing, в соответствии со специфическим аспектом варианта осуществления настоящего изобретения, HIPing проводят для сыпучего порошка. В известных технологиях HIPing проводят для того, чтобы образовать имеющие высокую плотность керамические изделия, по одному из нескольких технологических маршрутов. Например, сырые или частично спеченные керамические заготовки могут быть капсулированы в газовой и/или жидкостной непроницаемой мембране, называемой "оболочкой". Капсулированную заготовку затем подвергают воздействию высокой температуры и высокого давления, чтобы получить керамическое изделие с высокой плотностью. Альтернативно, HIPing проводят в две операции, в первой из которых керамическую сырую заготовку сначала подвергают обжигу, чтобы преобразовать сырую заготовку в керамическую заготовку с полностью закрытой пористостью. Затем обожженную заготовку, имеющую закрытую пористость, подвергают воздействию высокой температуры и высокого давления (проводят HIPing) в газовой или жидкой среде, чтобы произвести полное преобразование заготовки в изделие, имеющее высокую плотность, которая часто составляет около 99% теоретической плотности и выше.

В отличие от этого, операцию 109 HIPing обычно проводят для сыпучего порошка, а не для керамической заготовки, которую помещают в оболочку или которую подвергают предварительному обжигу. За счет операции HIPing индивидуальные частицы подвергаются изостатическому прессованию, причем эта операция преимущественно добавляет энергию в процесс фазового превращения. За счет этого превращение переходного оксида алюминия, образованного при обжиге в операции 107, в альфа-оксид алюминия преимущественно может быть осуществлено при сравнительно низких температурах. Например, HIPing может быть осуществлено при температуре ориентировочно не меньше чем 300°С, например, при температуре ориентировочно не меньше чем 400°С, ориентировочно не меньше чем 450°С или ориентировочно не меньше чем 500°С. Температуры могут быть и несколько выше, например, не меньше чем 600°С, не меньше чем 700°С или не меньше чем 800°С. Как правило, температуры HIPing существенно ниже тех, которые используют в процессах фазового превращения, проводимых при атмосферном давлении, которые часто составляют около 1100°С и выше, например, около 1200°С. Приложение давления, в дополнение к тепловой энергии, позволяет осуществлять фазовое превращение в альфа-оксид алюминия при температурах, которые ориентировочно по меньшей мере на 50°С, по меньшей мере на 100°С или даже на 150°С меньше, чем температуры, которые требуются для этого фазового превращения при атмосферном давлении.

Как правило, при HIPing используют давления ориентировочно не меньше чем 0.1 ksi, например, ориентировочно не меньше чем 0.25 ksi, ориентировочно не меньше чем 0.5 ksi или ориентировочно не меньше чем 1.0 ksi. Для содействия фазовому превращению могут быть использованы и более высокие давления, позволяющие дополнительно понизить температуру обработки, например, ориентировочно не меньше чем 2.0 ksi, ориентировочно не меньше чем 3.0 ksi или даже ориентировочно не меньше чем 5.0 ksi. В некоторых процессах могут быть использованы еще более высокие давления, позволяющие получать порошковые материалы с еще более высокой плотностью, например, ориентировочно не меньше чем 10 ksi или даже ориентировочно не меньше чем 20 или 25 ksi.

В то время как приведенное описание было сделано в связи с последовательным технологическим маршрутом, в котором кальцинирование в операции 107 проводят для того, чтобы образовать оксид алюминия переходной фазы ранее HIPing, следует иметь в виду, что операция кальцинирования может быть опущена, а объединенные исходный материал из оксида алюминия и затравка могут быть непосредственно направлены на HIPing. Однако за счет указанной последовательной обработки получают особенно желательные порошковые материалы из альфа-оксида алюминия.

После охлаждения, проводимого по завершении процесса HIPing, полученный порошковый материал, прошедший фазовое превращение, может быть направлен на дальнейшую обработку. Было обнаружено, что после проведения HIPing, полученный порошковый материал, прошедший фазовое превращение, имеет узкие шейки между индивидуальными частицами, которые легко могут быть разорваны за счет легкого измельчения, проводимого, например, в шаровой мельнице, жерновой мельнице или в струйной мельнице. Альтернативно или дополнительно, обработка в операции 113 может предусматривать просеивание порошка. Кроме того, обработка может предусматривать повторное образование дисперсии порошкового материала в водной или не водной среде. Такая дисперсия может быть особенно желательной в контексте полирования, когда используют суспензию для полирования или СМР.

После фазового превращения в порошковый материал из альфа-оксида алюминия и после любой возможной желательной обработки, анализ порошкового материала позволяет выявить особые морфологические и другие характеристики. Особо следует отметить, что керамический порошковый материал имеет хорошую сферичность измеренную при помощи по меньшей мере средней круглоты или вогнутости. Средняя круглота может быть определена при помощи корреляционного анализа круглоты изображения. В соответствии с одним из вариантов, средняя круглота составляет ориентировочно не меньше чем 0.710, например, ориентировочно не меньше чем 0.720 или ориентировочно не меньше чем 0.730. В специфических вариантах средняя круглота может составлять не меньше чем 0.740.

Альтернативно или дополнительно, сферичность может быть охарактеризована при помощи вогнутости. Используемый здесь термин "вогнутость" представляет собой процент частиц из оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 порошкового материала, что определяют при помощи просвечивающей электронной микроскопии (ПЭВ). Отметим, что вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы. Было обнаружено, что специфические варианты керамического порошкового материала имеют вогнутость меньше чем 15%, например, меньше чем 10% или даже не меньше чем (вероятно, должно быть "меньше чем" - Прим. переводчика) 5%. В самом деле, специфические варианты имеют измеренную вогнутость не больше чем 3%, например, не больше чем 2%.

Кроме того, частицы из оксида алюминия, образующие керамический порошковый материал, могут иметь удельную поверхность (SSA), измеренную при помощи BET анализа. В частности, для измерений SSA проводят дегазирование и сушку при 250°С в течение 0.5 часа, а затем BET анализ с одной азотной точкой на устройстве Quantichrome Quantisorb, модель 1983 года.

В соответствии с различными вариантами, SSA составляет ориентировочно не меньше чем 15 м2/г. Как правило, верхний предел SSA составляет ориентировочно не больше чем 75 м2/г, например, ориентировочно не больше чем 60 м2/г, ориентировочно не больше чем 50 м2/г или не больше чем 40 м2/г. Более того, (верхний предел) SSA может быть еще меньше, например, ориентировочно не больше чем 30 м2/г.

Как уже было указано здесь выше, керамический порошковый материал обычно образован частицами из альфа-оксида алюминия. Глиноземные порошковые материалы могут быть по существу образованы частицами из альфа-оксида алюминия. Специфические варианты (материала) главным образом образованы частицами из альфа-оксида алюминия, например, содержат по меньшей мере около 85 вес.%, по меньшей мере около 90 вес.% или по меньшей мере около 95 вес.% альфа-фазы оксида алюминия, или даже главным образом образованы из альфа-фазы оксида алюминия, если пренебречь незначительными разновидностями не альфа-фазы оксида алюминия, такими как следы примесей. Частицы из альфа-оксида алюминия, образующие керамический порошковый материал, преимущественно являются однокристаллическими. Таким образом, спектроскопический анализ показывает, что индивидуальные частицы образованы из однокристаллического альфа-оксида алюминия, что может быть желательным для специфических применений.

Кроме того, частицы из оксида алюминия могут быть охарактеризованы при помощи первичного размера частиц и вторичного размера частиц. Проведенный ПЭВ анализ показывает, что варианты (материала) имеют первичный размер частиц ориентировочно больше чем 60 нм. Некоторые варианты могут иметь ограниченный (сверху) первичный размер частиц, например, ориентировочно не больше чем 135 нм или не больше чем 125 нм. Более того, средний первичный размер частиц может составлять ориентировочно не больше чем 110 нм, например, ориентировочно не больше чем 100 нм. Кроме того, в некоторых вариантах настоящего изобретения предлагается еще более мелкий порошковый материал, имеющий средний первичный размер частиц ориентировочно не больше чем 90 нм, например, ориентировочно не больше чем 80 нм, 70 нм или даже не больше чем 60 нм.

Вторичный размер частиц может быть охарактеризован при помощи фотонно-корреляционной спектроскопии. Варианты (материала) имеют вторичный размер частиц, характеризуемый при помощи d85, который составляет ориентировочно не меньше чем 150 нм, например, не меньше чем 155 нм. Некоторые варианты имеют большие значения d85, например, ориентировочно не меньше чем 170 или ориентировочно не меньше чем 180 нм. Вторичный размер частиц может быть дополнительно охарактеризован при помощи обычного измерения вторичного размера частиц. Некоторые варианты могут иметь d50 ориентировочно не больше чем 135 нм, например, ориентировочно не больше чем 120 нм или не больше чем 100 нм.

ПРИМЕРЫ

Пример 1

В примере 1 показано влияние температуры и давления на преобразование посеянного (затравленного) алюминийсодержащего исходного материала в виде бемита. Сначала образуют золь оксида алюминия за счет перемешивания 100 г бемита Disperal фирмы Sasol Corporation с 700 мл воды с затравкой 5% альфа-оксида алюминия, имеющей кристаллический размер частиц 0.02 мкм, полученной за счет измельчения в горизонтальной шаровой мельнице частиц альфа-оксида алюминия с размером 0.5 мкм, и с 3% азотной кислоты от веса бемита. Образец затем был помещен в сушильную печь при 80°С на ночь. Вместо этого может быть использована барабанная сушилка, образующая хлопья. Сухой материал подвергают обжигу в камерной печи при 500°С в течение двух часов, чтобы получить переходную фазу оксида алюминия, имеющую открытую структуру, то есть сыпучий порошковый материал, имеющий ограниченное количество шеек, соединяющих частицы. Материал затем подвергают HIPing обработке, чтобы получить порошок альфа-оксида алюминия. В приведенной ниже Таблице 1 показано влияние комбинаций температуры и давления на фазовое превращение сыпучего порошка при HIPing обработке. Затем проводят рентгенографический анализ (XRD) образца из альфа-оксида алюминия при следующих условиях: напряжение 45 кВ, ток 40 мА, размер шага philips 0.2, удержание 1 с, 5-80° два-тета.

В таблице: Ambient - давление окружающей среды

Было проведено сравнение образца 9 (давление HIPing) с сопоставительным образцом 19, в котором тот же самый посеянный бемитный исходный материал подвергался фазовому превращению под давлением окружающей среды. На фиг.2 и 3 приведены РЭМ микроснимки для образца 19 с фазовым превращением под давлением окружающей среды и обжигом при 1050°С. В отличие от этого, на фиг.4 и 5 приведены РЭМ микроснимки для образца 9, образованного при более низкой температуре 900°С и под давлением 1 ksi. Сравнение фиг.2 и 3 с фиг.4 и 5 показывает, что фазовое превращение под давлением окружающей среды ведет к получению частиц, частично связанных шейками, которые трудно измельчать, и которые имеют морфологические характеристики, типичные для активного измельчения. Процесс HIPing с использованием давления способствует образованию очень открытой структуры и сводит к минимуму шейки в порошке, полученном после фазового превращения, так что этот порошок легко измельчать и он обычно сохраняет морфологию индивидуальных частиц после измельчения.

Пример 2

В примере 2 был проведен анализ сферичности порошка. Как уже было указано здесь выше, сферичность может быть охарактеризована вогнутостью. Вогнутость представляет собой процент частиц для выборки, которая содержит по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 порошкового материала при ПЭМ контроле, причем вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы. На фиг.6-11 показан известный наноразмерный порошок из альфа-оксида алюминия фирмы Taimicron. Отмеченные частицы представляют собой частицы, которые имеют требуемую вогнутость, чтобы можно было считать их вогнутыми частицами. На основании анализа образца, показанного на фиг.6-11, было обнаружено, что порошок Taimicron имеет вогнутость 39.2%. На фиг.12-15 показаны ПЭМ фотоснимки второго известного порошка фирмы Sumitomo (торговая марка АКР700). Было обнаружено, что порошок Sumitomo имеет вогнутость 25.5%. Можно полагать, что этот специфический образец получен за счет обработки на базе нитратной соли, как это описано в патенте США 7,078,010.

Разительный контраст с известными порошками имеют описанные здесь выше наноразмерные порошки из оксида алюминия. На фиг.16-25 показаны ПЭМ фотоснимки приведенных здесь вариантов (порошков), где видны главным образом сферические частицы. Было обнаружено, что порошковый материал в соответствии с показанными вариантами имеет вогнутость 1.2%.

Пример 3

В примере 3 показано влияние затравки на минимальную температуру превращения, которая требуется для превращения посеянного бемита в альфа-оксид алюминия. Первый гель оксида алюминия был приготовлен за счет перемешивания 100 г бемита Disperal (d50=0.08 мкм) с 700 мл воды, с 3% азотной кислоты от веса бемита. Второй гель был приготовлен с той же пропорцией, но с использованием более мелкого бемита Р2 (d50=0.05 мкм). Уровни затравки (вес.%) в функции пиковой температуры (°С), которые требуются для превращения посеянного бемита в альфа-фазу, показаны на фиг.26, где альфа-превращение определяли при помощи дифференциального термического анализа. На фиг.26 показано, что более мелкая дисперсия, соответствующая предшественнику Р2 альфа-оксида алюминия, позволяет осуществлять преобразование из бемита в альфа-оксид алюминия при сравнительно более низких температурах, чем для бемита Disperal.

Пример 4

В примере 4 показано воздействие комбинации температуры и давления на фазовое превращение порошкового материала. В этом случае гель оксид алюминия был приготовлен за счет перемешивания 100 г использованного здесь выше Р2 бемита фирмы Sasol с 700 мл воды с 10% затравки из альфа-оксид алюминия, имеющей кристаллический размер 0.02 мкм, с 3% азотной кислоты от веса бемита. Затем образец был помещен в сушильную печь при 80°С на ночь. Сухой материал подвергают обжигу в камерной печи при 500°С в течение двух часов, чтобы преобразовать материал в переходную фазу оксида алюминия, имеющую открытую структуру с ограниченными шейками. После этого производили обработку материала при различных температурах и изостатических давлениях.

Ниже в Таблице 2 показано влияние комбинации температуры и давления на фазовое превращение, характеризуемое удельной поверхностью и плотностью конечного продукта.

Пример 5

В примере 5 было проведено измерение средней круглоты различных образцов 1-4 и сравнительных образцов. Полученные результаты сведены в приведенную ниже Таблицу 3. Среднюю круглоту измеряли при помощи корреляционного анализа круглоты изображения, в соответствии с формулой 4*pi*AREA/((PERIMETER)^0.5). Так как периметр объекта возрастает в круговой пропорции от его AREA (площади), то величина стационарно ориентировочно равна 1.0, если же периметр возрастает быстрее, чем площадь, например, для объектов неправильной формы, то величина снижается. В частности, среднюю круглоту определяли с использованием программы Simple PCI версия 5.3.1.091305 фирмы Compix Inc. Изображения образцов получали при помощи ПЭВ и вводили их по одному в программное обеспечение. Программное обеспечение калибровали при помощи микронной линейки на ПЭВ изображении. После открытия каждого изображения в программе SimplePCI регистрирует другую информацию относительно изображения, а самое важное ширину и высоту изображения в пикселях (в элементах изображения). Эта информация используется в программном обеспечении для оценки средней круглоты в соответствии с приведенной выше формулой.

Обычно используют несколько изображений одного образца. В меню редактирования "edit" можно вручную пером очерчивать контур каждой частицы. Используют только те частицы, которые полностью входят в границы изображения. С учетом природы ПЭВ изображения, частицы иногда могут иметь "перекрытие". В этих случаях для измерений используют только те частицы, которые полностью видны и не имеют касаний с другими частицами.

После очерчивания частиц, которые отвечают указанным здесь выше критериям, программа выполняет команду заливки отверстий "fill holes", в результате чего получают изображения оконтуренных частиц без отверстий. После этого могут быть выполнены измерения. Программа предлагает меню параметров измерения.

Как это можно понять из приведенного выше описания вариантов настоящего изобретения, предлагается порошковый материал из оксида алюминия, который имеет особую морфологию, характеризуемую, например, круглотой, вогнутостью, удельной поверхностью и первичным и вторичным размерами частиц, а также композицией, имеющей повышенные уровни альфа-оксида алюминия. Кроме того, была получена дополнительная информация относительно порошкового материала, описанного в патенте США US 6,841,497. Этот порошковый материал имеет значительно более низкие пропорции альфа-оксида алюминия для частиц размером менее 60 нм. Можно полагать, что такие мелкие частицы содержат, самое большее, 80 вес.% альфа-оксида алюминия. Кроме того, такое низкое процентное содержание альфа-оксида алюминия приводит к пониженной круглоте и повышенной вогнутости, что показал ПЭВ анализ.

Несмотря на то что были описаны специфические варианты осуществления изобретения, совершенно ясно, что в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

Реферат

Керамический порошковый материал содержит частицы из оксида алюминия. Указанные частицы имеют удельную поверхность (SSA) не меньше чем 15 м2/г и не больше чем 75 м2/г и сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (i) средняя круглота не меньше чем 0,710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%. Вогнутость представляет собой процент частиц из оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при ПЭМ контроле, причем вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы. Частицы оксида алюминия получены термической обработкой, включающей горячее изостатическое прессование (HIPing) сыпучего порошка под давлением ориентировочно не меньше чем 0,1 ksi и при температуре не меньше чем 300°С. Техническим результатом изобретения является создание керамического порошкового материала, содержащего частицы из оксида алюминия, для использования в качестве абразивов и наполнителей с необходимой плотностью при ограниченных тепловом балансе, максимальной температуре спекания, времени выдержки. 6 н. и 10 з.п. ф-лы, 26 ил., 3 табл., 5 пр.

Формула

комбинирование предшественника оксида алюминия с затравкой из альфа оксида алюминия, причем содержание затравки из альфа оксида алюминия составляет не меньше чем 0,1% от суммарного веса предшественника оксида алюминия и затравки из альфа оксида алюминия;

преобразование предшественника оксида алюминия в частицы альфа оксида алюминия путем термообработки, включая горячее изостатическое прессование (HIPing) под давлением ориентировочно не меньше чем 0,1 ksi и при температуре не меньше чем 300°С;

причем частицы альфа оксида алюминия имеют удельную поверхность (SSA) не меньше чем 15 м2/г, частицы имеют средний первичный размер частиц не больше чем 135 нм, измеренный при ПЭМ контроле, и

причем частицы альфа оксида алюминия имеют сферичность, измеренную при помощи по меньшей мере одного показателя, выбранного из группы, в которую входят (i) средняя круглота не меньше чем 0,710, измеренная при помощи корреляционного анализа круглоты изображения, и (ii) вогнутость меньше чем 20%, причем вогнутость представляет собой процент частиц из альфа оксида алюминия для выборки, содержащей по меньшей мере 100 частиц, которые имеют вогнутый внешний периферийный участок, который тянется на расстояние не меньше чем 10% d50 при контроле под просвечивающим электронным микроскопом, причем вогнутый внешний периферийный участок имеет отрицательный радиус кривизны, если смотреть изнутри частицы.

введение сыпучего порошка в камеру для термической обработки, причем сыпучий порошок содержит частицы предшественника оксида алюминия; и

горячее изостатическое прессование (HIPing) сыпучего порошка под давлением ориентировочно не меньше чем 0,1 ksi, чтобы осуществить фазовое превращение сыпучего порошка в альфа оксид алюминия.

Документы, цитированные в отчёте о поиске

Способ получения порошкообразной альфа-окиси алюминия

Комментарии