Способ получения керамических пигментов на основе алюмомагнезиальной шпинели - RU2580343C1

Код документа: RU2580343C1

Чертежи

Описание

Изобретение относится к технологии производства керамических пигментов и может быть использовано в составе надглазурных и подглазурных красок для строительных, керамических и фарфоровых изделий.

Известен способ получения розового пигмента на основе магнезиальной шпинели, заключающийся в том, что в качестве исходных компонентов используют оксиды магния и алюминия, полученные из аммиачных квасцов, предварительно прокаленных и тщательно промытых. Розовый цвет достигается частичным замещением оксида алюминия оксидом хрома. Обжиг проводят в печи при температуре 1300°C в течение 0.5 часа в окислительной среде. В качестве минерализаторов используют борную кислоту и карбонаты натрия и калия [Масленникова Г.Н., Пищ И.В. Керамические пигменты. М.: ООО РИФ «Стройматериалы», 2009. - 224 с]. Недостатком данного способа является длительный процесс получения пигментов, связанный со значительными энергозатратами. Кроме того, очень большое выделение ядовитых газов (SO2, NH3) в результате разложения аммиачных квасцов требует дополнительных затрат для обеспечения техники безопасности. Присутствует дополнительная стадия отмывки компонентов шихты.

Другой способ получения керамического пигмента заключается в приготовлении смеси из оксида алюминия, красителя, сульфата магния, магния, алюминия, борной кислоты, ее прессовании при давлении, нагреве при 650-750°C с последующей термообработкой в режиме СВС, измельчении готового продукта. В качестве красителей используют соли и оксиды переходных металлов [SU 1823862, 1993]. Недостатком данного способа является сложная технология, связанная с прессованием шихты. Кроме того, в составе шихты используется порошок магния, при сгорании которого выделяется большое количество тепла и световой энергии. Вследствие высокой химической активности магния, работа с ним сопряжена с повышенной опасностью. С сильными окислителями он реагирует со взрывом и может гореть даже в углекислом газе.

Существует способ получения керамического пигмента [RU 2305075, 2007], который заключается в приготовлении смеси из оксида алюминия, оксида кобальта, оксида цинка и алюминия, помещении ее в сетку из нержавеющей стали, подогреве шихты до 500°C и термосинтезе пигмента в режиме послойного горения в условиях естественной фильтрации. Недостатком данного способа является предварительный прогрев шихты до 500°C, что связано с дополнительными энергозатратами. Пигменты, полученные по этому способу, имеют только сине-голубую окраску.

Наиболее близким к заявляемому изобретению является способ получения керамического пигмента [RU 2121463, 1998]. Способ заключается в измельчении и тщательном перемешивании шихты, состоящей из оксида алюминия, порошкообразного алюминия, борной кислоты, красителя, азотнокислого магния и оксида магния, воспламенении от электрозапала с помощью термитной шашки или навески алюмомагниевого сплава, термосинтезе пигмента в режиме горения. При термосинтезе пламя охватывает весь образец (объемное горение или тепловой взрыв) и в течение 2-30 мин в зависимости от размера образца происходит синтез керамического пигмента. После охлаждения до комнатной температуры полученный пигмент измельчают до размера частиц менее 10 мкм.

Недостатком данного способа является применение термитной шашки, загрязняющей получаемый продукт, что соответственно связано с потерями материала при его очистке. Кроме того, часть составов содержит незначительное количество оксида магния, даже с учетом разложения азотнокислого магния, что, вследствие уменьшения синтезированной алюмомагнезиальной шпинели, приводит к снижению термостойкости пигментов. Это нежелательно при их использовании для окраски фарфоровых изделий, имеющих высокие температуры отжига. При осуществлении синтеза в режиме объемного горения (теплового взрыва) возможно недореагирование компонентов шихты, что влияет на свойства получаемых пигментов.

Целью настоящего изобретения является упрощение технологии получения керамических пигментов, расширении их цветовой палитры и снижение энергозатрат при их синтезе.

Поставленная цель достигается тем, что готовят шихту, содержащую оксид алюминия, порошкообразный алюминий, оксид магния, азотнокислый магний, краситель и бор при следующем соотношении компонентов, мас. %:

В качестве красителей, наряду с оксидами переходных металлов, возможно использование их солей, например нитратов, карбонатов, сульфатов, ацетатов, оксалатов и др.

Способ синтеза пигментов осуществляют следующим образом.

В экспериментально подобранных соотношениях порошкообразные компоненты шихты тщательно перемешивают, полученную смесь засыпают в стакан из нержавеющей стали. Поджиг шихты осуществляют от электроспирали или от поджигающей таблетки Ni+Al (50 ат. % Al), помещенных с торца образца. После использования поджигающая таблетка легко удаляется, не загрязняя продукта. Так как шихта имеет насыпную плотность, то синтез протекает в режиме послойного горения в условиях естественной фильтрации.

Для синтеза пигментов на основе алюмомагнезиальной шпинели, наряду с порошком алюминия, в качестве энергетической добавки используют порошок бора. При локальном инициировании СВС процесса синтез пигментов начинается с реакции окисления бора по уравнению:

4B+3O2=2B2O3+2515,7 кДж

Значительное количество выделившегося тепла разогревает смесь до температуры окисления алюминия:

4Al+3O2=2Al2O3+3350 кДж

Использование в качестве хромофоров разлагаемых солей переходных металлов и (или) их оксидов способствует протеканию алюмотермических реакций:

MeO+2Al+O2=Al2O3+Me

2Me2O3+8Al+3O2=4Me+4Al2O3, где Me - металл.

В результате экзотермического окисления алюминия также выделяется большое количество тепла и происходит разогрев исходных компонентов до температур свыше 1000°C, при которых начинается процесс синтеза шпинелей:

MgO+Al2O3=MgAl2O4

MeO+Al2O3=MeAl2O4,

где Me - металл (Со2+, Cr2+, Cr3+, Fe2+, Fe3+, Mn2+, Mn3+, Zn2+ и др.)

Бор в процессе окисления играет двойную роль. С одной стороны, он является энергетической добавкой, в результате которой значительно увеличивается скорость горения образцов. С другой - в процессе окисления образуется оксид бора B2O3, являющийся минерализатором, ускоряющим синтез шпинелей. Температура плавления кристаллической формы B2O3, согласно справочным данным, составляет 450°C [Самсонов Г.В., Буланкова Т.Г., Бурыкина Ф.Л., Знатокова Т.Н. и др. Физико-химические свойства окислов. Справочник. - М.: Металлургия, 1969. - 456 с. Торопов Н.А., Барзаковский В.П., Лапин В.В., Курцева Н.Н. Диаграммы состояния силикатных систем. Справочник. - М.-Л.: Наука, 1965. - 548 с.]. Поэтому образующийся оксид бора в процессе горения переходит сразу же в жидкое состояние, что способствует интенсификации диффузионных процессов. Кроме бора, в качестве энергетической добавки возможно использование карбида бора B4C. Для создания окислительных условий синтеза шпинелей используют нитраты солей переходных металлов и магния.

В результате окислительно-восстановительных реакций образуются твердые растворы между синтезируемыми шпинелями, что и обеспечивает окраску пигментам.

Количество исходных реагентов подобрано экспериментально для обеспечения послойного режима горения. При содержании оксида алюминия и оксида магния свыше 70.0 мас. % и 30.0 мас. % соответственно смесь не воспламеняется, а меньше 39.0 мас. % и 14.0 мас. % - смесь сплавляется в трудно измельчаемый слиток. При малом содержании оксида магния количество синтезированной алюмомагнезиальной шпинели в пигменте незначительно, что нежелательно вследствие уменьшения их термостойкости. Это недопустимо, если данные пигменты будут использоваться для окраски фарфора, температура отжига которого составляет 1300-1450°C.

При введении порошка алюминия свыше 11.0 мас. % смесь оплавляется, а менее 7.0 мас. % - шихта не воспламеняется.

Для создания окислительных условий синтеза, обеспечивающих заданные цветовые характеристики пигментов, используется азотнокислый магний Mg(NO3)2·6H2O. Введение его в состав исходных компонентов свыше 30.7 мас. % нежелательно, так как возможен выброс шихты из-за бурного выделения газов, образующихся в результате термического разложения соли в процессе горения.

При малом содержании красителя пигменты получаются бледных тонов, а увеличение сверх оптимального количества (25.0 мас. %) нецелесообразно, так как интенсивность окраски не меняется, происходит снижение качества пигментов за счет восстановления металла или ухудшения его цветовых характеристик. Например, для хромсодержащих пигментов большое содержание катиона Cr3+ приводит к изменению цвета с розового на зеленый.

Использование бора в качестве компонента шихты способствует получению однородного продукта. Применение бора в количестве, превышающем 4.0 мас. % в составе шихты пигментов, нежелательно, так как происходит сильное оплавление готового продукта, что значительно осложняет дальнейшее его измельчение.

В процессе самораспространяющегося высокотемпературного синтеза алюмомагнезиальной шпинели максимальные температуры, измеренные с помощью вольфрам-рениевых термопар, помещенных в центр образцов, достигают 1700°C÷1900°C. Синтез пигментов осуществляют за 5÷10 минут, что зависит от исходного состава и размера образцов. Поджиг составов, содержащих бор в количестве свыше 1.0 мас. %, инициируют от электроспирали, а менее 1 мас. % - от поджигающей таблетки Ni+Al, помещенных с торца образца.

Использование алюмомагнезиальной шпинели в качестве основы способствует получению высокотемпературных пигментов, которые можно использовать в качестве подглазурных красок для фарфора с температурой обжига 1300÷1450°C.

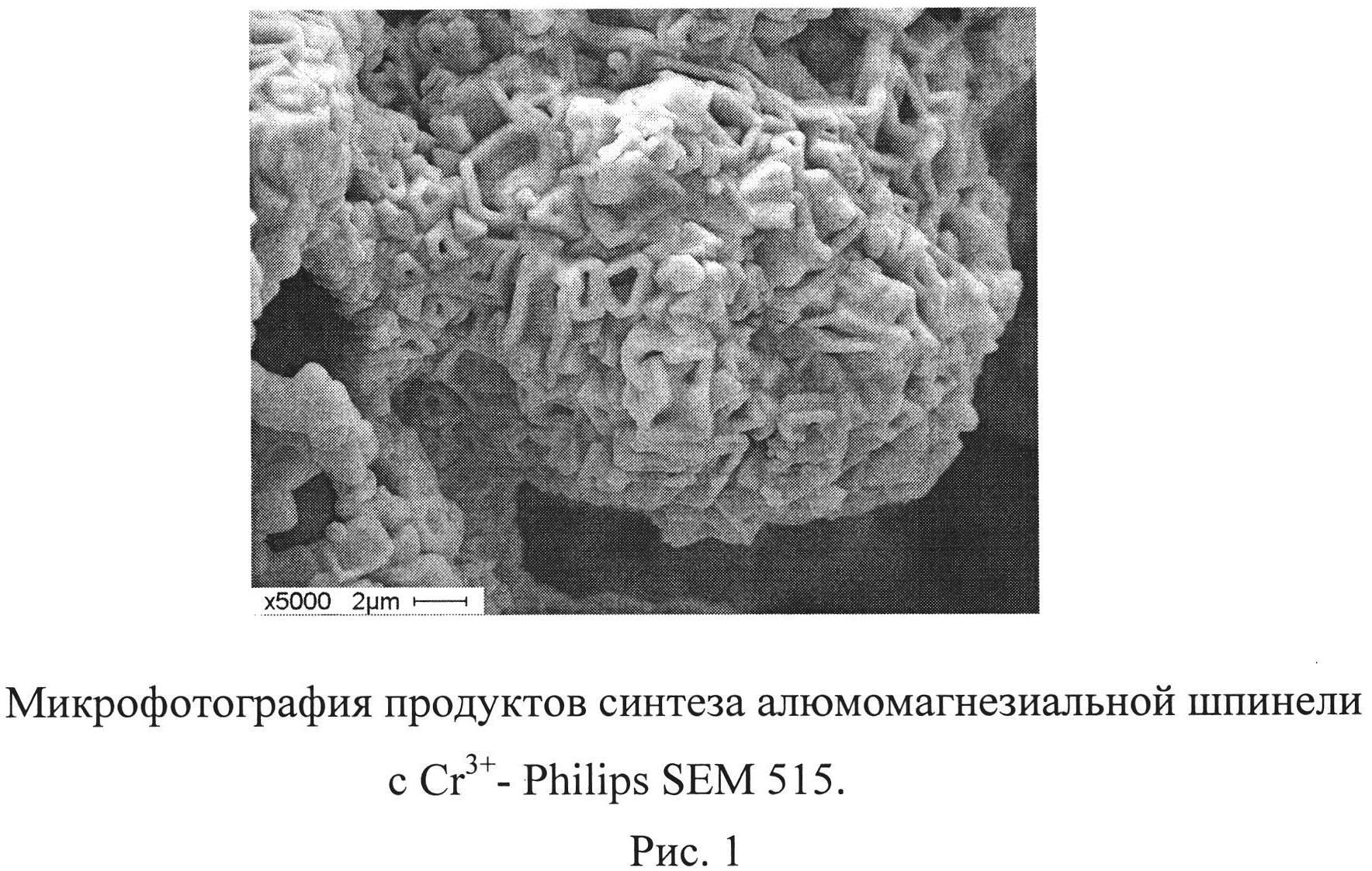

Повышенная летучесть B2O3 при температурах, превышающих ~1300°C, приводит к частичному испарению оксида бора, что приводит к образованию скелетных кристаллов. Оплавленный вид кристаллам придают бораты, имеющие низкие температуры плавления (рис. 1). Однако синтез шихты с насыпной плотностью приводит к получению пористого легко измельчаемого продукта. Пигменты после измельчения имеют размер частиц 4÷8 мкм.

Пример 1 осуществления способа.

Исходные порошкообразные компоненты: 53.0 г оксида алюминия, 23.0 г оксида MgO, 13.0 г нитрата хрома Cr(NO3)2·9H2O, 9.0 г алюминия Al и 2.0 г бора тщательно перемешивают и насыпают в сетку из нержавеющей стали, свернутой в виде цилиндра, помещают в установку для синтеза. Полученный пигмент имеет розовый цвет.

Пример 2 осуществления способа.

Исходные порошкообразные компоненты: 52.5 г оксида алюминия, 18.5 г оксида MgO, 10.0 г нитрата магния Mg(NO3)2·6H2O, 5.0 г Fe2O3, 2.5 г ZnO, 9.0 г алюминия Al и 2.5 г бора тщательно перемешивают, насыпают в цилиндр из стальной сетки, помещают в установку для синтеза. Цвет пигмента бежевый.

Рентгенофазовый анализ показывает, что в продуктах синтеза в незначительных количествах присутствуют феррошпинели ZnFe2O4 и MgFe2O4, придающие пигменту бежевую окраску. Использование нитрата магния Mg(NO3)2·6H2O обеспечивает окислительные условия, что препятствует образованию герценита FeAl2O4 зеленоватого цвета.

Поджиг во всех случаях осуществляют от поджигающей электроспирали, расположенной с торца образца. Шихта горит ярким свечением, наблюдается плоский фронт горения. Наблюдать процесс можно в защитных очках через смотровое окно.

В таблице 1 представлены компонентный состав шихт и цвет пигментов на основе алюмомагнезиальной шпинели в зависимости от используемого при синтезе красителя.

Замена нитрата кобальта Co(NO3)2·6H2O в количестве 18.0 г в пигменте №5 (таблица 1) на такое же количество Mn(CH3COO)2·4H2O, при сохранении всех остальных компонентов, приводит к получению коричневого пигмента.

Таким образом, предложенный способ позволяет получать керамические пигменты широкой цветовой палитры в виде пористого, легко измельчаемого продукта, снизить энергозатраты за счет использования добавок бора и проведения синтеза в послойном режиме горения, что позволяет получить пигменты более высокого качества за счет увеличения полноты реагирования компонентов.

Реферат

Изобретение относится к технологии производства керамических пигментов и может быть использовано в составе надглазурных и подглазурных красок для строительных керамических и фарфоровых изделий. Способ получения керамического пигмента на основе алюмомагнезиальной шпинели осуществляют путем тщательного перемешивания шихты, содержащей, мас. %: оксид алюминия AlO(39,0-70,0), порошкообразный алюминий Al (7,0-11,0), оксид магния MgO (14,0-30,0), азотнокислый магний (0-30,7), краситель (0-25,0), бор В (0,5-4,0), термосинтеза в режиме самоподдерживающегося послойного локально инициированного горения. В качестве красителя используют оксиды переходных металлов или их термически разлагаемые соли - нитраты, карбонаты, сульфаты, ацетаты, оксалаты. Технический результат изобретения - снижение энергозатрат, так как использование добавок бора и проведение синтеза в послойном режиме горения позволяют получить пористый легко измельчаемый продукт. Способ обеспечивает получение керамических пигментов более высокого качества и широкой цветовой палитры за счет увеличения полноты реагирования компонентов. 6 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

Формула

а термосинтез осуществляют в режиме послойного горения.

Комментарии