Водоотводный лоток - RU173911U1

Код документа: RU173911U1

Чертежи

Описание

Область техники

Полезная модель относится к композитным строительным элементам, используемым для отвода воды от основания шоссейных дорог или от балластного слоя железных дорог, преимущественно расположенных на мостах, а также для отвода поверхностных и грунтовых вод с других сооружений.

Уровень техники

Из уровня техники известны новые поколения композитных материалов на основе базальтового, органического, углеродного, полиэфирного, параарамидного, метаарамидного, полиакрилонитрильного волокна, стекловолокна и эпоксидного связующего, полиэфирного связующего, кремнийорганического связующего, винилэфирного связующего, фенольного связующего, связующего на основе полиуретана, связующего на основе термопластов, связующего на основе эластомеров. Подобные материалы начинают получать широкое распространение при изготовлении водоотводных лотков, поскольку они обладают рядом преимуществ по отношению к традиционным материалам (конструкционным металлическим сплавам, железобетонам), таким как коррозионная стойкость, прочность при растяжении, низкий вес, продолжительный срок службы. Недостатком, проявляющимся при изготовлении водоотводных лотков из композитных материалов, является то, что для каждого размера - ширины или высоты необходимого изделия, требуется своя форма, являющаяся сложным конструкционным изделием и экономически оправданная только в случае большого объема производства, особенно, если форма относится к пресс-формам и штамповой оснастки.

Так известны лотки водоотводные сборные из композиционного материала (патент РФ на полезную модель № 73345, МПК E01F 5/00, опубл. 20.05.2008 г.), включающие корпуса, имеющие в поперечном сечении желобообразную форму, и ребра жесткости, расположенные снаружи в виде отдельного элемента. Благодаря указанным лоткам решается техническая задача создания конструкции лотков, которая позволяет существенно увеличить скорость изготовления, а также снизить затраты на их изготовление, особенно в случае изготовления из стеклопластика за счет возможности их изготовления методом пултрузии. При этом, ввиду изготовления лотков методом пултрузии, на их поверхностях невозможно создать элементы с непостоянной поперечной структурой, например, требующиеся при изготовлении ребер жесткости или уступов для соединения лотков друг с другом, поэтому такие элементы изготавливаются отдельно от лотка, и с помощью сборочных операций соединяются вместе, что повышает сложность конструкции и требования к точности размеров, обеспечивающих необходимое соединение.

Кроме того, известен лоток водоотводный (патент РФ на изобретение № 2557582, МПК E01D 19/08, опубл. 27.07.2015 г.), выполненный из полимерных композиционных материалов, имеющий вогнутое дно, плоские наклоненные наружу стенки, в верхней части которых выполнены отгибы наружу. Одной из решаемых задач является обеспечение унификации элементов водоотводных систем за счет создания нескольких типов водоотводных лотков: начальный лоток, конечный лоток и лоток-тройник. При этом при необходимом изменении ширины или высоты указанного лотка требуется соответствующая размерам технологическая оснастка, что, в свою очередь, требует изготовления сложных форм (пресс-форм).

Наиболее близким техническим решением, выбранным в качестве ближайшего аналога, является лоток водоотводный (патент на изобретение РФ № 2375515, МПК E01F 5/00, опубл.10.12.2009 г.), выполненный сборным из композитного материала (волокна и связующего), состоящий из продольно расположенных элементов (длинномерных элементов). Так указанный водоотводный лоток состоит из обшивки, обеспечивающей водоотведение (водонепроницаемость), не имеющей элементов жесткости, что не позволяет использовать указанную обшивку как самостоятельный элемент, и ребер жесткости, обеспечивающих указанную обшивку необходимой жесткостью и прочностью, при этом ребра жесткости также не являются самостоятельными элементами, поскольку не обеспечивают водонепроницаемость. Достоинствами, проявляющимися при использовании указанного водоотводного лотка, является возможность «унифицировать, во-первых, оснастку для изготовления обшивок 1 (нужны всего две формообразующие оснастки: одна для днища или половины днища 10 и вторая для изготовления элемента 11 боковых стенок обшивки 1), а во-вторых, позволяет из двух элементарных типоразмеров обшивок 1 собирать лотки различной высоты». Кроме того, к достоинствам относится возможность минимизировать затраты на транспортирование водоотводных лотков к месту установки за счет сборной конструкции. Тогда, как недостатками является то, что «для каждого типоразмера высоты лотка необходимо иметь свои силовые ребра 2, имеющие соответствующие замковые элементы 4 и рассчитанные на нагрузки для заданной глубины размещения в грунте», поэтому ввиду широкого ассортимента размеров водоотводных лотков это требует изготовления своего комплекта силовых ребер для каждого размера высоты, что, в свою очередь, заметно снижет эффект от унификации типов элементов обшивки и возможности собирать из них лотки различной высоты. Кроме того, недостатком является то, что при необходимом изменении ширины указанного лотка требуется соответствующая размерам технологическая оснастка для элементов обшивки (основания), также как и для изменения высоты, необходимо изготавливать свои силовые ребра, что, в свою очередь, требует изготовление сложных форм (пресс-форм, фильер). Также, недостатком является высокая трудоемкость сборки, связанная с большой долей ручного труда и необходимостью организации в «полевых условиях специализированного сборочного участка». Кроме того, недостатком является вес получаемого водоотводного лотка, в связи с использованием цельных ребер жесткости, о чем можно судить по фигурам 1-3, изготовленным «прессовым методом, методом инфузии связующего (RTM-метод), вакуумным формованием (VARTM), контактным формованием или на термопласт-автоматах из наполненных термопластов в формах».

Раскрытие полезной модели

Технический результат полезной модели заключается в повышении унификации производства готовых изделий с одновременным увеличением их технологичности, а также в сокращении времени возведения требуемых водоотводных систем с помощью строительных элементов, обладающих большей взаимозаменяемостью, и в сокращении времени ремонта строительных элементов за счет применения строительных элементов, обладающих большей взаимозаменяемостью.

Указанный технический результат достигается с помощью водоотводного лотка, выполненного из композиционного материала на основе связующего и волокна в виде продольно расположенных длинномерных элементов и элементов жесткости, согласно заявленному решению, водоотводный лоток выполнен в виде двух продольно расположенных длинномерных элементов, образующих сечение лотка и имеющих локальные участки с заданной прочностью, выполненные в виде элементов жесткости, при этом длинномерные элементы и элементы жесткости выполнены совместно.

При этом сечение лотка может быть выполнено в виде многоугольника или криволинейной поверхности.

Также водоотводный лоток может содержать по крайней мере один увеличивающий габариты изделия по ширине и/или по высоте сечения элемент, при этом длинномерные элементы и увеличивающий габариты изделия элемент могут быть скреплены между собой элементами скрепления. Так в элементах скрепления могут использоваться следующие типы соединений - болтовое соединение, и/или винтовое соединение, и/или шпилечное соединение, и/или клепочное соединение, и/или зажимное соединение, либо в качестве элементов скрепления могут использоваться элементы взаимной фиксации в виде отверстий, и/или пазов, и/или углублений и ответных им частей, или закладных элементов, либо в качестве элементов скрепления могут использоваться клеевое соединение в виде связующего или в виде элемента, имеющего клеевое покрытие по меньшей мере с одной стороны. При этом элементы взаимной фиксации преимущественно расположены в элементах жесткости.

Кроме того, элементы жесткости могут быть выполнены в виде ребер жесткости, и/или уклонов, и/или локальных утолщений, и/или металлических вставок из конструкционных сплавов, и/или композиционных вставок, и/или полимерных вставок.

Кроме того, длина лотка может регулироваться путем обрезки длинномерных элементов по элементам жесткости.

В качестве волокна может быть использовано базальтовое, и/или органическое, и/или углеродное, и/или полиэфирное, и/или параарамидное, и/или метаарамидное, и/или полиакрилонитрильное волокно, и/или стекловолокно.

Также композиционный материал может дополнительно содержать металлические волокна из конструкционных сплавов.

При этом в качестве связующего может быть использовано эпоксидное связующее, и/или полиэфирное связующее, и/или кремнийорганическое связующее, и/или винилэфирное связующее, и/или фенольное связующее, и/или связующее на основе полиуретана, и/или связующее на основе термопластов, и/или связующее на основе эластомеров.

В отличие от ближайшего аналога предлагаемый водоотводящий лоток:

повышает унификацию серии готовых изделий ввиду того, что не требует создания дополнительных форм (пресс-форм, фильер) и иной оснастки, так как имеет значительно меньшее количество элементов (длинномерные элементы и элементы жесткости выполнены совместно), и в том числе при необходимом изменении ширины или высоты лотка, что, в свою очередь, также снижает трудоемкость сборки;

увеличивает технологичность готовых изделий ввиду того, что в используемых длинномерных элементах имеются локальные участки с заданной прочностью, выполненные в виде элементов жесткости, а также ввиду того, что позволяет изменять ширину или высоту необходимого изделия в месте возведения системы водоотведения, имея стандартные элементы предлагаемого водоотводящего лотка (длинномерные элементы и увеличивающий габариты изделия элемент), что также предопределяет повышение взаимозаменяемости, влияющей на сокращение времени и стоимости возведения, обслуживания и ремонта системы водоотведения.

Краткое описание чертежей

Сущность заявленной полезной модели и возможность ее практической реализации поясняется приведенным ниже описанием и фигурами.

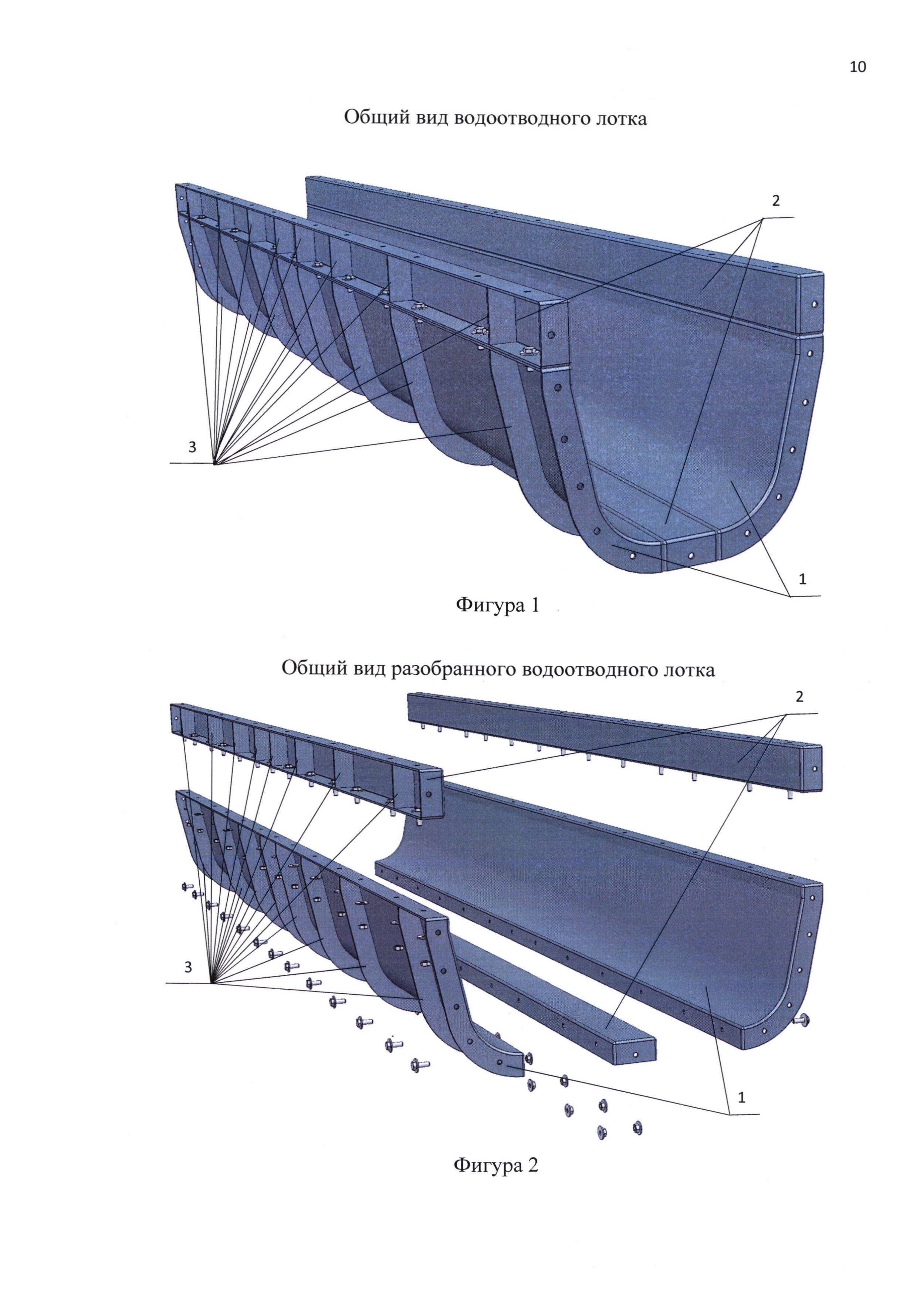

На фигуре 1 показан общий вид водоотводного лотка.

На фигуре 2 показан общий вид разобранного водоотводного лотка.

Осуществление полезной модели

Предлагаемое техническое решение полезной модели поясняется конкретным исполнением предложенного водоотводного лотка, однако, приведенный пример не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заявленного технического результата.

Водоотводный лоток, выполнен из композиционного материала на основе эпоксидного связующего и стекловолокна. При этом вместо эпоксидного связующего могут быть использованы следующие связующие - полиэфирное связующее, кремнийорганическое связующее, винилэфирное связующее, фенольное связующее, связующее на основе полиуретана, связующее на основе термопластов, связующее на основе эластомеров, а также их комбинации, выбираемые в зависимости от требуемых свойств (времени, температуры) застывания связующего при прямом прессовании водоотводного лотка. Тогда, как вместо стекловолокна могут быть использованы следующие волокна - органическое волокно, углеродное волокно, полиэфирное волокно, параарамидное волокно, метаарамидное волокно, полиакрилонитрильное волокно, базальтовое волокно, а также их комбинации, выбираемые в зависимости от требуемой прочности и экономичности готового изделия. Кроме того, для повышения прочности и огнестойкости композиционный материал может дополнительно содержать металлические волокна из конструкционных сплавов.

Водоотводный лоток выполнен в виде, двух длинномерных элементов 1, образующих сечение лотка, выполненного в виде криволинейной поверхности, и трех увеличивающих габариты изделия элементов 2, увеличивающих габариты изделия по ширине и по высоте сечения, вместе образующих сечение лотка и скрепленных между собой элементами скрепления, в которых используется болтовое соединение.

При этом количество увеличивающих габариты изделия элементов 2 может выбираться исходя из технологической необходимости и места установки, вместо используемого сечения лотка, сечение лотка может быть выполнено в виде многоугольника, что выбирается на этапе проектирования в зависимости от прочностных параметров и требования к дизайну.

Также вместо элементов скрепления, в которых используется болтовое соединение, могут использоваться следующие типы соединений - винтовое соединение, и/или шпилечное соединение (выбор резьбовых соединений позволяет производить простой разбор собранных элементов), и/или клепочное соединение, и/или зажимное соединение (выбор подобных соединений обеспечивает более быструю скорость сборки), либо использоваться элементы взаимной фиксации в виде отверстий, и/или пазов, и/или углублений и ответных им частей, или закладных элементов, расположенных в элементах жесткости (выбор подобных соединений позволяет соединять элементы без использования, либо с меньшим использованием дополнительных элементов скрепления), либо в качестве элементов скрепления может использоваться клеевое соединение в виде связующего или в виде элемента, имеющего клеевое покрытие по меньшей мере с одной стороны, например односторонняя или двусторонняя клейкая лента (чей выбор обеспечивает быстрое неразъемное скрепление элементов), и их комбинации. Выбор конкретного типа соединения производят исходя из требований и места установки. При этом в качестве клеевого соединения могут использоваться следующие типы связующих - эпоксидное связующее, и/или полиэфирное связующее, и/или кремнийорганическое связующее, и/или винилэфирное связующее, и/или фенольное связующее и/или связующее на основе полиуретана, и/или связующее на основе термопластов, и/или связующее на основе эластомеров.

В водоотводном лотке имеются локальные участки с заданной прочностью, выполненные в виде элементов жесткости, которые, в свою очередь, выполнены в виде ребер жесткости 3. При этом вместо элементов жесткости в виде ребер жесткости 3 могут использоваться уклоны, и/или локальные утолщения, и/или металлические вставки из конструкционных сплавов, и/или композиционные вставки, и/или полимерные вставки, что определяется на этапе проектирования исходя из заданных параметров прочности. Кроме того, для уменьшения длины лотка составляющие его длинномерные элементы обрезаются после элементов жесткости 3, расположенных за требуемой длиной лотка, с целью предотвращения его разрушения и возможности крепления элементов жесткости 3 укороченного лотка к другому лотку.

Водоотводный лоток используется следующим образом: скрепленные с помощью болтового соединения длинномерные элементы, образующие форму лотка в сечении, крепятся с помощью элементов крепления (например, с помощью шпилек) к конструкции моста или иного сооружения, собранная в желобе вода отводится за пределы моста.

Предложенный водоотводный лоток может быть изготовлен следующими методами:

методом ручного формования, проходящим в несколько этапов. Сначала на оснастку, оснащенную слоем антиадгезионного материала, наносится тонкий слой связующего, например эпоксидного связующего. Затем закладывается или напыляется волокно, например базальтовое волокно, или рубленое базальтовое волокно и наносится связующее в количестве, достаточном для пропитки уложенного волокна. Объем наносимого волокна и связующего зависит от необходимых габаритов изделия. Затем происходит отверждение изделия при комнатной или повышенной температурах (в зависимости от связующего). После отверждения готовое изделие извлекается из оснастки и подвергается обрезке излишков по краям;

методом вакуумной инфузии, основанным на применении вакуума для пропитки волокна связующим. После отверждения связующего проводится извлечение изделия из формы, оснащенной слоем антиадгезионного материала;

методом прессования, предусматривающего загрузку материала, волокна и связующего в пресс-форму, оснащенную слоем антиадгезионного материала, формование изделия под действием давления и фиксации заданной конфигурации изделия. Горячее прессование характеризуется тем, что процесс формования происходит под действием температуры;

методом напыления рубленого волокна. При данном методе используется специальный распылительный пистолет, в который подается нить. В ножах пистолета нить рубится на короткие волокна. Затем в воздухе волокна смешиваются со струей связующего и наносятся на форму, оснащенную слоем антиадгезионного материала. После нанесения рубленого волокна изделие формуется с целью удаления воздушных включений. Формованное изделие отверждается при обычных атмосферных условиях;

методом длинноволоконной инжекции, состоящим из четырех стадий (этапов). На первом этапе происходит нарезка волокна (ровинга) и смешение его со связующим в смесительной головке. Следующим этапом приготовленная смесь напыляется через инжектор на поверхность открытой пресс-формы, оснащенную слоем антиадгезионного материала. Предварительно на поверхность пресс-формы нанесено покрытие. Далее следует выдержка под давлением и температурой в прессе. Последняя операция - извлечение готового изделия, сушка и механическая обработка кромки изделия. Получаемое по данной технологии изделие готово к монтажу без дополнительной операции покраски;

SMC-методом (Sheet Moulding Compound). SMC-материал («sheet molding compound») - это композиция, состоящая из связующего и волокна. Представляет собой полотно с удаляемой пленкой сверху и снизу. Композиции используются как материал для дальнейшего производства изделий. Изготовление крупногабаритных изделий из SMC-композиций осуществляется в основном методом прямого прессования в обогреваемых матрицах на гидравлических прессах. Суть SMC-метода заключается в том, что материал предварительно раскраивается, с его поверхностей удаляется пленка, и затем он укладывается в пакет. После предварительного разогрева в печи, пакет переносится в пресс-форму. Рабочая температура в процессе формования изделия составляет 150-170°С. Процесс отверждения в зависимости от толщины и конфигурации изделия занимает от 2 до 5 мин. После отверждения, деталь извлекают из формы и подвергают механической обработке. После этого деталь готова для дальнейших вторичных операций, таких как лакирование и монтаж;

ВМС-методом («Bulk Molding Compound»). ВМС-материал представляет собой механическую смесь тех же основных компонентов, что и SMC. Основным отличием является технология производства. При производстве препрегов ВМС применяется более короткое волокно (от 3 до 12-15 мм) и более высокая степень наполнения, что обеспечивает, с одной стороны, лучшую текучесть, а с другой стороны, возможность получения материала с более высокой огне- и химической стойкостью;

методом инжекции смолы в закрытую форму. Это технология, в которой используется специальная оснастка, состоящая из двух частей: «матрицы» и ответной формы - пуансона. Суть метода заключается в том, что между матрицей и пуансоном укладывается сухой, предварительно раскроенный армирующий материал. Затем, при помощи специального оборудования, в закрытую форму под давлением инжектируется связующее. После отверждения готовое изделие извлекается из формы и подвергается механообработке, если требуется;

методом DMC (Dough Moulding Compound) - прессования премиксов, пастообразных термореактивных пресс-материалов на основе связующих, наполненных минеральными наполнителями и короткими волокнами;

методом RIM (Reaction Injection Moulding) - литья деталей из ненаполненных термореактивных композиций, составленных из мономеров, с раздельной подачей компонентов композиции в камеру, где они смешиваются друг с другом, под давлением впрыскиваются в литьевую форму и быстро отверждаются;

методом SRIM (Structural Reaction Injection Moulding) - в отличие от RIM ненаполненная термореактивная мономер-олигомерная композиция впрыскивается в пресс-форму под давлением 7-14 МПа, в которой находится пакет-заготовка, пропитывается ее и отверждается;

методом RRIM (Reinforces Resin Injection Molding) - литья под давлением, отличающимся от RIM тем, что наполненные коротким волокном термореактивные композиции льют при повышенном давлении (до 2,5 МПа), так как они имеют большую вязкость;

методом прессования на ленточном прессе.

Реализация полезной модели возможна при использовании существующих средств производства с применением известных технологических процессов и материалов.

Проведенные патентные исследования показали, что совокупность существенных признаков полезной модели неизвестна из уровня техники.

Реферат

Полезная модель относится к композитным строительным элементам, используемым для отвода воды от основания шоссейных дорог или от балластного слоя железных дорог, преимущественно расположенных на мостах, а также может быть использована для отвода поверхностных и грунтовых вод с других сооружений.Водоотводный лоток выполнен из композиционного материала на основе связующего и волокна, согласно заявленному решению, лоток выполнен в виде двух длинномерных элементов, образующих сечение лотка.Технический результат полезной модели заключается в повышении унификации производства готовых изделий с одновременным увеличением их технологичности, а также в сокращении времени возведения требуемых водоотводных систем с помощью строительных элементов, обладающих большей взаимозаменяемостью, и в сокращении времени и стоимости ремонта строительных элементов за счет применения строительных элементов обладающих большей взаимозаменяемостью.

Комментарии