Система для обеспечения герметичности между полостью для масла и прилегающим наружным пространством и турбомашина, оснащенная такой системой герметичности - RU2607200C2

Код документа: RU2607200C2

Чертежи

Описание

Настоящее изобретение относится к системе обеспечения герметичности между двумя объемами, которые подвергаются воздействию различных давлений и расположены вокруг вращающейся детали, а также к турбомашине, оснащенной такой системой герметизации.

В частности, настоящее изобретение особенно хорошо адаптировано, хотя не исключительно, к проблемам герметичности, которые встречаются в турбомашине, в частности газотурбинном двигателе для летательного аппарата.

Такой газотурбинный двигатель содержит, как правило, если следовать спереди назад в направлении истечения газов, нагнетательный вентилятор, одну или множество ступеней компрессоров, например компрессор низкого давления и компрессор высокого давления, камеру сгорания, одну или множество ступеней турбин, например турбину высокого давления и турбину низкого давления, и реактивное сопло. Каждому компрессору может соответствовать одна турбина, причем две, соединенные конструктивным элементом, образуют, таким образом, например, ступень высокого давления турбины и ступень низкого давления турбины.

Турбореактивный двигатель содержит корпуса опор вала, содержащие механизмы типа подшипников качения и шестеренок, смазываемых маслом. Масло, разбрызгиваемое данными вращающимися деталями, образует капельный туман, находящийся во взвешенном состоянии в объеме, соответствующем корпусам опор вала (далее называются полостями для масла, поскольку в них содержится взвесь капелек масла).

Полости для масла могут быть образованы и ограничены стенками неподвижно установленной конструкции турбореактивного двигателя, но также и стенками вращающихся конструктивных элементов. Они должны удерживать внутри них масло, и именно поэтому герметичность между неподвижно установленными конструктивными элементами и вращающимися конструктивными элементами полости для масла представляет собой особенно сложную проблему, поскольку речь идет о предотвращении какой-либо утечки масла в наружные кольцевые пространства, находящиеся рядом с упомянутыми полостями для масла.

Также, как известно, герметичность такой полости для масла, которая содержит одну или множество опор валов, расположенных между ступенью высокого давления турбины и ступенью низкого давления турбины, или неподвижно установленный конструктивный элемент газотурбинного двигателя, может быть осуществлена при помощи лабиринтного уплотнения, кольцевого углеволоконного уплотнения или любого другого типа герметичного уплотнения. Определенный уровень давления должен быть обеспечен перед уплотнительной прокладкой для обеспечения поступления газа к полости, причем эти газы за счет упомянутой уплотнительной прокладки препятствуют выходу масла. Разница давления определена таким образом, чтобы быть достаточной во время режима работы газотурбинного двигателя на малых оборотах, что требует забора газа в задних ступенях компрессора низкого давления или компрессора высокого давления.

Однако забор газа на этих задних ступенях влечет за собой, в частности, два следующих недостатка:

- повышенная температура газа приводит к ускоренному старению масла в полости, что не может быть приемлемым;

- существенно снижается коэффициент полезного действия газотурбинного двигателя.

Задачей настоящего изобретения является улучшение герметичности между полостью для масла турбомашины и прилегающим наружным кольцевым пространством без снижения коэффициента полезного действия турбомашины, а также преждевременного старения масла.

Для этого согласно изобретению система для обеспечения герметичности между полостью для масла и прилегающим наружным пространством, которые ограничены ротором, вращающимся вокруг оси, и неподвижно установленным или подвижным конструктивным элементом; причем упомянутая система, содержащая первую уплотнительную прокладку, размещенную между упомянутым ротором и упомянутым конструктивным элементом, отличается тем, что содержит:

- вторую уплотнительную прокладку, которая установлена между ротором и конструктивным элементом и смещена в продольном направлении относительно первой уплотнительной прокладки таким образом, чтобы образовывать с первой уплотнительной прокладкой герметичную камеру, ограниченную ротором, конструктивным элементом и двумя уплотнительными прокладками;

- и средства для подачи газа в герметичную камеру для того, чтобы газ мог быть сжат путем приведения во вращение ротора, причем камера сообщается с полостью для масла и/или прилегающим наружным пространством через соответственно только первую и вторую уплотнительную прокладку.

Таким образом, благодаря изобретению в герметичную камеру, образованную между первой и второй уплотнительными прокладками, может подаваться газ, который во время вращения ротора сжимается под воздействием оказываемой на него центробежной силы. Таким образом, давление в герметичной камере становится больше давления, существующего соответственно в полости для масла и в прилегающем наружном пространстве, что препятствует находящемуся в полости маслу проходить через одну или другую из двух уплотнительных прокладок для попадания в наружное относительно полости пространство. Другими словами, герметичность полости для масла обеспечивается, с одной стороны, наличием пары уплотнительных прокладок, а с другой стороны, повышением давления газа, находящегося в герметичной камере, что способствует, таким образом, истечению газа к полости для масла, не допуская при этом попадания масла в герметичную камеру. Двойной эффект от пары уплотнительных прокладок и повышения давления газа позволяет, таким образом, добиться замечательной герметичности даже во время умеренного вращения ротора (соответствует, например, режиму работы турбомашины на малых оборотах) без дополнительного расхода масла (потери масла несущественны или почти несущественны).

Согласно варианту практического осуществления по настоящему изобретению средства подачи, по меньшей мере, частично размещены в роторе.

Предпочтительно средства подачи содержат, по меньшей мере, один канал, который выполнен в роторе и выходит в герметичную камеру.

Кроме того, по меньшей мере, один участок упомянутого канала может быть наклонен относительно оси ротора и/или находиться в плоскости, поперечной к оси ротора (в которой упомянутый участок может быть наклонен по касательной), для того, чтобы газ выходил в герметичную камеру в направлении, которое пересекается под прямым углом с упомянутой осью ротора.

Предпочтительно упомянутые средства подачи содержат определенное множество каналов, которые равномерно распределены вокруг оси ротора и выходят в упомянутую герметичную камеру для обеспечения равномерной подачи в нее газа.

Кроме того, первая и вторая уплотнительные прокладки, предпочтительно кольцевые, могут быть установлены на роторе.

Настоящее изобретение также относится к турбомашине, в частности к газотурбинному двигателю летательного аппарата, содержащей, по меньшей мере, одну полость для масла и прилегающее наружное пространство, ограниченные ротором, вращающимся вокруг оси, и конструктивным элементом, неподвижно установленным или подвижным. Согласно изобретению упомянутая турбомашина содержит, по меньшей мере, систему, описание которой приведено выше, способную обеспечить герметичность между полостью для масла и прилегающим наружным пространством.

Кроме того, газ, подаваемый в герметичную камеру упомянутой системы, забирается в передней ступени турбомашины (например, нагнетательного вентилятора, компрессора низкого давления и т.д.) и снаружи нее.

Таким образом, температура газа, подаваемого под давлением в герметичную камеру, остается незначительной, что позволяет избежать какого-либо ускоренного ухудшения качества масла, находящегося в полости для масла во время контакта масла с газом.

Кроме того, ротор турбомашины соответствует предпочтительно корпусу, присоединенному к турбине высокого давления.

Кроме того, упомянутый конструктивный элемент может быть:

- или неподвижно установленным и соответствовать в этом случае статору турбомашины. Согласно данному конструктивному решению полость для масла может иметь, по меньшей мере, одну простую опору вала, образованную между неподвижно установленным конструктивным элементом (а именно, статором) и ротором (соответствует корпусу, присоединенному к турбине высокого давления);

- или подвижным и соответствовать в этом случае корпусу, присоединенному к турбине низкого давления. Согласно этому другому конструктивному решению полость для масла может содержать, по меньшей мере, одну межвальную опору, которая образована между подвижным конструктивным элементом (а именно, корпусом, присоединенным к турбине низкого давления) и ротором (соответствует корпусу, присоединенному к турбине высокого давления).

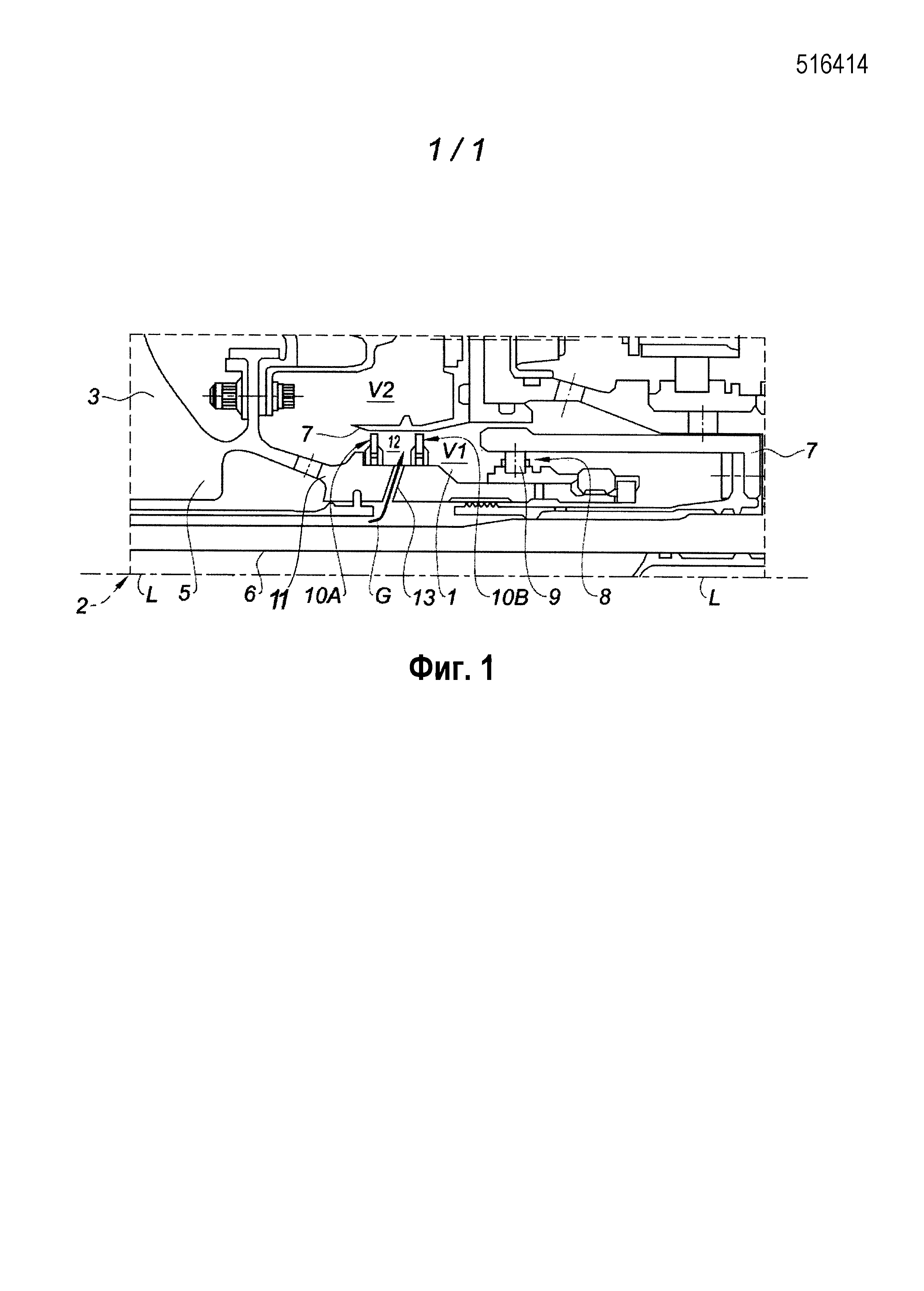

Прилагаемая фигура иллюстрирует практическое осуществление изобретения. На данной фигуре идентичные цифровые позиции обозначают аналогичные конструктивные элементы.

Фиг. 1 схематически, в частичном осевом разрезе изображает полость для масла газотурбинного двигателя летательного аппарата, герметичность которого обеспечена посредством системы герметизации согласно настоящему изобретению.

На фиг. 1 схематически изображена полость 1 для масла газотурбинного двигателя 2 летательного аппарата согласно изобретению.

Газотурбинный двигатель 2, как известно, содержит нагнетательный вентилятор, компрессор низкого давления, компрессор высокого давления, камеру сгорания, турбину высокого давления 3, турбину низкого давления и реактивное сопло. Компрессор высокого давления и турбина высокого давления 3 соединены друг с другом посредством барабана ротора, продолжением которого вперед является кожух, и вместе образуют ступень высокого давления 5 турбины. Компрессор низкого давления и турбина низкого давления соединены посредством вала низкого давления 6 и образуют с ним ступень низкого давления 7 турбины.

Турбореактивный двигатель 2 содержит статические конструктивные элементы (или неподвижно установленные) и вращающиеся конструктивные элементы, образующие представленные выше различные функциональные элементы, известные специалистам. Он вытянут в целом по оси L-L, которая является осью вращения этих вращающихся конструктивных элементов, в частности осью вала низкого давления 6 и кожуха. Далее в описании понятия «продольный», «радиальный», «внутренний» или «внешний» рассматриваются относительно данной оси L-L.

Кроме того, турбореактивный двигатель 2 содержит полости для масла (или опоры вала), среди которых задняя полость 1 для масла, показанная на фиг. 1, содержит подшипник 8 с роликами 9 подшипника для обеспечения соединения при вращении между ступенью высокого давления 5 турбины и ступенью низкого давления 7 турбины.

Далее описание изобретения, в качестве иллюстрирующего примера, будет приведено применительно к полости 1 для масла, но понятно, что оно применимо ко всем другим полостям, в которых содержатся или помещаются механизмы с масляным туманом для осуществления их смазки.

Полость 1 для масла стенками неподвижно установленных конструктивных элементов и вращающихся конструктивных элементов ограничивает внутреннее кольцевое пространство V1. Она, в частности, ограничена: с внутренней стороны - участком ступени высокого давления 5 турбины, а с внешней стороны - участком ступени низкого давления 7 турбины (показана частично), жестко соединенной с валом низкого давления 6.

Кроме того, кольцевое пространство V2, расположенное снаружи полости 1 и с ее передней стороны, также ограничено участком ступени высокого давления 5 турбины (с внутренней и передней стороны) и участком ступени низкого давления 7 турбины (с задней стороны).

Согласно изобретению, как это показано на фиг. 1, для обеспечения герметичности (применительно к маслу) между двумя кольцевыми пространствами V1 и V2 и исключения возможности вступления масла (позволяя при этом осуществлять смазку подшипников) в контакт с горячими деталями газотурбинный двигатель 2 содержит два кольцевых углеволоконных уплотнителя 10A и 10B, которые установлены на шейке 11 ступени высокого давления 5 турбины, для того чтобы быть расположенным между этой последней и ступенью низкого давления 7 турбины. Уплотнительные прокладки 10A и 10B размещены в продольном направлении через предварительно заданный промежуток.

Безусловно, как вариант, пара уплотнительных прокладок могла бы содержать лабиринтные уплотнения, щеточные уплотнения или также любые другие типы надлежащих уплотнений, позволяющих обеспечить герметичность между двумя кольцевыми пространствами.

Таким образом, кольцевое пространство, ограниченное шейкой 11, ступенью низкого давления 7 турбины и парой уплотнительных прокладок 10A и 10B, образует герметичную камеру 12.

Кроме того, согласно примеру в шейке 11 выполнены каналы 13, в которые подается газ, циркулирующий от источника его забора между кожухом и валом низкого давления 6. Каналы 13 выходят в герметичную камеру 12 для обеспечения подачи в нее газа (газ обозначен на фиг. 1 стрелкой G).

Определение размера и количества каналов 13 зависит от желаемой герметичности и габаритного размера газотурбинного двигателя 2.

Предпочтительно когда каналы 13 имеют круглое поперечное сечение, их диаметр составляет от 3 мм до 10 мм при количестве каналов 13 от 10 до 40.

Газ G, подаваемый по каналам 13 в герметичную камеру 12, таким образом, может отбираться на выходе из нагнетательного вентилятора или компрессора низкого давления газотурбинного двигателя 2 или также снаружи газотурбинного двигателя 2 (в последнем случае отобранный газ является наружным воздухом), причем температура газа G определяет пределы преждевременного старения масла.

Предпочтительно, каналы 13 обеспечения подачи равномерно рассредоточены вокруг продольной оси L-L по окружности шейки 11. Понятно, что могли бы быть рассмотрены любые другие расположения каналов обеспечения подачи, например, на двух параллельных окружностях шейки 11.

Согласно примеру, представленному на фиг. 1, задний участок каналов 13 обеспечения подачи, выполненных в шейке 11, наклонен назад относительно оси L-L газотурбинного двигателя 2. Безусловно, можно было бы рассмотреть, чтобы задний участок упомянутых каналов перекрещивался под прямым углом с продольной осью L-L.

Таким образом, в герметичную камеру 12 во время работы газотурбинного двигателя 2 может подаваться газ G, поступающий из нагнетательного вентилятора (или компрессора низкого давления). Вращение ступени высокого давления 6 турбины приведет к сжатию газа G, находящегося в герметичной камере 12, в результате воздействия центробежной силы на газ G.

Таким образом, давление внутри камеры 12 становится выше давления внутри полости 1 для масла и давления наружного пространства V2 и препятствует, таким образом, маслу в полости 1 проходить через одну или другую из двух уплотнительных прокладок 10A и 10B для попадания в наружное пространство V2.

Другими словами, пара уплотнительных прокладок 10A и 10B и повышенное давление, существующее в герметичной камере 12, приводят к истечению из нее газа G к полости 1 для масла и наружному пространству V2, блокируя при этом поступление масла в упомянутую камеру 12 и тем более в пространство V2. Такая герметичность гарантирована даже при слабых рабочих режимах (таких, как режим работы на малых оборотах) без дополнительного потребления масла.

Реферат

Предложены система для обеспечения герметичности между полостью для масла и прилегающим наружным пространством и турбомашина, оснащенная такой системой герметизации. Согласно изобретению система герметичности между полостью для масла (1, V1) и прилегающим наружным пространством (V2), которые ограничены ротором (5), вращающимся вокруг оси (L-L), и конструктивным элементом, неподвижно установленным или подвижным (7), содержит: первую уплотнительную прокладку (10A), расположенную между ротором (5) и конструктивным элементом (7); вторую уплотнительную прокладку (10B), которая установлена между ротором (5) и конструктивным элементом (7) и смещена в продольном направлении относительно первой уплотнительной прокладки (10A) таким образом, чтобы образовывать с первой уплотнительной прокладкой герметичную камеру (12), ограниченную ротором (5), конструктивным элементом (7) и двумя уплотнительными прокладками (10A, 10B); и средства (13) для обеспечения подачи газа (G) в герметичную камеру (12) для того, чтобы газ (G) мог быть сжат путем приведения во вращение ротора (5); причем камера сообщается с полостью для масла и/или прилегающим наружным пространством через соответственно только первую и вторую уплотнительную прокладку. 8 з.п. ф-лы, 1 ил.

Комментарии