Турбина, а также способ охлаждения турбины - RU2182975C2

Код документа: RU2182975C2

Описание

Изобретение относится к турбине, в частности к паровой турбине, содержащей корпус и по меньшей мере частично образованную корпусом область входа рабочей среды, а также способ охлаждения по меньшей мере одного компонента, принадлежащего области входа турбины.

Для повышения коэффициента полезного действия паровой турбины используют пар с высокими давлением и температурой, в частности пар в так называемом сверхкритическом состоянии с температурой, например, свыше 550oС. Применение пара с таким состоянием ставит повышенные требования к соответственно нагружаемой паровой турбине, в частности к граничащим с областью входа рабочей среды компонентам паровой турбины, как, например, стенкам корпуса и турбинному валу.

В статье "Паровые турбины для современных концепций электростанций с высокими состояниями пара" Д. Бергманна, А. Дроздзиока и X. Ойенхаузена, Siemens Power Journal 1/93 (страницы 5-10) описан экран ротора с вихревым охлаждением. При вихревом охлаждении пар проходит через четыре тангенциальные отверстия в экране ротора в направлении вращения турбинного вала в область между экраном ротора и ротором. При этом пар расширяется, температура понижается и тем самым охлаждается ротор. Экран ротора соединен непроницаемо для пара с рядом направляющих лопаток. С помощью вихревого охлаждения можно достичь понижения температуры ротора в окрестности экрана ротора, равного примерно 15 К. Более подробное описание этого экрана ротора, который на расстоянии окружает турбинный вал и соединен с радиально внутренними концами направляющих лопаток первого кольца направляющих лопаток, содержится в ЕР 0088944 В1. В экране ротора установлены сопла, которые в направлении вращения входят тангенциально в кольцевой канал, образованный между валом и экраном вала. Другой пример экрана ротора содержится в DE 3209506 A1.

В швейцарском патенте 430757 описан экранирующий элемент в области входа паровой турбины. Этот экранирующий элемент соединен с расположенным в середине области входа, т.е. в потоке горячего рабочего пара, подводящим элементом. Этот подводящий элемент служит держателем этого экранирующего элемента.

В DE 3406071 A1 описана двухпоточная паровая турбина, которая в области входа для горячего пара имеет экранирующий элемент для турбинного вала. Этот экранирующий элемент соединен с корпусом через первые ряды направляющих лопаток. Между экранирующим элементом и турбинным валом образован зазор. Экранирующий элемент имеет в своей середине вход для горячего пара, причем попадающий в зазор горячий пар перед первым рядом направляющих лопаток снова возвращается в главный поток горячего пара.

Наиболее близкой к описываемым является турбина, в частности паровая турбина, по патенту JP 59-155503 А, содержащая корпус и по меньшей мере частично образованную корпусом область входа для рабочей среды, подводящий элемент для охлаждения среды, расположенную в корпусе, проходящую вдоль главной оси опору рабочих лопаток, и расположенный в области входа экранирующий элемент для экранирования опоры рабочих лопаток по отношению к рабочей среде и закрепленный на корпусе с помощью держателя, причем подводящий элемент проходит через держатель и держатель выполнен в виде первой направляющей лопатки.

Наиболее близким к описываемому способу является способ охлаждения по меньшей мере одного компонента, описанный в вышеуказанном патенте JP 59-155503 А, который граничит с областью входа турбины, в частности паровой турбины, которая по меньшей мере частично образована корпусом, в котором охлаждающую среду, в частности охлаждающий воздух или технологический пар, подводят через корпус, в частности в окрестности области входа, к экранирующему элементу для снижения тепловой нагрузки расположенной в корпусе опоры рабочих лопаток.

Задачей изобретения является создать турбину, в которой предусмотрена возможность охлаждения в термически сильно нагруженной области, в частности области входа рабочей среды. Другой задачей изобретения является создать способ охлаждения по меньшей мере одного компонента турбины, граничащего с областью входа.

Относящаяся к турбине, в частности к паровой турбине, задача решается согласно изобретению с помощью турбины, которая имеет корпус с по меньшей мере частично образованной корпусом областью входа для рабочей среды, причем в корпусе предусмотрен элемент подвода охлаждающей среды, с помощью которого можно осуществлять охлаждение корпуса, в частности граничащих с областью входа стенок корпуса. За счет выполнения корпуса с таким элементом подвода охлаждающей среды можно заметно понижать температуру корпуса также при подаче в область входа рабочей среды с температурой свыше 550oС, за счет чего становится возможным использование известных материалов, в частности мартенситной хромистой стали, или применение новых материалов при пониженном уровне температур. Охлаждающая среда может представлять собой технологический пар паротурбинной установки с несколькими турбинами, особый охлаждающий пар или охлаждающий воздух.

В качестве альтернативного решения или дополнительно к этому турбина имеет предпочтительно экранирующий элемент, граничащий с областью входа, который экранирует проходящую в корпусе вдоль главной оси опору рабочих лопаток от рабочей среды и закреплен на корпусе с помощью держателя, причем подводящий элемент через держатель входит в экранирующий элемент. Экранирующий элемент может быть в нескольких местах соединен с корпусом через соответствующий держатель или несколько держателей. Одновременно достигают несколько эффектов охлаждения, а именно охлаждение корпуса на граничащих с областью входа стенках, охлаждение держателя, охлаждение экранирующего элемента и тем самым также охлаждение опоры рабочих лопаток. С помощью одного состоящего из нескольких частичных отрезков, проходящего через поток рабочей среды подводящего элемента с помощью единственного потока охлаждающей среды достигают эффективного охлаждения ряда компонентов турбины.

Держатель, предпочтительно, интегрирован в по меньшей мере первый в направлении рабочей среды ряд направляющих лопаток. Для усиления охлаждения этого первого ряда направляющих лопаток, т.е. держателя, предусмотрен отводящий трубопровод, предпочтительно, множество отводящих трубопроводов, которые связаны с подводящим элементом и заканчиваются в области входа и/или на стороне, обращенной от области входа. За счет этого достигается дополнительное пленочное охлаждение первого ряда направляющих лопаток.

Экранирующий элемент, предпочтительно, также имеет по меньшей мере, один отводящий трубопровод, который соединен с подводящим элементом и заканчивается в области входа. Это приводит к пленочному охлаждению экранирующего элемента и тем самым опосредованно к дальнейшему понижению тепловой нагрузки опоры рабочих лопаток. Экранирующий элемент может дополнительно иметь полость, соединенную с подводящим элементом, за счет чего предотвращается повышенный перенос тепла в экранирующем элементе в направлении к опоре рабочих лопаток.

За счет экранирующего элемента, который выполнен в частности в форме кольца, в направлении опоры рабочих лопаток образуется промежуточное пространство, в которое входит подводящий элемент. Таким образом, промежуточное пространство может быть заполнено охлаждающей средой, так что уменьшается перенос тепла с нагретого рабочей средой экранирующего элемента на опору рабочих лопаток. Так как экранирующий элемент через держатель соединен с корпусом, то он находится на расстоянии от опоры рабочих лопаток, так что обеспечивается отток охлаждающей среды с проходящей между корпусом и опорой рабочих лопаток рабочей средой. Из промежуточного пространства в опору рабочих лопаток ведет, предпочтительно, трубопровод охлаждающей среды, в частности выполненный в виде радиального отверстия. Это приводит к дополнительному охлаждению прежде всего в опоре рабочих лопаток, образованной из двух или нескольких расположенных центрально относительно друг друга дисков ротора, которые соединены с помощью проходящего через соответствующие отверстия стяжного болта. При этом ввод охлаждающей среды происходит в кольцевое пространство, образованное между стяжным болтом и диском ротора. Естественно, возможно также охлаждение в основном одноштокового турбинного вала, в частности за счет того, что предусмотрено по меньшей мере одно проходящее параллельно главной оси осевое отверстие, в которое входит трубопровод охлаждающей среды.

Дополнительно к охлаждению нагруженных высокой температурой компонентов турбины подвод охлаждающей среды через корпус обеспечивает также уменьшение утечки рабочей среды через зазор между вращающимся компонентом (рабочей лопаткой, опорой рабочих лопаток) и неподвижным компонентом (направляющей лопаткой, корпусом) паровой турбины. Эти так называемые потери в зазорах могут быть уменьшены тем, что предусмотрена возможность через соответствующие отводящие трубопроводы в корпусе соответственно в опоре рабочих лопаток отводить охлаждающую среду из подводящего элемента, промежуточного пространства или из трубопровода охлаждающей среды в этот зазор. Такой отводящий трубопровод проходит, предпочтительно, от подводящего элемента для охлаждающей среды так, что он заканчивается в зазоре между корпусом и рабочей лопаткой или между направляющей лопаткой и опорой рабочих лопаток. Тем самым значительно увеличивается герметичность бесконтактного уплотнения между вращающимся и неподвижным компонентом турбины.

Такая проводка охлаждающей среды пригодна, предпочтительно, особенно для турбины, в которой экранирующий элемент выполнен для разделения потока и/или для отклонения рабочей среды в направлении главной оси. Область входа выполнена, предпочтительно, для направления рабочей среды в направлении, по существу, перпендикулярном главной оси опоры рабочих лопаток. Турбина является, предпочтительно, двухпоточной паровой турбиной, в которой происходит как разделение потока, так и отклонение рабочей среды. Естественно, такое охлаждение возможно также в однопоточной паровой турбине в области ее входа.

Если в качестве охлаждающей среды используют технологический пар из паротурбинной установки, то его через различные ответвления снова подают в общий поток технологического пара, причем использованный в качестве охлаждающей среды пар при прохождении через подводящий элемент нагревается. По сравнению с охлаждением, при котором технологический газ теряется, в этом случае можно при известных условиях достичь также повышения коэффициента полезного действия паровой турбины.

Задача, относящаяся к способу охлаждения компонента, граничащего с областью входа турбины, в частности паровой машины, решается тем, что охлаждающую среду проводят через по меньшей мере частично образующий область входа корпус, в частности в окрестности области входа, и оттуда подводят к экранирующему элементу для снижения тепловой нагрузки расположенной в корпусе опоры рабочих лопаток.

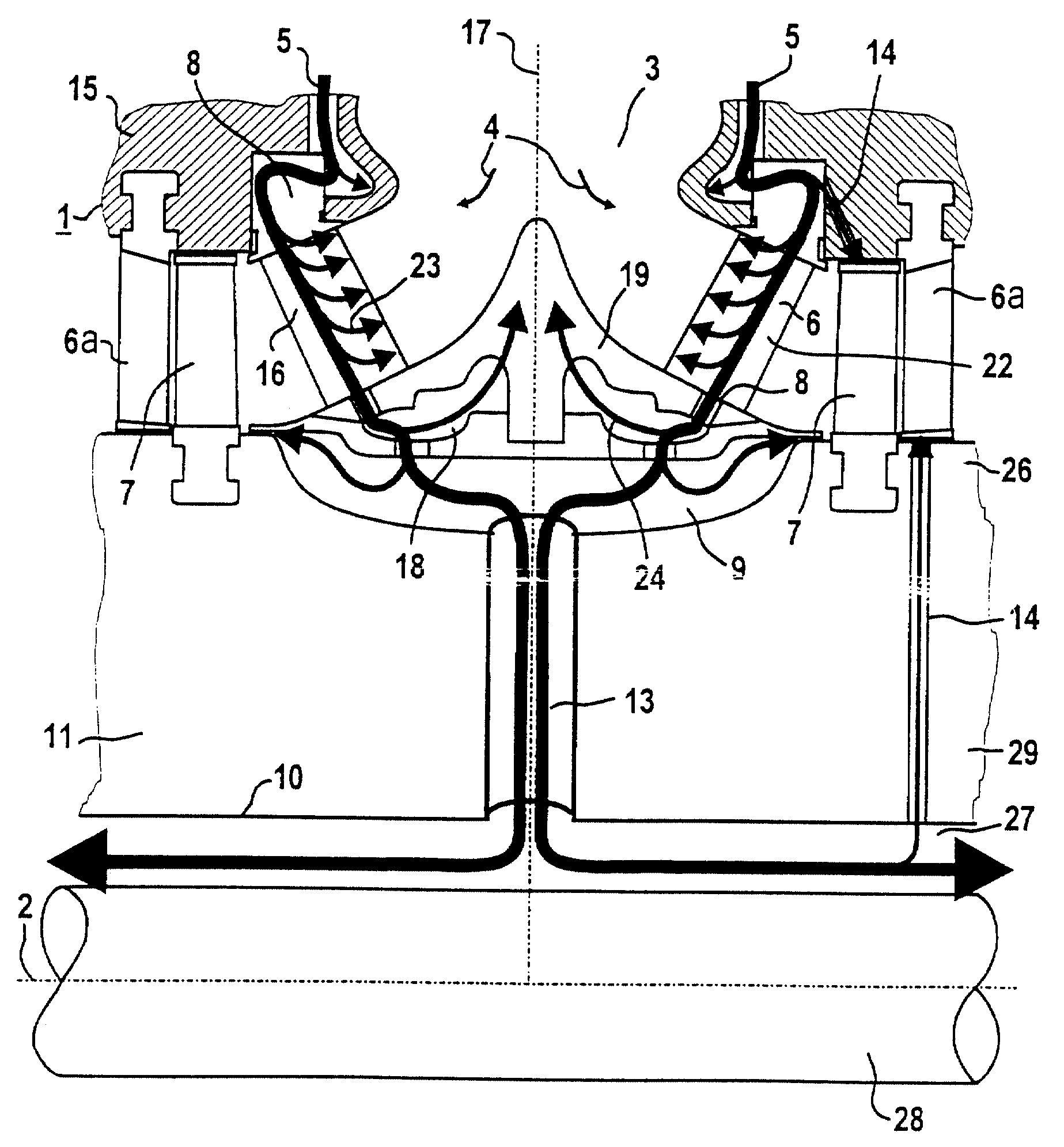

На основе изображенного на чертеже примера выполнения ниже подробней поясняется турбина, а также способ охлаждения. На единственной фигуре показана схематично и без соблюдения масштаба часть продольного разреза двухпоточной паровой турбины среднего давления.

Изображенная на чертеже часть турбины 1 является продольным разрезом двухпоточной паровой турбины средней мощности паротурбинной установки. В корпусе 15 турбины изображена проходящая вдоль главной оси опора 11 рабочих лопаток. Она образована из множества роторных дисков 29, из которых для ясности показан только один. Через диск 29 ротора центрально проходит вдоль главной оси стяжной болт 28, который соединяет роторные диски в опору 11 рабочих лопаток. Естественно, что опора 11 рабочих лопаток может быть изготовлена также как состоящий из одного куска турбинный вал. Корпус 15 образует область 3 входа рабочей среды, которая проходит в основном вдоль оси 17 входа перпендикулярно главной оси. В корпусе 15 предусмотрено вблизи области 3 входа проходящий в основном также параллельно оси 17 входа подводящий элемент 8 для охлаждающей среды. Этот подводящий элемент 8 переходит в соответствующую направляющую лопатку б первого ряда 16 направляющих лопаток. В направляющей лопатке 6 или в нескольких направляющих лопатках ответвляются отводящие трубопроводы 23, которые заканчиваются в области 3 входа. Кроме того, первый ряд 16 направляющих лопаток служит в качестве держателя для кольцеобразного экранирующего элемента 19. Этот экранирующий элемент 19 выгнут в область 3 входа и обеспечивает тем самым отклонение рабочей среды 4 и экранирование опоры 11 рабочих лопаток (ротора турбины) по отношению к этой рабочей среде 4. От направляющей лопатки 6 подводящий элемент 8 проходит внутрь экранирующего элемента 19. Последний имеет соединенную с подводящим элементом 8 полость 18, которая проходит в основном параллельно главной оси 2 и частично расширяется в направлении области 3 входа. Из полости 18 ответвляются отводящие трубопроводы 24, которые входят в область 3 входа. За счет этого достигается, также как за счет отводящих трубопроводов 23 направляющих лопаток 6, соответствующее охлаждение экранирующего элемента 19. Из экранирующего элемента 19 подводящий элемент 8 входит в промежуточное пространство 9, образованное между экранирующим элементом 19 и опорой 11 рабочих лопаток. Входящая в него охлаждающая среда 5 проходит по меньшей мере частично в осевом направлении из промежуточного пространства 9 в поток рабочей среды 4 и тем самым проходит через ступени турбины, образованные рабочими лопатками 7 и расположенными за ними направляющими лопатками 6а. Из промежуточного пространства 9 выполненный в виде осевого отверстия трубопровод 13 охлаждающей среды проходит внутрь опоры 11 рабочих лопаток и заканчивается там в кольцевом зазоре 27, образованном между стяжным болтом 28 и роторным диском 29.

С помощью проходящей охлаждающей среды 5 из опоры 11 рабочих лопаток отводят тепло. Дополнительно в роторном диске 29, соответственно в одном или нескольких расположенных далее роторных дисках, предусмотрен проход 14 для затворной среды, который проходит от кольцевого зазора 27 до области 26 опоры рабочих лопаток, которая находится непосредственно напротив направляющей лопатки 6а. За счет этого образуется поток охлаждающей среды 5 в зазор, образованный между областью 26 опоры рабочих лопаток и направляющей лопаткой 6а. Там охлаждающая среда 5 оказывает дополнительно действие затворной среды, которая предотвращает поток рабочей среды 4 через этот зазор, или по меньшей мере сильно сокращает его. За счет этого можно дополнительно сократить потери в зазорах с помощью бесконтактного уплотнения и тем самым повысить также коэффициент полезного действия паровой турбины. Другие проходы 14 для затворной среды, через которые проходит охлаждающая среда 4, предусмотрены в корпусе 15 и соединяют подводящий элемент 8 в области первого ряда 16 направляющих лопаток с областью 25 корпуса, которая находится непосредственно напротив рабочей лопатки 7. За счет этого наряду с охлаждением также обеспечивается уплотнение этого зазора с помощью действующей как затворная среда охлаждающей среды 5.

Изобретение отличается охлаждением предпочтительно нескольких компонентов турбины, которые граничат с областью входа горячей рабочей среды, в частности пара с температурой свыше 550oС. Охлаждение производят путем подведения охлаждающей среды, в частности технологического пара паротурбинной установки или охлаждающего воздуха, через подводящий элемент, который расположен в части корпуса, близкой к поверхности и обращенной к области входа. Оттуда охлаждающий воздух пропускают через первый ряд направляющих лопаток в экранирующий элемент, который закреплен на ряду направляющих лопаток. Как в корпусе в направляющей лопатке, так и в экранирующем элементе могут быть предусмотрены отводящие трубопроводы, которые входят в область входа и тем самым обеспечивают пленочное охлаждение соответствующих компонентов. Кроме того, с помощью ответвляющихся от подводящего элемента проходов для затворной среды охлаждающую среду дополнительно направляют в качестве затворной среды в зазор между вращающимся компонентом (рабочей лопаткой, опорой рабочих лопаток) и неподвижным компонентом (направляющей лопаткой, корпусом), за счет чего заметно улучшается герметичность бесконтактного уплотнения.

Реферат

Изобретение относится к турбине, в частности к паровой турбине, и к способу охлаждения одного или нескольких компонентов турбины. Турбина содержит корпус и по меньшей мере частично образованную корпусом область входа для рабочей среды, подводящий элемент для охлаждающей среды, расположенную в корпусе, проходящую вдоль главной оси опору рабочих лопаток и расположенный в области входа экранирующий элемент, который служит для экранирования опоры рабочих лопаток по отношению к рабочей среде и закрепленный на корпусе с помощью держателя, причем подводящий элемент проходит через держатель. Такие выполнения турбины и способа ее охлаждения позволят предусмотреть возможность охлаждения турбины в термически сильно нагруженной области, в частности в области входа рабочей среды. 3 c. и 9 з.п. ф-лы,1 ил.

Комментарии