Применение кремнийсодержащих полимеров для улучшения флоккуляции красного шлама в процессе байера - RU2429207C2

Код документа: RU2429207C2

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к удалению суспендированных твердых частиц из потоков оксида алюминия процесса Байера при контактировании потоков с Si-содержащими полимерами.

Предпосылки создания изобретения

Боксит представляет собой основной исходный материал для почти всех получаемых соединений оксида алюминия. В ходе получения соединений алюминия большая часть боксита очищается до гидроксида алюминия в процессе Байера. Процесс Байера включает горячее выщелачивание боксита раствором NaOH в автоклавах с получением перенасыщенных растворов алюмината натрия, из которых Al(OH) высаждается введением затравки. Процесс очистки Байера подразделяется на шесть основных стадий процесса: измельчение боксита; получение исходных материалов; варка боксита; отделение, промывка и удаление нерастворимого остатка боксита; осаждение гидроксида алюминия (тригидрата); и прокаливание до безводного оксида алюминия. Процесс отделения твердого остатка боксита от перенасыщенного зеленого щелока вблизи его точки кипения известен как «осветление».

На стадии осветления грубые твердые частицы обычно удаляются циклоном с «песколовкой». Для отделения мелких твердых частиц от щелока суспензию обычно подают в центральный резервуар отстойника шлама, где ее обрабатывают композицией флоккулянта, которая может быть на основе ряда флоккулянтов, включая крахмал, муку, полиакрилатную полимерную соль, сополимер акрилатная соль/акриламид и/или водорастворимые полимеры, содержащие боковые группы гидроксамовой кислоты или соли. Когда шлам отстаивается, осветленный раствор алюмината натрия, называемый зеленым щелоком, перетекает в слив наверху емкости отстаивания шлама и пропускается на последующие стадии процесса. Раствор алюмината натрия обычно охлаждают для улучшения перенасыщения и затем в него вводят затравку, например затравку гиббсита с предыдущих циклов начального осаждения желаемого конечного продукта Al(OH)3.

Осевшие твердые вещества в результате операции флоккуляции, известные как красный шлам, выводят из днища отстойника шлама и пропускают через контур противоточной промывки для извлечения алюмината натрия и соды. Алюминатный щелок, перетекающий из отстойника, может еще содержать значительные количества суспендированных твердых веществ. Указанный щелок обычно дополнительно осветляется фильтрацией с получением фильтрата, который имеет очень низкий уровень содержания суспендированных твердых веществ. В зависимости от уровня силикатов в боксите красный шлам и/или алюминатный щелок могут содержать алюмосиликаты натрия. Растворенные алюмосиликаты натрия могут осаждаться с образованием накипи. Нерастворимые алюмосиликаты натрия, также известные как продукт десиликации ((ПДС) (DSP)), могут оставаться суспендированными в красном шламе и/или алюминатном щелоке.

Оксид алюминия в относительно чистой форме высаждается из фильтрата как кристаллы тригидрата оксида алюминия. Оставшаяся жидкая фаза возвращается на начальную стадию варки и после повторного составления дополнительным каустиком используется как агент, способствующий варке дополнительной руды.

Суспендированные твердые вещества, предпочтительно, отделяются с относительно высокой скоростью, если весь процесс Байера должен быть эффективным. Эффективное удаление твердых веществ из потоков процесса Байера было главным требованием в течение многих лет. Среди способов ускорения отделения твердых веществ из потоков процесса, а также обеспечения более чистого отделения компонентов, находятся способы, рассмотренные в патенте США № 3390959, который использует полиакрилаты в качестве флоккулянтов, и в патенте США № 3681012, который использует комбинации полиакрилатов и крахмала в контурах извлечения оксида алюминия процесса Байера. Патент США № 4083925 рассматривает использование полиакриламида в отстойнике шлама. В патенте США № 4678585 описывается, что на различных стадиях в контуре извлечения оксида алюминия процесса Байера используется обработка различными композициями флоккулянта. Патент США № 4767540 описывает процесс удаления твердых веществ из потоков процесса Байера при контактировании и смешении потока процесса Байера с гидроксаматированными полимерами. Гидроксаматированные полимеры могут использоваться с анионным полиакрилатом. Патент США № 5516435 и патент США № 5539046 используют смеси эмульсий гидроксаматированных полимеров с полиакрилатными эмульсиями для удаления суспендированных твердых веществ из потоков оксида алюминия процесса Байера. Другие полимеры, рассмотренные для обработки красного шлама в процессе Байера, включают полимеры, содержащие фосфоновую кислоту (патент США № 5534235), водную непрерывную эмульсию полимеров метилакрилата (патент США № 6036869) и полимеры, содержащие салициловую кислоту (патент США № 6527959).

Кремнийсодержащие полимеры были рассмотрены для осветления воды. Например, патент США № 3779912 использует кремнийсодержащие аминометилфосфонаты для флоккуляции суспендированных твердых веществ в воде. Сополимеры галогенида диаллилдиметиламмония и винилтриалкоксисилана рассматриваются в качестве коагулянта, используемого для деэмульгирования маслянистых сточных вод (патент США № 5560832), обезвоживания минеральных суспензий (патент США № 5597475) и осветления сточных вод (патент США № 5679261). Патент США № 6605674 рассматривает использование винилтриалкоксисиланов в качестве сшивающих агентов для модификации структуры неионных, катионных и анионных водорастворимых полимеров и использование структурно модифицированных полимеров в качестве флоккулянтов. Ни один из вышеуказанных патентов на кремнийсодержащие полимеры не относится к обработке суспендированных твердых веществ из потоков процесса Байера.

Было рассмотрено использование кремнийсодержащих полимеров для регулирования алюмосиликатной накипи, смотри патент США № 6814873 и опубликованные заявки на патент США №№ 2004/0162406А1, 2005/0010008А2 и 2005/0274926А2. Указанные публикации описывают способы применения кремнийсодержащих полимеров для ингибирования растворенных алюмосиликатов (таких как алюмосиликат натрия) против осаждения на поверхностях с образованием накипи, но не для флоккулирования ПДС.

Теперь было найдено, что значительно улучшенная флоккуляция суспендированных твердых веществ, особенно ПДС, из потоков процесса Байера может быть получена при введении и эффективном смешении кремнийсодержащего полимера в поток процесса Байера в отдельности или затем с последующим или в сочетании с традиционным флоккулянтом. Указанная обработка является особенно эффективной для обработки твердых остатков боксита, имеющих высокое содержание силикатов и алюмосиликатов натрия, по сравнению с существующими способами, как приведено в указанных выше патентах. Такое снижение содержания суспендированных твердых веществ может значительно снизить необходимость фильтрации. Поскольку суспендированные твердые вещества могут содержать нежелательные загрязнения, снижение содержания суспендированных твердых веществ, достигаемое при осуществлении настоящего изобретения, может также дать улучшенную чистоту получаемого продукта оксида алюминия.

Краткое описание изобретения

Настоящее изобретение предусматривает кремнийсодержащие полимеры, композиции флоккулянта и процессы снижения содержания суспендированных твердых веществ в технологическом потоке процесса Байера получения оксида алюминия. Процессы включают контактирование потока процесса Байера с таким кремнийсодержащим полимером и/или композицией флоккулянта с флоккуляцией суспендированных твердых веществ в потоках процесса Байера. В предпочтительных вариантах осуществления кремнийсодержащие полимеры и композиции флоккулянта, описанные здесь, являются особенно используемыми для флоккуляции суспендированного ПДС в потоках процесса Байера. Поток процесса Байера, который может преимущественно контактировать с кремнийсодержащими полимерами и/или композициями флоккулянта в соответствии с настоящим изобретением, может быть любой частью питания, например питанием отстойника, переливом отстойника, выпускаемой выгрузкой или из контура осаждения оксида алюминия (т.е. извлечения). Потоком процесса Байера, контактирующим с полимером, может быть также питание к аппарату промывки шлама в ряду промывных аппаратов.

Вариант предусматривает композицию флоккулянта, содержащую кремнийсодержащий полимерный флоккулянт для ПДС и анионный полимерный флоккулянт для красного шлама процесса Байера. Массовое отношение количества кремнийсодержащего полимерного флоккулянта к количеству анионного полимерного флоккулянта в указанной композиции флоккулянта может находиться в интервале от примерно 100:1 до примерно 1:10, например в интервале от примерно 10:1 до примерно 1:2, такое как примерно 1:1. Другой вариант предусматривает способ флоккуляции, содержащий смешивание композиции флоккулянта с потоком процесса Байера в количестве, эффективном для флоккуляции, по меньшей мере, части суспендированных в нем твердых веществ, где суспендированные твердые вещества выбраны из группы, состоящей из красного шлама, ПДС и их смесей.

Другой вариант предусматривает способ флоккуляции, содержащий смешивание кремнийсодержащего полимерного флоккулянта с потоком процесса Байера в количестве, эффективном для флоккуляции в результате, по меньшей мере, части суспендированного в нем ПДС; и отделение, по меньшей мере, части таким образом образованного флоккулированного ПДС.

Другой вариант предусматривает водорастворимые и вододиспергируемые кремнийсодержащие полимеры, имеющие присоединенную к ним кремнийсодержащую группу, где кремнийсодержащий полимер конфигурирован так, что кремнийсодержащая группа улучшает способность кремнийсодержащего полимера флоккулировать суспендированный ПДС. В варианте осуществления кремнийсодержащей группой является -Si(OR)3, где R представляет собой Na+, K+ или NH4+. В другом варианте количество кремнийсодержащей группы в кремнийсодержащем полимере составляет, по меньшей мере, примерно 5% мас. Другой вариант предусматривает способ флоккуляции, содержащий смешивание такого кремнийсодержащего полимера с потоком процесса Байера в количестве, эффективном для флоккуляции, по меньшей мере, части суспендированных в нем твердых веществ, где суспендированные твердые вещества выбраны из группы, состоящей из красного шлама, ПДС и их смесей.

Другой вариант предусматривает гидроксаматированный водорастворимый или вододиспергируемый кремнийсодержащий полимер, имеющий присоединенную к нему кремнийсодержащую группу. Другой вариант предусматривает способ флоккуляции, содержащий смешивание такого гидроксаматированного кремнийсодержащего полимера с потоком процесса Байера в количестве, эффективном для флоккуляции, по меньшей мере, части суспендированных в нем твердых веществ, где суспендированные твердые вещества выбраны из группы, состоящей из красного шлама, ПДС и их смесей.

Указанные и другие варианта описаны более подробно ниже.

Подробное описание изобретения

Последующее описание и примеры иллюстрируют предпочтительные варианты настоящего изобретения подробно. Специалистам в данной области техники будет известно, что имеются многочисленные вариации и модификации данного изобретения, которые охватываются его объемом. Следовательно, не следует считать, что описание предпочтительных вариантов ограничивает объем настоящего изобретения.

Теперь установлено, что различные кремнийсодержащие полимеры являются используемыми в качестве флоккулянтов для суспендированных твердых веществ процесса Байера, в частности, содержащих суспендированный ПДС. Примеры кремнийсодержащих полимеров, используемых в описанных здесь способах флоккуляции (например, в качестве флоккулянтов ПДС), включают кремнийсодержащие полимеры, описанные в патенте США № 6814873 и в опубликованных заявках на патент США №№ 2004/0162406А1, 2005/0010008А2 и 2005/0274926А2, каждая из которых приводится поэтому в качестве ссылки в своей полноте и, в частности, в целях описания кремнийсодержащих полимерных флоккулянтов и способов их получения. Другие примеры кремнийсодержащих полимерных флоккулянтов для ПДС описаны здесь. Специалисты в данной области техники могут использовать рутинное экспериментирование ввиду предусмотренного здесь руководства для идентификации кремнийсодержащих полимерных флоккулянтов, используемых в описанных здесь способах, например, в качестве флоккулянтов для ПДС.

Вариант предусматривает водорастворимый и вододиспергируемый кремнийсодержащий полимер, имеющий присоединенную к нему кремнийсодержащую группу, где кремнийсодержащий полимер конфигурирован так, что кремнийсодержащая группа улучшает способность кремнийсодержащего полимера флоккулировать суспендированный ПДС.

Вариант предусматривает водорастворимый и вододиспергируемый кремнийсодержащий полимер, например полимер, который содержит присоединенную к нему кремнийсодержащую группу (группы), такую как силан. В варианте осуществления кремнийсодержащий полимер, который является флоккулянтом для ПДС, например, конфигурирован так, что кремнийсодержащая группа (группы) улучшает способность кремнийсодержащего полимера флоккулировать суспендированный ПДС. Кремнийсодержащий полимер может быть включен в композицию флоккулянта. В варианте осуществления композиция флоккулянта содержит анионный полимер, такой как анионный полимерный флоккулянт для красного шлама процесса Байера. Ниже описаны различные кремнийсодержащие полимеры и способы их применения.

Примеры кремнийсодержащих полимеров включают кремнийсодержащие полимеры, имеющие боковые силановые группы, например присоединенные боковые кремнийсодержащие группы формулы (I):

в которой каждый R представляет собой независимо водород, С1-20-алкил, С1-20-алкенил, С6-12-арил, С7-20-арилалкил, ион металла группы I, ион металла группы II или NR'4+, где каждый R' представляет собой независимо водород, С1-20-алкил, С1-20-алкенил, С6-12-арил и С7-20-арилалкил, и где R и R' являются каждый независимо незамещенным, гидроксизамещенным или бета-гидроксизамещенным. Примеры R-групп включают низшие алкил-группы, например, С1-6-алкил-группы и С1-3-алкил-группы, фенил, бензил, Na+, K+ и NH4+. Количество кремнийсодержащей группы в кремнийсодержащем полимере может варьироваться в относительно широком интервале, и полимер может быть конфигурирован с обеспечением улучшенной флоккуляции твердых веществ.

Рутинное экспериментирование, информированное руководством, предусмотренным здесь, может использоваться для выбора кремнийсодержащего полимера, который является эффективным для частного применения, например, при выборе главной цепи полимера, молекулярной массы, кремнийсодержащей группы и ее количества, чтобы получить полимер, который является эффективным для флоккуляции ПДС. Например, рутинное экспериментирование, информированное руководством, предусмотренным здесь, может использоваться для конфигурирования полимера, так что кремнийсодержащая группа (группы) улучшает способность кремнийсодержащего полимера флоккулировать суспендированный ПДС. Подходящие количества кремнийсодержащих групп в кремнийсодержащем полимере могут варьироваться в зависимости от типа полимера и применения. Например, в варианте осуществления кремнийсодержащий полимер содержит, по меньшей мере, примерно 1% мас. -Si(OR)3- группы, например, по меньшей мере, 5% мас. Si(OR)3- группы. Рутинное экспериментирование, информированное руководством, предусмотренным здесь, может использоваться для выбора полимера, имеющего подходящую молекулярную массу. Например, молекулярная масса кремнийсодержащего полимера может варьироваться в широком интервале, например, от примерно 1000 до примерно 15000000, и часто примерно 10000 или более, или примерно 100000 или более, например, в интервале от примерно 10000 до примерно 10000000, таком как примерно 100000-5000000. Молекулярные массы, как описано здесь, являются средневесовыми, как определено вытеснительной по размеру хроматографией высокого давления (детектирование световым рассеянием), если не указано иное.

В некоторых вариантах осуществления группой -Si(OR)3является триметоксисилановая группа (R=метил) или триэтоксисилановая группа (R=этил). Другие алкил-группы также могут быть преимущественно использованы в качестве R в таковых группах формулы (I). Термин «алкил», как использовано здесь, представляет собой широкий термин и используется в обычном смысле, включая (без ограничения) неразветвленный или разветвленный, нециклический или циклический, ненасыщенный или насыщенный алифатический углеводород, содержащий один, два, три, четыре, пять, шесть, семь, восемь, девять или десять углеродных атомов, тогда как термин «низший алкил» имеет такое же значение как «алкил», но содержит один, два, три, четыре, пять или шесть углеродных атомов. Типичные насыщенные неразветвленные алкил-группы включают метил, этил, н-пропил, н-бутил, н-пентил, н-гексил и т.п. Примеры насыщенных разветвленные алкил-групп включают изопропил, втор-бутил, трет-бутил, изопентил и т.п. Типичные насыщенные циклические алкил-группы включают циклопропил, циклобутил, циклопентил, циклогексил, -СН2-циклопропил, -СН2-циклобутил, -СН2-циклопентил, -СН2-циклогексил и т.п. Типичные ненасыщенные циклические алкил-группы включают циклопентенил и циклогексенил и т.п. Циклические алкил-группы могут также называться как «гомоциклические кольца» и включают ди- и полигомоциклические кольца, такие как декалин и адамантан. Ненасыщенные алкил-группы содержат, по меньшей мере, одну двойную или тройную связь между смежными углеродными атомами (называются как «алкенил» или «алкинил» соответственно). Типичные неразветвленные и разветвленные алкенил-группы включают этиленил, пропиленил, 1-бутенил, 2-бутенил, изобутиленил, 1-пентенил, 2-пентенил, 3-метил-1-бутенил, 2-метил-2-бутенил, 2,3-диметил-2-бутенил и т.п. Типичные неразветвленные и разветвленные алкинил-группы включают ацетиленил, пропинил, 1-бутинил, 2-бутинил, 1-пентинил, 2-пентинил, 3-метил-1-бутинил и т.п. Хотя незамещенные алкил-группы являются обычно предпочтительными, замещенные алкил-группы также могут преимущественно использоваться.

В некоторых вариантах осуществления R может представлять собой или включать арил-группу. Термин «арил», как использовано здесь, представляет собой широкий термин и используется в обычном смысле, включая (без ограничения) ароматический карбоциклический остаток, такой как фенил или нафтил, а также арилалкил- и алкиларил-остатки. Термин «арилалкил», как использовано здесь, представляет собой широкий термин и используется в обычном смысле, включая (без ограничения) алкил, имеющий, по меньшей мере, один водородный атом алкила, замещенный арил-остатком, таким как бензил, -СН2-(1- или 2-нафтил), -(СН2)2-фенил, -(СН2)3- фенил, -СН-(фенил)2 и т.п. Термин «алкиларил», как использовано здесь, представляет собой широкий термин и используется в обычном смысле, включая (без ограничения) арил, имеющий, по меньшей мере, один водородный атом алкила, замещенный алкил-остатком. Особенно предпочтительные арил-группы включают С6-12-арил- и С6-12-аралкил-группы.

Хотя незамещенные алкил- или арил-группы являются обычно предпочтительными, в некоторых вариантах осуществления также могут преимущественно использоваться замещенные алкил- или арил-группы. Термин «замещенный», как использовано здесь, представляет собой широкий термин и используется в обычном смысле, включая (без ограничения) любую из вышеуказанных групп (например, алкил, арил), в которой, по меньшей мере, один атом водорода замещен заместителем. В случае кето-заместителя (-С(=О)-) замещаются два атома водорода. В случае замещения «заместители» в контексте предпочтительного варианта включают галоген, гидрокси, циано, нитро, сульфонамид, карбоксамид, карбоксил, простой эфир, карбонил, амино, алкиламино, диалкиламино, алкокси, алкилтио, галоидоалкил и т.п. Альтернативно, один или более углеродных атомов R-группы могут быть замещены гетероатомом, например, азотом, кислородом или серой.

В некоторых вариантах осуществления кремнийсодержащая группа включает в качестве заместителей одну или более гидрокси-групп, например, бета-гидрокси-группу. Например, в некоторых вариантах осуществления кремнийсодержащий полимер включает одну или более гидроксаматных групп (-CONH(OH)). Любой из кремнийсодержащих полимеров, описанных здесь, может быть гидроксаматированным. Например, вариант предусматривает гидроксаматированный водорастворимый или вододиспергируемый кремнийсодержащий полимер, имеющий кремнийсодержащую группу, присоединенную к нему.

Боковая кремнийсодержащая группа (группы) может быть связана непосредственно с атомом (например, углеродным атомом) в главной цепи кремнийсодержащего полимера или с главной цепью полимера через подходящую соединительную группу. Примеры соединительных групп включают полностью насыщенные линейные С1-6-алкильные цепи, а также алкильные цепи с простыми эфирными связями (например, алкокси- или поли(алкокси)- соединительные группы). Другие соединительные группы включают алкильные цепи с амидными связями и гидрокси-заместителями, например:

-C(=O)(NH)CH2CH2CH2-

-NHCH2CHOHCH2OCH2CH2CH2-

-NHC(=O)(NH)CH2CH2CH2-

В варианте осуществления боковые кремнийсодержащие группы вводятся в главную цепь или присоединяются к главной цепи полимера и/или к любой подходящей части полимера (например, в качестве концевой группы, к привитой части или боковой цепи и т.п.). В других вариантах осуществления может быть желательно ввести другие боковые группы помимо кремнийсодержащей боковой группы. Примеры других боковых групп включают карбоксилатные группы, такие как -С(=О)О- или -С(=О)ОН, амидные группы, такие как -С(=О)NH3, гидроксаматированные группы, такие как -С(=О)NHO- и аминогруппы, такие как -NH2. Как заметит специалист в данной области техники, могут также использоваться другие боковые группы.

В некоторых вариантах осуществления главная цепь полимера содержит повторяющиеся звенья замещенного этилена, например, -[CH2C(Rx)H]-, где Rx содержит силановую группу с или без соединительной группы, как описано в другом месте, или другой боковой заместитель. Может быть использован единственный вид соединительной группы или может быть использована комбинация соединительных групп. В некоторых вариантах осуществления дополнительные атомы водорода повторяющегося звена этилена могут быть замещены боковой силановой группой или некоторой другой боковой группой.

Кремнийсодержащие полимеры, описанные здесь, могут быть получены рядом путей. Смотри, например, патент США № 6814873 и опубликованные заявки на патент США №№ 2004/0162406А1, 2005/0010008 и 2005/0274926, каждая из которых приводится здесь в качестве ссылки и, в частности, в целях описания кремнийсодержащих полимеров и способов их получения. Например, в некоторых вариантах осуществления они могут быть получены полимеризацией мономера, содержащего группу -Si(OR)3 формулы (I), или сополимеризацией такого мономера с одним или более сомономеров. Подходящие силановые мономеры включают, но не ограничиваются этим, винилтриэтоксисилан, винилтриметоксисилан, аллилтриэтоксисилан, бутенилтриэтоксисилан, γ-N-акриламидопропилтриэтоксисилан, пара-триэтоксисиланстирол, 2-(метилтриметоксисилан)-акриловую кислоту, 2-(метилтриметоксисилил)-1,4-бутадиен, N-триэтоксисилилпропилмалеимид и другие продукты взаимодействия малеинового ангидрида и других ненасыщенных ангидридов с аминосоединениями, содержащими группу -Si(OR)3. Мономеры или получаемые повторяющиеся звенья могут быть гидролизованы водным основанием либо до, либо после полимеризации. Подходящие сомономеры включают, но не ограничиваются этим, винилацетат, акрилонитрил, стирол, акриловую кислоту и ее эфиры, акриламид и замещенные акриламиды, такие как акриламидометилпропансульфокислота. Сополимерами также могут быть привитые сополимеры, такие как привитой сополимер акриловой кислоты и винилтриэтоксисилана или привитой сополимер винилацетата, кротоновой кислоты и винилтриэтоксисилана. Указанные полимеры могут быть получены в целом ряду растворителей, таких как ацетон, тетрагидрофуран, толуол, ксилол и т.п. В некоторых случаях полимер является растворимым в растворителе реакции и может быть удобно извлечен отгонкой растворителя, или, если полимер является нерастворимым в растворителе реакции, продукт может быть удобно извлечен фильтрацией; однако может быть использован любой подходящий способ извлечения. Подходящие инициаторы включают 2,2'-азобис-(2,4-диметилвалеронитрил) и 2,2-азобисизобутиронитрил, бензоилпероксид, гидропероксид кумола и т.п.

В некоторых вариантах осуществления кремнийсодержащие полимеры, описанные здесь, могут быть получены взаимодействием соединения, содержащего группу -Si(OR)3, а также реакционную группу, которая может взаимодействовать либо с боковой группой, либо с атомом главной цепи существующего полимера. Полиамины могут взаимодействовать с рядом соединений, содержащих одну или более групп -Si(OR)3, с получением полимеров, которые могут быть использованы в предпочтительных вариантах осуществления. Реакционной группой может быть алкилгалоидная группа, такая как хлоропропил, бромоэтил, хлорометил, бромоундецил или другая подходящая группа. Соединение, содержащее одну или более групп -Si(OR)3, может содержать эпокси-функциональность, такую как глицидоксипропил, 1,2-эпоксиамил, 1,2-эпоксидецил или 3,4-эпоксициклогексилэтил. Реакционная группа может также представлять собой комбинацию гидроксильной группы и галоида, такую как 3-хлоро-2-гидрокси-пропил. Реакционный остаток может также содержать изоцианатную группу, такую как изоцианатопропил или изоцианатометил, которая взаимодействует с образованием мочевинной связи. Кроме того, могут использоваться силаны, содержащие ангидридные группы, такие как триэтоксисилилпропилянтарный ангидрид. Реакции могут проводиться либо без растворителя, либо в подходящем растворителе. Кроме того, другие функциональные группы, такие как алкил-группы, могут быть введены при взаимодействии других аминогрупп или атомов азота на полимере с алкилгалоидами, эпоксидами или изоцианатами. Полиамины могут быть получены рядом способов. Например, они могут быть получены полимеризацией с раскрытием кольца азиридина или подобных соединений. Они также могут быть получены реакциями поликонденсации аминов, таких как аммиак, метиламин, диметиламин, этилендиамин или подобное, с реакционными соединениями, такими как 1,2-дихлорэтан, эпихлоргидрин, эпибромгидрин или подобные соединения.

Полимеры, содержащие ангидридные группы, могут взаимодействовать с рядом кремнийсодержащих соединений (например, содержащих одну или более групп -Si(OR)3) с получением вариантов кремнийсодержащих полимеров, описанных здесь. Подходящие исходные полимеры включают гомополимер малеинового ангидрида и сополимеры малеинового ангидрида с такими мономерами, как стирол, этилен, простой метилвиниловый эфир и т.п. Исходным полимером также может быть привитой сополимер, такой как привитой сополимер 1,4-бутадиена и малеинового ангидрида, или привитой сополимер этилена и малеинового ангидрида, или подобное. Другие подходящие ангидридные мономеры включают итаконовый и цитраконовый ангидриды. Подходящие реакционные силановые соединения включают, но не ограничиваются этим, γ-аминопропилтриэтоксисилан, бис-(γ-триэтоксисилил-пропил)амин, N-фенил-γ-аминопропилтриэтоксисилан, пара-аминофенилтриэтоксисилан, 3-(мета-аминофеноксипропил)триметоксисилан, γ-аминобутилтриэтоксисилан и т.п. Другие функциональные группы могут быть введены в полимер при взаимодействии с аминами, спиртами и другими соединениями.

Полимеры, содержащие гидроксильные группы, могут взаимодействовать с эпокси-функциональностью, такой как глицидоксипропилтриметоксисилан. Примеры полимеров, которые содержат гидроксильные группы, включают полисахариды, такие как крахмал и гидроксиэтилцеллюлоза.

В варианте осуществления кремнийсодержащий полимер выбран из группы, состоящей из кремнийсодержащего полиэтиленимина, сополимера винилтриэтоксисилана, сополимера акриловой кислоты и триэтоксисилилпропилакриламида, сополимера акриловой кислоты и триэтоксивинилсилана, кремнийсодержащего полисахарида (например, кремнийсодержащего крахмала или кремнийсодержащей целлюлозы, такой как гидроксиэтилцеллюлоза), кремнийсодержащего сополимера стирол/малеиновый ангидрид, кремнийсодержащего сополимера малеиновый ангидрид/простой алкилвиниловый эфир (например, кремнийсодержащего сополимера малеиновый ангидрид/простой метилвиниловый эфир) и их смесей.

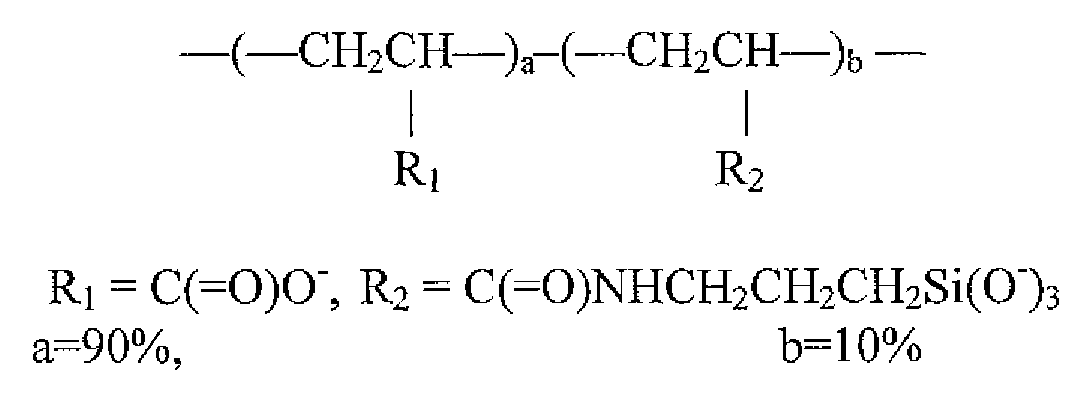

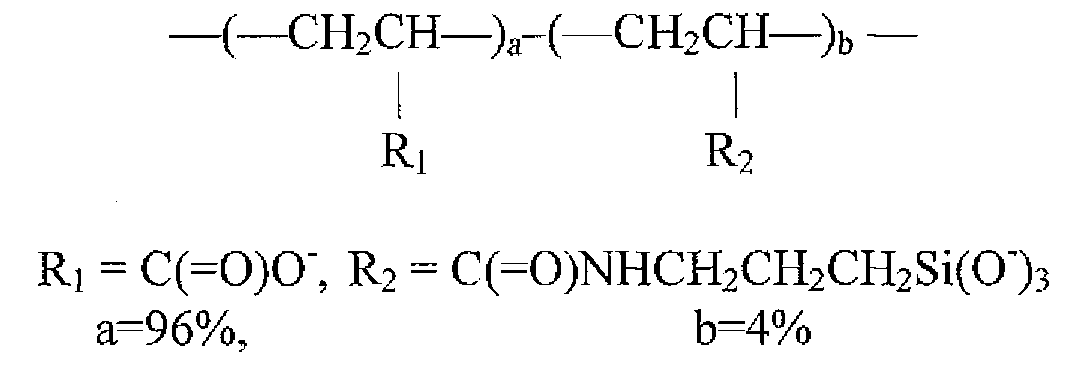

В варианте осуществления кремнийсодержащий полимер содержит повторяющиеся звенья, причем повторяющиеся звенья содержат первое повторяющееся звено, имеющее структуру -[CH2C(R1)H]- и второе повторяющееся звено, имеющее структуру -[CH2C(R2)H]-, где R1 представляет собой -С(=О)О- и где R2представляет собой -C(=O)NHCH2CH2CH2CH2Si(O-)3. В варианте осуществления количество первого повторяющегося звена составляет, по меньшей мере, примерно 90%, например, по меньшей мере, примерно 96% по числу по отношению к общему числу повторяющихся звеньев в полимере.

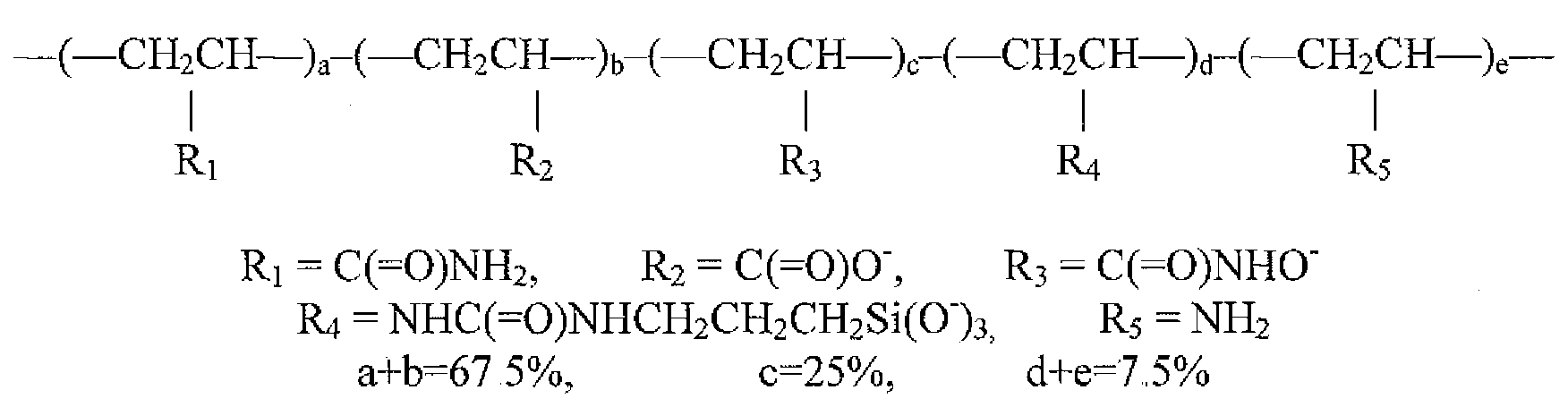

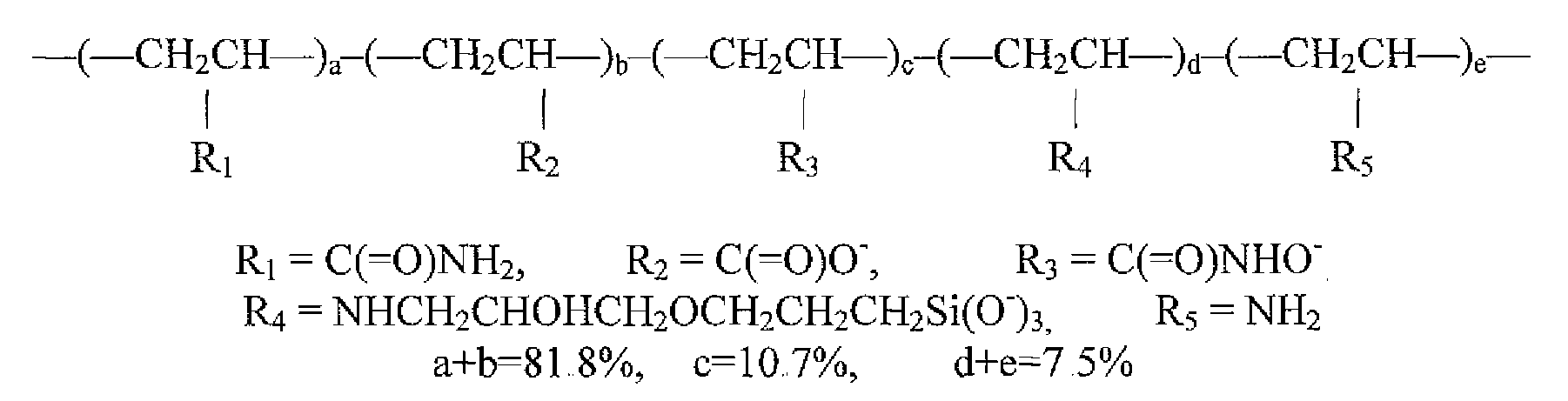

В варианте осуществления кремнийсодержащий полимер содержит повторяющиеся звенья, причем повторяющиеся звенья содержат первое повторяющееся звено, имеющее структуру -[CH2C(R1)H]-, второе повторяющееся звено, имеющее структуру -[CH2C(R2)H]-, третье повторяющееся звено, имеющее структуру -[CH2C(R3)H]-, четвертое повторяющееся звено, имеющее структуру -[CH2C(R4)H]-, и пятое повторяющееся звено, имеющее структуру -[CH2C(R5)H]-, где R1представляет собой С(=О)NH2, где R2представляет собой -С(=О)О-, где R3представляет собой -C(=O)NHO-, где R4представляет собой -NHCH2CH(OH)CH2OCH2CH2CH2Si(O-)3 и где R5представляет собой -NH2. В варианте осуществления кремнийсодержащий полимер содержит до примерно 50% по числу первого повторяющегося звена, до примерно 90% по числу второго повторяющегося звена, от примерно 1% до примерно 60% по числу третьего повторяющегося звена, от примерно 1% до примерно 30% по числу четвертого повторяющегося звена и от примерно 1% до примерно 30% по числу пятого повторяющегося звена. В варианте осуществления первое повторяющееся звено и второе повторяющееся звено вместе составляют примерно 80-85% повторяющихся звеньев, третье повторяющееся звено составляет примерно 5-15% по числу повторяющихся звеньев, и четвертое и пятое повторяющиеся звенья вместе составляют оставшуюся часть повторяющихся звеньев.

В варианте осуществления кремнийсодержащий полимер содержит повторяющиеся звенья, причем повторяющиеся звенья содержат первое повторяющееся звено, имеющее структуру -[CH2C(R1)H]-, второе повторяющееся звено, имеющее структуру -[CH2C(R2)H]-, третье повторяющееся звено, имеющее структуру -[CH2C(R3)H]-, четвертое повторяющееся звено, имеющее структуру -[CH2C(R4)H]-, и пятое повторяющееся звено, имеющее структуру -[CH2C(R5)H]-, где R1 представляет собой С(=О)NH2, где R2 представляет собой -С(=О)О-, где R3 представляет собой -C(=O)NHO-, где R4 представляет собой -NHC(=O)NHCH2CH2CH2Si(O-)3 и где R5 представляет собой -NH2. В варианте осуществления первое повторяющееся звено и второе повторяющееся звено вместе составляют примерно 65-70% по числу повторяющихся звеньев, третье повторяющееся звено составляет примерно 20-30% по числу повторяющихся звеньев, и четвертое и пятое повторяющиеся звенья вместе составляют оставшуюся часть повторяющихся звеньев.

В варианте осуществления кремнийсодержащий полимер содержит повторяющиеся звенья, причем повторяющиеся звенья содержат первое повторяющееся звено, имеющее структуру -[CH2C(R1)H]-, второе повторяющееся звено, имеющее структуру -[CH2C(R2)H]-, третье повторяющееся звено, имеющее структуру -[CH2C(R3)H]-, четвертое повторяющееся звено, имеющее структуру -[CH2C(R4)H]-, и пятое повторяющееся звено, имеющее структуру -[CH2C(R5)H]-, где R1представляет собой С(=О)NH2, где R2 представляет собой -С(=О)О-, где R3 представляет собой -C(=O)NHO-, где R4 представляет собой -NHCH2CH(ОН)CH2OCH2CH2CH2Si(O-)3 и где R5 представляет собой -NH2. В варианте осуществления первое повторяющееся звено и второе повторяющееся звено вместе составляют примерно 80-85% по числу повторяющихся звеньев, третье повторяющееся звено составляет примерно 5-15% по числу повторяющихся звеньев, и четвертое и пятое повторяющиеся звенья вместе составляют оставшуюся часть повторяющихся звеньев.

Композиции флоккулянтов и способы их применения, описанные здесь, могут включать любой подходящий флоккулянт или комбинации флоккулянтов. Например, вариант предусматривает композицию флоккулянта, содержащую кремнийсодержащий полимерный флоккулянт, как описано здесь (например, кремнийсодержащий полимерный флоккулянт для ПДС), и полимерный флоккулянт для красного шлама процесса Байера. В варианте осуществления полимерный флоккулянт для красного шлама процесса Байера может представлять собой анионный полимерный флоккулянт. В варианте осуществления массовое отношение количества кремнийсодержащего полимерного флоккулянта к количеству анионного полимерного флоккулянта в композиции флоккулянта находится в интервале от примерно 100:1 до примерно 1:10, например, в интервале от примерно 10:1 до примерно 1:2, такое как примерно 1:1.

Полимерные флоккулянты, используемые в процессе Байера, включают анионные полимеры, известные специалистам в данной области техники как используемые в качестве полимерных флоккулянтов для красного шлама процесса Байера. Примеры используемых анионных полимерных флоккулянтов включают гомополимеры акриловой кислоты или акрилатов, сополимеры акриловой кислоты или акрилатных мономеров, гомополимеры метакриловой кислоты или метакрилатов, сополимеры метакриловой кислоты или метакрилатных мономеров, полиакриламиды, соли щелочного металла, щелочноземельного металла или аммония указанных кислот, полимеры, содержащие группы гидроксамовой кислоты или соли, или комбинацию любых представителей из вышеуказанного. В варианте осуществления анионный полимерный флоккулянт представляет собой гидроксаматированный полимер, например гидроксаматированный полиакриламид. Количество повторяющихся звеньев в анионном полимере может варьироваться в широком интервале. Например, в варианте осуществления анионный полимерный флоккулянт содержит, по меньшей мере, примерно 50% анионных повторяющихся звеньев. Средневесовая молекулярная масса анионных полимерных флоккулянтов обычно составляет примерно 1000 или более, например, примерно 10000 или более, примерно 100000 или более, примерно 1000000 или более или примерно 5000000 или более. В некоторых вариантах осуществления молекулярная масса составляет 30000000 или менее. Специалисты в данной области техники заметят, что вышеуказанное предусматривает описание интервалов между каждым из установленных значений, и, таким образом, будет понятно, например, что анионный полимерный флоккулянт может иметь средневесовую молекулярную массу от примерно 5000000 до примерно 30000000.

Другие типы флоккулянтов, обычно используемых в процессе Байера, включают неионные флоккулянты, такие как крахмал (например, предварительно желатинизированный из зерна и картофеля), полисахариды, альгинаты, декстран или мука. Хотя анионные флоккулянты являются особенно предпочтительными для применения в процессе Байера, выбранные катионные, неионные или амфотерные флоккулянты также могут быть преимущественно используемыми в подходящих количествах, как будет очевидно специалисту в данной области техники.

Композиции флоккулянта, включающие композиции флоккулянта, содержащие кремнийсодержащий полимерный флоккулянт, как описано здесь (например, кремнийсодержащий полимерный флоккулянт для ПДС), и/или полимерный флоккулянт для красного шлама процесса Байера, могут быть концентрированы или разбавлены (например, в воде) и могут содержать дополнительные ингредиенты. Специалистам в данной области техники будет понятно, что участки процесса Байера часто расположены далеко от изготовителей флоккулянтов, и, таким образом, часто желательно транспортировать композицию флоккулянта на участок процесса Байера в относительно концентрированной форме для того, чтобы минимизировать затраты на перевозку. Концентрированная композиция флоккулянта затем может быть удобно разбавлена в водной среде на участке с образованием разбавленной композиции флоккулянта в то время или приблизительно в то время, когда она должна использоваться. Водной средой, которой разбавляется концентрированная композиция флоккулянта, может быть вода в относительно чистом виде, рециклируемая вода из различных источников или водный поток процесса Байера.

Принимая во внимание вышеизложенное, специалисты в данной области техники поймут, что композиция флоккулянта, включая композиции флоккулянтов, содержащие кремнийсодержащий полимерный флоккулянт, как описано здесь (например, кремнийсодержащий полимерный флоккулянт для ПДС), и/или полимерный флоккулянт для красного шлама процесса Байера, может быть образована в процессе изготовления (например, в относительно концентрированном виде) и/или перед применением, например, на участке перемешивания с водной средой, и что она может содержать дополнительные компоненты. Примеры дополнительных компонентов включают воду, соли, стабилизаторы и агенты регулирования рН, а также такие ингредиенты, как ПДС и красный шлам процесса Байера. ПДС может содержать, например, алюмосиликат натрия. В варианте осуществления, по меньшей мере, часть ПДС суспендируется в композиции флоккулянта. Концентрация любого конкретного полимерного флоккулянта в композиции флоккулянта может варьироваться в широком интервале, например, от примерно 0,1 ч./млн до примерно 100% (например, высококонцентрированной формы, содержащей мало или не содержащей воды). Для относительно разбавленных композиций флоккулянта примеры подходящих концентраций анионного полимерного флоккулянта в композиции флоккулянта включают количества в интервале от примерно 0,1 ч./млн до примерно 1000 ч./млн, а примеры подходящей концентрации кремнийсодержащего полимерного флоккулянта в композиции флоккулянта включают количества в интервале от примерно 1 ч./млн до примерно 500 ч./млн. Для композиций флоккулянта, содержащих множественные компоненты полимерного флоккулянта, включая композиции флоккулянтов, содержащие кремнийсодержащий полимерный флоккулянт, как описано здесь (например, кремнийсодержащий полимерный флоккулянт для ПДС), и полимерный флоккулянт для красного шлама процесса Байера, может быть отмечено, что компоненты могут быть объединены во время или близко к времени изготовления и/или перевозки или могут быть объединены во время или близко к времени применения, например, на участке вблизи потока процесса Байера.

Полимерные флоккулянты и композиции флоккулянтов, описанные здесь, являются используемыми в качестве флоккулянтов. Например, вариант предусматривает способ флоккуляции, содержащий смешение кремнийсодержащего полимерного флоккулянта и/или композиции флоккулянта, как описано здесь, с потоком процесса Байера в количестве, эффективном для флоккуляции, по меньшей мере, части суспендированных в нем твердых веществ. В варианте осуществления суспендированные твердые вещества включают одно или более из красного шлама и/или ПДС. Другой вариант предусматривает способ флоккуляции, содержащий смешение кремнийсодержащего полимерного флоккулянта с потоком процесса Байера в количестве, эффективном для флоккуляции, по меньшей мере, образованного таким образом флоккулированного продукта десиликации.

Вариант предусматривает способ снижения уровня содержания суспендированных твердых веществ в потоке процесса Байера, по которому полимер с боковой группой или концевой группой, содержащей -Si(OR)3 (где R представляет собой Н, алкил-группу, Na, K или NH4), вводится в отдельности, после, с последующим или в сочетании с обычным флоккулянтом для того, чтобы эффективно флоккулировать суспендированные твердые вещества так, чтобы они могли быть удобно отделены от потока процесса. Количество снижения содержания суспендированных твердых веществ может быть определено и сравнено с контрольным, которое обычно содержит образцы оксида алюминия существующего процесса. Количество полимерного флоккулянта (флоккулянтов), эффективное для флоккуляции конкретного типа твердых веществ в конкретном потоке процесса Байера, может быть определено рутинным экспериментированием, информированным предусмотренным здесь руководством. Количество флоккулянта часто находится в интервале от примерно 0,01 фунт (0,0045 кг) до примерно 40 фунт (18,1 кг) флоккулянта на 1 т твердого вещества (сухая основа), например, в различных интервалах от примерно 0,1 фунт (0,045 кг), 0,2 фунт (0,09 кг), 0,3 фунт (0,135 кг), 0,4 фунт (0,18 кг), 0,5 фунт (0,225 кг), 0,6 фунт (0,27 кг), 0,7 фунт (0,315 кг), 0,8 фунт (0,36 кг) или 0,9 фунт (0,405 кг) до примерно 15 фунт (6,75 кг), 20 фунт (9 кг), 25 фунт (11,25 кг), 30 фунт (13,5 кг) или 35 фунт (15,75 кг). Специалисты в данной области техники отметят, что вышеуказанное предусматривает описание интервалов между каждым из установленных значений, и, таким образом, будет понятно, например, что полимерный флоккулянт может быть использован в количестве в интервале от примерно 1 фунт (0,45 кг) до примерно 10 фунт (4,5 кг) флоккулянта на 1 т твердых веществ (сухая основа).

В варианте осуществления поток процесса Байера содержит суспендированный ПДС, например, от примерно 0,02 г на 1 л до примерно 200 г на 1 л суспендированного ПДС. Как показано в примерах ниже, в некоторых вариантах осуществления полимерные флоккулянты и композиции флоккулянта, описанные здесь, являются особенно используемыми для флоккуляции ПДС, суспендированного в потоках процесса Байера.

В контексте работы промышленной установки полимерные флоккулянты и композиции флоккулянтов могут быть введены в питание отстойника, когда являются анионными флоккулянтами, описанными выше. Альтернативно, полимеры могут быть введены в переток из первичного отстойника или в поток, выходящий из автоклавов. Полимеры также могут быть использованы для отстаивания шламов в контуре промывки шлама. Также полимеры в отдельности или в комбинации с другими химическими веществами процесса могут преимущественно вводиться в других точках при работе промышленной установки.

Примеры

Методика испытаний

Синтетический щелок Байера получают при введении в воду 256 г алюмината натрия, 66 г гидроксида натрия и 40 г карбоната натрия с получением общего объема 1000 мл и нагреванием до 100°C.

ПДС получают при нагревании каолина в растворе гидроксида натрия до 150°C с последующей фильтрацией, промыванием и сушкой с извлечением сухого ПДС. Твердый красный шлам получают из суспензии шлама, обычно выгружаемой с отходами на работающей установке Байера. Указанный шлам промывают без содержания связанного разбавленного раствора алюмината натрия, сушат и измельчают.

Для экспериментов по отстаиванию либо ПДС в отдельности, либо смесь ПДС и твердого красного шлама диспергируют в указанном выше щелоке обычно с получением суспензии, содержащей примерно 40 г/л суспендированных твердых веществ. Разбавленный реагент смешивают в суспензию, содержащуюся в мерном цилиндре, с использованием перфорированного поршня, и измеряют время оседания на фиксированное расстояние, так что может быть рассчитана скорость оседания флоккулированных твердых веществ. Кроме того, через пять минут отбирают образец надосадочного щелока и фильтруют; твердые вещества, собранные на фильтре, затем промывают и сушат с получением меры прозрачности надосадочной жидкости.

Пример 1

Реагент А

81,4 г безводного полиэтиленимина смешивают с 18,6 г глицидоксипропилтриметоксисилана, и смесь нагревают при 60°C в течение 16 ч. 50 г полученного рыхлого геля смешивают с 5 г NaOH и водой с общей массой 250 г и нагревают до 90°C с получением 20% раствора. Определяют эффективность реагента А в улучшении флоккуляции при использовании в комбинации с коммерчески доступными флоккулянтами. Испытываемые промышленные флоккулянты включают Superfloc HX-400, гидроксаматсодержащий флоккулянт на основе полиакриламида, и Superfloc 1227, аммонийполиакрилатный флоккулянт, оба поставляемые фирмой Cytec Industries Inc. of West Paterson, Нью-Джерси, США. Непрореагировавший полиэтиленимин используют как контрольный образец. Как показано данными, представленными в таблице 1, реагент А в комбинации с флоккулянтом значительно увеличивает скорость оседания как в 30/70, так и в 40/60 смеси ПДС/красный шлам по сравнению с флоккулянтом в отдельности или с флоккулянтом в комбинации с контрольным полиэтиленимином. Значительное улучшение прозрачности также наблюдается для комбинации реагента А и флоккулянта. Реагент А является также эффективным при флоккуляции ПДС даже без введения промышленного флоккулянта.

Пример 2

Реагент В

Смешивают 32 г акриламида, 82,8 г воды и 11,1 г 50% NaOH. Добавляют 8 г винилтриэтоксисилана и 0,4 г азобисизобутиронитрила ((АИБН)(AIBN)) в 12 мл этанола, и смесь нагревают при 80°C в течение 16 ч. 20 г реакционной смеси смешивают с 5,4 г 50% NaOH и 4,6 г воды и нагревают до 90°C с получением 20% раствора. Продукт представляет собой реагент В. Установлено, что при дозировке 200 ч./млн реагент В флоккулирует суспендированный ПДС.

Пример 3

Реагент С

Суспензию 9 г зернистого крахмала (National Starch and Chemical Co., Бриджуотер, Нью-ДЖерси, США) смешивают с 2 г глицидоксипропилтриметоксисилана и перемешивают при комнатной температуре в течение 16 ч. Продукт реакции частично сушат при 50°C, затем нагревают до 95°C в 20 г/л водном NaOH с получением 3% раствора. Продукт представляет собой реагент С. Как показано данными, представленными в таблице 2, реагент С показывает значительно увеличенные скорости оседания суспендированного ПДС или красного шлама по сравнению с нефункционализированным зернистым крахмалом, что показывает, что реагент С является эффективным флоккулянтом сам по себе. Реагент С является даже более эффективным для флоккуляции суспендированных смесей ПДС/красный шлам (10/70, 20/80 и 40/60). Для красного шлама и смесей ПДС/красный шлам, обработанных реагентом С, также наблюдается хорошая прозрачность.

Как показано данными, представленными в таблице 3, реагент С значительно увеличивает скорость оседания красного шлама и значительно улучшает прозрачность при использовании в комбинации с Superfloc HX-400.

Как показано данными, представленными в таблице 3, реагент С значительно улучшает флоккуляцию смесей ПДС/красный шлам (10/70, 20/80 и 40/60) при использовании в комбинации с Superfloc HX-400. Прозрачность также значительно улучшается, когда реагент С используется в комбинации с Superfloc HX-400.

Пример 4

Реагент D

8 г высушенной гидроксиэтилцеллюлозы смешивают с 2 г глицидоксипропилтриметоксисилана и нагревают при 100°C в течение 16 ч. 2 г продукта реакции смешивают с 40 мл водного раствора 100 г/л NaOH и нагревают до 95°C с получением 5% раствора. Продукт представляет собой реагент D.

При дозировке 500 ч./млн наблюдается, что реагент D флоккулирует суспендированный ПДС. Гидроксиэтилцеллюлоза, используемая в качестве исходного материала (сравнительный пример), не дает флоккуляцию суспендированного ПДС при такой же дозировке 500 ч./млн.

Пример 5а

Реагент Е

Реагент получают способом, аналогичным способу из примера 3. Суспензию 0,080 моль (12,96 г) зернистого крахмала, 0,015 моль (3,55 г) глицидоксипропилтриметоксисилана и 0,005 моль (0,36 г) эпоксибутана смешивают при комнатной температуре в течение 16 ч. Продукт реакции частично сушат, затем нагревают до 95°C в 20 г/л водном NaOH с получением 3% раствора. Продукт представляет собой реагент Е.

Пример 5b

Реагент F

Реагент получают способом, аналогичным способу из примера 5а, за исключением того, что вместо эпоксибутана используют 0,005 моль (0,92 г) эпоксидодекана. Продукт представляет собой реагент F.

Пример 5с

Реагент G

Реагент получают способом, аналогичным способу из примера 5а, за исключением того, что вместо эпоксибутана используют 0,005 моль (0,60 г) стиролоксида. Продукт представляет собой реагент G.

Пример 5d

Реагент H

Реагент получают способом, аналогичным способу из примера 5а, за исключением того, что вместо эпоксибутана используют 0,005 моль (1,49 г) простого глицидилгексадецилового эфира. Продукт представляет собой реагент H.

Пример 5е

Реагент I

Реагент получают способом, аналогичным способу из примера 5а, за исключением того, что вместо эпоксибутана используют 0,005 моль (0,75 г) простого глицидилфенилового эфира. Продукт представляет собой реагент I.

Эффективность реагентов Е-I без добавленного флоккулянта определяют в смеси 40/60 ПДС/красный шлам, и они показывают удовлетворительные скорость оседания и прозрачность при дозировке 200 ч./млн, как показано данными в таблице 5.

При использовании в комбинации с Superfloc HX-400 реагент Е и реагент I улучшают скорость оседания и прозрачность в смеси 40/60 ПДС/красный шлам, как показано данными в таблице 6.

Пример 6

Реагент J

25% раствор N-триэтоксисилилпропилакриламида получают при взаимодействии акрилоилхлорида с аминопропилтриэтоксисиланом в 2-бутаноне в присутствии триэтиламина. Получаемый аминохлорид удаляют фильтрацией, а мономерный раствор используют без какой-либо дополнительной очистки. 46,4 г мономерного раствора объединяют с 57,0 г акриловой кислоты и с 140 мл 2-бутанона. Добавляют 60 мг свободнорадикального инициатора Vazo 65B (от фирмы E.I. du Pont de Nemours and Company, Уилмингтон, Делавэр, США) в 50 мл 2-бутанона. Смесь нагревают при 50-60°C в течение трех часов. 37,5 г гидроксида натрия вводят как водный раствор, и смесь нагревают до 80°C для отгонки 2-бутанона. Продукт представляет собой водный раствор, содержащий 11,5% полимера, называемого реагентом J.

Установлено, что при дозировке 100 ч./млн реагент J флоккулирует суспендированный ПДС.

Пример 7

Реагент K

Сополимер акриловой кислоты и триэтоксисилана получают аналогично способу примера 6. Полимер называется реагентом K.

Пример 8

Реагенты L и М

10,0 г Gantrez AN 169 (сополимера простой метилвиниловый эфир-малеиновый ангидрид, выпускаемого фирмой International Specialty Products Inc. of Wayne, Нью-Джерси, США) растворяют в 150 мл ацетона. Добавляют 1,42 г аминопропилтриэтоксисилана в 50 мл ацетона. Смесь желируется. 10,8 г 50% NaOH разбавляют 250 мл воды и нагревают до 80°C. Гель добавляют к раствору NaOH, и ацетон выпаривают, получая водный раствор, содержащий 7,0% полимера, называемого реагентом L. Подобный продукт получают в диоксане вместо ацетона. Полимер называют реагентом М.

Как показано данными, представленными в таблице 7, реагенты L и М оба показывают значительно увеличенные скорости оседания суспендированного ПДС по сравнению с контрольным Gantrez. Реагент М значительно улучшает оседание при использовании в комбинации с Superfloc HX-400 в смеси 40/60 ПДС/красный шлам и при использовании в комбинации с Superfloc 1227 в смеси 30/70 ПДС/красный шлам.

Пример 9

Реагент N

10,0 г Scripset 520 (сополимер стирол-малеиновый ангидрид, выпускаемый фирмой Hercules Inc., Уилмингтон, Делавэр, США) суспендируют в смеси 40 г диоксана и 80 г толуола. Добавляют 2,19 г аминопропилтриэтоксисилана в 10 г толуола. Смесь кипятят с обратным холодильником в течение 2 ч и затем охлаждают до температуры окружающей среды. Твердый полимер отфильтровывают, промывают гексаном и сушат при 60°C с получением реагента N.

Как показано данными, представленными в таблице 8, реагент N показывает значительно увеличенные скорости оседания при использовании в комбинации с Superfloc HX-400 в смеси 40/60 ПДС/красный шлам. Прозрачность также значительно улучшается.

Пример 10

Реагент О

10,0 г Gantrez AN 169 суспендируют в смеси 0,20 г метанола, 4,0 г тетрагидрофурана и 96,0 г диоксана. Добавляют раствор 2,84 г аминопропилтриэтоксисилана в 10 г диоксана. Смесь кипятят с обратным холодильником в течение 2 ч и затем охлаждают до температуры окружающей среды. Раствор 0,90 г гидроксиламингидрохлорида в 10 мл метанола смешивают с раствором 0,75 г 95% метилата натрия в 20 мл метанола. Твердому веществу, которое образуется, позволяют осесть, и надосадочный раствор вводят в полимерную смесь, которую перемешивают в течение 1 ч при температуре окружающей среды. При выстаивании смесь образует рыхлый гель, который суспендируют гексаном и фильтруют. Твердый полимер промывают гексаном и сушат при 60°C с получением реагента О.

Пример 11

Реагент Р

10,0 г Gantrez AN 169 суспендируют в смеси 0,20 г метанола, 4,0 г тетрагидрофурана и 96,0 г диоксана. Добавляют раствор 2,84 г аминопропилтриэтоксисилана в 10 г диоксана. Смесь кипятят с обратным холодильником в течение 2 ч и затем охлаждают до температуры окружающей среды. Добавляют 10 г метанола и смесь перемешивают в течение 1 ч. Вводят 100 мл гексана, и твердый полимер отфильтровывают, промывают гексаном и сушат при 60°C с получением реагента Р.

Как показано данными, представленными в таблице 9, реагенты О и Р показывают значительно увеличенные скорости оседания при использовании в комбинации с Superfloc HX-400 в смеси 40/60 ПДС/красный шлам. Прозрачность также значительно улучшается.

Пример 12

Реагент Q

Силановый мономер N-(3-триэтоксисилил)пропилакриламид получают следующим образом. 197,4 г (3-аминопропил)триэтоксисилана и 89,9 г триэтиламина растворяют в 330 г тетрагидрофурана, продувают азотом и охлаждают до 0°C. При перемешивании по каплям добавляют 83,9 г акрилоилхлорида. После добавления смесь нагревают при 40°C в течение 2 ч. Смесь охлаждают до комнатной температуры и соль отфильтровывают. Перед использованием растворитель тетрагидрофуран удаляют на роторном испарителе.

11,5 г деионизированной воды и 10,8 г 50% раствора гидроксида натрия вводят в 50 мл ампулу. В ампулу медленно добавляют 6,45 г акриловой кислоты. В процессе введения акриловой кислоты с помощью ледяной бани поддерживают температуру ниже 35°C. Раствор хорошо перемешивают до растворения всей акриловой кислоты. Затем добавляют 2,82 г силанового мономера N-(3-триэтоксисилил)пропилакриламида. Раствор хорошо перемешивают до растворения всего силанового мономера. Добавляют 0,2 г 16,74% водного раствора азобис-(4-циановалериановой кислоты) (Wako V-501, поставляемой фирмой Wako Chemicals USA, Inc. of Richmond, Виргиния, США). Раствор мономера барботируют азотом в течение 30 мин и три раза подвергают циклу замораживание-удаление-оттаивание и герметизируют под вакуумом. После оттаивания раствора ампулу помещают на баню при 65°C и проводят полимеризацию в течение 16 ч с получением реагента Q. Полимер выгружают и растворяют в каустическом растворе (2% гидроксида натрия) для определения характеристик.

Структура ПА-силан-реагент Q

Как показано данными, представленными в таблице 10, реагент Q показывает значительно увеличенные скорости оседания при использовании в комбинации с Superfloc HX-400 в смеси 40/60 ПДС/красный шлам.

Пример 13

Реагент R

В реактор загружают 29,7 г 45% раствора гидроксида калия и 2,49 г деионизированной воды. Затем с перемешиванием в реактор медленно добавляют 15,68 г акриловой кислоты. В процессе введения акриловой кислоты с помощью ледяной бани поддерживают температуру ниже 35°C. Затем добавляют 2,55 г силанового мономера N-(3-триэтоксисилил)пропилакриламида, полученного в примере 12. Раствор хорошо перемешивают до растворения всего силанового мономера. Раствор мономера барботируют азотом в течение 30 мин и охлаждают до 0°C. Добавляют 0,99 г 1% водного раствора Wako V-501 и азотную продувку продолжают в течение 15 мин. Загружают 0,08 г 0,5% водного раствора персульфата аммония, после чего загружают 0,08 г 0,5% водного раствора гидроксиметансульфиновой кислоты (дигидрат мононатриевой соли), и раствор хорошо перемешивают. Через 30 мин реактор помещают на баню при 75°C и проводят полимеризацию в течение 5 ч при 75°C с получением реагента R. Продукт растворяют в каустическом растворе (2% гидроксида натрия) для определения характеристик.

Структура ПА-силан-реагент R

Как показано данными, представленными в таблице 11, реагент R показывает значительно увеличенные скорости оседания при использовании в комбинации с Superfloc HX-400 в смеси 30/70 ПДС/красный шлам.

Пример 14

Реагент R подвергают дополнительному испытанию с получением данных, представленных в таблице 12. При дозировке 50 ч./млн реагент R показывает скорость оседания, подобную скорости оседания для Superfloc HX-400 при 10 ч./млн, но лучшую прозрачность. При использовании в комбинации с Superfloc HX-400 при дозировке 10 ч./млн в смеси 30/70 ПДС/красный шлам реагент R значительно увеличивает скорости оседания и прозрачность по сравнению с этими характеристиками для одного Superfloc HX-400.

Пример 15

Реагент S

Сополимер с главной цепью акриламид-N-винилформамид-акриловая кислота синтезируют способом обратимой эмульсионной полимеризации, как описано ниже. Масляная фаза содержит 188,91 г деароматизированной углеводородной жидкости (масло Exxsol D-80, поставляемое фирмой Exxon Mobil Chemical Company, Хьюстон, Техас, США), 24 г сорбитанмоноолеата (Arlacel 80AC от фирмы Ruger Chemical Co., Линден, Нью-Джерси, США) и 9,17 г неионогенного поверхностно-активного вещества С12-14 этоксилата спирта (SURFONIC L24-7 от фирмы Huntsman Petrochemical Corporation Of Houstan, Техас, США). Водная фаза состоит из 428,88 г 54,2% водного раствора акриламида, 19,87 г N-винилформамида, 7,86 г акриловой кислоты, 112,33 г деионизированной воды, 6,57 г 28% гидроксида аммония, 0,26 г изопропилового спирта и 0,94 г пентанатрийдиэтилентриаминпентаацетата (Versenex-80 от фирмы The Dow Chemical Company, Мидленд, Мичиган, США). Водный раствор смешивают в масляной фазе, и смесь гомогенизируют с превращением в обратимую эмульсию. 1,22 г 2% трет-бутилгидропероксида 70% (t-BHP-70) вводят в эмульсию при продувке эмульсии азотом. После азотной продувки в течение 45 мин газообразный диоксид серы (0,2% в азоте) загружают через линию азота для инициирования полимеризации. Полимеризацию проводят в интервале 40-45°C в течение 4 ч. Эмульсионный продукт содержит 32,5% полимера.

Раствор гидроксиламина, загружаемый в эмульсию, получают, как описано ниже. 12,68 г сульфата гидроксиламина и 71,5 г деионизированной воды загружают в контейнер и перемешивают до растворения всего сульфата. Добавляют 9,78 г безводного тиосульфата натрия, и раствор снова перемешивают до растворения всего тиосульфата. Затем при перемешивании по каплям добавляют 48,34 г 50% раствора гидроксида натрия с получением раствора гидроксиламина. В процессе добавления гидроксида натрия температуру раствора поддерживают ниже 30°C.

В реактор загружают 96,86 г эмульсии полимера, полученной, как указано выше. В атмосфере азота и при перемешивании добавляют 53,3 г Exxsol-80 и затем 3,4 г Lumulse PE02 (продукт взаимодействия олеиламин/этиленоксида, коммерчески доступный от фирмы Lambent Technologies of Gurnee, Иллинойс, США). Эмульсию затем перемешивают в течение не менее 15 мин и затем в течение 5 мин загружают раствор гидроксиламина, полученный, как указано выше. Эмульсию перемешивают в течение 24 ч при комнатной температуре и повышают температуру до 45°C и выдерживают ее при 45°C в течение одного часа. Температуру затем снижают до 35°C и в течение двух минут добавляют 8,0 г (3-глицидилоксипропил)триметоксисилана. Реакционную смесь выдерживают при 35°C в течение 4 ч и охлаждают до комнатной температуры перед выгрузкой. Водный раствор продукта получают расслоением белой эмульсии в 2% растворе гидроксида натрия, содержащем нонилфенолэтоксилатное неиноногенное поверхностно-активное вещество (SURFONIC N-95 от фирмы Huntsman Petrochemical Corporation Of Houstan, Техас, США), с получением реагента S.

Структура НХ-силан-реагент S

Пример 16

Реагент Т

Эмульсию сополимера акриламид-акриловая кислота получают способом, аналогичным способу, описанному в примере 15, за исключением того, что N-винилформамид не включен в водную фазу. Эмульсионный продукт содержит 32% реального продукта. Раствор гидроксиламина, загружаемый в эмульсию, получают следующим образом. 9,17 г сульфата гидроксиламина и 35 г деионизированной воды загружают в контейнер и перемешивают до растворения всего сульфата. Добавляют 0,88 г безводного тиосульфата натрия, и раствор снова перемешивают до растворения всего тиосульфата. Затем при перемешивании по каплям добавляют 17,25 г 50% раствора гидроксида натрия с получением раствора гидроксиламина. В процессе добавления гидроксида натрия температуру раствора поддерживают ниже 30°C.

В реактор загружают 98,26 г эмульсии сополимера. В атмосфере азота и при перемешивании добавляют 51,89 г Exxsol-80 и затем 3,4 г Lumulse PEO2. Эмульсию затем охлаждают до 0°C. Эмульсию затем перемешивают при 500 об/мин, когда добавляют 10,62 г 50% гидроксида натрия и затем 20,48 г раствора гипохлорита натрия (11,5% доступного хлора). Через 5 мин скорость перемешивания снижают до 300 об/мин и эмульсию перемешивают в течение одного часа. Затем скорость перемешивания увеличивают до 500 об/мин и загружают 2,12 г 50% гидроксида натрия и затем 4,1 г раствора гипохлорита натрия (11,5% доступного хлора). Через два часа добавляют 7,42 г 3-аминопропилтриэтоксисилана. Реакцию проводят в течение 4 ч при 0°C, 10 ч при комнатной температуре и 4 ч при 40°C. Когда реакционная смесь охлаждается до комнатной температуры, в течение 5 мин загружают раствор гидроксиламина. Эмульсию перемешивают при комнатной температуре в течение часа, и продукт выгружают. Водный раствор продукта получают расслоением белой эмульсии в 2% растворе гидроксида натрия, содержащем SURFONIC N-95, с получением реагента Т.

Структура НХ-силан-Реагент Т

Как показано данными, представленными в таблице 13, реагенты Q, S и Т каждый значительно улучшают скорость оседания и прозрачность при использовании в комбинации с Superfloc HX-400 в смеси 40/60 ПДС/красный шлам.

Пример 17

Реагент U

В данном примере используют эмульсию сополимера с главной цепью акриламид-N-винилформамид-акриловая кислота, синтезированного в примере 15. Раствор гидроксиламина, загружаемый в эмульсию, получают следующим образом. 10,77 г сульфата гидроксиламина и 85,0 г деионизированной воды загружают в контейнер и перемешивают до растворения всего сульфата. Затем при перемешивании по каплям добавляют 57,47 г 50% раствора гидроксида натрия с получением раствора гидроксиламина. В процессе добавления гидроксида натрия температуру раствора поддерживают ниже 30°C. В данном примере раствор гидроксиламина не содержит тиосульфат натрия.

В реактор загружают 115,16 г эмульсии сополимера. При перемешивании в атмосфере азота добавляют 63,37 г Exxsol-80 и затем 4,04 г Lumulse PEO2. Эмульсию перемешивают в течение не менее 15 мин. Затем в течение 5 мин добавляют раствор гидроксиламина. Эмульсию перемешивают при комнатной температуре в течение 16 ч и затем при 55°C в течение двух часов. Температуру затем снижают до 12°C и в течение двух минут добавляют 9,51 г (3-глицидилоксипропил)триметоксисилана. Реакционную смесь выдерживают при 40°C в течение 1 ч и затем охлаждают до комнатной температуры. Добавляют 8,31 г безводного тиосульфата натрия, и эмульсию перемешивают в течение одного часа и выгружают. Водный раствор продукта получают расслоением белой эмульсии в 2% растворе гидроксида натрия, содержащем SURFONIC N-95, с получением реагента U.

Структура НХ-силан-Реагент U

Как показано данными, представленными в таблице 14, реагент U показывает хорошие скорости оседания и прозрачность в смеси 40/60 ПДС/красный шлам.

Все ссылки, указанные здесь, приводятся для сравнения в их полноте. В той степени, в какой публикации и патенты и заявки на патент, приведенные здесь, противоречат рассмотрению, содержащемуся в описании, описание предназначено заменять и/или превосходить любой такой противоречащий материал.

Термин «содержащий», как использовано здесь, является синонимом терминам «включающий», «имеющий» или «характеризующийся», и является включающим или незамкнутым, и не должен включать дополнительные неуказанные элементы или стадии способа.

Все цифры, выражающие количества ингредиентов, условия реакции и т.д., используемые в описании и формуле изобретения, должны пониматься как модифицированные во всех случаях термином «примерно». Соответственно, если не указано обратное, цифровые параметры, приведенные в описании и прилагаемой формуле изобретения, являются приближенными значениями, которые могут варьироваться в зависимости от желаемых свойств, которые предполагается получить настоящим изобретением. Ни в малейшей степени и не как попытка ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый цифровой параметр должен истолковываться в свете числа значащих цифр и обычных округляющих приближений.

Приведенное выше описание рассматривает отдельные способы и материалы настоящего изобретения. Данное изобретение допускает модификации способов и материалов, а также изменения в способах получения и оборудовании. Такие модификации станут очевидными специалистам в данной области техники из рассмотрения данного описания или осуществления рассмотренного здесь изобретения. Конечно, подразумевается, что данное изобретение не ограничивается отдельными вариантами, рассмотренными здесь, но что оно охватывает все модификации и альтернативы, входящие в объем и сущность изобретения, как включено в прилагаемой формуле изобретения.

Реферат

Изобретение может быть использовано для флоккуляции суспендированных твердых частиц в потоках, образующихся при получении оксида алюминия в процессе Байера. Предложенные композиции содержат водорастворимые или вододиспергируемые кремнийорганические полимерные флоккулянты для продукта десиликации и анионный полимерный флоккулянт для красного шлама процесса Байера, в которых массовое отношение количества кремнийсодержащего флоккулянта к количеству полимерного флоккулянта находится в интервале от примерно 100:1 до примерно 1:10. Предложенные способы флоккуляции включают смешивание потоков процесса Байера с заявленными композициями в количестве, эффективном для флоккуляции суспендированных твердых частиц, содержащихся в красном шламе, продукте десиликации и их смесях. Изобретение обеспечивает повышение степени отделения суспендированных твердых веществ в потоках процесса Байера при контактировании этих потоков с кремнийсодержащими полимерными флоккулянтами и повышение чистоты получаемого продукта - оксида алюминия. 6 н. и 18 з.п. ф-лы, 14 табл.

Формула

смешивание кремнийсодержащего полимерного флоккулянта с потоком процесса Байера в количестве, эффективном для флоккуляции, по меньшей мере, части продукта десиликации, суспендированного в нем; и

отделение, по меньшей мере, части образованного таким образом флоккулированного продукта десиликации.

Комментарии