Способ предварительной обработки алюминийсодержащих руд - SU580825A3

Код документа: SU580825A3

Чертежи

Описание

процесс может быть ускорен, если обработку проводить подогретой до 50-90°С щелочью, поскольку размеры капилляров и каналов зерен рудьГпри этом неизменно увеличиваются и, следовательно, возрастает способность абсорбировать большие количества щелочной жидкости . Если зерна выдерживать в щелочном растворе, то они поглощают больще жидкости и размокают. Практически зерна руды увлажняются до такой степени, что через определенное время куски руды распадаются и могут быть легко разрушены, что позволяет производить операцию из.мельчения до требуемой степени. Эту операцию можно осуществлять с помощью конвейерной измельчающей помпы или операция измельчения может быть опущена совсем, поскольку она выполняется во время транспортировки данной суспензии. В результате предварительной обработки руды степень твердости по Моху может быть снижена с 5 до 1-2; одновременно острые углы и грани кристаллов притупляются, структура кусков алюминиевой руды ослабляется и становится губчатой. В конечном счете куски боксита разрушаются с гораздо меньщими затратами энергии, а абразивный износ, причиняемый ими, снижается. Таким образом, описываемый процесс может быть выполнен измельчающей и транспортирующей помпой. После предварительной обработки боксита в течение достаточного времени в водном растворе щелочи образуется щлам, который не нужно выдерживать долгое время в системе измельчения (что необходимо в случае использования боксита). Лучще всего при1менять транспортирующие помпы, скорость вращения вала которых 700-3000 об/мин. Такие помпы используются в промышленности для измельчения материалов с мягкой структурой, например, асбеста, отходов, твердых компонентов сточных вод, кожи, целлюлозы, бумаги, фармацевтических продуктов пищевой промышленности. Можно применять помпы с дисковым ротором, например насос Горатора, а также помпу с вращающимися лопатками типа дезинтегратор, служащую для измельчения бентонита. Для указанной цели можно с успехом использовать и другие помпы, основанные на эффекте срезания и (или) плотного сжатия, например, центробежные или винтовые насосы, разработанные для производства измельчения. Кроме того, .можно применять щаровые мельницы для получения требуе.мого размера зерен предварительно обработанной суспензии из руды и щелочи . В этом случае после измельчения из щлама отделяют зерна, размер которых не отвечает требуемому, и возвращают на рециркуляцию на всасывающий трубопровод насоса . Можно также использовать такое сочетание , когда необработанные зерна подаются на два последовательно работающих насоса, предназначенных для получения зерен с требуемыми размерами. Целесообразно перед операцией предварительного дробления кусков боксита добавлять щелочной раствор с целью смачивания этил кусков, что упрощает процесс предварительного дробления. В таких случаях трудно заранее определить время, необходимое для на54 хождения боксита в щелочной среде, поскольку размеры и свойства бокситной руды различны . Однако операцию предварительного дробления легче осуществлять, если боксит находится дольше в соприкосновении со щелочью. Если операция предварительного дробления проводится с сухим бокситом, то получаемые зерна диаметром 20-30 мм смешивают с частью щелочного раствора, используемого для сырого экстрагирования, в результате чего получают щлам, обладающий хорошими качествами . Относительно однородное распределение размеров зерен в шламе позволяет легко устанавливать время предварительного растворения и увлажнения. Для операции предварительного дробления имеется очень выгодный вариант реализации предлагаемого способа, при котором куски сырьевого боксита вступают во взаимодействие с щелочным раствором уже на стадии производства бокситной руды и руды, получаемой после предварительного дробления. Боксит транспортируется гидравлически непосредственно из щахты по трубопроводу на поверхность и поступает на завод для измельчения . Приготовление шлама и предварительная обработка щелочным раствором также производится на поверхности, где происходит измельчение при помощи измельчающих насосов . Кроме того, можно транспортировать сырую бокситную руду, взвешенную в щелочном растворе, гидравлически по трубопроводу на завод по производству алюминия, где идет обработка ее из.мельчающим насосом. В этом случае операция предварительной обработки связана с эффектом, получаемым от транспортировки гидравлически.м способом, поскольку время, необходимое для проведения предварительной обработки боксита щелочным раствором , определяется временем транспортировки его по трубопроводу; с другой стороны, транспортировка по трубопроводу суспензии, образованной в щелочном растворе, представляет собой более современное и экономически выгодное рещение по сравнению со всеми други и средствами транспортировки на поверхности на .мащинах. Предпочтительно гидравлически транспортировать боксит, взвещенный в щелочном растворе , при условии, что он транспортируется в виде взвешенных больших кусков по трубопроводу только на такое расстояние, для прохождения которого требуется несколько минут, достаточных для растворения и увлажнения. Далее следует операция измельчения при помощи измельчающих насосов, в результате чего образуется суспензия, содержащая боксит с размером зерен около 1-2 мм, который не перекачивается по трубопроводу гидравлически . В этом случае требуется значительно меньше затрат энергии. Транспортировка суспензии с зернами малого размера по трубопроводу может быть выполнена посредством обычных насосов. На указанной стадии транспортировки бокситная руда, состоящая из зерен с размерами 1-2 мм, находится под воздействием щелочной среды в течение определенного времени, вследствие чего при транспортировке

очень мелких зерен размером 10 мкм уменьшается изное оборудования.

Соотношение количеств бокситов и щелочного раствора можно регулировать при помош ,и автоматического устройства, регулируюш,его количество шлама, причем необходимо приготовлять шлам с таким количеством ш,елочного раствора, при котором зерна покрыты им по всей своей поверхности; плотность шлама позволяет осуществлять транспортировку его с помощью измельчающего насоса.

Предварительную обработку целесообразно проводить так, чтобы получался щлам с 65-35°/о-ным содержанием щелочного раствора , необходимого для осуществления всего процесса экстрагирования в целом, хотя такая обработка может быть проведена и со всем количеством щелочного раствора в целом. Время предварительной обработки, в течение которого зерна боксита находятся в контакте с раствором щелочи, регулируется так, что происходит распад кусков боксита и увлажнение его до требуемой степени. Винтовая транспортировочная система, в которой обеспечивается непосредственный контакт между кусками боксита, способствует успешному проведению описываемого процесса. Целесообразно также приготовлять шлам при температуре щелочного раствора 50-90°С, что увеличивает эффект процесса экстрагирования.

В зависимости от продолжительности предварительной обработки и интенсивности контакта можно увеличить качество и эффективность операции измельчения, а также уменьшить абразивное воздействие частиц руды на измельчающий насос. В некоторых случаях, когда время предварительной обработки превыщает 60 мин, сырой материал, полученный на выходе измельчающего перекачивающего насоса , может сразу поступать в цистерну, служащую для удаления содержащейся двуокиси кремния, без предварительной обработки и шламовой классификации. В случае меньшей продолжительности обработки, т. г. 25-30 мин, только 15-20% твердых частиц, полученных на выходе измельчающего перекачивающего насоса, приходится посылать на рециркуляцию по замкнутому контуру этого насоса с целью получения требуемых размеров указанных частиц. Требуемый размер частиц можно получить в замкнутом контуре гидроциклона путем пропускания щлама под давлением 3-5 атм через батарею, содержащую два-щесть последовательно соединенных гидроциклонов . Получаемый осадок в гидроциклонах снова возвращается на измельчающий насос , а суспензия, находящаяся в верхней части гидроциклона, поступает на дальнейшую стадию обработки, т. е. в цистерну, предназначенную для удаления двуокиси кремния.

Увлажнение боксита раствором щелочи в ходе процесса предварительной обработки и последующее измельчение посредством измельчающих насосов выполняются разными путями .

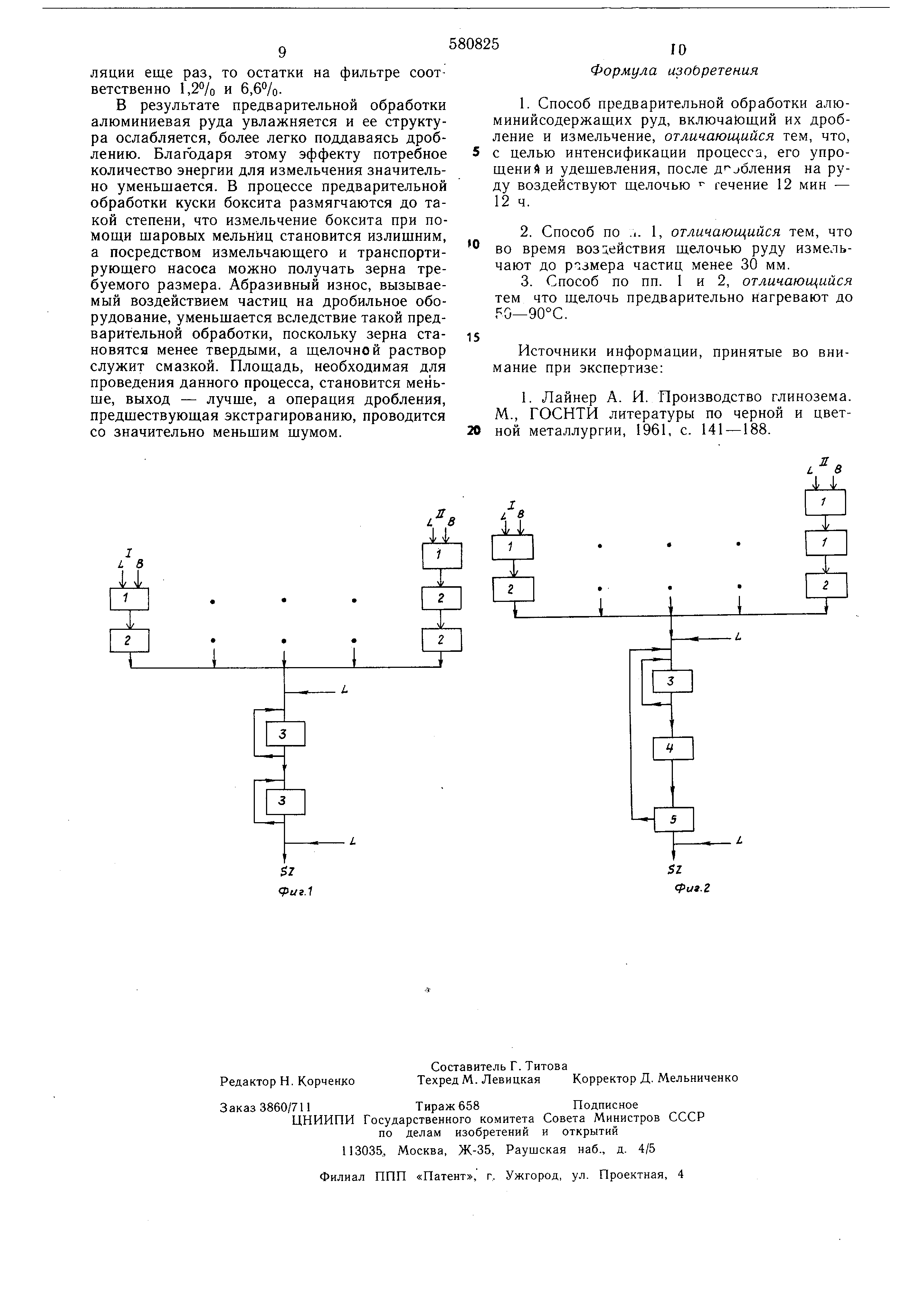

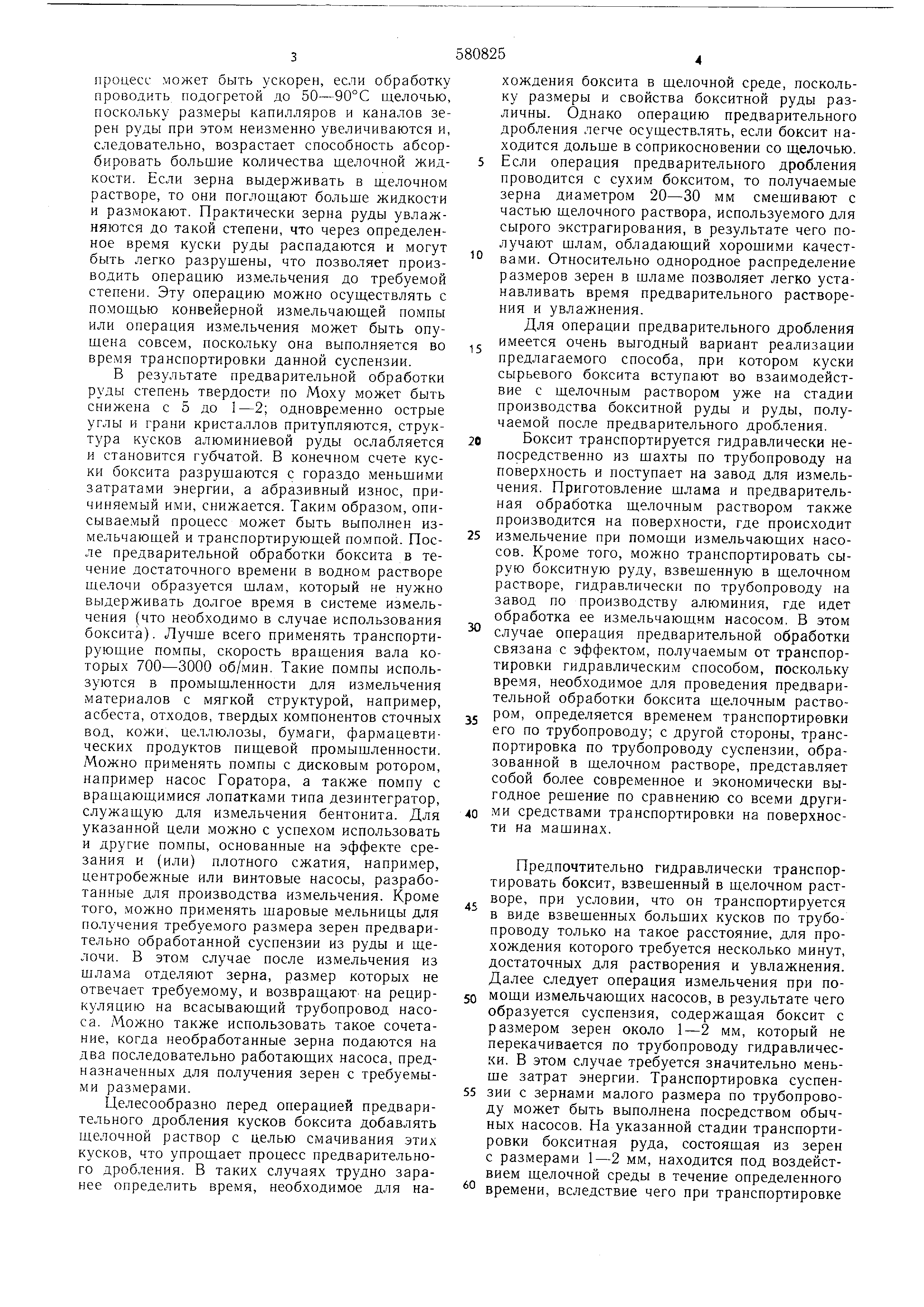

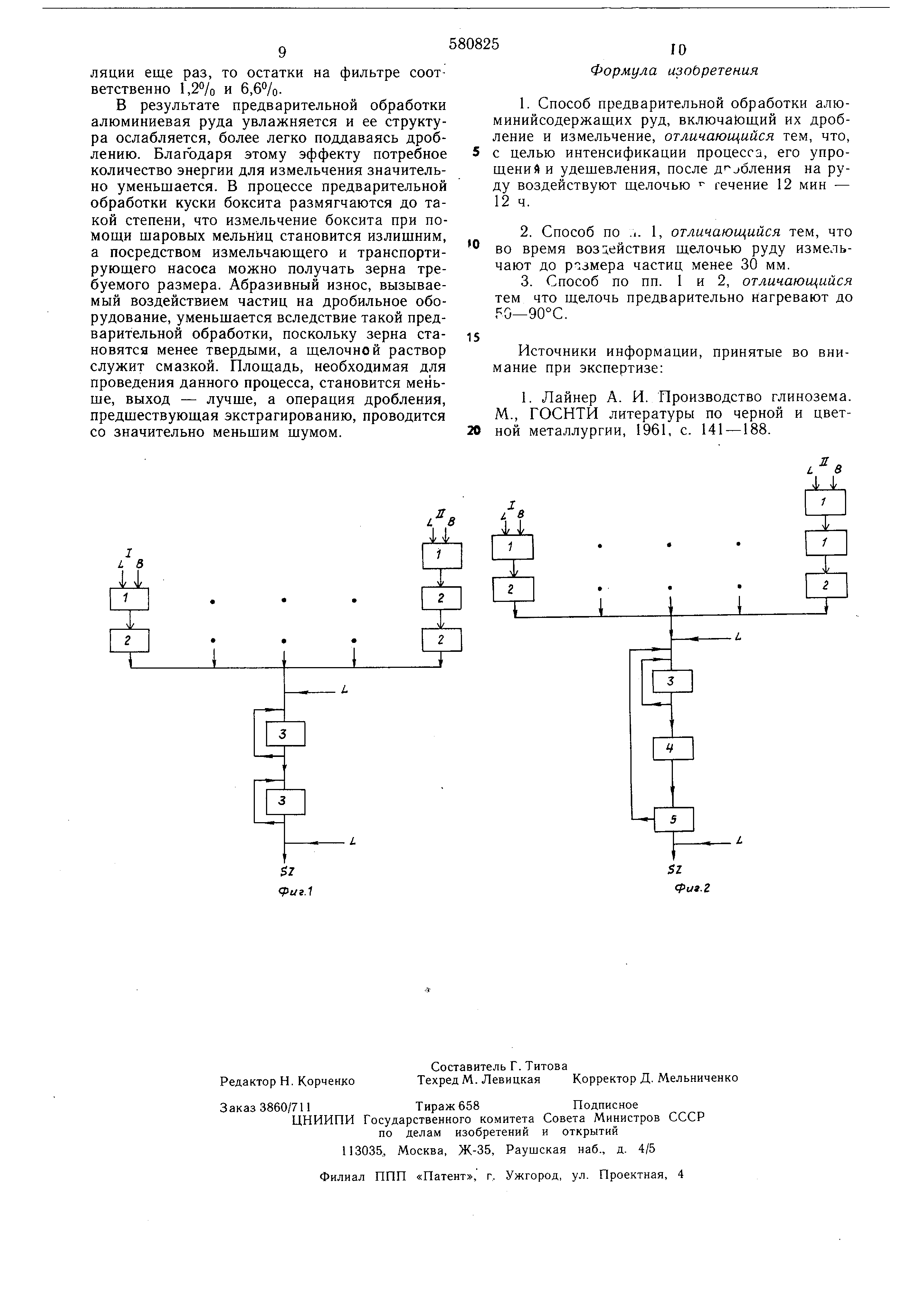

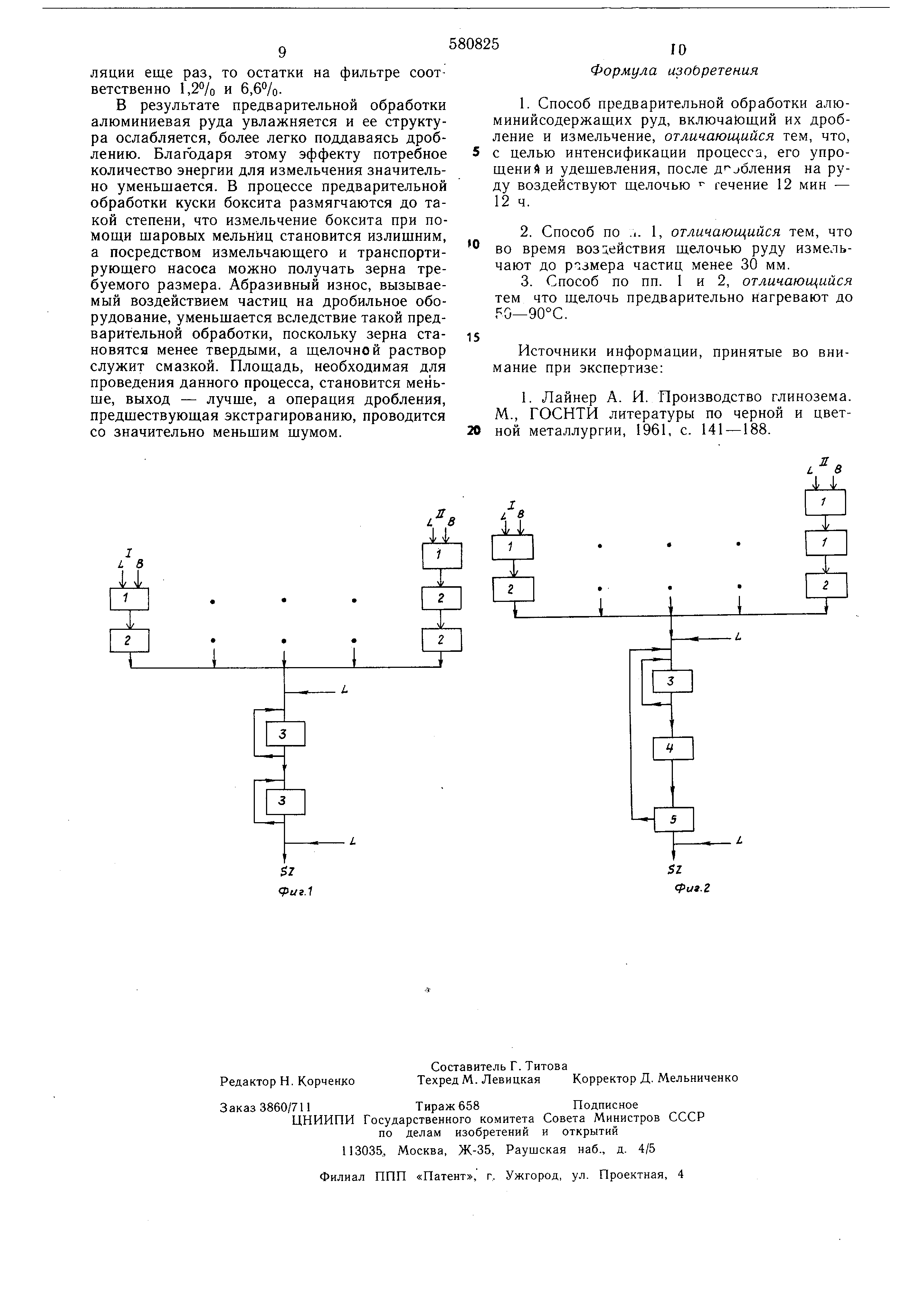

На фиг. 1 приведена схема процесса, в котором измельчение предварительно обработанного боксита выполняют в два этапа при

помощи из.мельчающего насоса: на 2 схема, по которой предварительно обработя ный боксит измельчают посредством измельчающего насоса, после чего размер1 ; частиц щлама доводят до требуемых.

Боксит (В) поступает в резервуар 1. При первом варианте реализации предлагаемого способа (см. фиг. 1) шлам попадает в резервуар , проходя операцию предварительного дробления, после чего его зерна имеют размер 20-30 мм. По второму варианту

0 ( см. фиг. 2) исходный материал не подвергают операции предварительного дробления; он собирается в виде кусков с различными размерами . В резервуар 1 добавляют такое количество раствора щелочи, чтобы покрыть куски

5 боксита. В резервуаре желательно иметь дробильный каток для дробления боксита, поступающего в эту емкость.

Дробильные катки выбирают так, что при различных процессах получают зерно с требуемыми размерами. Например, в случае второго варианта боксит, поступающий в резер0 вуар I, измельчается в мокрой фазе дробильными катками сначала в сыром необработанном виде, а затем при помощи дробильных катков, расположенных во втором резервуаре, в который подается щлам боксита; руда из5 мельчается до зерен с размерами 10 мм. Наличие технологического резервуара 1 с установленными в нем дробильными катками или другими средствами измельчения не обязательно, но применение их удобно, поскольку они производят предварительное дробление кусков бок0 сита, ослабленных во время проведения процесса предварительной обработки, в результате чего упрощается работа и увеличивается эффективность насоса, предназначенного для непосредственного измельчения боксита. При их использовании загрузка становится универсальной . Шлам боксита поступает из резервуара 1 в винтовой транспортер 2, по,1,ающий его на измельчение в насос 3. На чертежах приведен случай, когда образуется шлам боксита , а зерна распадаются в результате нахождения боксита в продолжение достаточного времени в одной или нескольких технологических емкостях предварительной обработки. Кроме того, технологическое оборудование работает непрерывно. Боксит и водный раствор щелочи непрерывно поступают в один или

5 несколько технологических резервуаров 1. Период размокания определяется необходимым временем нахождения щлама в этих резервуарах , после чего производится отбор требуемого количества шлама из технологического резервуара . Во втором варианте предусмотрена

0 одновременная работа технологического оборудования , загружаемого порционно смесью боксита с водным раствором щелочи, при этом получаемый из бокситной руды шла.м в- последовательно работающих единицах технологического оборудования, прошедший этап предварительной обработки, поступает в измельчающий насос 3; параллельно проводится операция предварительной обработки и увлажнения боксита в водном растворе щелочи. Если период увлажнения длится 60 мин и при этом работают четыре последовательных единицы оборудования, то каждая единица в отдельности загружается и разгружается порционно через каждые 20 мин, причем количество загрузки соответствует количеству жидкости, которое может перекачать за 20 мин измельчающий насос. В соответствии с процессом, показанным на фиг. 1, шлам после предварительного смачивания определенным количеством водного раствора щелочи поступает при помощи винтового транспортера 2 на последовательно соединенные измельчающие насосы 3. Боксит, подвергаемый предварительному дроблению до размеров зерен 10 мм и соответственно ослабленный в результате увлажнения, измельчается первым измельчающим насосом, представляющим собой роторный дисковый насос типа Горатор, в зависимости от настройки насоса до зерен с размерами менее Г мм. После этого полученная суспензия подается на следующий измельчающий насос, наличие которого определяется требуемыми размерами получаемых зерен. Последовательное соединение двух или более насосов для измельчения не является непременным условием реализации предлагаемого способа, поскольку после 60-минутного процесса увлажнения при неоднократной обработке бокситов с высоким содержанием гидраргиллита получают суспензию с требуемым размером зерен с помощью измельчающего насоса, отрегулированного для получения необходимой зернистости. Целесообразно на всех измельчающих насосах применять рециркуляцию, позволяющую регулировать количество перекачиваемого щлама, а с другой стороны получать однородность измельчения. После измельчающих насосов 3 в шлам боксита (Sz) добавляют оставщуюся часть от всего объема раствора щелочи, необходимого для процесса экстрагирования, после чего раствор сливается и подвергается дальнейщей обработке известным способом. Во втором варианте осуществления предложенного способа щлам поступает из винтового транспортера в измельчающий насос 3; целесообразно шлам предварительно увлажнять добавочным количеством щелочного раствора . При помощи измельчающего насоса 3 предварительно обработанный и увлажненный щлам, содержащий боксит с размерами зерен 10-20 мм, измельчается до требуемой степени , при этом часть данного материала идет на рециркуляцию, после чего шлам посредством шламового насоса 4 поступает в батарею гидроциклонов 5, где размер его частиц доводится до требуемого. Шламовый насос транспортирует суспензию с измельченным бокситом при требуемом давлении 3-5 атм в шламовую установку, состоящую из одного или нескольких гидроциклонов, после чего боксит, остающийся на дне и состоящий из частиц с больщим размером, рециркулируется на всасывающую линию измельчающего насоса. К шламу (Sz), содержащему тонко измельченный боксит, добавляют щелочный раствор (L), в результате чего получают требуемое количество щелочи, необходимое для экстрагирования. Далее шлам поступает для проведения сле5g дующей операции, например для удаления двуокиси кремния и т. д. Целесообразно разгружать каждый технологический резервуар 1 посредством винтового транспортера 2 и подавать шлам в следующий технологический резервуар 1 или в измельчающий насос 3, поскольку при этом исключается возможность быстрого удаления водного раствора щелочи из технологической емкости; состав щлама боксита получается одинаковым . Если предварительная обработка боксита производится гидравлически перед операцией дробления в присутствии водного раствора щелочи в трубопроводе для перекачивания, то щлам, содержащий кусковой боксит, поступает в измельчающий перекачивающий насос 3, откуда шлам по трубопроводу подается прямо на измельчающий насос 3, отрегулированный для получения требуемых размеров зерен, либо при помощи шламового насоса 4 (см. фиг. 2) - в щламовый приемник, состоящий из батареи гидроциклонов 5. Пример. 6,3 т боксита (Исказентгиорги, Венгрия), содержащего 50,5% модуле , равном 8,2 (отнощение Alp.j:SiO), предварительно дробят до зерен с максимальным размером 30 мм и смещивают с 7,3 м раствора алюмината натрия с температурой 54°С, содержащего 190,2 г/л и 78,4 г/л А1Д, после чего выдерживают в емкости в течение 30 мин. Над верхним концом трубопровода данной емкости, дно которой имеет форму пирамиды , установлены измельчающие катки, вращающиеся во встречном направлении, посредством которых измельчают увлажненный щелочью за определенное время боксит до зерен с размерами 10-15 мм. Одновременно щлам боксита поступает в винтовой конвейер, расположенный горизонтально под емкостью. Вращение измельчающих катков обеспечивается ременной передачей с определенным передаточным числом от винтового конвейера для получения синхронизации его работы. Водный раствор щелочи с определенной концентрацией непрерывно подается в щлам боксита, удаляемый винтовым транспортером и поступающий в измельчающий насос Горатора . Внутреннее пространство насоса имеет специальную форму, при этом скорость нассса 1400 об/мин и его входной патрубок расположен горизонтально. Подача выщелачивающего раствора перед измельчающим насосом регулируется так, что в шламе содержится боксит с концентрацией 300 г/л. После начала операции измельчения предварительно раздробленный боксит и выщелачивающий раствор непрерывно направляются в указанный резервуар в соответствии с выходом 8 т боксита и 10,3 м выщелачивающего раствора. При непрерывной подаче время увлажнения боксита в этой емкости доводится в среднем до 30 мин. При испытании сырого образца шлама (после прохождения измельчающего насоса) осадок составляет 6,7% на фильтре с диаметром отверстий 315 мкм и 9,1% на фильтре с диаметром отверстий 200 мкм. Если измельченный щлам боксита подвергается рециркуляции еще раз, то остатки на фильтре соответственно 1,2% и 6,6%. В результате предварительной обработки алюминиевая руда увлажняется и ее структура ослабляется, более легко поддаваясь дроблению . Благодаря этому эффекту потребное количество энергии для измельчения значительно уменьшается. В процессе предварительной обработки куски боксита размягчаются до такой степени, что измельчение боксита при помощи щаровых мельниц становится излишним, а посредством измельчающего и транспортирующего насоса можно получать зерна требуемого размера. Абразивный износ, вызываемый воздействием частиц на дробильное оборудование , уменьшается вследствие такой предварительной обработки, поскольку зерна становятся менее твердыми, а щелочной раствор служит смазкой. Площадь, необходимая для проведения данного процесса, становится меньще , выход - лучше, а операция дробления, предшествующая экстрагированию, проводится со значительно меньщим щумом. Формула изодретения 1.Способ предварительной обработки алюминийсодержащих руд, включаКэщий их дробление и измельчение, отличающийся тем, что, с целью интенсификации процесса, его упрощений и удещевления, после д бления на руду воздействуют щелочью течение 12 мин - 12 ч. 2.Способ по .1. 1, отличающийся тем, что во время воздействия щелочью руду измельчают до размера частиц менее 30 мм. 3.Способ по пп. I и 2, отличающийся тем что щелочь предварительно нагревают до FG-90°С. Источники информации, принятые во внимание при экспертизе: 1. Лайнер А. И. Производство глинозема. М., ГОСНТИ литературы по черной и цветной металлургии, 1961, с. 141 -188.

Реферат

Формула

Комментарии