Способ предупреждения или уменьшения отложения алюмосиликата в способе байера - RU2311494C2

Код документа: RU2311494C2

Описание

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Способ Байера является почти универсально применимым для производства оксида алюминия. В указанном способе неочищенную бокситовую руду сначала нагревают с раствором едкого натра при температурах в интервале от 140 до 250°С. Это приводит к растворению (вывариванию) большей части алюминийсодержащих минералов, особенно тригидрата оксида алюминия (гиббсит) и моногидрата оксида алюминия (бемит), с образованием пересыщенного раствора алюмината натрия (обогащенной жидкости). Полученные концентрации растворенных веществ весьма высоки, концентрации гидроксида натрия выше 150 г/л и растворенного оксида алюминия выше 120 г/л. Любые нерастворенные твердые вещества затем физически отделяют от раствора алюмината и для ускорения удаления тонких частиц твердого вещества используют полимерный флоккулянт. Оставшееся суспендированное твердое вещество удаляют на стадии фильтрования. Отфильтрованный прозрачный раствор или жидкость охлаждают и вносят затравку тригидрата оксида алюминия для осаждения части растворенного оксида алюминия. После осаждения оксида алюминия указанную истощенную или отработанную жидкость снова нагревают и снова используют для растворения более свежего боксита.

Бокситовая руда, используемая в способе Байера, содержит также диоксид кремния в различных формах и количествах в зависимости от источника боксита. Едкий натр, использованный для растворения алюминиевых минералов, растворяет также часть или весь диоксид кремния, содержащийся в боксите, особенно диоксид кремния, который присутствует в форме алюмосиликатных глин. Диоксид кремния быстро растворяется на стадии вываривания с образованием растворов, пересыщенных по отношению к диоксиду кремния. Указанный растворенный силикат относительно медленно реагирует в растворе с алюминатом натрия с образованием комплексных гидратированных алюмосиликатов натрия, обычно называемых «продуктами обескремнивания». Основным продуктом обескремнивания является разновидность, известная как содалит: 3(Na2O.Al2O3.2SiO2.2H2O)Na2X, где Х может быть СО3-2, 2Cl-, SO4-2 или 2AlO2-. Возможны также другие родственные разновидности, такие как канкринит и нозелит, так что более предпочтителен общий термин алюмосиликат натрия. Все указанные продукты обескремнивания слабо растворимы в жидкости алюмината натрия и в основном осаждаются из раствора, удаляя при этом из раствора нежелательный диоксид кремния.

Однако скорость, с которой оседают продукты обескремнивания, мала и даже если используют стадию длительного «предварительного обескремнивания», концентрации растворенного диоксида кремния остаются выше равновесных значений. Часть указанного диоксида кремния впоследствии осаждается вместе с осажденным оксидом алюминия и загрязняет оксид алюминия. Даже после стадии осаждения оксида алюминия концентрации диоксида кремния в так называемой «отработанной жидкости» еще выше вышеупомянутых равновесных значений и вследствие остаточных концентраций алюминия диоксид кремния становится легче осаждаемым в форме содалита и родственных минералов. Важной частью способа Байера является повторное нагревание указанной отработанной жидкости так, чтобы она могла быть использована для вываривания большего количества бокситовой руды. В теплообменниках, использованных для повторного нагревания жидкости, более высокие температуры повышают скорость осаждения алюмосиликата и в результате алюмосиликат оседает в виде «отложения» на внутренних стенках теплообменников. Отложение имеет более низкую теплопроводность по сравнению со сталью стенок и теплопередача с образованием отложений несколько уменьшается. Указанная уменьшенная теплопередача, вызванная образованием отложения алюмосиликата, достаточно существенна, чтобы теплообменные устройства требовали ухода и частой чистки, столь частой, как каждые одну-две недели.

Образование отложения в связи с диоксидом кремния может быть в некоторой степени минимизировано комбинацией смешения бокситовых руд с различным содержанием диоксида кремния, оптимизацией времени и температуры стадии вываривания и использованием отдельной стадии обескремнивания. Однако ситуация осложняется тем фактом, что содержание диоксида кремния в растворе или жидкости не обязательно пропорционально содержанию диоксида кремния в исходном боксите. Поскольку способ Байера является непрерывным или циклическим, количество диоксида кремния непрерывно увеличивается, если его не удалять из системы в виде алюмосиликата. Некоторое количество диоксида кремния необходимо для увеличения пересыщенности для инициирования осаждения продуктов обескремнивания. Жидкости Байера обычно пересыщены по отношению к диоксиду кремния и указанный избыток диоксида кремния может быстро оседать в виде алюмосиликата, особенно на внутренней поверхности теплообменника.

На производство оксида алюминия отложение алюмосиликата оказывает заметное экономическое воздействие. Чистка теплообменников кислотой сама по себе существенно повышает стоимость. Чистящая кислота также сокращает жизнь теплообменников, в результате, добавляя при этом стоимость, вызванную частой заменой теплообменников. Более того, повышенный коэффициент использования теплообменника, вызванный образованием отложения, приводит к более высокой потребности и стоимости энергии в виде пара. Покрытые отложением трубы приводят также к уменьшению потока жидкости и потенциальной потере продукции. Вообще стоимость, непосредственно вызванная образованием отложения, составляет заметную часть стоимости производства оксида алюминия.

Отложение является также известной проблемой в системах с кипящей водой и предложено много способов обработки для уменьшения накипи в системах с кипящей водой. В водных бойлерных системах рН обычно равен только 8-9 и растворенные соли обычно присутствуют в концентрациях не более чем от одного до пяти граммов/литр. Образцовыми средствами обработки отложения в бойлерах являются кремнийорганические полимеры, такие как сополимеры акриловой кислоты, 2-акриламидо-2-метилпропансульфокислоты (AMPS) и 3-(триметоксисилил)пропилметакрилата, как предложено Mohnot ( Journal of PPG Technology, 1 (1), (1995) 19-26). Было отмечено, что указанные полимеры уменьшают количество силикагеля, прилипающего к стенке политетрафторэтиленовой емкости в пробах, проведенных с 645 ч/млн SiO2 при рН 8,3 и 100°С, то есть в условиях, примерно соответствующих условиям в бойлере. В японской патентной заявке (Kurita Water Ind. Ltd., 11-090488 (1999)) рассмотрена также адгезия отложения типа диоксида кремния в охлаждающей воде или в системах с кипящей водой. Предложенными композициями являются сополимеры винилсиланола с виниловым спиртом, которые также могут содержать, например, аллиловый спирт или стирол. Пробы проводили в воде, содержавшей 200 мг/л диоксида кремния при рН 9,0 и температуре 45-75°С. Использование соединений заявки, как сообщается, ведет к меньшему отложению диоксида кремния по сравнению с сополимером акриловой кислоты с AMPS.

В бойлерах рН обычно очень мягкий, только 8-9, и растворенные соли обычно не присутствуют в концентрациях более чем примерно один-пять граммов/литр. Дополнительно, накипь, образованная в системах с кипящей водой, состоит в основном из аморфного диоксида кремния, хотя возможны также другие отложения, такие как карбонат кальция, фосфат кальция и т.д. В противоположность этому пересыщенные растворы при высоких температурах и высоком рН, главным образом 14, дают намного более серьезные и трудные проблемы образования отложений, связанные с проведением способа Байера, чем в бойлерах. Дополнительно концентрации растворенных солей (то есть алюмината натрия, карбоната натрия, гидроксида натрия и т.д.) в способе Байера весьма высоки, так что общие концентрации растворенных солей больше 200 г/л. Неудивительно поэтому, что отложения, которые образуются в способе Байера, заметно отличаются от накипи, которая образуется в бойлерах, и непохожи на накипь бойлеров, все отложения Байера содержат алюминий, что является ожидаемым вследствие высоких концентраций алюминия в растворах или жидкостях Байера. В частности, отложения алюмосиликата содержат равное число атомов алюминия и кремния.

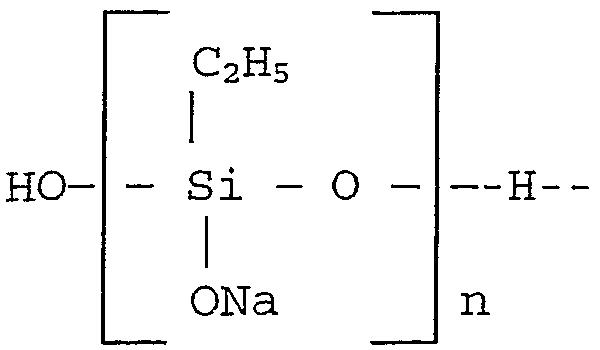

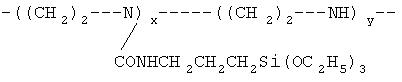

Таким образом, хотя существуют способы обработки, пригодные для накипи в паровых котлах, успех в разработке способов и/или химических добавок, которые уменьшают или устраняют отложение алюмосиликата, в способе производства оксида алюминия Байера ограничены. Появлялись ранние попытки использования силоксанового полимера (полисилоксан с этильной и -ONa-группами, присоединенными к атомам кремния), например,

которые, как сообщалось, уменьшают образование отложений во время нагревания растворов алюмината (V.G. Kazakov, N.G. Potapov и A.E. Bobrov, Tsvetnye Metally (1979) 43-44; V.G. Kazakov, N.G. Potapov и A.E. Bobrov, Tsvetnye Metally (1979) 45-48). Сообщалось, что при относительно высоких концентрациях в 50-100 мг/л указанный полимер был эффективен в предупреждении уменьшения коэффициента теплопередачи стенок теплообменника. Были также предложены способы изменения морфологии алюмосиликатных отложений с использованием аминов и родственных веществ (патент США № 5314626 (1994)) или полиаминов или акрилатамидных сополимеров (патент США 5415782 (1995)). Хотя было показано, что указанные вещества модифицируют морфологию частиц алюмосиликата, не было примеров уменьшения количества отложений. Дополнительно, требовавшиеся концентрации для обработки были очень высокими, в интервале от 50 до 10000 частей на миллион.

Следовательно, были предложены далеко не экономически целесообразные вещества или способы для решения проблемы образования отложений алюмосиликатов в промышленном способе Байера. Фактически в настоящее время вообще не существует пути устранения образования отложений алюмосиликата в способе Байера. Вследствие нескольких проблем, вызванных образованием отложений алюмосиликатов, для промышленности было бы очень выгодно иметь рентабельный способ обработки, который решал бы указанные проблемы и сокращал затраты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение решает вышеупомянутые и другие проблемы путем использования материалов и способа, где для уменьшения или устранения образования отложений алюмосиликата в способе Байера используют полимеры с боковой или концевой группой, содержащей --Si(OR)3 (где R означает Н, алкильную группу, Na, K или NH4). Когда материалы данного изобретения добавляют к жидкости Байера до теплообменников, они уменьшают или даже полностью предотвращают образование отложений алюмосиликата на стенках теплообменника. Более того, данные материалы эффективны при таких рабочих концентрациях, которые делают их экономически целесообразными.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

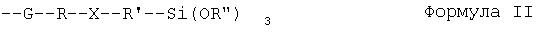

Данное изобретение направлено на способ и материалы для уменьшения отложения, содержащего алюмосиликат, в способе Байера. Способ предусматривает стадию добавления к потоку способа Байера полимера, имеющего боковую или концевую группу, содержащую --Si(OR")3, где R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4, в количестве, ингибирующем отложение, содержащее алюмосиликат. Заявитель обнаружил, что свойство полимера, имеющего боковую группу, содержащую --Si(OR")3, где R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4, уменьшать или ингибировать отложение, не зависит от конфигурации и/или размера полимера, к которому присоединена группа. Следовательно, любой полимер, содержащий присоединенную к нему требуемую группу, содержащую --Si(OR")3, где R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4, применим для использования в данном изобретении.

В предпочтительном варианте осуществления группа, содержащая --Si(OR")3, где R" представляет собой H, С1-С3-алкил, арил, Na, K или NH4, содержит группу --G--R--X--R'--Si(OR")3, где G отсутствует или представляет собой NH, NR" или О; R отсутствует или представляет собой С=О, О, С1-С10-алкил или арил; Х отсутствует или представляет собой NR, O, NH, остаток амида, уретана или мочевины; R' отсутствует или представляет собой О, С1-С10-алкил или арил; и R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4. В одном варианте осуществления группа является --NH--R--X--R'--Si(OR")3, где R отсутствует или представляет собой О, С1-С10-алкил или арил; Х представляет собой О, NH, остаток амида, уретана или мочевины; R' отсутствует или представляет собой О, С1-С10-алкил или арил; и R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4. В другом варианте осуществления полимер является, но не ограничивает, полимер, соответствующий формуле:

где х = 0,1-100%, y = 99,9-0%; и Q представляет собой H, С1-С10-алкил или арил, COXR (где R представляет собой Н, С1-С10-алкил, арил, Х представляет собой О или NH) и Q может быть более чем однотипным; и R" представляет собой Н, С1-С10-алкил, арил, Na, K или NH4. В другом предпочтительном варианте осуществления предложен полимер, соответствующий формуле:

где w = 1-99,9%, x = 0,1-50%, y = 0-50%, z = 0-50%; и Q представляет собой С1-С10-алкил, арил, остаток амида, акрилата, простого эфира, COXR (где Х представляет собой О или NH и R представляет собой Н, Na, K, NH4, С1-С10-алкил или арил) или любой другой заместитель; Х представляет собой NH, NR" или О; R' представляет собой С1-С10-алкил или арил; R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4; и D представляет собой NR"2 или OR"; при условии, что все группы R и R" не могут быть одинаковыми; где специфическим примером является полимер, соответствующий формуле:

где w = 1-99,9%, x = 0,1-50%, y = 0-50%, z = 0-50%; и Q представляет собой фенил.

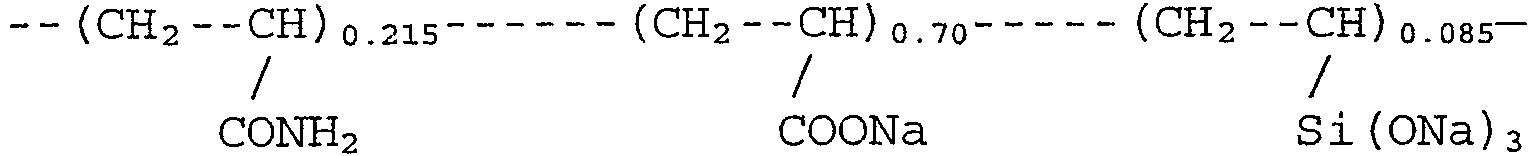

В другом предпочтительном варианте осуществления использован полимер, соответствующий формуле:

где х = 1-99%, y = 1-99%, z = 0,5-20% и М представляет собой Na, K, NH4; и R" представляет собой Н, С1-С10-алкил, арил, Na, K или NH4; где специфическим примером является полимер, соответствующий формуле:

где х = 1-99%, y = 1-99%, z = 0,5-20%.

Полимер, к которому присоединена боковая группа, может содержать по меньшей мере один атом азота, к которому присоединена боковая группа. Примерами полимеров, содержащих по меньшей мере один атом азота, к которому присоединена боковая группа, являются, но не ограничивают, полимеры, соответствующие следующей формуле:

где х = 0,1-100%, y = 99,9-0%; и R отсутствует или представляет собой С1-С10-алкил, арил или -COX-R'- (где Х представляет собой О или NH и R' отсутствует или представляет собой С1-С10-алкил или арил) и R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4; где предпочтительными являются: полимер, соответствующий формуле:

где х = 0,5-20%, y = 99,5-80%, и полимер, соответствующий формуле:

где х = 0,5-20%, y = 99,5-80%.

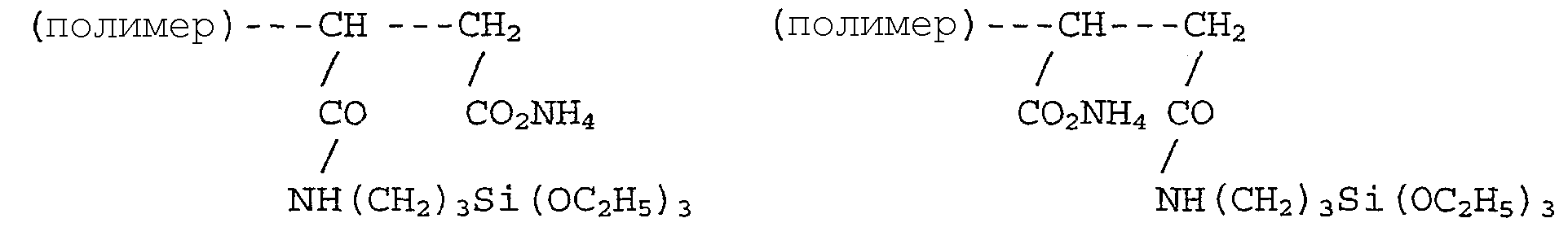

В другом варианте осуществления полимер с группой --Si(OR")3, содержащий присоединенную к нему боковую группу, привит к другому полимеру. Примеры указанных полимеров включают, но не ограничивают, полимеры формул:

где х = 0,1-99% (как процент мономерных структурных единиц в полимере) и Х представляет собой NH, NR' или О; R' представляет собой С1-С10-алкил или арил и R" представляет собой Н, С1-С3-алкил, арил, Na, K или NH4; где специфическим примером является:

Полимеры, использованные в изобретении, могут быть изготовлены различными путями. Например, они могут быть изготовлены полимеризацией мономера, содержащего группу --Si(OR")3, где R" представляет собой Н, С1-С3 -алкил, арил, Na, K или NH4, такого как, например, кремнийсодержащий мономер, или сополимеризацией указанного мономера с одним или более сомономерами. Подходящими кремнийсодержащими мономерами для использования в данном изобретении являются, но не ограничивают, винилтриэтоксисилан, винилтриметоксисилан, аллилтриэтоксисилан, бутенилтриэтоксисилан, гамма-N-акриламидопропилтриэтоксисилан, пара-триэтоксисилилстирол, 2-(метилтриметоксисилил)акриловая кислота, 2-(метилтриметоксисилил)-1,4-бутадиен, N-триэтоксисилилпропилмалеимид и другие продукты взаимодействия малеинового ангидрида и других ненасыщенных ангидридов с аминосоединениями, содержащими группу --Si(OR")3. Указанные мономеры могут быть гидролизованы водным основанием либо до, либо после полимеризации. Подходящими сомономерами для использования в данном изобретении являются, но не ограничивают, винилацетат, акрилонитрил, стирол, акриловая кислота и ее сложные эфиры, акриламид и замещенные акриламиды, такие как акриламидометилпропансульфокислота. Сополимеры могут также быть привитыми сополимерами, такими как привитой сополимер поливинилтриэтоксисилана и полиакриловой кислоты и привитой сополимер поливинилтриэтоксисилана и сополимера винилацетата и кротоновой кислоты. Указанные полимеры могут быть изготовлены в различных растворителях. Растворителями, подходящими для указанного применения, являются, но не ограничивают, ацетон, тетрагидрофуран, толуол, ксилол и т.д. В некоторых случаях полимер растворим в реакционном растворителе и его регенерируют отгонкой растворителя. В качестве альтернативы, если полимер не растворим в растворителе реакции, продукт выделяют фильтрованием. Подходящими инициаторами для использования в данном изобретении являются, но не ограничивают, 2,2'-азобис(2,4-диметилвалеронитрил) и 2,2-азобисизобутиронитрил, пероксид бензоила и гидропероксид кумола.

В другом варианте осуществления данного изобретения полимеры, применимые в изобретении, могут быть изготовлены взаимодействием соединения, содержащего группу --Si(OR")3, так же как и реакционноспособную группу, которая реагирует либо с боковой группой, либо с атомом главной цепи существующего полимера. Например, полиамины могут быть введены в реакцию с различными соединениями, содержащими группы --Si(OR")3, с образованием полимеров, которые могут быть использованы для изобретения. Подходящими реакционноспособными группами являются, но не ограничивают, галогеноалкильные группы, такие как, например, хлорпропил, бромэтил, хлорметил и бромундецил. Соединение, содержащее --Si(OR")3, может содержать эпоксифункциональную группу, такую как глицидоксипропил, 1,2-эпоксиамил, 1,2-эпоксидецил или 3,4-эпоксициклогексилэтил. Реакционноспособная группа может также быть комбинацией гидроксильной группы и галогена, такой как 3-хлор-2-гидроксипропил. Реакционноспособная часть может также содержать изоцианатную группу, такую как изоцианатопропил или изоцианатометил, которые реагируют с образованием мочевинной связи. В дополнение для использования при получении полимеров для данного изобретения подходят силаны, содержащие ангидридные группы, такие как триэтоксисилилпропилянтарный ангидрид. Реакции могут быть проведены либо чисто (без растворителя), либо в подходящем растворителе. В дополнение могут быть добавлены другие функциональные группы, такие как алкильные группы, реакцией других аминогрупп или атомов азота в полимере с галоидными алкилами, эпоксидами или изоцианатами. Полиамины могут быть изготовлены различными способами. Они могут быть изготовлены полимеризацией с раскрытием цикла азиридина или подобных соединений. Они также могут быть изготовлены реакциями конденсации аминов, таких как аммиак, метиламин, диметиламин, этилендиамин и т.д., с реакционноспособными соединениями, такими как 1,2-дихлорэтан, эпихлоргидрин, эпибромгидрин и подобные соединения.

Полимеры, содержащие ангидридные группы, могут быть введены в реакцию с различными соединениями, содержащими --Si(OR")3, для изготовления полимеров, подходящих для использования в данном изобретении. Подходящими ангидридсодержащими полимерами являются, но не ограничивают, гомополимер малеинового ангидрида и сополимеры малеинового ангидрида с мономерами, такими как стирол, этилен и простой метилвиниловый эфир. Полимер может также быть привитым сополимером, таким как привитой сополимер малеинового ангидрида с поли-1,4-бутадиеном или привитой сополимер малеинового ангидрида с полиэтиленом и подобные. Другими подходящими ангидридными мономерами являются, но не ограничивают, итаконовый и цитраконовый ангидриды. Подходящими реакционноспособными соединениями силана являются, но не ограничивают, γ-аминопропилтриэтоксисилан, бис(гамма-триэтоксисилилпропил)амин, N-фенил-гамма-аминопропилтриэтоксисилан, пара-аминофенилтриэтоксисилан, 3-(мета-аминофеноксипропил)триметоксисилан и гамма-аминобутилтриэтоксисилан. К полимеру взаимодействием с аминами, спиртами и другими соединениями могут быть добавлены другие функциональные группы. В предпочтительном полимере для использования в данном изобретении ангидридом является малеиновый ангидрид, а сомономером является стирол. Предпочтительным силаном является гамма-аминопропилтриэтоксисилан. Предпочтительны реакции нескольких ангидридных групп с другим амином, таким как диэтиламин.

Аминосоединение того же типа, содержащее группу --Si(OR")3, может быть введено в реакцию с полимерами, содержащими боковую изоцианатную группу, такими как, например, сополимеры изопропенилдиметилбензилизоцианата и винилизоцианата с сомономерами, включая, но не ограничивая, винилацетат, стирол, акриловую кислоту и акриламид. Указанные полимеры для улучшения характеристик могут также быть введены в реакцию с другими соединениями, такими как амины.

Изоцианатные функциональные соединения с группой --Si(OR")3, такие как гамма-изоцианатопропилтриметоксисилан, также могут быть введены в реакцию с полимерами, содержащими гидроксильные группы, такими как гидролизованный поливинилацетат и сополимеры винилацетата с другими мономерами. Другими гидроксилсодержащими полимерами, подходящими для использования, являются, но не ограничивают, полисахариды и полимеры, содержащие N-метилолакриламид.

В данном способе количество полимера, добавленного в поток процесса, может зависеть от композиции, участвующей в жидкости Байера, и обычно все, что требуется, является количеством, ингибирующим отложение, содержащее алюмосиликат. Обычно полимер предпочтительно прибавляют к потоку процесса в экономичных и практически благоприятных концентрациях. Предпочтительно концентрация выше, чем от примерно 0 до примерно 300 ч/млн, более предпочтительно концентрация выше, чем от примерно 0 до примерно 50 ч/млн и наиболее предпочтительно полимер прибавляют к потоку процесса в концентрации, которая выше, чем от примерно 0 до примерно 10 ч/млн.

Полимер может быть добавлен непосредственно в аппарат, в котором должно быть ингибировано образование отложения, содержащего алюмосиликат. Предпочтительно, однако, добавлять полимер к подаваемому потоку или потоку рецикла или жидкости, поступающей в конкретный аппарат. Хотя полимер может быть добавлен к потоку способа Байера в любой момент во время процесса, предпочтительно добавлять его в момент процесса Байера до или во время применения нагревания. Обычно полимер добавляют непосредственно перед теплообменником. Полимер также может быть добавлен, например, к жидкости до осаждения оксида алюминия или в любой точке между осадителем и теплообменником.

Примеры

Методика испытания

Синтетическую жидкость Байера изготавливают прибавлением 12 мл раствора силиката натрия (27,7 г/л раствора силиката натрия, содержащего 28,9% SiO2) к 108 мл раствора алюмината натрия, содержащего алюминат натрия, избыток гидроксида натрия и карбонат натрия. После перемешивания раствор содержит 0,8 г/л SiO2, 45 г/л Al2O3, 150 г/л NaOH и 40 г/л Na2CO3. Если используют добавку, уменьшающую отложение, ее прибавляют непосредственно перед добавлением силиката к раствору алюмината (обычно добавку используют в виде раствора, содержащего 1-10% активного реагента). Указанный раствор помещают в полиэтиленовый сосуд наряду с пластиной предварительно взвешенной чистой мягкой стали (25 мм · 95 мм) и закрытый сосуд нагревают при встряхивании при 100°С в течение 18 ± 2 часов. Одновременно проводят от восьми до двенедцати указанных проб (сосудов). По истечении 18 часов сосуды открывают, стальную полосу тщательно промывают и сушат и раствор отфитровывают (0,45 мкм фильтр). Наблюдают образование значительного отложения алюмосиликата на обеих стальных поверхностях и рыхлого алюмосиликата в жидкости (который мог сначала образоваться на полиэтиленовых поверхностях). Прирост массы стали является критерием количества образования отложения алюмосиликата (без добавок прирост массы стали обычно составляет примерно 30 мг). В примерах ниже масса образовавшегося отложения на стальной полосе выражена в процентах к средней массе отложения, образовавшегося в двух слепых опытах (то есть без использования добавки), которые были частью одной и той же серии испытаний. Аналогично, общее количество осажденного алюмосиликата также является критерием активности противодействия образованию отложения и может быть выражено как процент всего алюмосиликата, образованного в двух слепых опытах, которые были частью одной и той же серии испытаний (без добавки общая масса осажденного алюмосиликата обычно составляет примерно 150 мг).

Сравнительный пример А

Продажный образец калийметилсиликоната, подобного полимеру, описанному Kazakov и др., разбавляют до 5% полимера в 2% NaOH. Его используют в соответствии с методикой испытаний, описанной выше, получая следующие разультаты, приведенные в таблице А.

*без добавки

Наблюдали, что работа при таких очень высоких концентрациях не практична для производственной операции.

Пример 1

Полимер со структурой:

(Q представлянт собой фенил)

изготавливают следующим образом: 42 г сополимера стирола с малеиновым ангидридом (SMA) при молярном отношении стирола к малеиновому ангидриду 2,0 растворяют в 87 г ацетона. Отдельно готовят раствор 3,03 г гамма-аминопропилтриэтоксисилана, 8,02 г диэтиламина и 21 г ацетона. Раствор амина затем прибавляют к раствору полимера и оставляют взаимодействрвать на 15 минут при температуре окружающей среды. Сто восемьдесят миллилитров (180 мл) деионизированной (D.I.) воды смешивают с 20 мл 28% водного аммиака и нагревают до 70°С. Водный аммиак затем прибавляют к раствору полимера и смесь нагревают до 65°С для испарения ацетона. В результате получают раствор, содержащий 23,4% полимера в расчете на общую массу полимера SMA и двух аминов. Его испытывают в соответствии с методикой испытаний, описанной выше, получая следующие результаты, представленные в таблице В.

*без добавки

Пример 2

Аликвотную пробу 25,0 г раствора полимера из примера 1 прибавляли к 200 мл изопропанола для осаждения полимера, который промывали изопропанолом и сушили. Высушенный полимер содержит 0,80% кремния. Готовят 2% раствор выделенного полимера в смеси NaOH и водного аммиака. Его испытывают в соответствии с методикой испытаний, получая результаты, приведенные в таблице С.

*без добавки

Сравнительный пример В

Полимер со структурой:

(Q представляет собой фенил)

изготавливают взаимодействием того же полимера SMA, использованного в примере 1, с диэтиламином в ацетоне с последующим прибавлением теплого водного аммиака с образованием водного раствора, содержащего 23,4% полимера, который разбавляют до 2% полимера 2% водным NaOH. Полученный раствор испытывают в соответствии с методикой испытаний, получая результаты, приведенные в таблице D.

*без добавки

Пример 3

Полимер амина со структурой:

изготавливают следующим образом: 2,3 г гамма-изоцианатопропилтриэтоксисилана смешивают с 20 г полиэтиленимина. Через 30 мин при температуре окружающей среды 1,0 г смеси разбавляют 20,0 г 2% NaOH. Полученный раствор полимера испытывают в соответствии с методикой испытаний, как описано ранее. Результаты представлены в таблице Е.

*без добавки

Пример 4

Полимер, содержащий боковые группы

изготавливают из коммерчески доступного сополимера малеинового ангидрида, привитого на полибутадиен. (Эквивалентный вес ангидрида дан как 490.)

Двадцать граммов (20 г) полимера растворяют в 80 г ацетона, 0,90 г аминопропилтриэтоксисилана смешивают с 10 г ацетона. Раствор амина затем прибавляют к раствору полимера и оставляют взаимодействовать на 15 минут при температуре окружающей среды. 100 мл D.I. воды смешивают с 10 мл 28% водного аммиака и нагревают до 70°С. Затем к раствору полимера прибавляют водный аммиак и смесь нагревают до 65°С для испарения ацетона. Полученный водный раствор содержит 15,1% полимера. Раствор разбавляют до 5% полимера 2% NaOH и испытывают в соответствии с методикой испытаний, получая следующие результаты, приведенные в таблице F.

*без добавки

Пример 5

Восемнадцать (18,00) г полиэтиленимина смешивают с 2,00 г хлорпропилтриметоксисилана и смесь нагревают при 100°С в течение 16 часов для получения продукта, показанного ниже.

Часть продукта растворяют в воде, содержащей 20 г/л NaOH, и полученный раствор используют в соответствии с методикой испытаний, описанной выше; результаты приводят в таблице G.

*без добавки

Пример 6

5,56 г 50% NaOH прибавляют к раствору, состоящему из 16,00 г акриламида и 41,2 г воды. Затем прибавляют 4,00 г винилтриэтоксисилана. Прибавляют 0,2 г азобисизобутиронитрила в 6 мл этанола и смесь нагревают при 70°С. Обнаружено, что полученный полимер содержит кремний, как и предполагалось из структуры ниже; последующий гидролиз в растворе NaOH превращает основную часть амидных функциональных групп в карбоксильные группы:

Раствор указанного полимера испытывают в соответствии с методикой испытаний; и результаты приведены в таблице Н.

*без добавки

Могут быть произведены изменения в композиции, операции и оборудовании способа данного изобретения, описанного здесь, без отступления от концепции и объема изобретения, как определено в следующей формуле изобретения.

Реферат

Изобретение относится к уменьшение отложений алюмосиликатов в способе Байера. Описывается способ уменьшения отложения, содержащего алюмосиликат, в способе Байера, включающий стадию: добавления к потоку способа Байера полимера, имеющего боковую группу или концевую группу, формулы I:

где R" представляет собой Н, C1-С10-алкил, арил, Na, K или NH4, в количестве, ингибирующем отложение, содержащее алюмосиликат. Когда материалы данного изобретения прибавляют к жидкости Байера до теплообменника, они уменьшают или даже полностью предотвращают образование отложения алюмосиликата на стенках теплообменика. Данные материалы эффективны при рабочих концентрациях, что делает их экономичными на практике. 17 з.п. ф-лы, 8 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки щелока процесса байера

Комментарии