Способ изготовления компонента статора или ротора - RU2298466C2

Код документа: RU2298466C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления компонента статора или ротора, у которого по меньшей мере одна лопатка соединена с кольцевым элементом. Применительно к статорам лопаткой обычно называют направляющую лопатку, предназначенную для направления или изменения направления потока газа. В роторах лопатку обычно используют и для направления потока газа, и для преобразования энергии газа в механическую энергию. Кольцевой элемент статора или ротора представляет собой либо сплошное кольцо, либо кольцо, которое имеет разрывы в окружном направлении, либо часть кольца, которая вместе с другими такими же частями образует кольцо.

В приведенном ниже описании изобретения речь главным образом идет о кольце, которое образует бандаж соответствующего компонента статора или ротора. В статорах или роторах используют и наружные, и внутренние в радиальном направлении соединенные с лопатками бандажи, которые во время работы ограничивают утечку газа со стороны высокого давления в сторону низкого давления и уменьшают вибрации статора или ротора. Утечка газа снижает коэффициент полезного действия соответствующей ступени статора или ротора, а вибрации вызывают появление в ней усталостных трещин. Изобретение, однако, не ограничено изготовлением такого компонента статора или ротора и может найти и другое применение.

В одном из вариантов компонент статора или ротора содержит множество расположенных с определенным угловым шагом в окружном направлении радиальных лопаток, закрепленных на центральной части компонента статора или ротора, которую обычно называют ступицей. Снаружи лопатки закрыты выполненным в виде сплошного кольца бандажом, расположенным на определенном в радиальном направлении расстоянии от ступицы.

Предлагаемое в изобретении решение может найти применение при изготовлении различных компонентов статора или ротора с очень тонкими кромками лопаток и жестких допусках на точность изготовления.

В соответствии с этим компонент статора или ротора может использоваться и как статический компонент (компонент статора), и как динамический компонент (компонент ротора). Такие компоненты могут использоваться и в турбинах, и в компрессорах. Такие компоненты ротора обычно называют облопаченным диском или облопаченным кольцом.

Компонент статора или ротора можно использовать, например, в турбонасосах космических аппаратов. Турбонасос представляет собой агрегат, состоящий по меньшей мере из турбины и насоса, который приводится во вращение турбиной. Изобретение, однако, не ограничено подобным применением компонента статора или ротора и может быть использовано при изготовлении, например, газовой турбины или реактивного двигателя. В качестве примеров возможного применения изобретения можно назвать, например, автомобильные, авиационные и судовые двигатели и оборудование, используемое на электростанциях для производства электрической энергии.

В настоящее время при изготовлении компонентов статора или ротора в бандаже выполняют сквозное радиальное отверстие под хвостовик лопатки. После установки лопатки в отверстие определенная часть лопатки выступает наружу с другой стороны бандажа. Установленную в отверстие бандажа лопатку прочно припаивают или приваривают к бандажу, после чего выступающую из бандажа часть лопатки обрезают и окончательно шлифуют до определенной чистоты поверхности, что ведет к дополнительным временным и материальным затратам.

В патенте US 1641745 раскрывается наиболее близкий к изобретению способ, в котором соединяют лопатки с кольцевым элементом посредством осуществляемой вручную пайки, что также является долгим и дорогим процессом.

В основу настоящего изобретения была положена задача разработать более производительный и/или более дешевый по сравнению с известными способами способ изготовления компонента статора или ротора. Предлагаемый в изобретении способ должен, кроме того, обеспечивать возможность изготовления компонента статора или ротора, имеющего высокую прочность и высокий коэффициент полезного действия.

Поставленная в изобретении задача решается с помощью предлагаемого в нем способа изготовления компонента статора или ротора, представляющего собой диск или кольцо, имеющие множество образующих радиальные выступы лопаток, по меньшей мере одна и которых соединена с кольцевым элементом. При этом используют кольцевой элемент, выполненный по меньшей мере с частью внутренней в радиальном направлении поверхности, наклоненной к центральной оси, или с наклоненной к упомянутой оси наружной в радиальном направлении поверхностью, а диск или кольцо с лопатками, выполненные соответственно с наружной в радиальном направлении поверхностью или по меньшей мере с частью внутренней в радиальном направлении поверхностью, которые по существу соответствуют форме наклонной поверхности кольцевого элемента, кольцевой элемент и диск или кольцо с лопатками соединяют между собой путем их относительного перемещения в осевом направлении до упора друг в друга их наклонных поверхностей и производят соединение по меньшей мере одной лопатки диска или кольца с кольцевым элементом с использованием соединительного материала для заполнения зазора между ними путем размещения лопатки и кольцевого элемента относительно друг друга с образованием при нагреве лопатки, кольцевого элемента и расположенного между ними соединительного материала стыкового соединения и последующего нагрева соединительного материала до температуры плавления с обеспечением после его затвердевания прочного соединения лопатки и кольцевого элемента. Такой способ отличается от известных способов изготовления компонентов статора или ротора своей простотой и меньшим количеством технологических операций. Иными словами, в изготовленном предлагаемым в изобретении способом компоненте статора или ротора лопатка и кольцевой элемент образуют так называемое Т-образное соединение. Поперечный элемент, или полка, такого Т-образного соединения образован частью кольцевого элемента, а вертикальная часть, или стенка, образована соединенной с ней внешней в радиальном направлении частью лопатки.

При соответствующем выборе состава материала кольцевого элемента, лопатки и соединительного материала предлагаемый в изобретении способ позволяет получить однородное, прочное соединение лопатки с кольцевым элементом. При изготовлении компонента статора или ротора предлагаемым в изобретении способом и при соответствующей технологии соединить лопатку с кольцевым элементом с помощью соединительного материала можно либо за счет плавления самого соединительного материала, либо за счет взаимодействия соединительного материала с исходным материалом соединяемых между собой участков лопатки и кольцевого элемента и образования в этом месте расплавленного металла.

Полученное предлагаемым в изобретении способом открытое соединение можно достаточно просто и дешево проверить обычными методами неразрушающего контроля. Поверхностные дефекты соединения можно обнаружить, например, люминесцентным методом с использованием жидкости с люминофором, а внутренние дефекты - с помощью ультразвука.

В предпочтительном варианте осуществления изобретения при изготовлении компонента статора или ротора с кольцевым элементом соединяют множество лопаток, расположенных в окружном направлении с определенным угловым шагом. В этом варианте по существу не используют отдельные кольцевые элементы, которые соединяют между собой в окружном направлении. Для изготовления компонента статора или ротора в этом варианте осуществления изобретения вместо отдельных кольцевых элементов используют сплошное в окружном направлении кольцо, которое крепят к лопаткам, или используют кольцевой элемент в виде нескольких частей, соединенных в окружном направлении с получением одного сплошного кольца.

В другом предпочтительном варианте осуществления изобретения кольцевой элемент компонента статора или ротора образует наружное кольцо, которое соединяют с лопатками, выступающими внутрь в радиальном направлении, т.е. соединенные с наружным кольцом лопатки образуют на нем внутренние выступы, направленные радиально к центру кольца. В других случаях используют кольцевой элемент в виде внутреннего кольца, которое соединяют с лопатками, выступающими наружу в радиальном направлении, т.е. лопатки образуют на указанном кольце внешние или наружные в радиальном направлении выступы. При изготовлении таких компонентов статора или ротора предлагаемым в изобретении способом лопатки готового компонента оказываются закрытыми снаружи прижатым к их внешним в радиальном направлении концам цилиндрическим бандажом.

В рассмотренном непосредственно выше варианте осуществления изобретения кольцевой элемент компонента статора или ротора соединяют с облопаченным диском или кольцом со множеством выступающих радиально наружу лопаток, при этом кольцевой элемент и облопаченный диск или кольцо имеют внутреннюю в радиальном направлении поверхность, ось по меньшей мере части которой наклонена к центральной оси, а форма наружной в радиальном направлении поверхности кольцевого элемента и облопаченного диска или кольца по существу соответствует форме наклонного участка внутренней в радиальном направлении поверхности, и кольцевой элемент, и облопаченный диск или кольцо соединяют между собой путем их относительного перемещения в осевом направлении до упора друг в друга их наклонных поверхностей. Такой способ позволяет просто и достаточно быстро установить кольцевой элемент, называемый ниже бандажом, в требуемое место вокруг облопаченного диска или кольца. При этом форма соединяемых между собой поверхностей обеспечивает самоцентрирование кольцевого элемента на облопаченном диске или кольце. В изготавливаемом предлагаемым в изобретении способом компоненте статора или ротора упомянутый выше облопаченный диск или кольцо образует либо внутреннюю часть (ступицу), либо наружную часть с выступающими наружу или внутрь лопатками. Эта часть компонента статора или ротора обычно имеет существенно большую жесткость, чем наружный или внутренний бандаж (кольцевой элемент), и поэтому вполне может служить опорой для расположенных на ней лопаток.

В описанном выше варианте прижимаемая к облопаченному диску или кольцу с лопатками наклонная поверхность бандажа (кольцевого элемента) имеет коническую форму. Такая форма поверхности бандажа упрощает соединение бандажа с облопаченным диском или кольцом и повышает надежность и качество центровки бандажа относительно диска или кольца. При этом прижимаемая к бандажу поверхность облопаченного диска или кольца также выполнена конической и ее форма соответствует форме конической поверхности бандажа.

В одном варианте осуществления изобретения используют диск или кольцо с лопатками, полученными фрезерованием в радиальном направлении в предварительно обработанной заготовке лопаток.

В еще одном варианте осуществления изобретения используют соединительный материал в виде слоя из соответствующего материала. Наиболее простым и дешевым способом, позволяющим использовать соединительный материал в виде слоя, является напыление соединительного материала на поверхность одной из соединяемых им деталей. Расположение соединительного материала между лопатками и кольцевым элементом может быть осуществлено до их соединения путем нанесения на соединяемую с лопатками поверхность кольцевого элемента покрытия, в частности, с образованием на поверхности кольцевого элемента сплошного слоя соединительного материала. В еще одном варианте осуществления изобретения используют соединительный материал в виде пленки.

Предпочтительно, если в процессе нагрева кольцевого элемента, лопатки и расположенного между ними соединительного материала лопатку и кольцевой элемент прижимают друг к другу.

Другие предпочтительные варианты осуществления изобретения более подробно рассмотрены в последующем изобретении.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - аксонометрическая проекция облопаченного диска или кольца с лопатками, предназначенными для изменения направления потока газа,

на фиг.2 - аксонометрическая проекция кольцевого элемента, выполненного в виде наружного бандажа компонента статора или ротора, изготовленного по первому варианту осуществления предлагаемого в изобретении способа,

на фиг.3 - поперечный разрез части облопаченного диска или кольца, показанного на фиг.1, и бандажа, показанного на фиг.2, в процессе их соединения друг с другом,

на фиг.4 - аксонометрическая проекция компонента статора или ротора, изготовленного предлагаемым в изобретении способом,

на фиг.5 - аксонометрическая проекция части другого варианта выполнения выполненного в виде бандажа кольцевого элемента компонента статора или ротора, изготовленного предлагаемым в изобретении способом, и

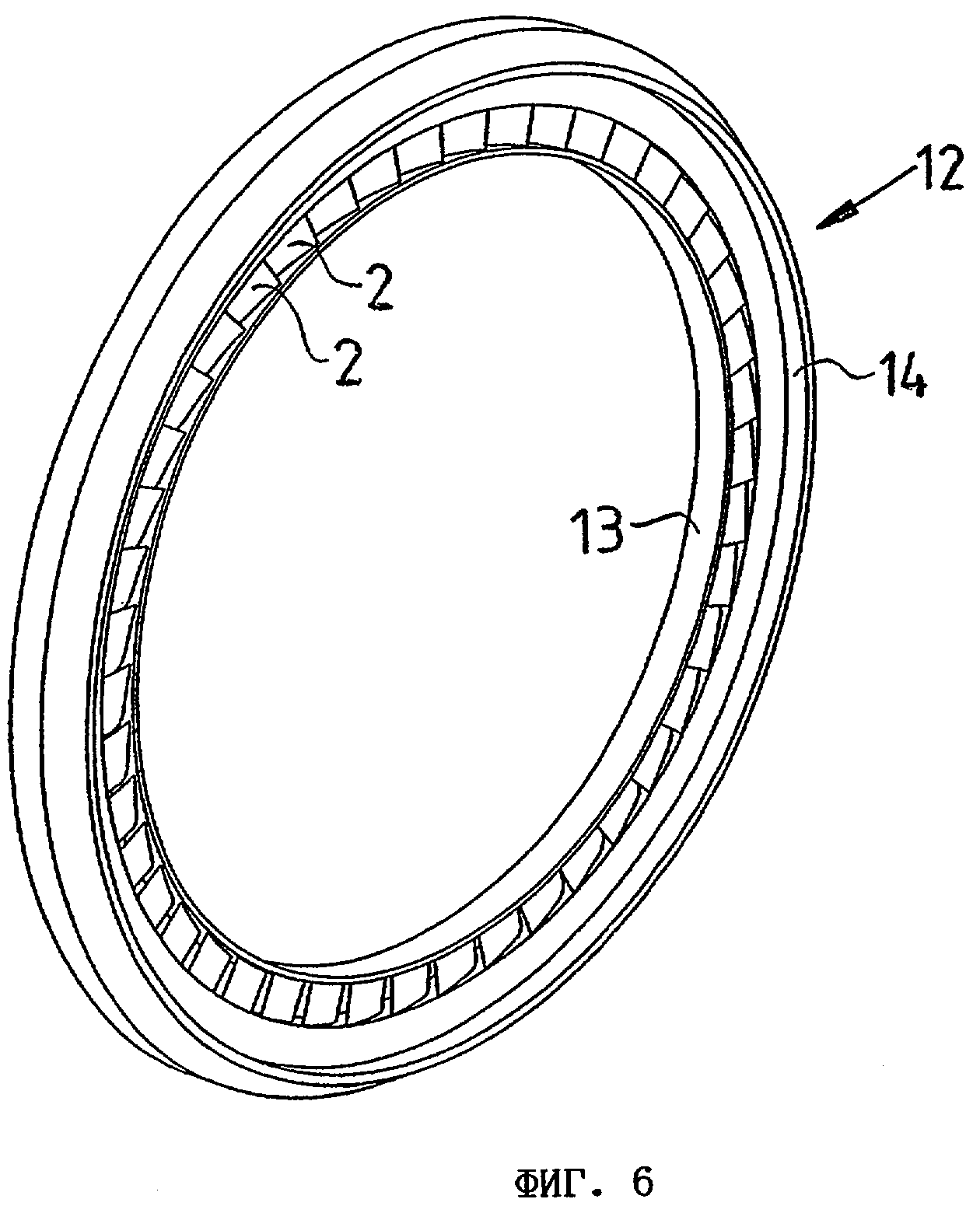

на фиг.6 - аксонометрическая проекция еще одного варианта выполнения показанного на фиг.4 компонента статора или ротора, изготовленного предлагаемым в изобретении способом.

На фиг.1 показан облопаченный диск или кольцо 1 с лопатками 2 (направляющими лопатками), расположенными на его внешней поверхности и выступающими наружу в радиальном направлении. Лопатки расположены с определенным шагом на наружной поверхности диска или кольца и предназначены для изменения направления потока газа. Облопаченный диск или кольцо 1 имеет по существу круглое поперечное сечение.

На фиг.2 показан кольцевой элемент, выполненный в первом варианте осуществления изобретения в виде сплошного кольца или наружного бандажа 3. Бандаж устанавливают на внешние в радиальном направлении концы лопаток 2 и прижимают к ним. В окружном направлении бандаж 3 представляет собой сплошное кольцо, имеющее по существу круглую форму. Бандаж 3 изготовлен из листового металла и имеет в осевом направлении большую протяженность, чем осевая протяженность расположенных на облопаченном диске или кольце 1 лопаток. Бандаж, толщина стенки которого меньше толщины стенки облопаченного диска или кольца, предназначен для уменьшения утечек газа через лопатки компонента статора или ротора со стороны высокого давления в сторону низкого давления.

На фиг.3 проиллюстрирован предлагаемый в изобретении способ соединения бандажа 3 с облопаченным диском или кольцом 1.

Бандаж 3 имеет внутреннюю в радиальном направлении поверхность 4, по меньшей мере часть которой наклонена к центральной оси бандажа. Так, в частности, внутренняя в радиальном направлении поверхность 4 бандажа 3 имеет форму боковой поверхности усеченного прямого круглого конуса. В поперечном сечении внутренняя поверхность бандажа 3 является по существу прямолинейной поверхностью. Угол α наклона внутренней поверхности 4 бандажа к оси бандажа не превышает 45° и обычно составляет менее 20°. В предпочтительном варианте угол α наклона внутренней поверхности бандажа к его центральной оси составляет от 0,5 до 10°, преимущественно от 1 до 6°.

Наружная в радиальном направлении поверхность 5 облопаченного диска или кольца 1 имеет наклонную форму, которая по существу соответствует форме внутренней поверхности 4 бандажа 3. По существу внешняя в радиальном направлении поверхность 5 облопаченного диска или кольца 1 имеет форму боковой поверхности усеченного прямого круглого конуса. Иными словами, форма боковой поверхности усеченного прямого круглого конуса в данном случае образована внешними в радиальном направлении концами лопаток 2 облопаченного диска или кольца. Поскольку в окружном направлении лопатки 2 расположены с определенным угловым шагом, боковая поверхность облопаченного диска или кольца 1 в окружном направлении не является сплошной. Наклон наружной поверхности 5 облопаченного диска или кольца соответствует наклону внутренней поверхности бандажа 3.

Внутренняя в радиальном направлении поверхность бандажа 3 покрыта слоем 6 соединительного материала. Этот материал при нагревании соединяет бандаж 3 с облопаченным диском или кольцом 1 и образует между ними стыковое соединение. До соединения соединительный материал можно, например, напылить в виде пасты на внутреннюю поверхность бандажа.

При соединении облопаченного диска или кольца 1 с бандажом их перемещают друг относительно друга в осевом направлении, постепенно увеличивая расстояние между той стороной 7 бандажа 3, которая имеет отверстие большего диаметра и имеющей меньший наружный диаметр стороной 8 облопаченного диска или кольца 1. При относительном перемещении бандажа и облопаченного диска или кольца внутренняя поверхность 4 бандажа 3 через слой 6 соединительного материала прижимается к наружной поверхности 5 облопаченного диска или кольца 1. Как показано на фиг.3, при изготовлении компонента статора или ротора предлагаемым в изобретении способом облопаченный диск или кольцо 1 укладывают на плиту 9, а бандаж 3 надевают на диск или кольцо 1, перемещая его в осевом направлении вертикально сверху вниз. При сборке бандажа с облопаченным диском или кольцом бандаж прижимается к диску или кольцу в направлении показанной на фиг.3 стрелки F. При соответствующей форме соединяемых друг с другом поверхностей 4, 5 и под действием собственного веса бандажа 3 он самоцентрируется относительно диска или кольца и собирается с ним с минимальным зазором.

Собранный из бандажа 3 и облопаченного диска или кольца 1 компонент статора или ротора помещают в печь. При нагревании собранного компонента статора или ротора в печи кожух 3 прочно соединяется с облопаченным диском или кольцом 1 в результате плавления слоя 4 соединительного материала и/или в результате возникающей реакции между соединительным материалом и материалом на поверхности контакта кожуха 3 и соответственно облопаченного диска или кольца 1 и образования между ними массы расплавленного металла. Температура нагрева предпочтительно должна быть равна температуре плавления соединительного материала или превышать ее, но должна быть меньше температуры плавления лопаток и компонента статора или ротора.

Соединительный материал смачивает поверхности 4, 5 контакта и заполняет любые образующиеся между ними зазоры и имеющиеся на них царапины и другие неровности, снижая тем самым вероятность появления в соединении различных дефектов.

Для получения однородного высокопрочного соединения во время термообработки бандаж 3 и облопаченный диск или кольцо 1 прижимают друг к другу. Для этого можно использовать, например, прижимную плиту, нагружающую собранные между собой бандаж и облопаченный диск или кольцо давлением, действующим в осевом направлении. В другом варианте для создания такого давления можно использовать пружину. Кроме того, для этой же цели можно использовать съемное кольцо, обжимающее бандаж во время термообработки.

На фиг.4 показан компонент 10 статора или ротора, изготовленный описанным выше способом. Обычно, но не обязательно, готовый компонент статора или ротора 10 устанавливают, например, в турбину таким образом, чтобы под действием возникающего в турбине во время работы перепада давлений бандаж 3 с усилием прижимался к облопаченному диску или кольцу 1.

На фиг.5 показан кольцевой элемент 11 и соединенная с ним лопатка 2 выполненного по другому варианту компонента статора или ротора, изготовленного предлагаемым в изобретении способом. В этом варианте изготовленный предлагаемым в изобретении способом компонент статора или ротора собирают из множества расположенных в окружном направлении кольцевых элементов, образующих на внешней поверхности компонента сплошной цилиндрический бандаж (см. штрихпунктирные линии). У компонента статора или ротора, изготовленного по этому варианту осуществления изобретения, противоположный (не соединенный с кольцевым элементом бандажа) конец лопатки соединяют с центральной частью компонента статора или ротора, выполненной, например, в виде не показанного на чертеже кольца.

На фиг.6 показан другой вариант выполнения описанного выше компонента 12 статора или ротора, изготовленного предлагаемым в изобретении способом. В этом варианте компонент статора или ротора состоит из облопаченного диска или кольца 14 с выступающими в радиальном направлении внутрь лопатками 2 и расположенного в радиальном направлении внутри лопаток внутреннего бандажа 13. Изготовление такого компонента 12 статора или ротора осуществляется по существу способом, проиллюстрированным на фиг.3. Очевидно, что в этом варианте осуществления изобретения упомянутую выше коническую форму имеют внутренняя в радиальном направлении поверхность облопаченного диска или кольца 14 и наружная в радиальном направлении поверхность внутреннего бандажа 13.

В качестве соединительного материала можно использовать, например, соответствующий припой, припаяв друг к другу соединяемые элементы изготавливаемого предлагаемым в изобретении способом компонента статора или ротора. Предпочтительно при этом использовать метод диффузионной пайки.

При изготовлении диска или кольца с лопатками сначала вытачивают диск или кольцо, наружная поверхность которого имеет упомянутую выше коническую форму. В изготовленном таким путем коническом диске или кольце затем фрезеруют лопатки. Коническую поверхность бандажа также получают токарной обработкой.

Компонент статора или ротора, изготовленный описанным выше способом, предназначен для машин с осевым потоком газа.

Бандаж и облопаченный диск или кольцо можно изготовить, например, из нержавеющей стали. В качестве соединительного материала можно использовать, например, сплав, содержащий никель и золото.

Из приведенного выше описания следует, что выражение "подготавливают соединительный материал, заполняющий зазор между по меньшей мере одной лопаткой и кольцевым элементом, собирают лопатку и кольцевой элемент друг с другом таким образом, что при нагреве лопатки и кольцевого элемента и расположенного между ними соединительного материала между ними образуется стыковое соединение", не требует обязательного выполнения двух следующих одна за другой в хронологическом порядке операций, которые могут выполняться по существу одновременно или в обратной последовательности.

Изобретение не ограничено рассмотренными выше вариантами его осуществления и предполагает возможность внесения в них различных изменений и усовершенствований в объеме формулы изобретения.

Так, например, прилегающие друг к другу поверхности кольцевого элемента и облопаченного диска или кольца не обязательно должны иметь описанную выше гладкую коническую форму. В принципе эти поверхности могут иметь и круглую форму. При этом одна из прилегающих друг к другу поверхностей должна быть выполнена выпуклой, а вторая - вогнутой.

Кроме того, вместо соединительного материала, нанесенного напылением в виде упомянутого выше слоя покрытия на прилегающую к облопаченному диску или кольцу поверхность бандажа, можно использовать отдельную твердую пленку из соединительного материала. Такая твердая пленка может иметь толщину от 0,02 до 0,2 мм.

Соединяемые между собой элементы компонента ротора или статора, изготавливаемого предлагаемым в изобретении способом, могут иметь разные размеры. Так, например, показанный на фиг.1 облопаченный диск или кольцо 1 может иметь по существу такую же толщину, что и бандаж 3.

Вместо фрезерования в радиальном направлении лопаток в предварительно обработанной заготовке в компоненте ротора или статора, изготовленном предлагаемым в изобретении способом, можно использовать отдельно изготовленные, например литые, лопатки. Такие лопатки затем с двух сторон соединяют с обоими кольцами Т-образным стыковым соединением описанным выше способом.

Вместо описанного выше сплошного бандажа, который надевают на лопатки, можно использовать упругое разрезное в окружном направлении кольцо. После установки на лопатки концы такого разрезного кольца совмещают друг с другом и соответствующим образом соединяют между собой. Бандаж, кроме того, можно выполнить в виде сплошного кольца, которое в результате усадки и сжатия плотно прижимается к свободным концам лопаток.

Для соединения бандажа с лопатками в результате плавления и последующего затвердевания расплавленного металла температура плавления соединительного материала не обязательно должна быть ниже температуры плавления лопаток и остальных элементов изготавливаемого предлагаемым в изобретении способом компонента статора или ротора.

Реферат

Изобретение относится к изготовлению компонента статора или ротора, представляющего собой диск или кольцо с множеством лопаток. По меньшей мере одна из лопаток соединена с кольцевым элементом. Кольцевой элемент имеет по меньшей мере часть внутренней поверхности, наклоненную к центральной оси, или наклоненную к упомянутой оси наружную поверхность. Диск или кольцо с лопатками имеют поверхности, соответствующие форме наклонной поверхности кольцевого элемента. Кольцевой элемент и диск или кольцо с лопатками перемещают друг относительно друга в осевом направлении до упора их наклонных поверхностей и соединяют по меньшей мере одну лопатку диска или кольца с кольцевым элементом с помощью соединительного материала. При нагреве лопатки, кольцевого элемента и соединительного материала образуется стыковое соединение. Затем нагревают соединительный материал до температуры плавления. После его затвердевания лопатка прочно соединяется с кольцевым элементом. В результате обеспечивается повышение производительности и снижение затрат при изготовлении компонента статора высокой прочности. 12 з.п. ф-лы, 6 ил.

Комментарии