Способ получения поликристаллических сцинтилляционных материалов в форме порошков - RU2682554C1

Код документа: RU2682554C1

Чертежи

Описание

Область техники

Изобретение относится к способам получения поликристаллических сцинтилляционных материалов. Сцинтилляторы находят широкое применение в различных областях науки и техники. Важнейшими из них являются: медицинские и промышленные томографы, системы таможенного контроля и контроля распространения радиоактивных материалов, приборы дозиметрического контроля, различные детекторы для научных исследований, применяемые в физике высоких энергий и астрофизике, оборудование для геофизических исследований для нефте- и газоразведки.

Уровень техники

Одним из наиболее перспективных групп сцинтилляционных материалов на сегодняшний день являются сложные оксиды со структурой граната с составом, выражаемым обобщенной формулой (Gd,Y)3(Ga,Al)5O12:Ce [P. Lecoq, М. Korzhik and A. Gektin, Inorganic Scintillators for Detecting Systems, Springer, 2017, 408 p.].

Эти материалы рассматриваются с точки зрения применений в форме монокристаллов, светопропускающей керамики или порошков. Порошки представляют интерес как сырье для керамических материалов, как самостоятельный материал для сцинтилляционных экранов с порошковым покрытием [Luminescent Materials. G. Blasse, B.C. Grabmaier. Springer-Verlag. Berlin, Heidelberg, 1994, 223 pp.] и как объекты для экспресс-исследований керамических и монокристаллических материалов.

Сцинтилляционные характеристики сложных оксидов со структурой граната существенно зависят от малых вариаций состава [К. Kamada, S. Kurosawa, P. Prusa, M. Nikl, V.V. Kochurikhin, T. Endo, K. Tsutumi, H. Sato, Y. Yokota, K. Sugiyama, A. Yoshikawa. Cz grown 2-in. size Ce:Gd3(Al,Ga)5O12 single crystal; relationship between Al, Ga site occupancy and scintillation properties. Optical Materials (2014) 36(12), 1942-1945. Dosovitskiy, G., Fedorov, A., Mechinsky, V., Borisevich, A., Dosovitskiy, A.,

На данный момент большинство монокристаллических и поликристаллических сцинтилляционных материалов получают по методике роста из расплавов, твердофазного синтеза или по методике соосаждения из многокомпонентных растворов солей.

Для получения методом твердофазного синтеза порошков и керамики из сложных оксидов со структурой граната сцинтилляционного качества требуются исходные порошки, отвечающие высоким требованиям по составу и микроструктуре. Подбор плавня является нежелательным приемом, так как плавень привносит дополнительные компоненты и примеси в состав сцинтиллятора, и они могут существенно влиять на оптические, люминесцентные и сцинтилляционные характеристики поликристаллических сцинтилляционных материалов. Так же важную роль играет размер частиц исходных компонентов, так как при использовании слишком крупных исходных порошков при дальнейшем усреднении, смешении и спекании может быть получен неоднородный и/или неоднофазный материал.

При росте из расплава по методу Чохральского склонность галлия к улетучиванию из оксидных расплавов может привести к нарушению стехиометрии состава (Фиг. 1). К тому же метод роста из расплавов является энергоемким и связан с более сложной технической базой. Получение порошков методом роста монокристаллов с последующим дроблением может быть целесообразным только в ограниченном числе случаев при решении специфических задач или в особых технологических условиях.

Привлекательным сочетанием технологичности, масштабируемости и возможности получения высококачественных поликристаллических материалов обладает метод совместного осаждения (соосаждения), но он также имеет ряд недостатков применительно к составам (Gd,Y)3(Ga,Al)5O12:Ce. Растворимости гидроксидов Ga и Gd чувствительны к величине рН реакционной смеси, и в интервале рН от 6,5 до 9,0 не было найдено интервала, при котором обеспечивалось бы количественное осаждение каждого из этих компонентов (Фиг. 2). Кроме того, при промывке осадка, которая является стадией процесса получения порошка методом соосаждения, происходит вымывание компонентов, которое также приводит к нарушению состава. Количество компонентов, вымывание которых происходит при синтезе порошка состава Gd3Ga3Al2O12:Ce при двукратной промывке приведено в Таблице 1.

В качестве прототипа был выбран способ, описанный в заявке на патент [CN101113333], «Method for preparing cerium-activated yttrium aluminum garnet fluorescent powder». Описанный в патенте способ получения люминофора, активированного церием, с общей формулой Y3-x-y-zRyAl5-mGamO12:Cex,R'z, где 0,01≤х≤0,12, R=Gd, Sm и другие редкоземельные элементы, 0≤у≤1,20, R'=Pr, Dy, 0≤z≤0.04,0≤m≤2.00, включает стадии: получение растворов ионов металлов, получение раствора осадителя, получение осадка, добавление флюса для последующей твердофазной реакции, спекание, измельчение порошков, спеченных при высокой температуре, травление, щелочную промывку, промывку водой и сушку. Целевым продуктом является Се-активированный люминофор на основе оксида со структурой граната имеет высокую светимость, низкую степень агломерации, узкое распределение частиц по размерам.

Раскрытие изобретения

Техническим результатом заявленного изобретения является возможность экспрессного получения сцинтилляционных порошков сложных оксидов со структурой граната, активированных церием с составом задаваемым обобщенной формулой (Gd,Y)3(Ga,Al)5O12:Ce, с точно заданным составом. Частицы полученного порошка обладают плотной микроструктурой и выглядят прозрачными при наблюдении в оптическом микроскопе.

Для достижения данного технического результата предложен способ получения сцинтилляционного порошка состава (Gd,Y)3(Ga,Al)5O12:Ce, включающий следующие последовательные стадии процесса: приготовление водных растворов солей исходных компонентов - Gd, Y, Се, Ga, Al - с точно известными концентрациями, смешение этих растворов в необходимом количестве для обеспечения требуемого состава компонентов в смесевом растворе, приготовление раствора щелочного осадителя, приливание смесевого раствора исходных компонентов в раствор щелочного осадителя, термообработку полученной реакционной смеси, и отличающийся тем, что проводят медленное упаривание реакционной смеси при температуре до 100°С, термообработку на воздухе в открытой емкости при последовательном повышении температуры до 450°С, а затем до 600°С, с последующей термообработкой при температуре 1000-1600°С.

Совокупность приведенных выше существенных признаков позволяет получить порошок с точно заданным составом и плотной микроструктурой, который может быть использован как объект для экспресс-тестов сцинтилляционных характеристик различных составов, а также как самостоятельный сцинтилляционных материал.

При помощи заявляемого способа получения поликристаллических сцинтилляционных материалов все компоненты входят в состав в заданном количестве. Это обеспечивается отсутствием стадий фильтрации и промывки в комбинации с длительной низкотемпературной термообработкой.

По сравнению с прототипом отсутствие дополнительных компонентов (плавня), медленная низкотемпературная термообработка и отсутствие стадии промывки позволяет обеспечить отсутствие вымывания или испарения компонентов.

Краткое описание чертежей

На фиг. 1 представлены температурные зависимости скорости испарения соединений галлия из оксидного расплава по данным [R.H. Lamoreaux et al, J Phys Chem Ref Data, Vol. 16 No.3 1987].

На фиг. 2 представлены зависимости остаточного содержания солей галлия и гадолиния в маточном растворе от избытка аммиака, используемого при осаждении их гидроксидов.

На фиг. 3 представлена дифрактограмма порошка, полученного в соответствии с заявляемым способом и прошедшего термообработку при 1500°С в сравнении с данными карточки PDF 46-0448 (соединение Gd3Al3Ga2O12 со структурой граната).

На фиг. 4 представлено изображение частицы этого порошка, полученное методом электронной микроскопии.

На фиг. 5 представлено изображение частицы этого порошка, полученное методом оптической микроскопии в проходящем свете.

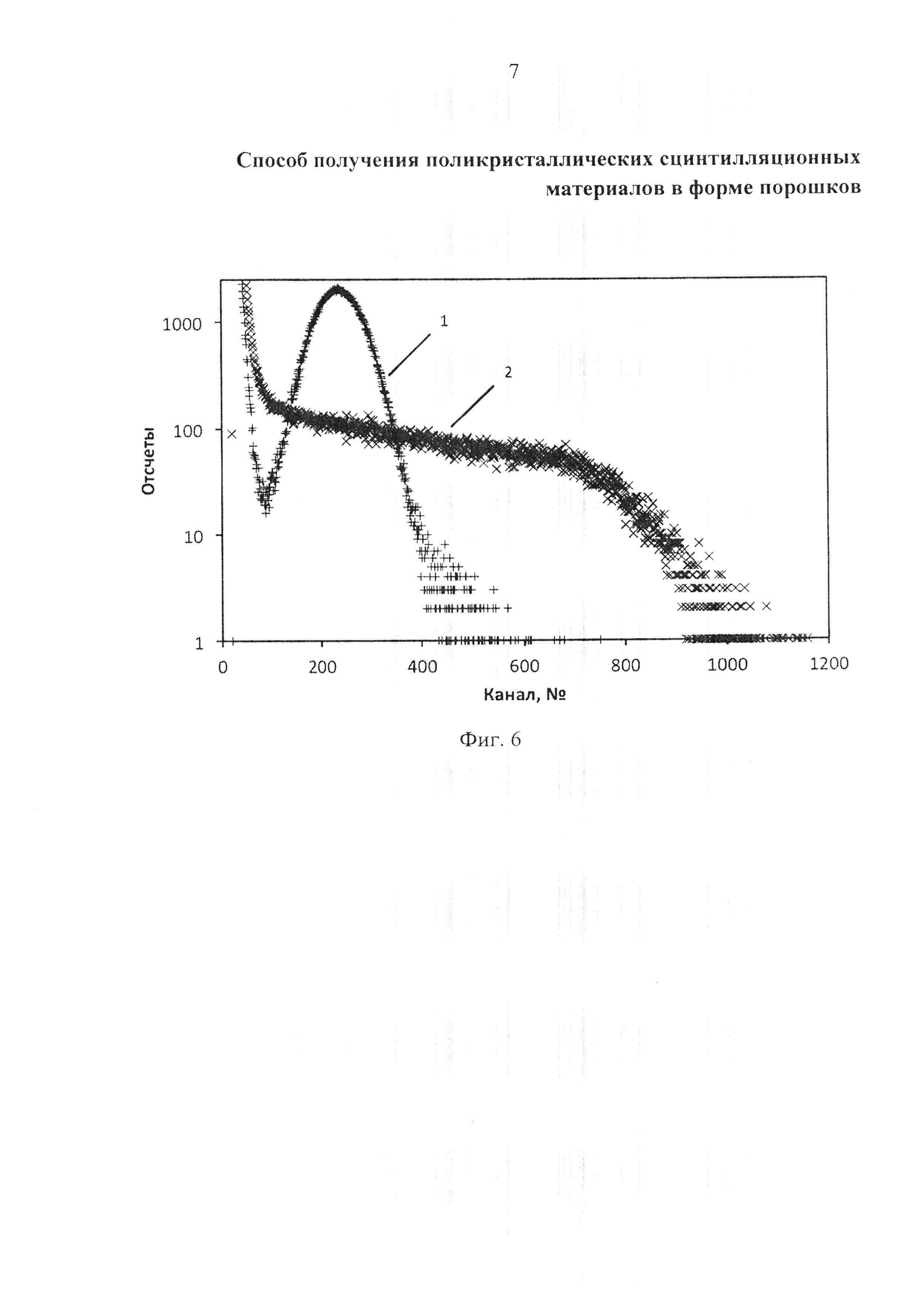

На фиг. 6 представлены амплитудные спектры, зарегистрированные при возбуждении источником альфа-частиц образца сравнения - монокристалла алюмоиттриевого граната, активированного церием (1) и порошка, полученного в примере 1 (2).

Осуществление и примеры реализации изобретения

Способ получения сцинтилляционного порошка включает в себя следующие операции:

1) Приготовление водных растворов солей исходных компонентов - Gd, Y, Се, Ga, Al - с точно известными концентрациями. В качестве исходных солей могут быть использованы, предпочтительно, нитраты. Концентрации растворов могут быть определены любым из известных способов - например, растворением точно известной навески, гравиметрическим анализом, титриметрическим анализом.

2) Смешение растворов исходных компонентов в необходимом количестве для обеспечения требуемого состава компонентов в смесевом растворе, отвечающего одному из вариантов обобщенной формулы (Gd,Y)3(Ga,Al)5O12:Ce.

3) Приготовление раствора щелочного осадителя, в качестве которого могут быть использованы, например, водный раствор аммиака (предпочтительно - с концентрацией не ниже 20%), водный раствор мочевины, моноэтаноламин.

4) Приливание смесевого раствора исходных компонентов в раствор щелочного осадителя, которое осуществляется при интенсивном перемешивании любым из известных способов, например - вручную, с использованием магнитной мешалки, с использованием верхнеприводной мешалки. Приливание может вестись при помощи капельной воронки, перистальтического насоса или любым другим известным способом.

5) Термообработка полученной реакционной смеси при температуре до 100°С для медленного упаривания, и затем термообработка на воздухе в открытой емкости при последовательном повышении температуры до 450°С, а затем до 600°С.

6) В качестве опциональной стадии может быть проведено измельчение и просев полупродукта любым из известных способов с использованием материалов, не привносящих загрязнения в продукт.

7) Высокотемпературная термообработка при температуре 1200-1600°С.

В качестве исходных продуктов в предлагаемом способе на всех стадиях используются высокочистое химическое сырье квалификации не ниже «4N» или «ос.ч.», например нитраты галлия, алюминия и церия, оксид гадолиния, гидроксид алюминия, металлический галлий, азотная кислота и водный раствор аммиака.

Основными преимуществами описанного способа являются возможность контроля состава получаемого порошка, экспрессность методики синтеза, отсутствие необходимости подбирать отдельные условия для получения различных составов из группы (Gd,Y)3(Ga,Al)5O12:Ce.

Пример 1.

Процесс получения поликристаллического сцинтилляционного материала массой 10 грамм проводили следующим образом: расчетный объем 25% аммиака переносили в кварцевую чашку для выпаривания, в которой и проводили осаждение. Для этого смесевой раствор нитратов основных компонентов в количестве 117 г с соотношением основных компонентов, отвечающим формуле Gd2,97Се0,03Ga3Al2O12 при постоянном интенсивном перемешивании на магнитной мешалке вводили в аммиак при помощи капельной воронки. Полученную таким образом суспензию перемешивали еще 10 минут после осаждения. Полученную пульпу аккуратно выпаривали на плитке до уменьшения ее объема примерно вдвое, после чего поднимали температуру до 100°С и упаривали досуха. Затем постепенно повышали температуру для разложения осадка и солевого фона нитрата аммония. Ориентиром окончания разложения солей аммония служило отсутствие бурого дыма над сухим осадком. Осадок прокаливали на плитке при 450°С в течение 10 минут. Полученный порошок перетирали в агатовой ступке и просеивали через полиамидную сетку с размером ячеек 100 мкм.

После измельчения порошок прокаливали при температуре 600°С в течении 1 часа для окончательного разложения осадка, а затем проводили термообработку при температуре 1500°С в течение 2 часов. Полученный продукт был исследован методом рентгеновской дифракции (экспериментальная дифрактограмма сопоставлена с рефлексами граната состава Gd3Al3Ga2O12), полученная рентгенограмма представлена на Фиг. 3. Полученные образцы порошков были исследованы методом оптической микроскопии и сканирующей электронной микроскопии. Полученные данные приведены на Фиг. 4, 5. Так же для полученного материала был измерен световыход сцинтилляции. Для этого из порошкового образца приготовили пробу в форме круглой таблетки, насыпав его в цилиндрическую форму и добавив в качестве связующего каплю оптического клея. Затем записали амплитудный спектр, полученный при облучении полученной керамики альфа-частицами с энергией ~5,5 МэВ. Съемку вели в геометрии измерений «на отражение» (облучение пробы и регистрация светового сигнала проводятся с одной и той же стороны образца) с использованием типичного сцинтилляционного спектрометра в составе фотоэлектронного умножителя с диапазоном спектральной чувствительности 290-650 нм, высоковольтного источника напряжения, спектрометрического усилителя и многоканального амплитудного анализатора. Для оценки световыхода образца керамики сопоставляли положение максимума пика в записанном амплитудном спектре с положением максимума в спектре эталонного монокристалла YAG:Ce с размерами ∅12×1 мм. Записанные спектры приведены на Фиг. 6. Световыход сцинтилляций порошка можно оценить как 44000 фотонов / МэВ.

Таким образом, заявляемый способ позволяет осуществить экспрессное получение сцинтилляционных порошков сложных оксидов со структурой граната составов (Gd,Y)3(Ga,Al)5O12:Ce с точно заданным составом. Частицы полученного порошка обладают плотной микроструктурой и выглядят прозрачными при наблюдении в оптическом микроскопе. Порошки демонстрируют высокий световыход сцинтилляций, характерный для этого класса соединений.

Реферат

Изобретение относится к технологии получения поликристаллических сцинтилляционных материалов, применяемых в различных областях науки и техники, важнейшими из которых являются: медицинские и промышленные томографы, системы таможенного контроля и контроля распространения радиоактивных материалов, приборы дозиметрического контроля, различные детекторы для научных исследований, применяемые в физике высоких энергий и астрофизике, оборудование для геофизических исследований для нефте- и газоразведки. Способ получения сцинтилляционного порошка состава (Gd,Y)(Ga,Al)O:Ce включает приготовление водных растворов солей исходных компонентов - Gd, Y, Се, Ga, Al - с заданными концентрациями, смешение этих растворов в количестве, обеспечивающем требуемый состав компонентов в смесевом растворе, приготовление раствора щелочного осадителя, приливание смесевого раствора исходных компонентов в раствор щелочного осадителя, термообработку полученной реакционной смеси путем медленного упаривания при температуре до 100°С, термообработку на воздухе в открытой емкости при последовательном повышении температуры до 450°С, а затем до 600°С, с последующей термообработкой при температуре 1000-1600°С. Техническим результатом изобретения является возможность экспрессного получения сцинтилляционных порошков сложных оксидов со структурой граната, активированных церием с составом задаваемым обобщенной формулой (Gd,Y)(Ga,Al)O:Ce, с точно заданным составом. Частицы полученного порошка обладают плотной микроструктурой, выглядят прозрачными при наблюдении в оптическом микроскопе и демонстрируют высокий световыход сцинтилляций, характерный для этого класса соединений. 6 ил., 1 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Кристалл со структурой граната для сцинтиллятора и использующий его детектор излучения

Способ получения легированного алюмоиттриевого граната

Комментарии