Уплотнение дорожного полотна и способ его изготовления - RU2475583C1

Код документа: RU2475583C1

Чертежи

Описание

Изобретение касается области уплотнения дорожных полотен, уложенных на несущей структуре.

Дорожные полотна, которые уложены на несущей структуре, в частности на бетонной несущей структуре, встречаются часто, в частности, в виде мостов. Такие бетонные несущие структуры обычно уплотняются битумными полотнами. Благодаря термопластичным свойствам битумные полотна, однако, подвержены влиянию температурных колебаний. Упругие полимерные полотна, напротив, обладают постоянными в широком диапазоне температур упругими свойствами и выполняют, таким образом, свою функцию уплотнения даже в экстремальных температурных условиях. В качестве крайнего верхнего слоя в дорожном строительстве обычно наносится несущий слой на основе битума. Однако при этом возникает та проблема, что должно обеспечиваться хорошее адгезивное соединение между несущим слоем и материалом несущей структуры, в частности бетоном, что, конечно, одновременно включает в себя сцепление всех промежуточных слоев. В частности, сцепление между полимерной пленкой и битумным несущим слоем из-за применяемых материалов представляет собой при этом очень трудно решаемую проблему.

Отправной точкой для решения этой проблемы является применение литого асфальта в качестве адгезивного средства между полимерным слоем и битумным несущим слоем. Эти системы обладают, однако, тем большим недостатком, что сначала должен наноситься литой асфальт при высокой температуре и только после его остывания может наноситься битумный несущий слой, что, с одной стороны, из-за этого дополнительного шага удлиняет и удорожает выполнение процесса уплотнения или, соответственно, сооружения дорожного полотна. С другой стороны, оказалось, что такие дорожные полотна из-за высоких нагрузок на ось транспортных средств, использующих это дорожное полотно, деформируются и в течение короткого времени приводят к нежелательным повреждениям покрытия дорожного полотна.

В WO 2008/095215 эта проблема решается путем применения бетонного дорожного полотна. В ней описано бетонное дорожное полотно на бетонной несущей структуре с расположенной между ними полимерной пленкой, а также адгезивным слоем между полимерной пленкой и бетонным дорожным полотном. При этом, чтобы обеспечить сцепление бетонного дорожного полотна с адгезивным слоем, предлагается засыпать кварцевый песок в адгезивный слой перед его затвердеванием.

В AT 413 990 B предлагается для улучшения соединения между полимерной пленкой и битумным несущим слоем применять склеивающий праймер на полиуретановой основе, на которую насыпается сыпучая гранулированная синтетическая смола. Насыпание гранулята связано, однако, с некоторыми проблемами, в частности, трудно добиться равномерного нанесения, и насыпание гранулята, в частности, на подветренные бетонные несущие структуры может, например, привести к тому, что большие количества гранулята будут сдуваться ветром, что ведет к нежелательным потерям материала или к неконтролируемым потерям сцепления.

Наконец, в JP 2004-068363 описано нанесение клея, в частности сополимера этилен-винилацетата, с помощью праймера на полимерную пленку, в частности, в виде пленки с отверстиями. Однако недостаток при этом заключается в том, что праймер должен наноситься в дополнительном шаге и что дополнительно из-за нанесенного по всей поверхности клея в соединении участвует большое количество полимера, которое ослабляет механические свойства соединения.

Поэтому задачей настоящего изобретения является предоставление конструкции дорожного полотна, которая может быть сооружена просто и рационально и благодаря контролируемому нанесению адгезивного средства между полимерной пленкой и битумным несущим слоем обеспечивает хорошее адгезивное соединение, без сильного ослабления механических свойств соединения.

Неожиданным образом оказалось, что эта проблема может быть решена с помощью способа по пункту 1 и конструкции дорожного полотна по пункту 11 формулы изобретения. Такая конструкция дорожного полотна обладает, к тому же, оптимальными долговременными свойствами даже при высоких нагрузках на ось транспортных средств. Этот способ позволяет быстрым и экономически эффективным образом уплотнять дорожное полотно, уложенное на несущей структуре, в частности на бетонной несущей структуре.

Оказалось, что такая конструкция дорожного полотна, в частности, может быть сооружена с применением слоя волокнистого материала по пункту 4 формулы изобретения. Большое преимущество при этом заключается в том, что необходимое адгезивное средство в промышленном процессе может распределяться по слою волокнистого материала и фиксироваться и что этот слой волокнистого материала может применяться с предварительной обработкой адгезивным средством на стройплощадке.

В частности, предпочтительно, что можно обойтись без применения литого асфальта. Особенно большое преимущество заключается в том, что возможно хождение или, соответственно, езда по содержащему адгезивное средство слою волокнистого материала или, соответственно, пленке из твердого при комнатной температуре термопласта сразу же после его укладки или, соответственно, нанесения, и при необходимости он может быть покрыт непосредственно битумным несущим слоем, так что по сравнению с известным уровнем техники рабочее время сильно сокращается.

Другие аспекты изобретения являются предметом других независимых пунктов. Особенно предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов.

Настоящее изобретение касается в первом аспекте способа изготовления конструкции дорожного полотна, включающего в себя следующие шаги:

(i) нанесение праймера на несущую структуру, в частности нанесение бетонного праймера на бетонную структуру;

(ii) нанесение полимерной пленки на несущую структуру, покрытую праймером согласно шагу (i);

а также затем

либо

(iii') нанесение полимерного праймера на полимерную пленку;

(iv') нанесение слоя волокнистого материала, на который с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт, причем нанесение слоя волокнистого материала осуществляется таким образом, что сторона слоя волокнистого материала, противоположная стороне, покрытой термопластом, приводится в контакт с полимерным праймером;

либо

(iii'') нанесение слоя волокнистого материала, на который с одной стороны нанесен адгезивный плавящийся клей, а с другой стороны адгезивно нанесен твердый при комнатной температуре термопласт, причем нанесение слоя волокнистого материала осуществляется таким образом, что сторона слоя волокнистого материала, покрытая адгезивным плавящимся клеем, приводится в контакт с полимерной пленкой;

либо

(iii''') нанесение пленки из твердого при комнатной температуре термопласта, которая на стороне пленки, обращенной к полимерной пленке, покрыта адгезивным плавящимся клеем;

и

(v) нанесение несущего слоя на основе битума.

В первом шаге (i) праймер наносится на несущую структуру.

Такая несущая структура представляет собой предпочтительно одну из форм надземного или подземного сооружения. В частности, это может быть мост, галерея, туннель, наклонный въезд или съезд или палуба для автомобилей на пароме. Предпочтительным примером такой несущей структуры считается мост. Эта необходимая для дорожного полотна несущая структура является структурой, состоящей из материала, который может выполнять несущую функцию. В частности, этот материал представляет собой металл, или металлический сплав, или бетон, в частности армированный бетон, предпочтительно железобетон.

Наиболее предпочтительным примером такой несущей структуры является мост из бетона.

На несущую структуру нанесен праймер, в частности бетонный праймер. Под «праймером» в этом документе в целом понимается тонкий слой нанесенного на субстрат полимера, который улучшает сцепление между этим субстратом и другим субстратом. Праймер обладает жидкотекучей при комнатной температуре консистенцией и наносится на субстрат путем намазывания, нанесения кистью, накатывания, напыления, наливания или намазывания кистью. Следует заметить, что при этом термином «жидкотекучий» обозначаются не только жидкие, но также и высоковязкие материалы, от подобных меду до пастообразных, которые принимают соответствующую форму под действием силы земного притяжения.

Под «бетонным праймером» в этом документе понимается тонкий слой нанесенного на бетон полимера, который улучшает сцепление бетона с другим субстратом. В частности, бетонными праймерами являются праймеры на основе эпоксидной смолы. В частности, это двухкомпонентные праймеры на основе эпоксидной смолы, у которых один (т.е. первый) компонент содержит эпоксидную смолу, в частности эпоксидную смолу на основе бисфенол-А-диглицидэфира, а другой (т.е. второй) компонент содержит отвердитель, в частности полиамин или полимеркаптан. Особенно предпочтительными считаются праймеры на основе эпоксидной смолы, которые не содержат наполнителей. Кроме того, предпочтительно бетонные праймеры являются жидкотекучими, в частности, обладают вязкостью менее 10000 мПас, предпочтительно от 10 до 1000 мПас, так что они могут проникать в поверхность бетона. Особенно предпочтительными бетонными праймерами считаются двухкомпонентные, жидкотекучие праймеры на основе эпоксидной смолы, которые продаются под торговой маркой ряда Sikafloor® или Sikagard® фирмы Sika Deutschland GmbH или, соответственно, Sika Schweiz AG. Особенно предпочтительными бетонными праймерами являются грунтовка Sikafloor®-156 и Sikagard®-186.

Для других материалов существуют соответственно адекватные праймеры, для стали - стальные праймеры, которые известны специалисту.

Кроме того, предпочтительно, если между шагом (i) и шагом (ii) в праймер, предпочтительно в бетонный праймер, засыпаются неорганические сыпучие средства, в частности песок. Чтобы обеспечить хорошее соединение между сыпучим средством и праймером, в частности бетонным праймером, предпочтительно, если это сыпучее средство засыпается до затвердевания праймера.

Предпочтительно, если это неорганическое сыпучее средство обладает максимальным размером зерна менее 1 мм, в частности от 0,1 до 1 мм, предпочтительно от 0,3 до 0,8 мм.

Количество такого сыпучего средства выбрано, однако, так, что праймер покрывается не по всей поверхности, а так, что в конструкции всегда имеются места, где праймер находится в непосредственном контакте с полимерной пленкой.

Было установлено, что применение сыпучего средства является предпочтительным для соединения между полимерной пленкой и праймером или, соответственно, несущей структурой. Возможные, однако, не ограничивающие объем изобретения объяснения этому заключаются в том, что праймер, по меньшей мере, частично обтекает поверхность зерна и таким образом создается увеличенная контактная поверхность между полимерной пленкой и праймером, и/или что благодаря неорганическим сыпучим средствам происходит значительное локальное усиление слоя праймера, так что возможна передача или, соответственно, восприятие более высоких усилий между полимерной пленкой и несущей структурой, и/или что благодаря сыпучему средству происходит чисто механическое скрепление между полимерной пленкой и праймером, при котором введенные в матрицу праймера зерна придают шероховатость поверхности праймера, и эти зерна внедряются в поверхность предпочтительно упругой полимерной пленки. В случае полимерной пленки, изготавливаемой на месте, в частности, изготавливаемой методом напыления, полимерная пленка приобретает значительно большую контактную поверхность, так как она наносится на поверхность праймера, которая из-за обусловленной сыпучим средством шероховатости обладает значительно большей площадью поверхности.

В отношении толщины слоя праймера специалисту ясно, что она, конечно, также сильно зависит от шероховатости поверхности несущей структуры, а также от того, применяются сыпучие средства или нет. Средняя толщина слоя праймера составляет обычно от 100 мкм до 10 мм, предпочтительно средняя толщина слоя праймера меньше 3 мм, предпочтительно от 0,3 до 2 мм.

Затем в шаге (ii) полимерная пленка наносится на несущую структуру, покрытую праймером согласно шагу (i).

Чтобы обладать практически оптимальными свойствами, полимерная пленка должна быть практически водонепроницаемой, а также не разлагаться или не получать механических повреждений при продолжительном воздействием воды или, соответственно, влаги. В качестве полимерных пленок подходят, в частности, такие пленки, которые уже применяются в уровне техники в целях уплотнения, в частности, для строительства крыш или с целью уплотнения мостов. Чтобы получить наименьшие повреждения или изменения под воздействием температуры при нанесении несущего слоя на основе битума, особенно предпочтительно, если полимерные пленки изготовлены из материала с точкой размягчения, составляющей более 140°C, предпочтительно от 160 до 300°C. Полимерная пленка должна предпочтительно обладать, по меньшей мере, низкой степенью упругости, например, быть способной преодолевать обусловленные температурами различия в расширении асфальта и несущей структуры или обусловленные трещинами в несущей структуре или несущем слое напряжения без повреждения или разрыва полимерной пленки и ухудшения функции уплотнения полимерной пленки. Особенно предпочтительными являются полимерные пленки на основе полиуретанов, или полимочевин, или поли(мет)акрилатов, или эпоксидных смол. Полимерная пленка может применяться в виде предварительно изготовленной ленты. В этом случае полимерная пленка предпочтительно в промышленном процессе изготавливается на предприятии по производству пленки и применяется на стройплощадке предпочтительно в виде полимерной пленки с рулона. Предпочтительно, если в этом случае полимерная пленка приводится в контакт с праймером до его отвердевания или затвердевания.

Полимерная пленка может, однако, также изготавливаться на месте, например, путем реакции образования сетчатых молекул реактивных компонентов, которые смешиваются и наносятся на месте. Особенно предпочтительными оказались напыленные полимерные пленки.

Полимерная пленка обладает предпочтительно толщиной слоя в миллиметровом диапазоне, обычно от 0.5 до 15 мм, предпочтительно от 1 до 4 мм.

Наиболее предпочтительными в качестве полимерной пленки являются полиуретановые пленки, в частности напыленные пленки из двухкомпонентных полиуретанов.

Сутью настоящего изобретения является обеспечение соединения между полимерной пленкой и несущим слоем на основе битума посредством нанесения адгезивного слоя, содержащего по меньшей мере одно адгезивное средство, которое является твердым при комнатной температуре термопластом. Причем для сути изобретения важно, чтобы этот твердый при комнатной температуре термопласт при применении на стройплощадке применялся в связанном (адгезивном) виде, т.е. не в виде сыпучего гранулята.

Термин «адгезивный» означает в этом документе как «связанный за счет химического или, соответственно, физико-химического взаимодействия», так и «связанный за счет механического взаимодействия». Так, например, термопласт, который в расплавленном состоянии попадает в поры или промежутки между волокон и затем затвердевает и таким образом скрепляется с волокнами или закрепляется в них, называется адгезивным.

Это достигается в предлагаемом изобретением способе путем описанных ниже трех различных вариантов.

В первом варианте в шаге (iii') происходит нанесение полимерного праймера на полимерную пленку. Затем в шаге (iv') наносится слой волокнистого материала. При этом на слой волокнистого материала с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт. Нанесение слоя волокнистого материала осуществляется таким образом, что сторона слоя волокнистого материала, противоположная стороне, покрытой термопластом, приводится в контакт с полимерным праймером.

В качестве полимерного праймера применяются, предпочтительно, праймеры на основе двухкомпонентных полиуретанов или эпоксидов.

Слой волокнистого материала состоит из волокон. Волокна при этом состоят из неорганического, органического или синтетического материала. Волокна из неорганического материала представляют собой, в частности, стекловолокна и углеродные волокна. В частности, речь идет о целлюлозных, хлопчатобумажных волокнах или о синтетических волокнах. В качестве синтетических волокон, прежде всего, следует предпочтительно назвать волокна из полиэфира, или из гомо- или сополимеров этилена и/или пропилена, или из вискозы. Причем эти волокна могут представлять собой короткие волокна или длинные волокна, пряденые, тканые или нетканые волокна или элементарные волокна. Кроме того, волокна могут представлять собой выровненные или вытянутые волокна. Кроме того, может быть предпочтительным совместное применение различных волокон как по геометрии, так и по составу. Предпочтительно волокна состоят из полиэфира или полипропилена.

Для улучшения механического усиления слоя волокнистого материала может быть предпочтительно, если, по меньшей мере, часть волокон состоит из прочных при растяжении или высокопрочных при растяжении волокон, в частности из стекла, углерода или арамидов.

В частности, применяются слои волокнистого материала, которые представляют собой ткань, нетканый материал или трикотаж. Предпочтительными являются войлоки, или нетканые материалы (флизелины), или трикотаж. Особенно предпочтительными являются полотна из нетканого материала.

Слой волокнистого материала может представлять собой рыхлый материал из пряденых волокон, элементарных волокон, соединение которых в целом обеспечивается за счет собственного сцепления волокон. При этом отдельные волокна могут обладать преимущественным направлением или быть ненаправленными. Состоящий из волокон слой волокнистого материала может быть механически упрочнен путем иглопрокалывания, провязывания или перепутывания тонкими струями воды и обладает обычно весом, отнесенным к единице площади, равным приблизительно 300 г/м2, и может транспортироваться в виде матов или в виде рулонов. Предпочтительно применяется слой волокнистого материала в виде матов или рулонов. Это значительно облегчает укладку.

Благодаря тому, что слой волокнистого материала является достаточно пористым, обеспечивается хорошее проникновение материалов, вступающих в контакт со слоем волокнистого материала, отсутствуют включения воздуха или растворителя, которые могут ослабить соединение. Но также благодаря волокнам обеспечивается возможность фиксации термопласта, и осуществляется механическое усиление соединения. К тому же слой волокнистого материала обладает возможностью скручивания и, таким образом, простого складирования или, соответственно, транспортировки. Кроме того, таким образом обеспечивается, что зафиксированный на нем термопласт применяется в правильном количестве как в отношении его пространственного распределения, так и в отношении абсолютного количества (ни слишком много, ни слишком мало).

Волокна слоя волокнистого материала могут быть также соединены органическими полимерами. Такие полимеры помогают волокнам лучше фиксироваться между собой. К тому же слой волокнистого материала может также содержать добавки, такие как, например, адгезивы, замасливатели волокон или биоциды.

Биоцид применяется для уничтожения патогенных микроорганизмов, таких как, например, бактерии, вирусы, споры, мелкие и плесневые грибы, или для уничтожения микроорганизмов, которые могут воздействовать и разлагать волокна, полимерную пленку или праймер. Биоцид может располагаться на волокнах или внутри них. В первом случае волокна опрыскиваются биоцидом или погружаются в биоцид. Во втором случае биоцид применяется при изготовлении или обработке волокон и при этом внедрен в волокна.

Благодаря применению замасливателей волокон и/или адгезивов (в слое волокнистого материала) достигается лучшее соединение волокон с термопластом, полимерным праймером или адгезивным плавящимся клеем и, во всяком случае, с битумом.

При этом важно, чтобы твердый при комнатной температуре термопласт был нанесен с фиксацией на слой волокнистого материала. Термопласт находится на поверхности слоя волокнистого материала.

Термопласт может быть соединен, т.е. сцеплен со слоем волокнистого материала с различной силой. В принципе важно только, чтобы между слоем волокнистого материала и термопластом имелось соединение, которое препятствует тому, чтобы существенные количества термопласта удалялись ветром или легкими движениями, которые происходят при нанесении слоя волокнистого материала в шаге (iv'). Термопласт может, с одной стороны, находиться только на поверхности или, с другой стороны, может также различным образом проникать в слой волокнистого материала. Кроме того, термопласт может быть нанесен на слой волокнистого материала по всей поверхности или таким образом, чтобы поверхность слоя волокнистого материала только частично была покрыта термопластом.

В качестве твердого при комнатной температуре термопласта предпочтительны, прежде всего, органические полимеры, которые имеют точку плавления, равную более 100°C, в частности от 100°C до 180°C, предпочтительно от 110°C до 140°C. Все точки плавления полимеров в этом документе измерялись как точки размягчения (Softening point) по методу кольца и шара в соответствии со стандартом DIN ISO 4625.

В частности, подходящими являются полимеры, которые можно получать путем полимеризации одного или нескольких ненасыщенных мономеров. К таким ненасыщенным мономерам относятся, в частности, те мономеры, которые выбраны из группы, состоящей из этилена, пропилена, бутилена, бутадиена, изопрена, стирола, винилэфира, в частности винилацетата, акриловых кислот, метакриловых кислот, эфира акриловой кислоты, эфира метакриловой кислоты и акрилнитрила.

В качестве твердых при комнатной температуре термопластов предпочтительными оказались полиолефины, в частности поли-α-олефины. Наиболее предпочтительными в качестве твердых при комнатной температуре термопластов являются атактические поли-α-олефины (APAO).

В качестве твердых при комнатной температуре термопластов наиболее предпочтительными оказались сополимеры этилен/винилацетата (EVA), в частности таковые с долей винилацетата менее 50%, в частности с долей винилацетата от 10 до 40%, предпочтительно от 15 до 30%.

Предпочтительно твердый при комнатной температуре термопласт нанесен в виде прилипающих к поверхности волокнистого материала шариков термопласта.

Количество термопласта предпочтительно выбрано так, чтобы, с одной стороны, имелось достаточно термопласта для достижения хорошего адгезивного соединения с битумным несущим слоем, а с другой стороны, имелось не слишком много термопласта, который препятствовал бы скатыванию волокнистого материала.

Термопласт предпочтительно наносится на слой волокнистого материала в промышленном процессе. Это может происходить путем расплавления и опрыскивания этим расплавом или нанесения его ракельным ножом или, предпочтительно, путем нанесения гранулированного термопласта на слой волокнистого материала и последующей фиксации под действием тепла путем приплавления термопласта.

Гранулированный термопласт имеет, предпочтительно, диаметр, равный от 1 до 10 мм, в частности от 3 до 6 мм.

Предпочтительно, если такой слой волокнистого материала применяется с твердым при комнатной температуре, прилипающим к поверхности слоя волокнистого материала термопластом в виде рулона.

Таким образом, слой волокнистого материала просто доставить на стройплощадку и там раскатать и обрезать до необходимых размеров. Это очень эффективный рабочий шаг в отношении затрат и времени.

Нанесение слоя волокнистого материала в шаге (iv') происходит предпочтительно в течение времени высыхания полимерного праймера. А именно, полимерный праймер к этому моменту времени хотя и обладает уже определенной собственной прочностью, но является, по меньшей мере, еще слегка клейким. Это дает то преимущество, что слой волокнистого материала фиксируется на основании, и его проскальзывание практически предотвращается. Это предпочтительно особенно тогда, когда приходится работать при сильном ветре. Нанесение слоя волокнистого материала в еще клейкий полимерный праймер обеспечивает экономию времени, так как не требуется ждать, пока праймер затвердеет. Нанесение слоя волокнистого материала происходит предпочтительно путем того, что человек стоит на слое волокнистого материала и, раскатывая слой волокнистого материала и продолжая идти по раскатанному слою волокнистого материала, движется поступательно по сооружению. Благодаря пористости слоя волокнистого материала обеспечивается, что хотя и осуществляется хороший контакт с полимерным праймером, он не полностью проникает в слой волокнистого материала, так что пользователь не вступает в контакт с еще клейким полимерным праймером.

Во втором варианте согласно шагу (ii) в шаге (iii'') слой волокнистого материала, на который с одной стороны нанесен адгезивный плавящийся клей, а с другой стороны нанесен твердый при комнатной температуре термопласт, наносится на полимерную пленку без праймера. Нанесение слоя волокнистого материала происходит при этом таким образом, что сторона слоя волокнистого материала, на которую нанесен адгезивный плавящийся клей, приводится в контакт с полимерной пленкой.

Это по сравнению с первым вариантом значительно более предпочтительный вариант осуществления в том отношении, что здесь нет необходимости в применении полимерного праймера и на стройплощадке один рабочий шаг отменяется. В отношении слоя волокнистого материала, твердого при комнатной температуре термопласта и их изготовления и предпочтений следует сослаться на рассуждения, приведенные в первом варианте. Применяемый во втором варианте адгезивный плавящийся клей нанесен на сторону слоя волокнистого материала, противоположную термопласту.

В качестве адгезивного плавящегося клея могут применяться обычные адгезивные плавящиеся клеи. В частности, предпочтительны адгезивные плавящиеся клеи на основе каучука, полиолефина или (мет)акрилата.

Адгезивный плавящийся клей предпочтительно наносится посредством щелевого сопла или распылительного сопла на поверхность слоя волокнистого материала.

Толщина слоя адгезивного плавящегося клея составляет обычно от 10 до 100 микрон, в частности от 30 до 50 микрон.

Чтобы предотвратить нежелательное склеивание слоев волокнистого материала между собой, в частности, когда они скатываются, предпочтительно, если адгезивный плавящийся клей защищен разделительной бумагой, например силиконированной бумагой.

Непосредственно перед нанесением слоя волокнистого материала на полимерную пленку в шаге (iii') на стройплощадке разделительная бумага удаляется, так что адгезивный плавящийся клей может быть приведен в контакт с полимерной пленкой. Благодаря адгезивному плавящемуся клею обеспечивается, что слой волокнистого материала фиксируется на полимерной пленке и его проскальзывание практически предотвращается. Это предпочтительно особенно тогда, когда приходится работать при сильном ветре.

В третьем варианте согласно шагу (ii) в шаге (iii') пленка из твердого при комнатной температуре термопласта, которая с одной стороны покрыта адгезивным плавящимся клеем, без паймера наносится на полимерную пленку. Нанесение осуществляется при этом так, что сторона, на которую нанесен адгезивный плавящийся клей, приводится в контакт с полимерной пленкой.

По сравнению с уровнем техники, а также по сравнению с первым вариантом этот способ предпочтителен в том отношении, что здесь нет необходимости в применении полимерного праймера и, таким образом, на стройплощадке отменяется один рабочий шаг.

Пленка из твердого при комнатной температуре термопласта предпочтительно изготавливается методом экструдирования или каландрирования, при котором на поверхность пленки из термопласта с одной стороны пленки наносится адгезивный плавящийся клей предпочтительно посредством щелевого сопла или распылительного сопла. Толщина слоя адгезивного плавящегося клея составляет обычно от 10 до 100 микрон, в частности от 30 до 50 микрон. Толщина слоя пленки из термопласта составляет, в частности, от 0,5 до 1,5 см, предпочтительно от 0,5 мм до 5 мм, предпочтительно от 1 мм до 3 мм.

Чтобы предотвратить нежелательное склеивание пленок из термопласта между собой, в частности, когда они скатываются, предпочтительно, если адгезивный плавящийся клей защищен разделительной бумагой, например силиконированной бумагой.

В отношении твердого при комнатной температуре термопласта, а также адгезивного плавящегося клея и их предпочтений следует сослаться на рассуждения, приведенные в первом и втором варианте.

Непосредственно перед нанесением слоя волокнистого материала на полимерную пленку в шаге (iii') на стройплощадке разделительная бумага удаляется, так что адгезивный плавящийся клей может быть приведен в контакт с полимерной пленкой. Благодаря адгезивному плавящемуся клею обеспечивается, что слой волокнистого материала фиксируется на полимерной пленке и его проскальзывание практически предотвращается. Это предпочтительно особенно тогда, когда приходится работать при сильном ветре.

Из описанных выше трех вариантов первые два варианта являются предпочтительными, так как здесь важным преимуществом является механическое усиление. Второй вариант является наиболее предпочтительным, так как здесь скомбинированы преимущества механического усиления и, благодаря отмене одного шага нанесения полимерного праймера, быстрого рабочего процесса на стройплощадке.

Наконец, согласно шагу (iv'), или, соответственно, (iii''), или, соответственно, (iii'''), в шаге (v) наносится несущий слой на основе битума.

Этот несущий слой представляет собой дорожное полотно, которое находится в непосредственном контакте с транспортными средствами. Битумный несущий слой перед нанесением нагревается до температуры, равной обычно от 140 до 160°C, и предпочтительно накатывается посредством валика. Нанесение битумного несущего слоя очень хорошо известно специалисту и поэтому здесь подробно не рассматривается. Наряду с битумами несущий слой может включать в себя известные специалисту возможные компоненты. Специалисту очень хорошо известны вид и количество компонентов составов, основанных на битумах, которые применяются для сооружения дорожных полотен. Особенно важным при этом является тот факт, что несущий слой обычно в значительном объеме содержит минеральные наполнители, в частности песок или гравий.

Принципиальную трудность обеспечения хорошего адгезивного соединения между полимерной пленкой и несущим слоем можно, наверно, отнести на счет этой смеси из минеральных компонентов и битумов и, как следствие, можно объяснить их сильно отличающейся гидрофилией, соответствующей гидрофобией и связанными с этим различными смачивающими свойствами.

При контактировании расплавленного битума с твердым при комнатной температуре термопластом, в зависимости от его точки плавления, он приплавляется или расплавляется. Если он расплавляется, то он может, в зависимости от вида термопласта, образовать практически гомогенный слой термопласта или же раствориться в битуме близко к поверхности и образовать слой граничной фазы, содержащий термопласт. Таким образом, сутью настоящего изобретения вполне предусмотрено, что твердый при комнатной температуре термопласт не должен образовывать индивидуальный слой.

Твердый при комнатной температуре термопласт, при необходимости имеющийся слой волокнистого материала и адгезивный плавящийся клей или, соответственно, полимерный праймер вместе образуют адгезивный слой, который обеспечивает соединение между битумным несущим слоем и полимерной пленкой.

При этом важно, чтобы нанесение могло осуществляться непосредственно после нанесения слоя волокнистого материала или, соответственно, пленки из термопласта, так как слой волокнистого материала или, соответственно, пленка из термопласта является сухим и по нему можно ходить или, соответственно, ездить. При этом, в частности, не надо ждать ни затвердевания, ни охлаждения или дополнительного промежуточного шага, до тех пор пока битум сможет быть нанесен.

Изготовленная таким образом конструкция дорожного полотна обладает тем существенным преимуществом, что обеспечивается долго сохраняющееся соединение между отдельными слоями, что она даже при больших нагрузках на ось в течение долгого времени обладает стабильностью формы и усилена за счет применения слоя волокнистого материала, что, в частности, является особенно предпочтительным при прогибе или боковом смещении слоев относительно друг друга. К тому же, благодаря пористости слоя волокнистого материала, становится возможным, с одной стороны, механическое скрепление полимерного праймера или адгезивного плавящегося клея и, с другой стороны, битума непосредственно или опосредствованно путем присоединения посредством твердого при комнатной температуре термопласта, что выражается в еще большем усилении соединения между слоями. Таким образом, возникает значительно меньше усталостных трещин, которые могли бы негативно повлиять на функцию уплотнения конструкции дорожного полотна. Этот представленный здесь способ оеспечивает, таким образом, не только экономию времени при изготовлении конструкции дорожного полотна, но и приносит другую экономию по содержанию в исправности, так как интервалы ремонта или обновления могут быть значительно увеличены.

В другом аспекте настоящее изобретение касается слоя волокнистого материала, на который с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт, в частности, в виде прилипающих к поверхности волокнистого материала шариков термопласта.

В частности, сторона слоя волокнистого материала, противоположная стороне, на которую нанесен термопласт, покрыта адгезивным плавящимся клеем.

Слой волокнистого материала можно изготавливать, в частности, способом, в котором слой волокнистого материала посыпается гранулированным твердым при комнатной температуре термопластом и после этого нагревается посредством источника тепла.

В частности, при этом способе одна сторона слоя волокнистого материала покрывается адгезивным плавящимся клеем, с той оговоркой, что адгезивный плавящийся клей и твердый при комнатной температуре термопласт наносятся на различные стороны слоя волокнистого материала.

При этом особенно предпочтительно, если разделительная бумага приводится в контакт с нанесенным на волокнистый материал адгезивным плавящимся клеем.

Кроме того, предпочтительно, если слой волокнистого материала после остывания нагретого посредством источника тепла термопласта скатывается в рулон с помощью намоточного устройства.

В другом аспекте настоящее изобретение касается конструкции дорожного полотна, включающей в себя несущую структуру, в частности бетонную несущую структуру, поверхность которой покрыта праймером, в частности бетонным праймером, на который нанесена полимерная пленка, а также несущим слоем на основе битума и находящимся между полимерной пленкой и несущим слоем адгезивным слоем, при этом адгезивный слой включает в себя слой волокнистого материала и, по меньшей мере, одно адгезивное средство. По меньшей мере, одно из адгезивных средств является твердым при комнатной температуре термопластом.

Твердый при комнатной температуре термопласт и адгезивный плавящийся клей или, соответственно, полимерный праймер называются при этом адгезивным средством.

Необходимые для этого компоненты, в частности несущая структура, праймер, полимерная пленка, битумный несущий слой и всевозможные сыпучие средства, полимерный праймер или адгезивный плавящийся клей уже ранее были рассмотрены в деталях.

Твердый при комнатной температуре термопласт адгезивного слоя находится предпочтительно между слоем волокнистого материала и несущим слоем на основе битума.

Адгезивный слой включает в себя в одном варианте, в частности, полимерный праймер, который находится между слоем волокнистого материала и полимерной пленкой.

Адгезивный слой включает в себя в другом варианте, в частности, адгезивный плавящийся клей, который находится между слоем волокнистого материала и полимерной пленкой.

Особенно предпочтительно, если слой волокнистого материала представляет собой волокнистый нетканый материал.

Особенно предпочтительно, если полимерная пленка представляет собой полиуретановую пленку, в частности напыленную пленку из двухкомпонентных полиуретанов.

Ниже примеры осуществления изобретения поясняются более подробно с помощью фигур. Одинаковые элементы на различных фигурах снабжены одинаковыми номерами позиций. Движения указаны стрелками.

Фиг. 1 - поперечное сечение несущей структуры с нанесенным праймером и полимерной пленкой (ситуация во время или, соответственно, согласно шагу (ii)).

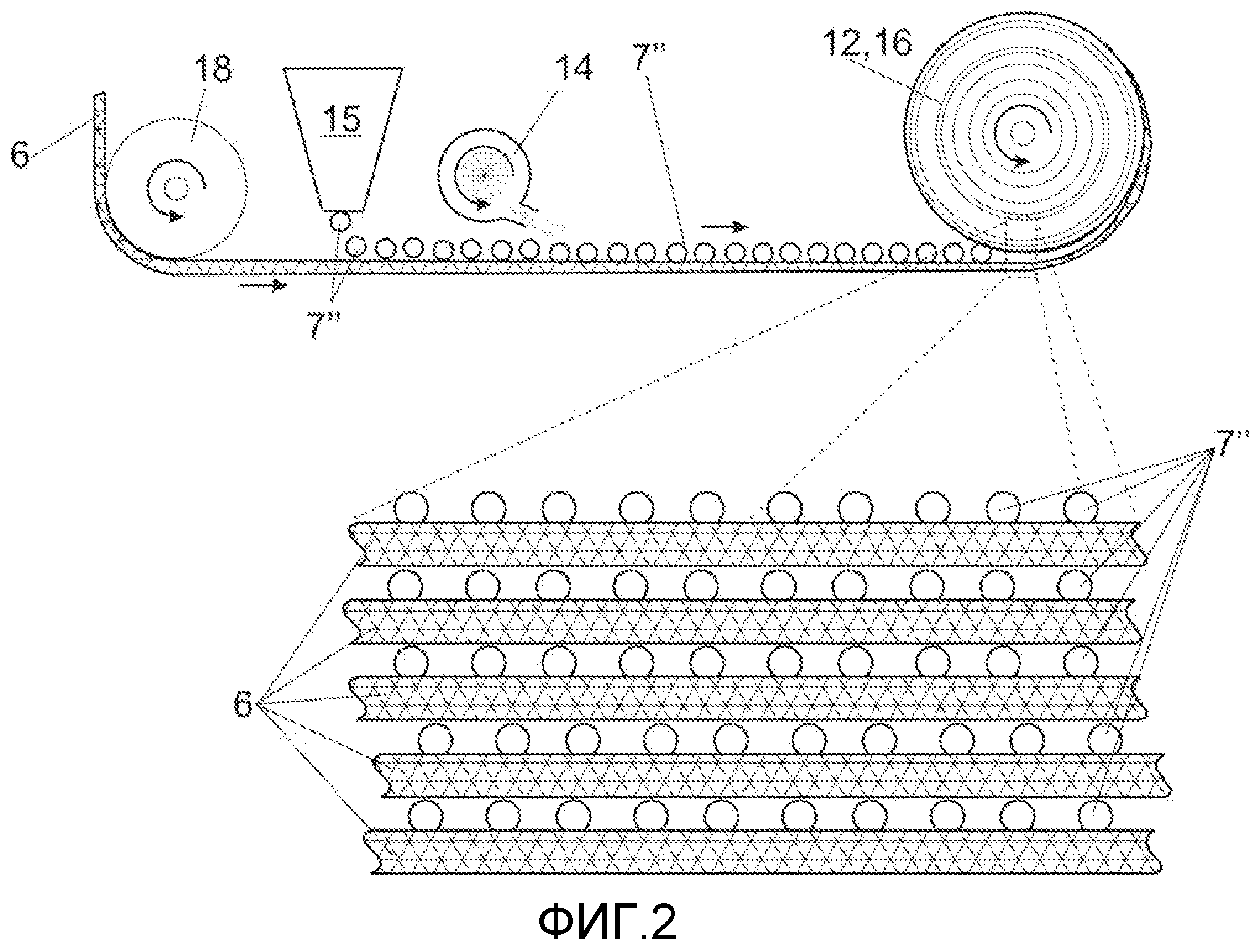

Фиг. 2 - продольное сечение установки для изготовления слоя волокнистого материала.

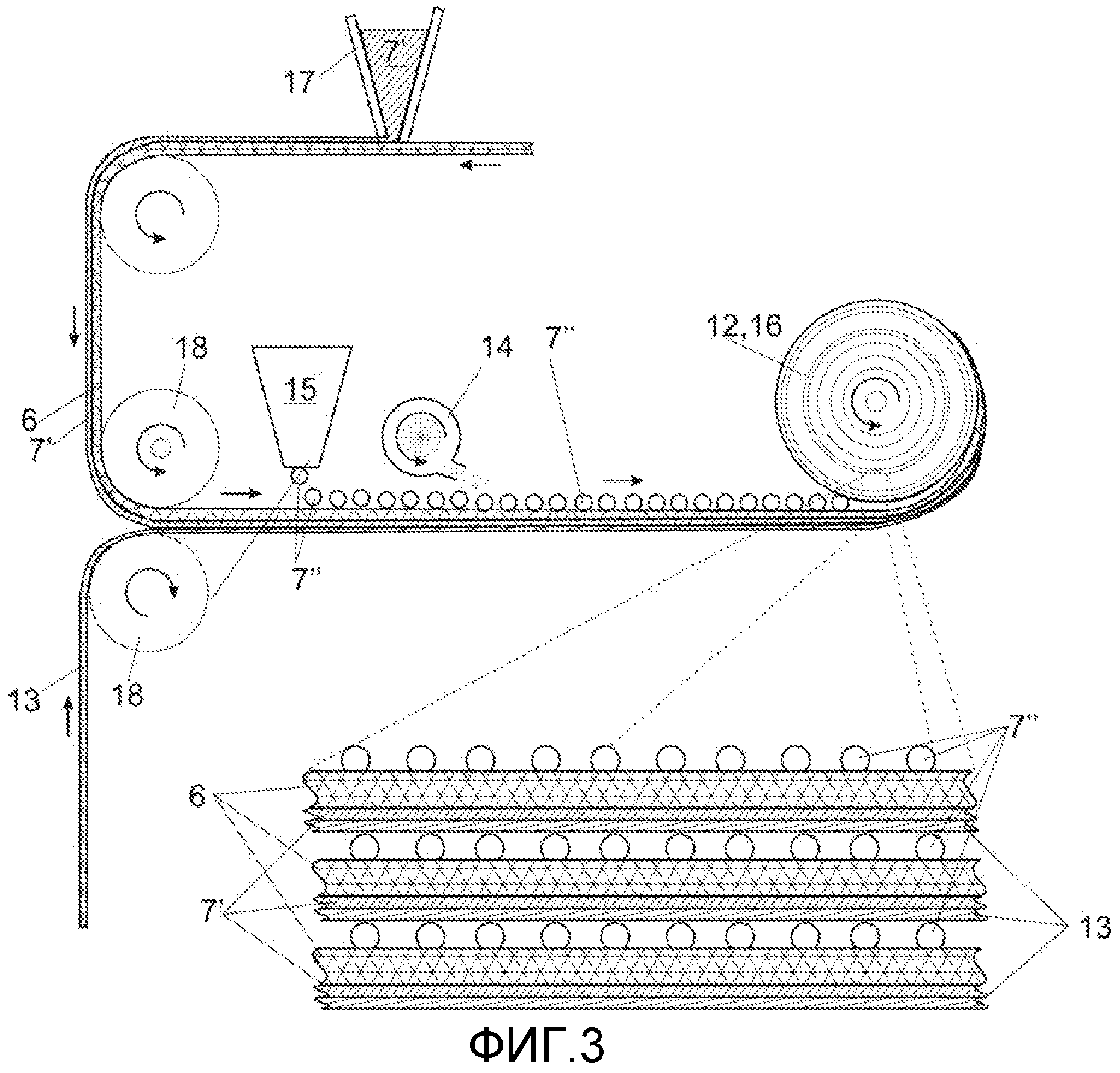

Фиг. 3 - продольное сечение установки для изготовления слоя волокнистого материала с адгезивным плавящимся клеем.

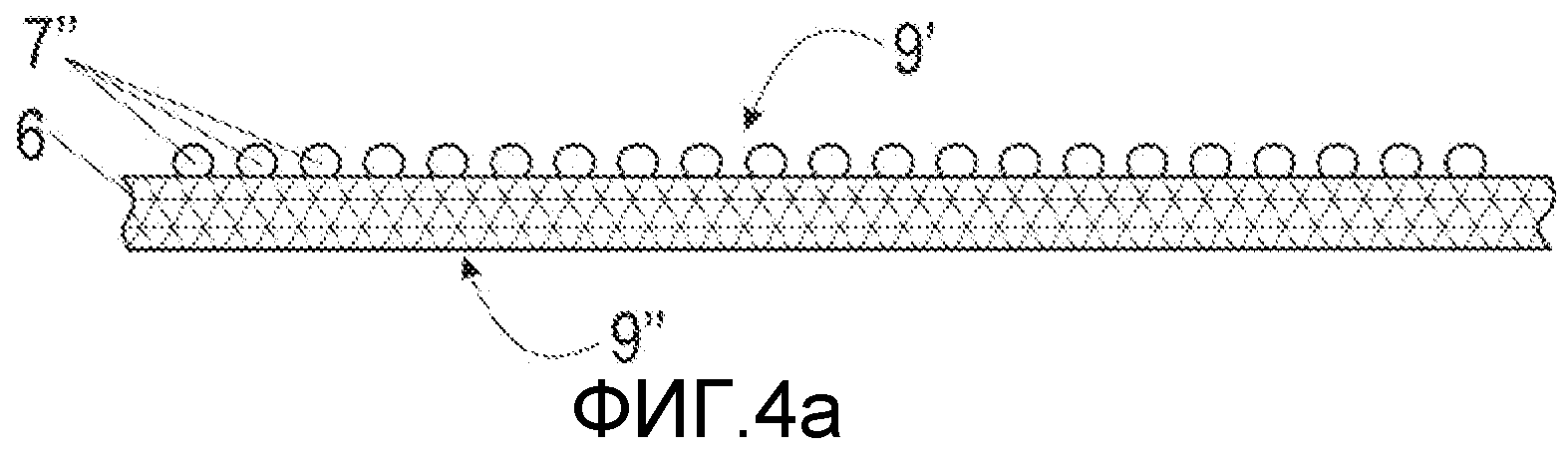

Фиг. 4a - поперечное сечение слоя волокнистого материала.

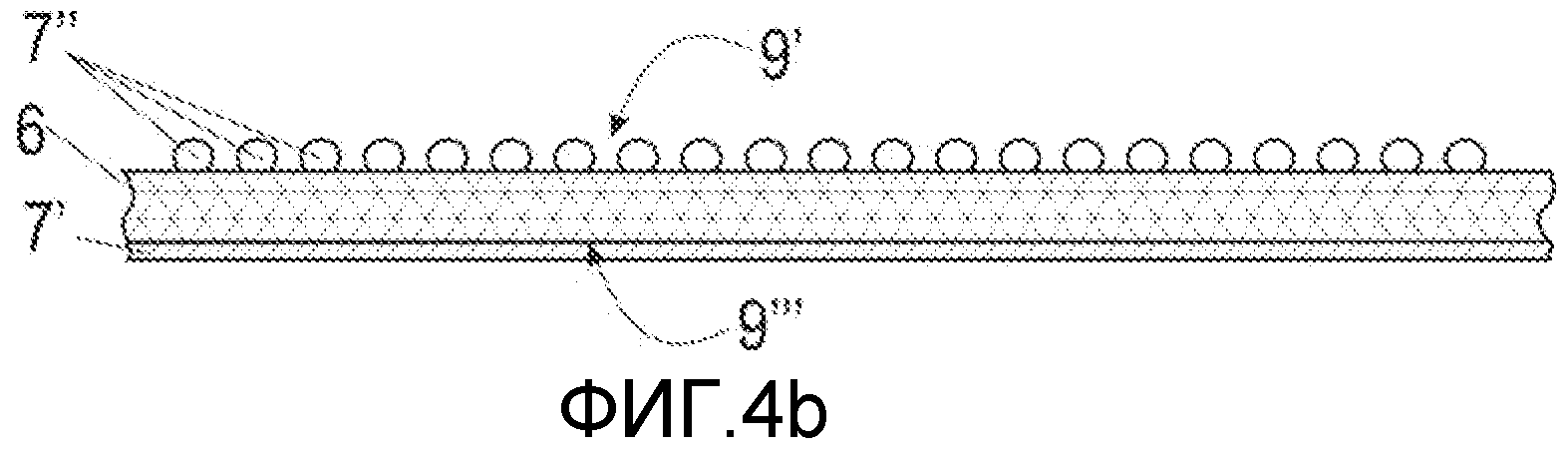

Фиг. 4b - поперечное сечение слоя волокнистого материала с нанесенным адгезивным плавящимся клеем.

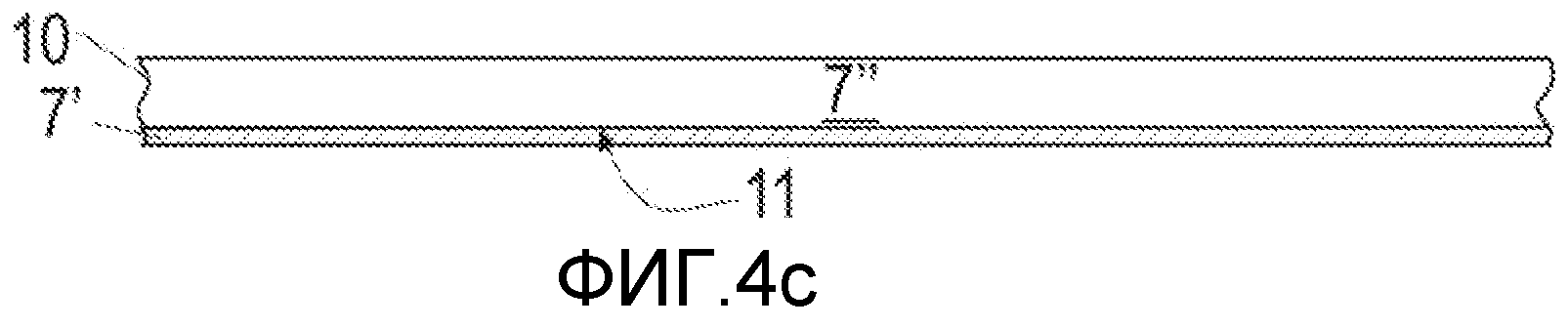

Фиг. 4c - поперечное сечение пленки из термопласта со слоем волокнистого материала с нанесенным адгезивным плавящимся клеем.

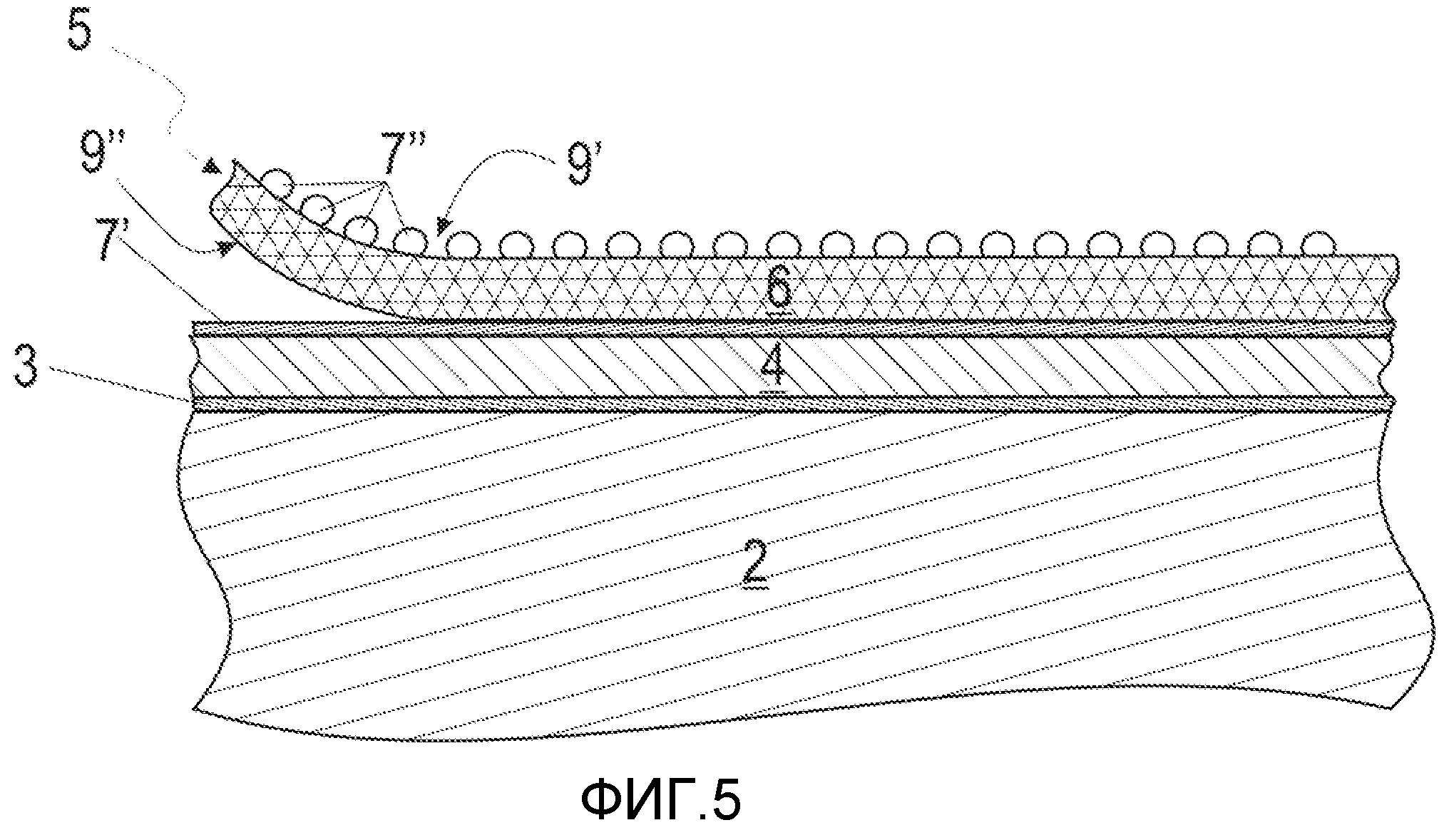

Фиг. 5 - поперечное сечение несущей структуры с нанесенным праймером, полимерной пленкой и слоем волокнистого материала (ситуация во время или, соответственно, согласно шагу (iv')).

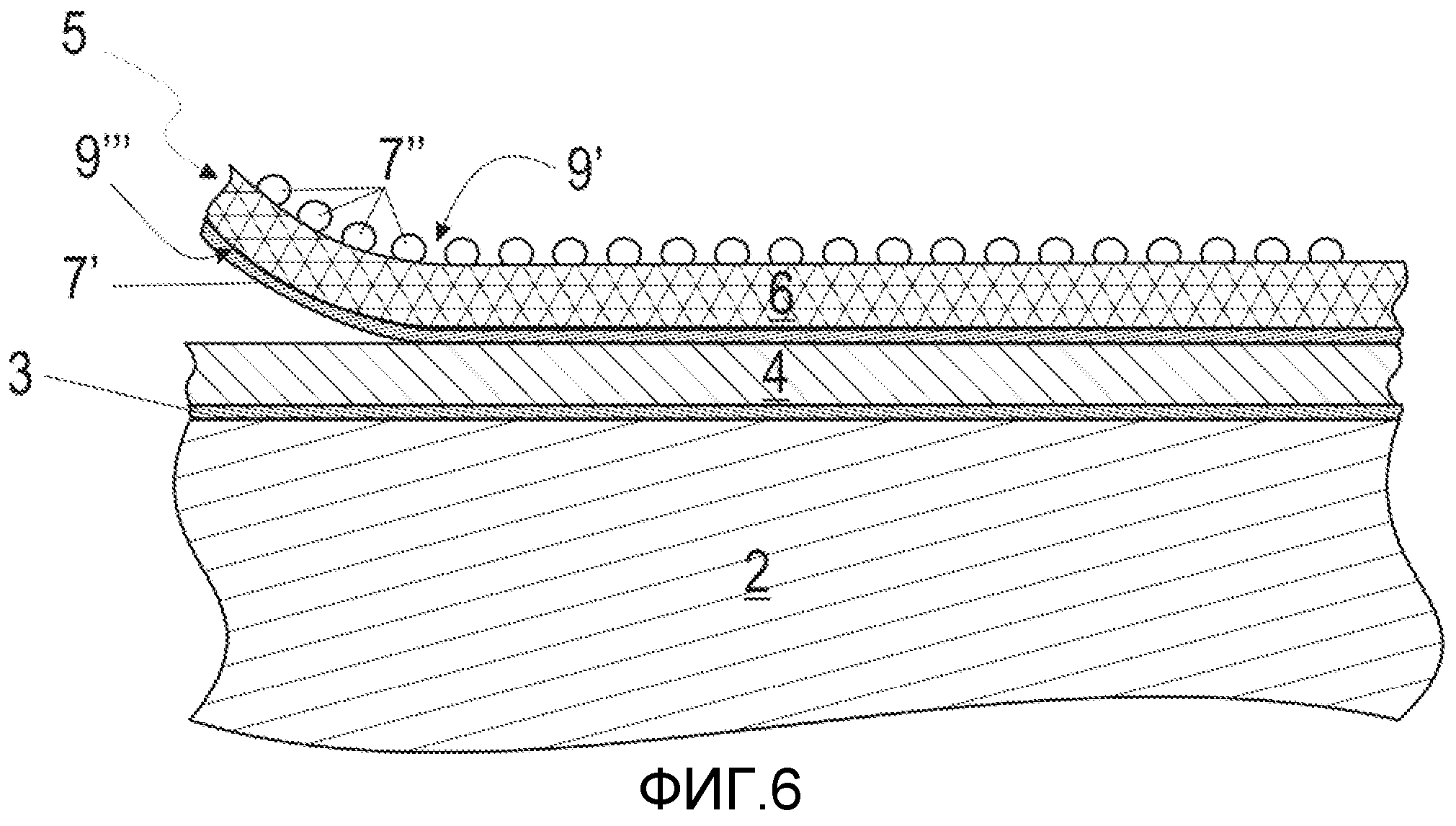

Фиг. 6 - поперечное сечение несущей структуры с нанесенным праймером, полимерной пленкой и слоем волокнистого материала с адгезивным плавящимся клеем (ситуация во время или, соответственно, согласно шагу (iii'')).

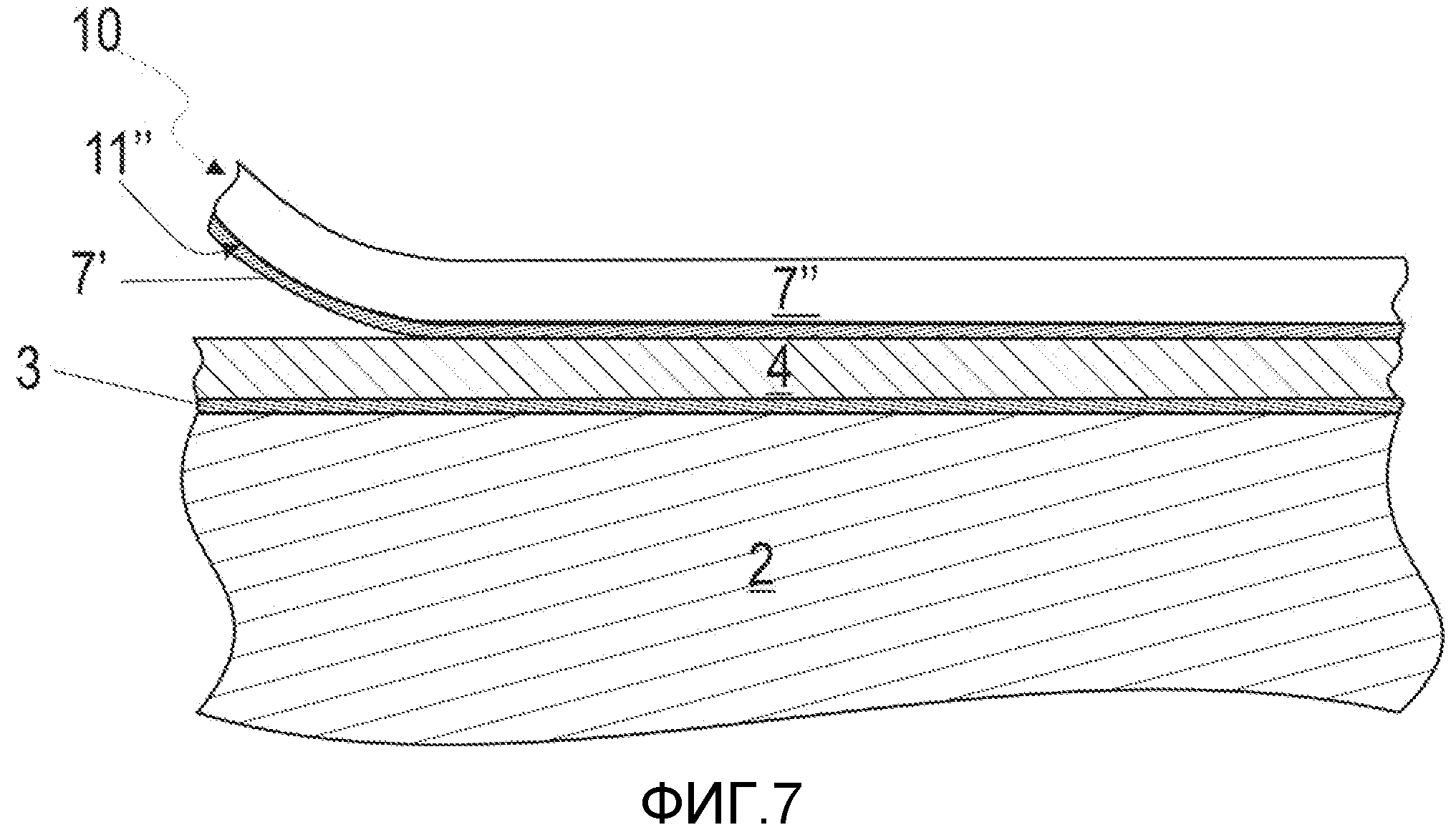

Фиг. 7 - поперечное сечение несущей структуры с нанесенным праймером, полимерной пленкой и слоем волокнистого материала с адгезивным плавящимся клеем (ситуация во время или, соответственно, согласно шагу (iii''')).

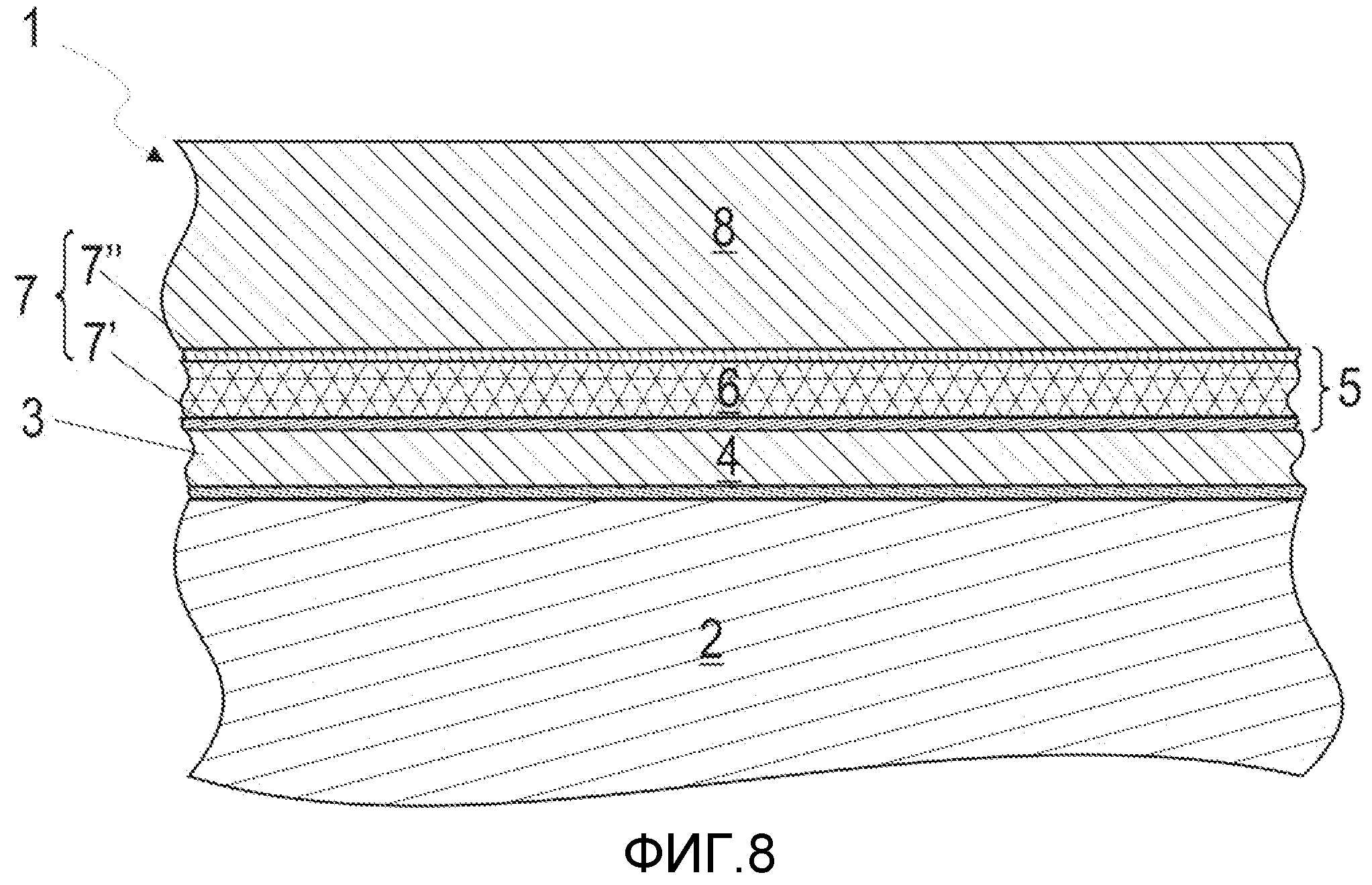

Фиг. 8 - поперечное сечение конструкции дорожного полотна.

Фигуры являются схематичными. Показаны только элементы, важные для непосредственного понимания изобретения.

На фиг. 1 показано схематичное поперечное сечение бетонной несущей структуры 2 с нанесенным бетонным праймером 3 и полимерной пленкой 4. Для этого в первом шаге (i) двухкомпонентный бетонный праймер 3 на основе эпоксидной смолы был нанесен на бетонную несущую структуру 2. После этого до затвердевания в праймер был засыпан кварцевый песок (на фиг. 1 не изображен) с размером зерна 0,4 мм. Затем в шаге (ii) была напылена двухкомпонентная полиуретановая полимерная пленка 4 с толщиной слоя, равной 4 мм. На фиг. 1 показана ситуация конструкции дорожного полотна согласно шагу (ii).

На фиг. 2 показано схематичное продольное сечение установки для изготовления слоя волокнистого материала. Одновременно при этом также виден способ его изготовления. Здесь слой 6 волокнистого материала подводится посредством направляющего ролика 18 установки для нанесения покрытий. Из разбрасывателя 15 гранулированного твердого при комнатной температуре термопласта 7'', EVA с точкой плавления, равной 140°C, в виде шарообразного гранулята с диаметром, равным от 3 до 4 мм, насыпается на слой 6 волокнистого материала и посредством источника 14 тепла нагревается, так чтобы термопласт 7'' слегка наплавился на поверхность и был в состоянии смачивать или, соответственно, обтекать волокна, находящиеся с ним в контакте. Затем термопласт 7'' охлаждается во время прохождения через зону охлаждения, которая находится ниже по потоку после источника 14 тепла, так чтобы термопласт был соединен со слоем волокнистого материала. Затем слой 6 волокнистого материала с прилипающими к поверхности волокнистого материала шариками термопласта посредством намоточного устройства 16 сматывается в рулон 12. На фиг. 2 внизу показан увеличенный схематичный фрагмент такого рулона смотанного слоя 6 волокнистого материала с прилипающим термопластом 7''.

На фиг. 3 показано схематичное продольное сечение установки для изготовления слоя волокнистого материала с адгезивным плавящимся клеем. Одновременно при этом также виден способ его изготовления. Дополнительно к уже описанным на фиг. 2 деталям на фиг. 1 показано нанесение покрытия на заднюю сторону слоя 6 волокнистого материала. Для этого адгезивный плавящийся клей 7' из устройства 17 для нанесения адгезивного плавящегося клея в расплавленном виде по всей поверхности с толщиной слоя, равной 50 микрон, наносится на слой волокнистого материала. После остывания и изменения направления слоя волокнистого материала направляющими роликами 18 адгезивный плавящийся клей 7' при подводе силиконизированной разделительной бумаги 13 приводится с ней в контакт, покрывается и скатывается в рулон.

Таким образом, получается слой 6 волокнистого материала, у которого адгезивный плавящийся клей 7' и твердый при комнатной температуре термопласт 7'' нанесены на разные стороны волокнистого материала.

На увеличенном, изображенном на фиг. 3 внизу фрагменте рулона 12 видны отдельные слои разделительной бумаги 13, адгезивного плавящегося клея 7', слоя 6 волокнистого материала и прилипающих к поверхности волокнистого материала шариков термопласта 7''.

На фиг. 4a показано схематичное поперечное сечение слоя 6 волокнистого материала, на котором с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт 7'' в виде прилипающих к поверхности волокнистого материала шариков термопласта 7''. Такой слой волокнистого материала был изготовлен посредством установки для изготовления или, соответственно, способа, которая или, соответственно, который были описаны на фиг. 2.

На фиг. 4b показано схематичное поперечное сечение слоя 6 волокнистого материала, на котором с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт 7'' в виде прилипающих к поверхности волокнистого материала шариков термопласта 7'', а на сторону 9'' слоя волокнистого материала, противоположную стороне 9', на которую нанесен термопласт 7'', нанесен адгезивный плавящийся клей 7'. Такой слой волокнистого материала был изготовлен посредством установки для изготовления или, соответственно, способа, которая или, соответственно, который были описаны на фиг. 3.

На фиг. 4c показано схематичное поперечное сечение пленки (10) из твердого при комнатной температуре термопласта 7'', которая с одной стороны покрыта адгезивным плавящимся клеем 7'.

На фиг. 5 показано схематичное поперечное сечение несущей структуры 2 с нанесенным праймером 3, полимерной пленкой 4, полимерным праймером 7' и слоем 6 волокнистого материала с термопластом 7''.

На промежуточной ступени сооружения конструкции дорожного полотна, которое было описано на фиг. 1, в шаге (iii') наносится полимерный праймер 7'. Полимерный праймер предпочтительно представляет собой двухкомпонентный полиуретановый праймер. Затем слой 6 волокнистого материала с твердым термопластом 7'', который был описан на фиг. 4a, накладывается или, соответственно, был наложен на еще не полностью затвердевший полимерный праймер 7' в шаге (iv'). Это осуществляется таким образом, что сторона (9'') слоя (6) волокнистого материала, противоположная стороне (9'), на которую нанесен термопласт (7''), приводится в контакт с полимерным праймером (7').

На фиг. 6 показано схематичное поперечное сечение несущей структуры 2 с нанесенным праймером 3, полимерной пленкой 4, адгезивным плавящимся клеем 7', полимерным праймером 7', слоем 6 волокнистого материала и термопластом 7''.

На промежуточной ступени сооружения конструкции дорожного полотна, которое было описано на фиг. 1, в шаге (iii') теперь без праймера на полимерную пленку 4 наносится или, соответственно, был нанесен слой 6 волокнистого материала с адгезивным плавящимся клеем 7' и с твердым термопластом 7'', который был описан на фиг. 4b. Это осуществляется таким образом, что сторона 9''' слоя 6 волокнистого материала приводится в контакт с полимерной пленкой 4.

На фиг. 7 показано схематичное поперечное сечение несущей структуры 2 с нанесенным праймером 3, полимерной пленкой 4, адгезивным плавящимся клеем 7' и пленкой 10 из термопласта.

На промежуточной ступени сооружения конструкции дорожного полотна, которое было описано на фиг. 1, теперь в шаге (iii') без праймера на полимерную пленку 4 наносится или, соответственно, была нанесена пленка 10 из твердого при комнатной температуре термопласта 7'', которая на стороне 11 пленки 10, обращенной к полимерной пленке 5, покрыта адгезивным плавящимся клеем 7'.

На фиг. 8 показано схематичное поперечное сечение конструкции дорожного полотна.

На промежуточной ступени сооружения конструкции дорожного полотна, которое было описано на фиг. 5 или 6, после этого в шаге (v) наносится несущий слой 8 на основе битума. Шарики термопласта 7'' при контакте с расплавленным битумом были нагреты и расплавились. Простоты ради, на показанном здесь изображении термопласт 7'' представлен в виде слоя, покрывающего всю поверхность. Слой 6 волокнистого материала и адгезив 7, т.е. термопласт 7'' и полимерный праймер 7' или, соответственно, адгезивный плавящийся клей 7', вместе образуют адгезивный слой 5, который соединяет друг с другом несущий слой 8 на основе битума и полимерную пленку 4.

Перечень ссылочных позиций

1 - Конструкция дорожного полотна

2 - Несущая структура, бетонная несущая структура

3 - Праймер, бетонный праймер

4 - Полимерная пленка

5 - Адгезивный слой

6 - Слой волокнистого материала

7 - Адгезивное средство

7' - Адгезивное средство, полимерный праймер, адгезивный плавящийся клей

7'' - Адгезивное средство, термопласт

8 - Несущий слой на основе битума

9' Сторона слоя 6 волокнистого материала, на которую нанесен термопласт 7''

9'' - Сторона слоя 6 волокнистого материала, противоположная стороне 9', на которую нанесен термопласт 7''

9''' - Сторона слоя 6 волокнистого материала, на которую нанесен адгезивный плавящийся клей

10 - Пленка из твердого при комнатной температуре термопласта 7''

11 - Сторона пленки 10, обращенная к полимерной пленке 5

12 - Рулон

13 - Разделительная бумага

14 - Источник тепла

15 - Разбрасыватель гранулята

16 - Намоточное устройство

17 - Устройство для нанесения адгезивного плавящегося клея

18 - Направляющий ролик

Реферат

Изобретение относится к способу изготовления конструкции дорожного полотна. Технический результат: создание конструкции дорожного полотна, в которой обеспечено хорошее соединение между полимерной пленкой и несущим слоем на основе битума, без сильного ослабления механических свойств соединения. Способ изготовления конструкции дорожного полотна включает следующие шаги: нанесение бетонного праймера на бетонную структуру; нанесение полимерной пленки на несущую структуру, покрытую праймером согласно шагу; а также затем нанесение полимерного праймера на полимерную пленку; нанесение слоя волокнистого материала, на который с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт, причем нанесение слоя волокнистого материала осуществляют таким образом, что сторона слоя волокнистого материала, противоположная стороне, покрытой термопластом, приводится в контакт с полимерным праймером; и нанесение несущего слоя на основе битума. Также описаны слой волокнистого материала, рулон скатанного слоя волокнистого материала, способ изготовления слоя волокнистого материала и конструкция дорожного полотна. 5 н. и 11 з.п. ф-лы, 8 ил.

Формула

(i) нанесение праймера (3) на несущую структуру (2), в частности нанесение бетонного праймера (3) на бетонную структуру (2);

(ii) нанесение полимерной пленки (4) на несущую структуру (2), покрытую праймером согласно шагу (i);

а также затем либо

(iii') нанесение полимерного праймера (7') на полимерную пленку (4);

(iv') нанесение слоя (6) волокнистого материала, на который с одной стороны адгезивно нанесен твердый при комнатной температуре термопласт (7''), причем нанесение слоя волокнистого материала осуществляют таким образом, что сторона (9'') слоя (6) волокнистого материала, противоположная стороне (9'), покрытой термопластом (7''), приводится в контакт с полимерным праймером (7'); либо

(iii'') нанесение слоя (6) волокнистого материала, на который с одной стороны нанесен адгезивный плавящийся клей (7'), а с другой стороны адгезивно нанесен твердый при комнатной температуре термопласт (7''), причем нанесение слоя волокнистого материала осуществляют таким образом, что сторона (9''') слоя (6) волокнистого материала, покрытая адгезивным плавящимся клеем, приводится в контакт с полимерной пленкой (4); либо

(iii''') нанесение пленки из твердого при комнатной температуре термопласта (7''), которая на стороне (11) пленки (10), обращенной к полимерной пленке (5), покрыта адгезивным плавящимся клеем (7'); и

(v) нанесение несущего слоя (8) на основе битума.

Комментарии