Способ обработки корпуса наддувочного турбокомпрессора - RU2727367C1

Код документа: RU2727367C1

Чертежи

Описание

Изобретение относится к способу обработки корпуса наддувочного турбокомпрессора.

Наддувочный турбокомпрессор содержит компрессор, а также турбину. В турбине наддувочного турбокомпрессора осуществляют разряжение первого технологического газа и при этом вырабатывают энергию. Выработанную в турбине энергию используют в компрессоре для сжатия второго технологического газа. Турбина, а также компрессор наддувочного турбокомпрессора содержат расположенные на стороне ротора конструктивные группы, а также расположенные на стороне статора конструктивные группы. К числу расположенных на стороне ротора конструктивных групп турбины, а также компрессора относятся турбинное колесо, а также колесо компрессора, соединенные валом. К числу расположенных на стороне статора конструктивных групп турбины и компрессора относятся корпус турбины, а также корпус компрессора. Вал, который соединяет колесо турбины с колесом компрессора, укреплен в следующей, расположенной на стороне статора конструктивной группе наддувочного турбокомпрессора, а именно в корпусе подшипника, который расположен обычно между корпусом турбины и корпусом компрессора.

В случае корпусов наддувочных турбокомпрессоров, то есть в случае корпуса турбины, корпуса компрессора, а также корпуса подшипника речь идет о металлическом корпусе. В процессе эксплуатации они подвергаются воздействию циклических нагрузок. Циклические нагрузки уменьшают срок службы соответствующего корпуса. Существует потребность в корпусе турбонаддувочного компрессора с более длительным сроком службы, чтобы повысить тем самым срок службы турбонаддувочного компрессора.

Исходя из этого, в основу настоящего изобретения положена задача создания нового способа обработки корпуса турбонаддувочного компрессора с более длительным сроком службы.

В соответствии с изобретением эту задачу решают с помощью способа обработки корпуса турбонаддувочного компрессора по п. 1 формулы изобретения. Соответствующий изобретению способ включает в себя, по меньшей мере, следующие этапы: Подготовка подлежащего обработке корпуса, который изготовлен из металлического материала. Заполнение, по меньшей мере, одного полого пространства подлежащего обработке корпуса несжимаемой текучей среды. Повышение давления среды настолько, что происходит локальная пластическая деформация стенок, которые охватывают полое пространство корпуса.

С помощью представленного здесь изобретения впервые предложена обработка металлического корпуса турбонаддувочного компрессора, а именно за счет того, что полое пространство корпуса заполняют несжимаемой текучей средой и создают давление текучей среды, при котором происходит, по меньшей мере, локальная пластическая деформация участка корпуса, который, по меньшей мере, на участках ограничивает заполненное несжимаемой текучей средой полое пространство. За счет этого, по меньшей мере, локальное внутреннее напряжение прикладывают к тем участкам корпуса, которые противодействуют циклической нагрузке во время эксплуатации, в результате чего после этого можно увеличить срок службы соответствующего корпуса и долговечность турбонаддувочного компрессора.

Предпочтительно давление текучей среды для локальной пластической деформации участка корпуса, ограничивающего, по меньшей мере, на участках соответствующее полое пространство корпуса, определяют в зависимости от геометрии и/или толщины стенок и/или состава материала подлежащего локальной пластической деформации участка корпуса. Давление текучей среды, которое используют для локальной пластической деформации участка корпуса, определяют в зависимости от геометрии подлежащего локальной пластической деформации участка корпуса, толщины его стенок, а также в зависимости от типа металлического материала, из которого состоит корпус. В зависимости от этих величин затем с помощью моделирования можно определить давление текучей среды, чтобы реализовать локальную пластическую деформацию.

В соответствии с предпочтительным усовершенствованием соответствующий, подлежащий локальной пластической деформации участок корпуса пластически деформируют таким образом, что после снятия давления текучей среды создают остаточное (отрицательное) внутреннее давление, которое в процессе эксплуатации уменьшает позитивное растягивающее напряжение. Посредством взаимного суммирования остаточного напряжения (-) и рабочего напряжения (+) затем уменьшают абсолютную величину окончательного рабочего напряжения. За счет этого можно особенно выгодным образом удлинить срок службы соответствующего корпуса.

В соответствии с предпочтительным усовершенствованием полое пространство корпуса заполняют несжимаемой текучей средой, которое в процессе работы турбонаддувочного компрессора служит для направления технологического газа или охлаждающего средства. Посредством этого возможна особо несложная локальная пластическая деформация соответствующего участка корпуса.

Предпочтительные усовершенствования изобретения вытекают из дополнительных пунктов формулы изобретения и последующего описания. Примеры исполнения изобретения описаны более подробно на основании чертежа, не ограничиваясь им.

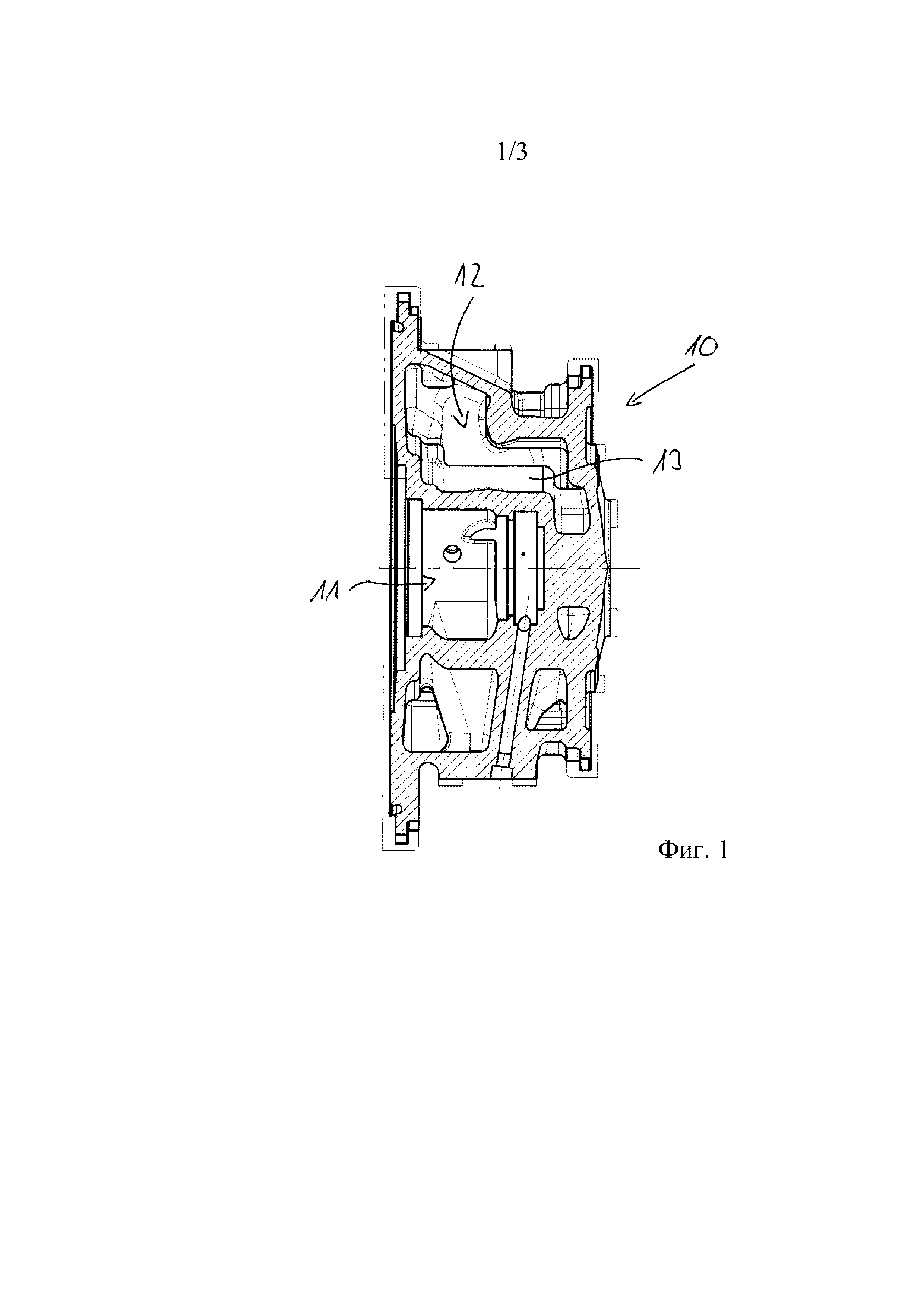

Фиг. 1 показывает поперечное сечение через корпус подшипника турбонаддувочного компрессора для пояснения соответствующего изобретению способа обработки корпуса турбонаддувочного компрессора;

фиг. 2 показывает поперечное сечение через корпус компрессора турбонаддувочного компрессора для пояснения соответствующего изобретению способа обработки корпуса турбонаддувочного компрессора;

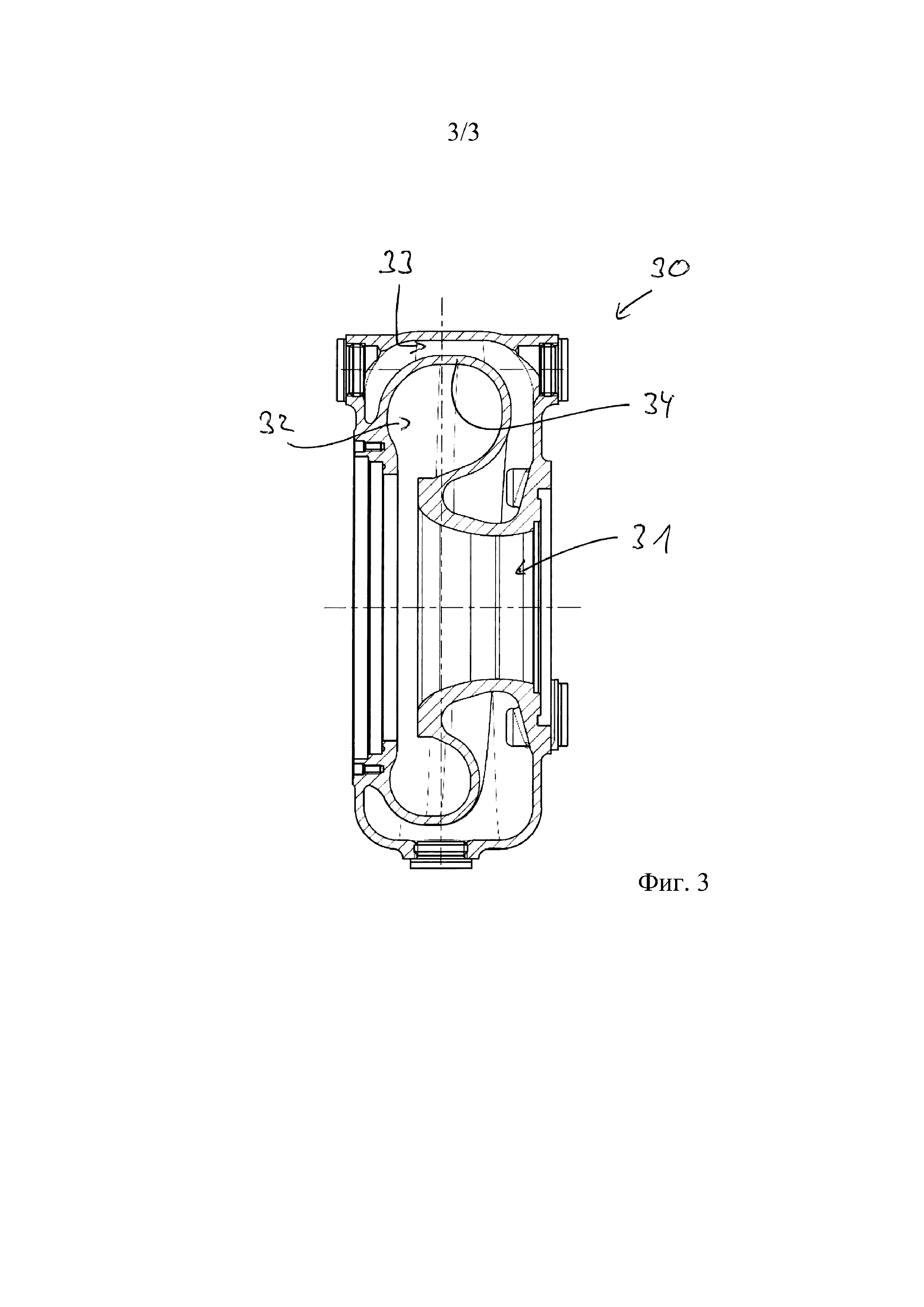

фиг. 3 показывает поперечное сечение через корпус турбины турбонаддувочного компрессора для пояснения соответствующего изобретению способа обработки корпуса турбонаддувочного компрессора.

Изобретение относится к способу обработки корпуса турбонаддувочного компрессора. В случае подлежащего обработке корпуса турбонаддувочного компрессора речь может идти о корпусе турбины или корпусе компрессора или также о корпусе подшипника турбонаддувочного компрессора.

Фиг. 1 показывает поперечное сечение через корпус 10 подшипника турбокомпрессора, работающего на отработавших газах. Корпус 10 подшипника содержит центральное полое пространство 11, которое служит для крепления не изображенного вала турбокомпрессора. Снаружи в корпусе 10 подшипника выполнено полое пространство 12, которое во время эксплуатации может быть заполнено охлаждающим средством.

В случае корпуса 10 подшипника речь идет о металлической детали. Эту металлическую деталь подготавливают на первом этапе соответствующего изобретению способа, например, путем изготовления корпуса 10 подшипника методом литья.

Затем для обработки корпуса 10 подшипника, по меньшей мере, одно полое пространство корпуса 10 подшипника заполняют несжимаемой текучей средой, например, водой или маслом.

При этом в случае корпуса 10 подшипника по фиг. 1 несжимаемой текучей средой заполняют полое пространство 12, то есть то полое пространство 12, которое в процессе эксплуатации турбонаддувочного компрессора служит для направления охлаждающего средства.

После заполнения соответствующего полого пространства 12 несжимаемой текучей средой внутри полого пространства 12 создают давление текучей среды, с помощью которого ограничивающий, по меньшей мере, на участках полое пространство 12 корпуса 10 подшипника участок 13 корпуса, на фиг. 3 стенка корпуса 10 подшипника, ограничивающая полое пространство 12 радиально внутри, претерпевает, по меньшей мере на участках и, следовательно, по меньшей мере, локально, пластическую деформацию.

В соответствии с этим в полом пространстве 12 корпуса 10 подшипника после его заполнения несжимаемой текучей средой в заполненном несжимаемой текучей средой полом пространстве 12 создают давление текучей среды, с помощью которого осуществляют локальную пластическую деформацию участка корпуса, ограничивающего полое пространство 12 корпуса 10 подшипника.

С помощью изобретения можно обрабатывать не только корпус 10 турбонаддувочного компрессора, но и, более того, также корпус 20 компрессора (см. фиг. 2), а также корпус 30 турбины (см. фиг. 3) наддувочного турбокомпрессора.

Фиг. 2 показывает поперечное сечение через корпус 20 компрессора турбонаддувочного компрессора, в котором в центральном полом пространстве 21 укреплен не изображенный ротор компрессора. Радиально снаружи выполнено спирально проходящее полое пространство 22, которое служит для направления технологического газа компрессора.

Для того, чтобы теперь обработать корпус 20 компрессора турбонаддувочного компрессора, после подготовки металлического корпуса 20 компрессора полое пространство корпуса 20 компрессора, служащее для направления технологического газа, спиральное или спиралевидное полое пространство 22 корпуса 20 компрессора на фиг. 2, заполняют несжимаемой текучей средой. Для удерживания несжимаемой текучей среды в этом полом пространстве 22 корпус 20 компрессора запирают в соответствующих выемках с помощью запирающих пластин 23 и 24.

Разумеется, запирание производят перед заполнением спиралевидного полого пространства 22 несжимаемой текучей средой.

После заполнения полого пространства 22 несжимаемой текучей средой создают давление текучей среды, а именно в соответствующем заполненном несжимаемой текучей средой полом пространстве 22, в результате чего происходит локальная пластическая деформация участка 25 корпуса, который, по меньшей мере, на участках ограничивает соответствующее полое пространство 22 корпуса 20 компрессора.

В случае этого пластически деформированного участка 25 корпуса речь идет об ограничивающей спиралеобразный канал 22 протекания технологических газов стенке корпуса, которая затем в соответствии с фиг. 2 при эксплуатации турбонаддувочного компрессора находится в контакте с рабочим газом.

Фиг. 3 показывает поперечное сечение через корпус 30 турбонаддувочного компрессора, причем в центральном полом пространстве 31 укреплен не изображенный ротор турбины. Корпус 30 турбины содержит радиально снаружи два полых пространства 32 и 33, причем первое из этих обоих полых пространств, а именно полое пространство 32, служит для направления технологических газов турбины, в противоположность к чему полое пространство 33 служит для направления охлаждающего средства. В случае корпуса 30 турбины речь идет опять же о металлической детали, которая может быть выполнена, в частности, методом литья.

После подготовки корпуса 30 турбины для его обработки, по меньшей мере, одно полое пространство корпуса 30 турбины заполняют несжимаемой текучей средой, например, водой или маслом.

На фиг. 3 исходят из того, что полое пространство 33, которое в процессе эксплуатации турбонаддувочного компрессора служит для направления охлаждающего средства, заполняют несжимаемой текучей средой.

В завершение в соответствующем, заполненном несжимаемой текучей средой полом пространстве 33 создают давление с локальной пластической деформацией участка 34 корпуса, ограничивающего, по меньшей мере, частично полое пространство 33 корпуса 30, причем в случае локально пластически деформированной части 34 корпуса на фиг. 3 речь идет о стенке корпуса 30 турбины, отделяющей полое пространство 32, которое образует направляющий канал потока технологических газов, от полого пространства 33, которое образует направляющий канал потока охлаждающего средства.

Для локальной пластической деформации корпуса 30 турбины в соответствии с фиг. 3 возможно заполнение несжимаемой текучей средой полого пространства 32, которое образует направляющий канал потока технологических газов, причем в этом случае аналогично примеру исполнения по фиг. 2 полое пространство 32 предварительно запирают с помощью соответствующих запирающих пластин.

То давление текучей среды, которое создают в соответствующем полом пространстве 12, 22, 32, 33 для локальной пластической деформации участка 13, 25, 34 корпуса, ограничивающего, по меньшей мере, на участках соответствующее полое пространство 12, 22, 32, 33 корпуса 10, 20, 30, определяют в зависимости от геометрии и/или толщины стенок и/или металлического материала участка 13, 25, 34 корпуса, подлежащего локальной пластической деформации.

В результате локальной пластической деформации корпуса 10, 20, 30 к соответствующему локально пластически деформированному участку 13, 25, 34 корпуса прикладывают собственное внутреннее напряжение, которое противодействует ожидаемой в процессе эксплуатации нагрузке по напряжению циклической нагрузки, то есть имеет противоположный знак, причем величина внутреннего напряжения, приложенного в результате локальной пластической деформации к соответствующему участку 13, 35, 34 корпуса, соответствует величине ожидаемой в процессе эксплуатации средней нагрузки по напряжению циклической нагрузки соответствующего участка 13, 35, 34 корпуса. За счет этого можно особенно выгодным образом увеличить срок службы соответствующего корпуса 10, 20 или 30.

То давление текучей среды, которое для локальной пластической деформации участка 13, 25, 34 корпуса, ограничивающего, по меньшей мере, на участках соответствующее полое пространство 12, 22, 32, 33 корпуса 10, 20, 30, создают в соответствующем полом пространстве 12, 22, 23, 33, определяют, таким образом, в зависимости от геометрии и/или толщины стенок и/или металлического материала подлежащего локальной пластической деформации участка 13, 25, 34 корпуса. В зависимости от этих величин давление текучей среды определяют путем моделирования или расчетным путем.

Для локальной пластической деформации соответствующего корпуса 10, 20 или 30 полое пространство соответствующего корпуса предпочтительно заполняют несжимаемой текучей средой, причем это заполненное несжимаемой текучей средой полое пространство в процессе эксплуатации в случае компрессора или в случае турбины служит предпочтительно для направления технологического газа. Таким же образом полое пространство может служить для направления охлаждающего средства.

С помощью изобретения в процессе эксплуатации можно снизить механическую нагрузку, воздействующую на корпус вследствие циклической нагрузки. Приложенные в результате локальной пластической деформации корпуса внутренние напряжения противодействуют циклической нагрузке. В результате этого можно в конечном итоге увеличить срок службы турбонаддувочного компрессора.

Как приведено выше, в качестве не сжимаемой текучей среды, которую используют при соответствующем изобретению способе, можно использовать предпочтительно воду или гидравлическое масло. Давление текучей среды, которое создают в соответствующем полом пространстве для локальной пластической деформации, зависит от геометрии, толщины стенок и металлического материала того корпуса, который должен быть подвержен локальной пластической деформации, а также от внутреннего напряжения, которое должно быть приложено.

Перечень ссылочных обозначений

10 Корпус подшипника

11 Полое пространство

12 Полое пространство

13 Участок корпуса

20 Корпус компрессора

21 Полое пространство

22 Полое пространство

23 Запирающая пластина

24 Запирающая пластина

25 Участок корпуса

30 Корпус турбины

31 Полое пространство

32 Полое пространство

33 Полое пространство

34 Участок корпуса

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано для обработки несжимаемой текучей средой корпуса подшипника, или корпуса компрессора, или корпуса турбины турбонаддувочного компрессора. Осуществляют подготовку подлежащего обработке изготовленного из металла корпуса. Заполнение, по меньшей мере, одного полого пространства подлежащего обработке корпуса несжимаемой текучей средой. Создание давления текучей среды в соответствующем заполненном несжимаемой текучей средой полом пространстве с, по меньшей мере, локальной пластической деформацией участка корпуса, ограничивающего, по меньшей мере, на участках соответствующее полое пространство. Обеспечивается снижение механической нагрузки на корпус за счет приложения внутреннего напряжения. 8 з.п. ф-лы, 3 ил.

Комментарии