Камера сгорания газовой турбины и переходный отсек в сборе - RU2726139C9

Код документа: RU2726139C9

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается камеры сгорания газовой турбины и переходного отсека в сборе и, в частности, относится к камере сгорания газовой турбины и переходному отсеку в сборе, которые могут быть использованы при размещении уплотнительного элемента, обеспечивающего предотвращение прохождение сжатого воздуха из компрессора в сторону турбины через зазор между соединительными участками лопатки газовой турбины и рамы, размещенной в выпускном отверстии переходного отсека, на внешних окружных поверхностях этих соединительных участков.

Предпосылки создания изобретения

Как правило, в состав конструкции газовой турбины входят компрессор, камера сгорания и турбина. При этом воздух, сжатый с помощью компрессора, подается в камеру сгорания, в которой в результате смешивания с топливом, подаваемым из другого источника, и сгорания образуется газ сгорания, расширяющийся в газовой турбине.

В направлении окружной поверхности турбины установлено множество секций камер сгорания. В каждой камере сгорания сгорание смеси воздуха с топливом и образование газа сгорания происходит в верхней по потоку зоне переходного отсека, из которого газ сгорания направляется на лопатку статора первой ступени со стороны газовой турбины.

При такой конструкции в камеру сгорания, размещенную в корпусе камеры сгорания, подается сжатый воздух из компрессора. Однако этот сжатый воздух направляется вокруг камеры сгорания, включающей в себя переходный отсек, для охлаждения и затем подается в камеру сгорания. Поэтому возникает вероятность прохождения сжатого воздуха из компрессора в сторону турбины через зазор между соединительными участками переходного отсека и лопатки статора первой ступени со стороны газовой турбины и снижения эффективности работы газовой турбины вследствие понижения температуры газа сгорания и непроизводительного расхода воздуха, не участвующего в процессе сгорания.

Поэтому для предотвращения прохождения сжатого воздуха из компрессора в сторону турбины через зазор между соединительными участками переходного отсека камеры сгорания газовой турбины и со стороны турбины используют уплотнительный элемент, обеспечивающий уплотнение зазора между лопаткой статора первой ступени со стороны турбины и переходным отсеком со стороны выпускного отверстия на соединительных участках, и этот уплотнительный элемент, как правило, монтируют на раме, размещенной в выпускном отверстии переходного отсека.

Уплотнительный элемент (включающий в себя плавающий уплотнитель и боковой уплотнитель), обеспечивающий уплотнение зазора между лопаткой статора первой ступени со стороны турбины и переходным отсеком со стороны выпускного отверстия и предотвращение прохождения сжатого воздуха из компрессора в сторону турбины через зазор между соединительными участками, смонтированный в выпускном отверстии переходного отсека, описывается в не прошедшей экспертизу заявке на патент Японии, опубликованной под №2006-214671 (патентный документ 1), и в не прошедшей экспертизу заявке на патент Японии, опубликованной под №2003-193866 (патентный документ 2).

В этих патентных документах 1 и 2 раскрыт переходный отсек, имеющий цилиндрическую форму со стороны впускного отверстия и перевернутую трапецеидальную форму со стороны выпускного отверстия. С нижней по потоку стороны этого переходного отсека размещена рама, форма которой соответствует перевернутой трапецеидальной форме выпускного отверстия переходного отсека. Со стороны выпускного отверстия рама, имеющая перевернутую трапецеидальную форму, соединена с лопаткой статора со стороны турбины. На внешней окружной поверхности этой рамы со стороны выпускного отверстия сформирована канавка под уплотнение рамы, в которой сверху и снизу установлены плавающие уплотнители, представляющие собой плавающие уплотнительные элементы, а с боковых сторон смонтированы представляющие собой уплотнительные элементы боковые уплотнители. Плавающие уплотнители приведены в зацепление с канавкой под уплотнение рамы за счет того, что одним своим концом, имеющим U-образную форму, эти уплотнители установлены в канавке под уплотнение рамы, а другим концом, на котором сформирован зацепляющий элемент, проходящий под прямым углом от переднего конца U-образной формы во внешнюю сторону, - в канавке под уплотнение лопатки турбины, сформированной на лопатке статора первой ступени газовой турбины, располагающейся напротив рамы с нижней по потоку стороны переходного отсека.

Краткое изложение сущности изобретения

Техническая задача

В камерах сгорания газовой турбины в описанных выше патентных документах 1 и 2 подвижность плавающего уплотнителя в окружном и осевом направлениях турбины под действием вибрации, обусловленной сгоранием и прохождением газа сгорания, приводит к появлению скольжения между передним U-образным концом плавающего уплотнителя и рамой, являющейся элементом со стороны сопряжения, и, в частности, вибрация в элементах, вставленных в канавки под уплотнение и смонтированных в результате зацепления, как в патентных документах 1 и 2, приводит к возникновению вероятности износа на участках контакта сопряженных элементов и повреждения, вызываемого износом, при высокой температуре.

Настоящее изобретение было разработано с учетом описанных выше обстоятельств, и задачей данного изобретения является создание камеры сгорания газовой турбины и переходного отсека в сборе, конструкция которых позволяет подавить возможное перемещение уплотняющего элемента в окружном и осевом направлениях турбины и предотвратить возникновение износа на участках контакта сопряженных элементов даже при возникновении вибрации, обусловленной сгоранием и прохождением газа сгорания.

Решение задачи

Для решения поставленной задачи предложена камера сгорания газовой турбины, представляющая собой в соответствии с настоящим изобретением камеру сгорания газовой турбины, содержащую переходный отсек в сборе в камере сгорания, включающий в себя переходный отсек, через который проходит высокотемпературный газ сгорания, раму, размещенную с нижней по потоку стороны переходного отсека (со стороны выпускного отверстия), и уплотнительный элемент, размещенный на соединительном участке этой рамы и лопатки статора со стороны турбины, для предотвращения прохождения сжатого воздуха из компрессора в сторону турбины через зазор на соединительном участке. На внешней окружной поверхности указанной рамы выполнен выступающий элемент, а на уплотнительном элементе выполнен механизм подавления перемещения, который соответствует этому выступающему элементу и служит для подавления возможного перемещения уплотняющего элемента и в который вставлен выступающий элемент, за счет чего обеспечивается закрепление этого уплотнительного элемента на раме.

Кроме того, для решения поставленной задачи переходный отсек в сборе в соответствии с настоящим изобретением представляет собой переходной отсек в сборе в камере сгорания, через который проходит высокотемпературный газ сгорания, включающий в себя переходный отсек, через который проходит высокотемпературный газ сгорания, раму, размещенную с нижней по потоку стороны переходного отсека (со стороны выпускного отверстия), и уплотнительный элемент, размещенный на соединительном участке этой рамы и лопатки статора со стороны турбины, для предотвращения прохождения сжатого воздуха из компрессора в сторону турбины через зазор на соединительном участке. На внешней окружной поверхности указанной рамы выполнен выступающий элемент, а на уплотнительном элементе выполнен механизм подавления перемещения, который соответствует этому выступающему элементу и служит для подавления возможного перемещения уплотняющего элемента и в который вставлен выступающий элемент, за счет чего обеспечивается закрепление этого уплотнительного элемента на раме.

Технический результат изобретения

Настоящее изобретение позволяет подавить возможное перемещение уплотняющего элемента в окружном и осевом направлениях турбины и предотвратить возникновение износа на участках контакта сопряженных элементов, даже при возникновении вибрации, обусловленной сгоранием и прохождением газа сгорания.

Краткое описание чертежей

Фиг. 1 - схематическая иллюстрация конструкции камеры сгорания газовой турбины в соответствии с Вариантом 1 осуществления настоящего изобретения в целом.

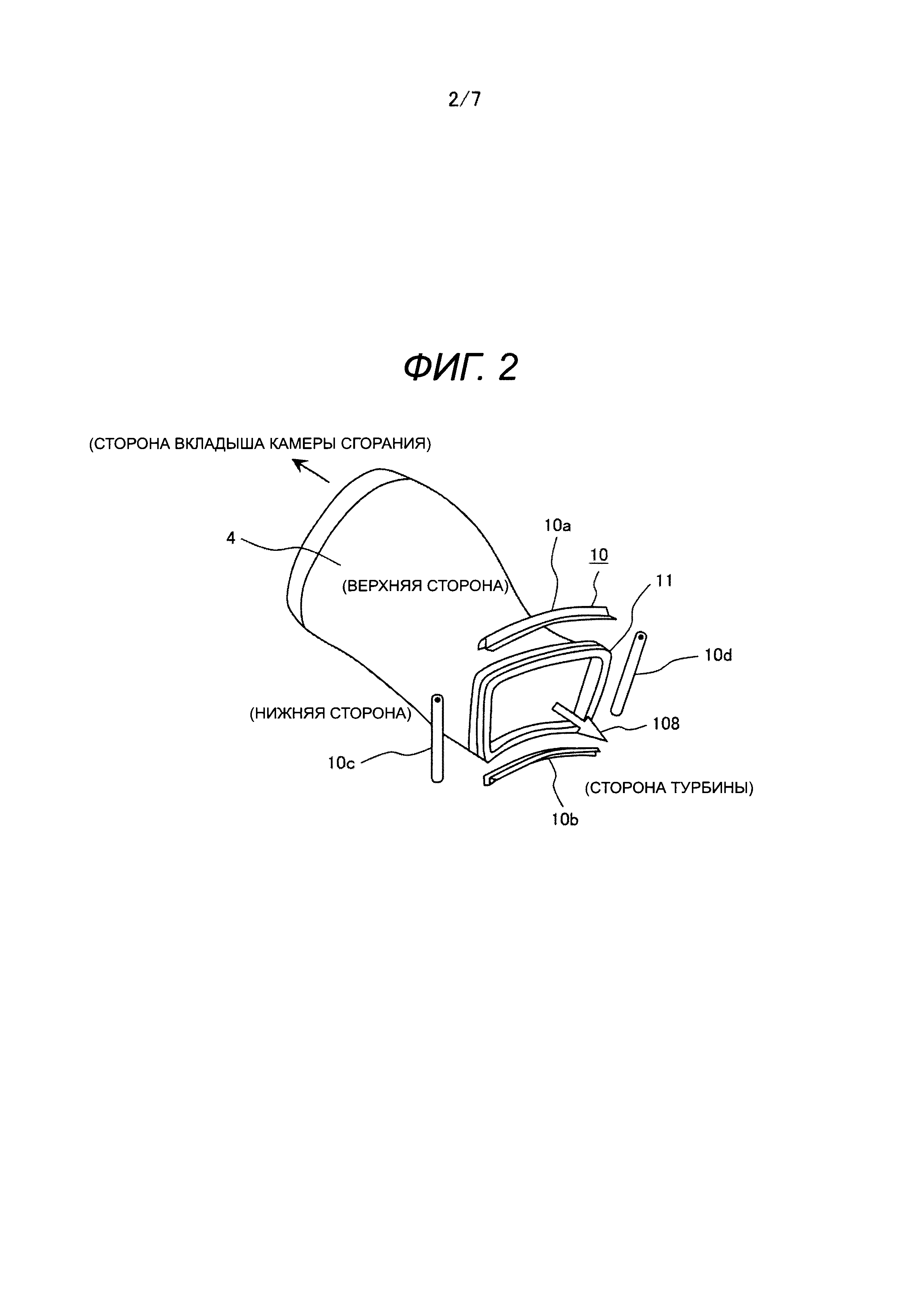

Фиг. 2 - вид в перспективе переходного отсека, принятого в Варианте 1 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением, со стороны выпускного отверстия переходного отсека с демонтированным уплотнительным элементом.

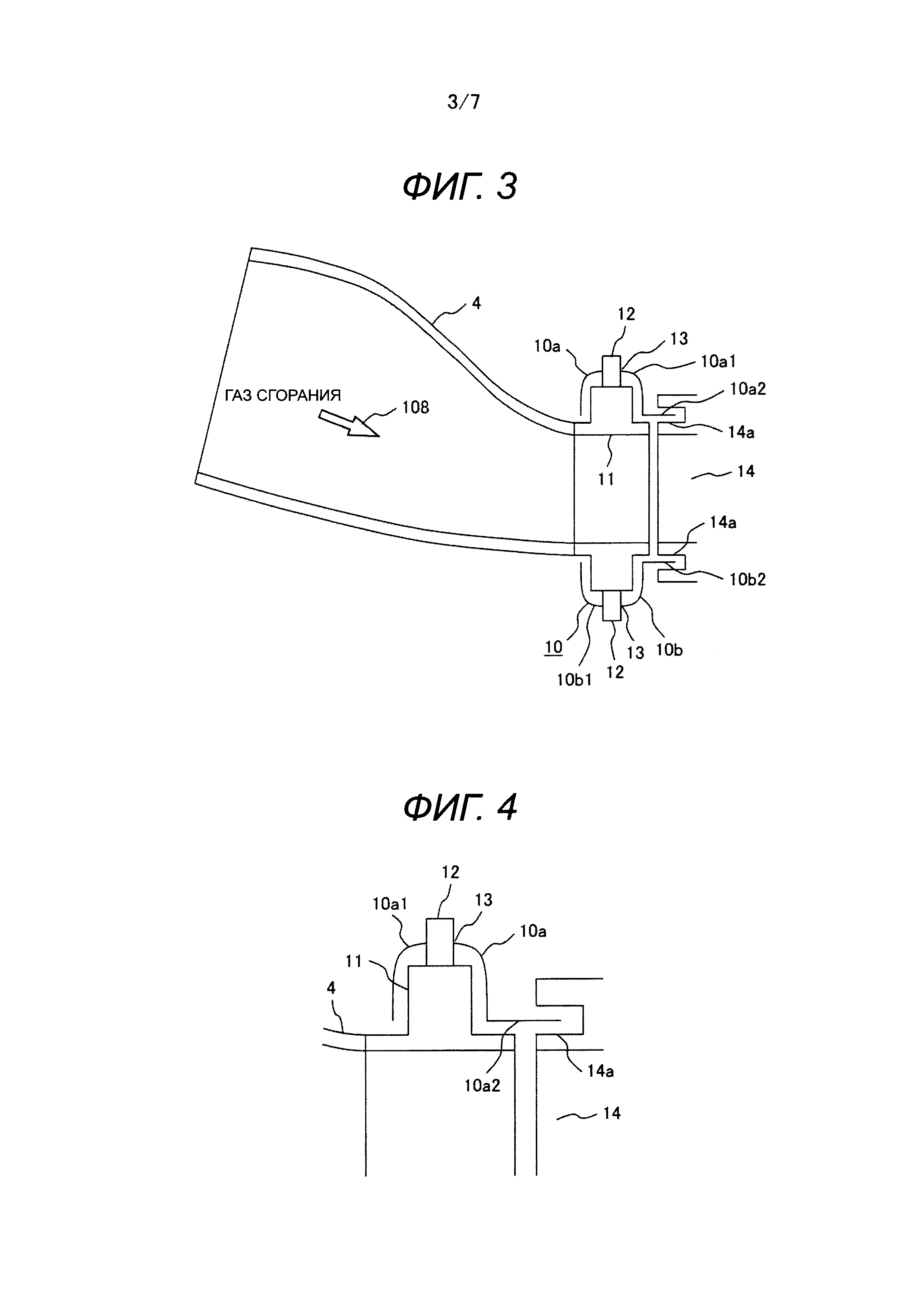

Фиг. 3 - схематическая иллюстрация соединительного участка между рамой переходного отсека и лопаткой статора первой ступени турбины, принятых в Варианте 1 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением.

Фиг. 4 - схематическая иллюстрация соединительного участка между рамой переходного отсека и лопаткой статора первой ступени турбины, представленного на фиг. 3, в деталях с некоторым увеличением.

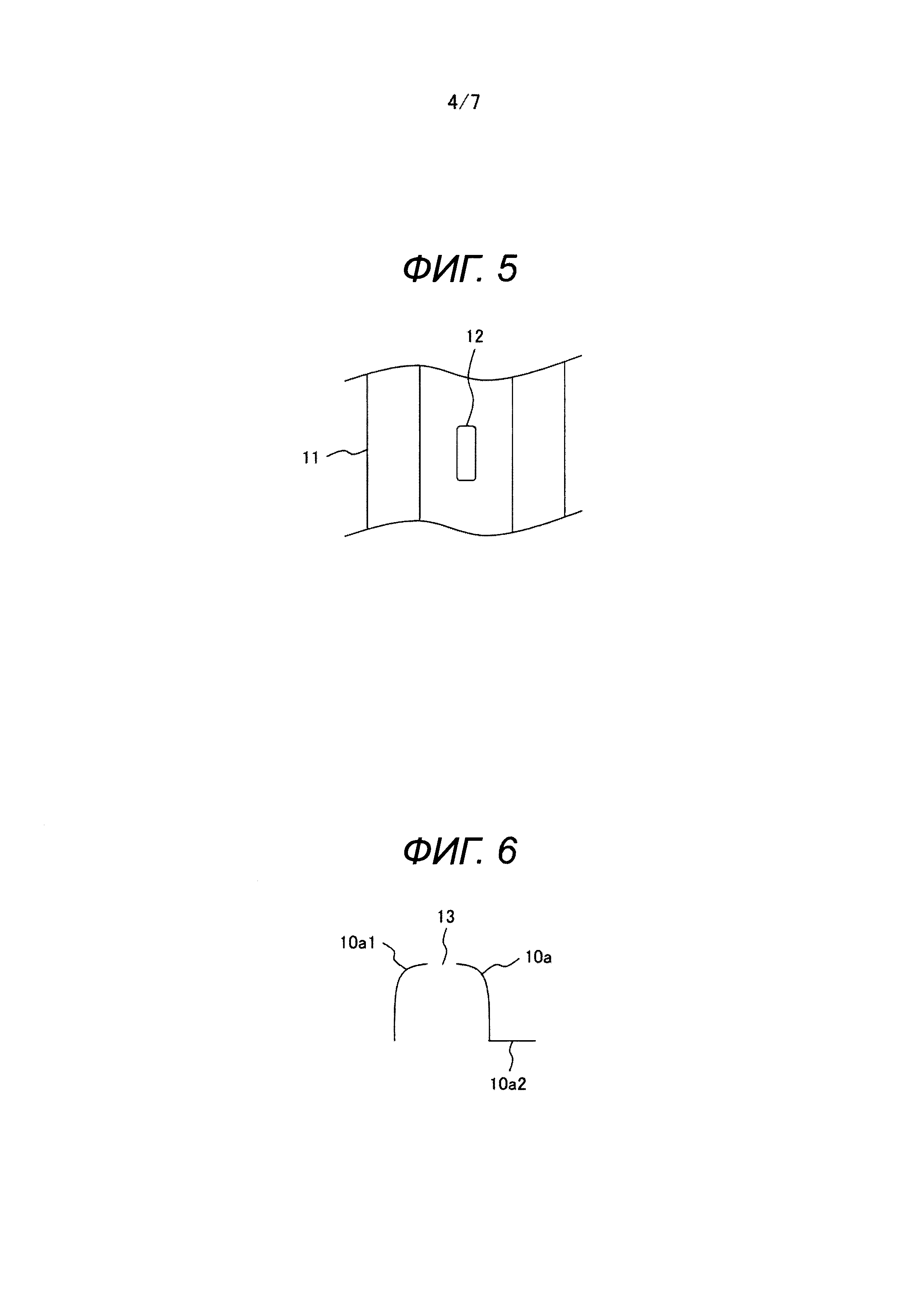

Фиг. 5 - вид сверху, иллюстрирующий выступающий элемент, выполненный на раме переходного отсека, представленного на фиг. 3, вставленный в сквозное отверстие, сформированное в уплотнителе.

Фиг. 6 - схематическая иллюстрация уплотнителя, принятого в Варианте 1 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением.

Фиг. 7 - вид сверху уплотнителя, представленного на фиг. 6.

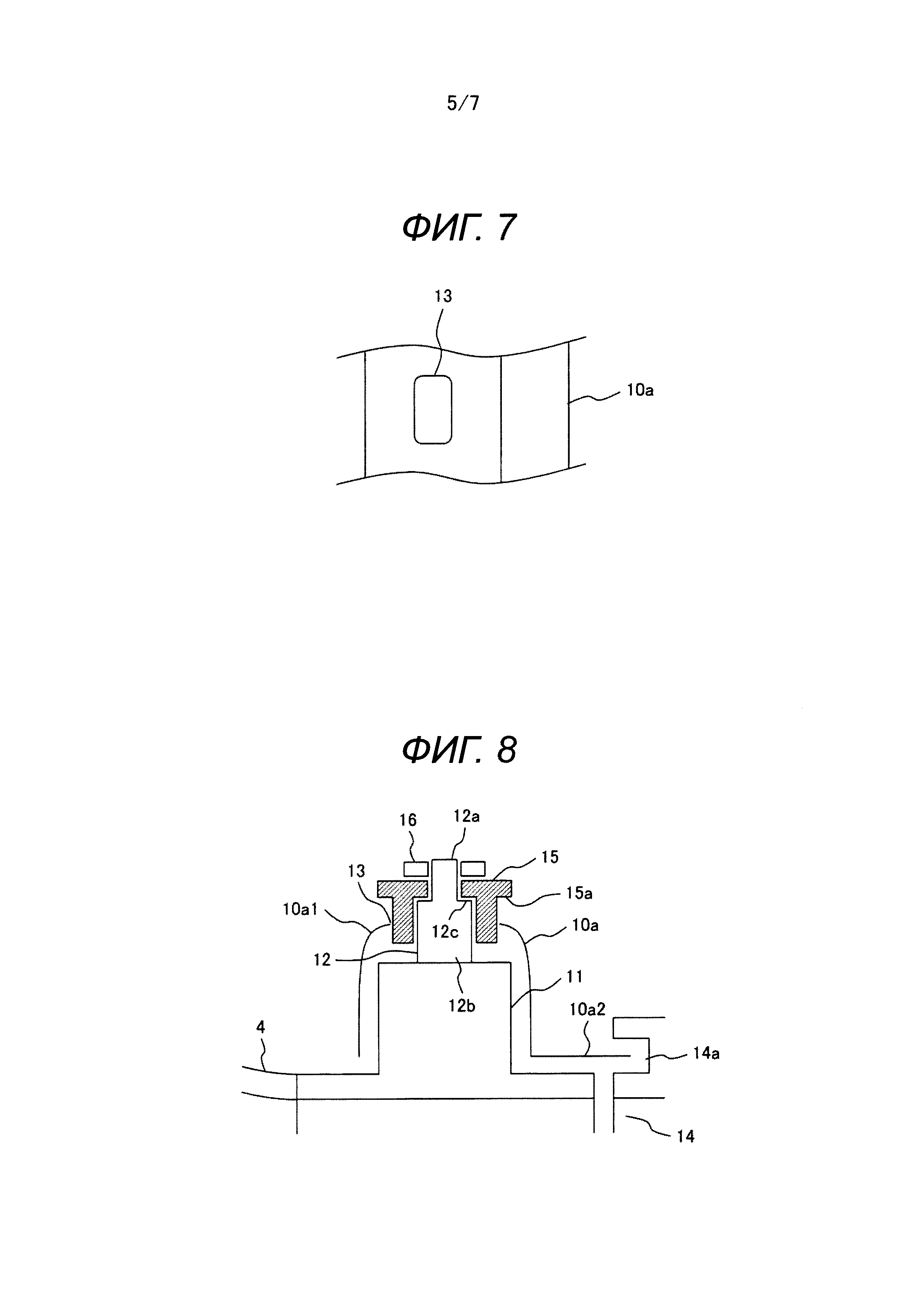

Фиг. 8 - схематическая иллюстрация соединительного участка между рамой переходного отсека и лопаткой статора первой ступени турбины, принятых в Варианте 2 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением, в деталях с некоторым увеличением.

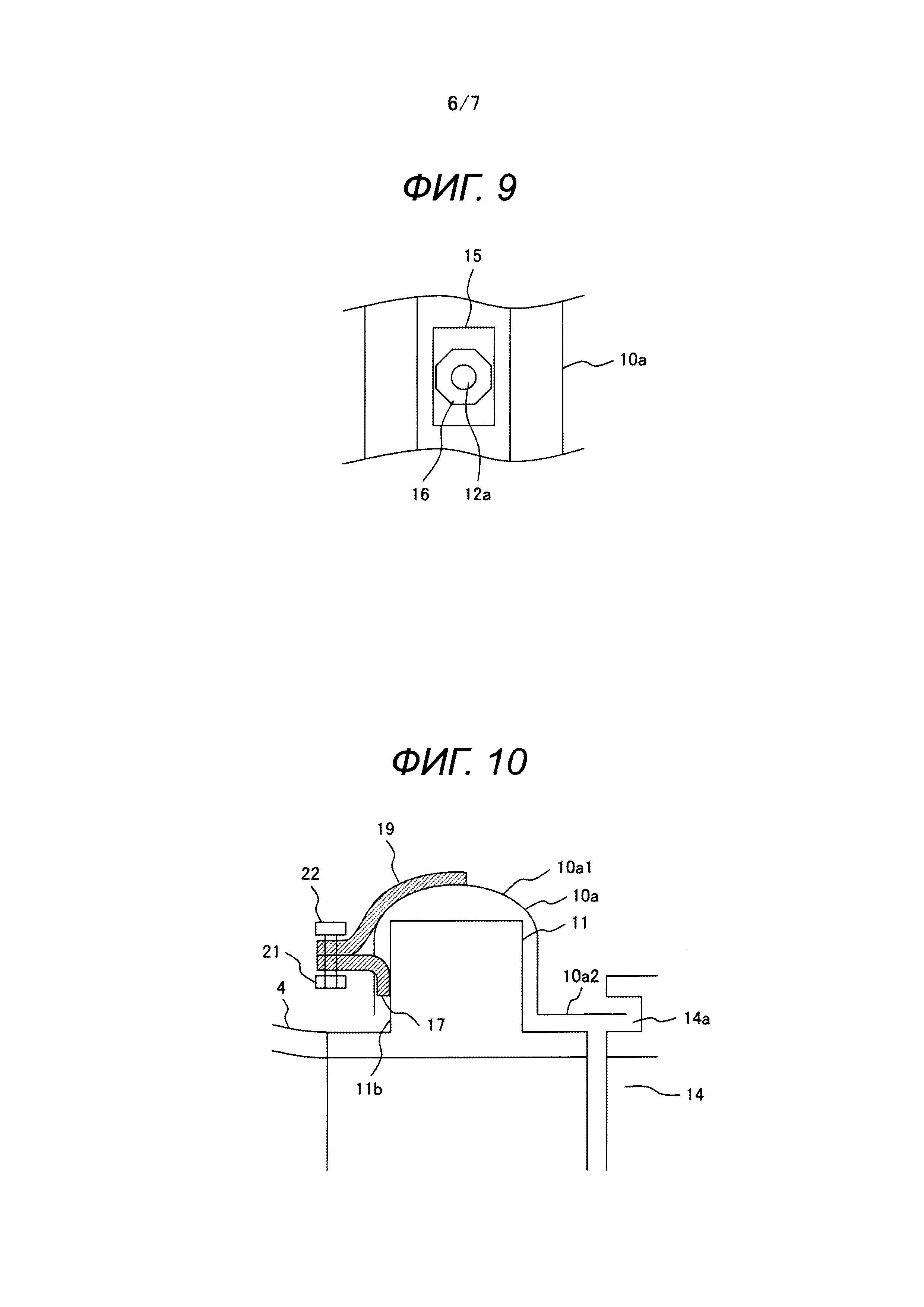

Фиг. 9 - вид сверху, иллюстрирующий выступающий элемент, выполненный на раме переходного отсека, представленного на фиг. 8, вставленный в сквозное отверстие, сформированное в уплотнителе, через износостойкую деталь.

Фиг. 10 - схематическая иллюстрация соединительного участка между рамой переходного отсека и лопаткой статора первой ступени турбины, принятых в Варианте 3 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением, в деталях с некоторым увеличением.

Фиг. 11 - схематическая иллюстрация уплотнителя, принятого в Варианте 3 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением.

Фиг. 12 - вид сверху, иллюстрирующий выступающий элемент, выполненный на раме переходного отсека, представленного на фиг. 11, вставленный в вырез, сформированный в уплотнителе.

Описание вариантов осуществления

Ниже приводится описание камеры сгорания газовой турбины и переходного отсека в соответствии с настоящим изобретением, сопровождаемое ссылками на соответствующие чертежи, на которых одни и те же элементы конструкции обозначены одинаковыми ссылочными позициями в каждом из описываемых вариантов осуществления.

Вариант 1 осуществления изобретения

На фиг. 1 представлена схематическая иллюстрация конструкции камеры сгорания газовой турбины для электростанции в целом в качестве одного примера камеры сгорания газовой турбины в соответствии с настоящим изобретением.

Как показано на фиг. 1, в состав камеры сгорания газовой турбины в общих чертах входят переходный отсек 4 камеры сгорания, через который проходит высокотемпературный газ 107 сгорания, проточный рукав 5 переходного отсека, окружающий этот переходной отсек 4 и включающий в себя переходный отсек 4, проточный канал 9, который образован между этим проточным рукавом 5 переходного отсека и переходным отсеком 4 и через который проходит высокотемпературный сжатый воздух 100 высокого давления, выпускаемый из компрессора 300, вкладыш 6, соединенный с переходным отсеком 4, и проточный рукав 7 вкладыша, соединенный с проточным рукавом 5 переходного отсека и размещенный вокруг внешней окружной поверхности вкладыша 6 в коаксиальном положении таким образом, что образует зазор, через который проходит поток 102 сжатого воздуха.

При этом сжатый воздух 100, поступающий из компрессора 300, через диффузор 1 входит в корпус 2 и проходит в зазор (проточный канал 9), образованный проточным рукавом 5 переходного отсека и переходным отсеком 4 (в направлении, указанном стрелками 20).

При этом сжатый воздух 100, поступающий из диффузора 1 в корпус 2, становится потоком 20, который входит в проточный канал 9, образованный проточным рукавом 5 переходного отсека и переходным отсеком 4, через отверстие, образованное на конце проточного рукава 5 переходного отсека с нижней по потоку стороны.

После прохождения в проточный канал 9 сжатый воздух 100 становится потоком 101, который после прохождения через зазор между вкладышем 6 и проточным рукавом 7 вкладыша, размещенным вокруг внешней окружной поверхности вкладыша 6 в коаксиальном положении, становится потоком 102. Затем этот поток изменяет свое направление на противоположное с разделением на потоки 103, 104, проходящие в горелочный отсек, смешивается с топливом, подаваемым из топливных систем 200, 201, и в результате возгорания с образованием пламени 105, 106 в отсеке 8 для сгорания внутри вкладыша 6 превращается в высокотемпературный газ 107 сгорания высокого давления и становится газом 108 сгорания, проходящим из переходного отсека 4 в турбину 301. В газовой турбине в результате преобразования работы, совершаемой этим высокотемпературным газом 108 сгорания высокого давления при адиабатическом расширении, в осевое вращательно усилие в турбине 301 генератор 302 мощности вырабатывает энергию. Представленная на фигуре камера сгорания содержит горелку с предварительным смешиванием (основную горелку) и горелку диффузного типа (пилотную горелку), при этом топливная система для подачи топлива в горелку с предварительным смешиванием обозначена ссылочной позицией 201, а топливная система для подачи топлива в горелку диффузного типа - ссылочной позицией 200.

При такой конструкции в камеру сгорания подается сжатый воздух 100 из компрессора 300. Однако этот сжатый воздух 100 направляется вокруг камеры сгорания, включающей в себя переходный отсек, для охлаждения и затем подается в камеру сгорания. При утечке сжатого воздуха 100 из компрессора 300 в сторону турбины через зазор между соединительными участками переходного отсека 4 и лопатки 14 статора первой ступени со стороны турбины (см. фиг. 3) этот утекающий воздух не участвует в охлаждении переходного отсека 4 и в образовании газа 107 сгорания и служит причиной снижения эффективности работы газовой турбины. Поэтому для предотвращения прохождения сжатого воздуха 100 из компрессора 300 в сторону турбины через зазор между соединительными участками переходного отсека 4 камеры сгорания газовой турбины и со стороны турбины используют уплотнительный элемент 10 (см. фиг. 2 и фиг. 3), обеспечивающий уплотнение зазора между лопаткой 14 статора первой ступени со стороны турбины и переходным отсеком 4 со стороны выпускного отверстия на соединительных участках, и этот уплотнительный элемент 10, как правило, монтируют на раме 11 (см. фиг. 2 и фиг. 3), размещенной в выпускном отверстии переходного отсека 4.

Ниже со ссылками на фиг. 2 приводится описание уплотнительного элемента 10 и рамы 11. При этом на фиг. 2 представлен вид со стороны выпускного отверстия переходного отсека 4.

Как показано на фиг. 2, уплотнительный элемент 10 включает в себя плавающие уплотнители 10а, 10b и боковые уплотнители 10с, 10d, переходный отсек 4 имеет цилиндрическую форму со стороны впускного отверстия (со стороны вкладыша камеры сгорания) и перевернутую трапецеидальную форму со стороны выпускного отверстия (со стороны турбины). С нижней по потоку стороны (со стороны турбины) этого переходного отсека 4 размещена рама 11, форма которой соответствует перевернутой трапецеидальной форме выпускного отверстия переходного отсека 4. Со стороны выпускного отверстия рама 11, имеющая перевернутую трапецеидальную форму, соединена с лопаткой 14 статора со стороны турбины (с впускным отверстием турбины). На этой раме 11 сверху и снизу (с внутренней и внешней сторон в радиальном направлении) смонтированы плавающие уплотнители 10а, 10b, а с боковых сторон смонтированы боковые уплотнители 10с, 10d.

Ниже со ссылками на фиг. 3, фиг. 4, фиг. 5, фиг. 6 и фиг. 7 приводится описание конструкции крепления уплотнительного элемента 10 к раме 11 в рассматриваемом Варианте осуществления.

Как показано на фиг. 3 и фиг. 4, в рассматриваемом Варианте осуществления на внешней окружной поверхности рамы 11 выполнен выступающий элемент 12 (см. фиг. 5), который проходит во внешнюю и внутреннюю стороны в радиальном направлении переходного отсека 4 (в направлении вверх и вниз на фиг. 3 и фиг. 4), а на плавающих уплотнителях 10а, 10b выполнено сквозное отверстие 13 (форма которого на виде в направлении прохождения выступающего элемента 12 соответствует форме этого элемента), и в это сквозное отверстие 13 в плавающих уплотнителях 10а, 10b вставлен выступающий элемент 12, за счет которого обеспечивается закрепление плавающих уплотнителей 10а, 10b.

Описанные выше плавающие уплотнители 10а, 10b образованы неподвижными участками 10a1, 10b1, закрепленными на раме 11, и уплотняющими участками 10а2, 10b2, которые уплотняют зазор между соединительными участками переходного отсека 4 и турбины. Неподвижные участки 10a1, 10b1 имеют U-образную форму, такую, как, например, показано на фиг. 3 и фиг. 4, полученную в результате дугообразного изгиба вдоль выступающих участков, проходящих во внешнюю и внутреннюю стороны в радиальном направлении рамы 11. Кроме того, на неподвижных участках 10a1, 10b1 в положениях, соответствующих указанному выступающему элементу 12 в состоянии после монтажа на раме 11, сформировано сквозное отверстие 13. В примерах, иллюстрации которых представлены на фиг. 3, фиг. 4, сквозные отверстия 13 сформированы в положениях на верхних участках неподвижных участков 10a1, 10b1, изогнутых с образованием U-образной формы.

Кроме того, с нижней по потоку стороны (с правой стороны на фиг. 3) с неподвижными участками 10a1, 10b1 соединены уплотняющие участки 10а2, 10b2, которые уплотняют соединительные участки переходного отсека 4 и впускного отверстия турбины. Эти уплотняющие участки 10а2, 10b2 представляют собой зацепляющие элементы, изогнутые под прямым углом от передних концов неподвижных участков 10a1, 10b1 U-образной формы с нижней по потоку стороны, проходящие в нижнюю по потоку сторону вдоль внешней поверхности выпускного отверстия рамы 11.

При этом со стороны турбины на поверхности, располагающейся напротив рамы 11, выполнена канавка 14а под уплотнение, открытая с верхней по потоку стороны в направлении прохождения газа сгорания. Эта канавка 14а под уплотнение проходит по поверхности, располагающейся напротив рамы 11, в окружном направлении турбины. В канавку 14а под уплотнение со своих нижних по потоку сторон вставлены уплотняющие участки 10а2, 10b2 плавающих уплотнителей 10а, 10b. Установка уплотняющих участков 10а2, 10b2 в эту канавку 14а под уплотнение обеспечивает уплотнение зазора на соединительном участке, образующемся вдоль окружного направления турбины. Кроме того, установка выступающего элемента 12 в сквозное отверстие 13 позволяет ограничить перемещение плавающих уплотнителей 10а, 10b в окружном направлении турбины.

Такая конструкция обеспечивает предотвращение прохождения сжатого воздуха 100 в проточный канал турбины через зазор в осевом направлении между соединительными участками рамы 11 переходного отсека 4 с нижней по потоку стороны и лопаткой 14 статора первой ступени 14 со стороны газовой турбины (см. фиг. 3) и предотвращение выпадения плавающих уплотнителей 10а, 10b.

Описанный выше выступающий элемент 12 имеет, например, форму прямоугольного параллелепипеда, боковые поверхности которого подвергнуты закруглению. Кроме того, выступающий элемент 12 может иметь столбчатую форму, и число выступающих элементов 12 может составлять два или более.

При этом внутренняя и внешняя окружные поверхности (соответственно, с нижней и верхней сторон) рамы 11, представленной на фиг. 2, имеют форму дуг окружности, соответствующих проточному каналу, в котором установлена лопатка 14 статора первой ступени со стороны турбины.

За счет взаимного соединения выступающего элемента 12, выполненного на раме 11, и сквозного отверстия 13, сформированного в плавающих уплотнителях 10а, 10b, такая конструкция, соответствующая рассматриваемому Варианту осуществления, позволяет подавить перемещение плавающих уплотнителей 10а, 10b в окружном и осевом направлениях турбины.

Кроме того, возможное перемещение плавающих уплотнителей 10а, 10b в окружном направлении турбины определяется только установочными поверхностями сквозного отверстия 13 и выступающего элемента 12. Следовательно, диапазон возможного перемещения плавающих уплотнителей 10а, 10b в окружном направлении турбины, то есть точность позиционирования этих плавающих уплотнителей 10а, 10b, можно регулировать только за счет контроля точности установочных поверхностей сквозного отверстия 13 и выступающего элемента 12.

Поэтому преимущество такой конструкции, соответствующей рассматриваемому Варианту осуществления, заключается в обеспечении подавления возможного перемещения плавающих уплотнителей 10а, 10b в окружном направлении турбины и поддержания высокой точности позиционирования этих уплотнителей.

Кроме того, предварительный монтаж плавающих уплотнителей 10а, 10b и боковых уплотнителей 10 с, 10d на раме 11 при установке переходного отсека 4 в корпус 2 газовой турбины позволяет устанавливать эти плавающие уплотнители 10а, 10b и боковые уплотнители 10 с, 10d даже в случае небольшого внутреннего объема корпуса 2.

При этом для предотвращения взаимного контакта плавающих уплотнителей 10а, 10b соседних секций камеры сгорания между соседними плавающими уплотнителями 10а, 10b требуется наличие зазоров с учетом допуска на установку в окружном направлении турбины.

В рассматриваемом Варианте осуществления поддержание плавающих уплотнителей 10а, 10b за счет взаимного соединения выступающего элемента 12 и сквозного отверстия 13 позволяет поддерживать высокую точность позиционирования плавающих уплотнителей 10а, 10b в окружном направлении турбины, что обусловливает возможность уменьшения зазоров между соседними плавающими уплотнителями 10а, 10b в окружном направлении турбины. В результате появляется возможность повышения эксплуатационных характеристик уплотнения, а также возможность снижения выбросов NOx и предотвращения проскока пламени.

Кроме того, уменьшение величины возможного перемещения плавающих уплотнителей 10а, 10b приводит к уменьшению расстояния скольжения этих плавающих уплотнителей 10а, 10b относительно рамы 11. Это обусловливает возможность уменьшения величины износа на поверхностях контакта плавающих уплотнителей 10а, 10b и рамы 11, а также возможность удлинения срока службы плавающих уплотнителей 10а, 10b и рамы 11.

Рассмотренный Вариант осуществления показывает, что за счет подавления возможного перемещения плавающих уплотнителей 10а, 10b в окружном и осевом направлениях турбины даже в случае возникновения вибрации, обусловленной сгоранием и прохождением газа сгорания, настоящее изобретение обеспечивает возможность предотвращения возникновения износа на участках контакта сопряженных элементов и поддержания высокой точности позиционирования плавающих уплотнителей 10а, 10b в окружном направлении турбины, а также возможность снижения выбросов NOx и предотвращения проскока пламени в результате упрощения процесса сборки и повышения эксплуатационных характеристик уплотнения. Кроме того, появляется возможность реализации переходного отсека камеры сгорания газовой турбины с длительным сроком службы.

Вариант 2 осуществления изобретения

Ниже со ссылками на фиг. 8 и фиг. 9 приводится описание Варианта 2 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением.

Как показано на этих чертежах, рассматриваемый Вариант осуществления отличается тем, что закрепление плавающего уплотнителя 10а (10b) обеспечивается за счет выступающего элемента 12, вставленного в сквозное отверстие 13 в плавающем уплотнителе 10а (10b) через износостойкую деталь 15.

В частности, выступающий элемент 12, проходящий в направлении радиуса переходного отсека 4 (в направлении вверх-вниз на фиг. 8), имеет ступенчатый участок 12с, сформированный за счет меньшей толщины этого выступающего элемента со стороны своего переднего концевого участка, чем со стороны рамы, на передний концевой участок выступающего элемента нарезана внешняя резьба 12а, навинчивание гайки 16 на участок которой и затягивание этой гайки обеспечивает закрепление плавающего уплотнителя 10а (10b) на ступенчатом участке 12 с выступающего элемента 12 через надетую на его передний концевой участок износостойкую деталь 15.

Кроме того, с противоположной стороны от поверхности затягивания гайкой 16 на поверхности износостойкой детали 15, приведенной в контакт со ступенчатым участком 12с выступающего элемента 12, сформирована поверхность 15а, обеспечивающая предотвращение выпадение, по меньшей мере, одного плавающего уплотнителя 10а (10b).

Кроме того, как и в Варианте 1 осуществления, в рассматриваемом Варианте осуществления переходный отсек 4 имеет цилиндрическую форму со стороны впускного отверстия (со стороны вкладыша камеры сгорания) и перевернутую трапецеидальную форму со стороны выпускного отверстия (со стороны турбины). С нижней по потоку стороны (со стороны турбины) этого переходного отсека 4 размещена рама 11, форма которой соответствует перевернутой трапецеидальной форме выпускного отверстия переходного отсека 4. Со стороны выпускного отверстия рама 11, имеющая перевернутую трапецеидальную форму, соединена с лопаткой 14 статора со стороны турбины (с впускным отверстием турбины). На этой раме 11 сверху и снизу (с внутренней и внешней сторон в радиальном направлении) смонтированы плавающие уплотнители 10а, 10b, а с боковых сторон смонтированы боковые уплотнители 10с, 10d.

Кроме того, плавающий уплотнитель 10а (10b) в соответствии с рассматриваемым Вариантом осуществления, как и в Варианте 1 осуществления, образован неподвижным участком 10a1 (10b1), закрепляемым на раме 11, и уплотняющим участком 10а2 (10b2), который уплотняет зазор между соединительными участками переходного отсека 4 и турбины. Неподвижный участок 10a1 (10b1) имеет U-образную форму, такую, как, например, показано на фиг. 8, полученную в результате дугообразного изгиба вдоль выступающего участка, проходящего во внешнюю и внутреннюю стороны в радиальном направлении рамы 11. Кроме того, на неподвижном участке 10a1 (10b1) в положении, соответствующем указанному выступающему элементу 12 в состоянии после монтажа на раме 11, сформировано сквозное отверстие 13. В примере, иллюстрация которого представлена на фиг. 8, сквозное отверстие 13 сформировано в положении на верхнем участке неподвижного участка 10a1 (10b1), изогнутого с образованием U-образной формы.

Кроме того, с нижней по потоку стороны (с правой стороны на фиг. 8) с неподвижным участком 10a1 (10b1) соединен уплотняющий участок 10а2 (10b2), который уплотняет соединительные участки переходного отсека 4 и впускного отверстия турбины. Этот уплотняющий участок 10а2 (10b2) представляет собой зацепляющий элемент, изогнутый под прямым углом от переднего конца неподвижного участка 10a1 (10b1) U-образной формы с нижней по потоку стороны, проходящий в нижнюю по потоку сторону вдоль внешней поверхности выпускного отверстия рамы 11.

При этом со стороны турбины на поверхности, располагающейся напротив рамы 11, выполнена канавка 14а под уплотнение, открытая с верхней по потоку стороны в направлении прохождения газа сгорания. Эта канавка 14а под уплотнение проходит по поверхности, располагающейся напротив рамы 11, в окружном направлении турбины. В канавку 14а под уплотнение со своей нижней по потоку стороны вставлен уплотняющий участок 10а2 (10b2) плавающего уплотнителя 10а (10b). Установка уплотняющего участка 10а2 (10b2) в эту канавку 14а под уплотнение обеспечивает уплотнение зазора на соединительном участке, образующемся вдоль окружного направления турбины. Кроме того, установка выступающего элемента 12 в сквозное отверстие 13 позволяет ограничить перемещение плавающего уплотнителя 10а (10b) в окружном направлении турбины.

Такая конструкция обеспечивает предотвращение прохождения сжатого воздуха 100 в проточный канал турбины через зазор в осевом направлении между соединительными участками рамы 11 переходного отсека 4 с нижней по потоку стороны и лопаткой 14 статора первой ступени 14 со стороны газовой турбины (см. фиг. 8) и предотвращение выпадения плавающего уплотнителя 10а (10b).

Кроме того, основание 12b выступающего элемента 12 в рассматриваемом Варианте осуществления имеет форму прямоугольного параллелепипеда, причем углы боковых поверхностей этого основания 12b в форме прямоугольного параллелепипеда подвергнуты закруглению.

Возможное перемещение плавающего уплотнителя 10а (10b) в окружном и осевом направлениях турбины определяется только установочными поверхностями сквозного отверстия 13, сформированного в описанном выше плавающем уплотнителе 10а (10b), и износостойкой детали 15 и установочными поверхностями износостойкой детали 15 и выступающего элемента 12.

Следовательно, диапазон возможного перемещения плавающего уплотнителя 10а (10b) в окружном направлении турбины, то есть точность позиционирования этого плавающего уплотнителя 10а (10b), можно регулировать только за счет контроля точности установочных поверхностей указанных выше трех элементов (износостойкой детали 15, выступающего элемента 12 и плавающего уплотнителя 10а (10b)). Поэтому преимущество такой конструкции, соответствующей рассматриваемому Варианту осуществления, заключается в обеспечении подавления возможного перемещения плавающего уплотнителя 10а (10b) в окружном направлении турбины и поддержания высокой точности позиционирования этого уплотнителя.

Кроме того, предварительный монтаж плавающих уплотнителей 10а, 10b и боковых уплотнителей 10с, 10d на раме 11 при установке переходного отсека 4 в корпус 2 газовой турбины позволяет устанавливать эти плавающие уплотнители 10а, 10b и боковые уплотнители 10с, 10d даже в случае небольшого внутреннего объема корпуса 2.

При этом для предотвращения взаимного контакта плавающих уплотнителей 10а, 10b соседних секций камеры сгорания между соседними плавающими уплотнителями 10а, 10b требуется наличие зазоров с учетом допуска на установку в окружном направлении турбины.

В рассматриваемом Варианте осуществления поддержание плавающих уплотнителя 10а (10b) за счет взаимного соединения выступающего элемента 12, износостойкой детали 15 и сквозного отверстия 13 позволяет поддерживать высокую точность позиционирования плавающего уплотнителя 10а (10b) в окружном направлении турбины, что обусловливает возможность уменьшения зазора между соседними плавающими уплотнителями 10а (10b) в окружном направлении турбины. В результате появляется возможность повышения эксплуатационных характеристик уплотнения, а также возможность снижения выбросов NOx и предотвращения проскока пламени.

Кроме того, уменьшение зазора между плавающим уплотнителем 10а (10b) и износостойкой деталью 15 и зазора между износостойкой деталью 15 и выступающим элементом 12, а также величины возможного перемещения плавающего уплотнителя 10а (10b) приводит к уменьшению расстояния скольжения этого плавающего уплотнителя 10а (10b) относительно рамы 11.

Это обусловливает возможность уменьшения величины износа на поверхностях контакта плавающего уплотнителя 10а (10b) и рамы 11, а также возможность удлинения срока службы плавающего уплотнителя 10а (10b) и рамы 11.

Кроме того, на износостойкой детали 15 сформирована поверхность 15а для предотвращения выпадения плавающего уплотнителя 10а (10b), обеспечивающая возможность предотвращения выпадение плавающего уплотнителя 10а (10b) при установке переходного отсека 4 и позволяющая упростить процесс установки этого переходного отсека 4.

Кроме того, закрепление износостойкой детали 15 с помощью внешней резьбы 12а и гайки 16 позволяет упростить процесс демонтажа плавающего уплотнителя 10а (10b) и износостойкой детали 15 по сравнению со случаем закрепления в результате сварки. В частности, позволяет осуществлять замену плавающего уплотнителя 10а (10b) и износостойкой детали 15 на газовой турбине без использования сварки и проводить техническое обслуживание за короткое время и при низких затратах.

Кроме того, возможность предотвращения контакта между выступающим элементом 12 и плавающим уплотнителем 10а (10b) с помощью износостойкой детали 15 и увеличения площади контакта элемента конструкции, приведенного в контакт с выступающим элементом 12, по сравнению со случаем контакта с плавающим уплотнителем 10а (10b) позволяет снизить поверхностное давление на установочной поверхности выступающего элемента 12, уменьшить повреждение этого выступающего элемента 12, вызываемого износом, и удлинить срок его службы.

Кроме того, представляется целесообразным выбор материалов износостойкой детали 15 и плавающего уплотнителя 10а (10b) в комбинации, предпочтительной с точки зрения стойкости к истиранию, например, в комбинации HS25 и HS25, в которой HS25 представляет собой сплав на основе кобальта, упрочненный в результате выпадения карбида (например, L605, AMS-5537/AMS-5796, UNS R30605). Кроме того, в комбинации, предпочтительной с точки зрения стойкости к истиранию, целесообразным представляется также выбор материалов износостойкой детали 15 и выступающего элемента 12, например, в комбинации HS25 и HS25.

Рассмотренный Вариант осуществления показывает, что за счет подавления возможного перемещения плавающих уплотнителей 10а, 10b в окружном и осевом направлениях турбины даже в случае возникновения вибрации, обусловленной сгоранием и прохождением газа сгорания, настоящее изобретение обеспечивает возможность предотвращения возникновения износа на участках контакта сопряженных элементов и поддержания высокой точности позиционирования плавающих уплотнителей 10а, 10b в окружном направлении турбины, а также возможность снижения выбросов NOx и предотвращения проскока пламени в результате упрощения процесса сборки и повышения эксплуатационных характеристик уплотнения. Кроме того, появляется возможность реализации переходного отсека камеры сгорания газовой турбины с длительным сроком службы.

Вариант 3 осуществления изобретения

Ниже со ссылками на фиг. 10, фиг. 11 и фиг. 12 приводится описание Варианта 3 осуществления камеры сгорания газовой турбины в соответствии с настоящим изобретением.

Как показано на этих чертежах, рассматриваемый Вариант осуществления отличается тем, что на внешней окружной поверхности рамы 11 выполнен выступающий элемент 17, проходящий в сторону вкладыша камеры сгорания (в направлении налево на фиг. 10), располагающего с верхней по потоку стороны переходного отсека 4 в направлении прохождения газа, а в плавающем уплотнителе 10а (10b) сформирован вырез 18, соответствующий этому выступающему элементу 17, ив этот вырез 18 вставлен выступающий элемент 17, за счет которого обеспечивается закрепление плавающего уплотнителя 10а (10b).

Кроме того, в рассматриваемом Варианте осуществления на переднем конце выступающего элемента 17 сформировано отверстие под болт, и выступающий элемент 17 снабжен деталью 19 для предотвращения выпадения, которая с одной своей стороны закрывает часть плавающего уплотнителя 10а (10b) и, таким образом, обеспечивает предотвращение выпадение плавающего уплотнителя 10а (10b) в направлении радиуса переходного отсека 4 (в направлении вверх на фиг. 10), а с другой стороны закреплена своим концевым участком на выступающем элементе 17 с помощью болта 22 и гайки 21 через отверстие под болт.

При этом выступающий элемент 17, проходящий в сторону вкладыша камеры сгорания в переходном отсеке 4, сформирован как одно целое с рамой 11 или закреплен на раме 11 в результате сварки.

Кроме того, как и в Вариантах 1 и 2 осуществления, в рассматриваемом Варианте осуществления переходный отсек 4 имеет цилиндрическую форму со стороны впускного отверстия (со стороны вкладыша камеры сгорания) и перевернутую трапецеидальную форму со стороны выпускного отверстия (со стороны турбины). С нижней по потоку стороны (со стороны турбины) этого переходного отсека 4 размещена рама 11, форма которой соответствует перевернутой трапецеидальной форме выпускного отверстия переходного отсека 4. Со стороны выпускного отверстия рама 11, имеющая перевернутую трапецеидальную форму, соединена с лопаткой 14 статора со стороны турбины (с впускным отверстием турбины). На этой раме 11 сверху и снизу (с внутренней и внешней сторон в радиальном направлении) смонтированы плавающие уплотнители 10а (10b), а с боковых сторон смонтированы боковые уплотнители 10с, 10d.

Кроме того, описанный выше плавающий уплотнитель 10а (10b) в соответствии с рассматриваемым Вариантом осуществления, как и в Вариантах 1 и 2 осуществления, образован неподвижным участком 10а1 (10b1), закрепляемым на раме 11, и уплотняющим участком 10а2 (10b2), который уплотняет зазор между соединительными участками переходного отсека 4 и турбины. Неподвижный участок 10а1 (10b1) имеет U-образную форму, такую, как, например, показано на фиг. 10, полученную в результате дугообразного изгиба вдоль выступающего участка, проходящего во внешнюю и внутреннюю стороны в радиальном направлении рамы 11. Кроме того, на неподвижном участке 10а1 (10b1) в положении, соответствующем указанному выступающему элементу 12 в состоянии после монтажа на раме 11, сформирован вырез 18. В примере, иллюстрация которого представлена на фиг. 10, вырез 18 сформирован в положении на боковом участке неподвижного участка 10а1 (10b1), изогнутого с образованием U-образной формы.

Кроме того, с нижней по потоку стороны (с правой стороны на фиг. 10) с неподвижным участком 10а1 (10b1) соединен уплотняющий участок 10а2 (10b2), который уплотняет соединительные участки переходного отсека 4 и впускного отверстия турбины. Этот уплотняющий участок 10а2 (10b2) представляет собой зацепляющий элемент, изогнутый под прямым углом от переднего конца неподвижного участка 10а1 (10b1) U-образной формы с нижней по потоку стороны, проходящий в нижнюю по потоку сторону вдоль внешней поверхности выпускного отверстия рамы 11.

При этом со стороны турбины на поверхности, располагающейся напротив рамы 11, выполнена канавка 14а под уплотнение, открытая с верхней по потоку стороны в направлении прохождения газа сгорания. Эта канавка 14а под уплотнение проходит по поверхности, располагающейся напротив рамы 11, в окружном направлении турбины. В канавку 14а под уплотнение со своей нижней по потоку стороны вставлен уплотняющий участок 10а2 (10b2) плавающего уплотнителя 10а (10b). Установка уплотняющего участка 10а2 (10b2) в эту канавку 14а под уплотнение обеспечивает уплотнение зазора на соединительном участке, образующемся вдоль окружного направления турбины. Кроме того, установка выступающего элемента 12 в сквозное отверстие 13 позволяет ограничить перемещение плавающего уплотнителя 10а (10b) в окружном направлении турбины.

Такая конструкция обеспечивает предотвращение прохождения сжатого воздуха 100 в проточный канал турбины через зазор в осевом направлении между соединительными участками рамы 11 переходного отсека 4 с нижней по потоку стороны и лопаткой 14 статора первой ступени 14 со стороны газовой турбины (см. фиг. 10) и предотвращение выпадения плавающего уплотнителя 10а (10b).

Как указано выше, на переднем конце выступающего элемента 17 сформировано отверстие под болт, используемое для установки детали 19 для предотвращения выпадения, а с помощью болта 22 и гайки 21 через отверстие под болт деталь 19 для предотвращения выпадения закреплена на выступающем элементе 17, за счет чего эта деталь 19 обеспечивает предотвращение выпадения плавающего уплотнителя 10а (10b) в радиальном направлении.

При этом с помощью детали 19 для предотвращения выпадения плавающий уплотнитель 10а (10b) может быть отжат в сторону лопатки 14 статора первой ступени со стороны турбины в осевом направлении и приведен в контакт с боковой поверхностью 11b рамы 11 со стороны камеры сгорания в осевом направлении.

В рассматриваемом Варианте осуществления подавление возможного перемещения плавающего уплотнителя 10а (10b) в окружном направлении турбины обеспечивается за счет взаимного соединения выступающего элемента 17 и выреза 18, сформированного в плавающем уплотнителе 10а (10b).

То есть возможное перемещение плавающего уплотнителя 10а (10b) в окружном направлении турбины определяется только установочными поверхностями выреза 18, сформированного в плавающем уплотнителе 10а (10b), и выступающего элемента 17. Следовательно, диапазон возможного перемещения плавающего уплотнителя 10а (10b) в окружном направлении турбины, то есть точность позиционирования этого плавающего уплотнителя 10а (10b) можно регулировать только за счет контроля точности установочных поверхностей выреза 18 и выступающего элемента 17.

Поэтому преимущество такой конструкции, соответствующей рассматриваемому Варианту осуществления, заключается в обеспечении подавления возможного перемещения плавающего уплотнителя 10а (10b) в окружном направлении турбины и поддержания высокой точности позиционирования этого уплотнителя.

Кроме того, предварительный монтаж плавающих уплотнителей 10а, 10b и боковых уплотнителей 10с, 10d на раме 11 при установке переходного отсека 4 в корпус 2 газовой турбины позволяет устанавливать эти плавающие уплотнители 10а, 10b и боковые уплотнители 10с, 10d даже в случае небольшого внутреннего объема корпуса 2.

При этом для предотвращения взаимного контакта плавающих уплотнителей 10а, 10b соседних секций камеры сгорания между соседними плавающими уплотнителями 10а, 10b требуется наличие зазоров с учетом допуска на установку в окружном направлении турбины.

В рассматриваемом Варианте осуществления поддержание плавающих уплотнителей 10а (10b) за счет взаимного соединения выступающего элемента 17 и выреза 18 позволяет поддерживать высокую точность позиционирования плавающего уплотнителя 10а (10b) в окружном направлении турбины, что обусловливает возможность уменьшения зазора между соседними плавающими уплотнителями 10а (10b) в окружном направлении турбины. В результате появляется возможность повышения эксплуатационных характеристик уплотнения, а также возможность снижения выбросов NOx и предотвращения проскока пламени.

Кроме того, уменьшение величины возможного перемещения плавающего уплотнителя 10а (10b) приводит к уменьшению расстояния скольжения этого плавающего уплотнителя 10а (10b) относительно рамы 11. Это обусловливает возможность уменьшения величины износа на поверхностях контакта плавающего уплотнителя 10а (10b) и рамы 11, а также возможность удлинения срока службы плавающего уплотнителя 10а (10b) и рамы 11.

Кроме того, предотвращение выпадения плавающего уплотнителя 10а (10b) с помощью детали 19 для предотвращения выпадения при установке переходного отсека 4 позволяет упростить процесс установки этого переходного отсека 4.

Кроме того, закрепление детали 19 для предотвращения выпадения на переднем конце выступающего элемента 17 с помощью болта 22 и гайки 21 позволяет упростить процесс демонтажа этой детали 19 для предотвращения выпадения и плавающего уплотнителя 10а (10b) по сравнению со случаем закрепления в результате сварки. В частности, позволяет осуществлять замену плавающего уплотнителя 10а (10b) и детали 19 для предотвращения выпадения на газовой турбине без использования сварки и проводить техническое обслуживание за короткое время и при низких затратах.

Кроме того, с помощью детали 19 для предотвращения выпадения плавающий уплотнитель 10а (10b) может быть отжат в сторону лопатки 14 статора первой ступени со стороны турбины в осевом направлении и приведен в контакт с рамой 11, что позволяет подавить возможное перемещение этого плавающего уплотнителя 10а (10b) в осевом направлении относительно рамы 11.

Это приводит к уменьшению расстояния скольжения этих плавающих уплотнителей 10а, 10b относительно рамы 11, которое обусловливает возможность уменьшения величины износа на поверхностях контакта плавающего уплотнителя 10а (10b) и рамы 11, а также возможность удлинения срока службы плавающего уплотнителя 10а (10b) и рамы 11.

Кроме того, в случае когда плавающий уплотнитель 10а (10b) с помощью детали 19 для предотвращения выпадения отжимается в сторону лопатки 14 статора первой ступени со стороны турбины в осевом направлении и приводится в контакт с рамой 11, зазор между рамой 11 и плавающим уплотнителем 10а (10b) со стороны вкладыша камеры сгорания в осевом направлении закрывается, и канал утечки сжатого воздуха 100 сужается. В результате появляется возможность повышения эксплуатационных характеристик уплотнения, а также возможность снижения выбросов NOx и предотвращения проскока пламени.

Кроме того, представляется целесообразным выбор материалов выступающего элемента 17 и плавающего уплотнителя 10а (10b) в комбинации, предпочтительной с точки зрения стойкости к истиранию, например, в комбинации HS25 и HS25.

Рассмотренный Вариант осуществления показывает, что за счет подавления возможного перемещения плавающих уплотнителей 10а, 10b в окружном и осевом направлениях турбины даже в случае возникновения вибрации, обусловленной сгоранием и прохождением газа сгорания, настоящее изобретение обеспечивает возможность предотвращения возникновения износа на участках контакта сопряженных элементов и поддержания высокой точности позиционирования плавающих уплотнителей 10а, 10b в окружном направлении турбины, а также возможность снижения выбросов NOx и предотвращения проскока пламени в результате упрощения процесса сборки и повышения эксплуатационных характеристик уплотнения. Кроме того, появляется возможность реализации переходного отсека камеры сгорания газовой турбины с длительным сроком службы.

При этом настоящее изобретение не ограничивается описанными выше вариантами осуществления и включает в себя различные модификации и дополнения. Например, подробное описание рассмотренных выше вариантов осуществления приведено исключительно в целях исчерпывающе полного описания настоящего изобретения и необязательно ограничивается одним вариантом осуществления с использованием всех описанных конструкций. Кроме того, допускается возможность частичного замещения конструкции, соответствующей одному варианту осуществления, конструкцией, соответствующей другому варианту осуществления, а также возможность дополнения конструкции, соответствующей одному варианту осуществления, конструкцией, соответствующей другому варианту осуществления, и возможность дополнения, исключения и замещения конструкции, соответствующей одному варианту осуществления, отдельными элементами конструкции, соответствующей каждому варианту осуществления.

Список ссылочных позиций

1 - диффузор, 2 - корпус, 4 - переходной отсек, 5 - проточный рукав переходного отсека, 6 - вкладыш, 7 - проточный рукав вкладыша, 8 - отсек для сгорания, 9 - проточный канал, образованный переходным отсеком и проточным рукавом переходного отсека, 10 - уплотнительный элемент, 10а, 10b - плавающий уплотнитель, 10с, 10d - боковой уплотнитель, 10а1, 10b1 - неподвижный участок плавающего уплотнителя, 10а2, 10b2 - уплотняющий участок плавающего уплотнителя, 11 - рама, 12, 17 - выступающий элемент, 12а - участок выступающего элемента с внешней резьбой, 12b - основание выступающего элемента, 12с - ступенчатый участок выступающего элемента, 13 - сквозное отверстие, 14 - лопатка статора первой ступени со сторон турбины, 14а - канавка под уплотнение, 15 - износостойкая деталь, 15а - поверхность износостойкой детали для предотвращения выпадения плавающего уплотнителя, 16, 21 - гайка, 18 - вырез, 19 - деталь для предотвращения выпадения, 22 - болт, 100 - сжатый воздух, 105, 106 - пламя, 107, 108 - газ сгорания, 200, 201 - топливная система, 300 - компрессор, 301 - турбина, 302 - генератор мощности.

Реферат

Камера сгорания газовой турбины снабжена переходным отсеком в сборе в камере сгорания, включающим в себя переходный отсек, раму, размещенную с нижней по потоку стороны переходного отсека (со стороны выпускного отверстия), и уплотнительным элементом, размещенным на соединительном участке рамы и участка лопатки статора со стороны турбины, для предотвращения прохождения сжатого воздуха из компрессора в сторону турбины через зазор на соединительном участке, причем на внешней окружной поверхности рамы выполнен выступающий элемент, а на уплотнительном элементе выполнен механизм подавления перемещения, который соответствует выступающему элементу и служит для подавления возможного перемещения уплотняющего элемента и в который вставлен выступающий элемент, за счет чего обеспечивается закрепление уплотнительного элемента на раме. Технический результат заключается в предотвращении износа. 4 н. и 9 з.п. ф-лы, 12 ил.

Комментарии