Способ изготовления компонента ротационной машины и компонент, изготовленный с использованием упомянутого способа - RU2733502C2

Код документа: RU2733502C2

Чертежи

Описание

Изобретение относится к способу изготовления компонента ротационной машины в соответствии с преамбулой независимого пункта 1 формулы изобретения и к компоненту ротационной машины, который изготовлен с использованием такого способа.

При изготовлении ротационных машин, таких как насосы, турбины, компрессоры, компакторы или расширители, известным является обработка вращающихся роторов, колес насоса, рабочих колес и стационарных диффузоров или направляющих колес как компонентов из заготовок посредством процессов резки или механической обработки, например, путем Фрезерования. В этом отношении, заготовка может присутствовать в виде твердого материала или уже может быть предварительно обработана с помощью процесса первичного формования.

Такой способ известен, например, из ЕР-В-2 012 957. Предлагаемый здесь способ, в частности, отличается тем, что он позволяет изготовление резанием компонента, под которым подразумевается, что компонент в целом, по меньшей мере, по существу, приводится в желаемую конечную форму из заготовки посредством режущего устройства. Объединение сборных элементов компонента вместе, например, посредством сварки, больше не является необходимым при таком целостном изготовлении. Это особенно выгодно, поскольку сварные швы или другие точки соединения представляют собой слабую точку в сильно нагруженных частях компонента в рабочем состоянии, что может быть причиной трещины или другого повреждения, например, вызванного коррозией, для компонента.

Изготовление резанием является, таким образом, в частности, возможно с высоконагруженными компонентами без соединения вместе отдельных элементов. Такие компоненты, как роторы (рабочие колеса) насосов, таким образом, изготавливаются, например, из твердого материала в зависимости от применения, например, из высокопрочных нержавеющих сталей, супер сплавов, других подходящих металлов или металлических сплавов, а также из неметаллических материалов, например керамических материалов, а лопатки и каналы рабочего колеса получаются из этого материала путем механической обработки резанием, т.е. фрезерованием.

Как уже было также представлено в ЕР-В-2 012 957, однако, общее изготовление компонента резанием иногда невозможно по чисто геометрическим причинам. Это может быть, например, когда рабочие колеса сконфигурированы как защищенные или закрытые рабочие колеса. В таком варианте осуществления рабочее колесо содержит пластину ступицы, на которой расположены лопатки, и, кроме того, содержит верхнюю пластину, которая закрывает лопатки на их стороне, удаленной от пластины ступицы полностью или, по меньшей мере, частично. По меньшей мере, частично закрытые проходы таким образом, образованы между лопатками и, соответственно, продолжаются от центра рабочего колеса до его внешней радиальной граничной поверхности.

Даже если считается, что эти проходы могут быть фрезерованы или обработаны из заготовки в процессе резания с обеих сторон, то есть из внутреннего пространства рабочего колеса и из ее радиальной граничной поверхности, с использованием режущего устройства, ясно, что геометрия устанавливает здесь пределы и делает невозможным во многих случаях полное изготовление резанием.

В таких случаях, при которых также по чисто геометрическим причинам более нецелесообразно или невозможно фрезеровать рабочее колесо в целом одном куске твердого материала, поэтому в соответствии с предшествующим уровнем техники изначально обрабатывают пластину ступицы и лопатку из заготовки резанием. Проходы между лопатками затем представляют собой открытые проходы, которые могут быть изготовлены простым способом. Верхняя пластина затем помещается и соединяется, например, сваркой, с пластиной ступицы или с лопатками. Сварочные швы или точки соединения затем продолжаются, соответственно, там, где лопатки входят в контакт с верхней пластиной. Однако это приводит к недостатку, заключающемуся в том, что нагрузки являются особенно высокими или критическими именно в этой точке в рабочем состоянии. Эта пограничная область между лопатками и верхней пластиной особенно подвержена дефектам соединения, которые иногда даже не замечаются во время изготовления.

Альтернативно, также известным является изготовление областей проходов, которые больше не доступны для фрезерования, использование процесса эрозии, например искровой эрозии (EDM: механическая обработка электрическим разрядом). Однако эти способы, как правило, являются сравнительно медленными и требуют больших затрат.

Известным также является способ технической формовки по предшествующему уровню техники для изготовления таких компонентов, имеющих внутренние проходы, в котором внутренние проходы затем изготавливаются путем соответствующего варианта осуществления формовки или отливки со стержнями. Однако литой компонент имеет тот недостаток, что дефекты в структурных состояниях могут возникать во время формования, например, которые имеют негативный эффект на допустимую нагрузку или на стабильность компонента. Как правило, достижимые качества поверхности и размерная точность областей, которые больше не доступны для фрезерования, дополнительно ограничены в процессе формования.

Поэтому в патенте ЕР-А-2 669 042 предложен способ изготовления резкой закрытого рабочего колеса, в котором компонент, который должен быть изготовлен (рабочее колесо), разделен на два частичных объема, которые являются прилегающими друг к другу на стыке. В этом отношении частичные объемы являются установленными так, что стык не включает в себя или не пересекает какую-либо из граничных поверхностей проходов и так, что проходы, в целом, могут быть составлены из первого частичного объема, которая позже составит полные проходы посредством способа резания, например, фрезерования. Второй частичный объем, который в этом случае является только частью верхней пластины, либо изготавливается в виде отдельного элемента, либо присоединяется к первому частичному объему после завершения проходов, либо второй частичный объем строится на первом частичном объеме посредством отложения механическим способом, например, посредством наплавки. Таким образом, стало возможным, с одной стороны, полностью получать проходы посредством изготовления резанием, и с другой стороны, позволило избегать того, чтобы стык пересекал или служил границей проходов так, чтобы возникали дефекты соединения между лопатками и верхней пластиной. Этот способ, однако, также все еще подвергается геометрически обусловленным ограничениям.

Эта проблема, описанная применительно к закрытым рабочим колесам, однако, также присутствует и в других компонентах, которые имеют внутренний проход, положение или геометрия которого таковы, что полное изготовление резанием, в частности, невозможно или нецелесообразно по геометрическим причинам. В качестве примеров здесь можно назвать закрытые статоры, диффузоры или также охлаждающие проходы, например, для охлаждающего воздуха в лопатках турбин.

Исходя из этого предшествующего уровня техники, задачей изобретения является обеспечение другого способа изготовления компонента ротационной машины, который имеет по меньшей мере один внутренний проход, при этом посредством этого способа, в частности, могут быть изготовлены такие компоненты, которые не позволяют любое полное изготовление разрезанием прохода по геометрическим причинам, причем способ должен обеспечивать высокую надежность компонента в рабочем состоянии. Кроме того, согласно изобретению должен быть обеспечен соответствующий компонент.

Объекты изобретения, удовлетворяющие этой задаче, характеризуются признаками независимых пунктов формулы изобретения соответствующей категории.

В соответствии с изобретением предусмотрен способ изготовления компонента ротационной машины, имеющего по меньшей мере один внутренний проход, который продолжается от центра до граничной поверхности компонента и является по меньшей мере частично закрытым, причем заготовка содержит граничную поверхность и верхнюю поверхность, причем осуществляют первый этап субтрактивной механической обработки, при котором путем механической обработки выполняют часть прохода, которая по меньшей мере содержит раскрыв прохода в граничную поверхность, а также вырез в верхней поверхности, после чего проход завершают путем обработки наращиванием на заготовке.

Таким образом, способ в соответствии с изобретением преимущественно сочетает субтрактивную механическую обработку, при которой материал удаляется из заготовки, с аддитивным или наращивающим изготовлением или механической обработкой, при которой материал осаждается. В этом отношении только часть прохода изготавливается обработкой резания, тогда как остальная часть прохода создается за счет обработкой наращиванием. Этой комбинацией, возможно, создать проход, имеющий по меньшей мере почти любую желаемую геометрию.

Поскольку заготовка не должна быть изготовлена в процессе технического литья, заготовка может, преимущественно, содержать кованый материал, который затем подвергается механической обработке в процессе резания. Все преимущества кованого материала сохраняются при механической обработке резанием. В этом отношении по меньшей мере раскрыв прохода в граничную поверхность компонента изготавливается в процессе резания на первом этапе субтрактивной обработки. В случае компонента ротационной машины, например, закрытого рабочего колеса, этот раскрыв или ограничивающие его стенки обычно является/являются той областью, которая подвергается наибольшим нагрузкам текучей средой в рабочем состоянии. В случае рабочего колеса насоса эта область содержит выходную кромку лопатки, которая ограничивает внутренний проход, через который протекает текучая среда. Известно, что наибольшие механические или гидродинамические нагрузки возникают на выходной кромке лопатки в рабочем состоянии на рабочем колесе насоса. Поскольку этот раскрыв прохода изготовлен в процессе резания, сохраняются все благоприятные свойства заготовки, которая содержит кованый материал. Область раскрыва, тем самым, характеризуется особенно высокой механической нагрузкой и стабильностью. Такие процессы механической обработки, как сварка, которые влекут за собой высокую подводимую теплоту в материал, которая может отрицательно влиять на свойства и на структурное состояние, могут, в частности, не распределяться на раскрыв.

Кроме того, на первом этапе субтрактивной механической обработки часть прохода изготавливается в процессе резки в виде выреза на верхней поверхности заготовки, причем эта часть соединяется с раскрывом прохода в граничной поверхности. Только часть прохода, которая начинается как выемка на верхней поверхности заготовки и продолжается до раскрыва в граничной поверхности, таким образом, завершается после окончания первого этапа субтрактивной механической обработки. В этом отношении, первый этап субтрактивной механической обработки может включать в себя либо фрезерование от граничной поверхности, либо фрезерование от верхней поверхности заготовки. Естественно, в частности, также возможно, что первый этап субтрактивной механической обработки содержит как фрезерование, так и механическую обработку резанием от верхней поверхности и фрезерование от граничной поверхности.

Как только первый этап субтрактивной механической обработки заканчивается, проход завершается посредством обработки наращиванием, и компонент приводится в его окончательную форму.

Вырез в верхней поверхности предпочтительно выполняется на первом этапе субтрактивной механической обработки так, что он продолжается до центра, в котором начинается проход. Поскольку верхняя поверхность заготовки является свободно доступной для режущего устройства, предпочтительно, уже сконфигурировать проход как вырез в верхней поверхности до его конца, расположенного в центре, на первом этапе субтрактивной механической обработки. Однако это не означает, что проход, таким образом, уже готов. Область прохода, расположенная близко к центру, в этом случае сконфигурирована только как вырез в верхней поверхности, а не как закрытый или внутренний проход. Базовая поверхность прохода и, по выбору, части его боковых ограничительных стенок образуются в результате этой режущей механической обработки, в то время как завершаются только изготовлением впоследствии путем обработки наращиванием.

В предпочтительном варианте осуществления, компонент содержит множество внутренних проходов, каждый из которых продолжается от центра до граничной поверхности, причем соседние проходы разделены разделительной стенкой, при этом соответствующая часть прохода изготавливается на первом этапе субтрактивной механической обработки каждого прохода, причем упомянутая часть, по меньшей мере, содержит раскрыв прохода в граничную поверхность и вырез в верхней поверхности, причем каждая разделительная стенка завершается только путем обработки наращиванием. В этом отношении, особенно предпочтительно, если раскрыв каждого прохода в граничную поверхность сконфигурирован на первом этапе субтрактивной механической обработки, так что раскрыв соответствующего прохода является уже сконфигурированным как покрытый или закрытый верхней поверхностью заготовки. Раскрывы, затем, представляют собой, соответственно, раскрывы на граничной поверхности, ограниченные со всех сторон.

Заготовка, предпочтительно, представляет собой твердое тело и, в частности, вращательно-симметричное тело, то есть заготовка не имеет внутренних полостей. Однако, предпочтительно, чтобы цилиндрическое осевое и непрерывное отверстие было предусмотрено в центре заготовки и служило, например, для закрепления готового компонента на валу, например, к приводному валу насоса. То есть верхняя поверхность заготовки, предпочтительно, имеет самое большее одно центральное отверстие перед первым этапом субтрактивной механической обработки, которое расположено радиально внутренне таким образом, что каждое начало прохода, расположенное в центре, отделено от центрального отверстия кольцевым телом в готовом состоянии компонента.

В соответствии с особенно предпочтительным вариантом осуществления, первый этап субтрактивной механической обработки выполняется таким образом, что верхняя поверхность заготовки имеет прилегающую кольцеобразную область после ее завершения, которая является смежной с граничной поверхностью, и которая покрывает все раскрывы таким образом, что все раскрывы уже сконфигурированы как закрытые части соответствующих проходов. Это означает, что все раскрывы проходов и стенки, соответственно, ограничивающие их, уже изготовлены в конечной форме компонента, который должен быть изготовлен на первом этапе субтрактивной механической обработки. Это имеет то преимущество, что те области раскрыва проходов, которые подвергаются воздействию самых высоких нагрузок в рабочем состоянии, имеют особенно высокую несущую способность и, следовательно, также высокую надежность в эксплуатации, поскольку эти области раскрывов выполнены чисто процессом резания и не подвергаются воздействию высокой подводимой теплоты в процессе обработки, например, вызванном сваркой, термонагнетанием или другими способами.

Обработка наращиванием предпочтительно имеет послойный характер. В этом отношении, возможно, что каждый слой ориентирован перпендикулярно осевому направлению. Естественно, также, возможно, наносить слои в других ориентациях, то есть таким образом, чтобы соответствующая нормаль поверхности слоя была выровнена наклонно к осевому направлению. Это означает, что аддитивное наращивание на заготовке происходит после завершения первого этапа субтрактивной механической обработки путем последовательного нанесения слоев материала до тех пор, пока компонент не будет завершен. Нанесение слоев происходит в предпочтительном варианте так, что отдельные слои являются вращательно-симметричными. Также, в частности, возможным, является, когда слои ориентированы перпендикулярно к осевому направлению, но также и нанесение слоя, в котором отдельные слои ориентированы наклонно в осевом направлении.

Дополнительная предпочтительная мера включает в себя обработку наращиванием, которая содержит множество этапов аддитивной механической обработки для последовательного наращивания компонента.

Особенно предпочтительным является, если между этапами аддитивной механической обработки выполняют по меньшей мере один дополнительный этап субтрактивной механической обработки. Структура, наращенная на предыдущем этапе аддитивной механической обработки, может быть, затем обработана, например, путем фрезерования, шлифовки или полирования на этом дополнительном этапе субтрактивной механической обработки. Посредством этой меры может быть достигнута оптимизация поверхности или особенно точная геометрия.

Особенно предпочтительным является, чтобы соответствующий этап дополнительной субтрактивной механической обработки выполнялся между двумя этапами аддитивной механической обработки. Это означает, что этапы аддитивной механической обработки и дополнительные этапы субтрактивной механической обработки выполняются попеременно. Это позволяет получить особенно высокую точность и качество поверхности компонента.

Сегодня известны устройства для механической обработки, с помощью которых могут выполняться как аддитивные процессы обработки, например наращивание лазерной наплавкой, так и субтрактивные процессы обработки, например, фрезерование или шлифование. Такие устройства, например, имеют различные обрабатывающие головки, которые могут быть автоматически заменены, например, с одной обрабатывающей головки, сконфигурированной для наращивания лазерной сваркой, в то время как другая обрабатывающая головка сконфигурирована для фрезерования. Именно такое обрабатывающее устройство обеспечивает быстрое и беспроблемное изменение между субтрактивным и аддитивным процессами механической обработки без повторного закрепления или переноса на другую станцию механической обработки обрабатываемой детали для этой цели. Это позволяет производить особенно быстрое, недорогое и высококачественное изготовление компонентов, которые изготавливаются очень точным образом.

Еще одна предпочтительная мера содержит компонент, который наращивает элемент за элементом после первого этапа субтрактивной механической обработки, при этом сначала, предпочтительно, завершается только каждая разделительная стенка. Таким образом, все разделительные стенки, например, сначала полностью наращиваются между проходами после окончания первого этапа субтрактивной механической обработки, а все еще отсутствующие части наращиваются только впоследствии, например, те части, которые превращают проходы в закрытые проходы.

Это особенно предпочтительно с точки зрения технологического процесса, если наращивание производится с помощью лазера.

Применениями, которые имеют особое значение для практики, являются, когда компонент сконфигурирован в качестве рабочего колеса как статора или как диффузора ротационной машины, в частности насоса, турбины, компрессора, компактора или расширителя.

Кроме того, изобретением предусмотрен компонент ротационной машины, который изготавливается в соответствии со способом согласно изобретению.

В соответствии с предпочтительным вариантом осуществления, каждая разделительная стенка сконфигурирована в качестве лопатки.

Применениями, которые имеют особое значение для практики, являются, когда компонент сконфигурирован в качестве рабочего колеса как статора или как диффузора ротационной машины, в частности насоса, турбины, компрессора, компактора или расширителя.

Дополнительные предпочтительные меры и варианты осуществления изобретения вытекают из зависимых пунктов формулы изобретения.

Изобретение будет разъяснено более подробно в последующем, обращаясь к вариантам осуществления и чертежам. На чертежах представлены:

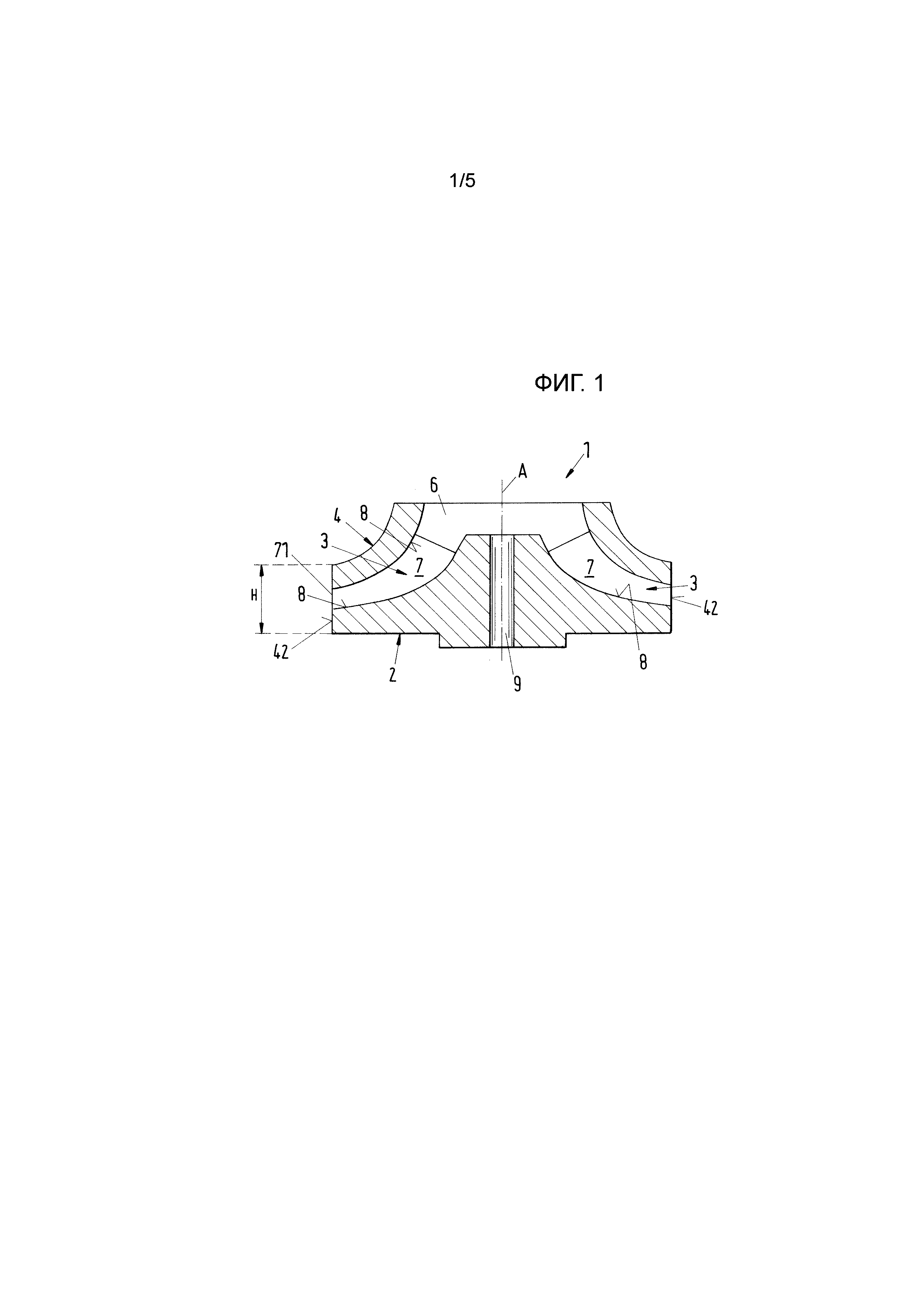

Фиг.1: изображение осевого сечения варианта осуществления закрытого рабочего колеса;

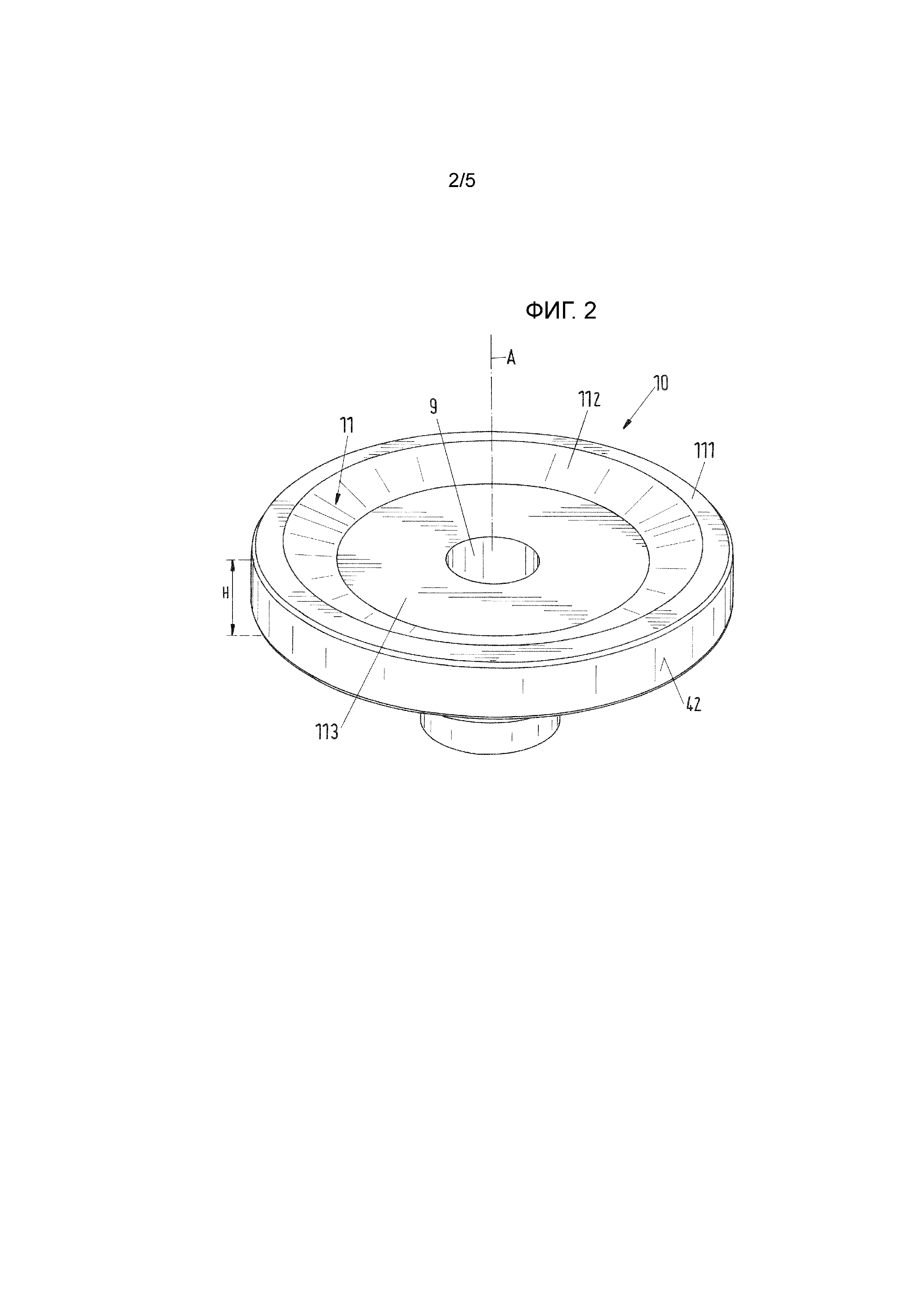

Фиг.2: изображение в перспективе варианта осуществления заготовки для выполнения варианта осуществления способа в соответствии с изобретением;

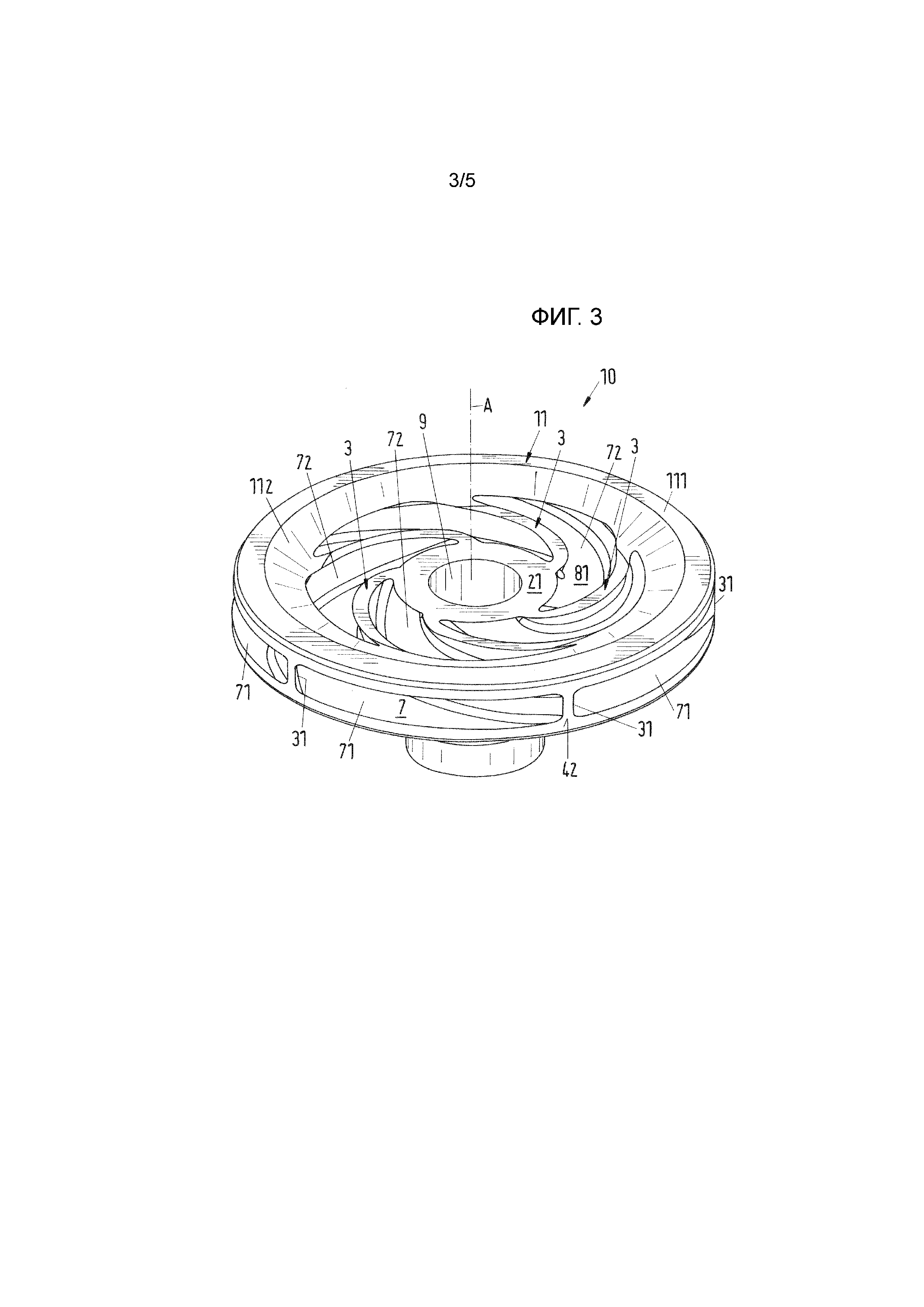

Фиг.3: изображение в перспективе заготовки по фиг.1 после окончания первого этапа субтрактивной механической обработки;

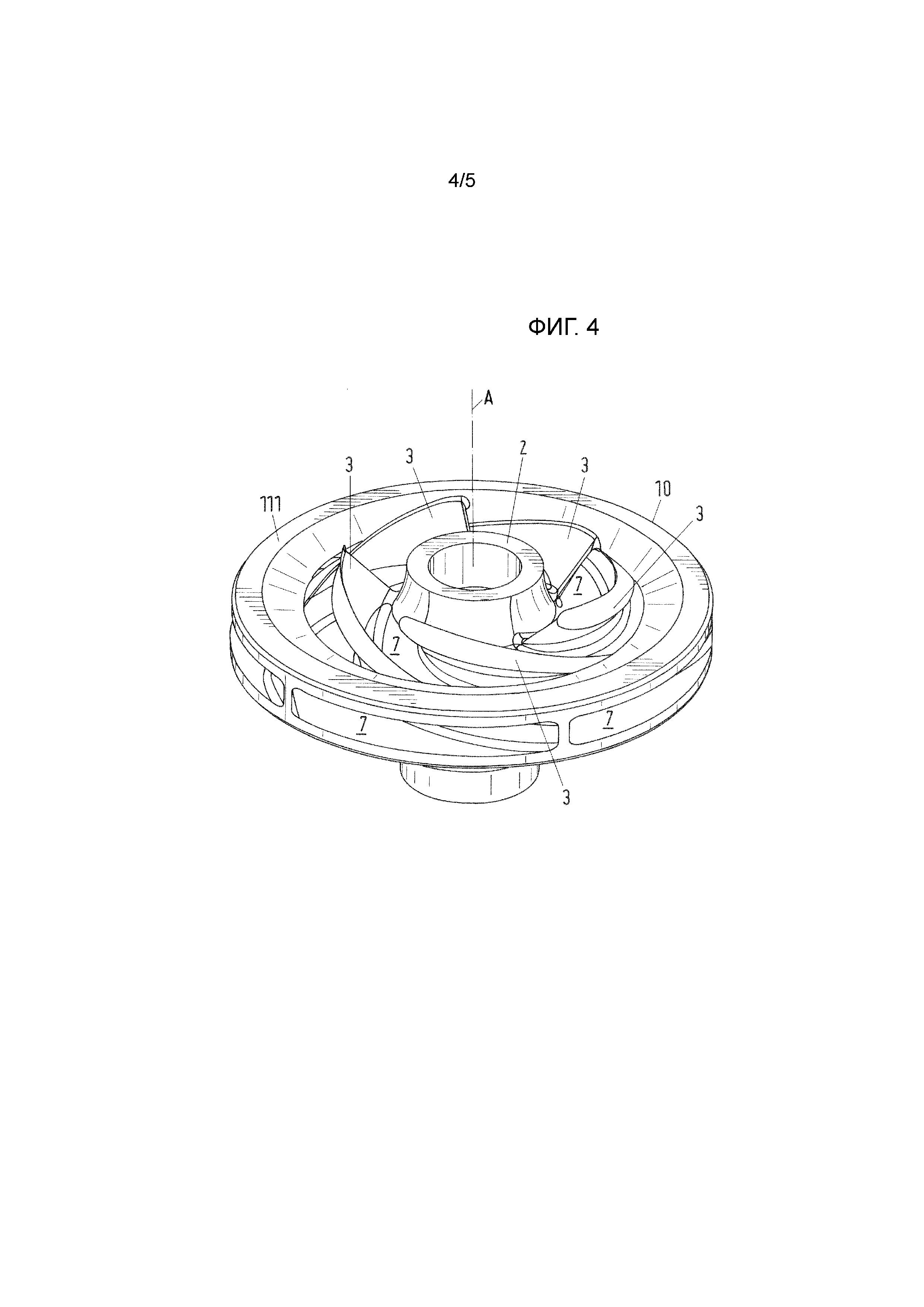

Фиг.4: изображение в перспективе промежуточного состояния во время процесса наращивания; и

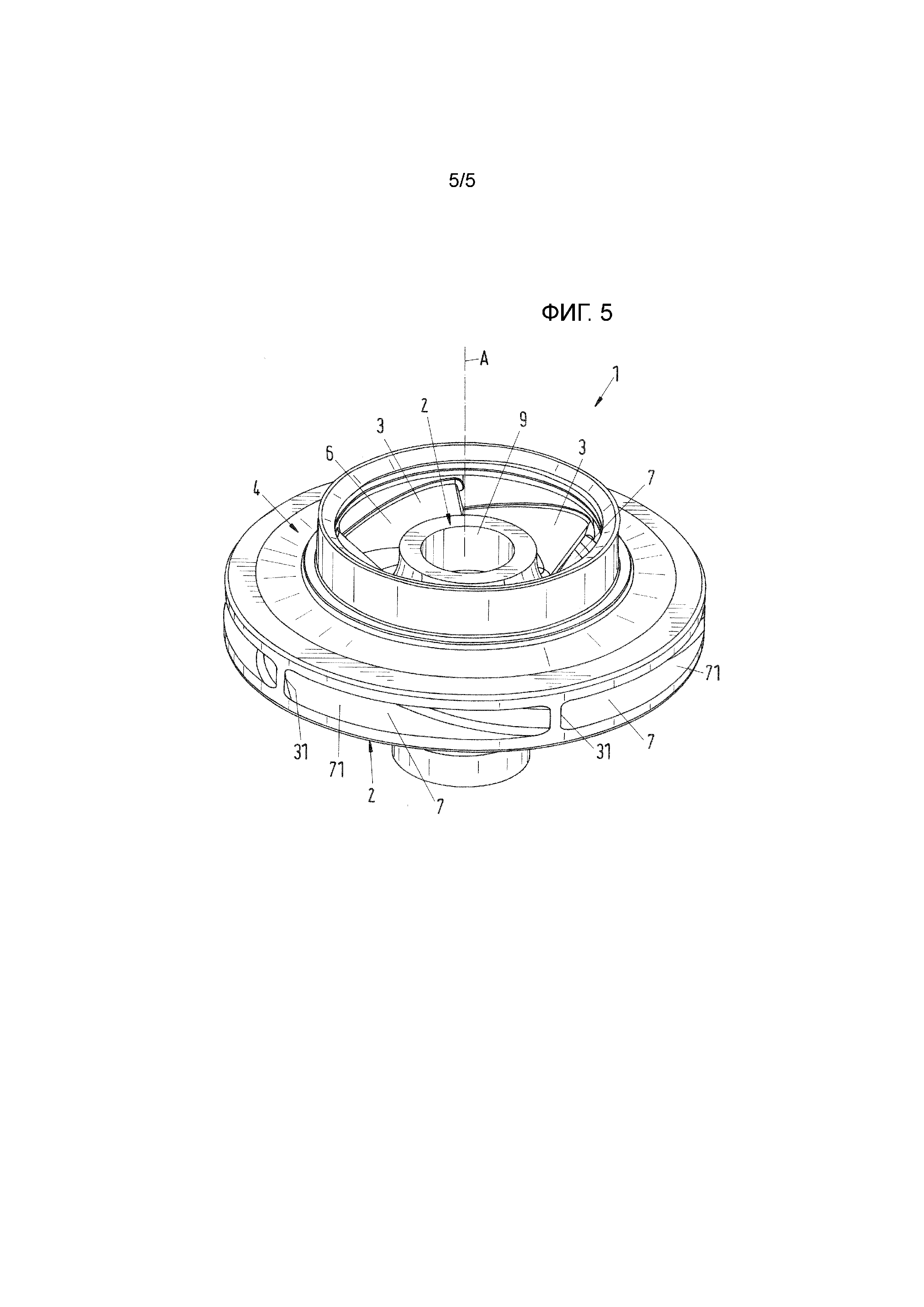

Фиг.5: изображение в перспективе готового компонента, который изготовлен из заготовки в соответствии с фиг.1 и фиг.2.

Способ в соответствии с изобретением служит для изготовления компонента ротационной машины, причем компонент имеет по меньшей мере один внутренний проход, который продолжается от центра до граничной поверхности компонента и является по меньшей мере частично закрытым. В этом отношении закрытый проход означает проход, который полностью закрыт, за исключением входа или выхода, то есть, выполнен в виде трубчатого элемента, то есть проход ограничен всюду одной или несколькими стенками, перпендикулярными к его главному направлению потока. В отличие от этого, открытый проход означает тот, который не ограничен стенкой, но является открытым в направлении, перпендикулярном к его основному направлению потока, то есть в направлении, перпендикулярном его продольной протяженности. Например, проход, имеющий U-образную или V-образную стенку, является, таким образом, открытым проходом. Если открытая сторона U-образного участка или V-образного участка должны быть покрыты верхней частью, проход будет закрытым проходом.

Частично закрытый проход тогда означает тот, который сконфигурирован частично как закрытый проход и частично как открытый проход.

В нижеследующем описании изобретения ссылка сделана к типовому характерному примеру, важному для практики, в котором компонент является закрытым или покрытым рабочим колесом (ротором) турбомашины, т.е. насоса. Для лучшего понимания на фиг.1 представлен осевой разрез варианта осуществления закрытого рабочего колеса, которое представлено, в целом, ссылочной позицией 1, и которое может быть изготовлено посредством способа в соответствии с изобретением.

В рабочем состоянии, рабочее колесо вращается вокруг оси вращения, которая фиксирует осевое направление А. Направление, перпендикулярное этому осевому направлению А, называется радиальным направлением. Фиг.1 представляет рабочее колесо 1 в разрезном изображении вдоль осевого направления А. Рабочее колесо 1 содержит в некотором смысле широко известную пластину 2 ступицы, посредством которой рабочее колесо 1 обычно устанавливается или закрепляется на оси или валу (не показан), а также множество лопаток 3, которые расположены на пластине 2 ступицы, и верхнюю пластину 4, которая, по меньшей мере, частично покрывает лопатки 3 на их стороне или крае, удаленном от пластины 2 ступицы. В этом отношении верхняя пластина 4 продолжается выше, чем пластина 2 ступицы, в соответствии с изображением (фиг.1) относительно осевого направления А. Таким образом, над лопатками 3 образовано внутреннее пространство 6, в соответствии с изображением, которое ограничено верхней пластиной 4 в отношении радиального направления. Это внутреннее пространство 6 представляет собой входное отверстие, через которое текучая среда течет на рабочее колесо 1 в рабочем состоянии. Соответствующий внутренний проход 7, который сконфигурирован как, по меньшей мере, частично закрытый проход 7, и который здесь сконфигурирован как закрытый проход, присутствует между двумя смежными лопатками 3 и, соответственно, продолжается от центра, который образован внутренним пространством 6 до граничной поверхности 42 рабочего колеса 1. Граничная поверхность 42 представляет собой радиально внешнюю поверхность рабочего колеса 1, которая продолжается параллельно осевому направлению А, то есть поверхность, которая ограничивает рабочее колесо в радиальном направлении. Граничная поверхность 42 содержит радиально внешние поверхности верхней пластины 4 и пластины 2 ступицы, а также радиально внешние концевые кромки лопаток 3, которые называются выходными кромками 31 (смотри Фиг.3).

Естественно, также возможно, в зависимости от варианта осуществления компонента, что концевые кромки лопаток 3 установлены назад относительно радиального направления, то есть не расположены на граничной поверхности 42. Верхняя пластина 4 и/или пластина 2 ступицы затем выступают за лопатки 3 или за концевые кромки лопаток 3 относительно радиального направления. Такой вариант осуществления, в частности, также возможен с рабочим колесом турбины, в котором внешние концевые кромки лопаток 3 обычно представляют входные кромки.

Таким образом, каждый из замкнутых проходов 7 окружен граничной поверхностью 8, которая соответственно составлена из взаимно обращенных друг к другу поверхностей двух соседних лопаток 3, а также из промежуточных поверхностей сегментов взаимно обращенных поверхностей пластины 2 ступицы и верхней пластины 4. Таким образом, лопатки 3 образуют разделительную стенку между двумя соседними внутренними проходами 7. Каждый проход 7 содержит раскрыв 71, которым он открывается в граничную поверхность 42. Раскрывы 71, смежные в периферийном направлении, каждый отделены друг от друга выходной кромкой 31.

Рабочее колесо 1 дополнительно имеет центральное осевое отверстие 9, которое служит для приема вала или оси, на которой может быть установлено рабочее колесо 1.

Вариант осуществления способа в соответствии с изобретением будет объяснен более подробно ниже со ссылкой к фигурам 2-4. Заготовка сначала предусмотрена согласно способу в соответствии с изобретением. Фиг.2 представляет изображение в перспективе варианта осуществления такой заготовки, которая обозначена в целом ссылочной позицией 10. Заготовка 10 содержит граничную поверхность 42, а также верхнюю поверхность 11, которая ограничивает заготовку 10 в осевом направлении А.

Заготовка, в частности, предпочтительно, содержит кованый материал, который может быть металлом или металлическим сплавом. Таким образом, например, сталь в своих известных вариантах осуществления является подходящей, или алюминий, титан, никель, сплав на основе никеля или кобальта или цветной металл. Естественно, также возможны другие кованые материалы, например литой материал, пластмасса или композитный материал, или другой материал, подходящий для резки.

Заготовка 10 выполнена в виде твердого тела, то есть, в частности, без внутренних полостей - кроме, возможно, уже существующего центрального осевого отверстия 9. Заготовка 10 в этом отношении изготавливается или подвергается механической обработке таким образом, что она уже содержит часть пластины 2 ступицы, а также часть верхней пластины 4, причем каждая из этих частей сконфигурирована, кроме проходов, в их желаемой конечной форме или, по меньшей мере, по существу, в их конечной форме. «По существу» в этом контексте означает, что последующая обработка может, естественно, по-прежнему выполняться в более поздний момент времени, такая как полировка, шлифовка или т.п., но существенная форма уже завершена в заготовке 10.

То же самое относится и к граничной поверхности 42. Она также уже находится в своей конечной форме или, по существу, в ее конечной форме, кроме раскрывов 71 проходов 7. Это, в частности, означает, что величина H граничной поверхности 42 в осевом направлении A уже является той, которую имеет завершенный компонент. Верхняя поверхность 11 может быть сконфигурирована в виде плоской круговой поверхности, которая ориентирована перпендикулярно осевому направлению А и которая, по желанию, имеет центральное отверстие, которое образовано центральным осевым отверстием 9.

Однако в варианте осуществления, описанном здесь, верхняя поверхность 11 не сконфигурирована как плоская поверхность. Верхняя поверхность 11 содержит кольцеобразную область 111, которая расположена внешне относительно радиального направления, то есть прилегающей к граничной поверхности 42, и которая, предпочтительно, ориентирована перпендикулярно к осевому направлению А. Область 112 с конической формой поверхности примыкает к кольцеобразной области 111 радиально внутрь и образует направленный внутрь конус. Область 113 кругового центрального кольца примыкает к области 112 поверхности конической формы в радиальном направлении внутрь расположенным образом, окружает центральное осевое отверстие 9 коаксиально, и также ориентирована перпендикулярно осевому направлению А. Это означает, что кольцеобразная область 111 и центральная кольцевая область 113 являются коаксиальными, с центральной кольцевой областью 113, находящейся ниже относительно осевого направления А в соответствии с изображением, чем кольцеобразная область 111, и соединена с ней через область 112 поверхности конической формы. Таким образом, заготовка 10 имеет углубление на своей общей верхней поверхности 11.

Естественно также, возможно, что кольцеобразная область 111 или центральная кольцевая область 113 не ориентированы перпендикулярно к осевому направлению. Это может быть предпочтительным, например, при изготовлении полу осевых рабочих колес.

Помимо центрального отверстия, верхняя поверхность 11 сконфигурирована в виде непрерывной поверхности, которая не имеет дополнительных отверстий. Радиально внешне расположенная кольцеобразная область 111, предпочтительно, образует часть верхней пластины 4 готового компонента 1.

Заготовка 10, как также показано на фиг.2, особенно предпочтительно выполнена вращательно-симметричной относительно осевого направления А.

Первый этап субтрактивной механической обработки теперь выполняется на этой заготовке 10 и поясняется ниже. Фиг.3 представляет изображение в перспективе заготовки 10 после окончания первого этапа субтрактивной механической обработки. Первый этап субтрактивной механической обработки выполняется посредством обработки резанием.

Этап субтрактивной механической обработки в этом отношении означает, что материал снимается или удаляется из обрабатываемой детали - здесь заготовки 10 - на таком этапе механической обработки. Обработка резанием, как правило, обычно означает обработку, при котором избыточный материал срезается с заготовки 10 или с обрабатываемой детали в виде стружки для достижения желаемой геометрической формы. Процессами обработки резанием являются, например, фрезерование, токарная обработка, сверление, строгание, опиливание, шлифовка, хонингование или притирка, при этом названы лишь несколько примеров.

Первый этап субтрактивной механической обработки, предпочтительно, содержит фрезерование посредством режущего устройства, которое, например, содержит управляемый компьютером фрезерный инструмент. Режущее устройство, особенно предпочтительно, сконфигурировано в виде по меньшей мере пяти-осевого фрезерного станка, с помощью которого требуемая геометрическая форма получается из заготовки 10. Обычно, фрезерный инструмент направляется манипулятором, причем направление осуществляется с помощью компьютера.

На первом этапе субтрактивной механической обработки изготавливается часть каждого прохода 7, которая, по меньшей мере, содержит раскрыв 71 прохода 7 в граничную поверхность 42, а также вырез 72 в верхней поверхности 11 заготовки. Как представлено на фиг.3, область раскрыва 71 прохода 7 в этом отношении сконфигурирована как участок закрытого прохода. Раскрывы 71 каждый фрезеруется в граничной поверхности 42, при этом соседние раскрывы 71 отделены друг от друга выходной кромкой 31. Расположенная радиально наружу кольцеобразная область 111 верхней поверхности 11 заготовки 10 в этом отношении покрывает каждый из раскрывов 71 проходов 7 так, что все проходы 7 являются закрытыми кольцеобразной областью 111. Это означает, что после завершения первого этапа субтрактивной механической обработки (смотри Фиг.3), верхняя поверхность 11 заготовки 10 содержит кольцеобразный участок 111, который является прилегающим к граничной поверхности 42 и сконфигурирован в виде кольцеобразной непрерывной поверхности, которая не имеет отверстия, то есть является непрерывной по отношению к периферийному направлению, и которая покрывает все раскрывы 71 проходов 7.

Вырезы 72, которые выполнены в верхней поверхности 11 заготовки, то есть в центральной кольцевой области 113 и в области 112 поверхности конической формы в описанном здесь варианте осуществления, образуют еще открытые области прохода проходов 7, которые впоследствии еще должны быть завершены после этого первого этапа субтрактивной механической обработки. Каждый вырез 72 фрезеруется так, что его базовая поверхность 81 уже имеет, по существу, окончательную форму для прохода 7, которая, в частности, также уже содержит геометрический размер соответствующего прохода 7.

Каждый вырез 72, предпочтительно, выполняется на первом этапе субтрактивной механической обработки таким образом, что он продолжается до центра, в данном случае к внутреннему пространству 6, где начинается проход 7. Каждый вырез 72 начинается радиально внутрь расположенным образом, отделенным от центрального отверстия, которое образовано из центрального осевого отверстия 9, то есть ни один из вырезов 72 не соединен с этим отверстием или не открывается в это отверстие. Каждое начало прохода 7, расположенное в центре, - в данном случае внутреннем пространстве 6, - является, таким образом, отделенным от центрального отверстия 9 посредством кольцевого тела 21. В завершенном состоянии, это кольцевое тело 21 образует часть пластины 2 ступицы.

Вырезы 72 и раскрывы 71 фрезеруются на первом этапе механической обработки так, что они соединены друг с другом, то есть каждый вырез 72 объединяется в область, которая содержит соответствующий раскрыв 71 соответствующего прохода 7.

После завершения первого этапа субтрактивной механической обработки (смотри Фиг.3), заготовка 10, следовательно, имеет следующую форму: Раскрыв 71 каждого прохода 7 уже сконфигурирован, по меньшей мере, по существу, в форме готового компонента 1 на граничной поверхности 42 и покрыт кольцеобразной областью 111 верхней поверхности 11 заготовки 10. Соответствующий проход 7 продолжается от соответствующего раскрыва 71 во внутреннюю часть заготовки 10 и объединяется с соответствующим вырезом 72, который открыт сверху в соответствии с иллюстрацией (фиг.3), и который продолжается до начала соответствующего прохода 7, расположенного в центре, с базовой поверхностью 81 каждого выреза 72 уже, по меньшей мере, по существу, имеющей конфигурацию базовой поверхности готового прохода 7. В то время как проходы 7, таким образом, уже находятся в их окончательной форме или, по меньшей мере, по существу, в их окончательной форме в области их раскрывов 71, радиально внутрь расположенная область каждого прохода 7, которая содержит открытый вверх вырез 72, является еще не завершенной в ее окончательной форме.

То же самое относится и к стенкам 3, которые позже образуют лопатки 3 рабочего колеса 1, и каждая из которых отделяет два соседних прохода 7 друг от друга. В области граничной поверхности 42 каждая разделительная стенка 3 уже имеет свою окончательную форму или, по меньшей мере, по существу, имеет окончательную форму, то есть выходная кромка 31 каждой разделительной стенки 3, в частности, уже завершена и, по меньшей мере, по существу, присутствует в ее окончательной конфигурации. В расположенной радиально внутрь области заготовки 10, разделительные стенки 3, каждая только частично присутствует; поэтому они являются еще не законченными и, в частности, еще не достигли своей окончательной высоты относительно осевого направления А.

Понятно, что первый этап субтрактивной механической обработки может включать как фрезерование, начиная с верхней поверхности 11, так и фрезерование, начиная с граничной поверхности 42. В этом отношении для многих применений предпочтительно, если вырезы 72 фрезеруются, начиная с верхней поверхности 11, и если раскрывы 71 фрезеруются, начиная с граничной поверхности 42. В зависимости от компонента 1, естественно, также возможно, чтобы механическая обработка выполнялась только на первом этапе субтрактивной механической обработки, начиная с верхней поверхности 11, или только начиная с граничной поверхности 42 фрезерованием или срезанием.

Конкретное преимущество описанного здесь варианта осуществления охватывает, в частности, область раскрывов 71, имеющих выходные кромки 31, расположенные между ними, и кольцеобразной областью 111, которая покрывает раскрывы 71, и которая является частью верхней пластины 4, уже находящихся в их окончательной Форме или, по меньшей мере, по существу, в их окончательной форме после первого этапа субтрактивной механической обработки. В частности, выходные кромки 31 и, в частности, стык между выходными кромками 31 и верхней пластиной 4, являются критическими областями, в которых наибольшие нагрузки возникают в рабочем состоянии, и где трещинообразования, разрушения или другие неблагоприятные изнашивающие или усталостные явления, наиболее вероятно, происходят. Поскольку эти критические области могут быть изготовлены с помощью процессов обработки резанием, по способу в соответствии с изобретением, они могут быть изготовлены с чрезвычайно высокой точностью, с одной стороны, а такие способы производства, которые обеспечивают очень высокое подводимое тепло в материал, например сварку или процессы соединения, посредством которых элементы постоянно соединяются, можно полностью исключить в этих критических областях, с другой стороны. Эти способы с высоким подводимым теплом могут, как следствие, приводить к дефектам соединения или нежелательным изменениям в структурных условиях, которые оказывают отрицательное влияние на нагрузочную способность компонента.

Дополнительным преимуществом исключительно процесса резания является то, что в заготовке 10 из кованого материала сохраняются все положительные свойства кованого материала.

После завершения первого этапа субтрактивной механической обработки (смотри фиг.3), еще отсутствующие части компонента 1 изготавливаются путем обработки наращиванием, и компонент 1 приводится в его окончательную форму. Фиг.5 представляет изображение в перспективе законченного компонента 1, то есть здесь закрытого рабочего колеса 1.

Обработка наращиванием содержит один или несколько этапов аддитивной механической обработки. Этап аддитивной механической обработки или аддитивной технологии получения, который также называется генеративной технологией получения, в этом отношении означает этап механической обработки, при котором материал наносится или осаждается на обрабатываемую деталь, то есть здесь заготовку 10. Желаемые структуры, как правило, генерируются, например, путем наращивания на обрабатываемую деталь при аддитивной технологии получения из бесформенного материала, например жидкостей или порошков, или также из материала нейтральной формы, например ленточного или проволочного материала, посредством химических и/или физических процессов. Способы аддитивной обработки для металлических материалов являются широко известными, например, наплавка процессом сварки, в частности с использованием инертного газа, такие как сварка вольфрамовым инертным газом (TIG), или лазерная наплавка, или плазменные процессы, или селективное лазерное плавление (SLM).

После того как первый этап субтрактивной механической обработки был закончен, все еще отсутствующие области компонента 1, которые являются, в частности, частями разделительных стенок 3, частями крышки для закрытия проходов 7, - то есть в варианте осуществления, описанном здесь, частями верхней пластины 4 и частями пластины 2 ступицы, - генерируются в процессе наращивания.

Еще недостающая область разделительных стенок 3 (лопаток 3) и недостающие области верхней пластины 4 и пластины 2 ступицы, например, генерируются посредством селективного лазерного плавления. В этом способе, широко известном, обрабатываемый материал наносится на заготовку 10 в виде тонкой пленки порошка. Порошкообразный материал расплавляется на определенном месте полностью посредством лазерного излучения и образует твердую материальную пленку после ее затвердевания. Затем заготовку 10 опускают на величину толщины слоя, и материал снова наносится в виде порошка, который затем снова локально расплавляется посредством лазерного излучения. Этот цикл повторяется так долго, пока компонент 1 не будет завершен. Вполне возможно, что последующая механическая обработка, такая как шлифовка, полировка или т.п., в дальнейшем может иметь место.

В другом предпочтительном варианте осуществления, все еще недостающие части создаются при обработке наращиванием посредством наращивания лазерной сваркой. Способ наращивания лазерной сваркой при его различных вариантах является достаточно известным специалистам в данной области техники, и поэтому здесь не требует объяснения.

В этом отношении, возможно, осуществлять обработку наращиванием послойным образом и, в частности, при использовании вращательно-симметричной конфигурации заготовки 10.

Другим подобным предпочтительным вариантом осуществления является наращивание компонента 1 элемент за элементом при обработке наращиванием, то есть отдельные элементы компонента 1, такие как разделительные стенки 3 или крышки проходов 7, наращиваются последовательно, в том смысле, что первый элемент, например разделительные стенки, полностью наращиваются до своего конечного состояния, а затем следующий элемент полностью наращивается. Этот процесс повторяется так долго, пока компонент не будет завершен.

Кроме того, возможно, что отдельные элементы компонента 1 не полностью наращиваются, а лишь частично, то есть сначала наращивается одна часть разделительных стенок 3, затем часть крышек проходов 7, затем снова часть разделительных стенок 3 и т.д. В этом отношении, дополнительный этап субтрактивной механической обработки может быть, предпочтительно, выполнен после частичного наращивания.

Фиг.4 представляет, в качестве примера, изображение в перспективе промежуточного состояния такой обработки наращиванием, при котором компонент 1 наращивается элемент за элементом. В этом примере, после завершения первого этапа субтрактивной механической обработки все еще отсутствующие области разделительных стенок 3, то есть здесь лопаток 3 рабочего колеса 1, сначала наращиваются. Фиг.4 представляет рабочее колесо 1 в промежуточном состоянии обработки наращиванием, в котором лопатки 3, то есть разделительные стенки 3 между соседними проходами 7, а также пластина 2 ступицы являются точно полностью наращенными, то есть в их окончательной Форме. Впоследствии, еще недостающая область верхней пластины 4 затем наращивается посредством обработки наращиванием, для того, чтобы, таким образом, завершить рабочее колесо 1. Это готовое рабочее колесо 1 представлено на фиг.5.

Как уже упоминалось, в соответствии с предпочтительным вариантом осуществления, обработка наращиванием может содержать множество этапов аддитивной механической обработки для последовательного наращивания компонента 1. В частности, предпочтительным является в этом отношении, если между этапами аддитивной механической обработки выполняется по меньшей мере один дополнительный этап субтрактивной механической обработки.

На таком дополнительном этапе субтрактивной механической обработки отклонения от требуемой геометрии, которые возникли на предыдущем этапе аддитивной механической обработки, могут, например, быть компенсированы обработкой резанием. Таким образом, фрезерные или шлифовальные работы могут выполняться на этом дополнительном этапе субтрактивной механической обработки для удаления такого материала, которого слишком много было осаждено на этапе аддитивной механической обработки, или для выравнивания, шлифовки или аналогичной обработки переходов между соседними слоями.

Особенно предпочтительно, если соответствующий дополнительный этап субтрактивной механической обработки выполняется между двумя этапами аддитивной механической обработки, то есть этапы аддитивной механической обработки и дополнительные этапы субтрактивной механической обработки выполняются попеременно или поочередно. При этом может быть обеспечено особенно высокое качество и точность компонента 1.

Сегодня известны современные инструменты для механической обработки, с помощью которых как этапы субтрактивной механической обработки, так и этапы аддитивной механической обработки могут выполняться в одной и той же камере для механической обработки без необходимости при этом перезакреплять заготовку 10 или компонент 1 или переносить ее в другой держатель. Заготовка 10 только зажимается в держатель один раз и затем может быть выборочно или альтернативно подвергнута субтрактивной или аддитивной механической обработке. Такие обрабатывающие инструменты содержат множество обрабатывающих головок для этой цели, из которых, по меньшей мере, одна сконфигурирована для субтрактивной обработки, то есть, например, как фрезерный инструмент и, по меньшей мере, одна сконфигурирован для аддитивной обработки, то есть, например, как аппарат для наращивания лазерной сваркой. После окончания, например, этапа аддитивной механической обработки, инструмент механической обработки самостоятельно изменяет обрабатывающую головку и может впоследствии выполнять этап субтрактивной механической обработки, и наоборот. Таким образом, становится возможным особенно быстрое и высокоточное изготовление компонента 1.

Хотя изобретение было объяснено применительно к изготовлению рабочего колеса 1, изобретение, естественно, не ограничивается такими компонентами 1 или их изготовлением, но вполне подходит для множества других компонентов 1, в частности для тех компонентов 1, в которых предусмотрен, по меньшей мере, один внутренний проход 7, геометрия которого не позволяет его обрабатывать резанием или субтрактивным способом из заготовки 10 с оправданным усилием.

Компонент 1 также может, в частности, быть выполнен в виде статора или диффузора ротационной машины, причем ротационная машина, в частности, является насосом или турбиной, или компрессором, или компактором, или расширителем.

Внутренний проход может, например, также представлять собой охлаждающий проход, например, в лопатке турбины, например, проход для охлаждающего воздуха.

Реферат

Группа изобретений касается способа изготовления компонента ротационной машины и самого компонента(1), имеющего по меньшей мере один внутренний проход (7), который продолжается от центра (6) до граничной поверхности (42) компонента и является по меньшей мере частично закрытым. Согласно способу предусматривают заготовку, которая содержит граничную поверхность (42) и верхнюю поверхность. Выполняют первый этап субтрактивной механической обработки, при котором путем механической обработки выполняют часть прохода (7), которая по меньшей мере содержит раскрыв (71) прохода (7) в граничную поверхность (42). Также выполняют вырез в верхней поверхности, после чего проход (7) завершают путем обработки наращиванием на заготовке. Изобретения направлены на создание компонента способом, обеспечивающим его надежность в рабочем состоянии. 2 н. и 13 з.п. ф-лы. 5 ил.

Комментарии