Сорбенты на основе осажденного диоксида кремния - RU2568712C1

Код документа: RU2568712C1

Описание

Заявление о финансируемом из федерального бюджета исследовании и разработке

Данное изобретение было выполнено при поддержке правительства в рамках Контракта № W9132T-09-C-0046, предоставленного Научно-исследовательской лабораторией по строительству (Construction Engineering Research Laboratory) Центра инженерных исследований и разработок (Engineer Research Development Center) ("ERDC-CERL"). Правительство США может обладать определенными правами на данное изобретение.

Перекрестная ссылка на родственные заявки

По данной заявке испрашивается приоритет на основании предварительной заявки на патент США №61/555508, поданной 4 ноября 2011 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к сорбентам на основе диоксида кремния, применимым в фильтрационных и адсорбционных мембранах, а также в процессах очистки текучих сред.

Уровень техники

Доступность чистой и пригодной для питья воды является проблемой во всем мире, особенно в развивающихся странах. Поиск низкозатратных эффективных фильтрационных материалов и способов продолжается. Особенно желательны фильтрационные материалы, обладающие способностью удалять и макроскопические, и молекулярные загрязнители, включая те, которые могут удалять как гидрофильные, так и гидрофобные загрязнители при низкой стоимости и высокой скорости истечения.

Было бы желательно разработать новые сорбенты, пригодные для использования в жидких или газообразных потоках, которые предназначены для удаления загрязнителей при помощи как хемосорбции, так и физической адсорбции.

Раскрытие изобретения

Настоящее изобретение относится к материалу для разделения, содержащему осажденный диоксид кремния, высушенный во вращающейся или распылительной сушилке. Диоксид кремния имеет площадь Ρ поверхности пор, при которой log10 Ρ>2,2, и отношение площади поверхности по BET к площади поверхности по СТАВ, измеренное до какого-либо модифицирования поверхности диоксида кремния, составляющее по меньшей мере 1,0.

Настоящее изобретение также относится к способу отделения взвешенных или растворенных веществ от потока текучей среды, включающему контактирование указанного потока с материалом для разделения, описанным выше.

Осуществление изобретения

Все числа, выражающие количества ингредиентов, условия реакции и так далее, используемые в описании и формуле изобретения, следует воспринимать как преобразованные во всех случаях термином «около», за исключением любых примеров осуществления или случаев, где указано иное. Соответственно, если не указано обратного, численные параметры, приведенные в следующем ниже описании и прилагаемой формуле изобретения, являются приближениями, которые могут варьироваться в зависимости от желаемых свойств, подлежащих достижению с использованием настоящего изобретения. В самой малой мере, а не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый численный параметр по меньшей мере следует истолковывать ввиду количества приведенных значащих цифр и с применением обычных методов округления.

Несмотря на то, что численные диапазоны и параметры, описывающие широкий объем изобретения, являются приближениями, численные значения, изложенные в конкретных примерах, приведены по возможности точно. Однако любые численные значения заключают в своей основе определенные ошибки, необходимым образом обусловленные стандартным отклонением, обнаруживаемым в их соответствующих проверочных измерениях.

Кроме того, следует понимать, что любой численный диапазон, упомянутый в настоящем документе, предназначен для охвата всех поддиапазонов, включенных в него. Например, диапазон «от 1 до 10» предназначен для охвата всех поддиапазонов от указанного минимального значения, равного 1, до указанного максимального значения, равного 10, (и включая упомянутые значения), то есть, заключает в себе минимальное значение, равное 1 или больше, и максимальное значение, равное 10 или меньше.

Используемое в данном описании и прилагаемой формуле изобретения артикли единственное число существительных охватывает множественное число указанных объектов, если явно и недвусмысленно не ограничивается единственным числом указанных объектов.

Подразумевается, что каждый из различных вариантов осуществления и примеров настоящего изобретения, представленных в настоящем документе, является неограничивающим по отношению к объему изобретения.

Используемые в следующем ниже описании и формуле изобретения, следующие далее термины имеют значения, указанные ниже:

Под «полимером» подразумевают полимер, включая гомополимеры и сополимеры, а также олигомеры. Под «Композитным материалом» понимают сочетание двух или более отличающихся материалов.

Используемый в настоящем документе термин «сформированный из» означает открытую формулировку притязания, например, «включающий (содержащий)». По сути, это означает, что композиция, «сформированная из» перечня упомянутых компонентов, представляет собой композицию, содержащую по меньшей мере данные упомянутые компоненты, и при составлении композиции дополнительно может содержать другие, не упомянутые компоненты.

Используемый в настоящем документе термин «полимерный неорганический материал» обозначает полимерный материал, содержащий повторяющееся структурное звено основной цепи на основе элемента или элементов, отличных от углерода. Для получения более подробной информации смотрите публикацию James Mark et al., Inorganic Polymers, Prentice Hall Polymer Science and Engineering Series (1992), на странице 5, которая конкретно включена в настоящий документ в виде ссылки. Кроме того, используемый в настоящем документе термин «полимерные органические материалы» подразумевает синтетические полимерные материалы, полусинтетические (искусственные) полимерные материалы и природные полимерные материалы, все из которых содержат повторяющееся структурное звено основной цепи на основе углерода.

Термин «органический материал», используемый в настоящем документе, подразумевает углеродсодержащие соединения, в которых углерод, как правило, связан с самим собой и с водородом, а также часто и с другими элементами, и исключает такие бинарные соединения, как оксиды углерода, карбиды, дисульфид углерода и т.д.; такие соединения, состоящие их трех элементов, как цианиды металлов, карбонилы металлов, фосген, карбонилсульфид и т.д.; и углеродсодержащие ионные соединения, такие как карбонаты металлов, например, карбонат кальция и карбонат натрия. Смотрите словарь R. Lewis, Sr., Hawley′s Condensed Chemical Dictionary, (12th Ed. 1993), на страницах 761-762, и книгу M. Silberberg, Chemistry The Molecular Nature of Matter and Change (1996), на странице 586, которые конкретно включены в настоящий документ в виде ссылки.

Используемый в настоящем документе термин «неорганический материал» означает любой материал, который не является органическим материалом.

Используемый в настоящем документе «термопластичный» материал представляет собой материал, который размягчается при воздействии тепла и возвращается в свое исходное состояние при охлаждении до комнатной температуры. Используемый в настоящем документе «термоотверждаемый» материал является материалом, который при нагревании необратимо отверждается.

Используемый в настоящем документе термин «микропористый материал» или «микропористый листовой материал» обозначает материал, содержащий сеть взаимосвязанных пор, в которой без покрытия, печатной краски, пропиточного вещества и предварительного связывания поры имеют объемный средний диаметр, находящийся в диапазоне от 0,001 до 0,5 мкм, и составляют по меньшей мере 5 об.% от объема материала, обсуждаемого в настоящем документе ниже.

Под «пластомером» подразумевается полимер, проявляющий как пластические, так и эластомерные свойства.

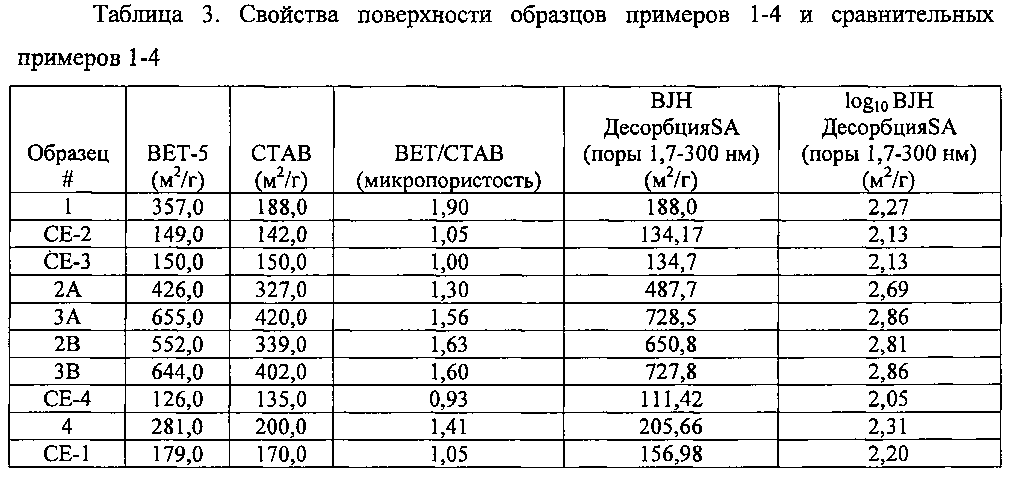

Как отмечено выше, настоящее изобретение относится к материалу для разделения, содержащему осажденный диоксид кремния, высушенный во вращающейся или распылительной сушилке. Диоксид кремния имеет площадь поверхности пор, обозначаемую Ρ или BJH, как описано ниже в примерах, при которой log10 Ρ>2,2. В определенных вариантах осуществления настоящего изобретения log10 Ρ>2,27 или log10 Ρ>2,69 или log10 Ρ>2,86.

Настоящее изобретение также относится к способу удаления одного или нескольких загрязнителей из жидкого или газообразного потока, включающему контактирование указанного потока с материалом для разделения, описанным выше.

Осажденный диоксид кремния обычно получают в промышленности при объединении водного раствора растворимого силиката металла, как правило, силиката щелочного металла, такого как силикат натрия, и кислоты таким образом, что коллоидные частицы растут в слабощелочном растворе и подвергаются коагуляции под действием ионов щелочного металла образовавшейся растворимой соли щелочного металла. Можно использовать различные кислоты, включая минеральные кислоты, но предпочтительной кислотой является диоксид углерода. В отсутствие коагулянта диоксид кремния не осаждается из раствора ни при каком уровне pH. Коагулянт, используемый для осуществления осаждения, может быть растворимой солью щелочного металла, полученной в ходе образования коллоидных частиц диоксида кремния, он может представлять собой добавленный электролит, такой как растворимая неорганическая или органическая соль, либо он может быть сочетанием обоих вариантов.

Осажденный диоксид кремния можно описывать как осажденные агрегаты первичных частиц коллоидного аморфного диоксида кремния, которые в течение приготовления не существовали ни в какой точке в виде макроскопического геля. Размеры агрегатов и степень гидратации могут широко варьироваться.

Порошки осажденного диоксида кремния обычно отличаются от гелей диоксида кремния, превращенных в порошок, наличием более открытой структуры, то есть, большим удельным объем пор. Однако удельная площадь поверхности осажденного диоксида кремния, измеренная методом Брунауэра, Эммета, Теллера (BET) с использованием азота в качестве адсорбата, часто ниже соответствующего показателя геля диоксида кремния.

Многие различные осажденные диоксиды кремния можно использовать в настоящем изобретении, но предпочтительными осажденными диоксидами кремния являются материалы, полученные осаждением из водного раствора силиката натрия с использованием подходящей кислоты, такой как серная кислота, соляная кислота или диоксид углерода. Такие осажденные диоксиды кремния известны сами по себе, и способы их получения подробно описаны в патенте США №2940830 и выложенном описании к заявке на патент Западной Германии №3545615, раскрытия которых во всей полноте введены в настоящий документ ссылкой, особенно включая способы приготовления осажденных диоксидов кремния и свойства продуктов.

Осажденные диоксиды кремния, используемые в настоящем изобретении, можно получать способом, включающим в себя следующие последовательные стадии:

(a) приготовляют исходный маточный раствор водосодержащего силиката щелочного металла с желаемой щелочностью и помещают в реактор, снабженный средствами для нагревания его содержимого (или приготовляют в нем),

(b) нагревают исходный маточный раствор внутри реактора до требуемой температуры реакции,

(c) одновременно добавляют в реактор при перемешивании подкисляющий реагент и дополнительный раствор силиката щелочного металла, поддерживая при этом значение щелочности и температуру содержимого реактора на требуемых уровнях,

(d) прекращают добавление силиката щелочного металла в реактор и добавляют дополнительное количество подкисляющего реагента для доведения уровня pH полученной суспензии осажденного диоксида кремния до требуемой величины кислотности,

(e) отделяют в реакторе осажденный диоксид кремния от из реакционной смеси, промывают для удаления побочных солей и

(f) высушивают для получения осажденного диоксида кремния.

Затем твердые частицы промытого диоксида кремния сушат с использованием традиционных способов сушки. Неограничивающие примеры таких способов включают в себя сушку в печи, сушку в вакуумной печи, сушку во вращающихся сушилках, распылительную сушку или центробежную турбулентную сушку. Неограничивающие примеры распылительных сушилок охватывают вращающиеся распылители и форсуночные распылительные сушилки. Распылительную сушку можно выполнять с использованием любого подходящего типа распылителя, в частности, турбинного, форсуночного распылителя, распылителя с избыточным давлением жидкости или двухпоточного распылителя.

Твердые частицы промытого диоксида кремния могут не пребывать в состоянии, пригодном для распылительной сушки. Например, твердые частицы промытого диоксида кремния могут быть слишком крупными для распылительного высушивания. В одном из аспектов описанного выше способа твердые частицы промытого диоксида кремния, например, промытый фильтрационный кек, смешивают с водой для образования жидкой суспензии и, при необходимости, с помощью разбавленной кислоты или разбавленной щелочи, например, гидроксида натрия, доводят уровень pH суспензии до значения от 6 до 7, например до 6,5, а затем подают во входную форсунку распылительной сушилки.

Температура, при которой сушат диоксид кремния, может широко варьироваться, но является ниже температуры плавления диоксида кремния. Как правило, температура сушки находится в диапазоне от значения выше 50°С до значения ниже 700°С, например, от значения выше 100°С, например, от 200°С, до 500°С. В одном из аспектов описанного выше способа твердые частицы диоксида кремния сушат в распылительной сушилке, имеющей температуру на входе приблизительно 400°С и температуру на выходе приблизительно 105°С. Содержание свободной воды в высушенном диоксиде кремния может изменяться, но обычно находится в диапазоне приблизительно от 1 до 10 мас.%, например, от 4 до 7 мас.%. Используемый в настоящем документе термин «свободная вода» подразумевает воду, которую можно удалять из диоксида кремния при нагревании его в течение 24 ч при температуре от 100°С до 200°С, например при 105°С.

В одном из аспектов способа, описанного в настоящем документе, высушенный диоксид кремния направляют непосредственно в гранулятор, где его уплотняют и гранулируют для получения гранулированного продукта. Высушенный диоксид кремния также можно подвергать традиционным способам обработки для уменьшения размера, таким как, приведенные в качестве примеров размалывание и измельчение порошка. Также можно использовать измельчение в псевдоожиженном слое с использованием воздуха или перегретого пара в качестве рабочей текучей среды. Полученный осажденный диоксид кремния обычно находится в форме порошка.

Чаще всего осажденный диоксид кремния сушат во вращающейся или распылительной сушилке. Обнаружено, что частицы высушенного во вращающейся сушилке диоксида кремния демонстрируют большую структурную целостность, чем частицы высушенного в распылительной сушилке диоксида кремния. Они с меньшей вероятностью разрушаются до более мелких частиц в ходе экструзии и другой последующей обработки при получении микропористого материала, чем частицы, высушенные в распылительной сушилке. Распределение по размерам частиц, высушенных во вращающейся сушилке, не изменяется столь значительно при обработке, как распределение по размерам частиц, высушенных в распылительной сушилке. Высушенные в распылительной сушилке частицы диоксида кремния являются более хрупкими, чем высушенные во вращающейся сушилке, часто давая более мелкие частицы при обработке. Можно использовать высушенный в распылительной сушилке диоксид кремния с конкретным размером частиц, таким, что конечное распределение частиц по размерам в мембране не оказывает отрицательного воздействия на истечение воды. В определенных вариантах осуществления изобретения диоксид кремния наделен повышенной прочностью, т.е. обладает такой структурной целостностью, что пористость сохраняется после экструзии. Более предпочтительным является осажденный диоксид кремния, в котором исходное число частиц диоксида кремния и первоначальное распределение частиц диоксида кремния по размерам в основном не изменяется при воздействии усилий, прилагаемых в ходе изготовления мембраны. Наиболее предпочтительным является диоксид кремния, упрочненный таким образом, что в конечной мембране имеется широкое распределение частиц по размерам. Приготовленные сочетания разнообразных типов высушенного диоксида кремния и различных размеров частиц диоксида кремния можно использовать для придания мембране уникальных свойств. Например, составленная смесь диоксидов кремния с бимодальным распределением по размерам частиц может особенно подходить для определенных процессов разделения. Предполагают, что внешние силы, прилагаемые к диоксиду кремния любого типа, можно использовать для оказания влияния на распределение частиц по размерам и его адаптирования, придавая уникальные свойства конечной мембране.

Поверхность частицы можно модифицировать любым способом, хорошо известным в данной области техники, включая химическое или физическое изменение ее поверхностных характеристик с использованием методов, известных в данной области техники, но не ограничиваясь ими. Например, поверхность диоксида кремния можно обрабатывать противообрастающими агентами, такими как полиэтиленгликоль, карбоксибетаин, сульфобетаин и полимеры на их основе, молекулы со смешанной валентностью, олигомеры и полимеры на их основе, а также их смеси. Другой вариант осуществления изобретения может представлять собой композицию диоксидов кремния, в которой первый диоксид кремния обработан положительно заряженным агентом, а второй диоксид кремния обработан отрицательно заряженным агентом. Поверхность диоксида кремния можно также модифицировать функциональными группами, такими как доступные агенты, обладающие Льюисовскими кислотными и Льюисовскими основными свойствами, которые обеспечивают возможность целевого удаления конкретных материалов, таких как загрязнители в потоке текучей среды, подлежащем очистке. Под «доступной» подразумевают группу, химически доступную по отношению к другой функциональной группе для осуществления химической реакции. Можно также использовать и необработанные частицы. Частицы диоксида кремния, на которые нанесены гидрофильные покрытия, ослабляют обрастание и могут обеспечивать исключение технологической операции предварительного смачивания. Частицы диоксида кремния, на которые нанесены гидрофобные покрытия, также снижают обрастание и могут способствовать дегазации и отводу газов из системы.

Осажденный диоксид кремния, обычно имеет средний размер первичных частиц от 1 до 100 нанометров. Как правило, диоксид кремния, применимый в составе материала для разделения настоящего изобретения, демонстрирует распределение частиц по размерам, в котором более 90 процентов частиц диоксида кремния имеет диаметр, равный среднему диаметру частиц.

Площадь поверхности частиц диоксида кремния, как внешней, так и внутренней, обусловленной порами, может оказывать влияние на показатели. Наполнители с большой площадью поверхности представляют собой материалы с очень малым размером частиц, материалы, имеющие высокую степень пористости, или материалы, демонстрирующие обе эти характеристики. Обычно площадь поверхности самого наполнителя, измеренная методом Брунауэра, Эмметта, Теллера (BET) согласно стандарту ASTM С 819-77 с использованием азота в качестве адсорбата (методика стандарта модифицирована посредством удаления газа из системы и образца в течение одного часа при 130°С), находится в диапазоне от значения около 125 примерно до 700 квадратных метров на грамм (м2/г). Часто площадь поверхности по BET находится в диапазоне примерно от 20 до 900 м2/г, как например, от 190 до 350 м2/г, чаще диоксид кремния демонстрирует площадь поверхности по BET, составляющую от 125 до 700 м2/г, как например, от 351 до 700 м2/г.

Показатель BET/СТАВ представляет собой отношение общей площади поверхности осажденного диоксида кремния, включая площадь поверхности, заключенной в порах, доступной только для более мелких молекул, таких как молекулы азота (BET), к площади внешней поверхности (СТАВ). Указанное отношение обычно называют показателем микропористости. Большая величина микропористости, т.е. высокое численное значение показателя BET/СТАВ, представляет высокое отношение внутренней поверхности, доступной для мелких молекул азота (площадь поверхности по BET), но не для более крупных частиц, к внешней поверхности (СТАВ).

Значения площади поверхности СТАВ для диоксида кремния можно определять с использованием раствора для метода СТАВ и способа, описанного далее в настоящем документе. Анализ выполняют с использованием автоматического прибора для титрования Metrohm 751 Titrino, снабженного взаимозаменяемой 50-миллилитровой бюреткой с защелкой Metrohm "Snap-In", и зондового колориметра Brinkmann Probe Colorimeter Model PC 910, снабженного 550-нанометровым фильтром. В дополнение к этому, прибор Mettler Toledo НВ43 или его эквивалент используют для определения потери влажности диоксидом кремния при 105°С и можно использовать центрифугу Fisher Scientific Centrific™ Centrifuge Model 225 для разделения диоксида кремния и оставшегося раствора СТАВ. Избыточное количество раствора СТАВ можно определять посредством автоматического титрования раствором продукта Aerosol ОТ® до достижения максимального помутнения, которое можно определять с помощью зондового колориметра. За точку максимального помутнения принимают точку, соответствующую показанию в милливольтах, равному 150. Зная количество раствора СТАВ, поглощенного данной массой диоксида кремния, и пространство, занимаемое молекулой СТАВ, вычисляют удельную площадь внешней поверхности диоксида кремния и приводят в виде квадратных метров на грамм в расчете на сухую массу.

Растворы, требуемые для проведения испытания и для приготовления, включают в себя буферный раствор с уровнем pH, равным 9,6, раствор бромида цетил(гексадецил)триметиламмония (СТАВ), диоктилсульфосукцината натрия (Aerosol ОТ) и 1N раствор гидроксида натрия. Буферный раствор с уровнем pH 9,6 можно приготовить при растворении 3,101 г ортоборной кислоты (99%; фирма Fisher Scientific, Inc., техническая чистота, кристаллическая форма) в однолитровой мерной колбе, заключающей в себе 500 миллилитров деионизированной воды и 3,708 грамма твердых частиц хлорида калия (фирма Fisher Scientific, Inc., техническая чистота, кристаллическая форма). С использованием бюретки добавляют 36,85 миллилитров 1N раствора гидроксида натрия. Раствор перемешивают и разбавляют до определенного объема.

Раствор СТАВ приготовляют с использованием 11,0 г±0,005 г порошкообразного вещества СТАВ (бромида цетилтриметиламмония, также известного как бромид гексадецилтриметиламмония, фирма Fisher Scientific Inc., техническая чистота) в чашке для взвешивания. Порошок СТАВ переносят в 2-литровый химический стакан и ополаскивают чашку для взвешивания деионизированной водой. В 2-литровый химический стакан добавляют приблизительно 700 миллилитров буферного раствора с уровнем pH 9,6 и 1000 миллилитров дистиллированной или деионизированной воды и перемешивают стержнем магнитной мешалки. Химический стакан можно накрывать и перемешивать при комнатной температуре до полного растворения порошка СТАВ. Данный раствор переносят в 2-литровую мерную колбу, ополаскивая химический стакан и стержень мешалки деионизированной водой. Дают рассеяться пузырькам и разбавляют раствор деионизированной водой до определенного объема. Можно помещать большой стержень мешалки и перемешивать раствор на магнитной мешалке приблизительно в течение 10 часов. Раствор СТАВ можно использовать по истечении 24 часов и только в течение 15 дней. Раствор продукта Aerosol ОТ® (диоктилсульфосукцинат натрия, фирма Fisher Scientific Inc., 100% твердое вещество) можно приготовить с использованием 3,46 г±0,05 г, помещенных в чашку для взвешивания. Продукт Aerosol ОТ, находящийся в чашке для взвешивания, смывают в 2-литровый химический стакан, который заключает в себе около 1500 миллилитров деионизированной воды и большой стержень мешалки. Получают раствор продукта Aerosol ОТ и смывают в 2-литровую мерную колбу. Образовавшийся раствор разбавляют до метки 2-литрового объема в мерной колбе. Раствору продукта Aerosol ОТ® дают состариться минимум в течение 12 дней перед использованием. Срок годности раствора продукта Aerosol ОТ составляет 2 месяца от даты приготовления.

Перед подготовкой образцов для определения площади поверхности следует проверять уровень pH раствора СТАВ и по мере необходимости доводить до уровня pH, равного 9,6±0,1, с использованием 1N раствора гидроксида натрия. Для расчетов результатов испытаний следует готовить и анализировать холостую пробу. 5 миллилитров раствора СТАВ переносят пипеткой в 150-миллилитровый химический стакан, добавляют 55 миллилитров деионизированной воды и анализируют на автоматическом приборе для титрования Metrohm 751 Titrino. Автоматический прибор для титрования программируют для измерения холостой пробы и образцов при следующих параметрах: плотность точек измерения = 2, дрейф сигнала = 20, время установления равновесия = 20 секунд, начальный объем = 0 мл, объем при остановке титрования = 35 мл и фиксированная конечная точка = 150 мВ. Кончик бюретки и зонд колориметра помещают чуть ниже поверхности раствора, располагая так, чтобы кончик и траектория перемещения фотозонда охватывались полностью. И кончик, и фотозонд должны быть практически равноудалены от дна химического стакана и не касаться друг друга. При минимальном перемешивании (положение 1 на мешалке Metrohm 728) колориметр устанавливают на 100% Т перед каждым измерением холостой пробы и образца и начинают титрование раствором Aerosol ОТ®. Конечную точку можно регистрировать в виде объема (мл) титранта при 150 мВ.

Для подготовки испытательных образцов приблизительно 0,30 г порошкообразного диоксида кремния взвешивали в 50-миллилитровой емкости, заключающей в себе стержень мешалки. Производили выемку образцов гранулированного диоксида кремния (перед размалыванием и взвешиванием) для получения представительной навески. Для размалывания гранулированных материалов использовали размалывающую машину типа кофемолки. Затем 30 миллилитров раствора СТАВ с установленным уровнем pH переносили пипеткой в емкость для образца, заключающую в себе 0,30 г порошкообразного диоксида кремния. После этого диоксид кремния и раствор СТАВ перемешивали мешалкой в течение 35 мин. По завершении перемешивания диоксид кремния и раствор СТАВ подвергали обработке на центрифуге в течение 20 минут для разделения диоксида кремния и избытка раствора СТАВ. По завершении обработки на центрифуге раствор СТАВ без отделенных твердых частиц, называемый «центрифугатом», переносили пипеткой в чистую емкость. Для анализа образцов 50 миллилитров деионизированной воды помещали в 150-миллилитровый химический стакан, заключающий в себе стержень мешалки. Затем 10 миллилитров пробы центрифугата переносили пипеткой в тот же химический стакан для осуществления анализа. Пробу анализировали с применением той же методики и программированной процедуры, что и использованная для холостого раствора.

Для определения содержания влаги приблизительно 0,2 грамма диоксида кремния взвешивали на приборе Mettler Toledo НВ43 при измерении величины СТАВ. Анализатор влажности программировали на 105°C с 5 критериями остановки сушки. Потерю влаги регистрировали самое близкое с точностью + 0,1%.

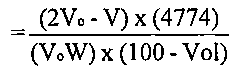

Площадь внешней поверхности вычисляют с использованием следующего уравнения:

Площадь поверхности по СТАВ (в расчете на высушенное вещество) [м2/г]

Где Vo = объем раствора Aerosol ОТ® в мл, использованный в холостом титровании

V = объем Aerosol ОТ® в мл, использованный в титровании образца

W = масса образца в граммах

Vol = % потери влаги (Vol представляет «летучие вещества»).

Как правило, площадь поверхности по СТАВ частиц диоксида кремния, используемых в настоящем изобретении, находится в диапазоне от 20 до 700 м2/г, как например, от 120 до 500 м2/г. Часто диоксид кремния демонстрирует площадь поверхности СТАВ, составляющую 170-280 м2/г. Чаще диоксид кремния демонстрирует площадь поверхности СТАВ, составляющую 281-500 м2/г.

В определенных вариантах осуществления настоящего изобретения величина площади поверхности BET для осажденного диоксида кремния представляет собой такую величину, что отношение площади поверхности по BET в квадратных метрах на грамм к площади поверхности по СТАВ в квадратных метрах на грамм равно 1,0 или больше, или, по меньшей мере, 1,1. Часто отношение BET к СТАВ составляет 1,0-1,5. Чаще отношение BET к СТАВ составляет 1,5-4,0. Показания снимают до какого-либо модифицирования поверхности частиц диоксида кремния.

Значения площади поверхности BET, приведенные в примерах данной заявки, определяли в соответствии с методом Брунауэра-Эммета-Теллера (BET) согласно стандарту ASTM D1993-03. Площадь поверхности BET можно определять подбором по пяти точкам относительного давления, взятым из результатов измерения изотермы сорбции азота, выполненного с помощью прибора Micromeritics TriStar 3000™. Проточный блок Prep-060™ обеспечивает подачу тепла и непрерывного потока газа с целью подготовки образцов для анализа. До адсорбции азота образцы диоксида кремния сушат при нагревании до температуры 160°C в проточном азоте (марка Р5) по меньшей мере в течение одного (1) часа.

Материалы для разделения настоящего изобретения подходят для использования в способе отделения взвешенных или растворенных веществ из потока текучей среды, как например, для удаления одного или нескольких загрязнителей из потока текучей среды (жидкой или газообразной), либо концентрирования желаемых компонентов в обедненном потоке для рециркуляции через систему. Типичный способ включает в себя контактирование указанного потока с материалом для разделения. В случае необработанного диоксида кремния загрязнители главным образом адсорбируются на поверхности материала для разделения. Если поверхность диоксида кремния модифицирована функциональными группами, загрязнители могут химически или физически адсорбироваться на функциональных группах и/или разлагаться под действием функциональных групп.

Контакт между материалом для разделения и потоком текучей среды может заключаться в прохождении потока текучей среды через фильтрационную мембрану, в которую материал для разделения введен пропиткой (импрегнирован) или иным образом распределен в ней, или нанесен на ее поверхность. Материал для разделения также может находиться в пседоожиженном слое, через который проходит поток текучей среды. В качестве альтернативы материал для разделения можно добавлять в объемной форме к потоку текучей среды, а впоследствии отфильтровывать, осаждать или иным образом удалять из потока текучей среды после обработки.

Мембраны, в которые материал для разделения можно вводить пропиткой, обычно представляют собой полимерные материалы, такие как акриловый, образованный сложным полиэфиром, поливинилденфторидный (PVDF), политетрафторэтиловый (PTFE) микропористые материалы, обладающие сетью взаимосвязанных пор, сообщающихся по всему микропористому материалу. В конкретных вариантах осуществления микропористые материалы, используемые в мембранах настоящего изобретения, содержат полиолефиновую матрицу (а). Полиолефины представляют собой полимеры, полученные, по меньшей мере из одного мономера с ненасыщенной этиленовой связью. В определенных вариантах осуществления настоящего изобретения матрица содержит пластомер. Например, матрица может содержать пластомер, полученный из бутена, гексена и/или октена. Подходящие пластомеры доступны в фирме ExxonMobil Chemical под торговым названием "EXACT".

В определенных вариантах осуществления настоящего изобретения матрица содержит другой полимер, полученный по меньшей мере из одного мономера с ненасыщенной этиленовой связью, который можно использовать вместо пластомера или в сочетании с ним. Примеры включают в себя полимеры, полученные из этилена, пропилена и/или бутена, такие как полиэтилен, полипропилен и полибутен. Подходящими являются также полиолефины высокой плотности и/или сверхвысокой молекулярной массы, такие как полиэтилен высокой плотности.

В конкретном варианте осуществления настоящего изобретения полиолефиновая матрица содержит сополимер этилена и бутена.

Неограничивающие примеры полиолефина со сверхвысокой молекулярной массой (UHMW) могут включать в себя по существу линейный полиэтилен или полипропилен UHMW. Поскольку полиолефины UHMW не являются термореактивными полимерами с очень большой молекулярной массой, их технически классифицируют как термопластичные материалы.

Полипропилен со сверхвысокой молекулярной массой может содержать по существу линейный изотактический полипропилен со сверхвысокой молекулярной массой. Часто степень изотактичности такого полимера составляет по меньшей мере 95%, например по меньшей мере 98%.

Хотя не имеется никакого конкретного ограничения на верхний предел характеристической вязкости полиэтилена UHMW, в одном из неограничивающих примеров характеристическая вязкость может находиться в диапазоне от 18 до 39 децилитров/грамм, например, от 18 до 32 децилитров/грамм. Хотя не существует никакого конкретного ограничения на верхний предел характеристической вязкости полипропилена UHMW, в одном из неограничивающих примеров характеристическая вязкость может находиться в диапазоне от 6 до 18 децилитров/грамм, например от 7 до 16 децилитров/грамм.

Для целей настоящего изобретения характеристическую вязкость определяют при экстраполировании к нулевой концентрации пониженных вязкостей или собственных вязкостей нескольких разбавленных растворов полиолефина UHMW, в которых растворителем является свежеперегнанный декагидронафталин, к которому добавили 0,2 мас.% неопентантетраилового эфира 3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты [регистрационный № CAS 6683-19-8]. Пониженные вязкости или собственные вязкости полиолефина UHMW определяют исходя из относительных вязкостей, полученных при 135°C с использованием вискозиметра Ubbelohde №1 в соответствии с общепринятыми процедурами стандарта ASTM D 4020-81, за исключением того, что используют несколько разбавленных растворов отличающейся концентрации.

Номинальная молекулярная масса полиэтилена UHMW находится в эмпирическом соотношении с характеристической вязкостью полимера в соответствии со следующим уравнением:

Μ=5,37×104[ή]1,37

где M представляет собой номинальную молекулярную массу, a [ή] является характеристической вязкостью полиэтилена UHMW, выраженной в децилитрах/грамм. Аналогичным образом номинальная молекулярная масса полипропилена UHMW находится в эмпирическом соотношении с характеристической вязкостью полимера согласно следующему уравнению:

М=8,88×104[ή]1,25

где M представляет собой номинальную молекулярную массу, a [ή] является характеристической вязкостью полипропилена UHMW, выраженной в децилитрах/грамм.

Можно использовать смесь по существу линейного полиэтилена со сверхвысокой молекулярной массой и полиэтилена с более низкой молекулярной массой. В определенных вариантах осуществления полиэтилен UHMW имеет характеристическую вязкость по меньшей мере 10 децилитров/грамм, полиэтилен с более низкой молекулярной массой имеет индекс расплава по стандарту ASTM D 1238-86 Condition Е меньше 50 грамм/10 минут, например, меньше 25 грамм/10 минут, как например, меньше 15 грамм/10 минут, и индекс расплава по стандарту ASTM D 1238-86 Condition F, по меньшей мере, 0,1 грамм/10 минут, например по меньшей мере 0,5 грамм/10 минут, как например по меньшей мере 1,0 грамм/10 минут. Количество используемого в данном варианте осуществления полиэтилена UHMW (в виде массовых процентов) приведено в описании патента США 5196262, от колонки 1, строка 52 до колонки 2, строка 18, раскрытие которого включено в настоящий документ ссылкой. Более конкретно, массовый процент используемого полиэтилена UHMW описан в связи с фигурой 6 патента США 5196262; а именно, со ссылкой на многоугольники ABCDEF, GHCI или JHCK фигуры 6, которая включена в настоящий документ ссылкой.

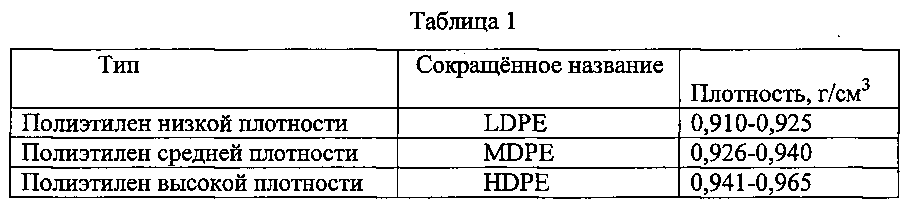

Номинальная молекулярная масса полиэтилена с более низкой молекулярной массой (LMWPE) ниже соответствующего показателя полиэтилена UHMW. Материал LMWPE является термопластичным материалом и известно много его различных типов. Один из способов классификации представляет собой классификацию по плотности, выражаемой в граммах/кубический сантиметр и округляемой до ближайшей тысячной доли, в соответствии со стандартом ASTM D 1248-84 (переутвержденным в 1989 г.). Неограничивающие примеры плотностей материала LMWPE представлены в следующей ниже таблице 1.

Любой или все типы полиэтиленов, приведенных выше в таблице 1, можно использовать в качестве материала LMWPE в составе матрицы микропористого материала. Материал HDPE можно использовать вследствие того, что он может быть более линейным, чем материалы MDPE или LDPE. Способы приготовления разнообразных материалов LMWPE хорошо известны и адекватно подтверждены документами. Они включают в себя процессы при высоком давлении, процесс фирмы Phillips Petroleum Company, процесс фирмы Standard Oil Company (Индиана) и процесс Циглера. Индекс расплава материала LMWPE по стандарту ASTM D 1238-86 Condition Ε (то есть 190°С и нагрузка 2,16 килограмма) составляет примерно менее 50 грамм/10 минут. Часто индекс расплава Condition Ε составляет примерно менее 25 грамм/10 минут. Индекс расплава Condition Ε может быть примерно менее 15 грамм/10 минут. Индекс расплава материала LMWPE по стандарту ASTM D 1238-86 Condition F (то есть 190°С и нагрузка 21,6 кг) составляет по меньшей мере 0,1 грамм/10 минут. Во многих случаях индекс расплава Condition F составляет по меньшей мере 0,5 грамм/10 минут, как например по меньшей мере 1,0 грамм/10 минут.

Материалы UHMWPE и LMWPE вместе могут составлять по меньшей мере 65 мас.%, например по меньшей мере 85% мас., полиолефинового полимера микропористого материала. Материалы UHMWPE и LMWPE вместе также могут составлять по существу 100 процентов масс, полиолефинового полимера микропористого материала.

В конкретном варианте осуществления настоящего изобретения микропористый материал может содержать полиолефин, имеющий в своем составе полиэтилен с сверхвысокой молекулярной массой, полипропилен с сверхвысокой молекулярной массой, полиэтилен высокой плотности, полипропилен высокой плотности или их смеси.

При желании также и другие термопластичные органические полимеры могут быть представлены в матрице микропористого материала, при условии, что их присутствие не оказывает существенного неблагоприятного влияния на свойства основы микропористого материала. Количество другого термопластичного полимера, который может присутствовать, зависит от природы такого полимера. В общем случае можно использовать большее количество другого термопластичного органического полимера, если молекулярная структура имеет небольшую степень разветвления, малое число длинных боковых цепей и малое число объемных боковых групп, чем в том случае, когда имеется большая степень разветвления, много длинных боковых цепей или много объемных боковых групп. Неограничивающие примеры термопластичных органических полимеров, которые необязательно могут присутствовать в матрице микропористого материала, включают в себя полиэтилен низкой плотности, полиэтилен высокой плотности, политетрафторэтилен, полипропилен, сополимеры этилена и пропилена, сополимеры этилена и акриловой кислоты, а также сополимеры этилена и метакриловой кислоты. При желании все или часть карбоксильных групп карбоксилсодержащих сополимеров можно нейтрализовать натрием, цинком или тому подобным. В общем случае микропористый материал содержит по меньшей мере 70 мас.%, полиолефина UHMW в расчете на массу матрицы. В неограничивающем варианте осуществления изобретения описанные выше другие термопластичные органические полимеры по существу исключены из матрицы микропористого материала.

Материалы, которые можно удалять из потока текучей среды с использованием материала для разделения, могут представлять собой твердые частицы или растворенные органические и/или неорганические молекулы. Примеры охватывают токсины, такие как нейротоксины, тяжелые металлы, углеводороды, масла, красители, нейротоксины, фармацевтические препараты и/или пестициды.

Следующие ниже примеры предназначены для пояснения различных вариантов осуществления изобретения и их не следует истолковывать как ограничивающие изобретение каким-либо образом.

Примеры

Несмотря на то, что конкретные варианты осуществления данного изобретения описаны выше в иллюстративных целях, для специалистов в данной области техники очевидно, что можно выполнять многочисленные изменения элементов настоящего изобретения в пределах объема изобретения, описанного в прилагаемой формуле изобретения.

В части 1 описаны процедуры, использованные для проведения аналитических испытаний образцов примеров 1-4 и сравнительных примеров 1-4. В части 2 описано приготовление образцов примеров и сравнительного примера. В части 3 описаны свойства образцов примеров и сравнительных примеров. В части 4 описано проведение испытания эксплуатационных характеристик в случае характерного химического загрязнителя, параквата. В части 5 представлен анализ данных.

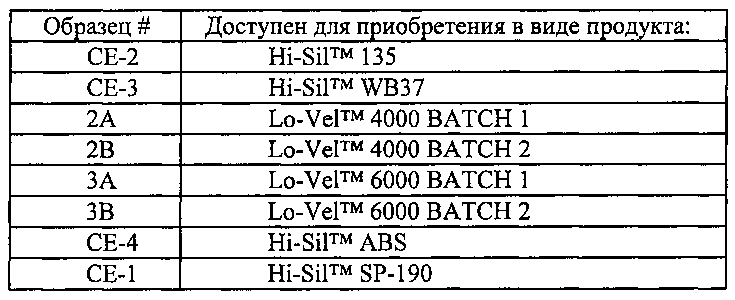

Часть 1 - Аналитическое испытание

В следующем ниже методе измерения площади поверхности используют раствор бромида цетилтриметиламмония (СТАВ) для аналитического определения удельной площади внешней поверхности обработанного наполнителя согласно данному изобретению. Все диоксиды кремния были доступными для приобретения, за исключением образцов примеров 1 и 4, все образцы приведены в таблице 1. Анализ осуществляли с использованием автоматического прибора для титрования Metrohm 751 Titrino, снабженного взаимозаменяемой 50-миллилитровой бюреткой с защелкой Metrohm "Snap-In", и зондового колориметра Brinkmann Probe Colorimeter Model PC 910, снабженного 550-нанометровым фильтром. В дополнение к этому, использовали прибор Mettler Toledo НВ43 для определения потери влажности фильтра и центрифугу Fisher Scientific CentrificTM Centrifuge Model 225 для разделения фильтра и остаточного раствора СТАВ. Избыточное количество СТАВ определяли посредством автоматического титрования раствором поверхностно-активного вещества Aerosol® ОТ, которое, как указано, является сульфосукцинатом натрия, до достижения максимального помутнения, которое обнаруживали с помощью зондового колориметра. За точку максимального помутнения принимают точку, соответствующую показанию в милливольтах, равному 150. Сведения о количестве СТАВ, адсорбированном при данной массе наполнителя, и пространстве, занимаемом молекулой СТАВ, давали возможность вычислять удельную площадь внешней поверхности обработанного наполнителя, которая указана в таблице 2 в виде квадратных метров на грамм в расчете на сухую массу.

Растворы, требуемые для проведения испытания и приготовления образцов, включали в себя буферный раствор с уровнем pH, равным 9,6, раствор СТАВ, поверхностно-активного вещества Aerosol ОТ и 1N раствор гидроксида натрия. Буферный раствор с уровнем pH 9,6 получали при растворении 3,101 г ортоборной кислоты (99%; фирма Fisher Scientific Inc., техническая чистота, кристаллическая форма) в литровой мерной колбе, содержащей 500 миллилитров деионизированной воды и 3,708 г твердых частиц хлорида калия (фирма Fisher Scientific, Inc., техническая чистота, кристаллическая форма). С использованием бюретки добавляли 36,85 миллилитра 1N раствора гидроксида натрия. Раствор перемешивали и разбавляли до определенного объема. Раствор СТАВ приготовляли с использованием 11,0 г порошкообразного СТАВ (фирма Fisher Scientific Inc., техническая чистота), помещенного в чашку для взвешивания. Порошок СТАВ переносили в 2-литровый химический стакан, ополаскивая чашку для взвешивания деионизированной водой. Добавляли в 2-литровый химический стакан приблизительно 700 миллилитров буферного раствора с уровнем pH 9,6 и 1000 миллилитров дистиллированной или деионизированной воды и перемешивали стержнем магнитной мешалки. На химический стакан помещали большое часовое стекло и перемешивали содержимое химического стакана при комнатной температуре до полного растворения СТАВ. Переносили раствор в 2-литровую мерную колбу, ополаскивая химический стакан и стержень мешалки деионизированной водой. Давали рассеяться пузырькам и разбавляли до определенного объема деионизированной водой. Помещали большой стержень мешалки и перемешивали на магнитной мешалке приблизительно в течение 10 часов. Раствор поверхностно-активного вещества Aerosol ОТ® (фирма Fisher Scientific Inc., 100% твердое вещество) приготавливали с использованием 3,46 г, помещенных в чашку для взвешивания. Продукт Aerosol® ОТ смывали в 2-литровый химический стакан, который заключал в себе около 1500 миллилитров деионизированной воды и большой стержень мешалки. Раствор продукта Aerosol® ОТ распределяли при растворении и смывали в 2-литровую мерную колбу. Полученный раствор разбавляли до метки 2-литрового объема в мерной колбе. Раствору продукта Aerosol® ОТ давали состариться минимум в течение 12 дней перед использованием и использовали до истечения срока годности, равного 2 месяцам от даты приготовления.

Перед подготовкой образцов для определения площади поверхности проверяли уровень pH раствора СТАВ и доводили до значения pH, равного 9,6±0,1, с использованием 1N раствора гидроксида натрия. Для расчетов результатов испытаний готовили и анализировали холостую пробу. 5 миллилитров раствора СТАВ переносили пипеткой в 150-миллилитровый химический стакан, добавляли 55 миллилитров деионизированной воды и осуществляли анализ на автоматическом приборе для титрования Metrohm 751 Titrino. Автоматический прибор для титрования программировали для измерения холостой пробы и образцов при следующих параметрах: плотность точек измерения = 2, дрейф сигнала = 20, время установления равновесия = 20 секунд, начальный объем = 0 мл, объем при остановке титрования = 35 мл и фиксированная конечная точка = 150 мВ. Кончик бюретки и зонд колориметра помещали чуть ниже поверхности раствора, располагая так, чтобы кончик и траектория перемещения фотозонда охватывались полностью. И кончик, и фотозонд были практически равноудалены от дна химического стакана и не касались друг друга. При минимальном перемешивании (положение 1 на мешалке Metrohm 728) колориметр устанавливали в положение 100 %Т перед каждым измерением холостой пробы и образца и начинали титрование раствором Aerosol®OT. Конечную точку регистрировали в виде объема (мл) титранта при 150 мВ.

Для подготовки испытательных образцов приблизительно 0,30 грамм порошкообразного фильтра взвешивали в 50-миллилитровой емкости вместе со стержнем мешалки. Раствор СТАВ с установленным уровнем pH (30 миллилитров) переносили пипеткой в емкость для образца с 0,30 грамма порошкообразного наполнителя. После этого наполнитель и раствор СТАВ перемешивали мешалкой в течение 35 минут. По завершении перемешивания наполнитель и раствор СТАВ подвергали обработке на центрифуге в течение 20 минут для разделения наполнителя и избытка раствора СТАВ. По завершении обработки на центрифуге раствор СТАВ без отделенных твердых частиц, называемый «центрифугатом», переносили пипеткой в чистую емкость. Для анализа проб 50 миллилитров деионизированной воды помещали в 150-миллилитровый химический стакан со стержнем мешалки. 10 миллилитров пробы центрифугата переносили пипеткой в тот же химический стакан для осуществления анализа. Пробу анализировали с применением тех же самых методики и процедуры, описанных в настоящем документе.

Для определения содержания влаги приблизительно 0,2 грамма диоксида кремния взвешивали на приборе Mettler Toledo НВ43 при измерении величины СТАВ. Анализатор влажности программировали на 105°C с 5 критериями остановки сушки. Потерю влаги регистрировали ближе всего с точностью +0,1%.

Площадь внешней поверхности вычисляли с использованием следующего уравнения:

Площадь поверхности СТАВ (в расчете на высушенное вещество) [м2/г] =

Где Vo = объем раствора Aerosol ОТ® в мл, использованный в холостом титровании

V = объем раствора Aerosol ОТ® в мл, использованный в титровании пробы

W = масса образца в граммах

Vol = % потери влаги (Vol представляет «летучие вещества»)

Величины площади поверхности BET, приведенные в примерах данной заявки, определяли в соответствии с методом Брунауэра-Эммета-Теллера (BET) согласно стандарту ASTM D1993-03. Площадь поверхности BET можно определять подбором по пяти точкам относительного давления, взятым из результатов измерения изотермы сорбции азота, выполненного с помощью прибора Micromeritics TriStar 3000™.

В указанных примерах будет использован термин «микропористость». Общеизвестно, что азотные адсорбаты, используемые в измерениях площади поверхности BET, могут достигать областей пористого материала, которых более крупные молекулы, такие как СТАВ, не могут достигать вследствие исключения доступа по размеру. Таким образом, соотношение BET/СТАВ может привносить некоторое указание на наличие малых пор в осажденном диоксиде кремния. При сравнении материалов с различающимися соотношениями BET/СТАВ, по мере увеличения данного соотношения микропористость, как полагают, повышается.

Анализ методом BJH (Баррета-Джойнера-Халенды), известный специалистам в данной области техники, предпринимают для определения площади пор и удельного объема пор с использованием изотермы десорбции азота, при посредстве многочисленных точек относительного давления. Один из таких вариантов использования заключается в обеспечении возможности исследования распределений пор по размерам на общей площади поверхности. Как правило, регистрируют и анализируют минимум 60 точек для данных анализов с помощью программного обеспечения прибора. Показатель BJH, называемый также Р в настоящем документе, демонстрирует площадь поверхности пор. Значения log по основанию 10 показателя Р или BJH приведены в таблице 2.

Титрование Na2O:

1. Отбирают пипеткой 20 мл пробы, подлежащей испытанию.

2. Выливают содержимое пипетки в химический стакан, снабженный стержнем магнитной мешалки.

3. Разбавляют пробу в химическом стакане примерно 100 мл деионизированной воды.

4. Помещают химический стакан на плиту магнитной мешалки и с умеренной интенсивностью перемешивают пробу.

5. Добавляют приблизительно 10 капель индикатора метилоранж-ксилолцианол. Цвет раствора в химическом стакане должен быть зеленым.

6. Титруют 0,645N раствором HCl из 50-миллилитровой бюретки. На конец титрования укажет момент, когда цвет раствора перейдет в пурпурный.

7. Снимают показания в миллилитрах добавленного 0,645N раствора HCl. Данная величина отображает граммы Na2O на литр пробы.

Часть 2 - Приготовление образцов примеров 1 и 4, а также идентификация образцов примеров 2-3 и сравнительных примеров (СЕ) 1-4

Оборудование для осаждения, используемое для примера 1

Реактор представлял собой круглодонную 150-литровую емкость из нержавеющей стали. Емкость имела две 5-сантиметровых отражательных перегородки, размещенных вертикально на противоположных сторонах внутренней поверхности емкости, для дополнительного перемешивания. Нагревание осуществляли при помощи паровых змеевиков, размещенных на 46,4 см ниже от верха емкости. Емкость имела два смесителя. Основное перемешивание выполняли при помощи смесителя лопастного типа Ekato MIG, а вспомогательный высокоскоростной смеситель использовали для добавления кислоты, при этом лопасть Коулса вращалась со скоростью 1750 об/мин. Вспомогательный высокоскоростной смеситель приводили в движение только при добавлении кислоты в емкость.

Сырье, использованное для примера 1:

Силикат натрия - раствор, содержащий 84 г/л Na2O с отношением SiO2/Na2O, равным 3,2

Серная кислота - 96%, 36 N

Пример 1

90,0 литров воды добавляли в 150-литровую емкость реактора и нагревали до 67°C посредством непрямого нагрева с использованием паровых змеевиков. Добавляли 8,4 л раствора силиката натрия со скоростью 844 мл/мин для достижения концентрации Na2O, равной 7,2 г/л. Концентрацию Na2O подтверждали титрованием смеси силикат натрия/вода с использованием метода титрования Na2O, описанного выше. По мере необходимости температуру доводили до 67°С посредством непрямого нагревания с использованием паровых змеевиков и инициировали стадию осаждения. Содержимое 150-литрового реактора перемешивали с помощью основного смесителя емкости.

Основной смеситель оставляли включенным и начинали стадию осаждения при одновременном добавлении. Добавляли одновременно 38,0 литров силиката натрия и 2,3 л серной кислоты за период времени, равный 90 мин. Силикат натрия добавляли через открытую трубку вблизи днища емкости со скоростью 422 мл/мин, а серную кислоту добавляли непосредственно над лопастями вспомогательного высокоскоростного смесителя. Скорость добавления кислоты составляла в среднем 25,0 мл/мин на протяжении всех 90 мин стадии одновременного добавления.

По окончании стадии одновременного добавления уровень pH раствора в пределах 15 минут доводили до 4,0 с использованием серной кислоты. Смесь закачивали в фильтр-пресс и промывали до тех пор, пока величина электропроводности промывной воды не составляла менее 1000 микросименс. Полученный фильтрационный кек вновь суспендировали водой с образованием суспензии, способной перекачиваться насосом, и подвергали распылительной сушке с использованием распылительной сушилки Niro (модель Utility Model 5 с вращающейся форсункой типа FU-11, фирма Niro Inc).

Пример 4

Образец примера 4 синтезировали согласно условиям, изложенным в патенте США 8114935 В2, пример #3, раскрытие которого включено в настоящий документ ссылкой. Конечный диоксид кремния находился в форме гранул и его перемалывали до достижения среднего размера частиц, равного 17 микрон, при использовании мельницы с воздушным классификатором Hosokawa Air Classifier Mill (ACM), модель: ACM2.

В таблице 2 представлена идентичность источников диоксида кремния, использованных для получения образцов примеров и сравнительного примера

Часть 3 -Свойства образцов примеров и сравнительных примеров

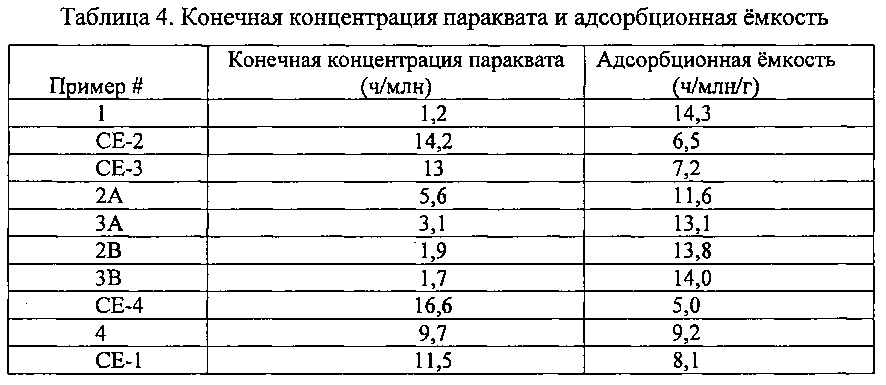

Часть 4 - Испытание характеристик

Общепризнано, что по мере увеличения площади поверхности адсорбента становится доступным большее количество объема адсорбата. Это означает, что даже в случаях, когда не существовало никакой возможности для ковалентного взаимодействия между адсорбатом и адсорбентом, адсорбат можно было удалять из раствора в результате осуществления Ван-дер-Ваальсовых взаимодействий, водородного связывания, π-взаимодействий или диполь-дипольных взаимодействий. Таким образом, следует ожидать, что, если межмолекулярные силы являются достаточно сильными для извлечения адсорбантов из раствора, адсорбционная емкость будет повышаться с увеличением площади поверхности. Теоретически предполагают, что адсорбент, обладающий меньшими порами, был бы даже лучше до того момента, пока могло быть возможным физическое захватывание молекул, и кумулятивный эффект межмолекулярных взаимодействий, вероятно, усиливался бы до максимальной величины.

Адсорбционную емкость диоксида кремния по параквату, характерному химическому загрязнителю, оценивали с использованием спектрофотометрического метода. Дихлорид параквата приобретали у фирмы Sigma Aldrich и использовали без дополнительной обработки. После завершения начальной работы по установлению рабочего диапазона (пределов обнаружения) в водном растворе, было определено, что в щелочных (pH=8,06) растворах параквата, содержащих боратный буферный раствор (0,025М), можно было проводить точные измерения в диапазоне от 0 до 25 ч/млн в соответствии с интенсивностью электронного перехода π→π* при 258 нм. По установлениию соотношения между поглощающей способностью и концентрацией параквата с использованием исходных растворов, интенсивность электронного поглощения после воздействия на адсорбент коррелирует с остаточной концентрацией раствора. Данное вычисление завершалось использованием хорошо известного уравнения закона Бера. Для определения адсорбционной емкости приготовляли водные растворы с концентрацией 25 ч/млн и добавляли 1,67 грамма диоксида кремния. Отбирали пробу в различные моменты времени и регистрировали спектр. Вся работа в рамках данного проекта была выполнена с использованием диодно-матричного спектрофотометра HP 8542А.

Часть 5 - Анализ данных

На основании одной только площади поверхности следовало ожидать, что образец примера 3А будет иметь наибольшую адсорбционную емкость. Однако это был не тот случай. Образец примера 3В, который имеет немного меньшие площади поверхности BET и СТАВ вследствие едва уловимых различий в технологическом оборудовании, но более высокую степень микропористости (отношение BET/СТАВ), обладает способностью удалять большее количество параквата из раствора. Кроме того, образец примера 1, который имеет почти половинную площадь поверхности, но заметно большее отношение BET/СТАВ, чем в случае образцов примеров 3А и 3В, обладает способностью снижать концентрацию параквата до более низких уровней, чем образец либо примера 3А, либо 3В.

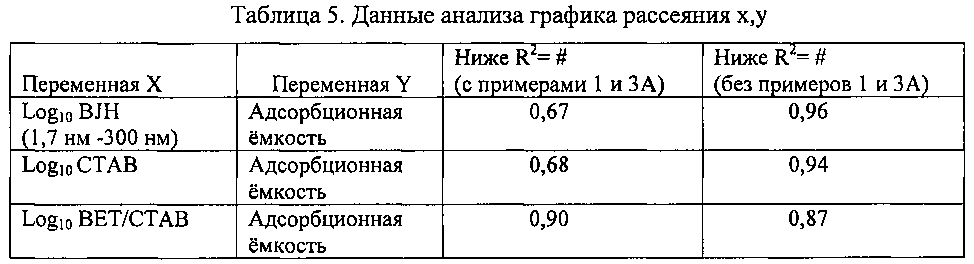

График рассеяния x, y (двухмерный) log10 BJH площади поверхности пор 1,7 нм-300 нм и адсорбционной емкости отображает преимущественно линейное соотношение, при этом образец примера 1 находится явно за пределами тренда. Указанный диоксид кремния преднамеренно синтезировали с целью сообщения меньшей площади поверхности, чем в случае образцов примеров 2А, 2В, 3А и 3В, при значительно более высокой степени микропористости. Образец примера 3В также выходит за пределы тренда вследствие того, что он имеет меньшие площади поверхности BET и СТАВ, чем образец примера 3А, еще большую микропористость и достигнутую в результате этого более значительную адсорбционную емкость. Также были построены двухмерные графики рассеяния для log10 площади поверхности СТАВ в сопоставлении с адсорбционной емкостью и долей микропористости (BET/СТАВ). Прямолинейную линию тренда подбирали к данным, включающим примеры 1 и 3В, а также без указанных примеров. Логическую силу соотношения можно оценивать коэффициентом смешанной корреляции или R2. Выражение R2 представляет собой долю вариативности в пределах статистической модели (в случае наилучшим образом подобранной линии), которая учитывается данной моделью. Значение R2, равное 1,0, будет указывать на то, что модель совершенным образом описывает изучаемую систему, и оно редко встречается в процессах реального мира. Иначе говоря, 100% изменения одной переменной можно объяснять изменением другой переменной.

Тот факт, что согласование величин BJH и СТАВ улучшалась в случае удаления данных примеров 1 и 3А с графика, указывает на то, что повышенная площадь поверхности сама по себе стремится к увеличению адсорбционной емкости по параквату линейно до тех пор, пока BET и СТАВ проявляют тенденцию изменяться линейно или микропористость изменяется линейно. Однако, если несоответствие между величиной площади поверхности по методу BET и величиной площади поверхности по методу СТАВ быстро увеличивалось, микропоры, имеющиеся в диоксиде кремния, компенсировали потерю площади поверхности и удерживали молекулы адсорбата. Поскольку площадь поверхности является важной величиной, в настоящем изобретении микропористость доводили до максимального значения для формирования оптимальных материалов сорбентов. Это особенно очевидно проявилось в том, что приведенная выше модель микропористости обусловила объяснение 90% изменений адсорбционной емкости во всех примерах.

Реферат

Настоящее изобретение относится к материалу для разделения, содержащему осажденный диоксид кремния, высушенный во вращающейся или распылительной сушилке. Диоксид кремния имеет площадь P поверхности пор, при которой logP>2,2, и отношение площади поверхности по BET к площади поверхности по СТАВ, измеренное до какого-либо модифицирования поверхности диоксида кремния, составляющее по меньшей мере 1,0. Предложен способ отделения взвешенных или растворенных веществ от потока текучей среды путем контактирования указанного потока с материалом для разделения, описанным выше. Изобретение обеспечивает повышенную эффективность разделения. 2 н. и 21 з.п. ф-лы, 5 табл., 4 пр.

Комментарии