Устройство для индикации производительности и/или нагрузки - RU2582531C2

Код документа: RU2582531C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к управлению производительностью обрабатывающего устройства или машины. В частности, настоящее устройство относится к устройству, выполненному с возможностью индикации нагрузки, которую может испытывать устройство для обработки твердых поверхностей, таких как дороги, пешеходные дорожки и/или похожие поверхности, так чтобы позволить оператору полностью использовать способности и/или возможности такого устройства.

В частности, настоящее изобретение относится к устройству указанного типа и, таким образом, выполненного с возможностью индикации нагрузки, которую может испытывать устройство для разрушения и/или измельчения твердых поверхностей, таких как, например, дороги, пешеходные дорожки и/или основные поверхности, выполненных из твердых материалов, таких как, например, асфальт или цемент. Более конкретно, настоящее изобретение преимущественным образом применяется в устройстве описанного выше типа, выполненном с возможностью приведения его в действие основной рабочей машиной, содержащей гидравлические средства (например, насосы и/или гидравлические двигатели), выполненные с возможностью приведения в действие указанного устройства.

Уровень техники

В уровне техники в целом известны устройства для обработки и, в частности, для разрушения и/или измельчения дорог, пешеходных дорожек и/или твердых поверхностей.

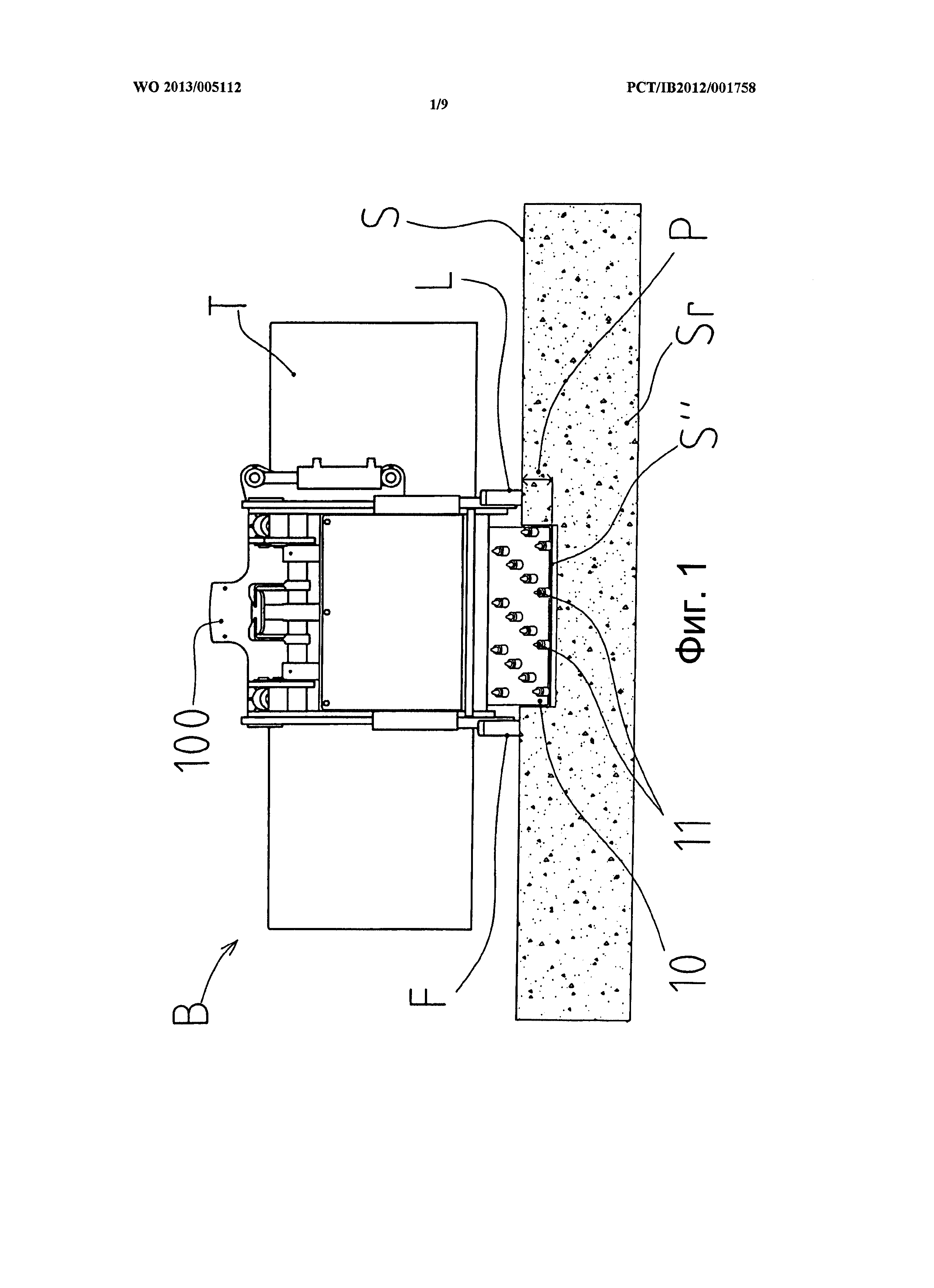

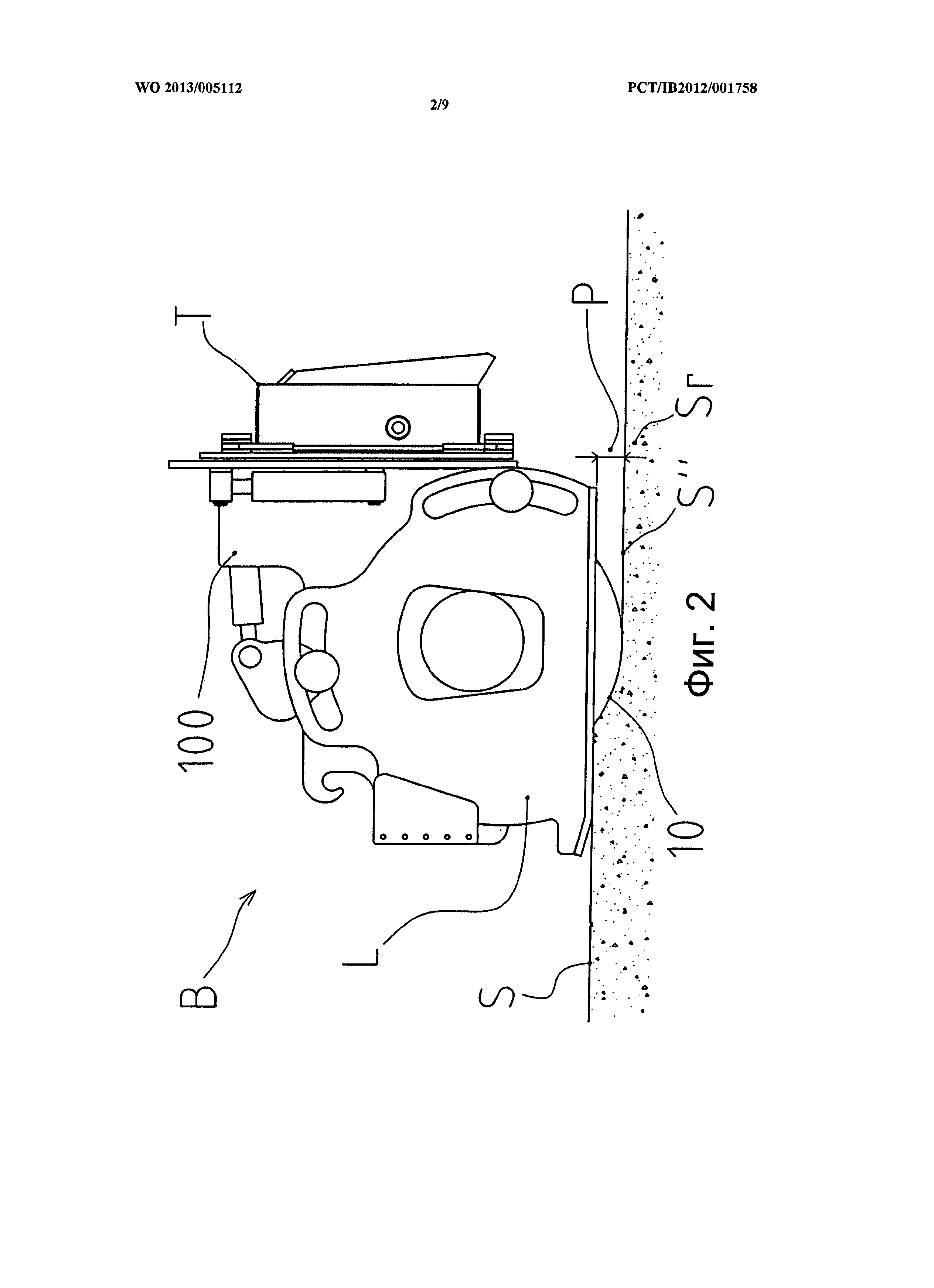

Пример устройства данного типа, известного в уровне техники, показан на фиг. 1 и 2. Как видно, например, из фиг. 1 и 2, устройства известного типа (обозначенные на фиг. 1 и 2 буквой В) содержат основную раму Т, на которой с возможностью поворота закреплен обрабатывающий и/или разрушающий или измельчительный цилиндр 10. Цилиндр 10 содержит обрабатывающие инструменты 11, которые отходят от его внешней поверхности. Цилиндр 10 обычно приводится в действие гидравлически, т.е. посредством гидравлических двигателей и/или гидравлических насосов (не показаны на фигурах) и/или схожих гидравлических устройств. Кроме того, указанное устройство обычно применяется вместе с основной рабочей машиной (не показана на фиг. 1 и 2), содержащей основную гидравлическую систему. Основная гидравлическая система, в свою очередь, содержит гидравлические средства (насосы и/или двигатели), которые приводят в действие (например, заставляют цилиндр 10 поворачиваться и/или поднимают или опускают цилиндр 10) устройство В.

Положение обрабатывающих средств (цилиндра) 10 относительно основной рамы Т может изменяться в зависимости от нужд и/или обстоятельств, так чтобы задавать глубину р обработки и таким образом толщину слоя Sr, который необходимо измельчить или перемолоть или удалить и/или раздробить. Это означает, в частности, что положение цилиндра 10 относительно основной рамы Т может быть выбрано и задано в соответствие с нуждами и/или обстоятельствами. Например, в случае очень плотной поверхности Sr, глубина р обработки единичной операции измельчения или единичного прохода (т.е. расстояние между первоначальной поверхностью S и поверхностью S", заданной обрабатывающими средствами (цилиндром) 10) может быть уменьшена (в этом случае общая и конечная глубина обработки, получаемая посредством цилиндра 10, может быть достигнута посредством повторных и последовательных проходов). Наоборот, в случае не очень плотных или стойких слоев или поверхностей Sr, глубина р обработки единичной операции измельчения или единичного прохода может быть увеличена (так что в данном случае общая и конечная глубина обработки, получаемая посредством обрабатывающих средств (цилиндра) 10, может быть достигнута посредством единичного прохода или небольшого количества последовательных проходов.

Аналогичным образом можно регулировать, в зависимости от нужд и/или обстоятельств, скорость продвижения обрабатывающих средств 10 (например, посредством регулировки скорости продвижения основной машины), а также скорости поворота вокруг своей оси поворота. Опять же, например, сниженная скорость продвижения может быть предпочтительной, когда выбрана большая глубина обработки, тогда как большая скорость продвижения может быть установлена в случае небольшой глубины обработки.

Из вышесказанного ясно, что мгновенная нагрузка, испытываемая обрабатывающими средствами (цилиндром, в случае устройства по фиг.1 и 2) 10, зависит от их мгновенной скорости продвижения, скорости поворота и глубины обработки. Другими словами, мгновенная производительность (мгновенно измеренная работа, выполненная за единицу времени) складывается из трех компонентов, а именно мгновенных скоростей продвижения и поворота, и глубины обработки.

Аналогичным образом необходимо пояснить, что под выражением «максимальная производительность», которая может быть обеспечена машиной (в частности, цилиндром), в данном случае подразумевается производительность, соответствующая максимальной нагрузке, которую может выдерживать машина и/или цилиндр. В свою очередь, максимальная нагрузка соответствует нагрузке, которую могут выдерживать различные составные части без риска, что они будут повреждены или заблокированы, или выйдут из строя. Более детально, в случае устройства, чьи составные части приводятся в действие гидравлически, увеличение нагрузки приводит к увеличению гидравлического давления внутри гидравлического контура. Таким образом, максимальная нагрузка соответствует максимальному давлению, которое может быть достигнуто в гидравлическом контуре или гидравлической системе. Наконец, следует отметить, что в устройстве известного типа для измельчения твердых поверхностей известного типа, гидравлическая система содержит устройства безопасности (содержащие, например, предохранительный клапан), которые останавливают или блокируют цилиндр (и, если необходимо, прекращают работу всей основной машины путем прекращения ее продвижения), когда давление в гидравлическом контуре достигает максимального порогового давления, установленного изготовителем.

Устройства известного типа, однако, имеют значительный недостаток, заключающийся в том, что оператору (который управляет обрабатывающим устройством посредством основной машины) невозможно оценить мгновенную нагрузку, которую испытывает цилиндр. В частности, оператору сложно точно оценить, является ли обеспечиваемая мгновенная производительность близкой к максимальной производительности или нет, и, таким образом, может или нет машина испытывать еще большую нагрузку путем увеличения скорости (скорости продвижения и поворота) и/или глубины обработки и/или одного или более этих компонентов без возникновения блокировки цилиндра и/или всей основной машины. Для этих целей оператором могут быть использованы известные из уровня техники коммерчески доступные приспособления для ограничения давления. Однако в данном случае оператору должны быть предварительно известны настройка и калибровка рабочей машины, которую он использует. Кроме того, приспособления для ограничения давления известного типа содержат стеклянный экран, который, при определенных условиях работы, приводит к проблемам, связанным с безопасностью. Более того, экран таких приспособлений для ограничения давления известного типа обычно имеет небольшие размеры и, следовательно, едва «различимый». Таким образом, возникают два риска, а именно, с одной стороны, возможность того, что машина эксплуатируется не с полной производительностью и, с другой стороны, что машину подвергают чрезмерной нагрузке. В первом случае уменьшается количество работы, производимой в единицу времени. В другом случае цилиндр и/или основная машина часто останавливаются/останавливается, что приводит к потере времени и риску повреждения или повышенного износа цилиндра и/или устройства.

Следует также отметить, что необходимость определения оператором максимально допустимой нагрузки появляется в тех случаях, когда условия работы машины (например, измельчающей машины) изменяются и, кроме того, в тех случаях, когда одни и те же условия работы могут часто изменяться в пределах единичного прохода и между двумя различными проходами (например, проходы, которые необходимо выполнить на двух различных участках дороги в различных местах). В самом деле, во время одного единичного прохода может получиться так, что прочность поверхности, которую необходимо обработать (измельчить) при проходе, уменьшается. Однако в таком случае при использовании измельчающих машин, известных из уровня техники, оператор не имеет возможности определить, что необходимая нагрузка уменьшилась (и, таким образом, что существует возможность увеличения скорости продвижения и/или глубины обработки) и сохранит предварительно установленные скорость и глубину, не используя машину или устройство при его полной производительности и увеличивая общее время, необходимое для завершения прохода. Аналогично, в случае когда необходимо выполнить два различных прохода, например на различных дорогах или поверхностях (в различных местах), если меняются свойства поверхности, оператору становится невозможно установить переменные рабочие параметры (скорость продвижения и/или поворота) и глубину обработки простым, точным и эффективным образом, так чтобы надлежащим образом использовать преимущество возможностей машины (измельчающей машины). Таким образом, в данном случае, нельзя исключать, что два прохода, которые закончены за время «х», будут обязательны, тогда как можно закончить задание посредством одного прохода, который потребовал бы меньше времени.

Таким образом, задачей настоящего изобретения является устранение недостатков, указанных выше и обнаруженных в решениях, известных из уровня техники. В частности, задачи и цели настоящего изобретения могут быть сформулированы следующим образом.

Задачей настоящего изобретения является создание решения, которое обеспечит возможность оператору установить переменные рабочие параметры машины (в то же время приспосабливая их к определенным условиям в определенный момент) посредством простых и мгновенных операций таким образом, что одна и та же машина всегда может эксплуатироваться с максимальной производительностью безотносительно условий работы, таким образом устраняя потерю времени или топлива и т.д. В частности, еще одной задачей настоящего изобретения является создание устройства, которое непрерывно и мгновенно подает сигналы оператору о том, какую нагрузку испытывает машина или устройство (относительно максимальной нагрузки, допускаемой рабочей машиной), таким образом, что оператор может непрерывно изменять рабочие переменные параметры и/или использование (в частности, скорости продвижения) машины, таким образом непрерывно заставляя машину испытывать нагрузку, уровень которой находится как можно ближе к допустимой максимальной нагрузке (при превышении которого по меньшей мере одна из составных частей повредится или заблокируется).

Более конкретно, задачей настоящего изобретения также является выполнение устройства описанного выше типа, которое может быть применено посредством простых и мгновенных операций, совершаемых над машинами и/или устройствами различных типов, в частности, над машинами и/или устройствами гидравлического типа (содержащие гидравлические устройства, такие как гидравлические двигатели или насосы), такие как, например, машина и/или устройство для обработки, в частности для разрушения и/или измельчения дорог, пешеходных дорожек и/или твердых поверхностей в целом. Наконец, еще одной задачей настоящего изобретения является выполнение устройства описанного ранее типа, являющегося прочным и надежным, а также легко собираемым и обслуживаемым, отличающимся низкой стоимостью производства.

Задачи, указанные и описанные выше, решены посредством устройства для индикации производительности, выполненного с возможностью соединения с обрабатывающим устройством, содержащим обрабатывающие средства, в частности с устройством (100) для разрушения, в частности для измельчения поверхностей или слоев (Sr), по которым можно ходить или ездить, таких как, например, поверхности, выполненные из асфальта или цемента или схожих твердых материалов, как заявлено в пункте 1 формулы. Дополнительные преимущества будут достигнуты посредством нижеизложенных примеров реализации настоящего изобретения, определенных в зависимых пунктах формулы.

Раскрытие изобретения

Настоящее изобретение может быть эффективно использовано в области обработки поверхностей или твердых слоев. В частности, устройство для индикации по настоящему изобретению в особенности и преимущественно применяется в области машин и/или устройств для обработки поверхностей или твердых слоев, таких как дороги, пешеходные дорожки и/или схожие поверхности. Более конкретно, устройство по настоящему изобретению может преимущественно применяться с устройствами гидравлического типа для разрушения и/или измельчения поверхностей или твердых слоев, таких как, например, дороги, пешеходные дорожки или поверхности, в целом выполненные из твердых материалов, таких как, например, асфальт или цемент. Таким образом, в приведенных ниже примерах использование устройства по настоящему изобретению будет описано в частном случае гидравлических устройств или машин для обработки, в частности разрушения и/или измельчения, поверхностей или слоев описанного выше типа. Однако следует отметить, что возможные применения устройства по настоящему изобретению не ограничены частными случаями устройств гидравлического типа для разрушения и/или измельчения поверхностей или твердых слоев. Наоборот, настоящее изобретение может быть успешно применено во всех тех случаях, когда может быть необходимо и/или полезно управлять нагрузкой, которую испытывает устройство, в частности посредством индикации для оператора максимально допустимой нагрузки с учетом конкретных условий в определенный момент. Следовательно, оператор может непрерывно заставлять устройство или машину испытывать нагрузку, наиболее близкую к максимально допустимой нагрузке, так чтобы воспользоваться преимуществом от использования всего потенциала машины, таким образом оптимизируя результаты и минимизируя время обработки. В самом деле, устройство по настоящему изобретению обеспечивает возможность определения пользователем максимальной нагрузки, допустимой для каждого типа обработки и зависящей от конкретных условий обработки. Кроме того, настоящее изобретение обеспечивает возможность индикации нагрузки, испытываемой машиной и/или устройством, для оператора непрерывным образом. Следовательно, оператор будет иметь возможность, посредством простой проверки (наблюдения) устройства по настоящему изобретению, непрерывно регулировать переменные параметры обработки так, чтобы машина или устройство непрерывно испытывали оптимальную нагрузку, близкую к максимальной нагрузке, таким образом избегая как риска неполного использования возможностей машины, так и риска приложения к ней чрезмерной нагрузки. Настоящее изобретение основано на общей концепции, что недостатки или недочеты, свойственные известным из уровня техники решениям (в частности, устройствам для разрушения и/или измельчения поверхностей или слоев, известным из уровня техники), могут быть преодолены или по меньшей мере минимизированы посредством выполнения устройства для индикации, которое может быть откалибровано для каждого нового случая использования машины или устройства и которое содержит по меньшей мере два подвижных индикаторных элемента (например, выполненных с возможностью как поступательного перемещения, так и поворота). Один из указанных индикаторных элементов (калибровочный элемент) перемещается во время калибровки вследствие увеличения нагрузки и впоследствии сохраняет принятое положение после достижения максимальной нагрузки (например, когда происходит прекращение работы по меньшей мере одной части машины), тогда как другой индикаторный элемент перемещается, когда мгновенная нагрузка изменяется таким образом, что оператор, путем наблюдения за взаимным положением двух индикаторных элементов, может оценить, является ли мгновенная нагрузка близкой к максимально допустимой нагрузке и, при необходимости, может изменить переменные параметры обработки (например, путем увеличения скорости продвижения) для удержания мгновенной нагрузки как можно ближе к максимально допустимой нагрузке. В частности, недостатки, свойственные устройствам известного типа, могут быть преодолены или по меньшей мере минимизированы посредством устройства для индикации производительности, выполненного с возможностью соединения с обрабатывающим устройством, в частности с устройством для разрушения, и, в частности, для измельчения поверхностей или слоев, по которым можно ходить или ездить, таких как, например, поверхности, выполненные из асфальта или цемента или схожих твердых материалов и/или с основной рабочей машиной, приводящей в действие указанное устройство, которое содержит обрабатывающие средства, а указанное устройство содержит по меньшей мере первый подвижный индикаторный элемент, выполненный с возможностью попеременного перемещения в первом направлении перемещения и в противоположном направлении в случае увеличения и уменьшения нагрузки, испытываемой обрабатывающими средствами, соответственно, при этом указанное устройство содержит второй индикаторный элемент, причем первый индикаторный элемент соединен со вторым индикаторным элементом с возможностью тянуть второй индикаторный элемент во время своего движения в указанном первом направлении и с возможностью свободно перемещаться относительно второго индикаторного элемента по меньшей мере на предварительно заданном участке его перемещения в направлении, противоположном первому направлению перемещения.

В самом деле, первый индикаторный элемент будет тянуть второй индикаторный элемент во время калибровки устройства до тех пор, пока тот не достигнет положения, соответствующего максимальной нагрузке. Это положение будет сохраняться во время использования машины по назначению до возврата в исходное положение или до повторной калибровки. В частности, устройство по настоящему изобретению выполнено таким образом, что положение, соответствующее максимальной нагрузке, достигается вторым индикаторным элементом посредством взаимодействия с первым индикаторным элементом и без каких-либо действий, предпринимаемых оператором, а полностью автоматически. С другой стороны, первый индикаторный элемент выполнен с возможностью свободного перемещения относительно второго индикаторного элемента в одном или другом направлении, в зависимости от увеличения или уменьшения нагрузки, таким образом показывая оператору, насколько близка мгновенная нагрузка к максимально допустимой нагрузке. Дополнительные преимущества могут быть достигнуты посредством варианта реализации настоящего изобретения, заявленного в независимом пункте 3 формулы, т.е. посредством устройства, в котором как первый, так и второй индикаторные элементы выполнены с возможностью перемещения (например, с возможностью поступательного перемещения, а также с возможностью поворота) в первом направлении перемещения (поступательного перемещения) и в противоположном направлении. В данном случае второй индикаторный элемент может быть легко «установлен в исходное положение» оператором вручную. Другими словами, второй индикаторный элемент может быть приведен обратно в положение, соответствующее отсутствию или нулевому уровню нагрузки каждый раз, когда устройство или машина нуждается в повторной калибровке. Такой случай может возникнуть, например, когда устройство или машина используются при различных условиях работы, и/или когда обрабатывающее устройство (например, измельчающая машина или колесный экскаватор) применяется с различными основными машинами (например, с различными гидравлическими системами). Дополнительные преимущества могут быть достигнуты посредством устройства по пункту 8 формулы, т.е. посредством устройства, дополнительно содержащего эластичные средства, выполненные с возможностью испытывать упругое напряжение во время перемещения первого индикаторного элемента в первом направлении перемещения (когда нагрузка увеличивается) и с возможностью перемещения первого индикаторного элемента в направлении, противоположном первому направлению перемещения, в случае уменьшения указанной нагрузки. В самом деле, эластичные средства обеспечивают немедленное и точное перемещение первого индикаторного элемента в указанном противоположном направлении перемещения в случае уменьшения нагрузки, таким образом предотвращая задержки перемещения, которые могут запутать оператора. Дополнительные преимущества обеспечены приведенными ниже вариантами реализации устройства по настоящему изобретению, определенными в зависимых пунктах формулы.

Краткое описание чертежей

Далее настоящее изобретение будет пояснено посредством описания некоторых вариантов его реализации, представленных на прилагаемых фигурах. Однако следует понимать, что настоящее изобретение не ограничено примерами реализации, представленными на фигурах, и все изменения или модификации представленных и описанных вариантов реализации, которые будут ясны, очевидны и понятны специалисту в уровне техники, входят в объем и область настоящего изобретения. На прилагаемых фигурах:

фиг. 1 и 2 показывает вид в перспективе устройства (измельчающей машины для измельчения твердых поверхностей), известного в уровне техники типа, соответственно.

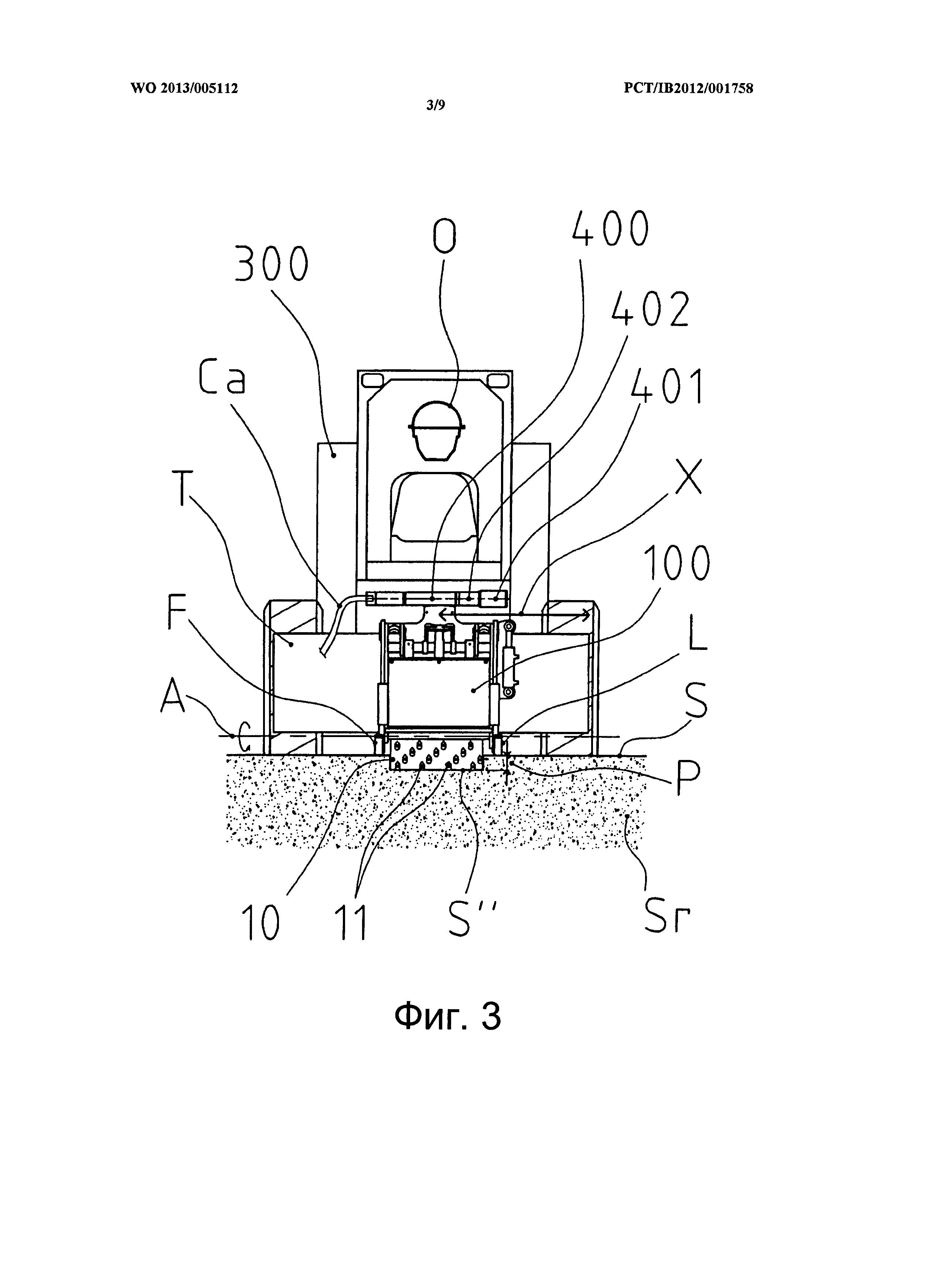

фиг. 3 показывает вид спереди устройства (измельчающей машины для измельчения твердых поверхностей), используемого с основной рабочей машиной и снабженного устройством для индикации согласно варианту реализации настоящего изобретения.

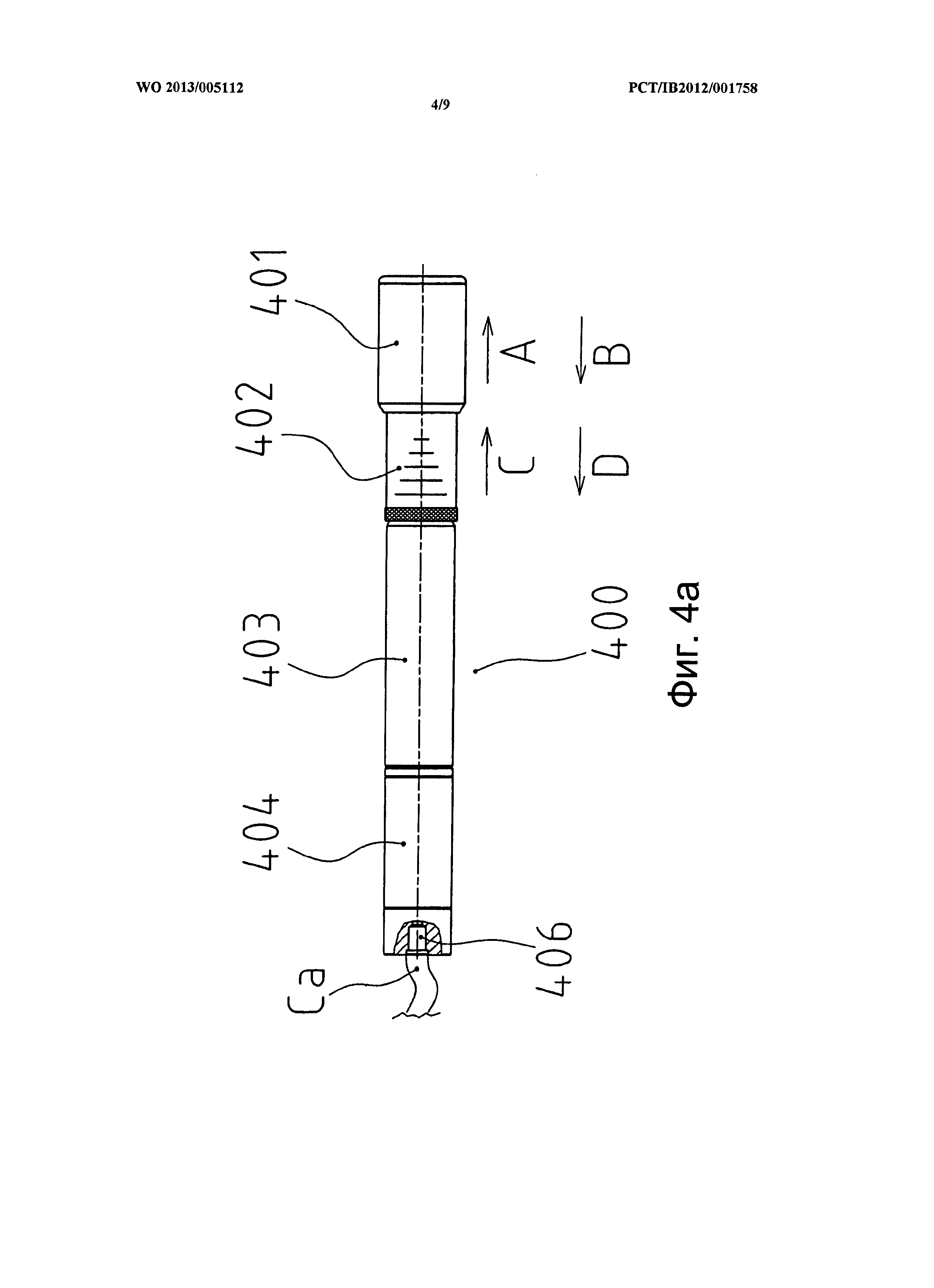

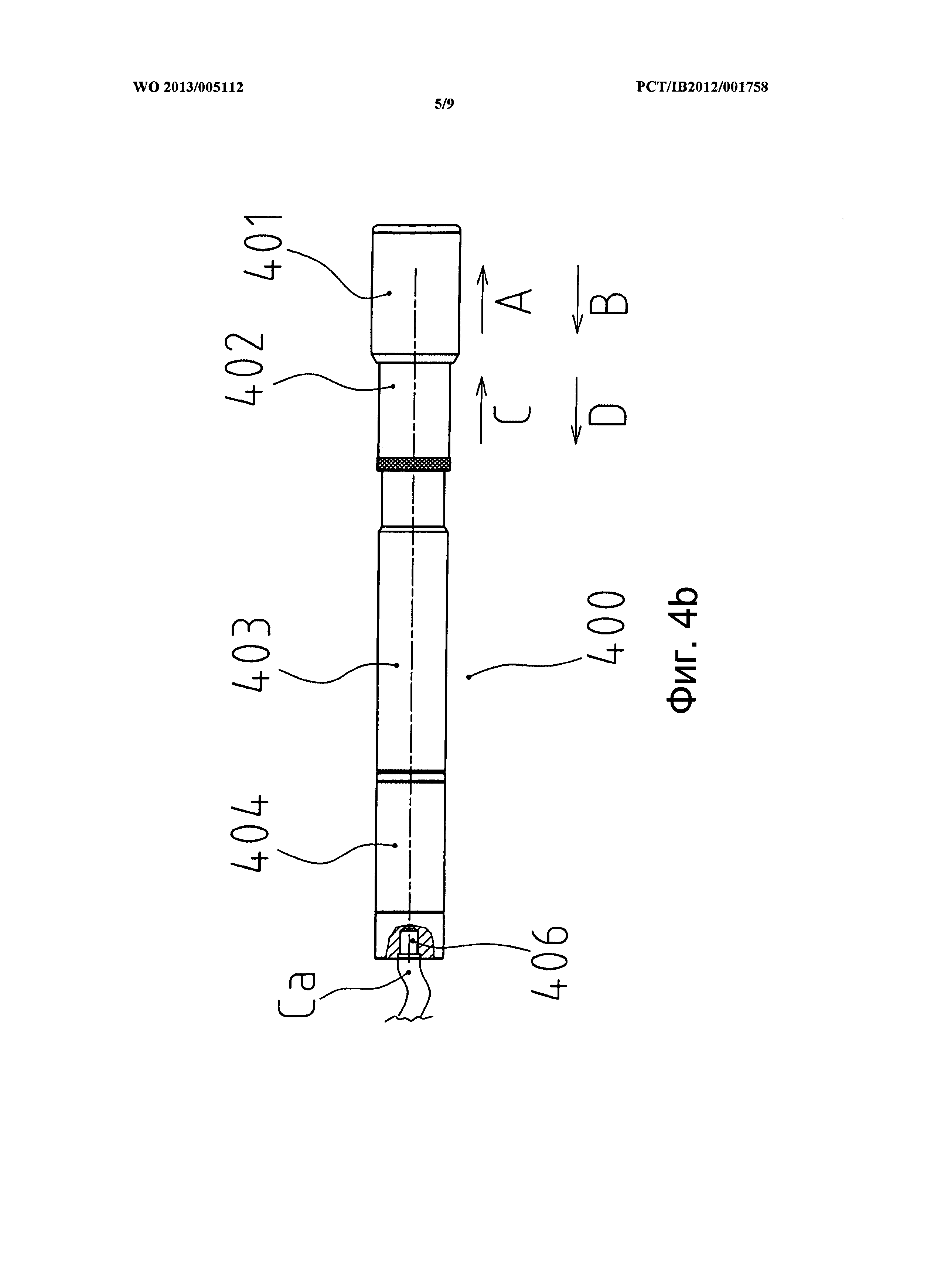

фиг. 4А и 4В показывает два вида устройства согласно варианту реализации настоящего изобретения с индикаторными элементами в положении, предшествующем калибровке, и в положении, принятом после завершения калибровки устройства, соответственно.

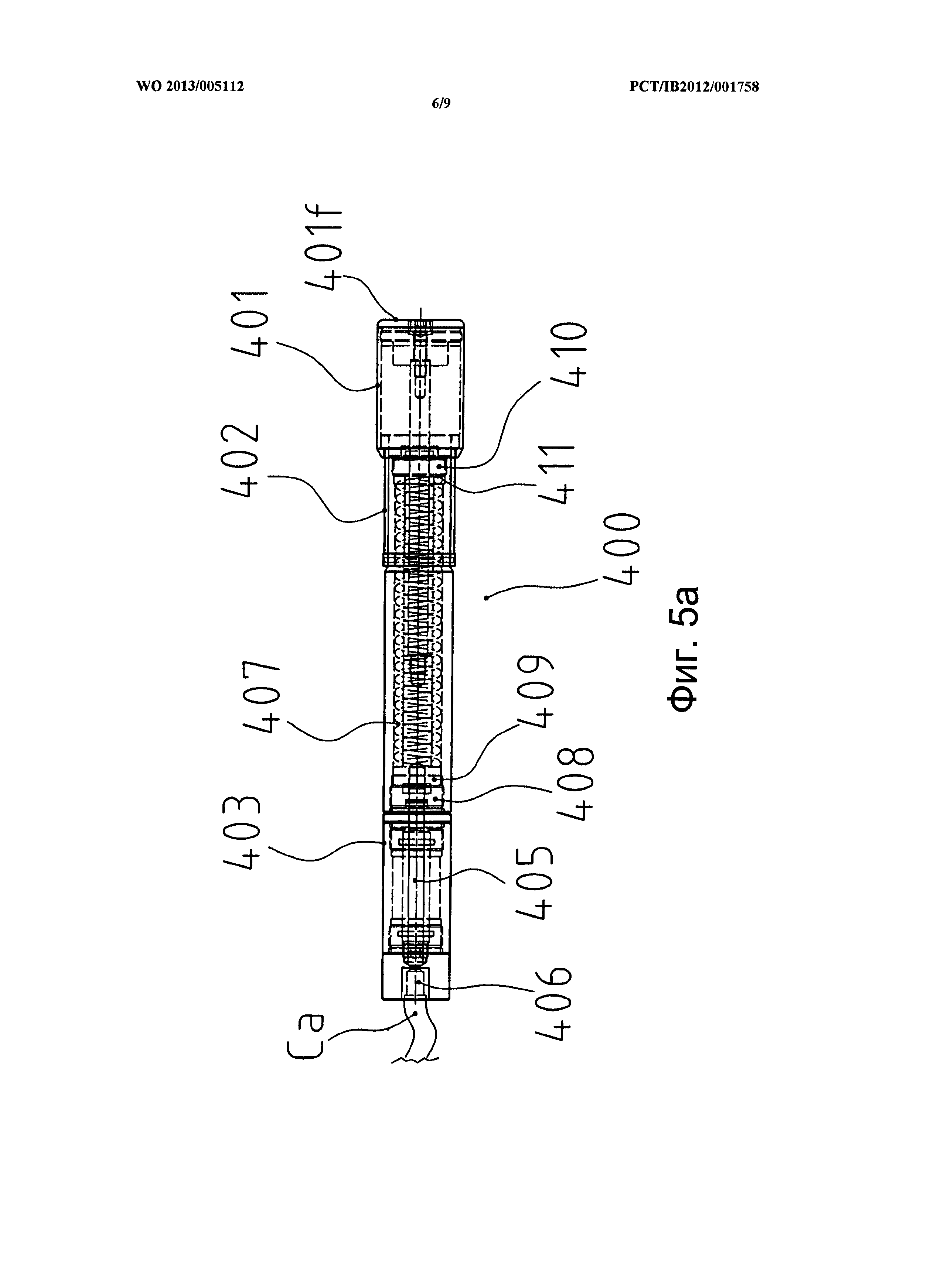

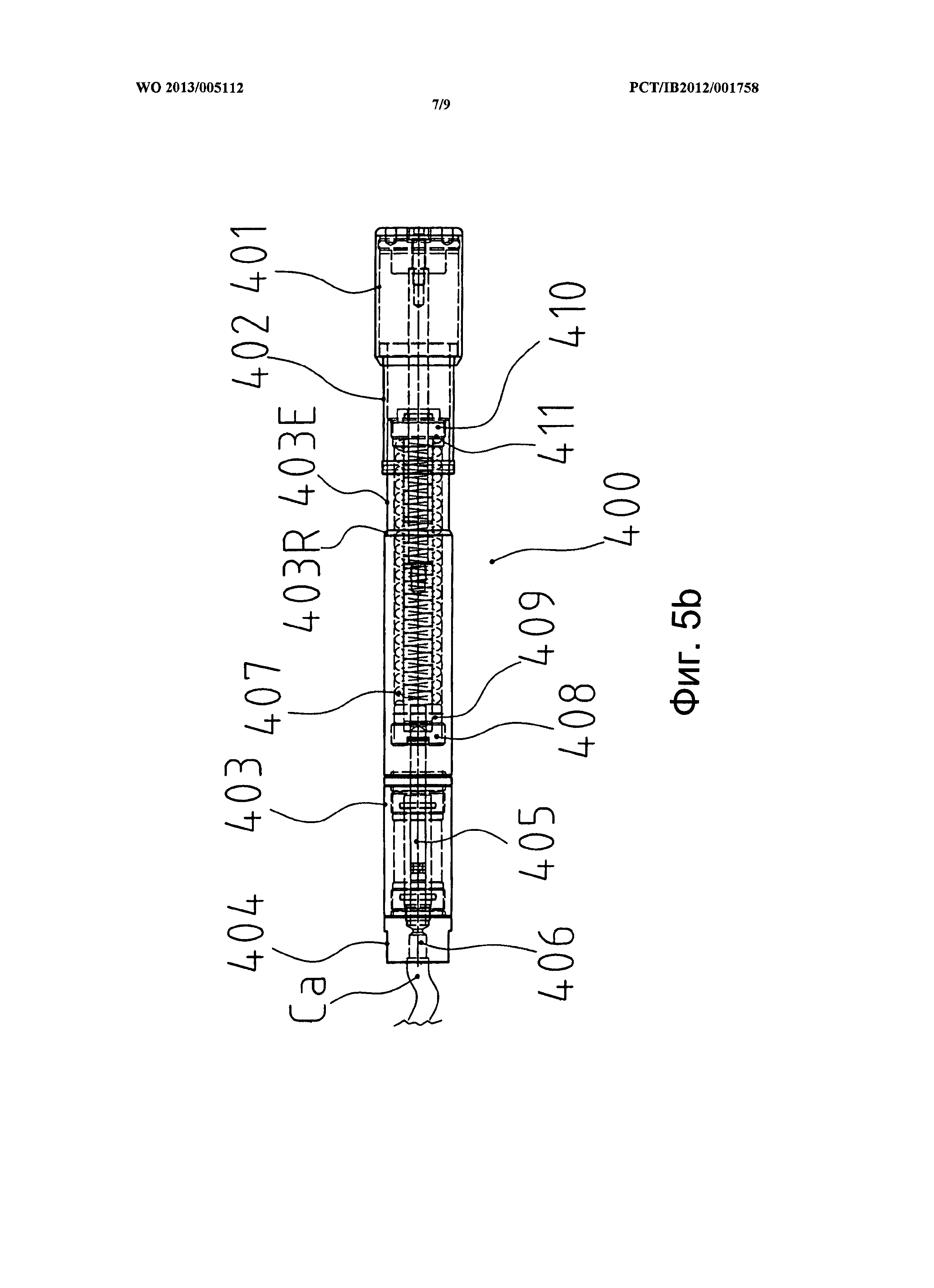

фиг.5А и 5 В показывают два вида в разрезе устройства согласно варианту реализации настоящего изобретения с индикаторными элементами в положении, предшествующем калибровке, и в положении, принятом после завершения калибровки устройства, соответственно.

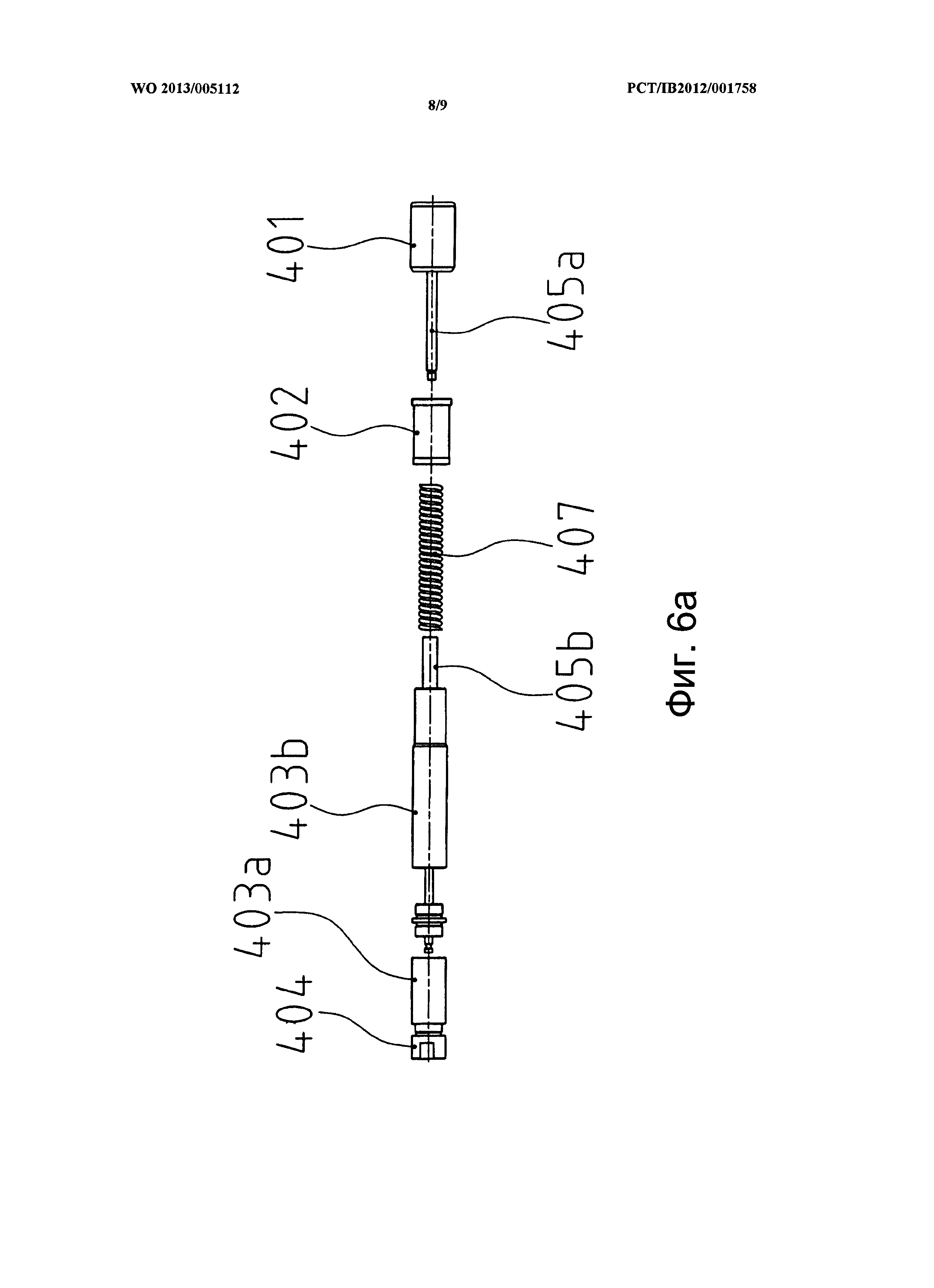

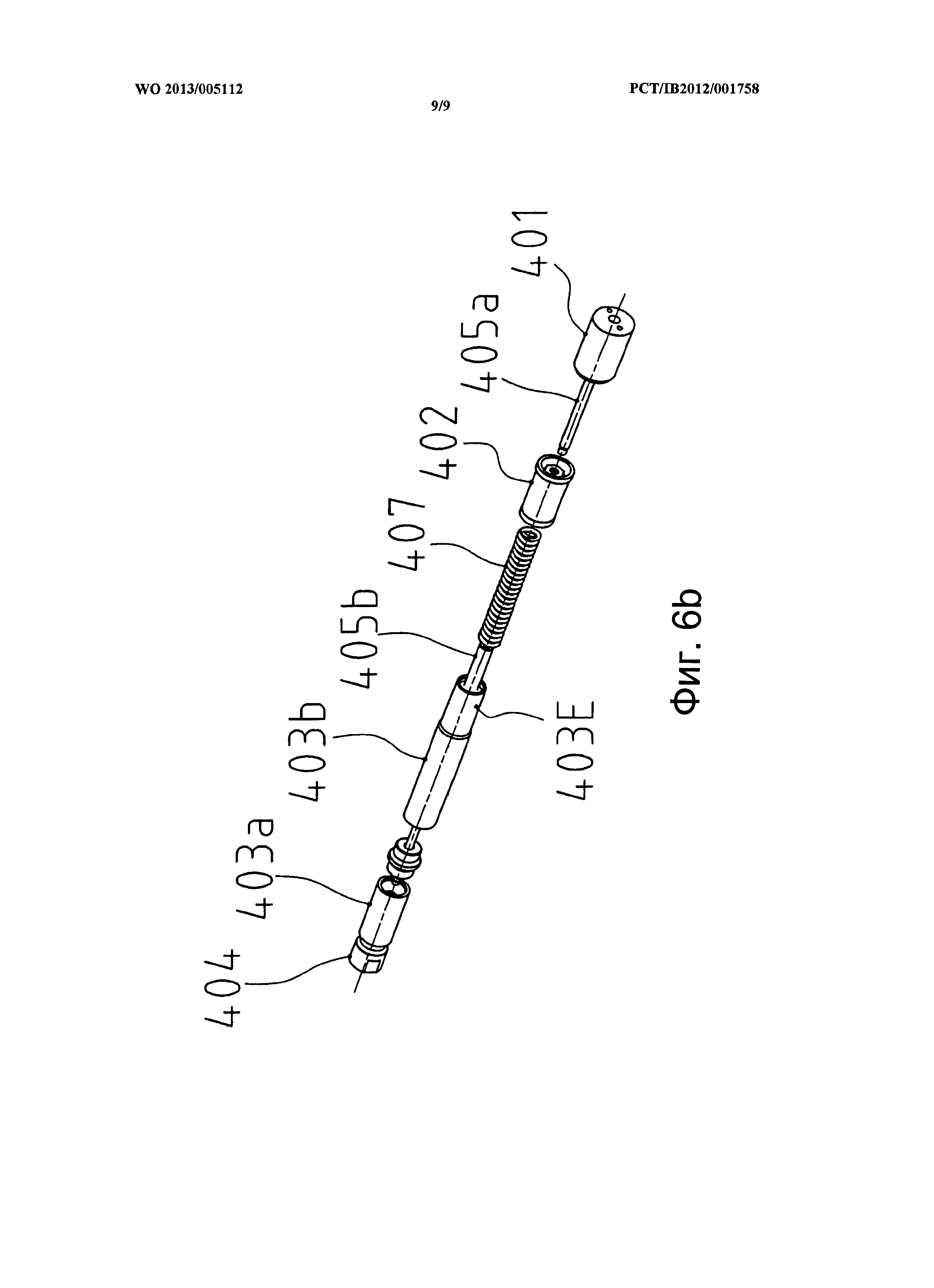

фиг. 6А и 6В показывают изображения в разобранном виде, вид сбоку и в перспективе, соответственно, устройства по настоящему изобретению.

Осуществление изобретения

На фиг. 3 устройство (измельчающая машина) показано под ссылочным номером 100. Как видно на фиг. 3, устройство 100 идентично устройствам, известным из уровня техники (см. фиг. 1 и 2), и содержит основную раму Т, к которой с возможностью поворота прикреплен обрабатывающий и/или измельчающий цилиндр 10. Измельчающие приспособления 11 проходят от внешней поверхности обрабатывающего и/или измельчающего цилиндра 10. Измельчающий цилиндр 10 выполнен, в частности, с возможностью поворота вокруг основной оси поворота А, по существу, совпадающей с его осью симметрии. Кроме того, измельчающие приспособления 11 могут сменными или стационарными в зависимости от нужд и/или обстоятельств. Основная рама Т также содержит соединяющие и/или крепежные средства (не показаны), посредством которых устройство 100 прикрепляется (для использования) к основной рабочей машине 300, управляемой оператором О. В частности, основная рабочая машина 300 может быть машиной типа, показанного на фиг. 3, т.е. типа, в котором устройство прикреплено к передней части основной рабочей машины, или типа, в котором устройство прикреплено к основному соединительному шарнирному рычагу, который обеспечивает возможность приведения в действие и перемещения того же устройства и, в частности, его расположения в необходимом рабочем положении. Основная рама Т также снабжена двумя опорными элементами F и L скольжения, прикрепленными на двух противоположных сторонах основной рамы. При использовании, как показано на фиг. 3, два противоположных элемента F и L скольжения входят в контакт с верхней поверхностью S слоя Sr, который необходимо обработать и/или измельчить, например, с твердым слоем, по которому можно ходить или ездить, например, выполненным из асфальта, цемента или схожих материалов. Следовательно, можно сделать вывод, в частности из фиг.3, что глубина р обработки будет установлена посредством регулировки положения элементов F и L скольжения относительно основной рамы Т. Другой важный параметр обработки, т.е. скорость продвижения (в перпендикулярном направлении к фиг. 3) рабочей машины 300, будет выбран оператором О, например, посредством манипуляционного рычага управления. Устройство 100 также содержит устройство 400 для индикации в соответствие с настоящим изобретением, которое установлено в таком положении (относительно устройства 100 и основной рабочей машины 300), что обеспечена возможность его легкой проверки оператором О. Более подробное описание частей, образующих устройство 400, как и его функций, будет приведено ниже. Однако можно понять, что это устройство связано посредством гидравлического трубопровода Са с гидравлической системой (не показана на фиг. 3) основной рабочей машины 300 таким образом, чтобы «обнаруживать» и быть чувствительным к изменению давления в гидравлическом контуре основной рабочей машины 300. В частности, устройство 400 содержит первый конец 404 (на левой стороне по фиг. 3 и видимый на фиг. 4А), выполненный с возможностью соединения с гидравлическим контуром Са, и второй конец, противоположный первому концу, содержащий два индикаторных элемента, в частности первый индикатор 401 и второй индикатор 402. Первый и второй индикаторы 401 и 402 выполнены частично подвижными (например, с возможностью поступательного перемещения) в направлении стрелки X и, в частности, в обоих, одном направлении и противоположном ему направлении, в зависимости от того, уменьшается или увеличивается давление в гидравлическом контуре основной рабочей машины 300. Два индикаторных элемента 401 и 402 выполняют (как будет ясно из нижеследующего более подробного описания) сходные, хотя и не идентичные, функции. В частности, индикатор 401 перемещается в направлении (слева направо по фиг. 3) впервые при калибровке устройства 400, таким образом перемещая второй индикаторный элемент 402 до тех пор, пока тот не достигнет положения, соответствующего максимально допустимому гидравлическому давлению в гидравлическом контуре основной рабочей машины 300. После первой стадии калибровки первый индикатор 401 будет свободно поворачиваться относительно второго индикатора 402, который, наоборот, будет закреплен в ранее достигнутом и принятом положении. В частности, первый индикатор 401 будет попеременно перемещаться в одном направлении или в другом, т.е. слева направо (по фиг. 3), когда гидравлическое давление увеличивается, или справа налево, когда гидравлическое давление уменьшается. Таким образом оператор О будет иметь возможность оценки мгновенной нагрузки, испытываемой устройством 100 (в частности, цилиндром 10), путем простой проверки положения первого индикаторного элемента 401 относительно второго индикаторного элемента 402 и, следовательно, увеличения или уменьшения уровня нагрузки (например, посредством увеличения или уменьшения скорости продвижения), так чтобы сохранять один и тот же уровень нагрузки, как можно более близкий к максимально допустимой нагрузке. Второй индикаторный элемент также выполнен с возможностью «установки в исходное положение», например, вручную, оператором О, который приведет элемент в поступательное перемещение с этой целью перед началом новой задачи, или стадии обработки, или в случае, когда устройство 100 и/или устройство 400 установлено на другую основную рабочую машину, в частности с другим гидравлическим контуром.

Далее со ссылкой на фиг. 4А, 4В, 5А и 5В будут описаны и пояснены другие детали устройства для индикации по настоящему изобретению. На фиг. 4А, 4В, 5А и 5В составные части или признаки устройства по настоящему изобретению, которые были описаны со ссылкой на другие фигуры, обозначены теми же ссылочными номерами. Как показано на фиг. 4А, 4В, 5А и 5В, устройство 400, согласно показанному варианту реализации, содержит основной полый корпус 403 в форме трубки, внутри которого размещен основной поршень 405, который выполнен с возможностью поступательного перемещения внутри корпуса 403.

Первый конец (на левой стороне фигур) поршня 405 соединен с гидравлическим контуром Са посредством гидравлического соединительного узла 406. Таким образом, устройство 400 для индикации соединено с указанной основной гидравлической системой, как и любое другое устройство или гидравлический компонент, такой как, например, гидравлический насос.

Второй конец поршня 405, противоположный тому, который соединен с гидравлической системой и следовательно в данном случае расположен на правой стороне фигуры неподвижно соединен с первым индикаторным элементом 401. В частности, для этой цели первый индикаторный элемент 401 сформирован по существу в виде стакана (следовательно, трубчатый и полый) с закрытой нижней стенкой 401f, к которой прикреплена вторая концевая часть поршня 405. Первый индикаторный элемент 401 выполнен с возможностью по меньшей мере частичного приема второго индикаторного элемента 402. В частности, второй индикатоный элемент 402 также является по существу трубчатым и полым с внешним диаметром, соответствующим или немного меньшим, чем внутренний диаметр первого индикаторного элемента 401. Другими словами, и как будет объяснено более подробно ниже, первый индикаторный элемент 401 выполнен с возможностью «плавного перемещения по второму индикаторному элементу 402» и взаимодействия со вторым индикаторным элементом 402 автоматическим образом и только при необходимости.

Основной трубчатый и полый корпус 403 устройства 400 для индикации также содержит сужающуюся часть 403R, от которой проходит концевая часть 403Е основного корпуса 403. Как также показано на фигурах, второй индикаторный элемент 402 выполнен с возможностью по меньшей мере частично принимать концевую часть 403Е основного корпуса 403, которая имеет внешний диаметр, соответствующий или немного меньший, чем внутренний диаметр второго индикаторного элемента 402. Другими словами, второй индикаторный элемент 402 «выполнен с возможностью плавного перемещения по концевой части 403Е основного корпуса 403» устройства 400 для индикации таким же образом, как и первый индикаторный элемент 401, который выполнен с возможностью «плавного перемещения по второму индикаторному элементу» 402. Из фигур следует, что упорное или стопорное кольцо 408 неподвижно установлено на (в фиксированном положении) поршне 405 в промежуточном положении. Такое упорное или стопорное кольцо 408, в частности, задает упорную или стопорную поверхность 409, обращенную ко второй концевой части 403Е основного полого корпуса, и имеет по существу кольцевую форму. Второй стопорный или упорный элемент 410, также имеющий форму кольца и, следовательно, содержащий сквозное отверстие (не показано на фигурах), выполнен с возможностью обеспечения возможности плавного перемещения поршня 405 в нем, неподвижно закреплен (в предварительно заданном положении) на внутренней поверхности второй концевой части 403Е основного корпуса 403 устройства 400 и задает вторую упорную или стопорную поверхность 411, сформованную в виде кольца. Наконец, винтовая пружина 407 размещена в полом корпусе 403, в частности, между стопорными или упорными элементами или кольцами 409 и 410 таким образом, что часть поршня 405, находящаяся между указанными двумя стопорными или упорными элементами или кольцами 409 и 410, размещена во внутреннем пространстве, заданном винтовой пружиной 407.

Функции различных составных частей устройства 400 могут быть обобщены следующим образом.

Когда гидравлическое давление в гидравлической системе устройства 100 и, как следствие, в гидравлическом контуре основной рабочей машины (например, рабочей машины 300 по фиг. 3) увеличивается, поршень 405 поступательно перемещается в направлении, показанном стрелкой А на фиг. 4А и 4В. Следовательно, т.к. конец поршня 405, противоположный концу, соединенному с гидравлическим контуром Са, неподвижно прикреплен к первому индикаторному элементу 401 посредством узла 406, когда давление в основной гидравлической системе рабочей машины 300 увеличивается, первый индикаторный элемент 401 также перемещается (поступательно перемещается) в направлении, показанном стрелкой А на фиг. 4А и 4В. В частности, смещение поршня 405 первого индикаторного элемента 401 в направлении стрелки А происходит против действия (сопротивления) пружины 407, которая, следовательно, нагружается. Следует уточнить, что первый индикаторный элемент 401 снабжен крепежными или соединительными средствами (например, углублением, не показанным на фигурах), которые взаимодействуют с соответствующими крепежными или соединительными средствами второго индикаторного элемента 402 (например, продольным щелевым отверстием, не показанном на фигурах, в случае, если первый индикаторный элемент снабжен углублением). Указанные соединительные средства обеспечивают возможность первому индикаторному элементу 401, во время поступательного перемещения или движения в направлении, обозначенном стрелкой А, «тянуть за собой» второй индикаторный элемент 402, который таким образом поступательно перемещается в направлении, показанном стрелкой С на фиг. 4А и 4В. Соединительные средства также сформированы таким образом, чтобы обеспечивать возможность свободного поступательного перемещения первого индикаторного элемента 401 относительно второго поступательного элемента 402 во время его перемещения в направлении, обозначенном стрелкой В. Следует отметить, что при поступательном перемещении первого индикаторного элемента 401 в направлении, обозначенном стрелкой В (вследствие уменьшения гидравлического давления в основной гидравлической системе, как будет описано далее), он не будет тянуть за собой второй индикаторный элемент 402, который, наоборот, останется в предварительно заданном положении. Задача винтовой пружины 407 заключается в оказании воздействия на упорную поверхность 409 упорного кольца 408, таким образом толкая поршень 405 и первый индикаторный элемент 401 в направлении, показанном стрелкой В на фиг. 4А и 4В. Следует отметить, что использование и применение устройства 400 для индикации согласно варианту реализации настоящего изобретения, показанного на фиг. 4А, 4В, 5А и 5В, может быть обобщено, как описано ниже.

В начале новой стадии работы (например, измельчения), а следовательно, когда не известны параметры поверхности Sr, которую необходимо обработать, или, в качестве альтернативы, когда обрабатывающее устройство 100 применяется с новой рабочей машиной 300 (и, следовательно, с гидравлической системой или с отличными параметрами, которые не обязательно известны оператору О), оператор просто продолжает поступательно перемещать (например, вручную) второй индикаторный элемент 402 в направлении, показанном стрелкой D на фиг. 4А и 4В, следовательно, размещение второго индикаторного элемента 402 в положении, показанном на фиг. 4А и 4В, т.е. в наиболее близком положении к концу 404 устройства 400, соединенного с гидравлическим контуром Са. Следует отметить, что второму индикаторному элементу 402, во время его перемещения 402 в направлении, показанном стрелкой D, не будут препятствовать какие-либо составляющие части устройства 400. В частности, второму индикаторному элементу 402 не будет препятствовать винтовая пружина 407 во время его перемещения 402 в направлении, показанном стрелкой D, так как винтовая пружина 407 расположена между упорным кольцом 408 (прикрепленным к поршню 405) и другим упорным кольцом 410 (прикрепленным в конце 403Е основного корпуса 403 устройства 400). Следует также отметить, что второй индикаторный элемент 402 выполнен с ограничением хода, вследствие чего он не может перемещаться, кроме как вместе с первым индикаторным элементом 401 или оператором О «для установки в начальное положение» перед повторной калибровкой. Винтовая пружина 407, однако, путем функционирования между упорными кольцами 408 и 410 также обеспечивает, чтобы первый индикаторный элемент 401 занимал положение, показанное на фиг. 4А и 4В, относительно второго индикаторного элемента 402, которое является положением, соответствующим максимальному выдвижению первого индикаторного элемента 401 относительно второго индикаторного элемента 402, или, другими словами, положение, в котором минимальная часть второго индикаторного элемента 402 размещена в первом индикаторном элементе 401.

В начале операций обработки или измельчения оператор О активирует основную гидравлическую систему рабочей машины 300, вызывая поворот обрабатывающих средств 10 (например, цилиндра по фиг. 3) до тех пор, пока обрабатывающие средства 10 не достигнут необходимой скорости поворота (в частности, посредством регулировки гидравлического потока в основном гидравлическом контуре посредством, например, по меньшей мере одного клапана, подходящего для этих целей). Условия работы или параметры (например, глубина р обработки) таким образом являются задаваемыми, оператор постепенно увеличивает скорость продвижения основной рабочей машины 300, таким образом также постепенно увеличивая нагрузку, испытываемую цилиндром 10, и, следовательно, гидравлическое давление в гидравлическом контуре. Когда давление в основном гидравлическом контуре увеличивается, поршень 405 и, следовательно, первый индикаторный элемент 401 перемещаются (поступательно перемещаются) в направлении, показанном стрелкой А на фиг. 4А и 4В. Таким образом, благодаря взаимному действию соединительных средств, которыми снабжены первый индикаторный элемент 401 и второй индикаторный элемент 402 (например, механическое углубление первого индикаторного элемента 401, которое взаимодействует со щелевым отверстием второго индикаторного элемента 402), первый индикаторный элемент 401, во время его поступательного перемещения в направление стрелки А, будет тянуть за собой второй индикаторный элемент 402, который, таким образом, будет поступательно перемещаться в направлении, показанном стрелкой С на фиг. 4А и 4В, очевидно совпадающем с направлением А поступательного перемещения первого индикаторного элемента 401. Поступательное перемещение первого индикаторного элемента 401 и второго индикаторного элемента 402 в направлении, показанном стрелками А и С, соответственно, продолжается с постепенным увеличением гидравлического давления в основной гидравлической системе и прекращается, только когда достигнута максимально допустимая нагрузка обрабатывающего цилиндра 10. Другими словами, поступательное перемещение первого индикаторного элемента 401 и второго индикаторного элемента 402 в направлении, показанном стрелками А и С, прекращается, когда достигнуто максимально допустимое гидравлическое давление в гидравлическом контуре. При максимально допустимом гидравлическом давлении цилиндр 10 прекратит работу (например, посредством подходящих предохранительных клапанов, включенных в систему или основной гидравлический контур), а оператор будет вынужден остановить (прекратить работу) основной рабочей машины 300.

В данном случае, первый индикаторный элемент 401 и второй индикаторный элемент 402 достигнут положения, соответствующего максимальной нагрузке (максимально допустимому давлению), указанное положение схематично представлено на фиг. 4В и 5В, на которых ясно показано, что второй индикаторный элемент 402 выступает от концевой части 403Е на большую величину, чем в начальном положении, показанном на фиг. 4А и 4B.

Блокировка цилиндра 10 и, следовательно, спад гидравлического давления приведет к прекращению перемещения второго индикаторного элемента 402 в направлении, показанном стрелкой С. Таким образом, второй индикаторный элемент 402 будет сохранять достигнутое положение относительно основного корпуса также во время последовательных операций обработки (измельчения).

Таким образом, оператор О будет иметь понятную индикацию максимально допустимого гидравлического давления в основном гидравлическом контуре и, следовательно, максимальной нагрузки, которую может испытывать цилиндр 10.

Падение гидравлического давления после блокировки цилиндра 10, в частности, приведет к уменьшению или остановке гидравлического перемещения поршня 405. Вследствие действия винтовой пружины 407, поршень 405 будет поступательно перемещен в направлении, показанном стрелкой В, вместе с первым индикаторным элементом 401, который, в данном случае, не будет тянуть за собой второй индикаторный элемент 402. Второй индикаторный элемент 402, как описано ранее, наоборот, останется в положении, достигнутом в момент блокировки цилиндра 10. В таком случае, оператору О для оптимизации операций обработки или измельчения, в частности для оптимального использования возможностей основной рабочей машины и/или обрабатывающего устройства, нужно будет просто постепенно увеличивать скорость продвижения обрабатывающей машины и/или глубину р обработки, так что соответствующее увеличение гидравлического давления в основном гидравлическом контуре снова приведет к поступательному перемещению поршня 405 и первого индикаторного элемента 401 в направление стрелки А. В частности, оператор может увеличивать нагрузку до тех пор, пока первый индикаторный элемент 401 снова не достигнет положения относительно второго индикаторного элемента 402, близкого к тому, которое показано на фиг. 4В и 5В. После того как указанное положение достигнуто, оператор будет иметь возможность оптимизации обработки и использования максимальной степени возможностей рабочей машины 300 и/или цилиндра 10 без возникновения повторяющихся блокировок цилиндра 10 и/или прекращений работы рабочей машины 300. В частности, оператор будет иметь возможность поддержания, например, скорости продвижения, близкой к максимально допустимой скорости, посредством простого наблюдения положения первого индикаторного элемента 401 относительно второго индикаторного элемента 402 и посредством обеспечения того, что положение первого индикаторного элемента 401 относительно второго индикаторного элемента 402 сохраняется как можно более близким к тому, что показано на фиг. 4В и 5В.

Таким образом, становятся очевидными преимущество и польза устройства 400 для индикации по настоящему изобретению.

В самом деле, устройство 400 для индикации, кроме возможности его «калибровки» заново каждый раз, как описано выше (например, когда обрабатывающее устройство 100 или устройство 400 применяются с новой рабочей машиной 300, или при использовании той же машины 300 и устройства при отличных условиях и местах или для обработки отличных поверхностей), обеспечивает оператору возможность обнаружения, во время одной стадии обработки (например, во время измельчения участка поверхности), изменений параметров поверхности и, следовательно, соответствующей регулировки рабочих параметров машины и/или цилиндра. Например, если принять, что прочность поверхности уменьшается вдоль преварительно заданного участка поверхности, который необходимо обработать (например, вследствие того, что поверхность выполнена из различных материалов, или вследствие того, что износ поверхности не однороден вдоль участка, который необходимо измельчить и/или обработать), оператор, при измельчении менее прочных частей или материалов, может увеличить скорость продвижения основной рабочей машины 300 и/или обрабатывающих средств 10, таким образом увеличивая их производительность. Наоборот, при обработке более твердых участков оператор может уменьшить скорость продвижения и/или глубину обработки, при этом также увеличивая производительность, поскольку он будет иметь возможность избежать прекращения работы и/или блокировок обрабатывающих средств 10, при этом удерживая нагрузку близкой к максимально допустимому уровню, достигая таким образом равномерной и непрерывной обработки.

Наконец, следует отметить, что второй индикаторный элемент 402 может быть снабжен индикаторными элементами (не показаны на фигурах), выполненными с возможностью облегчения визуального восприятия оператором первого индикаторного элемента 401 относительно второго индикаторного элемента 402. Например, на наружной поверхности второго индикаторного элемента может быть выполнена шкала с делениями, цветовая шкала, масштабная шкала и т.д.

Фиг. 6А и 6В, на которых соответствующие и/или идентичные части и/или параметры устройства по настоящему изобретению обозначены одними и теми же ссылочными номерами, позволяют понять дополнительные детали устройства для индикации по настоящему изобретению

На фиг. 6А и 6В видно, что основной полый трубчатый корпус 403 содержит помимо концевой части 403Е, описанной выше, первую промежуточную вспомогательную часть 403В, неподвижно соединенную с концевой частью 403Е, и вторую промежуточную вспомогательную часть 403А, неподвижно соединенную с первой концевой частью 404. Две промежуточные вспомогательные части 403А и 403В выполнены с возможностью прикрепления друг к другу, например, посредством взаимного привинчивания. Таким же образом поршень 405 также содержит две промежуточные вспомогательные части, в частности первую вспомогательную часть 405А, неподвижно соединенную с первым индикаторным элементом 401, и вторую промежуточную вспомогательную часть 405В, причем первая и вторая промежуточные вспомогательные части 405А и 405В выполнены с возможностью взаимного соединения, например, посредством привинчивания и/или введения во взаимодействие или неразъемного соединения. Использование вспомогательных частей, в случае полого корпуса 403 и/или основного поршня, облегчает сборку, а также техническое обслуживание устройства.

Таким образом, в предшествующем описании вариантов реализации устройства по настоящему изобретению, показанных на фигурах, было доказано, что устройство позволяет достичь поставленных целей и/или решить задачи, указанные выше, которые надо решить или по меньшей мере минимизировать.

Действительно, устройство по настоящему изобретению обеспечивает возможность установки переменных параметров обработки обрабатывающего устройства (измельчающей машины) и/или основной рабочей машины (таким образом приспосабливая их к конкретным условиям в определенный момент) посредством простых и мгновенных операций таким образом, что указанное оборудование может всегда эксплуатироваться на пределе его возможностей, вне зависимости от условий обработки, в то же время избегая повторяющихся блокировок и, следовательно, потерь времени, топлива и т.д. В частности, устройство по настоящему изобретению выполнено с возможностью непрерывной и мгновенной демонстрации оператору нагрузки, испытываемой машиной (относительно максимально допустимой нагрузки), таким образом, что оператор может непрерывно регулировать переменные параметры обработки и/или использования (в частности, скорость продвижения и/или глубину обработки) машины и/или устройства, таким образом заставляя машину и/или устройство постоянно испытывать нагрузку, как можно более близкую к максимально допустимой нагрузке (за пределами которой произойдет повреждение или блокировка по меньшей мере одной составляющей части).

Кроме того, устройство по настоящему изобретению простым и быстрым образом и посредством простых и быстрых операций может быть установлено на машины и/или устройства различных типов, а в особенности, на машины и/или устройства для обработки, в частности для разрушения и/или измельчения дорог, пешеходных дорожек и/или твердых поверхностей в целом, а также на гидравлические машины и/или устройства. Кроме того, устройство по настоящему изобретению является прочным и надежным устройством, а также безопасным для оператора, использующего его. Кроме того, устройство по настоящему изобретению просто собирать и обслуживать и, следовательно, оно отличается низкой стоимостью производства. Наконец, устройство по настоящему изобретению не требует особых технических знаний от оператора, так как оно представляет собой устройство, которое калибруется самостоятельно автоматическим образом и функционирует на основании сопоставления (взаимного положения двух индикаторных элементов), таким образом легко снабжая оператора информацией, которую можно считать мгновенно и которая проста для понимания.

Очевидно, что модификации и/или изменения вариантов реализации устройства, описанных выше и показанных на чертежах, которые будут очевидны и понятны для специалиста в уровне техники, входят в объем и область настоящего изобретения. Например, устройство по настоящему изобретению может содержать индикаторные элементы, которые выполнены не только с возможностью поступательного перемещения, но и с возможностью поворота. Аналогичным образом, полый основной корпус, как и два индикаторных элемента, может иметь не только круглое сечение, но и квадратное сечение, прямоугольное сечение и т.д.

Объем настоящего изобретения определен в пунктах формулы изобретения.

Реферат

Изобретение относится к индикатору производительности рабочей машины. Устройство (400) для индикации производительности выполнено с возможностью соединения с обрабатывающим устройством (100) и/или с основной рабочей машиной (300), приводящей в действие указанное обрабатывающее устройство (100). Указанное устройство (400) содержит первый подвижный индикаторный элемент (401), выполненный с возможностью попеременного перемещения в первом направлении перемещения и в противоположном направлении в случае увеличения и уменьшения нагрузки, и второй индикаторный элемент (402). Первый индикаторный элемент (401) соединен со вторым индикаторным элементом (402) с возможностью тянуть второй индикаторный элемент (402) во время своего перемещения в указанном первом направлении перемещения, а также с возможностью свободного перемещения относительно второго индикаторного элемента (402) по меньшей мере, на предварительно заданном участке его перемещения, в направлении, противоположном указанному первому направлению перемещения. Технический результат - обеспечение возможности оператора устанавливать переменные рабочие параметры машины. 12 з.п. ф-лы, 9 ил.

Формула

по меньшей мере первый подвижный индикаторный элемент (401), выполненный с возможностью попеременного перемещения в первом направлении перемещения и в противоположном направлении в случае увеличения и уменьшения нагрузки, которую испытывают обрабатывающие средства (10), соответственно,

и отличается тем, что оно содержит

второй индикаторный элемент (402), и тем, что

первый индикаторный элемент (401) соединен со вторым индикаторным элементом (402) с возможностью тянуть второй индикаторный элемент (402) во время своего перемещения в указанном первом направлении перемещения, а также с возможностью свободного перемещения относительно второго индикаторного элемента (402) по меньшей мере на предварительно заданном участке его перемещения, в направлении, противоположном указанному первому направлению перемещения.

первый и второй индикаторные элементы (401, 402) содержат первые и вторые соединительные средства или средства взаимодействия, соответственно, и тем, что

первые соединительные средства или средства взаимодействия выполнены с возможностью попеременно входить во взаимодействие и выходить из взаимодействия со вторыми соединительными средствами или средствами взаимодействия во время перемещения первого индикаторного элемента (401) в указанном первом направлении перемещения и во время перемещения первого индикаторного элемента (401) в направлении, противоположном первому направлению перемещения, соответственно.

первый конец (405а) направляющего стержня или поршня (405) жестко соединен с первым индикаторным элементом (401), а второй конец выполнен с возможностью соединения с указанным устройством (100) и/или с основной рабочей машиной (300), и тем, что

эластичные средства (407) расположены между упорной поверхностью (409), заданной направляющим стержнем (405), и второй упорной поверхностью (411), заданной указанным устройством, и выполнены с возможностью их размещения неподвижно относительно указанного устройства таким образом, что при увеличении нагрузки, которую испытывают обрабатывающие средства (10), увеличивается напряжение, приложенное к эластичным средствам, а при уменьшении нагрузки, которую испытывают обрабатывающие средства (10), уменьшается напряжение, приложенное к эластичным средствам (407),

при этом стержень или поршень (405) поступательно перемещается в указанном направлении поступательного перемещения, противоположном указанному первому направлению поступательного перемещения, посредством воздействия эластичных средств (407).

направляющий стержень или поршень (405) выполнен с возможностью соединения с гидравлическим трубопроводом (Са) гидравлического контура посредством гидравлического соединительного узла (406).

первый и второй индикаторные элементы (401, 402) содержат первый и второй полые трубчатые корпусы соответственно, и тем, что

по меньшей мере часть второго полого трубчатого корпуса второго индикаторного элемента (402) выполнена с возможностью плавного перемещения в первом полом трубчатом корпусе первого индикаторного элемента (401).

Комментарии