Частицы оксида магния, полимерная композиция, каучуковая композиция и формованное изделие - RU2611510C2

Код документа: RU2611510C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к частицам оксида магния, полимерной композиции, каучуковой композиции и формованному изделию

Уровень техники

Оксид магния отличается низкой стоимостью и высокой химической устойчивостью, проявляет свойства основания и не является токсичным. Таким образом, данное вещество используется в разнообразных приложениях, примеры которых включают адсорбент для поглощения неприятного запаха, образующегося в процессе формования или переработки полимера на основе акрилонитрила, бутадиена и стирола (ABS) (см., например, патентный документ 1), кислотный акцептор для пластмассовых отходов (см., например, патентный документ 2) и ингибитор преждевременной полимеризации, который предотвращает чрезмерное сшивание каучука, такого как хлоропреновый каучук (см., например, непатентный документ 1).

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: японский патент JP-A-10-182927

Патентный документ 2: японский патент JP-A-2005-67196

Непатентный документ

Непатентный документ 1: Kanenari Goda и др., «Соотношение между характеристическими значениями отечественного оксида магния и характеристическими значениями модифицированного серой хлоропренового каучука (CR)», Journal of the Society of Rubber Science and Technology, Japan (Японский журнал науки и технологии каучука), 1964 г., т. 37, № 7, с. 42-48.

Сущность изобретения

Проблемы, решаемые изобретением

Однако традиционные частицы оксида магния не функционируют в достаточной степени как кислотный акцептор или ингибитор преждевременной полимеризации или не обладают хорошей способностью диспергирования в полимерном или каучуковом материале, таким образом, что при смешивании частиц с полимером или каучуком частицы вызывают ухудшение свойства полимерного или каучукового материала.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить частицы оксида магния, которые обладают хорошей способностью диспергирования в полимере или каучуке, могут функционировать в достаточной степени как кислотный акцептор или ингибитор преждевременной полимеризации и не ухудшают, даже после объединения с полимером или каучуком, свойства соответствующих материалов; полимерную композицию; каучуковую композицию и формованное изделие.

Средства решения проблем

Автор настоящего изобретения неоднократно проводил интенсивные исследования, чтобы выяснить возможность решения вышеупомянутых проблем посредством использования частиц оксида магния, имеющих заданную форму. Настоящее изобретение выполнено на основании обнаружения данного факта.

Настоящее изобретение представляет собой частицы оксида магния, удовлетворяющие следующим условиям (A)-(C):

(A) средний размер частиц составляет 5 мкм или менее;

(B) удельная поверхность по методу Брунауэра-Эммета-Теллера (BET) составляет 20 м2/г или более и 200 м2/г или менее; и

(C) остаток после просеивания на сите с отверстиями размером 45 мкм составляет 0,1 мас. % или менее.

Поскольку частицы оксида магния одновременно удовлетворяют всем вышеупомянутым условиям (A)-(C), данные частицы обладают хорошей способностью диспергирования в полимере или каучуке (далее называются также термином «полимер и т.д.») и могут также функционировать в достаточной степени как кислотный акцептор и ингибитор преждевременной полимеризации. Соответственно, даже если частицы оксида магния смешиваются с полимером и т.д., оказывается возможным получение свойств материалов на желательном уровне. В настоящем описании измерения среднего размера частиц, удельной поверхности по методу BET и остатка после просеивания выполнены согласно способам, которые описаны в примерах.

Частицы оксида магния являются предпочтительно пригодными для использования как кислотный акцептор для полимера или ингибитор преждевременной полимеризации для каучука.

Оказывается предпочтительным, что частицы оксида магния подвергают поверхностной обработке, используя, по меньшей мере, одно вещество для поверхностной обработки, выбранное из группы, которую составляют высшие жирные кислоты, соли щелочноземельных металлов и высших жирных кислот, связывающие реагенты, сложные эфиры, каждый из которых образуют жирная кислота и многоатомный спирт, и фосфаты, каждый из которых образуют фосфорная кислота и высший спирт. Это делает возможным дополнительное улучшение способности диспергирования частиц оксида магния в полимере и т.д. (или в формованном изделии).

Оказывается предпочтительным, что частицы оксида магния получают, осуществляя следующие стадии:

введение растворимой в воде магниевой соли, морской воды или соленой воды для реакции в водный раствор гидроксида щелочного металла, водный раствор гидроксида щелочноземельного металла или водный раствор аммиака в целях изготовления дисперсии в жидкости;

введение дисперсии в жидкости в реакцию затравочного кристалла однократно или многократно при температуре, составляющей 1°C или более и 100°C или менее, или в гидротермальную обработку при температуре, составляющей более чем 100°C и 200°C или менее, в целях получения исходного материала для обжига; и

обжиг исходного материала при температуре, составляющей 350°C или более и 900°C или менее.

Осуществляя эти заданные стадии, можно эффективно получать частицы оксида магния, которые одновременно удовлетворяют условиям (A)-(C).

Следующий аспект настоящего изобретения представляет собой полимерную композицию, в которой частицы оксида магния смешаны в количестве от 0,01 до 5 мас.ч. со 100 мас.ч., по меньшей мере, одного полимера, выбранного из группы, которую составляют сополимеры акрилонитрила, бутадиена и стирола (ABS), полимеры на основе полипропилена, полимеры на основе полистирола, полимеры на основе поликарбоната, полимеры на основе полифенилена, полимеры на основе сложных полиэфиров и полимеры на основе полиамидов.

Частицы оксида магния смешивают как кислотный акцептор с полимерной композицией согласно настоящему изобретению; таким образом, можно обеспечивать на достаточном уровне прочность формованного изделия, получаемого из полимерной композиции. Оказывается возможным эффективно предотвращать выцветание, вызываемое кислотным компонентом и другими веществами, которые присутствуют во время изготовления полимера.

Следующий аспект настоящего изобретения представляет собой каучуковую композицию, в которой частицы оксида магния согласно настоящему изобретению смешаны в количестве от 0,01 до 10 мас.ч. со 100 мас.ч., по меньшей мере, одного каучука, выбранного из группы, которую составляют хлоропреновый каучук, акриловый каучук, нитрильный каучук, изопреновый каучук, уретановый каучук, этиленпропиленовый каучук, хлорсульфированный полиэтилен, эпихлоргидриновый каучук, кремнийорганический каучук, стирол-бутадиеновый каучук, бутадиеновый каучук, фторсодержащий каучук и полиизобутиленовый каучук.

Частицы оксида магния смешивают как ингибитор преждевременной полимеризации с каучуковой композицией согласно настоящему изобретению; таким образом, каучуковая композиция или получаемое из нее формованное изделие, например во время хранения, может получить защиту от чрезмерного преждевременного сшивания. Кроме того, благодаря хорошей способности диспергирования частиц оксида магния, оказывается возможным предотвращение ухудшения внешнего вида посредством так называемой сыпи, когда некоторые из частиц присутствуют в форме комков и т.п.

Следующий аспект настоящего изобретения представляет собой формованное изделие, получаемое из полимерной композиции согласно настоящему изобретению, или формованное изделие, получаемое из каучуковой композиции согласно настоящему изобретению.

Краткое описание чертежей

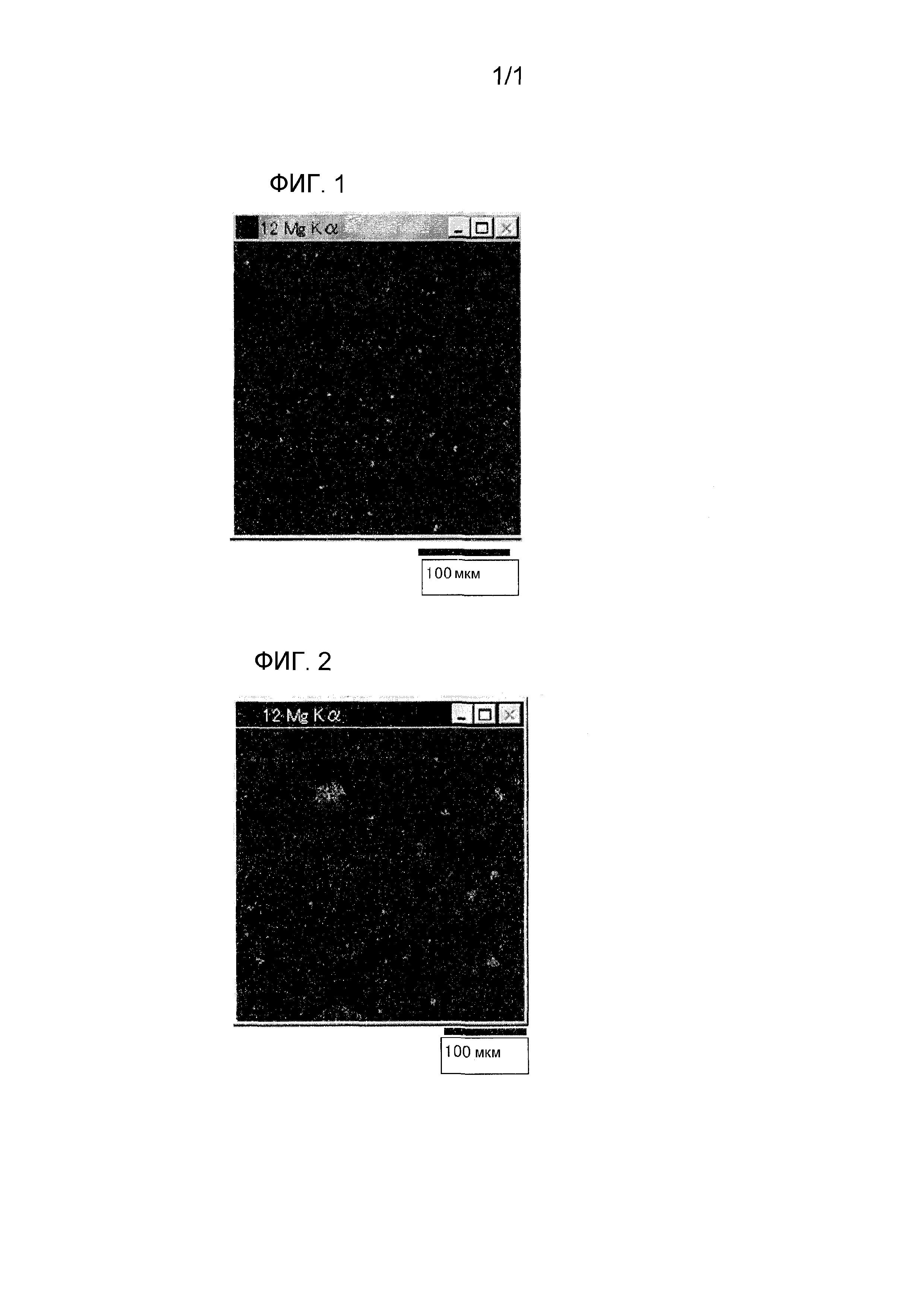

Фиг. 1 представляет изображение, полученное в результате исследования текстуры каучуковой композиции в примере 11 настоящего изобретения методом энергодисперсионного рентгеновского анализа (EDX); и

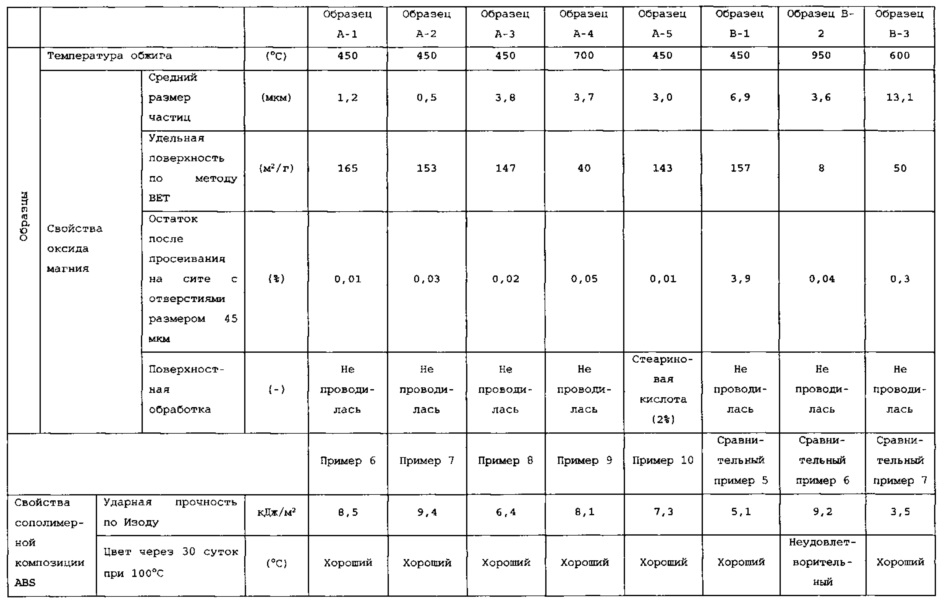

фиг. 2 представляет изображение, полученное в результате исследования текстуры каучуковой композиции в сравнительном примере 8 методом EDX.

Варианты осуществления изобретения

Первый вариант осуществления

Далее будет описан первый вариант осуществления настоящего изобретения. Частицы оксида магния согласно первому варианту осуществления удовлетворяют следующим условиям (A)-(C): (A) средний размер частиц составляет 5 мкм или менее; (B) удельная поверхность по методу BET составляет 20 м2/г или более и 200 м2/г или менее; и (C) остаток после просеивания на сите с отверстиями размером 45 мкм составляет 0,1 мас. % или менее. Если частицы оксида магния одновременно удовлетворяют данным условиям (A)-(C), эти частицы оксида магния обладают хорошей способностью диспергирования в полимере и т.д., и их можно использовать в качестве функциональной добавки, такой как кислотный акцептор или ингибитор преждевременной полимеризации, для полимера и т.д.

Частицы оксида магния

(A) Средний размер частиц

Оказывается достаточным, что верхний предел среднего размера частиц оксида магния составляет 5 мкм. Данный верхний предел составляет предпочтительно 4 мкм и предпочтительнее 3 мкм. С другой стороны, нижний предел среднего размера частиц не ограничивается определенным образом. Данный нижний предел составляет предпочтительно 0,1 мкм и предпочтительнее 0,2 мкм с точки зрения предотвращения повторной агрегации частиц оксида магния в полимере. Когда средний размер частиц находится в пределах вышеупомянутого интервала, получаемое в результате формованное изделие может приобретать хороший внешний вид, одновременно сохраняя прочность. Если средний размер частиц составляет более чем 5 мкм, формованное изделие, получаемое из производимой полимерной композиции, имеет пониженную ударную прочность по Изоду (Izod), или формованное изделие, получаемое из производимой каучуковой композиции, имеет ухудшенный внешний вид за счет сыпи и т.п.

(B) Удельная поверхность по методу BET

Удельная поверхность по методу BET частиц оксида магния не ограничивается определенным образом, при том условии, что данная удельная поверхность составляет 20 м2/г или более и 200 м2/г или менее. Удельная поверхность по методу BET составляет предпочтительно 30 м2/г или более и 190 м2/г или менее, предпочтительнее 40 м2/г или более и 180 м2/г или менее. Когда удельная поверхность по методу BET находится в пределах вышеупомянутого интервала, частицы оксида магния приобретают хорошую способность диспергирования и могут проявлять достаточную эффективность предотвращения преждевременной полимеризации. Если удельная поверхность по методу BET составляет менее чем 20 м2/г, получаемая в результате полимерная композиция может обладать пониженной эффективностью как кислотный акцептор, таким образом, что формованное изделие выцветает, или получаемая в результате каучуковая композиция может обладать пониженной эффективностью как ингибитор преждевременной полимеризации, что уменьшает устойчивость при хранении. Если удельная поверхность по методу BET составляет более чем 200 м2/г, частицы могут обладать пониженной способностью диспергирования в полимере и т.д.

(C) Остаток после просеивания на сите с отверстиями размером 45 мкм

При просеивании частиц оксида магния через сито, имеющее отверстия размером 45 мкм, остаток после просеивания по отношению к суммарной массе частиц не ограничивается определенным образом, при том условии, что данный остаток после просеивания составляет 0,1 мас. % или менее. Остаток после просеивания составляет предпочтительно 0,05 мас. % или менее и предпочтительнее 0,01 мас. % или менее. Когда остаток после просеивания уменьшается, получается более предпочтительный результат. Остаток после просеивания предпочтительно составляет 0 мас. %. Согласно физическим ограничениям, остаток после просеивания может составлять 0,001 мас. % или более. Когда остаток после просеивания составляет 0,1 мас. % или менее, можно предотвращать образование комков или укрупнение частиц, чтобы получать формованное изделие, имеющее хороший внешний вид, а также может быть повышена прочность формованного изделия. Если остаток после просеивания составляет более чем 0,1 мас. %, частицы оксида магния образуют крупные агрегаты. Таким образом, формованное изделие, получаемое из производимой полимерной композиции, может иметь пониженную ударную прочность по Изоду, или формованное изделие, получаемое из производимой каучуковой композиции, может приобретать ухудшенный внешний вид за счет сыпи и т.п.

Поверхностная обработка

Частицы оксида магния согласно настоящему варианту осуществления предпочтительно подвергаются поверхностной обработке. Вещество для поверхностной обработки может представлять собой известное соединение, используемое в целях поверхностной обработки. Поверхностную обработку осуществляют предпочтительно посредством использования, по меньшей мере, одного вещества, выбранного из группы, которую составляют высшие жирные кислоты, соли щелочноземельных металлов и высших жирных кислот, связывающие реагенты, сложные эфиры, которые образуют жирные кислоты и многоатомные спирты, и фосфаты, которые образуют фосфорная кислота и высшие спирты. Это делает возможным получение частиц оксида магния, имеющих улучшенную способность диспергирования в полимере и т.д., и данное улучшение делает возможным сохранение или улучшение свойств полимерной композиции, каучуковой композиции и формованных изделий, в которых содержатся данные частицы, поскольку частицы оксида магния обработаны заданным веществом (веществами) для поверхностной обработки. Поверхностно-активное вещество может быть использовано в качестве вещества для поверхностной обработки.

Высшие жирные кислоты и соли щелочноземельных металлов и высших жирных кислот

Примеры высших жирных кислот включают высшие жирные кислоты, каждая из которых содержит 10 или более атомов углерода, такие как стеариновая кислота, эруковая кислота, пальмитиновая кислота, лауриновая кислота и бегеновая кислота. Стеариновая кислота является предпочтительной с точки зрения способности диспергирования и технологичности. Примеры солей щелочноземельных металлов и высших жирных кислот включают соли щелочноземельных металлов и вышеупомянутых высших жирных кислот. Щелочноземельный металл предпочтительно представляет собой бериллий, магний, кальций, стронций, барий, радий и т.п. Из кислот и солей соли щелочноземельных металлов и высших жирных кислот являются предпочтительными с точки зрения способности диспергирования. Среди этих солей, стеарат магния является более предпочтительным. Данные кислоты или соли можно использовать индивидуально или в любом сочетании двух или более веществ.

Связывающие реагенты

Примеры связывающих реагентов включают связывающие реагенты на основе силанов, такие как γ-глицидоксипропилтриметоксисилан, β-(3,4-эпоксициклогексил)этилтриметоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксипропилтриэтоксисилан, γ-акрилоксипропилметилдиметоксисилан, винилтриэтоксисилан, винилтриацетоксисилан, п-триметоксисилилстирол, п-триэтоксисилилстирол, п-триметоксисилил-α-метилстирол, п-триэтоксисилил-α-метилстирол, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, N-2-(аминоэтил)-3-аминопропилметилдиметоксисилан, N-2-(аминоэтил)-3-аминопропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилтриэтоксисилан, N-фенил-3-аминопропилтриметоксисилан, N-фенил-3-аминопропилтриэтоксисилан, N-пропил-3-аминопропилтриметоксисилан, 4-аминобутилтриметоксисилан и децилтриметоксисилан; связывающие реагенты на основе титанатов, такие как изопропилтриизостеароилтитанат, изопропилтрис(диоктилпирофосфат)титанат, изопропилтри(N-аминоэтил-аминоэтил)титанат и изопропилтридецилбензолсульфонилтитанат; и связывающие реагенты на основе алюминия, такие как диизопропилат ацетоалкоксиалюминия. Эти связывающие реагенты можно использовать индивидуально или в любом сочетании двух или более веществ.

Сложные эфиры, образованные жирными кислотами и многоатомными спиртами

Примеры сложных эфиров, которые образуют жирные кислоты и многоатомные спирты, включают сложные эфиры, образованные многоатомным спиртом и жирной кислотой, такие как моностеарат глицерина или моноолеат глицерина и т.п. Примеры фосфатов включают сложные моноэфиры, которые образуют ортофосфорная кислота и олеиловый спирт, стеариловый спирт и т.п., сложные диэфиры, которые образованы из тех же исходных веществ, или смесь двух сложных эфиров. Сложный моноэфир, сложный диэфир или смесь может представлять собой фосфат в форме кислоты или в форме соли щелочного металла и т.п.

Фосфаты, образованные фосфорной кислотой и высшими спиртами

Примеры фосфатов, которые образуют фосфорная кислота и высшие спирты, включают сложные моноэфиры, которые образуют ортофосфорная кислота и олеиловый спирт, стеариловый спирт и т.п., сложные диэфиры, которые образованы из тех же исходных веществ, или смесь двух сложных эфиров. Сложный моноэфир, сложный диэфир или смесь может представлять собой фосфат в форме кислоты или в форме соли щелочноземельного металла и т.п.

Поверхностно-активное вещество

Поверхностно-активное вещество предпочтительно представляет собой неионное поверхностно-активное вещество. Примеры неионных поверхностно-активных веществ включают простые полиоксиэтиленалкилэфиры, такие как полиоксиэтиленлауриловый эфир, полиоксиэтиленцетиловый эфир, полиоксиэтиленстеариловый эфир, полиоксиэтиленолеиловый эфир и простой полиоксиэтиленовый эфир высшего спирта; простые полиоксиэтиленалкилариловые эфиры, такие как полиоксиэтиленнонилфениловый эфир; полиоксиэтиленовые производные; сложные эфиры сорбита и жирных кислот, такие как монолаурат сорбита, монопальмитат сорбита, моностеарат сорбита, тристеарат сорбита, моноолеат сорбита, триолеат сорбита, сесквиолеат сорбита и дистеарат сорбита; сложные эфиры полиоксиэтиленсорбита и жирных кислот, такие как монолаурат полиоксиэтиленсорбита, монопальмитат полиоксиэтиленсорбита, моностеарат полиоксиэтиленсорбита, тристеарат полиоксиэтиленсорбита, моноолеат полиоксиэтиленсорбита и триолеат полиоксиэтиленсорбита; сложные эфиры полиоксиэтиленсорбита и жирных кислот, такие как тетраолеат полиоксиэтиленсорбита; сложные эфиры глицерина и жирных кислот, такие как моностеарат глицерина, моноолеат глицерина и самоэульгирующийся моностеарат глицерина; сложные эфиры полиэтиленгликоля и жирных кислот, такие как монолаурат полиэтиленгликоля, моностеарат полиэтиленгликоля, дистеарат полиэтиленгликоля и моноолеат полиэтиленгликоль; полиоксиэтиленалкиламины, отвержденное полиоксиэтиленом касторовое масло и алкилалканоламиды.

Способ поверхностной обработки

Для осуществления поверхностной обработки частиц оксида магния с использованием такого вещества для поверхностной обработки может быть применен известный сухой способ или влажный способ. Согласно сухому способу, оказывается достаточным добавление вещества для поверхностной обработки в жидкой, эмульсионной или твердой форме к порошку оксида магния в процессе перемешивания данного порошка в смесителе, таком как смеситель Хеншеля (Henschel), и последующее смешивание этих компонентов в достаточной степени друг с другом, и при этом компоненты нагреваются или нет. Согласно влажному способу, оказывается достаточным добавление вещества для поверхностной обработки в форме раствора или эмульсии к суспензии оксида магния в неводном растворителе, причем частицы оксида магния получены вышеупомянутым способом, после чего данные компоненты механически смешивают друг с другом при температуре, составляющей, например, приблизительно от 1 до 100°C, а затем неводный растворитель удаляется в процессе высушивания и т.п. Примеры неводных растворителей включают изопропиловый спирт, метилэтилкетон и т.п. Добавляемое количество вещества для поверхностной обработки можно выбирать соответствующим образом. Когда применяется сухой способ, достигаемое поверхностной обработкой состояние оказывается более неоднородным, чем в случае осуществления влажного способа. Таким образом, рекомендуется увеличивать в определенной степени добавляемое количество вещества для поверхностной обработки по сравнению с влажным способом. В частности, данное количество составляет предпочтительно от 0,5 до 10 мас. % и предпочтительнее от 1 до 5 мас. % по отношению к 100 мас. % частиц оксида магния. Когда применяется влажный способ, данное количество составляет предпочтительно от 0,1 до 5 мас. % и предпочтительнее от 0,3 до 3 мас. % по отношению к 100 мас. % частиц оксида магния с точки зрения осуществления поверхностной обработки в достаточной степени и предотвращения агрегации вещества для поверхностной обработки.

Подвергнутые поверхностной обработке частицы оксида магния необязательно направляют в процесс, в качестве которого соответствующим образом выбирается гранулирование, высушивание, измельчение, просеивание и т.п. Таким образом, может быть изготовлен конечный продукт (кислотный акцептор или ингибитор преждевременной полимеризации).

Способ изготовления частиц оксида магния

Частицы оксида магния согласно настоящему варианту осуществления предпочтительно получают, осуществляя следующие стадии: введение растворимой в воде магниевой соли, морской воды или соленой воды для реакции в водный раствор гидроксида щелочного металла, водный раствор гидроксида щелочноземельного металла или водный раствор аммиака в целях изготовления дисперсии в жидкости; введение дисперсии в жидкости в реакцию затравочного кристалла однократно или многократно при температуре, составляющей 1°C или более и 100°C или менее, или в гидротермальную обработку при температуре, составляющей более чем 100°C и 200°C или менее, в целях получения исходного материала для обжига; и обжиг исходного материала при температуре, составляющей 350°C или более и 900°C или менее.

Стадия изготовления дисперсии в жидкости

Предпочтительные примеры растворимой в воде магниевой соли, которая является пригодной для использования на данной стадии, включают гексагидрат хлорида магния, дигидрат хлорида магния и безводный хлорид магния. Как правило, растворимая в воде магниевая соль используется в форме водного раствора. В качестве альтернативного исходного магнийсодержащего материала, может быть использована морская вода или соленая вода. Концентрация ионов магния в каждом их этих водных растворов составляет предпочтительно от 0,01 до 5 моль/л и предпочтительнее от 0,05 до 4 моль/л с точки зрения обеспечения протекания реакции в достаточной степени.

В качестве гидроксида щелочного металла, который представляет собой исходный щелочной материал, можно выбирать, например, гидроксид натрия или гидроксид калия. Гидроксид щелочноземельного металла может представлять собой, например, гидроксид магния или гидроксид кальция. Оказывается достаточным, что концентрация щелочи в водным щелочном растворе составляет приблизительно от 0,1 до 18н. Данная концентрация предпочтительно составляет от 0,5 до 15н.

Растворимая в воде магниевая соль и водный щелочной раствор, которые изготавливают согласно вышеупомянутым процедурам, соответственно, оставляют реагировать друг с другом при температуре, составляющей приблизительно от 5 до 95°C, в течение от 0,01 до 10 часов в целях изготовления дисперсии в жидкости, содержащей гидроксид магния.

Стадия изготовления исходного материала для обжига

В том случае, когда на настоящей стадии применяется реакция затравочного кристалла (т.е. технология, позволяющая выращивать кристалл из затравочного кристалла и, таким образом, получать частицы), осуществляется следующая процедура: процедура с использованием дисперсии в жидкости, получаемой на вышеупомянутой стадии, в качестве затравки, ее введение в водный раствор хлорида магния, который является идентичным вышеупомянутому исходному магнийсодержащему материалу, введение щелочи, такой как гидроксид натрия, в получаемый в результате водный раствор и последующее перемешивание полученной системы. Данный процесс определяется как один цикл реакции затравочного кристалла. Этот цикл реакции затравочного кристалла повторяется от 1 до 50 раз. Таким образом, может быть изготовлена суспензия гидроксида магния. Во время реакции затравочного кристалла концентрация ионов магния предпочтительно составляет от 0,05 до 4 моль/л с точки зрения обеспечения протекания реакции в достаточной степени. Концентрация щелочи в водном щелочном растворе предпочтительно составляет приблизительно от 0,5 до 15н. После того, как водный раствор хлорида магния смешивается с водным щелочным раствором, температура перемешивания составляет предпочтительно от 1 до 100°C, предпочтительнее от 5 до 95°C и еще предпочтительнее от 10 до 90°C. Продолжительность перемешивания составляет предпочтительно от 0,01 до 10 часов и предпочтительнее от 0,1 до 8 часов.

Когда гидротермальная обработка применяется вместо реакции затравочного кристалла на данной стадии, дисперсию в жидкости помещают в известный стойкий к давлению нагревательный резервуар, такой как автоклав, и затем дисперсию в жидкости подвергают гидротермальной обработке в процессе перемешивания при температуре, составляющей более чем 100°C и 200°C или менее, предпочтительно при температуре, составляющей 110°C или более и 190°C или менее, предпочтительно в течение от 0,01 до 10 часов и предпочтительнее в течение приблизительно от 0,1 до 8 часов. Таким образом, может быть изготовлена суспензия гидроксида магния.

Суспензию гидроксида магния, получаемую в процессе реакции затравочного кристалла или гидротермальной обработки, фильтруют, промывают водой, высушивают и необязательно измельчают. Таким образом, могут быть получены частицы гидроксида магния, которые представляют собой исходный материал для обжига.

Стадия обжига

Частицы гидроксида магния для обжига обжигают в нагревательной печи, имеющей температуру от 350 до 900°C, в течение от 0,1 до 8 часов, а затем необязательно измельчают. Таким образом, могут быть получены частицы оксида магния согласно настоящему варианту осуществления.

Получаемые в результате частицы оксида магния можно необязательно подвергать поверхностной обработке, используя вышеупомянутые процедуры поверхностной обработки.

Второй вариант осуществления

Полимерная композиция

Второй вариант осуществления представляет собой полимерную композицию, в которой частицы оксида магния согласно первому варианту осуществления, смешаны с заданным полимером. Согласно настоящему варианту осуществления, частицы оксида магния могут соответствующим образом функционировать как кислотный акцептор для нейтрализации каталитического компонента или кислотного компонента, который присутствует в процессе изготовления полимера в соответствующей системе.

Полимер, который содержится в полимерной композиции согласно настоящему варианту осуществления, предпочтительно представляет собой, по меньшей мере, один, полимер, выбранный из группы, которую составляют сополимеры на основе акрилонитрила, бутадиена и стирола (ABS), полимеры на основе полипропилена, полимеры на основе полистирола, полимеры на основе поликарбоната, полимеры на основе полифенилена, полимеры на основе сложных полиэфиров и полимеры на основе полиамидов. Эти полимеры можно выбирать согласно соответствующим приложениям.

В полимерной композиции частицы оксида магния смешаны в количестве, составляющем от 0,01 до 5 мас.ч., предпочтительно от 0,05 до 3 мас.ч. и предпочтительнее от 0,1 до 1 мас.ч. по отношению к 100 мас.ч. полимера. Когда смешиваемое количество частицы оксида магния находится в пределах вышеупомянутого интервала, частицы оксида магния могут в достаточной степени проявлять свою функцию в качестве кислотного акцептора. Кроме того, частицы оксида магния можно защищать от агрегации в полимерной композиции или изготовленном из нее формованном изделии, таким образом, что могут быть обеспечены желательные свойства материалов и внешний вид изделия.

Другие добавки

Добавки, отличающиеся от вышеупомянутых компонентов, можно смешивать с вышеупомянутой полимерной композицией при том условии, что при этом не ухудшаются полезные эффекты настоящего изобретения. Примеры добавок включают антиоксидант, антистатик, пигмент, пенообразователь, пластификатор, наполнитель, армирующее вещество, огнезащитное вещество, сшивающее вещество, светостабилизатор, поглотитель ультрафиолетового излучения, смазочный материал и т.п.

Формованное изделие

Формованное изделие согласно настоящему варианту осуществления изготавливают посредством использования полимерной композиции. Формованное изделие можно изготавливать, осуществляя смешивание заданного количества частиц оксида магния с полимером, а затем формование получаемой в результате композиции посредством известного способа формования. Примеры способов формования включают экструзионное формование, инжекционное формование, каландрирование и т.п.

Поскольку заданное количество частиц оксида магния вводят в смесь для изготовления формованного изделия согласно настоящему варианту осуществления, формованное изделие приобретает превосходную ударную прочность и внешний вид. Формованное изделие является пригодным для использования в разнообразных приложениях, в которых требуется ударная прочность и т.п. Примеры таких приложений включают оргтехнику (OA), детали автомобилей (внутренние и внешние детали), игровые машины, строительные элементы (для интерьеров), электроприборы (такие как наружные детали воздушных кондиционеров и холодильников, а также так называемые корпуса цельных электронных и электрических приборов), различные изделия, канцелярские принадлежности, мебель, музыкальные инструменты (такие как записывающие устройства), механические детали и т.п.

Третий вариант осуществления

Каучуковая композиция

Третий вариант осуществления настоящего изобретения представляет собой полимерную композицию, в которой частицы оксида магния согласно первому варианту осуществления смешаны с заданным каучуком. Согласно настоящему варианту осуществления, частицы оксида магния могут соответствующим образом функционировать как ингибитор преждевременной полимеризации, который предотвращает процесс сшивания каучуковой композиции, когда композиция находится на хранении, таким образом, чтобы легко осуществлять формование и вулканизацию данной композиции на последующих стадиях.

Каучук, который содержится в полимерной композиции согласно настоящему варианту осуществления, предпочтительно представляет собой, по меньшей мере, один каучук, выбранный из группы, которую составляют хлоропреновый каучук, акриловый каучук, нитрильный каучук, изопреновый каучук, уретановый каучук, этиленпропиленовый каучук, хлорсульфированный полиэтилен, эпихлоргидриновый каучук, кремнийорганический каучук, стирол-бутадиеновый каучук, бутадиеновый каучук, фторсодержащий каучук и полиизобутиленовый каучук. Каучуки можно выбирать в соответствии с целью их использования.

В каучуковой композиции частицы оксида магния смешаны в количестве, составляющем от 0,01 до 10 мас.ч., предпочтительно от 0,1 до 8 мас.ч. и предпочтительнее от 1 до 6 мас.ч. по отношению к 100 мас.ч. каучука. Когда смешиваемое количество частиц оксида магния находится в пределах вышеупомянутого интервала, частицы оксида магния могут в достаточной степени проявлять свою функцию в качестве ингибитора преждевременной полимеризации. Кроме того, частицы оксида магния можно защищать от агрегации в каучуковой композиции или изготовленном из нее формованном изделии, таким образом, что могут проявляться желательные свойства материалов и внешний вид изделий.

Формованное изделие

Формованное изделие согласно третьему варианту осуществления изготавливают из вышеупомянутой каучуковой композиции. Способы формования композиции для получения формованного изделия, приложения, для которых используется формованное изделие, и другие условия могут быть такими же, как описано для второго варианта осуществления.

ПРИМЕРЫ

Далее настоящее изобретение будет подробно описано посредством примеров; однако настоящее изобретение не ограничивается примерами, которые описаны ниже, при том условии, что настоящее изобретение не выходит за пределы своей сущности.

Пример 1

Высокочистый MgCl2⋅6H2O в качестве исходного магнийсодержащего материала взвешивали в количестве 480 г в полиэтиленовом сосуде объемом 3 л. В данный сосуд добавляли 1 л чистой воды, и эту систему перемешивали, чтобы получить водный раствор MgCl2. В процессе перемешивания раствора в него медленно добавляли 510 мл исходного щелочного материала, т.е. водный раствор 8,3н NaOH (мольное соотношение Mg2+/OH- составляло 1/1,8). Далее в сосуд добавляли чистую воду, чтобы получить 2 л суспензии. Данную суспензию заливали в автоклав объемом 3 л, имеющий контактирующую с жидкостью область, изготовленную из сплава hastelloy C-276. В процессе перемешивания суспензию подвергали гидротермальной обработке при 140°C в течение 5 часов. После гидротермальной обработки суспензию фильтровали в вакууме, промывали достаточным объемом чистой воды, который превышал, по меньшей мере, в 20 раз объем получаемого в результате твердого вещества, высушивали, а затем измельчали в мельнице с неопрокидывающимся барабаном, чтобы получить исходный материал a-1 порошка Mg(OH)2 для обжига.

В тигель из оксида алюминия объемом 300 мл помещали 100 г исходного материала a-1. Электрическую печь использовали для обжига исходного материала при 450°C в течение 2 часов, и затем получаемый в результате продукт измельчали в мельнице с неопрокидывающимся барабаном, чтобы получить образец A-1 порошка MgO.

Пример 2

Высокочистый MgCl2⋅6H2O в качестве исходного магнийсодержащего материала взвешивали в количестве 480 г в полиэтиленовом сосуде объемом 3 л. В данный сосуд добавляли 1 л чистой воды, и эту систему перемешивали, чтобы получить водный раствор MgCl2. В процессе перемешивания раствора в него медленно добавляли 630 мл щелочного материала, т.е. суспензии Ca(OH)2, имеющей концентрацию 25 г/дл (мольное соотношение Mg2+/OH- составляло 1/1,8). Далее в сосуд добавляли чистую воду, чтобы получить 2 л суспензии. Данную суспензию заливали в автоклав объемом 3 л, имеющий контактирующую с жидкостью область, изготовленную из сплава hastelloy C-276. В процессе перемешивания суспензию подвергали гидротермальной обработке при 115°C в течение 5 часов. Осуществляя такие же операции, которые использовали для получения исходного материала a-1 и образца A-1 в примере 1, за исключением того, что выполняли ряд операций, описанных выше, получали исходный материал a-2 и образец A-2.

Пример 3

Высокочистый MgCl2⋅6H2O в качестве исходного магнийсодержащего материала взвешивали в количестве 480 г в полиэтиленовом сосуде объемом 15 л. В данный сосуд добавляли 1 л чистой воды, и эту систему перемешивали, чтобы получить водный раствор MgCl2. В процессе перемешивания раствора в него медленно добавляли 510 мл исходного щелочного материала, т.е. водный раствор 8,3н NaOH (мольное соотношение Mg2+/OH- составляло 1/1,8), чтобы получить суспензию Mg(OH)2. Данную суспензию Mg(OH)2 использовали в качестве затравки, и описанную выше суспензию добавляли в водный раствор MgCl2, содержащий 480 г высокочистого MgCl2⋅6H2O, растворенного в 1 л чистой воды. Кроме того, в систему медленно добавляли 510 мл водного раствора 8,3н NaOH в процессе перемешивания. После этого в процессе перемешивания в течение 5 минут, осуществляли первую реакцию затравочного кристалла. Такую реакцию затравочного кристалла повторяли всего 8 раз. Осуществляя такие же операции, которые использовали для получения исходного материала a-1 и образца A-1 в примере 1, за исключением того, что выполняли ряд операций, описанных выше, получали исходный материал a-3 и образец A-3.

Пример 4

Осуществляя такие же операции, которые использовали для получения исходного материала a-3 и образца A-3 в примере 3, за исключением того, что реакцию затравочного кристалла повторяли всего 7 раз, и температура обжига составляла 700°C, получали исходный материал a-4 и образец A-4.

Пример 5

Осуществляя такие же операции, которые использовали для получения исходного материала a-3 в примере 3, за исключением того, что реакцию затравочного кристалла повторяли всего 5 раз, получали исходный материал a-5. После этого в тигель из оксида алюминия объемом 300 мл помещали 100 г исходного материала a-5. Электрическую печь использовали для обжига исходного материала при 450°C в течение 2 часов, чтобы получить порошок MgO. Из порошка MgO отбирали навеску массой 60 г, и к ней добавляли 1,2 г порошка стеариновой кислоты. Данные компоненты в достаточной степени перемешивали друг с другом в полиэтиленовом пакете в течение 5 минут. Получаемую в результате смесь затем измельчали в мельнице с неопрокидывающимся барабаном, чтобы получить порошок MgO, подвергнутый сухой поверхностной обработке с добавкой 2 мас. % стеариновой кислоты (образец A-5).

Сравнительный пример 1

Высокочистый MgCl2⋅6H2O в качестве исходного магнийсодержащего материала взвешивали в количестве 480 г в полиэтиленовом сосуде объемом 3 л. В данный сосуд добавляли 1 л чистой воды, и эту систему перемешивали, чтобы получить водный раствор MgCl2. В процессе перемешивания раствора в него медленно добавляли 510 мл исходного щелочного материала, т.е. водный раствор 8,3н NaOH (мольное соотношение Mg2+/OH- составляло 1/1,8), чтобы только получить Mg(OH)2, и никакую реакцию затравочного кристалла не осуществляли (реакция однократной операции). Осуществляя такие же операции, которые использовали для получения исходного материала a-1 и образца A-1 в примере 1, за исключением того, что выполняли ряд операций, описанных выше, получали исходный материал b-1 и образец B-1.

Сравнительный пример 2

Осуществляя такие же операции, которые использовали для получения исходный материал a-3 и образец A-3 в примере 3, за исключением того, что реакцию затравочного кристалла повторяли всего 6 раз, и температура обжига составляла 950°C, получали исходный материал b-2 и образец B-2.

Сравнительный пример 3

В тигель из оксида алюминия объемом 300 мл помещали 100 г порошка природного магнезита в качестве исходного материала b-3 для обжига. Электрическую печь использовали для обжига порошка при 450°C в течение 2 часов, и получаемый в результате продукт затем измельчали в мельнице с неопрокидывающимся барабаном, чтобы получить образец B-3 порошка MgO.

Сравнительный пример 4

Высокочистый MgCl2⋅6H2O в качестве исходного магнийсодержащего материала взвешивали в количестве 480 г в полиэтиленовом сосуде объемом 3 л. В данный сосуд добавляли 1 л чистой воды, и эту систему перемешивали, чтобы получить водный раствор MgCl2. В процессе перемешивания раствора в него медленно добавляли 510 мл исходного щелочного материала, т.е. водный раствор 8,3н NaOH (мольное соотношение Mg2+/OH- составляло 1/1,8). В данный сосуд затем добавляли чистую воду, чтобы получить 2 л суспензии. Данную суспензию заливали в сосуд объемом 3 л, изготовленный из нержавеющей стали марки SUS 316. В процессе перемешивания суспензию отверждали при нормальном давлении при 90°C в течение 8 часов. Осуществляя такие же операции, которые использовали для получения исходного материала a-1 и образца A-1 в примере 1, за исключением того, что выполняли ряд операций, описанных выше, получали исходный материал b-4 и образец B-4.

Анализ образцов

В отношении каждого из образцов, полученных в примерах и сравнительных примерах, были выполнены анализы, описанные ниже. Результаты каждого из анализов представлены в таблице 1.

(1) Измерение среднего размера частиц

В лабораторный стакан объемом 100 мл помещали 50 мл этанола, и в данный стакан добавляли приблизительно 0,2 г порошка образца. Систему подвергали ультразвуковой обработке в течение 3 минут в целях изготовления дисперсии в жидкости. Использовали лазерный дифракционный измеритель распределения частиц по размерам (Microtrac HRA модели 9320-X100, изготовленный компанией Nikkiso Co., Ltd.), чтобы измерять данную изготовленную дисперсию в жидкости и получить значение медианного объемного диаметра D50 в качестве среднего размера частиц.

(2) Измерение удельной поверхности по методу BET

Использовали измеритель удельной поверхности по методу BET (β sorb модели 4200, изготовленный компанией Nikkiso Co., Ltd.), чтобы измерять у образца порошка удельную поверхность по методу BET.

(3) Измерение остатка после просеивания на сите с отверстиями размером 45 мкм

В лабораторный стакан объемом 500 мл, изготовленный из полиэтилена, помещали 200 мл этанола, и в данный стакан добавляли 20 г порошка образца. Жидкий образец перемешивали, используя мешалку, а затем в данный стакан добавляли 200 мл воды. Жидкость в достаточной степени перемешивали, чтобы изготовить суспензию. Ее выливали на сито, имеющее отверстия размером 45 мкм. После этого, пока вода струей текла на сито, это сито слегка протирали щеткой, изготовленной из кремнийорганического полимера. В тот момент времени, когда образец не мог проходить через сито, сито промывали небольшим объемом воды. Вместе с ситом оставшийся на нем материал затем высушивали при 110°C в течение 30 минут. После охлаждения остаток собирали с сита и взвешивали, используя электронные весы. Остаток после просеивания через сито с отверстиями размером 45 мкм определяли в соответствии со следующей формулой:

Остаток после просеивания через сито с отверстиями размером 45 мкм (%) = (масса (г) остатка на сите с отверстиями размером 45 мкм/масса (г) порошка образца) ×100

Примеры 6-10 и сравнительные примеры 5-7

Полимер ABS смешивали с каждым из образцов A-1 - A-5 в примерах 1-5 и с каждым из образцов B-1 - B-3 в сравнительных примерах 1-3 для получения полимерной композиции. Эту композицию подвергали формованию. Получаемое в результате формованное изделие оценивали, как описано ниже. Результаты оценки представлены в таблице 1 вместе с процедурой изготовления соответствующих частиц.

Изготовление полимерных композиций и формованных изделий

Используя мельницу модели Laboplast, изготовленную компанией Toyo Seiki Kogyo Co., Ltd., 100 мас.ч. полимера ABS марки EX-120, изготовленного компанией UMG ABS, Ltd., и 0,5 мас.ч. порошка MgO из каждого образца плавили и перемешивали при 200°C в течение 5 минут. Перемешанный материал нарезали на диски диаметром 5 мм или менее, используя устройство для шинкования, таким образом, чтобы получить полимерную композицию в форме таблеток. Использовали машину для инжекционного формования модели J-50E2, изготовленную компанией Japan Steel Works, Ltd., чтобы осуществлять инжекционное формование данной полимерной композиции при выпускной температуре 220°C, получая для исследования образцы ABS шириной 12 мм, толщиной 3 мм и длиной 65 мм.

Измерение ударной прочности по Изоду с надрезом

В соответствии с японским промышленным стандартом JIS K 7110, измеряли каждый из соответствующих исследуемых образцов ABS. Целевое значение ударной прочности по Изоду считалось составляющим 6,0 кДж/м2 или более.

Исследование термической стойкости

Каждый из соответствующих исследуемых образцов ABS помещали во вращающуюся печь при температуре 100°C. После 30 суток выдерживания в печи визуально проверяли цвет исследуемого образца. Когда цвет исследуемого образца не изменялся или практически не изменялся, данный исследуемый образец рассматривали как хороший. Когда цвет исследуемого образца изменялся, данный исследуемый образец рассматривали как неудовлетворительный.

Согласно таблице 1, формованные изделия в примерах 6-10 имели достаточную ударную прочность по Изоду, и их цвет не изменялся в процессе нагревания. Формованные изделия в сравнительных примерах 5 и 7 не изменяли свой цвет в процессе нагревания, но имели меньшую ударную прочность по Изоду. Считается, что это обусловлено чрезмерно большим средним размером частиц оксида магния, которые обладали неудовлетворительной способностью диспергирования в полимере ABS. Формованное изделие в сравнительном примере 6 имело хорошую ударную прочность по Изоду, но его цвет изменялся в процессе нагревания. Считается, что это обусловлено чрезмерно малой удельной поверхностью по методу BET частиц оксида магния, которые обладали пониженной активностью, таким образом, что уменьшался их эффект в качестве кислотного акцептора.

Примеры 11-15 и сравнительные примеры 8-11

Хлоропреновый каучук смешивали с каждым из образцов A-1 - A-5 в примерах 1-5 и с каждым из образцов B-1 - B-4 в сравнительных примерах 1-4 для получения каучуковой композиции. Эту композицию подвергали формованию. Получаемое в результате формованное изделие оценивали, как описано ниже. Результаты оценки представлены в таблице 2 вместе с процедурой изготовления соответствующих частиц.

Изготовление хлоропреновых каучуковых композиций

Используя валики, при комнатной температуре в течение 5 минут смешивали 100 мас.ч. неопрена GNR в качестве каучукового компонента, 0,5 мас.ч. стеариновой кислоты, 2 мас.ч. фенил-α-нафтиламина, 5 мас.ч. микрозернистого порошка и 4 мас.ч. порошка каждого из образцов MgO, получая хлоропреновую каучуковую композицию.

Измерение периода подвулканизации

Использовали вискозиметр Муни (Mooney) для измерения периода подвулканизации хлоропреновой каучуковой композиции при 125°C. Целевое значение периода подвулканизации считалось составляющим 20 минут или более.

Оценка внешнего вида

Хлоропреновую каучуковую композицию вулканизировали при 153°C в течение 15 минут. Внешний вид получаемого в результате листа оценивали визуально. Когда не наблюдались или практически не наблюдались фрагменты, в каждом из которых частицы оксида магния агрегировались или собирались в комки, композиция рассматривалась как хорошая. Когда наблюдалось небольшое число комков, композиция рассматривалась как приемлемая. Когда наблюдалось большое число комков, композиция рассматривалась как неудовлетворительная.

Оценка способности диспергирования

Хлоропреновую каучуковую композицию в каждом из примеров (пример 11 и сравнительный пример 8) замораживали и разбивали в жидком азоте, а затем поперечное сечение на изломе подвергали энергодисперсионному рентгеновскому анализу (EDX), используя прибор EMAX-7000, изготовленный компанией Horiba, Ltd.; измерения осуществляли в условиях ускоряющего напряжения 15 кВ и силы тока зонда 0,5 нА. В частности, анализировали изображение частиц оксида магния в поперечном сечении каучуковой композиции и оценивали способность диспергирования частиц MgO. Фиг. 1 представляет полученное изображение частиц оксида магния в примере 11, и фиг. 2 представляет полученное изображение частиц оксида магния в сравнительном примере 8.

Согласно таблице 2, каучуковые композиции в примерах 11-15 оказались способными обеспечивать достаточный период подвулканизации, а также имели хороший внешний вид. С другой стороны, каучуковые композиции в сравнительных примерах 8, 10 и 11 обеспечивали достаточный период подвулканизации, но образующиеся комки частиц оксида магния ухудшали их внешний вид. Считается, что причиной этого был остаток после просеивания на сите с отверстиями размером 45 мкм, составляющий более чем 0,1 мас. %, и, таким образом, присутствовали крупные частицы.

Сравнительный пример 9 показал хороший внешний вид, но короткий период подвулканизации. Считается, что причиной этого была температура обжига исходного материала, которая составляла более чем 900°C, и, таким образом, происходил чрезмерный рост кристаллов оксида магния, в результате чего частицы оксида магния имели малую удельную поверхность по методу BET, и снижалась их эффективность предотвращения преждевременной полимеризации.

Как показывают результаты исследования текстуры методом EDX по отношению к атомам Mg, в примере 11 комки из частиц оксида магния практически отсутствовали, и частицы были диспергированы удовлетворительным образом. Однако в сравнительном примере 8 видно, что присутствовали рассеянные комки из частиц оксида магния.

Реферат

Изобретение относится к частицам оксида магния, полимерной композиции, каучуковой композиции и формованному изделию. Средний размер частиц оксида магния по изобретению составляет не более 5 мкм, их удельная поверхность, определенная по методу ВЕТ, составляет 143-200 м/г. Остаток после просеивания частиц на сите с отверстиями размером 45 мкм составляет не более 0,1 мас.%. Обеспечивается получение частиц оксида магния, которые имеют хорошую способность диспергирования в полимере или каучуке, могут функционировать в достаточной степени как кислотный акцептор или ингибитор преждевременной полимеризации, не ухудшая, даже после объединения с полимером или каучуком, свойства соответствующих материалов. 5 н. и 4 з.п. ф-лы, 2 ил., 2 табл., 26 пр.

Комментарии