Способ получения окиси магния,легированной фторидом лития - SU1049430A1

Код документа: SU1049430A1

Описание

4; со

со

Изобретение относится к технологии получения легированных окисей металлов в частности окиси магния , легированной литием фтористым и применяемой в оптическом стекловарении цля горячего прессования изделий.

Известен способ получения окиси магния из металлического магния, за ключаюшийся в нагревании металличес- кого магния и окислении его кислоро- дом воздуха цо окиси fl

Однако способ получения окиси марНИН не позволяет получать продукт, пригодный цля прхэизБОцства высокопразрач HbDc оптических изделий, так как только окись магния, легированная литием фтористым , позволяет получать оптические стекла с очень высокой прозрачностью для волн в ультрафиолетовой области спектра (до 1080 А).

Наиболее близким к предлагаемому по технической сущности и достигаемом результату является способ получения окиси магния, легированной фторидом лития путем обработки гидроокиси магния или карбоната магния раствором фторида лития с последующей сушкой и прокалкой Г 2 ,

Недостатком известного способа является неоднородность легирования продукта по объему, что происходит изтого , что при сушке суспензии происходит ее расслаивание вследствие разни- цы плотностей гидроокиси (карбоната) и легирукюей добавки. Как результат этого, получаемые после горячего прессования изделия./ содержат включения, которые понижают прозрачность и ме ханическую прочность изделий. Кроме того, средний размер частиц готового продукта, получаемого указанным способом , находится на уровне 20-60 мкм что приводит к непропрессовке изделий, появлению в них отдельных матовьгх пятен , также снижакндих качество изделий .

Целью изобретения является повышение однородности легирования и гранулометрического состава продукта.

Поставленная цель достигается тем, что согласно способу отдельно в потоке газа-восстановителя испаряют металлический магний и фторид лития, потоки смешивают и направляют в окислительную камеру, в которую одновременно подается газ-окислитель, причем отношение потоков газа-восстановителя поддерживают равным массовой доле лерующей добавки в готовом продукте.

Испарение фторида лития ведут при 1ОЗО1350 С. В качестве газа-восстановителя используют водород, а в качестве газа-окислителя - воздух.

Способ осуществляют следующим об- разом.

В испарительную камеру помещают металлический магний. Камеру нагревают до температуры кипения металла. Одновременно через камеру пропускают поток газа-восстановителя. В другую испарительную камеру помещают фторид лития , камеру нагревают до 1030-1 и так же пропускают через нее поток газа-восстановителя. Потоки газов, прохОдяшие через испарительные камеры под хватывают образующиеся пары металла к легирующей добавки, смешивают и направляют в окислительную камеру. Для лучшего распределения паров легирующей добавки в парах металлического магния, смесь перед подачей в окислительную камеру турбулиризуют с помощью винтовой вставки, установленной в трубе подачи смеси. В окислительную камеру подают также газ-окислитель (воздух, кислород) с температурой от-30 до 30 С. В момент контакта с газомокисдителем паров магния происходит реакция окисления, в результате которой Тэмпература в реакционной зоне резко увеличивается, происходит плавление образующихся частиц окиси магния, которые по мере движения в зоне реакции застывают, а на поверхности отвердевших частиц окиси магния конденсируется слой легирукяцей добавки лития фторис- 7ХЗГО. В результате получается дисперсная окись магния, поверхность кото{Х)й покрыта слоем легирующей добавки,.

Температура газа-окислителя устанавливается в интервале от-30 до потому, что (во-первых, именно при этих условиях получается окись магния с наименьшими размерами частиц, что особенно важно при горячем прессовании изделий , во-вторых, поскольку годовые колебания температуры возду :а находятся в указанных пределах, поэтому отпадает необходимость в использовании дополнительных воздухоохладителей, что отрицательно скажется на экономике производства ).

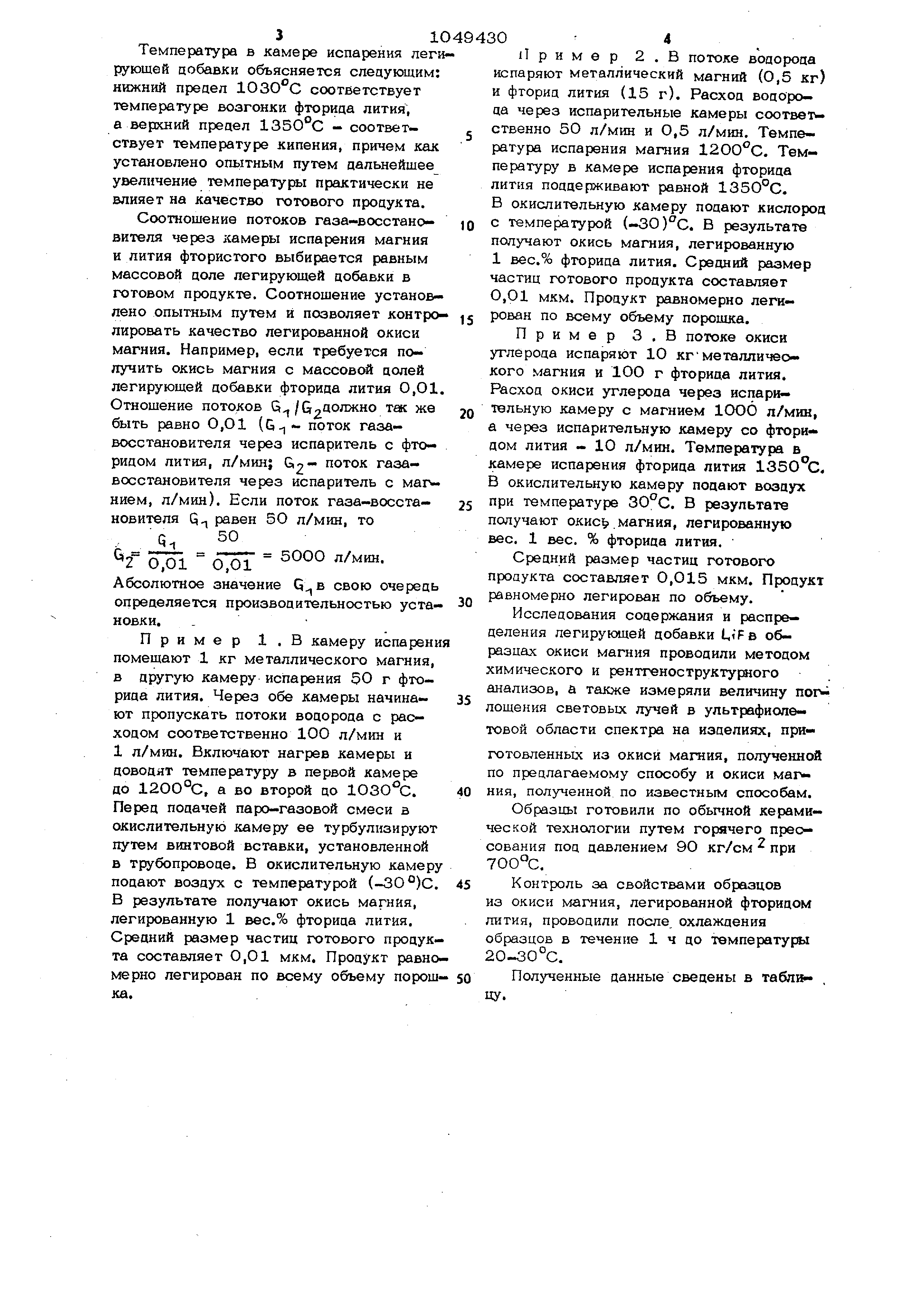

Использование в качестве тралспортирующего газа потока газа-восстановителя связано с тем, чтобы предотвратить преждевременное окисление паров магния, которое вызывает за бивку транспортных трубопроводов. Температура в камере испарения леги рующей цобавки объясняется следующим: нижний предел соотеетствует температуре возгонки фторида лития, а вероений предел 1350°С - соответствует температуре кипения, причем как установлено опь1тным путем дальнейщее увеличение температуры практически не влияет на качество готового продукта. Соотношение потоков газа-восстановителя через камеры испарения магния и лития фтористого выбирается равным массовой доле легирующей добавки в готовом продукте. Соотношение установлено опытным путем и позволяет контролировать качество легированной окиси магния. Например, если требуется получить окись магния с массовой долей легирующей добавки фторида лития О,01 Отношение потоков { чолжло так же быть равно 0,О1 (G-,- поток газавосстановителя через испаритель с фторидом лития, л/мин| Go- поток газавосстановителя через испаритель с магнием , л/мин). Если поток газа-восстановителя Q равен 50 л/мин, то . - q-, 50 2 Oiol оЖ °°° Абсолютное значение свою очередь определяется производительностью установки . Пример 1,В камеру испарени помещают 1 кг металлического магния, в другую камеру испарения 50 г фторида лития. Через обе камеры начинают пропускать потоки водорода с расходом соответственно 100 л/мин и 1 л/мин. Включают нагрев камеры и доводят темпе{эатуру в первой камере до 12ОО°С, а во второй цо . Перед подачей паро-газовой смеси в окислительную камеру ее турбулизируют путем винтовой вставки, установленной в трубопроводе. В окислительную камер подают воздух с температурой (-30°)С В результате получают окись магния, легированную 1 вес.% фторида лития. Средний размер частиц готового продук та составляет 0,01 мкм. Продукт равно мерно легирован по всему объему порош ка. Пример 2 . В потоке водорода испаряют металлический магний (0,5 кг) и фторид лития (15 г). Расход водорода через испарительные камеры соответственно 50 л/мин и 0,5 л/мин. Температура испарения магния . Температуру в камере испарения фторида лития поддерживают равной 1350°С. В окислительную камеру подают кислород с температурой (-30)С. В результате получают окись магния, легированную 1 вес.% фторида лития. Средний размер частиц готового продукта составляет 0,01 мкм. Продукт равномерно легирован по всему объему порошка. Пример З.В потоке окиси углерода испаряют 10 кгметаллического магния и 100 г фторида лития. Расход окиси углерода через испарительную камеру с магнием 10Об л/мин, а через испарительную камеру со фторидом лития - 10 л/мин. Температура в камере испарения фторида лития 1350 С« В окислительную камеру подают воздух при температуре 30°С. В результате получают окис магния, легированную вес. 1 вес. % фторида лития. Средний размер частиц готового продукта составляет 0,015 мкм. Продукт равномерно легирован по объему. Исследования содержания и распределения легирующей добавки L,iF в образцах окиси магния проводили методом химического и рентгеноструктурного анализов, а также измеряли величину пог лощения световьк лучей в ультрафиолетовой области спектра на изделиях, приготовленных из окиси магния, полученной по предлагаемому способу и окиси магния , полученной по известным способам. Образцы готовили по обычной керамической технологии путем горячего преосования под давлением 9О кг/см при . Контроль за свойствами образцов из окиси магния, легированной фторидом лития, проводили после охлаждения образцов в течение 1 ч до температуры 20-30°С. Полученные данные сведены в табли- , цу.

Как видно из таблицы по преалагае- мому способу может быть получена окись магния, в которой легирующая добавка равномерно распределена в

объеме кристалла, что позволяет изготовлять оптические системы с очень высокой прозрачностью для световых волн в ультрафиолетовой области.

Реферат

1. СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ, легированной фторидом лития, включающий смешивание магаийсодержашего вешества с фтором лития, отличающийся тем, что, с целью повышения однородности легирования и гранулометрического состава продукта, в качестве магнийсоде ржащего вешества используют металлический магний, раздельно испаряют металлический магний и фторид лития в потоке газа-восстановитепя при оч ношении расходов газа - восстановителя двух потоков равном массовой доле фторида лития в готовом продукте, образовавшиеся потоки смещивают и подвергают контактированию с газомокислителем . 2.Способ по п. 1, отличающий с я тем, что испарение фторида лития ведут при 1030-1350°С. i 3,Способ по п. 1, отличаю щ и и с я тем, что в качество газа (Л С восстановителя используют водород, а в качестве газа-окислителя - воздух.

Комментарии