Способ агломерации водорастворимого порошкообразного материала и устройство для его осуществления - SU1723997A3

Код документа: SU1723997A3

Чертежи

Описание

Изобретение относится к способу агломерации водорастворимых порошкообразных материалов и устройству для его осуществления.

Целью изобретения является повышение качества получаемого материала.

Способ агломерации водорастворимого порошкообразного материала включает увлажнение порошкообразного материала путем подачи его через зону увлажнения в направлении сверху вниз, а подачу водяного газа при этом осуществляют через круглое сечение горизонтально от периферии по всей окружности камеры по направлению к оси потока порошкообразного материала и последующую сушку, при этом

одновременно с подачей порошкообразного материала и в том же направлении по периферии потока материала подают водяной газ с дозвуковой скоростью. Кроме того, можно дополнительно вводить охлаждающий газ в направлении потока порошкообразного материала по его периферии, а охлаждающий газ подавать в поток порошкообразного материала после зоны увлажнения .

В предлагаемых способах порошкообразный материал вводят в поток через зону увлажнения. Водяной газ направляют походу потока с периферии потока так, что водяной газ, поступающий к центру потока, окружает поток. Термин водяной газ,

N5 СО Ю

ю

ч

со

пользуемый в описании, подразумевает водяной пар и аэрозоли из мелких капелек поды, диспергированных в водяном паре или в другом газе. Водяной газ смачивает частицы, образуя жидкую или квазижидкую фазу на поверхностях частиц. Сталкивающиеся или соприкасающиеся частицы соединяются между собой за счет сплавления мх соответствующих жидкой или квазижидкой фаз, образуя тем самым агломераты. Последние затем высушивают с целью отверждения сплавленных фаз и измельчают до частиц требуемого размера,

Проникающий внутрь водяной газ имеет тенденцию к ограничению потока порошкообразного материала внутри относительно небольшого объема, тем самым доводя до максимума количество частиц на единицу объема или плотность частиц в потоке. Относительно высокая плотность частиц, преобладающая в потоке, увеличивает вероятность контакта между частицами в зоне увлажнения и, следовательно, увеличивает вероятность сплавления между частицами. Водяной газ, проходящий внутрь, имеет относительно низкую скорость и не создает значительной турбулентности . При относительно неподвижных условиях, преобладающих в зоне увлажнения , частицы соприкасаются одна с другой при низких относительных скоростях, еще более увеличивая вероятность сплавления . Предпочтительно по меньшей мере большую часть водяного газа вводить в зону увлажнения с нулевым компонентом скорости в направлении, параллельном направлению движения частиц. В связи с тем, что водяной газ заметно не ускоряет частицы на их пути, время нахождения частиц в зоне увлажнения доведено до максимума , дополнительно способствуя сплавлению частиц.

Условия процесса в операции увлажнения могут быть выбраны или с целью тщательного смачивания всех частиц в каждом комке и, следовательно, для достижения эффекта равномерного потемнения, или с целью тщательного смачивания частиц на наружных поверхностях кусков, но неполного увлажнения частиц внутри комков. Такое неравномерное смачивание приводит к образованию агломератов темных по внешнему виду и светлых внутри. При последующем измельчении светлые внутренние участки освобождаются и образуют светлые крупинки, похожие на жареный молотый кофе.

Сохранение кусковой структуры в процессе смачивания способствует сохранению запаха. Потери запаха частицами

внутри каждого куска сведено к минимуму благодаря защитному эффекту окружающих его частиц.

Предлагаемые способы агломерации

позволяют регулировать структуру продукта - форму частиц, цвет и плотность с целью обеспечения по существу любой необходимой комбинации этих свойств в исключительно широких пределах. Таким

образом, растворимый кофе можно подвергать агломерированию с целью получения или гранул с острыми кромками, напоминающих частицы жареного и молотого кофе, или губчатых частиц, напоминающих обычные агломерированные продукты любого цвета от рыжевато-коричневого до темно-коричневого, граничащего с черным, и с любой объемной плотностью от приблизительно 17 r/дл до приблизительно 30 г/дл.

Кроме того, если в качестве водного газа используется водяной пар, процессы агломерации материала проходят с более низкими скоростями введения водяного пара по сравнению с пароструйными процессами , используемыми до этого. Такие низкие скорости водяного пара способствуют сведению к минимуму потерь летучих и ароматических компонентов материала.

Размер частиц подвергнутого обработке материала оказывает значительное влияние на достигаемые результаты. Частицы размером менее приблизительно 50 микрон облегчают образование комков перед увлажнением . Обработка таких мелких частиц

с помощью предлагаемых способов с использованием предварительной операции по образованию комков или без ее использования способствует получению агломерированного продукта с остроугольной

гранулированной структурой. Более крупные частицы размером до 200 микрон имеют тенденцию к образованию трубчатой структуры. При еще больших размерах частиц степень агломерации заметно падает.

Очень крупные частицы могут быть обработаны в соответствии с предлагаемыми способами с целью обеспечения их потемнения без заметного спекания.

Изобретение также предусматривает

усовершенствованное устройство для обработки порошкообразного материала,

Устройство может включать средства для подачи потока материала в направлении потока, средства для подвода водяного газа , так что водяной газ, проходящий внутрь в направлении потока, окружает поток, и средства для сушки материала. Устройство может также включать средство для объединения частиц между собой с

образованием кусков и средства для измельчения материала после его увлажнения ,о

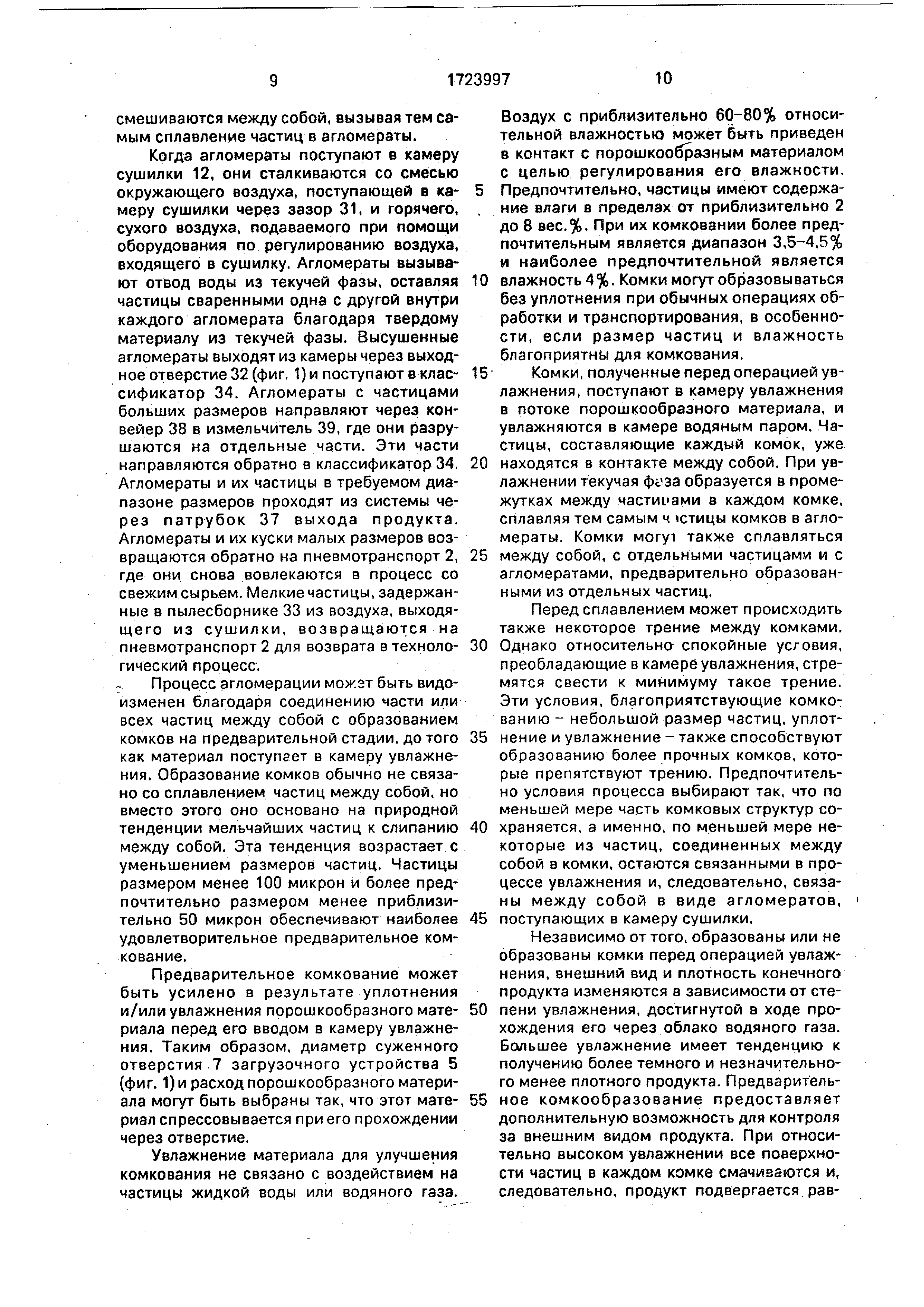

На фиг. 1 схематически представлено предлагаемое устройство, вариант; на фиг, 2 - то же, частичный разрез, увеличенный масштаб; на фиг. 3 - устройство, второй вариант; на фиг. 4 - то же, аксонометрия, третий вариант; на фиг. 5 -то же, четвертый вариант.

Устройство (фиг. 1) включает в себя бункер-питатель 1, соединенный через систему пневмотранспорта 2 и теплообменник 3 с пульверизатором 4, который в свою очередь соединен с загрузочным устройством 5. Последнее содержит трубчатый корпус 6, снабженный отверстием 7 на своем выходном конце и винтообразным шнеком 8, установленным с возможностью вращения внутри корпуса. Шнек 8 соединен с электродвигателем 9 переменной скорости.

Отверстие 7 соединено с входным отверстием питающего бункера 10 штуцера 11 в сборе, головки которого установлены на верху сушилки 12. Штуцер 11 в сборке включает в себя питающую трубу 13, соединенную с днищем питающего бункера 10, при этом входной патрубок содержит кольцевое подающее отверстие 14 на своем нижнем или выходном конце. Верх питающего бункера 10 сообщается с атмосферой.

Коэксиально входному патрубку установлено несколько колец штуцера 15 так, что кольца штуцера окружают нижний конец входного патрубка и проходят несколько ниже подающего отверстия 14, Внутреннее кольцо штуцура и стенка входного патрубка совместно образуют кольцевой зазор, сообщаемый с атмосферой. Кольца штуцера совместно образуют пару из кольцевых отверстий 16 для пара, которые соединены с источником 17 водяного пара при помощи клапана-регулятора 18 давления. Для регистрации и регулирования расхода, давления и температуры водяного пара, подаваемого в отверстия, и для удаления конденсата из водяного пара могут также предусматриваться и другие необходимые устройства (не показаны).

Узел 19 диффузора 20 установлен под кольцами штуцера и входного патрубка. Узел 19 содержит пористый цилиндрический кожух или фланец из обожженной нержавеющей стали, коаксиальный по отношению к питающей трубе 13, причем этот фланец ограничивает камеру 21 увлажнения под входным патрубком.

Кожух имеет широкий номер микропор, выполненных в нем, при этом также поры равномерно распределены по поверхности

кожуха. Конструктивная стенка 22 ограничивает кольцевой канал 23, окружающий кожух и расположенный напротив наружной поверхности кожуха вокруг его наружной окружности. Кольцевой канал соединен 5 посредством регулируемого клапана-регулятора 24 с источником 17 водяного пара и для регулирования паровых условий внутри кольцевого канала 23 и удаления конденсата из водяного пара могут быть

0 предусмотрены дополнительные приборы регистрации и регулирования (не показаны). Верхняя крышка 25 соединяет конструктивную стенку 22 с наружным кольцом штуцера 15 так, что верхний или выходной конец

5 камеры 21 увлажнения закрыт, за исключением выходного патрубка, кольцевого зазора и паровых отверстий.

Непосредственно под конструктивной стенкой 22 установлено аспираторное

0 кольцо 26. Кольцевая щель в аспираторном кольце соединена с узким, направленным внутрь и вниз кольцевым соплом 27, примыкающим к нижнему или выходному концу диффузора 20, причем этот кольцевой

5 патрубок коаксиален по отношению к кожуху . Щель 28 соединена при помощи управ- ляющего регулятора 29 с источником 30 сжатого воздуха.

Штуцер 11 в сборе установлен на верху

0 сушилки 12 и расположен на одной оси с отверстием в крышке камеры, при этом между наружной поверхностью штуцера в сборе и кромками отверстия имеется зазор 31. Сушилка может представлять собой каме5 ру обычной сушилки, известной как сушилка с верхним входом. Такая сушилка включает в себя соответствующее обычное оборудование (не показано), соединенное с камерой для нагрева воздуха и подачи

0 нагретого воздуха через камеру. Оборудование для управления воздухом предусмотрено для поддержания внутри камеры незначительного разрежения. Отверстия 32 для выхода продукта (фиг. 1) предусмот5 рено вблизи от днища камеры. Пылесбор- никЗЗ установлен для улавливания мелких частиц из воздуха, выходящего из камеры, и для возврата собранных частиц обратно в систему пневмотранспорта 2.

0 Отверстие 32 для выхода продукта из сушильной камеры соединено с просевным устройством или классификатором 34, установленным для разделения поступающего материала по размерам. В классификаторе

5 34 имеется выходное отверстие 35 для аы- грузки частиц больших размеров, отверстие 36 для выгрузки частиц малых размеров и отверстие 37 для вывода материала с требуемым средним размером частиц, С выходным отверстием для охлаждения выгруженного продукта может быть соединено такое устройство как контактор с псевдоожижен- ным слоем (не показан). Отверстие 36 для выгрузки частиц малого размера соединено с системой пневмотранспорта 2. Охверстие 35 для выгрузки частиц большого размера соединено при помощи подъемного конвейера 38 с измельчителем 39, который в свою очередь установлен для возврата материала на вход классификатора 34.

Измельчитель 39 может включать в себя пару противолежащих параллельных валов, на каждом из которых установлено множество дискообразных зубчатых лопастей так, что лопасти на каждом валу/1 расположены между лопастями на противолежащем валу. Для быстрого вращения валов предусмотрен соответствующий привод (не показан) так, что материал, поступающий в измельчитель 39, проходит между лопастями на противолежащих валах.

Согласно одному из способов, частицы, образовавшиеся в результате сушки распылением водного экстракта жареного кофе, пропускают из бункера-питателя 1 через теплообменник 3 в пульверизатор 4. Мельчайшие частицы направляют из измельчите - ля в загрузочное устройство 5. Шнек 8 приводится во вращение от электродвигателя 9 с целью подачи частиц вниз через отверстие 7,

Материал проходит вниз из отверстия 7 через питающий бункер 10 в питающую трубу 13 штуцера 11 в сборе (фиг. 2) и падает через подающее отверстие 14 на дно трубы. Таким образом, поток измельченного материала в основном круглого поперечного сечения , диаметр которого приблизительно равен диаметру подающего отверстия 14, направляют из подающего отверстия вниз или в направлении движения потока в основном на вертикальном участке по продольной оси 40 подающей трубы. Источник 17 водяного пара и клапан-регулятор 24 поддерживают в кольцевом канале 23 заданное давление водяного пара. Водяной пар диффундирует через стенку кожуха диффузора 20 и проходит внутрь в направлении продольной оси 40, образуя облако в камере 21 увлажнения. При соприкосновении частиц с водяным паром часть водяного пара конденсируется на частицах.

Поскольку кольцевой канал 23 не оказывает ощутимого сопротивления потоку водяного пара и находится напротив кожуха диффузора 20 по всей его окружности, кожух диффузора подвергается по одинаковому давлению водяного пара по всему своему периметру. Так как кожух имеет практически однородную пористость, водяной пар

диффундирует через кожух с практически

одинаковой скоростью по всему своему пе . риметру и входит в камеру 21 увлажнения с

одинаковой, низкой скоростью в радиальном направлении вдоль продольной оси 40. Водяной пар, проходящий через кожух, вытекаете поверхности кожуха в направлении, перпендикулярном поверхности кожуха и,

0 следовательно, имеет по существу нулевую скорость в вертикальном направлении, параллельном оси.

Водяной пар, подаваемый к кольцевым отверстиям 16 под очень низким давлением

5 при помощи клапана-регулятора 18 давления проходит вниз из отверстий с дозвуковой скоростью в непосредственной близости от частиц потока и смешивается с облаком, поставляя дополнительную воду

0 для увлажнения частиц.

Водяной пар, выходящий из паровых отверстий, предотвращает распространение облака вверх, а также увлекает опускающийся книзу поток относительно

5 холодного окружающего воздуха через кольцевой зазор и через открытый сверху питающий бункер 10 и питающую трубу 13. Воздух охлаждает входной патрубок и предотвращает вход водяного пара во входной

0 патрубок. Это, в свою очередь, предотвращает прилипание материала во входном патрубке к его стенкам. Так как холодный воздух проходит вниз в паровое облако, он способствует конденсации водяного пара

5 на поверхности частиц.

Сжатый воздух проходит из кольцевой щели 28 в кольцо аспиратора (вытяжного вентилятора) через кольцевое сопло 27 и движется вниз или по ходу с значительной

0 скоростью, параллельной продольной оси 40. Так как воздух выходит с одинаковой скоростью вокруг оси, воздух не имеет тенденцию к отклонению частиц в направлении , перпендикулярном оси. Опускающийся

5 вниз поток воздуха из кольцевого сопла встречается с частицами и газами поблизости от нижней кромки камеры 21 и увлекает их вниз в камеру сушилки 12.

При прохождении частиц вниз через ка0 меру увлажнения влага, сконденсировавшаяся на частицах, смешивается с твердыми частицами и растворяет их на поверхностях частиц. В то же самое время тепло, переданное водяным паром части5 цам, повышает температуру материала. Оба эти эффекта способствуют образованию жидкой или квазижидкой текучей фазы на поверхностях частиц. Так как частицы сталкиваются одна с другой, текучие фазы на поверхностях сталкивающихся частиц

смешиваются между собой, вызывая тем самым сплавление частиц в агломераты.

Когда агломераты поступают в камеру сушилки 12, они сталкиваются со смесью окружающего воздуха, поступающей в ка- меру сушилки через зазор 31, и горячего, сухого воздуха, подаваемого при помощи оборудования по регулированию воздуха, входящего в сушилку. Агломераты вызывают отвод воды из текучей фазы, оставляя частицы сваренными одна с другой внутри каждого агломерата благодаря твердому материалу из текучей фазы. Высушенные агломераты выходят из камеры через выходное отверстие 32 (фиг. 1) и поступают в клас- сификатор 34. Агломераты с частицами больших размеров направляют через конвейер 38 в измельчитель 39, где они разрушаются на отдельные части. Эти части направляются обратно в классификатор 34. Агломераты и их частицы в требуемом диапазоне размеров проходят из системы через патрубок 37 выхода продукта. Агломераты и их куски малых размеров возвращаются обратно на пневмотранспорт 2, где они снова вовлекаются в процесс со свежим сырьем. Мелкие частицы, задержанные в пылесборнике 33 из воздуха, выходящего из сушилки, возвращаются на пневмотранспорт 2 для возврата в техноло- гический процесс.

Процесс агломерации можзт быть видоизменен благодаря соединению части или всех частиц между собой с образованием комков на предварительной стадии, до того как материал поступгет в камеру увлажнения . Образование комков обычно не связано со сплавлением частиц между собой, но вместо этого оно основано на природной тенденции мельчайших частиц к слипанию между собой. Эта тенденция возрастает с уменьшением размеров частиц. Частицы размером менее 100 микрон и более предпочтительно размером менее приблизительно 50 микрон обеспечивают наиболее удовлетворительное предварительное комкование .

Предварительное комкование может быть усилено в результате уплотнения и/или увлажнения порошкообразного мате- риала перед его вводом в камеру увлажнения . Таким образом, диаметр суженного отверстия 7 загрузочного устройства 5 (фиг. 1)и расход порошкообразного материала могут быть выбраны так, что этот мате- риал спрессовывается при его прохождении через отверстие.

Увлажнение материала для улучшения комкования не связано с воздействием на частицы жидкой воды или водяного газа.

Воздух с приблизительно 60-80% относительной влажностью может быть приведен в контакт с порошкообразным материалом с целью регулирования его влажности, Предпочтительно, частицы имеют содержание влаги в пределах от приблизительно 2 до 8 вес.%. При их комковании более предпочтительным является диапазон 3,5-4,5% и наиболее предпочтительной является влажность 4%. Комки могут образовываться без уплотнения при обычных операциях обработки и транспортирования, в особенности , если размер частиц и влажность благоприятны для комкования.

Комки, полученные перед операцией увлажнения , поступают в камеру увлажнения в потоке порошкообразного материала, и увлажняются в камере водяным паром. Частицы , составляющие каждый комок, уже находятся в контакте между собой. При увлажнении текучая фуза образуется в промежутках между частиками в каждом комке, сплавляя тем самым ч «стицы комков в агломераты . Комки могут также сплавляться между собой, с отдельными частицами и с агломератами, предварительно образованными из отдельных частиц.

Перед сплавлением может происходить также некоторое трение между комками. Однако относительно спокойные усговия, преобладающие в камере увлажнения, стремятся свести к минимуму такое трение. Эти условия, благоприятствующие комкованию - небольшой размер частиц, уплотнение и увлажнение - также способствуют образованию более прочных комков, которые препятствуют трению. Предпочтительно условия процесса выбирают так, что по меньшей мере часть комковых структур сохраняется , а именно, по меньшей мере некоторые из частиц, соединенных между собой в комки, остаются связанными в процессе увлажнения и, следовательно, связаны между собой в виде агломератов, поступающих в камеру сушилки.

Независимо от того, образованы или не образованы комки перед операцией увлажнения , внешний вид и плотность конечного продукта изменяются в зависимости от степени увлажнения, достигнутой в ходе прохождения его через облако водяного газа. Большее увлажнение имеет тенденцию к получению более темного и незначительного менее плотного продукта. Предварительное комкообразование предоставляет дополнительную возможность для контроля за внешним видом продукта. При относительно высоком увлажнении все поверхности частиц в каждом комке смачиваются и, следовательно, продукт подвергается равномерному потемнению. Ограниченное увлажнение обеспечивает неравномерное смачивание внутри каждого комка, при этом поверхности частиц внутри комков смачиваются в меньшей.степени и, следовательно, светлее по цвету по сравнению с поверхностями , находящимися снаружи комков. При измельчении образуются светлоокрашенные частицы, в результате чего образуется продукт с неоднородным крапчатым внешним видом.

Степень увлажнения изменяется непосредственно в зависимости от продолжительности пребывания комков в облаке и прямо от влажности облака.

Влажность облака зависит непосредственно от расхода водяного пара, вводимого в облако и регулируется в основном расходом водяного пара через входное отверстие . Предпочтительными являются расходы водяного пара через ёходное отверстие или кожух в пределах до приблизительно 100 кг в минуту на один квадратный метр поверхности входного отверстия, а более предпочтительными являются расходы в диапазоне от 5 до 50 кг в минуту на один квадратный метр поверхности входного отверстия. Водяной пар, входящий в камеру увлажнения с такими относительно низкими расходами на единицу площади не приводит к значительной турбулентности . Для растворимого кофе общий расход через входное отверстие обычно составляет приблизительно 0,9-2,4 кг в минуту на один литр обьема камеры увлажнения, и приблизительно 0,25-0,50 кг/кг обрабатываемого порошкообразного материала.

Продолжительность воздействия зависит непосредственно от длины прохожде- ниячастиц через облако и/следовательно, от длины камеры увлажнения в направлении , параллельном их движению. Предпочтительными являются камеры увлажнения длиной 2,5-20 см и приблизительно диаметром 5-25 см.

Длительность выдержки зависит обратно пропорционально от компонента скорости газов внутри камеры увлажнения в нижнем направлении. Нижний компонент скорости, в свою очередь, зависит от совместного влияния водяного пара и воздуха, поступающего через паровые отверстия и кольцевой зазор, окружающий входное отверстие .

Водяной пар, вводимый через паровые отверстия, имеет тенденцию к ускорению комков книзу, уменьшая тем самым степень достигнутого увлажнения. Также чрезмерные скорости пара могут вызвать нежелательную турбулентность и чрезмерное трение комков.

Предпочтительно вводить водяной пар через отверстия при минимальной скорости , необходимой для предотвращения распространения парового облака вверх в сторону входного отверстия. Могут использоваться скорости порядка 10 м/с. Такая низкая скорость, субкритический расход во0 дяного пара могут быть достигнуты за счет подвода водяного пара к отверстиям при давлении ниже 9 кПа и более предпочтительно при давлении ниже А кПа (избыточных ) в камере увлажнения. В основном,

5 давление в камере является близким к атмосферному .

Расход воздуха в камеру увлажнения вокруг приемного патрубка и в его сечении является минимальным расходом, необхо0 димым для поддержания приемного патрубка холодным и сухим. Удовлетворительной является скорость воздуха через кольцевой зазор, окружающий приемный патрубок, составляющая приблизительно 1 м/с. Обычно

5 скорость воздуха через входной патрубок является меньшей по сравнению со скоростью воздуха через кольцевой зазор.

Водяной пар, проходящий через пористый диффузор (входное отверстие) или ко0 жух не влияет на низкий компонент скорости и, следовательно, скорость потока водяного пара через кожух можно регулировать без существенного изменения времени пребывания частиц в камере увлажнения.

5 Благодаря изменению скорости потока водяного пара (расхода) через кожух концентрацию водяных паров или влажность внутри камеры можно регулировать при необходимости для увлажнения частиц до требуемой

0 степени. Расход водяного пара через входное отверстие можнЬ изменять без обратного изменения какой-либо другой стороны процесса. Таким образом, водяной пар, подаваемый во входное отверстие, не имеет

5 тенденции в захвату воздуха. Какой бы ни был расход водяного пара через входное отверстие, лишь воздух, входящий в камеру увлажнения, будет независимо входить вокруг входного отверстия и проходить через

0 него. Это является значительным преимуществом ввиду того, что избыточный воздух может влиять на увлажняющее действие парового облака.

Водяной пар, входящий в камеру увлаж5 нения через входное отверстие, имеет радиальный компонент скорости, направленный внутрь в сторону оси потока. Таким образом , по меньшей мере поблизости от периферии камеры существует внутренний поток, а также поток, направленный вниз.

Поток частиц, вытекающий из входного отверстия , окружен водяным паром, проходящим внутрь в направлении центра потока с его периферии. Внутренний поток водяного пара стремится ограничить частицы и сохранить относительно узкий поток частиц непосредственно вокруг оси. Такое ограничение отделяет частицы от кожуха и, следовательно, предотвращает аккумулирование твердого материала на кожухе.

Заключение частиц в узкий поток имеет тенденцию поддерживать относительно высокое количество частиц на единицу объема частиц или плотность частиц в потоке, тем самым увеличивая вероятность столкновений между частицами в потоке и ускорение агломерации. При наличии в потоке комков , образованных на предварительной стадии, вероятность столкновений между комками и вероятность столкновений между отдельными частицами и комками также возрастают, усиливая таким образом агломерацию .

Если требуется продукт, имеющий зернистую структуру, напоминающую жареный и молотый кофе или напоминающий структуру обычного, подвергнутого сушке при отрицательных температурах растворимого кофе, частицы, используемые в процессе, должны иметь средний размер менее примерно 40 микрон. Отчетливый переход имеет место в диапазоне 40-50 микрон, при частицах со средним размером более 50 микрон продукт имеет тенденцию к образованию губчатой структуры, подобной материалам, подвергнутым агломерации с использованием известных способов. При частицах со средним размером менее 40 микрон, продукт имеет зернистую структуру и при увлажнении и сушке образуются агломераты с ровной поверхностью, а в процессе измельчения они разрушаются на гранулы с острыми кромками. Проходящий внутрь водяной газ способствует образованию агломератов с гладкой поверхностью .

Указанный размер частиц относится к среднему размеру частиц материала, опрееленному с помощью светорассеивающей техники с использованием анализатора размеров частиц microTRAC™, поставляемого фирмой Лидс и Норсрап Инструменте -.отелением Дженерал Сигнал Корпорейшен, или другого прибора с подобными характеристиками . Частицы требуемого размера обычно получают путем измельчения более крупных частиц.

Указанные условия процесса можно регулировать с целью создания многих разичных сочетаний свойств продукта. Таким

образом, темный продукт с низкой плотностью можно получить с использованием относительно крупных частиц с низкой степенью уплотнения или без всякого уплот- 5 нения и относительно высокой степени увлажнения . Продукт относительно светлого цвета высокой плотности можно получить путем комбинации частиц небольшого размера , комкования с высоким уплотнени0 ем и низким увлажнением, в то; время как темный, с высокой плотностью продукт можно получить при том же размере частиц и уплотнении, но при более высоком увлажнении. Применительно к раствори5 мому кофе предлагаемый способ может привести к получению продуктов, похожих на коммерческие высушенные при низких температурах гранулы или жареные и молотые частицы кофе, или обычным образом

0 агломерированный кофе любой необходимой объемной плотности в диапазоне 17- 30 г/дл. Обычно также различные продукты можно получить без какой-либо модификации устройства.

5 В устройстве, изображенном на фиг. 3, пульверизатор 4 связан с лотком 41. снабженным пористым основанием 42. Увлажненный воздух под давлением, подаваемым с помощью узла 43 упрзвле0 ния воздухом в камеру 44 под основанием 42, вдувают снизу вверх через пористое основание. Вибрационный генератор 45 умеренно встряхивает лоток так, что материал , введенный в него из пульверизатора,

5 движется вдоль пористого основания. Движущиеся частицы встречаются с увлажненным воздухом и также соединяются одна с другой с образованием комков, которые проходят в питающий бункер 10 и, следо0 вательно, через штуцер 11 в сборе и сушилку 12 для обработки. Транспортирующее и увлажняющее устройство таким образом образует комки без уплотнения. Если сырье, подаваемое в процессе, имеет соот5 ветствующую влажность, то адекватное соединение может обеспечить обычное транспортирующее устройство без увлажняющего оборудования. Хотя для образования комков согласно этому способу можно

0 использовать вибрацию, чрезмерная интенсивная вибрация может иметь противоположный результат и может вызвать раздробление комков. В другом варианте увлажняющее и транспортирующее устрой5 ство можно объединить с уплотняющим устройством . Таким образом, увлажняющий вибрирующий транспортер, изображенный на фиг. 3, может быть установлен между пульверизатором 4 и загрузочным устройством 5 шнекового типа (фиг. 1).

Указанные устройство и способы можно модифицировать многими различными путями , Например, можно исключить операции по Классификации и измельчению и продукт выводить непосредственно из выходного патрубка сушилки. Мелкие частицы после классификации (разделения) не требуют рециркуляции, но вместо этого могут использоваться другими путями.

В еще одном варианте эту же самую сушилку можно использовать одновременно как для процесса агломерации, так и для сушки жидкого материала. В то время как агломерируемый материал вводят через узел штуцера 11 в сборе (фиг. 1), мелкие капельки жидкого материала могут быть введены внутрь сушилки при помощи обычного распылительного сушильного сопла 46. Как правило, подвергнутые распылительной сушке частицы, полученные из такой жидкости, значительно меньше по размеру по сравнению с агломератами, Значительную часть подвергнутых распылительной сушке частиц захватывает движущийся воздух внутри сушилки, улавливают в пылесборнике 33 и направляют в систему пневмотранспорта 2. Другие подвергнутые распылительной сушке частицы отделяют от высушенных комков в классификаторе 34 и пропускают через выходное отверстие 36 обратно в систему транспортера. Таким образом, подвергнутые распылительной сушке частицы проходят в процессе агломерации через пульверизатор 4. В еще одном варианте классификатор может быть установлен для удержания некоторых подвергнутых распылительной сушке частиц с высушенными комками в конечном продукте, выходящем через выпускное отверстие 37, с получением в результате продукта, состоящего из смеси частиц различного размера и структур .

Устройство включает в себя круговую подающую головку с целью получения потока частиц кругового поперечного сечения и выходного отверстия в виде поверхности кругового вращения относительно оси, со- осной с подающей головкой для получения радиального потока водяного газа по направлению оси потока. Совокупность кругового потока частиц и радиального потока газа обеспечивает оптимальное ограничение потока порошкообразных частиц протекающим внутрь водяным паром. Однако могут быть также использованы и другие формы.

Штуцер в сборе (фиг. 4) содержит входной патрубок 47 прямоугольного сечения, ограничивающий щелевидное выходное отверстие 48 удлиненной формы. Завесопо- добный поток порошкообразного материала выводится вниз в направлении плоскости 49. На противоположных сторонах выходного отверстия, параллельных его продольной оси, расположена пара вытянутых по длине сборников 50 водяного пара, в каждом из которых имеется щелевидное паровое сопло или выходное отверстие 51. Водяной

0 пар, выходящий через эти отверстия, проходит вниз и подсасывает холодный воздух через пару зазоров 52 вытянутой формы, выполненных между соплами и входным патрубком.

5 Диффузор включает в себя пару длинных плоских пористых пластин 53, расположенных на противоположных сторонах плоскости 49, и пару коротких пористых пластин 54, из которых на чертеже изображена

0 лишь одна пластина, проходящая между длинными пластинами на их противоположных концах. Пористые пластины совместно образуют прямоугольную трубу, окружающую со всех сторон путь движения частиц.

5 Водяной пар, выходящий через длинные пластины, проходит внутрь в направлении широких поверхностей потока частиц, в то время как водяной пар, выходящий через короткие пластины, проходит внутрь в на0 правлении границ потока.

В диффузоре не требуется наличие микроскопических пор или перфораций, как указано. Диффузор может содержать дискретные , видимые перфорации. Термин

5 диффузор означает корпус, имеющий перфорированную или пористую поверхность с порами или перфорациями, расположенными столь плотно, что водяной пар, выходящий через поры или перфорации.

0 смешивается в непосредственной близко- сти от корпуса в практически непрерывный (сплошной) поток, движущийся в направлении , перпендикулярном поверхности. Диффузоры можно изготовить из мелкой тканой

5 проволочной сетки.

В качестве водяного пара, подаваемого в камеру увлажнения, используется насыщенный водяной пар. Перегретый водяной пар менее предпочтителен, поскольку он

0 обычно обеспечивает меньший увлажняющий эффект. Может быть использован и влажный пар, который представляет собой туман из мельчайших водяных капелек в насыщенном водяном паре. Также могут быть

5 использованы и другие газы, содержащие туманы из микроскопических калелек воды, диспергированные в газах, отличных от водяного пара. Туман может быть введен в камеру увлажнения с требуемым рисунком потока путем введения тумана в камеру увлажнения через соответствующий канал. Например, устройство (фиг, 5) включает в себя кольцевой кожух 55, имеющий осе 56 и множество расположенных радиально лопаток 57. Поток порошкообразного матери- ала поступает в камеру увлажнения вдоль оси 56. Туман, введенный в кожух в непосредственной близости от его периферии через его входные патрубки 58, проходит радиально внутрь в направлении оси 56. Таким образом, поток порошкообразного материала окружен туманом или водяным газом, проходящим внутрь в направлении оси.

В соответствии с предлагаемой техно- логией, можно подвергать агломерации и другие водорастворимые порошкообразные материалы, отличные от кофе. Термин водорастворимый порошкообразный материал относится к порошкообразному махе- риалу, который образует при увлажнении текучую фазу, независимо от того, яявляется ли такая текучая фаза настоящим раствором , и независимо от того, включает ли текучая фаза все компоненты материала. Среди материалов, которые можно подвергать агломерации, растворимый кофе, растворимый порошок цикория, растворимый порошок напитка, молочный порошок и смеси на основе какао.

Устройство можно также использовать для придания потемнения указанным материалам , и другим гигроскопическим пылевидным материалам без существенной агломерации. Твердые, цельные гранулы материала направляют через входной патрубок штуцера в сборе и подвергают воздействию облака из водяного пара, увлажняя тем самым и обеспечивая потемнение внешней поверхности каждой гра- нулы. Увлажненные гранулы затем высушивают. Гранулы, обработанные таким способом, как правило значительно крупнее по сравнению с мельчайшими частицами, сплавленными в процессе агломерации. Следовательно, в качестве гранул могут служить агломераты, полученные в процессе агломерации.

Предлагаемая технология придания материалу потемнения использует водяной пар или другие водяные пары, оказывающиеся эффективными для достижения требуемого эффекта потемнения. Водяной газ, образующий спокойное облако на пути движения частиц, не придает сколь-либо ощути- мой скорости гранулам, проходящим через облако. Соответственно, подачу водяного газа и, следовательно, влагосодержание облака можно при необходимости увеличить для обеспечения требуемой степени потемнения без влияния на время выдержки гранул в облаке. В отличие от этого лишь ограниченное потемнение может быть достигнуто с применением технологии, в которой используется лишь струя водяного пара из сопла. Попытки усилить эффект потемнения путем увеличения расхода водяного пара в такой струе становятся бесплодны, увеличенный расход водяного пара придает гранулам большую скорость и, следовательно , уменьшает время пребывания гранул в водяном паре.

В одном варианте изобретения процесс агломерации регулируют с целью получения сплавившихся, но относительно светлых агломератов . Некоторые из этих агломератов затем пропускают через процесс потемнения , затем снова смешивают с агломератами светлого цвета с целью получения продукта с разноцветной окраской. Штуцера в сборе, используемые для агломерации и придания потемнения продукту, могут находиться в одной и той же сушильной камере. Таким образом, материал, выходящий из сушильной камеры, будет представлять собой смесь из потемневших и непотемневших агломератов. Выходной патрубок измельчителя может быть соединен со штуцером потемнения так, что через операцию потемнения будут возвращаться обратно лишь куски, образующиеся в результате измельчения агломератов с повы- шенным размером частиц. Так как агломераты больших размеров получают только в ходе операции агломерации, а не в ходе операции потемнения (почернения), то материал, возвращаемый на потемнение, не будет включать предварительно зачерненный материал.

Пример 1. Подвергнутый сушке распылением порошок кофейного экстракта измельчают до частиц среднего размера - 24 микрона, транспортируют в воздухе в сборник циклона и перемещают из сборника циклона в шнековый питатель. Шнек про- талкивает порошок через выходное отверстие со скоростью около 0,35 кг в минуту на см2 поперечного сечения выходного отверстия. Порошок выходит из выходного отверстия (головки) в виде твердого потока, который разрушается на комки, когда он падает в приемный патрубок штуцера агломерации .

Штуцер в сборе аналогичен штуцеру, изображенному на фиг. 2, но между кольцевыми паровыми отверстиями и входным патрубком нет зазора, так что внутреннее кольцевое отверстие для выхода водяного пара непосредственно охватывает входной патрубок. Кроме того, отсутствует кольцо

вытяжного вентилятора. Диффузор представляет собой пористый кожух с порами размером 1 микрон. Водяной пар давлением 750-1500 Па вводят через кольцевые отверстия для выхода пара в количестве 1,28 х 103 - 2,1 х 10 кг в минуту на квадратный метр площади выходного отверстия. Водяной пар давлением около 17 кПа подают по внешней поверхности пористого кожуха и он диффундирует сквозь нее в количестве около 13,3 кг в минуту на квадратный метр поверхности диффузора.

По мере прохождения через облако водяного пара внутри кожуха комки превращаются в агломераты. Агломераты поступают в исходную сушильную камеру, где их встречает теплый, сухой воздух и они частично высушиваются вблизи своей поверхности . Агломераты выходят из этой камеры в псевдоожмженный слой, где они подвергаются дополнительной сушке до конечного влагосодержания около 3,2%. Высушенные агломераты проходят через решето, снабженное верхним ситом с размером отверстий 1,68 мм и нижним ситом с размером отверстий 595 микрон. Агломераты крупного размера направляют в измельчитель и затем обратно в решето, в то время как частицы малого размера возвращают в пульверизатор.

Продукт, полученный между верхним и нижним ситами, состоит в основном из частиц с острыми кромками, имеющих формы, напоминающие частицы жареного и молотого кофе. Этот продукт имеет принятый темный цвет с светлыми вкраплениями, напоминающими по внешнему виду крапинки светлого цвета, находимые в жареном и молотом кофе.

П р и м е р 2. Когда давление водяного пара, подводимое к пористому кожуху аналогично примеру 1, постепенно снижается до 7 кПа и расход водяного пара через пористый кожух соответственно уменьшается до приблизительно 6,7 кг в минуту на квадратный метр поверхности диффузора, продукт становится постепенно .светлее и плотность продукта постепенно уменьшается , демонстрируя результаты от постепенного снижения степеней увлажнения. Когда давление водяного пара, подводимого к пористому кожуху, постепенно возрастает до приблизительно 0,21 кПа, приводя к увеличению расхода водяного пара через пористый кожух до приблизительно 19 кг в минуту на один квадратный метр поверхности диффузора, продукт становится постепенно более темным с повышенной плотностью и с частицами, имеющими острые кромки, демонстрируя

тем самым результаты большего увлажнения .

Пример 3. Подвергнутый сушке распылением растворимый кофе подвергают обработке, аналогичной примеру 1, за исключением того, что порошок измельчают лишь до размера частиц размером около 50 микрон. Продукт имеет губчатый, равномерно зачерненный внешний вид, он не имеет

0 хлопьевидного внешнего вида с частицами, имеющими острые кромки.

Пример 4. Смесь экстракта цикория высушивают до порошкообразной формы распиливанием в сушильной башне прямо5 точно с воздухом при температуре сухого термометра около 370°С. Образующийся порошок захватывается и подвергается пульверизации до среднего размера частиц порядка 40 микрон. Пульверизированный

0 порошок подают через питатель шнекового типа, имеющий свободный выход, в вибрационный питатель. Порошок проходит MS вибрационного питателя через штуцер агломерации , аналогичный изображенному на

5 фиг. 2, обратно в ту же самую сушильную камеру, которая использовалась при сушке жидкого экстракта так, что как агломераты, так и распыленный жидкий экстракт подвергаются одновременной сушке.

0 Диффузор представляет собой пористый кожух с номинальным размером отверстий пор 5 микрон. Водяной пар подают в кольцевые выходные отверстия под давлением около 3 кПа и к пористому кожуху под

5 давлением около 37 кПа. Воздух подается через кольцо вытяжного вентилятора, расположенное под пористым кожухом в количестве 0,04 м3/мин.

Смесь высушенных агломератов и час0 тиц порошка, выходящих из сушилки, направляют в прессовое устройство, снабженное верхним ситом с размером отверстий 2,38 мм и нижним ситом с размером отверстий 707 микрон. Прессовое устройст5 во снабжено внутренним измельчителем для измельчения крупных агломератов до тех пор, пока они не проходят через верхнее сито. Мелкие кусочки и частицы порошка из процесса сушки распылением проходят че0 рез оба сита и возвращаются в пульверизатор . Продукт, оказавшийся между верхним и нижним ситами, имеет хлопьевидный внешний вид, с частицами, имеющими острые кромки, похожие на частицы жареного

5 и молотого кофе, темный цвет с некоторыми светлыми участками, и объемную плотность 25,0 г/дл.

Пример 5. Единичные гранулы подвергнутого сушке при отрицательных температурах растворимого кофе размером около

2 мм пропускают в сушильную камеру через штуцер, аналогичный изображенному на фиг. 2, благодаря тому, что кольцо вытяжного вентилятора снято. Водяной пар диффундирует внутрь через пористый кожух в количестве около 2,1 кг в минуту на каждый квадратный метр поверхности диффузора . Дополнительный водяной пар поступает вниз через кольцевые входные отверстия, окружающие входной патрубок. Гранулы первоначально имеют светло-коричневый цвет и объемную плотность около 23,2 г/дл. После прохождения через штуцер и сушилку гранулы имеют исключительно темно-коричневый цвет, соответствующий самым черным частицам обычного жареного кофейного порошка, и объемную плотность около 25,5 r/дл. Общий расход водяного пара в ходе операции потемнения достигает 0,42 кг водяного пара на 1 кг обработанных гранул.

Пример 6. Подвергнутый сушке распылением порошок кофейного экстракта пульверизуют до частиц со средним размером 31 микрон и пропускают в приемный патрубок штуцера (головки) агломерации через шнековый питатель, имеющий свободный выход и вибрационный питатель. Порошок не образует комков в заметной степени до входа в головку агломерации.

Головка в сборе аналогична головке, изображенной на фиг. 2, за исключением того, что кольцо вытяжного вентилятора снято. Диффузор имеет гофры с номинальным размером 5 микрон. Водяной пар под давлением около 1 кПа подают через кольцевые отверстия для выхода пара, окружающие приемный патрубок.в количестве около 2,0 х 103 кг в минуту на квадратный метр поверхности выходного отверстия, Водяной пар давлением около 33 кПа подают на внешнюю поверхность диффузора и он проходит через него в количестве 45 кг в минуту на квадратный метр поверхности диффузора.

По мере прохождения через облако водяного пара порошок подвергается агломерации . Агломераты подвергают сушке и затем пропускают через решето, снабженное верхним ситом с размером отверстий 2,38 мм и нижним ситом с размером отверстий 707 микрон. Агломераты крупного размера измельчают и возвращают в просевное устройство, в то время как материал в виде мелких частиц возвращают в пульверизатор. Продукт, полученный между верхним и нижним ситами, имеет хлопьевидный внешний вид с частицами, имеющими острые кромки, и напоминающий подвергнутый сушке при отрицательных температурах растворимый кофе.

Пример (сравнительный). Процедуру , аналогичную примеру 6, повторили с использованием того же самого порошка и той же самой агломерирующей головки, за иск- 5 лючением того, что пористый кожух снят. Водяной пар подводят только через кольцевые отверстия для выхода водяного пара в количестве 2,0 х 103 кг в минуту на квадратный метр поверхности выходного отвер- 0 стия. Таким образом, процесс агломерации не соответствует предлагаемому изобретению .

Продукт имеет губчатый, равномерно затемненный внешний вид в большей степе5 ни, чем имеющий острые кромки, хлопьевидный внешний вид, полученный в примере 6. При том же самом расходе порошка , что и в примере б, выход продукта приблизительно в два раза меньше выхода,

0 полученного в примере 6, меньшая часть порошка превращается в агломераты в требуемом диапазоне размеров по сравнению с примером 6.

Пример 8. Подвергнутый сушке

5 распылением чайный экстракт пульверизируют до частиц со средним размером около 40 микрон и подвергают агломерации с использованием того же самого оборудования , аналогичного примеру 6. Скорость

0 подачи порошка (расход) в агломерационную головку составляет приблизительно 65% от расхода, используемого в примере 6. Давление водяного пара регулируют с тем, чтобы обеспечить расходы порядка

5 1,6 х 10 кг в минуту на квадратный метр поверхности выходного отверстия и около 26 кг в минуту на квадратный метр поверхности Диффузора. В других отношениях способ аналогичен способу, использованному в

0 примере 6. Продукт имеет внешний вид хлопьевидных частиц с острыми кромками и объемную плотность 21 г/дл.

П р и м е р 9. Смесь из порошка какао, сахара, лецитина и приправ измельчают в

5 молотковой дробилке, снабженной выходным ситом с перфорациями диаметром 3 мм. Измельченный материал имеет широкий диапазон распределения частиц по размерам и содержит как мелкие частицы

0 какао, так и крупные частицы сахара, имеющие характерный светлый цвет. Измельченный материал направляют в агломерационную головку с расходом, составляющим приблизительно 65% от расхо5 да, используемого в примере 6. Давление водяного пара выбирают с тем, чтобы обеспечить расходы порядка 2,Эх 103 кг в минуту на квадратный метр поверхности диффузора . Просевное устройство имеет верхнее С№- то с отверстиями размером 1,19 мм и не

имеет нижнего сита. Весь материал, проходящий через верхнее сито, выводится из системы в качестве продукта. В других отношениях , процесс аналогичен процессу, используемому в примере 6. Продукт имеет очень темный цвет. Светлые частицы сахара покрыты какао, свидетельствующим о том, что мелкие частицы какао подвергались агломерации совместно с частицами сахара.

Пример 10. Подвергнутый сушке распылением порошок экстракта ячменного зерна подвергают измельчению до частиц, со средним размером около 35 микрон и вводят через агломерационную головку, имеющую лишь одно кольцевое отверстие для выхода пара, и не имеющего кольцевого зазора между отверстием для выхода пара и входным отверстием. Здесь не наблюдается заметного комкования перед операцией увлажнения. В операции увлажнения используются расходы водяного пара порядка 4,5 х 10 кг в минуту на квадратный метр площади выходного отверстия и около 15,6 кг в минуту на квадратный метр поверхности диффузора. Агломераты, полученные в процессе увлажнения, высушивают и просеивают с использованием верхнего сита с размером отверстий 2,38 мм и нижнего сита с размером отверстий 707 микрон. Куски крупного размера удаляются в большей степени, чем измельчаются, также удаляются куски малого размера. Продукт, собранный между верхним и нижним ситами , имеет внешний вид с хлопьевидными частицами , имеющими острые кромки.

Пример 11. Порошок нежирного молока со средним размером частиц около 85 микрон, без заметного предварительного комкообразования, вводят в агломерационную головку, аналогичную той, которая изображена на фиг. 2, но без кольца вытяжного вентилятора, и имеющую распылитель с порами размером 5 микрон.

Водяной пар вводят в кольцевые выходные отверстия под давлением около 1,5 кПа и в пористый кожух под давлением порядка 42 кПа. Агломераты, образующиеся в головке , подвергают сушке и просеивают с помощью верхнего сита с размером отверстий 3,36 мм и нижнего сита с размером отверстий 707 .микрон.

Агломераты крупного размера возвращают в просевное устройство и измельчают в нем. в то время как частицы малого размера выделяют для повторной обработки. Продукт , полученный между ситами, состоит из куска неправильной формы, имеет объемную плотность 18 г/дл и легко диспергируется в горячей воде.

Формула изобретения

1.Способ агломерации водорастворимого порошкообразного материала, включающий увлажнение порошкообразного

материала путем подачи его через зону увлажнения в направлении сверху вниз, а подачу водяного газа при этом осуществляют через круглое сечение горизонтально от периферии по всей окружности камеры

по направлению к оси потока порошкообразного материала, и последующую сушку, отличающийся тем, что, с целью повышения качества получаемого материала , одновременно с подачей порошкообразного материала и в том же направлении по периферии потока материала подают водяной газ с дозвуковой скоростью.

2.Способ по п. 1,отличающийся тем, что дополнительно вводят охлаждающий газ в направлении потока порошкообразного материала по его периферии.

3.Устройство для агломерации водорастворимого порошкообразного материала, содержащее питающую трубу с подающим

отверстием, питающий бункер, подающий порошкообразный материал на питающую трубу, камеру увлажнения, расположенную под питающим отверстием, образующую зону увлажнения, приспособлением для подачи водяного газа в камеру увлажнения и сушилку, отличающееся тем, что, с целью повышения качества получаемого материала , оно снабжено приспособлением для подвода водяного пара в верхнюю часть

камеры увлажнения, установленным с зазором коаксиально с внешней стороны питающей трубы, а приспособление для подачи водяного газа в камеру увлажнения выполнено в виде диффузора.

4, Устройство по п, 3, отличающееся тем, что оно снабжено средством для подачи охлаждающего газа, установленным в зазоре между питающей трубой.

5. Устройство по п. 3, о т л и ч а ю щ е е с я тем, что оно снабжено кольцом, смонтированным соосно камере и ниже последней с образованием щели, причем кольцо имеет сопло, соединенное со щелью для направления охлаждающего газа вниз и

внутрь к частицам.

ФигЛ

Реферат

Изобретение относится к способам агломерации водорастворимых порошкообразных материалов и устройствам для его осуществления. Целью изобретения являет ся повышение качества полученного материала , Способ состоит в том, что увлажнение порошкообразного материала осущест- вляют путем подачи его через зону увлажнения в направлении сверху вниз, а подачу водяного газа при этом осуществляют через круглое сечение горизонтально от периферии по всей окружности камеры по направлению к оси потока порошкообразного материала, и последующую сушку, в сушилке при этом одновременно с подачей порошкообразного материала и в том же направлении по периферии потока материала подают водяной газ с дозвуковой скоростью, кроме того, можно дополнительно вводить охлаждающий газ в направлении потока порошкообразного материала по его периферии, а охлаждающий газ подавать в поток порошкообразного материала после зоны увлажнения. 2 с.п. ф-лы, 4 з.п. ф-лы, 5 ил. w Ии IS

Формула

Комментарии