Высокотемпературная слоистая система для теплоотвода и способ для ее изготовления (варианты) - RU2330162C2

Код документа: RU2330162C2

Чертежи

Описание

Изобретение относится к слоистой системе согласно пункту 1 формулы изобретения и способу для изготовления слоистой системы согласно пункту 27 или соответственно 33 формулы изобретения.

Патент US-PS 3825364 показывает внешнюю стенку, которая выполнена полностью пористой. Между этой несущей стенкой и подложкой имеется полое пространство.

Патент US-PS 5080557 показывает слоистую структуру из подложки, пористого промежуточного слоя и абсолютно плотного внешнего слоя.

Патент US-PS 4318666 показывает по сравнению с патентом US-PS 5080557 дополнительные охлаждающие каналы в подложке, на которой нанесен пористый промежуточный слой и плотный внешний слой.

JP 10-231 704 показывает подложку с охлаждающими каналами и пористым промежуточным слоем.

WO 03/006883, а также US 6412541 показывают пористую структуру внутри несущей стенки, причем стенка опять-таки имеет снаружи покрытие. Стенка и покрытие имеют охлаждающие каналы.

Слоистые структуры имеют, однако, плохое охлаждение.

Поэтому задачей изобретения является улучшение охлаждения в слоистой структуре.

Поставленная задача в слоистой системе, состоящей, по меньшей мере, из подложки, и, по меньшей мере, частично пористого слоя на подложке, причем пора пористого слоя соответственно ограничена стенками пор, которые частично граничат с поверхностью подложки, согласно изобретению решается тем, что стенки пор, которые граничат с поверхностью, имеют в области поверхности подложки увеличенную плоскость поперечного сечения по сравнению со стенками пор, которые не граничат с областью поверхности подложки, так что получается улучшенное механическое соединение стенок пор с подложкой.

Слоистая система со своей подложкой граничит своей поверхностью с областью, которая содержит горячую среду, и пористый слой выполнен на противоположной поверхности подложки.

Слоистая система поверхностью своей подложки подвержена воздействию горячей среды, и пористый слой выполнен на поверхности подложки.

Контактные зоны между слоем и подложкой образованы на поверхности соответственно за счет плоскости сечения стенки, и размер плоскости сечения стенки на поверхности по сравнению с плоскостями сечения стенок, которые не граничат с областью поверхности, увеличен, так что получается улучшенное механическое соединение плоскости сечения стенки с подложкой.

Поверхность контакта стенок пор и/или плоскостей сечения стенок с подложкой составляет по меньшей мере 10% поверхности подложки, которая покрывается пористым слоем.

Толщина стенок пор, в частности, в радиальном направлении, которое проходит вертикально к поверхности подложки, является различной.

Толщина стенок пор имеет градиент вдоль радиального направления. Стенки пор вблизи подложки выполнены толще, чем вблизи внешней поверхности пористого слоя.

Толщина стенок пор, исходя от подложки в направлении к внешней поверхности пористого слоя, выполнена большей.

Радиальное направление проходит, исходя от подложки в направлении к внешней поверхности слоистой системы, и размеры пор имеют градиент вдоль радиального направления.

Размер пор вблизи подложки является меньшим, чем вблизи внешней поверхности пористого слоя.

Края стенок пор или каналов в стенках пор являются скругленными по меньшей мере частично.

Пористый слой имеет сотовую структуру.

Пористый слой имеет по меньшей мере частично пропускающую охлаждающую среду структуру.

Пористый слой, по меньшей мере, в области внешней поверхности слоя имеет по меньшей мере один защитный слой.

Внутри пористого слоя по меньшей мере в области внешней поверхности расположен, по меньшей мере, один защитный слой.

По меньшей мере один защитный слой расположен на поверхности пористого слоя.

По меньшей мере один защитный слой является металлическим или керамическим.

Пористый слой является металлическим, а защитный слой является керамическим.

Слоистая система является деталью газовой или паровой турбины, в частности лопаткой турбины или футеровкой камеры сгорания.

Подложка является металлической, в частности жаропрочным сплавом на основе железа, никеля или кобальта.

Пористый слой выполнен керамическим.

Пористый слой является металлическим, в частности, имеет состав состава-MCrAlX, причем М обозначает по меньшей мере один элемент группы железо, кобальт или никель, а X является иттрием и/или по меньшей мере одним из редкоземельных элементов.

Пористый слой выполнен цельным с подложкой.

Слоистая система имеет охлаждающие каналы в подложке и/или в стенках пор.

Поры слоя имеют размер, который является меньше, чем размер примесных частиц в среде, которая обтекает слой.

Задача в отношении способа изготовления слоистой системы с пористым слоем согласно изобретению решается тем, что пористый слой изготавливают послойно в несколько частичных этапов.

Внешнюю поверхность пористого слоя соединяют с подложкой, в частности, пайкой.

Применяют стереолитографию, в частности лазерную стереолитографию, для изготовления пористого слоя.

На подложку наносят послойно пластмассу или подобный материал в качестве негативной формы, и пористый слой изготавливают путем отверждения посредством лазерной стереолитографии так, что в результате получаются поры пористого слоя, которые затем покрывают материалом слоя, в частности, заливают так, что получается пористый слой.

Изготавливают модель пористого слоя, в частности, из пластмассы, из которой путем формования готовят литейную форму для пористого слоя, и изготавливают пористый слой с этой литейной формой.

На подложку наносят слоями печатную пасту, которая содержит материал слоя, так что получается пористый слой и поры.

Пористый слой изготавливают вместе с подложкой.

Подложку изготавливают вместе с пористым слоем пирометаллургическим путем, в частности разливкой.

Приведенные в зависимых пунктах формулы изобретения меры можно комбинировать друг с другом предпочтительным образом.

Примеры выполнения изобретения поясняются на чертежах. При этом показывают:

фиг.1-6 - примерную слоистую систему в поперечном сечении,

фиг.7-17 - увеличенное представление пористого слоя,

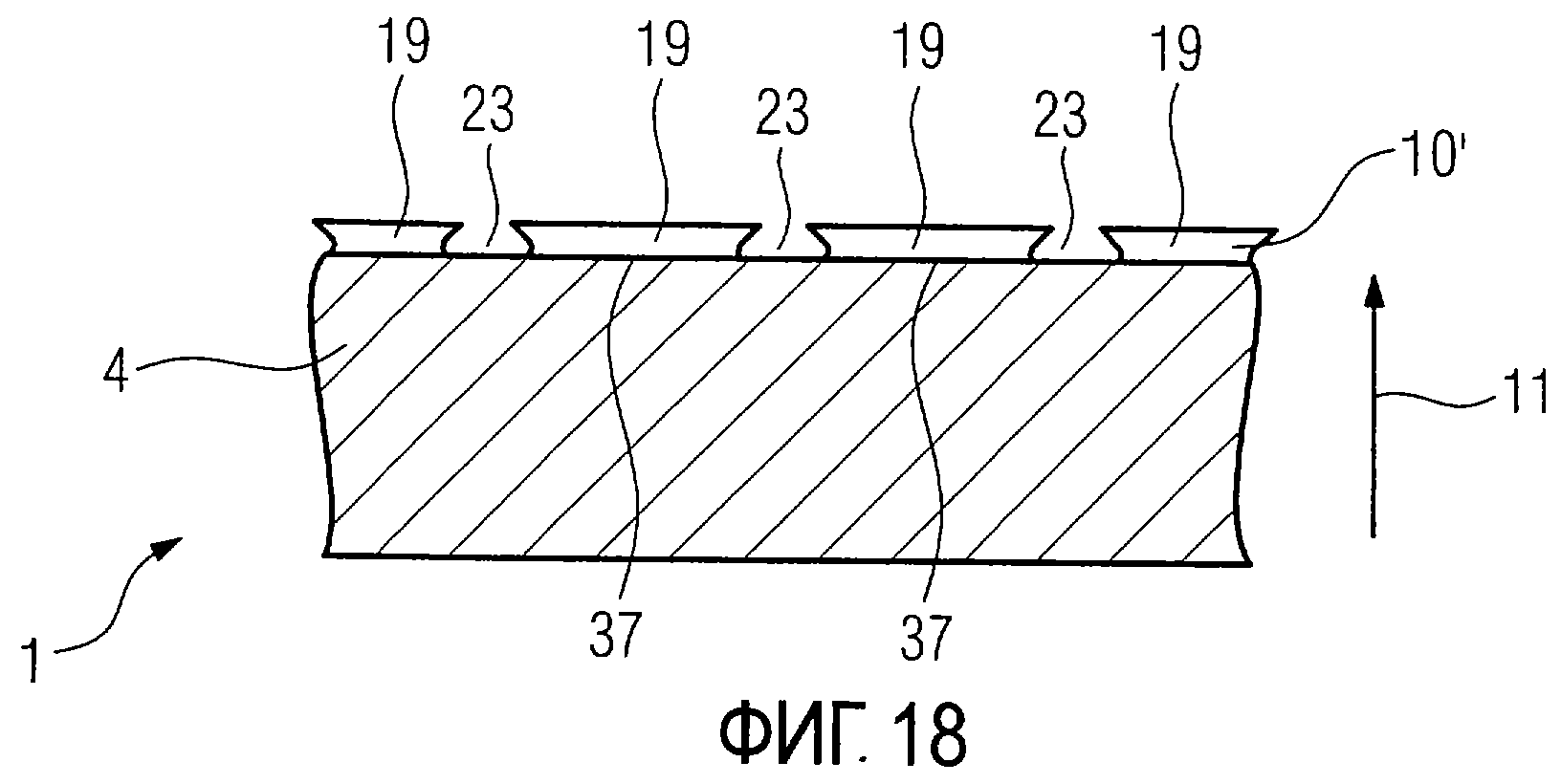

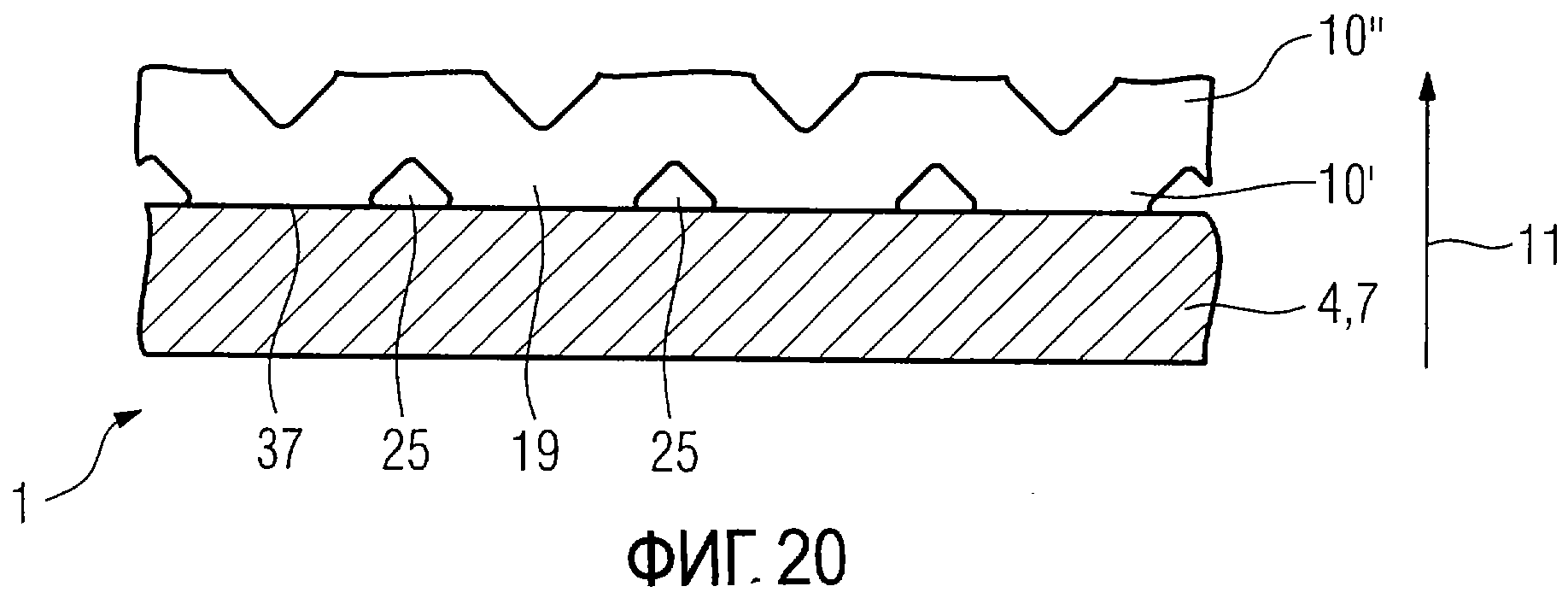

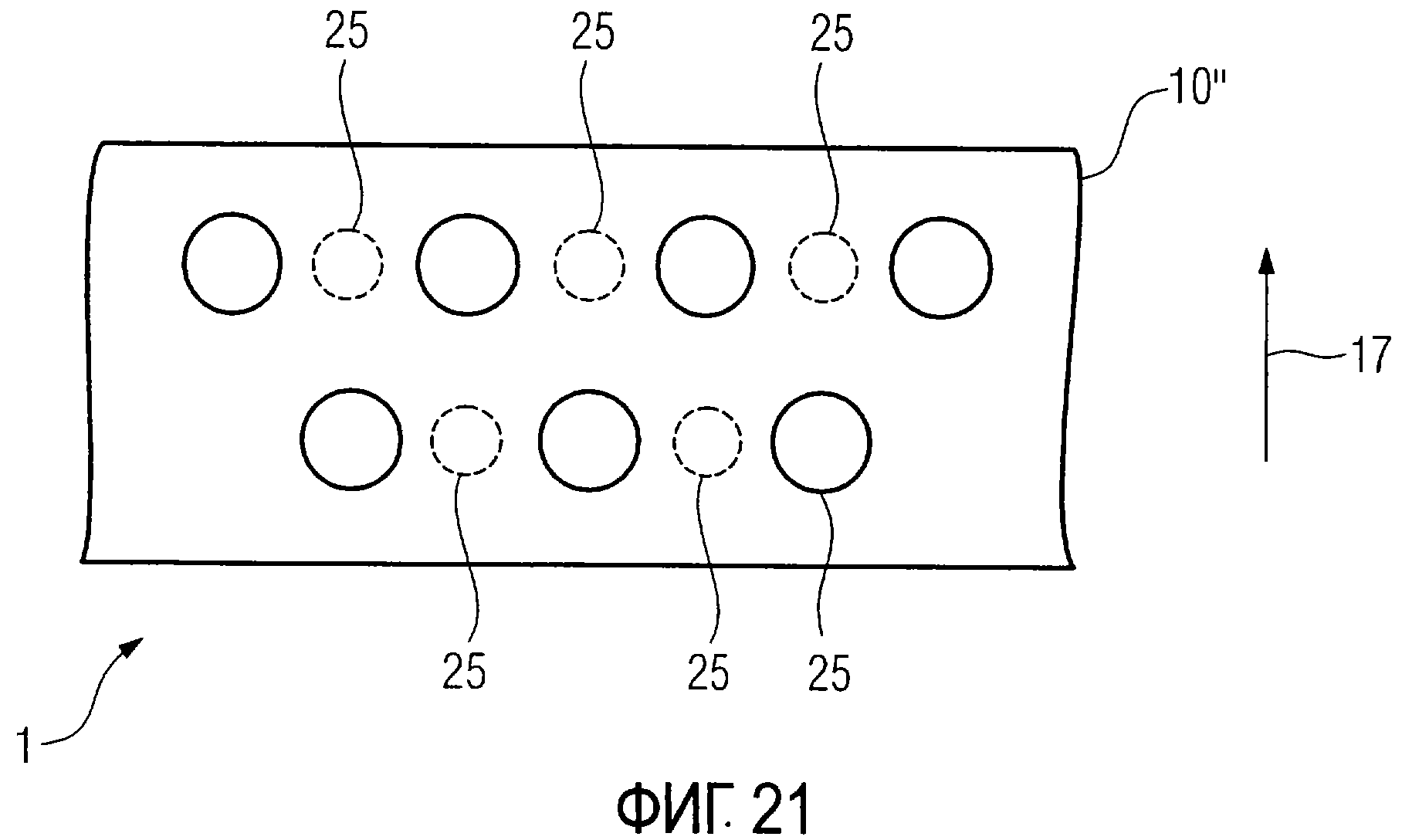

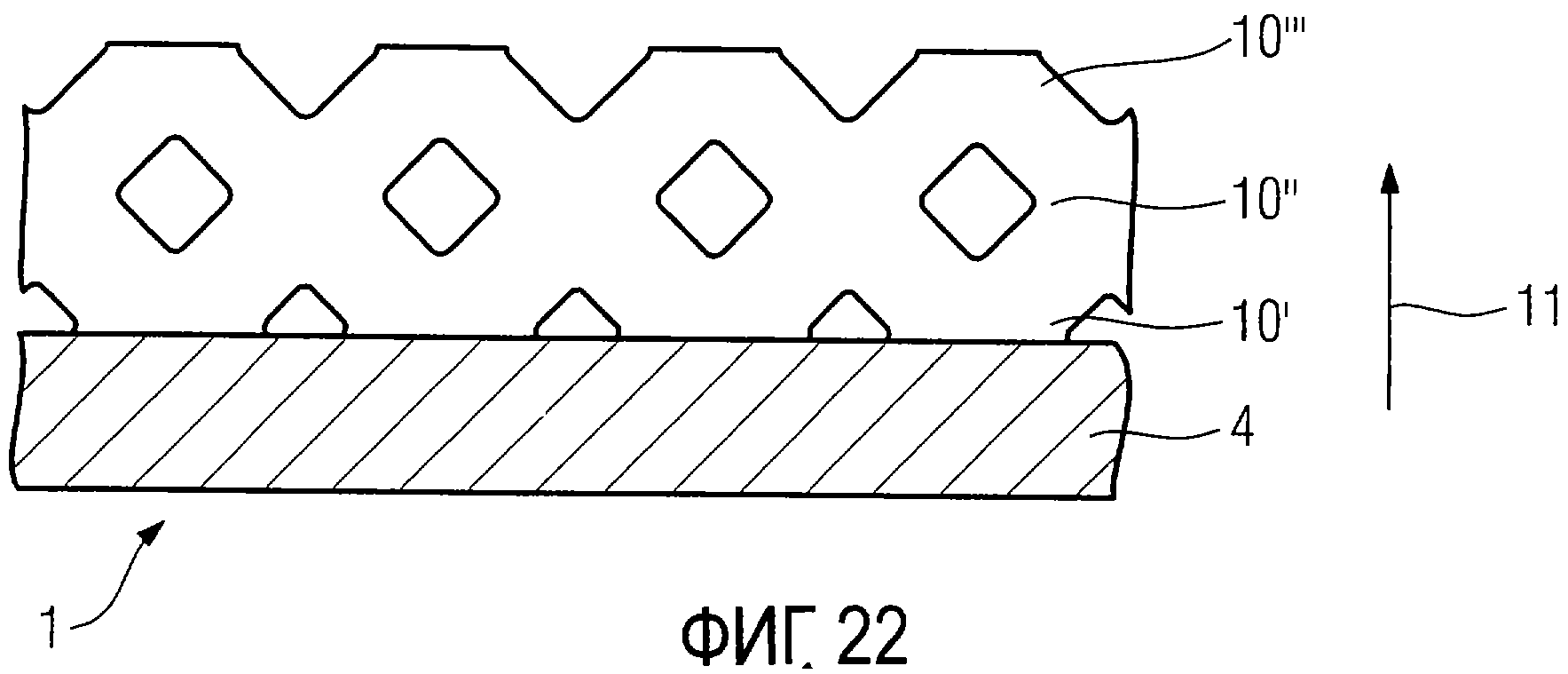

фиг.18-24 - этапы способа изготовления соответствующей изобретению слоистой системы,

фиг.25 - газовую турбину, и

фиг.26 - камеру сгорания.

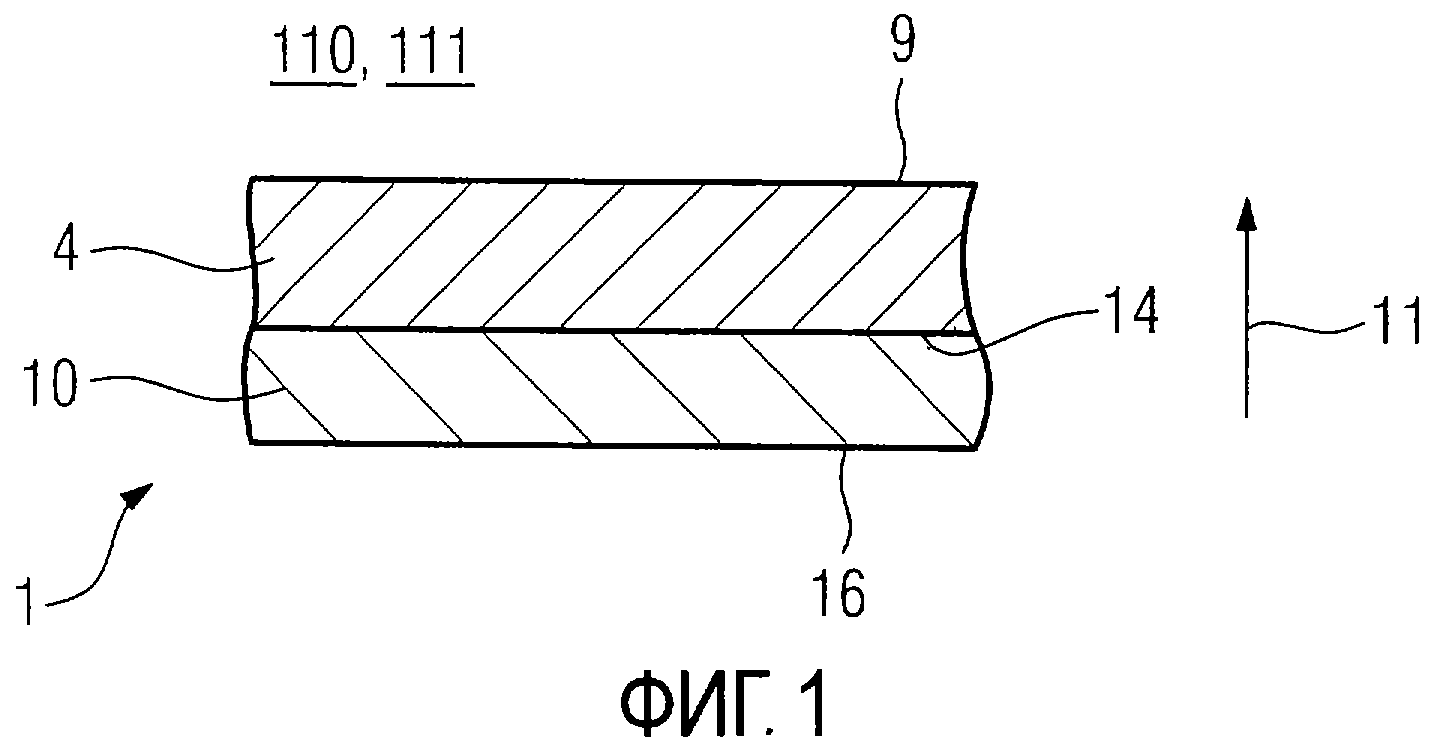

Фиг.1 показывает первый пример выполнения соответствующей изобретению слоистой системы 1.

Слоистая система 1 содержит подложку 4. Подложка 4 может быть металлической и/или керамической. В частности, при применении для турбинных деталей силовой машины для превращения энергии потока в механическую, как газовая 100 (Фиг.25, но возможно также и авиационная турбина) или паровая турбина, как, например, лопатки турбины 120, 130 (Фиг.25) или футеровка камеры сгорания 155 (Фиг.26), подложка 4 является жаропрочным сплавом на основе никеля или кобальта.

Слоистая система 1 со своей подложкой 4 на поверхности 9 граничит косвенно или непосредственно с областью 110, 111 (Фиг.25), которая имеет горячую среду. Эта область 110, 111 является, например, камерой сгорания 110 или каналом горячего газа 111 газовой турбины 100 (Фиг.25). На поверхности 9 могут иметься известным образом защитные слои (MCrAlX) против окисления и коррозии и/или теплоизолирующие слои (ZrO2 ).

Радиальное направление проходит вертикально или примерно вертикально к поверхности 9 подложки 4.

Несмотря на эти меры защиты против слишком большого внесения тепла, подложку 4 еще дополнительно охлаждают на поверхности 14, которая противоположна поверхности 9. Слоистая система 1, таким образом, в этом случае является, например, полой деталью (например, полой лопаткой турбины) с внутренней поверхностью 14. Подложку 4 охлаждают таким образом, что пропускают через полую деталь охлаждающую среду КМ, которая отводит тепло из подложки 4 к поверхности 14. Согласно изобретению это происходит за счет пористого слоя 10, который имеется на поверхности 14 подложки 4, чтобы иметь возможность лучше отводить это тепло к охлаждающей среде.

Между пористым слоем 10 и подложкой 4 может иметься, например, металлический адгезионный слой. Выше приведенные пояснения для слоистой системы с пористым слоем 10 и подложкой 4 справедливы по аналогии также для слоистой системы с подложкой 4, промежуточным слоем и слоем 10.

Охлаждающая среда КМ может течь на свободной поверхности вдоль пористого слоя 10 или по крайней мере частично протекать через пористый слой 10 (Фиг.2, 3, 4).

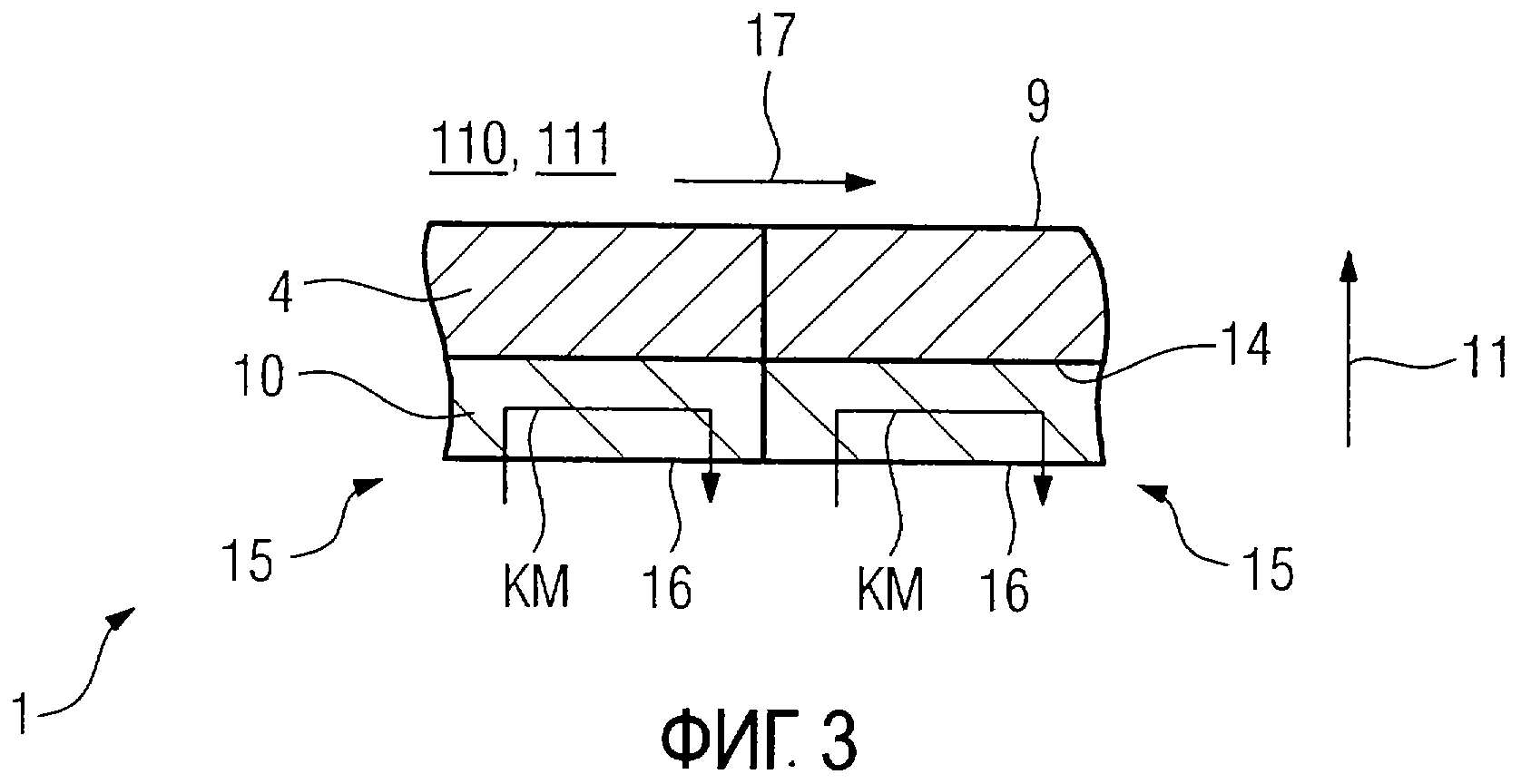

Фиг.2, 3, 4 показывают, как охлаждающая среда КМ может протекать через этот пористый слой 10.

На Фиг.2 охлаждающая среда КМ течет в аксиальном направлении 17 (течение горячего газа в 110, 111, перпендикулярно к радиальному направлению 11) через весь пористый слой 10.

В случае камеры сгорания 110 охлаждающая среда КМ подводится на одном конце и течет от аксиального конца 161 к другому концу 164 (Фиг.26). При этом пористый слой 10 состоит, например, из трубок, которые простираются в аксиальном направлении 17.

Возможными являются и другие расположения. Соответствующее справедливо для канала горячего газа 111.

Точно также пористый слой 10 может быть разделен в аксиальном направлении 17 на различные сегменты 15 (Фиг.3), причем охлаждающая среда КМ подводится к такому сегменту 15 отдельно и протекает через него. В случае камеры сгорания 110 (Фиг.26) сегменту 15 соответствует, например, элемент теплозащитного экрана 155 (Фиг.26).

Посредством сегментов 15 предотвращается то, что охлаждающая среда КМ вследствие разницы давлений в канале горячего газа 111 или в камере сгорания 110 течет через пористый слой 10 горизонтально (в аксиальном направлении 17) и слишком сильно нагревается.

Стенки камер могут возникать за счет заполнения пор 25 (Фиг.7) в радиальном направлении 11, однако также за счет соответствующего расположения каналов 26 (Фиг.7) достигается вертикальное обтекание пористого слоя 10. Это показывает также публикация WO 03/006883, которая является частью настоящего раскрытия относительно расположения сегментов или камер и их обтекания.

Как при расположении согласно Фиг.2 и 3 в подложке 4 могут быть предусмотрены охлаждающие каналы, которые позволяют то, что охлаждающая среда КМ может течь из пористого слоя 10 через подложку 4 (Фиг.4).

При этом тогда на поверхности 9 подложки 4 или слоя на подложке 4 может создаваться пленочное охлаждение за счет того, что охлаждающая среда КМ выступает из поверхности 9.

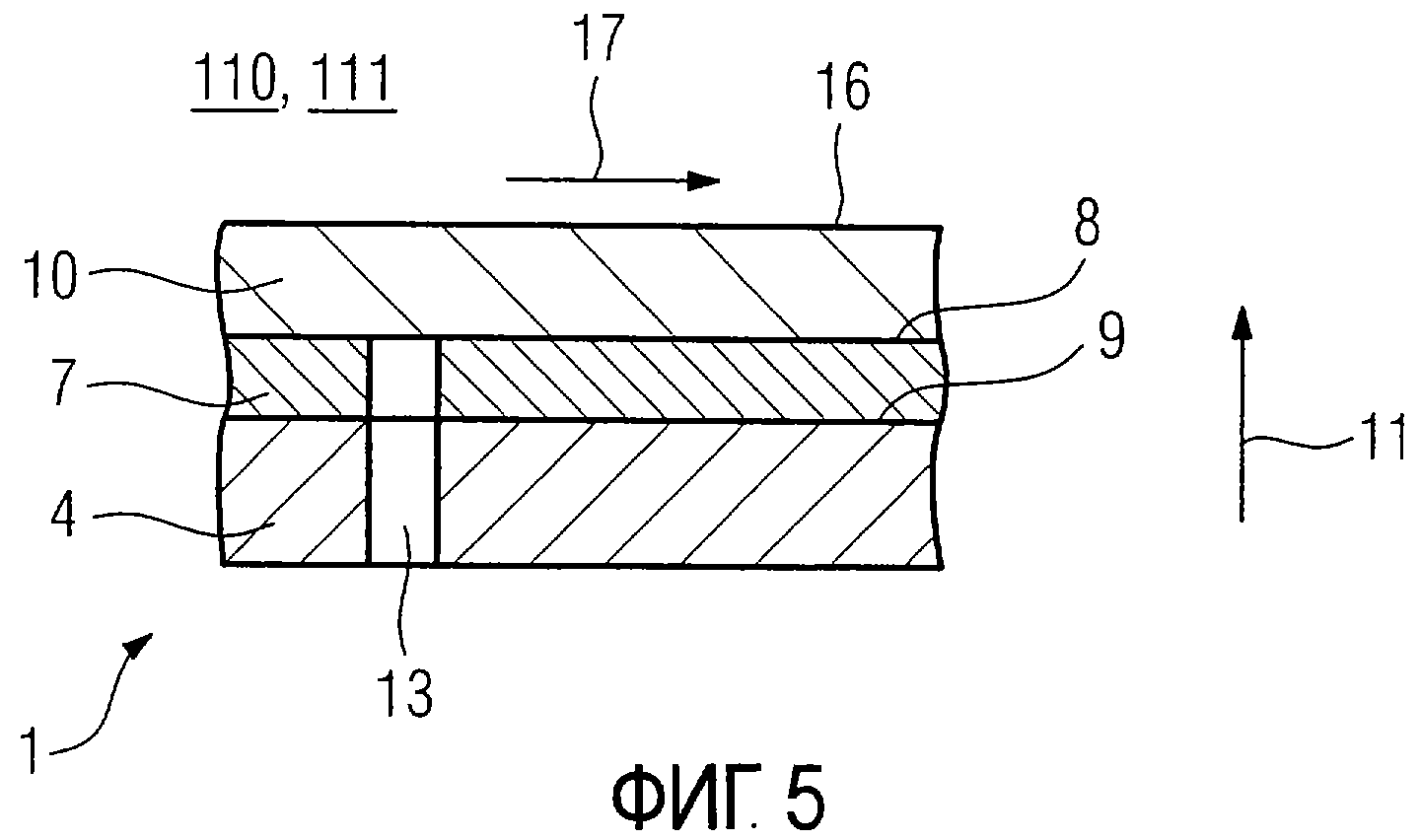

Фиг.5 показывает дальнейший пример выполнения слоистой системы 1 согласно изобретению.

Слоистая система 1 содержит подложку 4. Подложка 4 может быть металлической и/или керамической. В частности, при применении для турбинных деталей газовой 100 (Фиг.25) или паровой турбины, как, например, лопаток турбины 120, 130 (Фиг.25) или облицовок камеры сгорания 155 (Фиг.26), подложка 4 является жаропрочным сплавом на основе железа, никеля или кобальта.

На подложке 4, например, имеется по крайней мере один промежуточный слой 7. Промежуточный слой 7 может быть металлическим и/или керамическим.

На поверхности 8 промежуточного слоя 7 нанесен внешний пористый слой 10. Также этот пористый слой 10 может быть металлическим и/или керамическим.

Через подложку 4 и промежуточный слой 7 проходит, например, охлаждающий канал 13, через который может подводиться охлаждающая среда (воздух и/или пар или другое). Охлаждающая среда, которая течет через охлаждающий канал 13 в пористый слой 10, может течь внутри слоя 10 или также выступать из поверхности 16 внешнего слоя 10. Если охлаждающая среда выступает из поверхности 16, имеет место эффузионное охлаждение.

Относительно подвода и течения охлаждающей среды КМ аналогично справедливы разъяснения к Фиг.2, 3 и 4.

Промежуточный слой 7 является, например, защитным слоем от окисления или от коррозии, который имеет, например, состав MCrAlX, причем М означает по крайней мере один элемент группы железо, кобальт или никель. X означает по крайней мере один элемент группы иттрия и/или редкоземельных металлов или соответственно активный элемент. Также промежуточный слой 7 может быть слоем платины или слоем MCrAlX, обогащенным платиной. Фиг.6 показывает дальнейший пример выполнения слоистой системы 1 согласно изобретению.

По сравнению с Фиг.1 промежуточный слой 7 отсутствует, а внешний пористый слой расположен непосредственно на поверхности 9 подложки 4.

Материалом для слоя 10 является, например, карбид кремния (SiC), оксид кремния (SiO2), нитрид кремния (Si3N4) или волокнистые материалы (CMC), или соответственно их смеси.

Слой 10 может быть выполнен цельным с подложкой 4 или промежуточным слоем 7 так, что не существует никаких проблем сцепления между слоем 10 и подложкой 4.

Пористый слой 10 может быть изготовлен, например, вместе с подложкой 4 способом литья или с помощью другого пирометаллургического способа (эпитаксиального наращивания). Это вызывает идеальное соединение между подложкой 4 и пористым слоем 10 относительно теплопередачи и механической прочности между подложкой 4 и слоем 10 или промежуточным слоем 7.

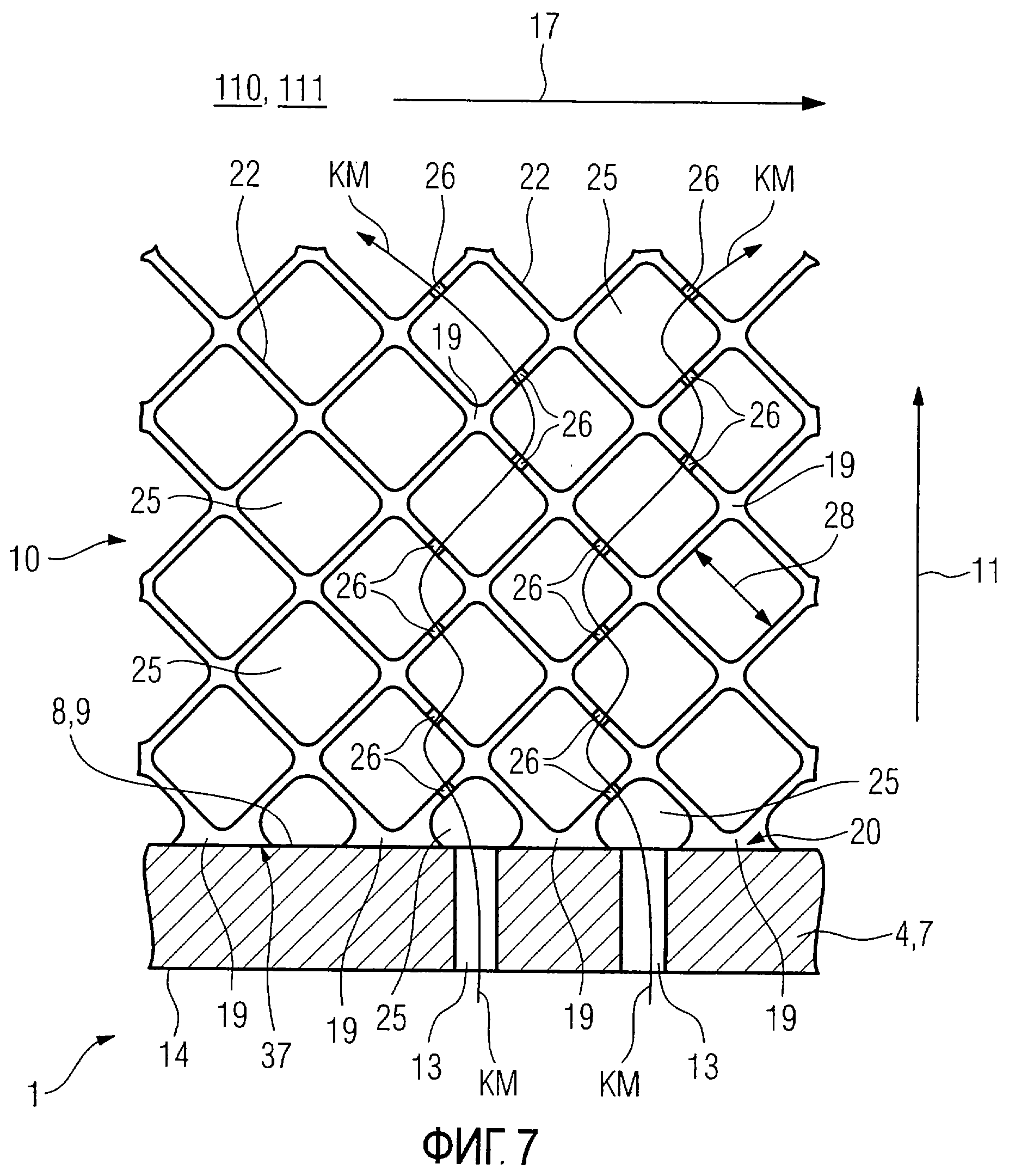

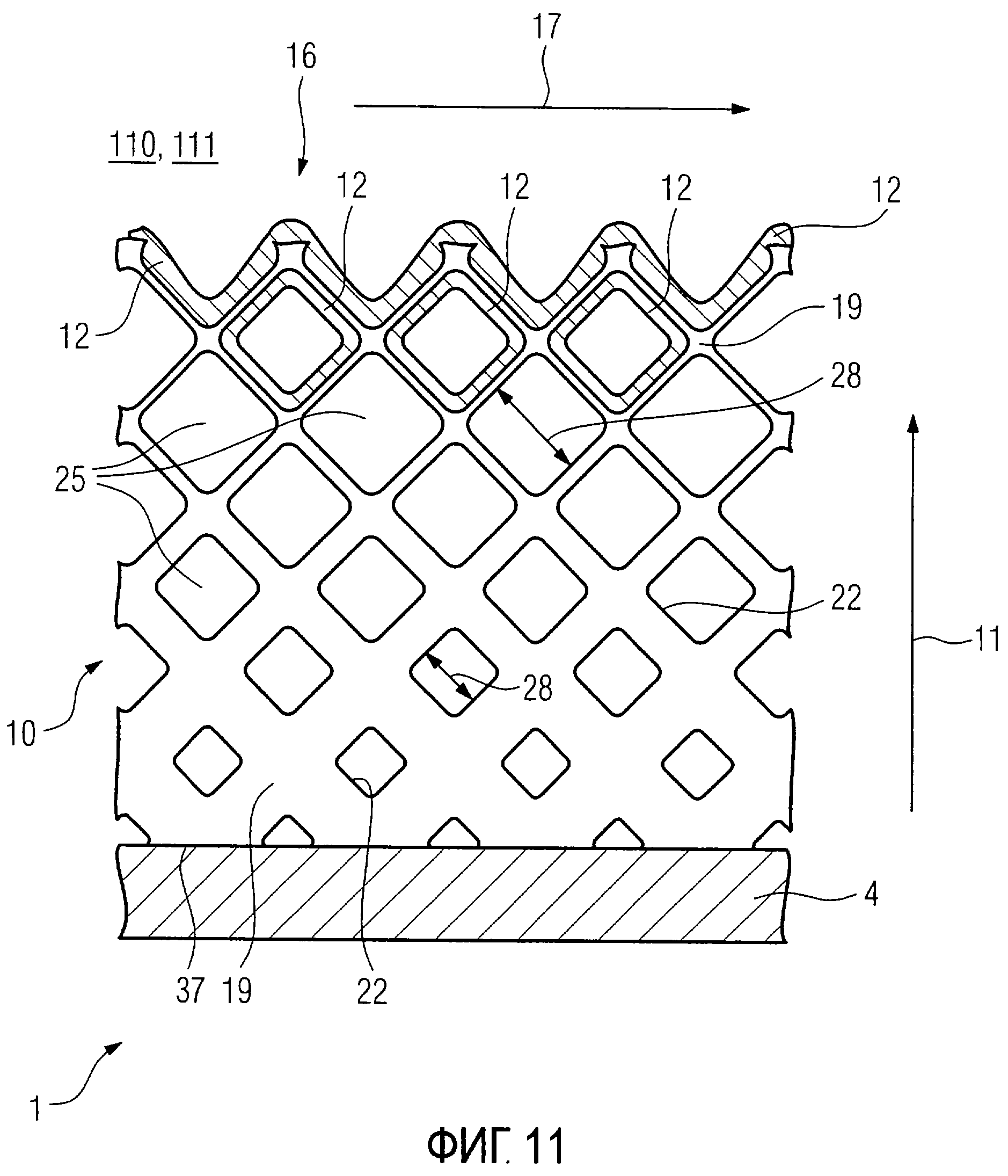

Фиг.7 показывает увеличенное представление внешнего слоя 10, который простирается в радиальном направлении 11 (перпендикулярно к подложке 4).

Здесь пористый слой 10 граничит с областью 110, 111, то есть он лежит на поверхности 9 подложки 4.

Следующие пояснения относительно выполнения пористого слоя 10 и соединения с подложкой 4 касаются, однако, также расположения пористого слоя 10 на подложке 4 согласно Фиг.1, 2, 3 и 4.

Внешний пористый слой 10 состоит из множества пор 25. Величина пор варьируется от порядка 0,5 до нескольких миллиметров (>2 мм). Пора 25 соответственно окружена стенками пор 22. Стенки пор 22 отдельных соседних пор 25 встречаются в плоскости сечения стенки 19. Через пористый слой 10 может течь охлаждающая среда КМ таким образом, что она выводится изнутри слоистой системы (полая лопатка турбины, внутренняя сторона камеры сгорания) 1, но не должна, так как пористый слой 10 действует в качестве теплоизолирующего слоя и, таким образом, уже способствует тепловой разгрузке подложки. Между порами 25 могут иметься каналы 26 в стенках пор 22, через которые может течь охлаждающая среда КМ. Извилистая линия стрелки показывает, как охлаждающая среда может течь из подложки 4 через пористый слой 10. Так, охлаждающая среда КМ может, например, течь через пористый слой 10 в радиальном направлении 11. Если охлаждающая среда КМ должна протекать через пористый слой 10 в аксиальном направлении 17, каналы 26 являются ненужными.

Поры 25 имеют диаметр пор или ширину пор 28.

Поры 25 имеют в этом примере выполнения в поперечном сечении перпендикулярно к радиальному направлению 11 практически четырехугольное или прямоугольное поперечное сечение.

Пористый слой 10 расположен, например, на подложке 4 или промежуточном слое 7 так, что множество плоскостей сечения стенок 19 представляют поверхность контакта 37 с подложкой 4. Тем самым подложка 4 или промежуточный слой 7 граничит с плоскостью сечения стенок 19 и порами 25.

Края стенок пор 22, каналов 26 или плоскостей сечения стенок 19 являются по крайней мере скругленными так, что частицы грязи, которые попадают с охлаждающей средой в пористый слой 10, не могут зацепляться на краях.

Размер пор 28 рассчитан, например, настолько большим, что посторонние частицы, которые протекают с охлаждающей средой через слой 10, не закупоривают пористый слой 10, то есть размер пор 28 является большим, чем размер посторонних частиц. В частности, пористый слой 10 имеет структуру (медовых) сот.

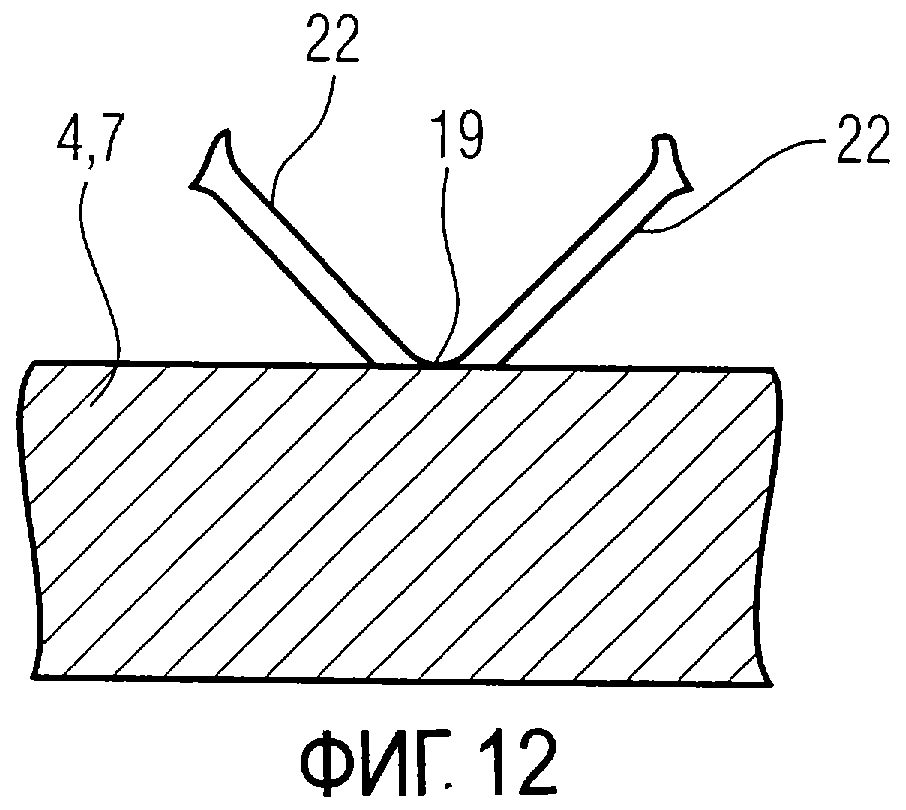

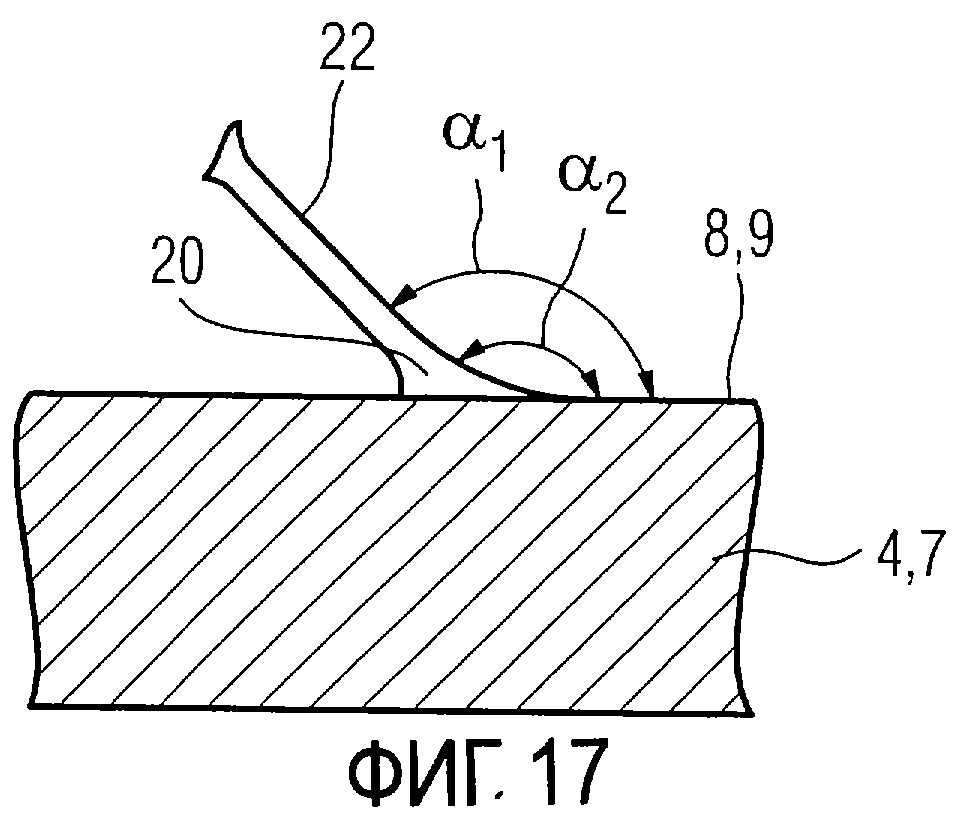

Переход 20 между стенкой пор 22 или плоскостью сечения стенки 19 и подложкой 4 или промежуточным слоем 7 выполнен расширенным и по возможности с большой площадью и с большими радиусами скругления, чтобы уменьшить тепловые напряжения и влияния надреза и чтобы увеличить поверхности контакта 37 слоя 10 и подложки 4 или промежуточного слоя 7, так что имеет место хорошее механическое соединение и теплопередача пористого слоя 10 к подложке 4 или промежуточному слою 7. В частности, поверхность контакта 37 слоя 10 с подложкой 4 или промежуточным слоем 7 задана плоскостью сечения стенок 19 (Фиг.12, уровень техники). Размер плоскости сечения стенки 19 согласно изобретению на переходе 20 по сравнению с поперечным сечением плоскости сечения стенки этих пор 25 выше перехода 20 является соответственно расширенным (Фиг.13).

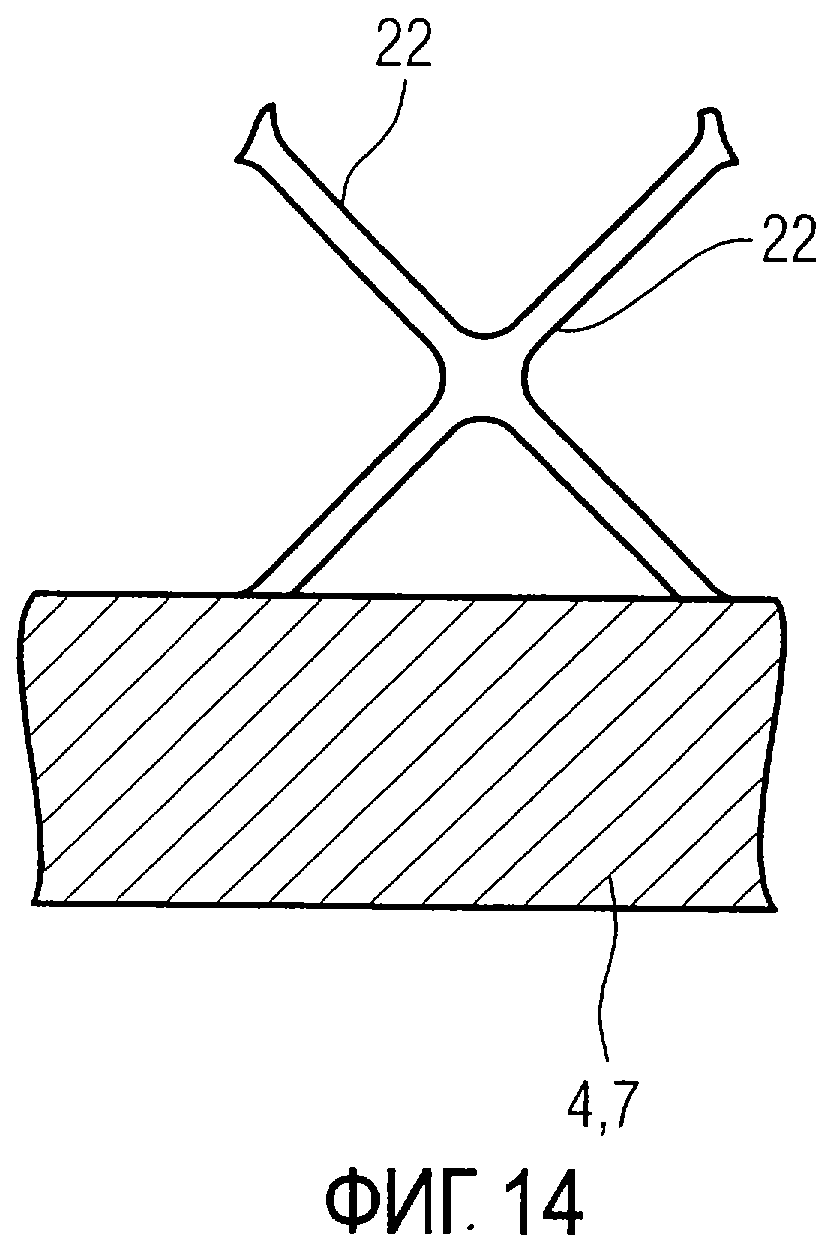

Если стенки пор 22 образуют поверхность контакта к подложке 4 или промежуточному слою 7 (Фиг.14, уровень техники), поперечное сечение перехода 20 согласно изобретению является расширенным по сравнению с толщиной стенки пор 22 выше поверхности контакта (Фиг.15).

Расширение перехода 20 рассчитано таким образом, что в результате получается дискретный (Фиг.16) (один определенный угол а) или плавный переход (Фиг.17) (различные углы ccl, а2, ...) от стенки пор 22 к поверхности 9, 14.

Поверхность 9 подложки 4, которая покрыта пористым слоем 10, контактирует тем самым по большей части (>10%, в частности, >20% или >30%) с плоскостями сечения стенок 19 или стенками пор 22.

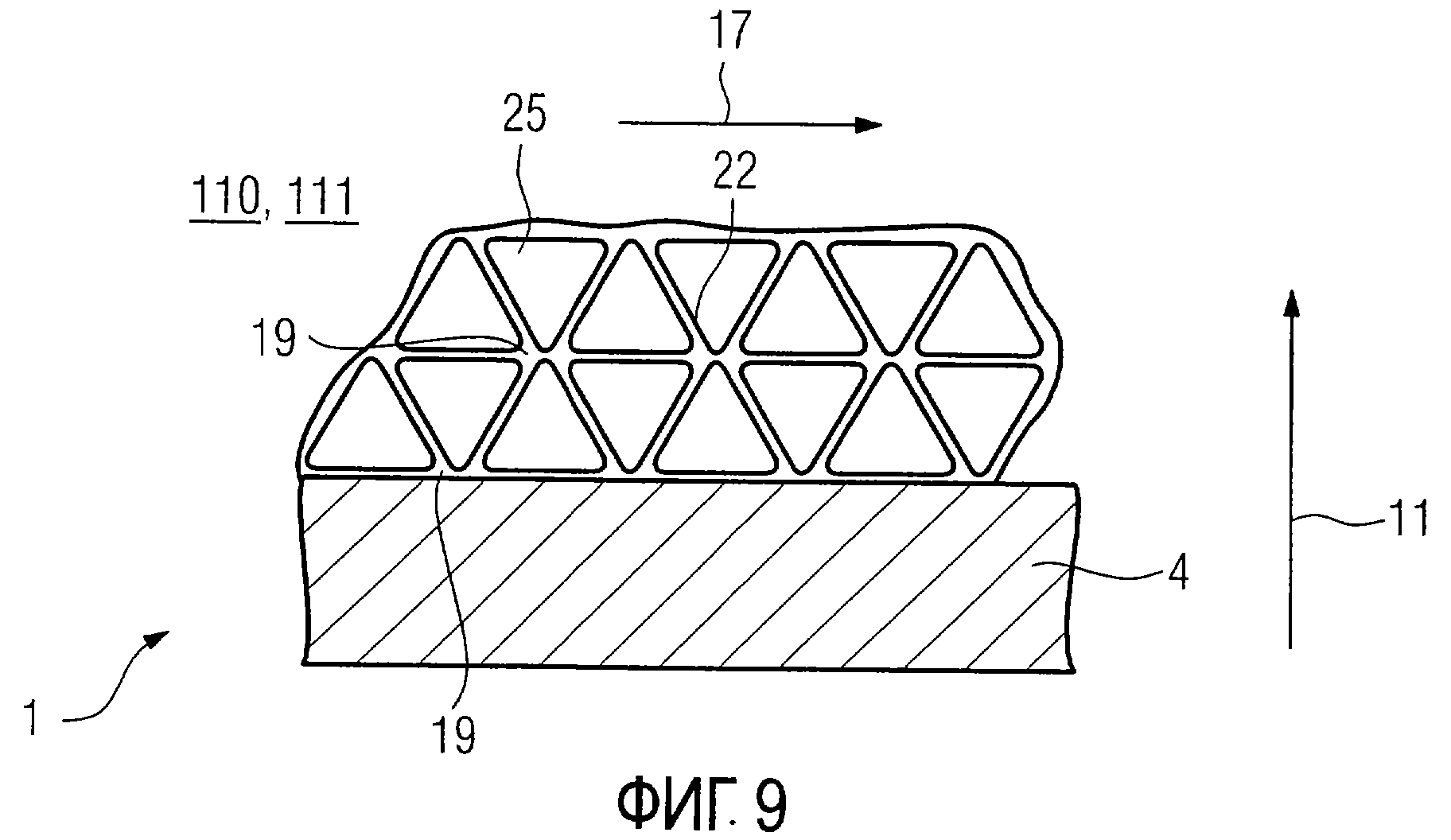

Фиг.9 показывает следующую форму поперечного сечения пор 25. Поперечное сечение пор 25 выполнено, например, треугольным. Возможными являются также другие формы поперечного сечения. Фиг.8 показывает следующий пример выполнения соответствующей изобретению слоистой системы 1.

Вдоль радиального направления 11 стенки пор 22 вблизи подложки 4 или промежуточного слоя 7 выполнены толще (толщина, диаметр d), чем вблизи внешней поверхности 16 пористого слоя 10. Тем самым изменяется также ширина пор 28 в радиального направлении 11, дело в том, что ширина пор 28 в области, ближней к подложке 4, является меньше, чем в области, ближней к внешней поверхности 16 подложки 4. Через более толстые стенки пор 22 вблизи подложки 4 или промежуточного слоя 7 создается большая поверхность контакта 37 между пористым слоем 10 и подложкой 4 (>10% поверхности, которая покрыта пористым слоем 10). Это повышает механическую связь и теплопереход пористого слоя 10 к подложке 4 или к промежуточному слою 7.

Переход 20 между стенкой пор 22 и подложкой 4 или промежуточным слоем 7 является, например, также расширенным (Фиг.13, 15, 16, 17).

Пористый слой 10 может быть изготовлен отдельно известным образом и соединен с подложкой 4, например, пайкой.

Пористый слой 10 может быть, однако, непосредственно наращен на подложку 4.

Следующие рассуждения справедливы для расположения слоя 10 на подложке 4 согласно Фиг.1-4.

Вообще переход 20 стенок пор 22 или поверхностей сечения стенок 19 слоя 10 на массивную несущую подложку 4 представляет собой механическое слабое место. В частности, при внезапных колебаниях температуры, которые являются неизбежными при эксплуатации газовых или паровых турбин, равномерно тонкая, пористая структура принимает новую температуру гораздо быстрее, чем массивная подложка 4. С этим связаны различные тепловые расширения этих областей, что в переходной области слоя 10 и подложки 4 может приводить к экстремально высоким напряжениям. За счет более массивного выполнения с большой площадью стенок пор 22 в переходах 20 такие эффекты больше не появляются или появляются только сильно ослаблено.

Постоянное поперечное сечение стенок пор 22 вдоль радиального направления 11 уменьшало бы также коэффициент полезного действия охлаждения за счет теплопроводности. Все введенное тепло должно проходить от канала горячего газа 110 через подложку 4 в пористую структуру 10, где оно равномерно отдается охлаждающему воздуху. За счет этого через стенки пор 22 к поверхности 14 подложки 4 течет основная часть тепла, а к свободной поверхности 16 меньшая. Если поперечное сечение стенок пор 22 остается постоянным, соответствующий температурный градиент в пористом слое 10 изменяется аналогично текущему теплу, то есть он является большим вблизи поверхности 9 и меньшим в направлении к свободной поверхности 16. Так как передача тепла к охлаждающему воздуху непосредственно зависит от разницы температур относительно пористой структуры, то в целом охлаждающему воздуху может быть передано только узко ограниченное количество тепла. За счет более толстых стенок пор 22 вблизи подложки 4 площадь поперечного сечения для теплопроводности увеличивается так, что температурный градиент в направлении 11 становится более плоским. За счет этого является возможным поддерживать требуемый для эффективного охлаждения температурный градиент между стенками пор 22 и направляемой через поры 25 охлаждающей средой в больших областях на пористом слое 10 на возможно высоком уровне.

Фиг.10 показывает исходя из Фиг.8 (однако также аналогично Фиг.7, 9) следующий пример выполнения соответствующей изобретению слоистой системы 1.

На пористый слой 10 нанесен защитный слой 12.

В частности, если пористый слой 10 является металлическим, например MCrAlX-слоем, существует потребность еще дополнительно защищать слой 10 от дальнейшего внесения тепла. В этом случае защитный слой 12 является керамическим теплоизолирующим слоем. Керамический теплоизолирующий слой может быть нанесен на пористый слой 10 посредством известных способов нанесения покрытий.

Защитный слой 12 может также содержать отверстия (не представлены), из которых может выступать охлаждающая среда (пленочное охлаждение).

Защитный слой 12 может также представлять собой рабочий слой износа.

Фиг.11 показывает следующий пример выполнения соответствующей изобретению слоистой системы исходя из Фиг.8 (однако, также аналогично к Фиг.7, 9). На стенки пор 22 нанесен защитный слой 12. Защитный слой 12 не является только нанесенным снаружи на слой 10 слоем, а покрывает внешние поверхности и внутренние поверхности пор 25. Защитный слой 12 может быть нанесен во внешней части пористого слоя 10 или может также проходить до подложки 4.

Таким же образом, при необходимости, имеются проходящие сквозь защитный слой 12 проницаемые для газа соединения, так что охлаждающая среда может и дальше выступать из пористого слоя 10 в канал горячего газа.

Пористый слой 10 вышеназванных примеров выполнения может быть изготовлен следующим образом.

Например, посредством лазерной стереолитографии в первом слое 10′, например, из пластмассовых частиц изготавливают первую негативную форму пористого слоя 10. Так как структура пористого слоя 10 имеется, например, в CAD-модели (система автоматизированного проектирования), слой 10 может быть разложен виртуально на соответствующее количество слоев. Такой первый слой тогда изготавливают посредством лазерной стереолитографии, которая соединяет друг с другом пластмассовые частицы путем отверждения точно там, где имеются поры 25 и каналы 26 между порами 25.

Следующие слои можно тогда изготавливать отдельно и соединять друг с другом или на первый обработанный лазером слой снова наносят пластмассовые частицы, которые дают второй слой на первом слое. Второй слой тогда также нацеленно обрабатывают лазером так, что там, где попадает лазер, пластмассовые частицы соединяются друг с другом.

Так, слой за слоем формируют всю модель негативной формы пористой структуры 10 посредством CAD-модели из пластмассы. Другие материалы помимо пластмассы также являются возможными.

Изготовленный таким образом негатив может быть залит материалом пористого слоя или заполнен и уплотнен. Пластмассу после этого удаляют, например, выжиганием или вымыванием.

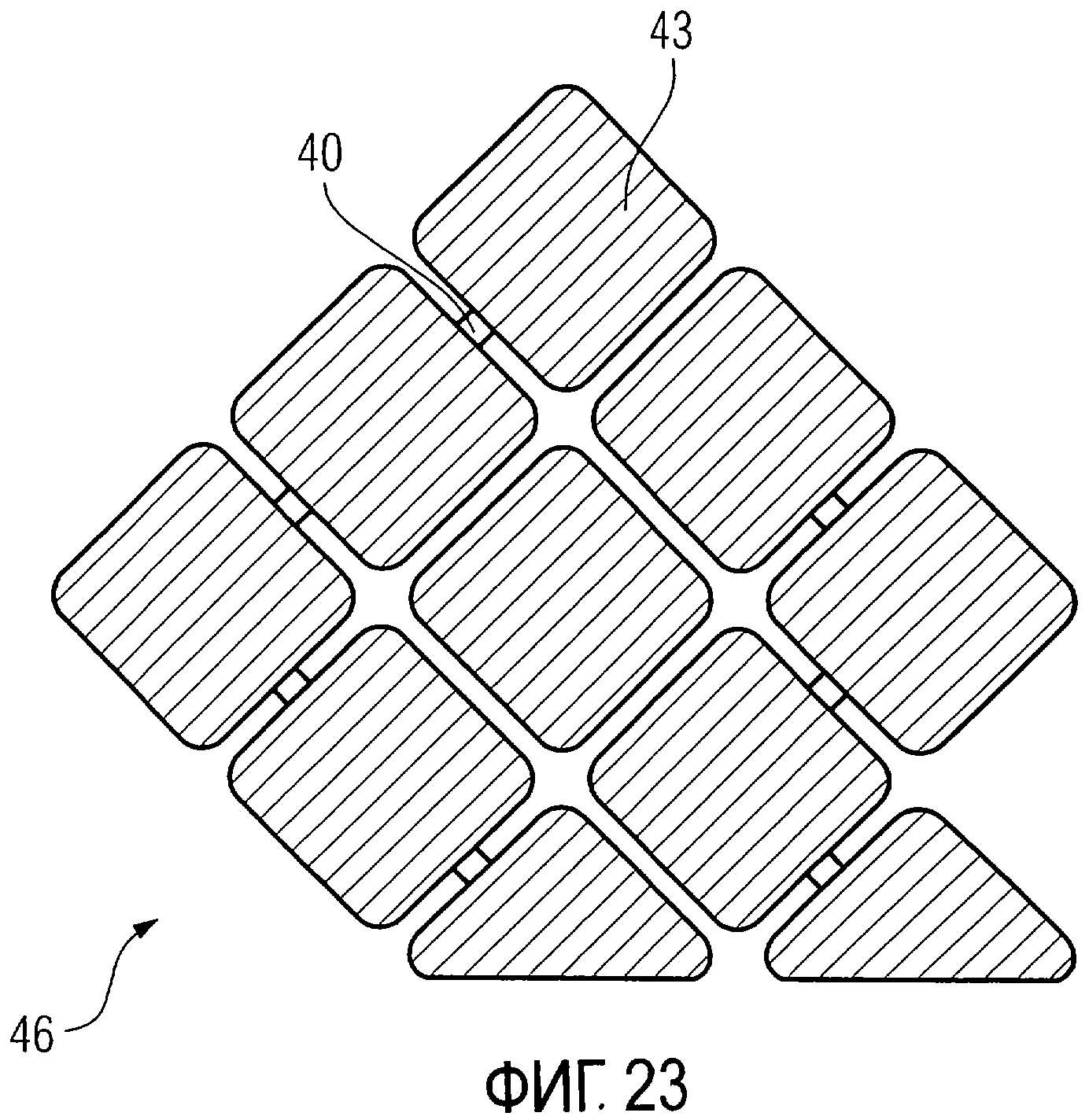

Точно также возможно формировать модель пористого слоя 10 (Фиг.7, 8) посредством лазерной стереолитографии, так что за счет матрицирования модели возникает литейная форма 46 (Фиг.23) и в заключение тогда посредством заливки литейной формы 46 получают пористый слой 10. Литейная форма 46 состоит из объемных тел 43, заполненных пор 25 и, при необходимости, перегородок 40, которые соответствуют заполненным каналам 26. Возможными являются и другие способы для изготовления пористого слоя 10.

В частности, пористый слой 10 можно изготавливать послойно (Фиг. 18 до Фиг.22, 24).

В первом шаге способа (Фиг.18) на подложку 4 наносят поверхности сечения стенок 19, которые образуют поверхности контакта 37 с подложкой 4. Тем самым получают первую часть 10′ слоя 10.

Вид сверху на деталь 1 согласно Фиг.18 (Фиг.19) показывает, что подложка 4 является покрытой материалом слоя 10 только частично. В местах 23, в которых должны быть выполнены поры 25, подложка 4 является непокрытой.

В следующем шаге способа на слоистую систему 1 согласно Фиг.18 наносят следующий материал (Фиг.20). Места 23 могут быть заполнены, например, другим материалом, чем материал слоев 10′, 10′′, чтобы препятствовать заполнению. Этот другой материал для мест 23 может выжигаться или вымываться, в то время как материал стенок пор 22 не может удаляться таким образом.

Свободные от покрытий места 23 согласно шагу обработки согласно Фиг.18 теперь закрыты так, что образовались первые поры 25, которые граничат к подложке 4. Область слоя 10′ была дополнена следующей областью слоя 10′′.

Вид сверху (Фиг.21) на слоистую систему 1 согласно Фиг.20 показывает отверстия в такой поверхности, которые после следующего нанесения слоя дают в результате поры 25.

Штриховой линией показаны поры 25, которые между тем были закрыты. Эту процедуру продолжают шагами (Фиг.22) до тех пор, пока получится пористый слой 10, например, согласно Фиг.4.

Фиг.24 показывает схематически, как может быть изготовлен пористый слой 10, а именно за счет печати пористой структуры.

При этом, подобно как при стереолитографии, структуру формируют последовательно из отдельных слоев, только здесь пластмассовые частицы не сплавляют друг с другом лазером, а тончайший слой печатной пасты, которая содержит материал слоя 10, как, например, краски, печатают слой за слоем на следующий слой 49. Этот способ делает возможным непосредственно применять для печати материал пористого слоя. При этом материал, например, в виде тонкого порошка является смешиваемым со связующим веществом.

Если пористый слой 10 полностью напечатан, то связующее вещество испаряют в печи и затем спекают вместе материал пористого слоя 10. Применение пластмассового сердечника или изготовление литейной формы здесь отпадает.

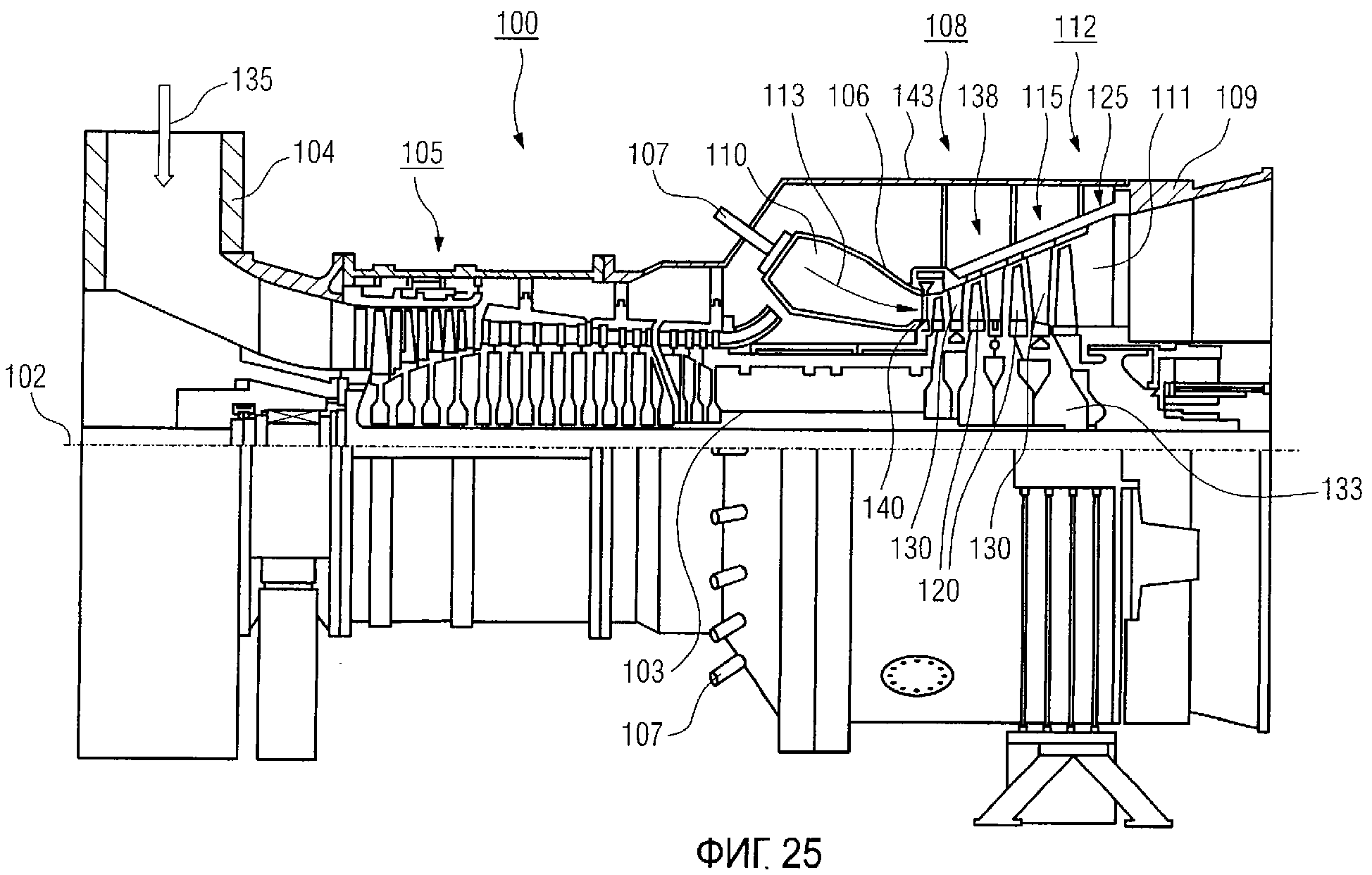

Фиг.25 показывает газовую турбину 100 в продольном сечении.

Газовая турбина 100 содержит внутри установленный с возможностью вращения вокруг оси вращения 102 ротор 103, который обозначают также, как ротор турбины. Вдоль ротора 103 следуют друг за другом камера всасывания 104, компрессор 105, например, тороидальная камера сгорания 110, в частности, кольцевая камера сгорания 106 с множеством коаксиально расположенных горелок 107, турбина 108 и газовыпускная камера 109. Кольцевая камера сгорания 106 сообщается с, например, кольцевым каналом горячего газа 111. Там, например, четыре включенные друг за другом ступени турбины 112 образуют турбину 108. Каждая ступень турбины 112 образована из двух венцов лопаток. При рассмотрении в направлении течения рабочей среды 113 в канале горячего газа 111 после ряда направляющих лопаток 115 следует ряд 125, образованный из рабочих лопаток 120.

При этом направляющие лопатки 130 закреплены на статоре 143, в то время как рабочие лопатки 120 ряда 125 размещены на роторе 103 посредством диска турбины 133. С ротором турбины 103 связан генератор или рабочая машина (не представлена).

Во время эксплуатации газовой турбины 100 компрессором 105 через корпус всасывания 104 всасывается и сжимается воздух 135. Подготовленный на конце компрессора 105 со стороны турбины сжатый воздух направляют к горелкам 107 и там смешивают с топливом. Смесь затем сжигают с образованием рабочей среды 113 в камере сгорания 110.

Оттуда рабочая среда 113 течет вдоль канала горячего газа 111 к направляющим лопаткам 130 и рабочим лопаткам 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса так, что рабочие лопатки 120 приводят в движение ротор 103, а тот - связанную с ним рабочую машину.

Подверженные воздействию рабочей среды 113 детали во время эксплуатации газовой турбины 100 испытывают термические нагрузки. Направляющие лопатки 130 и рабочие лопатки 120 первой при рассмотрении в направлении течения рабочей среды 113 ступени турбины 112 наряду с облицовывающими кольцевую камеру сгорания 106 кирпичами теплозащитного экрана подвержены максимальной термической нагрузке. Чтобы выдерживать существующие там температуры, их охлаждают посредством охлаждающего средства. Точно так же лопатки 120, 130 могут иметь покрытия против коррозии (MCrAlX; M=Fe, Co, Ni; X=Y, редкие земли) и тепла (теплоизолирующий слой, например ZrO2, Y2О4-ZrO2). Внутри лопаток турбины 120, 130 может быть нанесен пористый слой 10, например, согласно Фиг.1-4. Точно также пористый слой 10 может ограничивать лопатки 120, 130 в канале горячего газа 111.

Направляющая лопатка 120 имеет обращенный к внутреннему корпусу 138 турбины 108 хвостовик направляющей лопатки (здесь не представлен) и противоположную хвостовику направляющей лопатки головную часть направляющей лопатки. Головная часть направляющей лопатки обращена к ротору 103 и закреплена на крепежном кольце 140 статора 143.

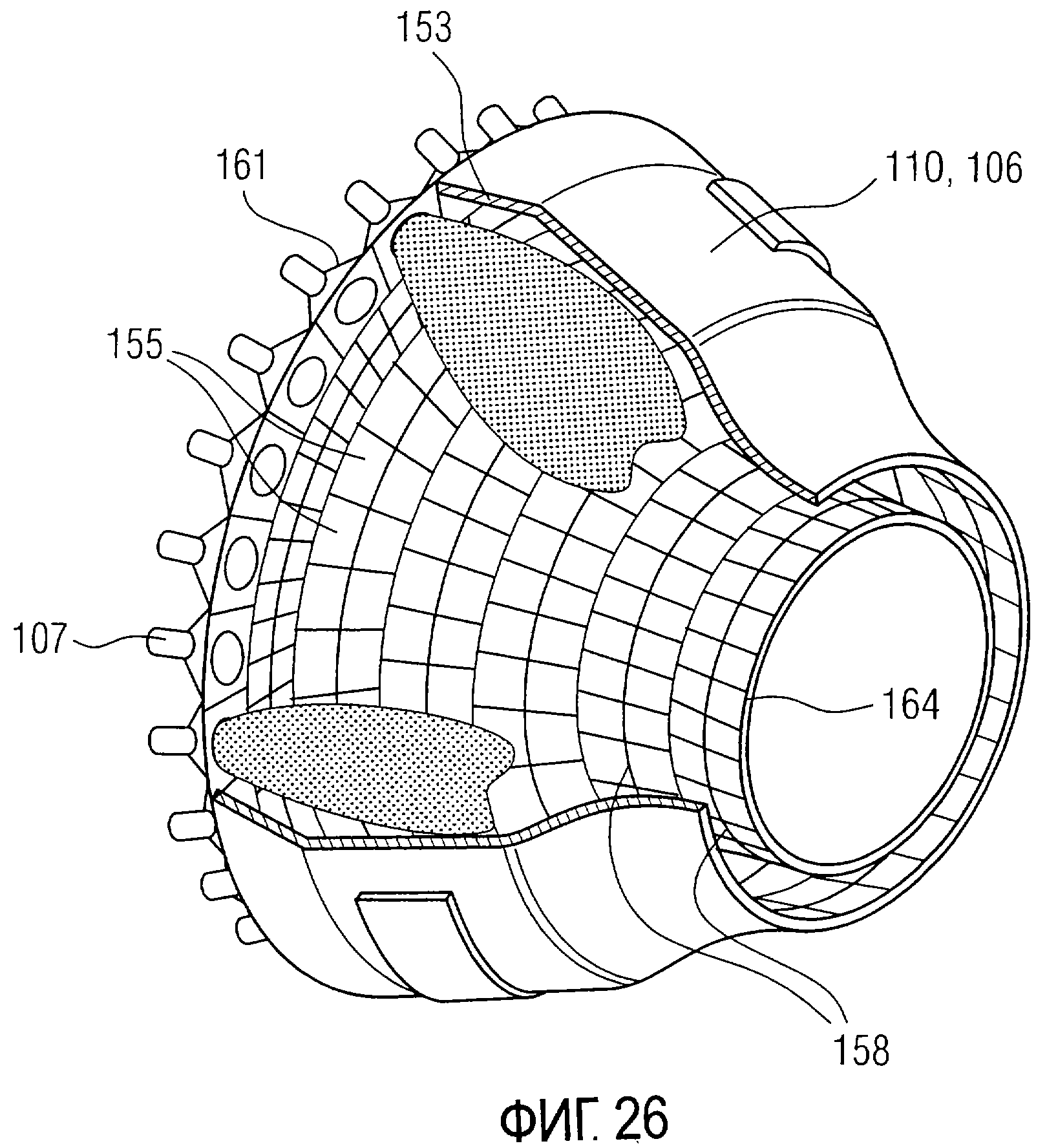

Камера сгорания 110 на Фиг.26 выполнена, например, в виде так называемой кольцевой камеры сгорания, в которой множество расположенных в направлении периметра вокруг вала турбины 103 горелок 102 входят в общее пространство камеры сгорания. Для этого камера сгорания 110 в целом выполнена в виде кольцевой структуры, которая позиционирована вокруг вала турбины 103.

Для достижения сравнительно высокого коэффициента полезного действия камера сгорания 110 рассчитана на сравнительно высокую температуру рабочей среды М порядка 1000°С до 1600°С. Чтобы также при этих неблагоприятных для материалов эксплуатационных параметрах сделать возможной сравнительно большую продолжительность эксплуатации, стенка камеры сгорания 153 снабжена на своей обращенной к рабочей среде М стороне внутренней облицовкой, образованной из элементов теплозащитного экрана 155. Каждый элемент теплозащитного экрана 155 снабжен на стороне рабочей среды особенно жаростойким защитным слоем или изготовлен из жаростойкого материала. Вследствие высоких температур внутри камеры сгорания 110, кроме того, для элементов теплозащитного экрана 155 или соответственно для их крепежных элементов предусмотрена система охлаждения. Внутри крепежных элементов тогда расположен пористый слой 10, например, согласно Фиг.1-4.

Пористый слой 10 может быть также расположен снаружи в направлении к камере сгорания 111.

Камера сгорания 110 рассчитана, в частности, для детектирования потерь элементов теплозащитного экрана 155. Для этого между стенкой камеры сгорания 153 и элементами теплозащитного экрана 155 расположено множество температурных датчиков 158.

Реферат

Изобретение относится к машиностроению, в частности к рабочим лопаткам. Слоистые системы согласно уровню техники не имеют эффективного охлаждения от внешнего горячего газа. Соответствующая изобретению слоистая система (1) содержит внешний пористый слой (10), причем стенки пор (22) пор (25) имеют различную толщину стенок пор (22). Способ изготовления заключается в том, что пористый слой изготавливают послойно в нескольких частичных шагах. Изобретение обеспечивает улучшение охлаждения для слоистой системы (1) при защите от слишком высокого внесения тепла. 3 н. и 31 з.п. ф-лы, 26 ил.

Комментарии