Способ нанесения покрытия для сдерживания реакционной способности суперсплава на основе ni - RU2347851C2

Код документа: RU2347851C2

Чертежи

Описание

Предпосылки изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения покрытия для сдерживания реакционной способности с целью увеличения стойкости к окислению суперсплава на основе Ni при контроле (сдерживании) образования вторичной реакционной зоны (SRZ).

Описание предшествующего уровня техники

Для улучшения реактивной тяги и эффективности авиационного двигателя требуется, чтобы входящие в его состав высокотемпературные материалы имели улучшенные высокотемпературные свойства и повышенную прочность. В частности, суперсплав на основе Ni, используемый в лопатках турбин, обладает исключительной высокотемпературной прочностью, высокотемпературной пластичностью и стойкостью к окислению, таким образом, усовершенствование свойств суперсплава вносит значительный вклад в усовершенствование работы двигателя. Дальнейшее усовершенствование высокотемпературных свойств суперсплава на основе Ni было осуществлено для достижения требуемого соответствия, связанного с увеличением температуры во входном отверстии турбины или уменьшением количества охлаждающего воздуха.

Способ отливки суперсплава на основе Ni был традиционной отливкой, но была разработана направленная отверждающаяся отливка, и затем была разработана отливка монокристалла. В частности, к монокристаллическому суперсплаву добавляют тяжелый элемент, чтобы упрочить его кристаллизующуюся фазу γ' или твердый раствор. Усовершенствование монокристаллического (SC) суперсплава привело к созданию первого поколения суперсплава (не содержащего Re), второго поколения суперсплава (с содержанием Re примерно 3 мас.%) и третьего поколения суперсплава (с содержанием Re от 5 до 6 мас.%) По мере прогресса в усовершенствовании увеличивалось содержание Re в суперсплаве. В таблице 1 приведены монокристаллические суперсплавы, типичные для каждого суперсплава от первого поколения до третьего поколения, и их составы.

Монокристаллические суперсплавы третьего поколения обладают наиболее высокотемпературными параметрами, и они наносятся на лопатки турбин самых последних моделей самолетных двигателей. Однако указанные суперсплавы имеют проблемы, которые проиллюстрированы на фиг.1А, а именно, причиняющая вред игольчатая фаза, называемая «фазой TCP», выделяется (осаждается) после длительного воздействия высоких температур, и прочность суперсплава уменьшается с увеличением содержания указанной Фазы TCP.

Авторы настоящего изобретения и авторы других изобретений уже разработали четвертое поколение монокристаллического суперсплава TMS-138, который в результате подавления образования TCP с помощью добавок Ru характеризуется улучшенной стабильностью состава даже после длительного воздействия высоких температур. Фиг.1В иллюстрирует микроструктуру TMS-138 после испытания на разрушение при ползучести. Из приведенного изображения следует, что образование фазы TCP подавлено. Было подтверждено, что TMS-138, в частности, характеризуется исключительными преимуществами, связанными с температурной ползучестью, высокоциклической усталостной прочностью и низкоциклической усталостной прочностью. В таблице 2 приведен состав монокристаллического суперсплава TMS-138.

О вышеописанном монокристаллическом суперсплаве сообщают в патентном документе 1 и непатентном документе 1, при этом о фазе TCP и SRZ сообщают в патентных документах 2 и 3 и в непатентном документе 2.

В «DIFFUSION BARRIER LAYER» согласно патентному документу 2 диффузионное барьерное покрытие наносят на монокристаллический сплав (SC) на основе Ni и дополнительное диффузионное алюминиевое покрытие наносят так, чтобы слой покрытия мог улучшить стойкость к окислению.

В «A method of aluminising a superalloy» согласно патентному документу 3, фазу TCP или SRZ, которая имеет тенденцию образовываться на границе между алюминиевым диффузионным покрытием и SC, модифицируют с помощью барьерного слоя.

[Патентный Документ 1]

Выложенная патентная заявка Японии №131163/1999, «Ni base single crystal alloy and manufacturing method thereof».

[Патентный Документ 2] Патент США №6306524.

[Патентный Документ 3]

Европейская заявка на патент №0821076.

[Непатентный Документ 1]

Yasuhiro Aoki, et al., "Present situation and problems in development of turbine blade materials for aircraft engine". Research Report of Heat-resistant Metal Material 123 Committee, Vo.43, No.3.

[Непатентный Документ 2]

W.S.Walston, et al., "A NEW TYPE OF MICROSTRUCTURAL INSTABILITY IN SUPERALLOYS-SRZ", Superalloys, 1996.

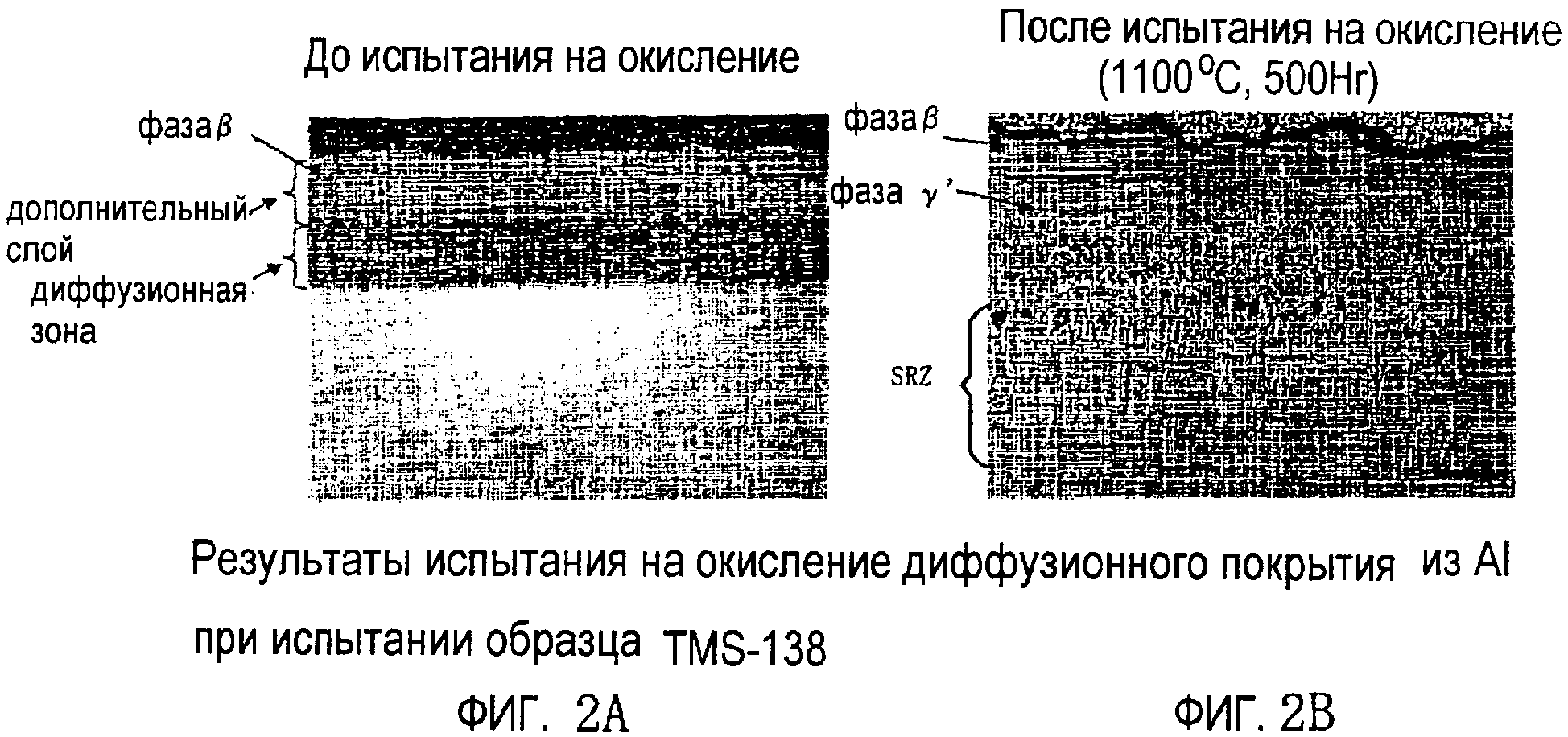

Стойкое к окислению покрытие должно быть нанесено на поверхность лопатки турбины с целью предотвратить ее высокотемпературное окисление. Традиционно для этого применяли диффузионное алюминиевое покрытие. В результате испытания на окисление и испытания на разрыв с использованием при этом в качестве испытательного материала вышеописанного монокристаллического суперсплава (TMS-138), на который наносили диффузионное алюминиевое покрытие, установлено, что покрытие вызывает однородное образование SRZ, как показано на фиг.2А и 2В, и существенно снижает время разрушения при ползучести, как показано на фиг.4.

Сущность изобретения

Настоящее изобретение осуществлено для устранения вышеописанных проблем. Следовательно, настоящее изобретение относится к способу нанесения покрытия для контроля (сдерживания) реакционной способности, способного улучшить стойкость к окислению суперсплава на основе Ni и в то же время контролировать образование SRZ.

Таким образом, согласно настоящему изобретению предлагается способ нанесения покрытия для сдерживания реакционной способности, включающий

стадию нанесения материала для контроля реакционной способности на поверхность суперсплава на основе Ni перед нанесением диффузионного алюминиевого покрытия на суперсплав на основе Ni,

при этом материал для сдерживания реакционной способности представляет собой Со, Cr или Ru, или сплав, основной компонент которого выбран из группы, состоящей из Со, Cr, Ru.

В одном предпочтительном варианте настоящего изобретения материалом для сдерживания реакционной способности является любой материал из чистого Со, чистого Cr, чистого Ru, сплава Со-Cr, сплава Co-Ru, сплава Cr-Ru, твердого раствора Со, твердого раствора Cr и твердого раствора Ru. Предпочтительно материалом для сдерживания (контроля) реакционной способности является сплав или твердый раствор, основным компонентом которого является Со, Ru или их комбинации, при этом сплав или твердый раствор содержит от 0 до 10 мас.% Со и от 90 до 100 мас.% Ru, или содержит от 50 до 80 мас.% Со и от 20 до 50 мас.% Ru. Более предпочтительно материалом для контроля реакционной способности является сплав или твердый раствор, основным компонентом которого является Со, Ru или их комбинации, при этом сплав или твердый раствор содержит Со и Ru с отношением Со к Ru, равным 5:95, 10:90, 50:50 или 80:20.

Предпочтительно суперсплав на основе Ni является монокристаллическим суперсплавом, содержащим от примерно 5 до 6 мас.% Re, или монокристаллическим суперсплавом, не только содержащим от примерно 5 до 6 мас.% Re, но также содержащим и Ru. Кроме того, предпочтительно суперсплав на основе Ni является монокристаллическим суперсплавом, содержащим по меньшей мере примерно 6 мас.% Re, или монокристаллическим суперсплавом, не только содержащим по меньшей мере 6 мас.% Re, но также содержащим Ru.

Особенно предпочтительно, что суперсплав на основе Ni является сплавом TMS-138, содержащим примерно 5 мас.% Re и примерно 2 мас.% Ru, и материалом для контроля реакционной способности является сплав Co-Ru, имеющий основные компоненты Со и Ru. Предпочтительно, что суперсплав на основе Ni является сплавом TMS, содержащим от примерно 5 до 7 мас.% Re и от примерно 4 до 7 мас.% Ru, и материалом для контроля реакционной способности является сплав Co-Ru, имеющий основные компоненты Со и Ru.

С помощью примеров подтверждено, что стойкость к окислению суперсплава на основе Ni, составляющего лопатку турбины, может быть повышена, а образование SRZ может быть проконтролировано с помощью покрытия суперсплава на основе Ni материалом для контроля реакционной способности согласно настоящему изобретению перед нанесением диффузионного алюминиевого покрытия.

Указанное покрытие для контроля реакционной способности особенно эффективно, когда его применяют к третьему поколению и четвертому поколению монокристаллических суперсплавов, которые обладают тенденцией образовывать SRZ за счет диффузионного алюминиевого покрытия.

Другие цели и предпочтительные характеристики настоящего изобретения будут ясно поняты из детального описания со ссылками на прилагаемые чертежи.

Краткое описание чертежей

На каждой из фиг.1А и 1В приведены традиционные микроструктуры после испытания на разрушение при ползучести.

На каждой из фиг.2А и 2В приведены результаты испытания на окисление испытуемого образца, подвергнутого традиционному алюминиевому диффузионному покрытию.

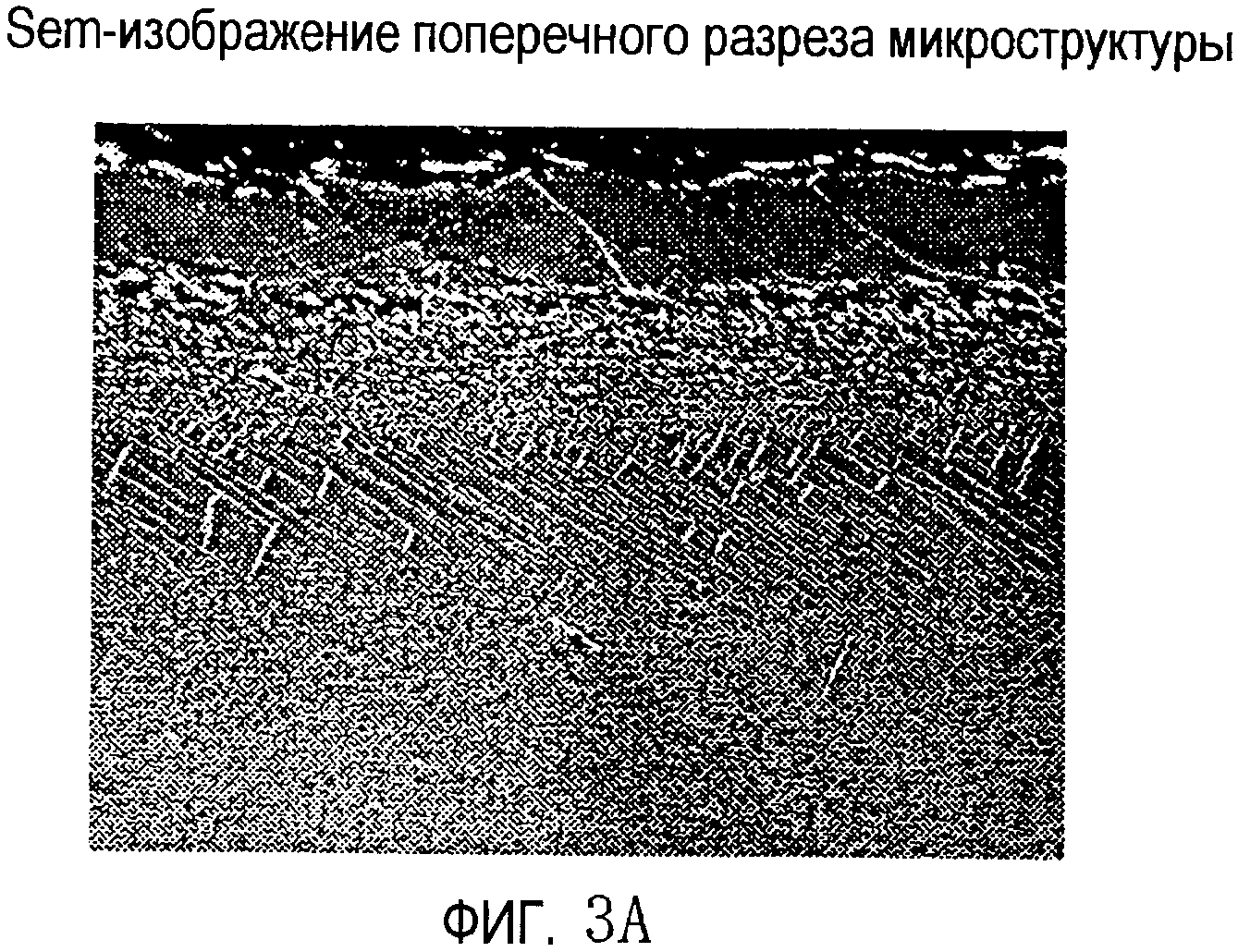

На фиг.3А приведено SEM-изображение поперечного разреза микроструктуры испытуемого образца, подвергнутого диффузионному покрытию из А1, после испытания на окисление, а фиг.3В является картой распределения Ru в образце.

Фиг.4 иллюстрирует связь между толщиной пластины и временем разрушения при ползучести.

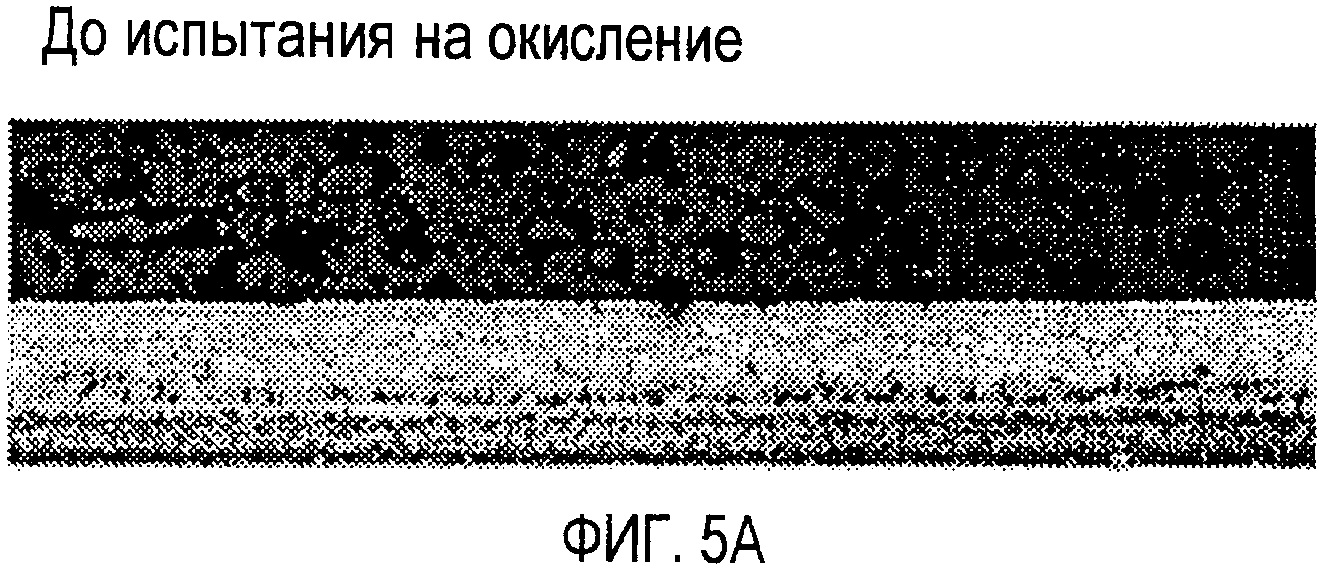

Фиг.5А и 5В являются изображениями поперечного разреза микроструктуры испытуемого образца, который был покрыт чистым Ru в условиях В, а затем было нанесено диффузионное алюминиевое покрытие, до и после испытания на окисление соответственно.

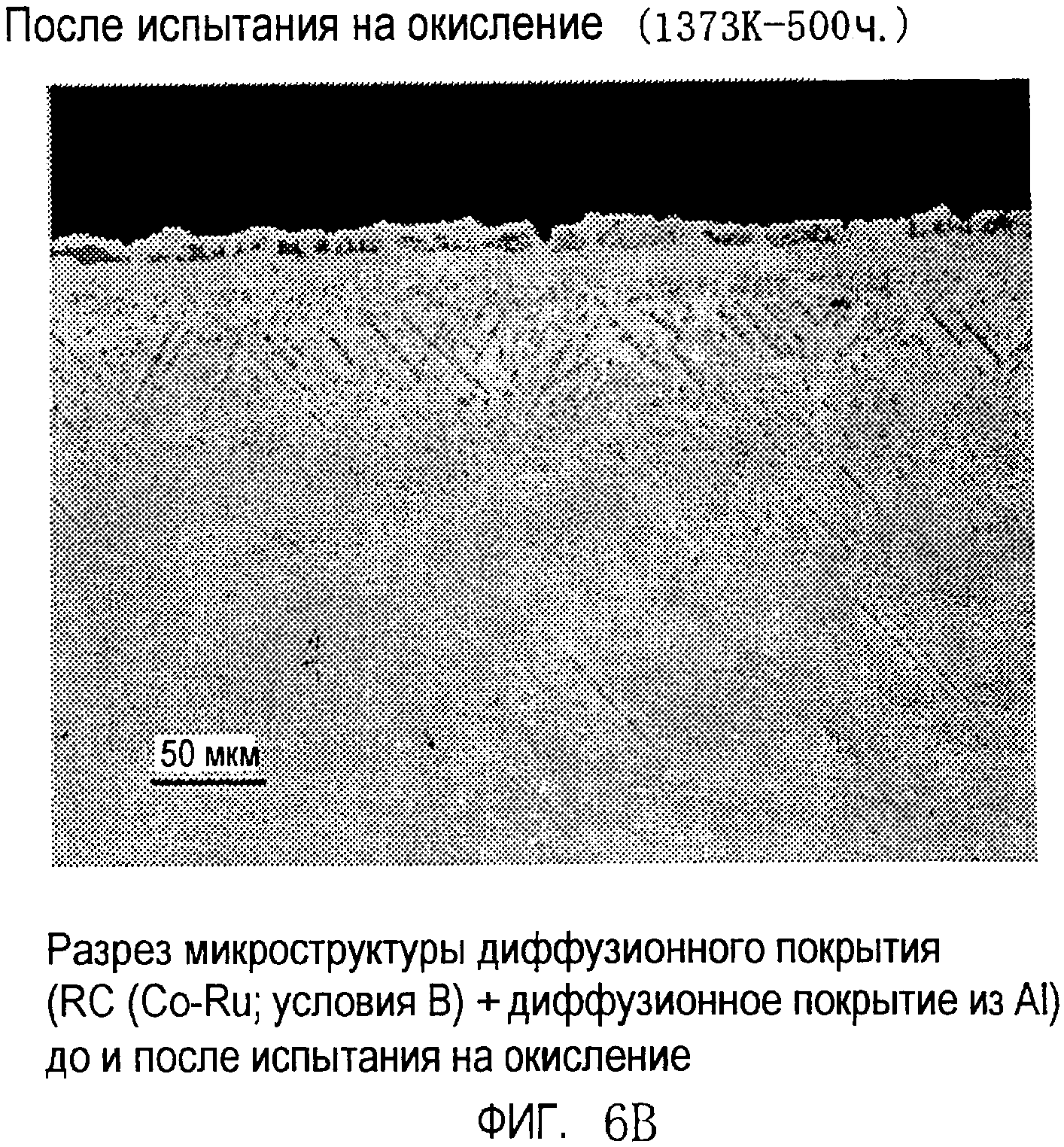

Фиг.6А и 6В являются изображениями поперечного разреза микроструктуры испытуемого образца, который был покрыт сплавом Co-Ru в условиях В, а затем было нанесено диффузионное алюминиевое покрытие, до и после испытания на окисление соответственно.

Фиг.7А и 7В являются изображениями поперечного разреза микроструктуры испытуемого образца, который покрыт только алюминиевым диффузионным покрытием, до и после испытания на окисление соответственно.

Фиг.8 является сравнительной диаграммой толщины различных дополнительных слоев после испытания на окисление.

Фиг.9 является первой сравнительной диаграммой толщины различных диффузионных зон (слоев) после испытания на окисление.

Фиг.10 является первой сравнительной диаграммой толщины различных SRZ (вторичных зон реакции) после испытания на окисление.

Фиг.11 является сравнительной диаграммой потери массы различных испытуемых образцов после испытания на окисление.

Фиг.12 является второй сравнительной диаграммой толщины различных диффузионных зон после испытания на окисление; и

Фиг.13 является второй сравнительной диаграммой толщины различных SRZ (вторичных зон реакции) после испытания на окисление.

Описание предпочтительных примеров

Предварительно будет описана концепция настоящего изобретения.

Как правило, монокристаллическими суперсплавами на основе Ni называют дисперсионно-твердеющие сплавы, и они имеют фазу γ', выделяющуюся в фазе γ, которая является матрицей. С другой стороны, SRZ имеет фазу γ и фазу TCP, выделяющуюся в фазе γ', которая является матрицей.

Диффузионное покрытие из Al на поверхности монокристаллического суперсплава изменяет структурный тип со стороны суперсплава на структурный тип SRZ. Фаза γ', которая является выделившейся фазой суперсплава, укрупняется и становится матрицей SRZ.

В настоящем изобретении Ru используют не только для контроля за образованием фазы TCP, но также и для контроля за укрупнением фазы γ'.

На фиг.3А приведено SEM-изображение поперечного разреза микроструктуры испытуемого образца, подвергнутого диффузионному покрытию из Al, после испытания на окисление, а фиг.3В является картой распределения Ru в образце. На фиг.3В часть, которая изображена относительно других частей белым цветом, характеризует избыточное содержание Ru.

Как следует из приведенного изображения, с Ru связана проблема, заключающаяся в его перемещении к прилегающей боковой поверхности диффузионного покрытия из Al. В этой связи в настоящем изобретении Со и Cr используют для подавления указанного движения Ru (не только Ru, который используют в покрытии для контроля реакционной способности, но также и Ru, содержащегося в суперсплаве). Вместе с тем Со и Cr используют для улучшения сцепления Ru.

Указанные элементы (Ru, Со и Cr) также используют для подавления диффузии Al.

В способе нанесения покрытия для контроля реакционной способности согласно настоящему изобретению указанные элементы могут достигнуть отведенной им роли добавок необходимым образом, когда их добавляют в соответствующих оптимальных количествах. Покрытие для контроля реакционной способности наносят так, чтобы получить толщину покрытия предпочтительно от 1 до 60 мкм, более предпочтительно от 1 до 20 мкм, еще более предпочтительно от 1 до 10 мкм.

Предпочтительные примеры настоящего изобретения далее будут описаны со ссылками на сопровождающие фигуры. На всех фигурах общие части будут отмечены тем же самым цифровым обозначением, и дублирующее описание будет опущено.

[Пример 1]

Необходимо установить стойкость к окислению системы с покрытием, чтобы иметь возможность использовать монокристаллический суперсплав, такой как сплав TMS-138, в лопатке турбины авиационного двигателя. Поэтому выполнили испытания с целью установить, что снижение усталостной долговечности при ползучести основного материала является следствием стойкости покрытия к окислению, и произвести оценку покрытия для контроля реакционной способности.

Как описано выше, исследовали влияние диффузионного алюминиевого покрытия на сплав TMS-138, используя для испытания тонкую пластину. В результате было установлено, что уменьшение усталостной долговечности при ползучести связано с образованием SRZ.

Поэтому в указанном испытании связь между уменьшением долговечности вследствие покрытия и толщиной пластины поясняют, используя испытуемые образцы, варьируя толщину пластины основного материала. В то же самое время выполняют нанесение разнообразных покрытий, обладающих возможностью контроля за образованием SRZ, которая в противном случае будет образовываться вследствие нанесения диффузионного алюминиевого покрытия, и оценивают влияние покрытий на контроль за образованием SRZ. Покрытие для контроля за образованием SRZ в дальнейшем будут называть «покрытие для контроля реакционной способности» (покрытие RC).

(Условия испытаний)

(1) Испытание с целью определения, что уменьшение усталостной долговечности при ползучести основного материала вызвано покрытием, стойким к окислению.

Были приготовлены испытуемые образцы, различающиеся по толщине от 1 до 3 мм, и их подвергали воздействию диффузионного алюминиевого покрытия (включая диффузию при старении). Испытания на разрушение при ползучести выполняли в соответствии с ASTM Е139. Условия испытаний соответствовали 1373 К и 137 МПа. Сравнительное испытание выполняли при аналогичных условиях, используя образец для испытания (образец для испытания в виде незащищенного материала), не подвергнутый диффузионному алюминиевому покрытию.

(2) Испытание покрытия для контроля реакционной способности.

Были приготовлены испытуемые образцы с помощью нанесения семи покрытий RC, обладающих возможностью контроля SRZ, на образцы сплава TMS-138, имеющие диаметр 20 мм и толщину в пределах от 2 до 3 мм соответственно, и затем на них наносили диффузионное алюминиевое покрытие способом, аналогичным описанному в (1). Типы покрытий RC приведены в таблице 3.

После нанесения покрытия RC, которое было осуществлено перед нанесением диффузионного алюминиевого покрытия, материал покрытия RC диффундировал в основной материал в соответствии с каждым из двух условий - (А): длительное время диффузии, (В): короткое время диффузии). Было выполнено 500-часовое испытание на окисление, чтобы подтвердить наличие контроля за образованием SRZ. Также измеряли изменение массы, которое имело место после 500-часового испытания на окисление.

Перед нанесением покрытия RC поверхность испытуемого образца полировали наждачной бумагой #800 для уменьшения влияния неровности поверхности и остаточных напряжений в исходном состоянии. Условия испытания на окисление будут описаны ниже. После испытания на окисление контроль состояния SRZ оценивали путем исследования поперечного сечения структуры.

Условия испытания на окисление:

Температура испытания: 1373 К.

Время испытания: 0,500 ч

Атмосфера: воздух.

(Результаты испытания)

(1) Уменьшение усталостной долговечности при ползучести основного материала вследствие стойкости к окислению покрытия.

Фиг.4 показывает связь между толщиной пластины и усталостной долговечностью при ползучести. Долговечность выражают величиной, полученной делением измеренной долговечности на среднюю долговечность незащищенного материала. Долговечность незащищенного материала практически постоянна независимо от изменения толщины пластины, но долговечность материала, подвергнутого нанесению покрытия, уменьшается, по мере того как пластина становится более тонкой. Связь между логарифмом толщины материала с покрытием и логарифмом долговечности можно выразить линейной функцией на приведенной диаграмме. Когда значение, при котором влиянием покрытия можно пренебречь, экстраполируют, то ожидают, что минимальная толщина пластины и минимальная область будут составлять примерно 6 мм и 18 мм2.

(2) Оценка покрытия для контроля реакционной способности.

На фиг.5А и 5В и фиг.6А и 6В показаны примеры результатов исследований, проведенных до и после испытания на окисление. То есть на указанных фигурах показаны продольные сечения испытуемых образцов, подвергнутых покрытию RC + алюминиевому диффузионному покрытию. Для сравнения на фиг.7А и 7В показаны продольные сечения испытуемых образцов, подвергнутых только нанесению диффузионного алюминиевого покрытия. До испытания на окисление в продольных сечениях любого из испытуемых образцов не наблюдали присутствия SRZ. После испытания на окисление присутствие SRZ наблюдали в продольных сечениях для каждого из испытуемых образцов.

Для количественной оценки толщину слоя покрытия (дополнительного слоя, диффузионной зоны (слоя)) и толщину SRZ в их продольных сечениях рассчитали в относительных единицах с помощью соответствующих значений в продольном сечении испытуемого образца, подвергнутого нанесению только диффузионного алюминиевого покрытия.

На фиг.8-10 соответственно показаны значения дополнительного слоя, диффузионного слоя и SRZ, которые подобным образом рассчитаны в относительных единицах. Приведенные значения расположены в соответствии с типами покрытий RC. На каждой из диаграмм, в случае если покрытие RC не наносят, приводят значение, обозначенное как 100, вдоль поперечной оси. Соответственно (А) и (В) указывают на время диффузии до нанесения диффузионного алюминиевого покрытия (А: длительное время диффузии. В: короткое время диффузии).

Согласно проведенной оценке материалы для покрытия приблизительно могут быть распределены по трем группам, то есть материалы Со (Со, Со-Cr и Co-Ru), материалы Cr (Cr, Со-Cr и Cr-Ru), материалы Ru (Ru, Co-Ru и Cr-Ru) и трехкомпонентный материал (Со-Cr-W). Указанные материалы для покрытия в дальнейшем будут называться материалами для контроля реакционной способности.

Фиг.8 является сравнительной диаграммой толщины различных дополнительных слоев после испытания на окисление. На основе приведенной диаграммы было установлено, что дополнительные слои чистого Со (В) и сплава Co-Ru имеют исключительно малую толщину.

Фиг.9 является первой сравнительной диаграммой толщины различных диффузионных слоев после испытания на окисление. На основе приведенной диаграммы было установлено, что диффузионные зоны чистого Со (А) и (В) и сплава Co-Ru (А) и (В) имеют исключительно малую толщину.

Фиг.10 является первой сравнительной диаграммой толщины различных SRZ (вторичных зон реакции) после испытания на окисление. Исходя из приведенной диаграммы было установлено, что вторичные реакционные зоны сплава Co-Ru (В) и Co-Cr-W сплава (В) имеют исключительно малую толщину.

Как показано на фиг.10, когда толщину SRZ в продольном сечении испытуемого образца, подвергнутого покрытию RC с использованием Co-Ru, сравнивают с толщиной в продольном сечении испытуемого образца, подвергнутого нанесению только диффузионного алюминиевого покрытия, первую толщину контролируют примерно на 30%. Можно полагать, что контроль образования SRZ является результатом контроля за подавлением алюминиевого элемента или стабилизацией слоя покрытия. Подобные эффекты могут быть ожидаемы при изменении условий покрытия (толщины, температуры или тому подобного) другими материалами для контроля реакционной способности.

Фиг.11 является сравнительной диаграммой потери массы различных испытуемых образцов после испытания на окисление. В качестве потери массы использовали измеренную потерю массы, рассчитанную в относительных единицах по потере массы незащищенного испытуемого образца (материала без покрытия). Потеря массы любого из испытуемых образцов, подвергнутых нанесению покрытия RC, составляла примерно 1% по сравнению с потерей массы испытуемого образца, состоящего из незащищенного материала. Исходя из малого абсолютного значения потери массы следует, что каждый слой покрытия обладает превосходной стойкостью к окислению.

[Пример 2]

Используя покрытия RC, которые приведены в таблице 4, испытание покрытия по контролю реакционной способности выполняли в условиях, аналогичных тем, которые использованы в примере 1.

Фиг.12 является второй сравнительной диаграммой толщины различных диффузионных зон после испытания на окисление. На основе этой диаграммы было установлено, что диффузионные зоны 50 ат.% Со - 50 ат.% Ru имеют исключительно малую толщину.

Фиг.13 является второй сравнительной диаграммой толщины различных SRZ (вторичных зон реакции) после испытания на окисление. На основе этой диаграммы было установлено, что вторичные реакционные зоны каждого из 50 ат.% Со-50 ат.% Ru и 10 ат.% Со - 90 ат.% Ru имеют исключительно малую толщину.

Как показано выше, с помощью вышеописанных примеров было подтверждено, что стойкость к окислению суперсплава на основе Ni, составляющего лопатку турбины, может быть повышена и в то же самое время может быть проконтролировано образование вторичной реакционной зоны нанесением материала для контроля реакционной способности на суперсплав перед нанесением диффузионного алюминиевого покрытия. Другими словами, было подтверждено, что указанное покрытие (покрытие для контроля реакционной способности) может не только контролировать фазу TCP и SRZ, но также может улучшать стойкость к окислению слоя, подвергнутого нанесению диффузионного алюминиевого покрытия. Указанное покрытие для контроля реакционной способности особенно эффективно для третьего поколения и четвертого поколения монокристаллических суперсплавов, которые имеют тенденцию образовывать вторичную реакционную зону вследствие диффузионного алюминиевого покрытия.

Соответственно способ нанесения покрытия для контроля реакционной способности согласно настоящему изобретению обладает превосходными эффектами, такими как повышение стойкости к окислению суперсплава на основе Ni и осуществление контроля за образованием вторичной реакционной зоны.

Не вызывает сомнения, что настоящее изобретение не ограничено вышеописанными примерами и вариантами осуществления и может быть изменено без выхода за рамки объема настоящего изобретения.

Реферат

Изобретение относится к способу нанесения покрытия для сдерживания реакционной способности суперсплава на основе никеля. Перед нанесением диффузионного алюминиевого покрытия на поверхность суперсплава на основе Ni наносят материал для сдерживания реакционной способности. Материал для сдерживания реакционной способности представляет собой чистый Ru, сплав Co-Ru, сплав Cr-Ru или твердый раствор, основным компонентом которого является Ru, при этом сдерживается образование вторичных зон. Получают покрытие для сдерживания реакционной способности суперсплава на основе никеля при сдерживании образования вторичной реакционной зоны. 6 з.п. ф-лы, 13 ил., 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ алитирования жаропрочного сплава с высокимсодержанием рения (варианты)

Комментарии