Защитное покрытие для составных элементов, подвергающихся эрозионно-коррозионному воздействию в высокотемпературной среде - RU2167220C2

Код документа: RU2167220C2

Чертежи

Описание

Изобретение относится к производственному изделию и к способу защиты изделия от эрозионного и коррозионного воздействия, включающего повреждение от соударения с частицами в высокотемпературной среде.

В патентах США N 4055705 Stecura et al., N 4321310 Ulion et al., и N 4321311 Strangman раскрыты системы покрытия для деталей газовой турбины, изготовленных из сверхпрочных сплавов на основе никеля или кобальта. Описанная система покрытия содержит теплоизоляционный слой, выполненный из керамики, который имеет, в частности, столбчатую зернистую структуру, расположенный на связующем слое, который, в свою очередь, расположен на подложке и связывает теплоизоляционный слой с подложкой. Связующий слой выполнен из сплава типа MCrAlY, т.е. сплава, содержащего в основе, включающей по меньшей мере один металл из железа, кобальта и никеля, хром, алюминий и редкоземельный металл, например иттрий. В сплаве MCrAlY могут также присутствовать дополнительные элементы, примеры которых представлены ниже. Важная особенность связующего слоя состоит в том, что тонкий слой оксида алюминия, образованный на MCrAlY сплаве, закрепляет теплоизоляционный слой.

В патенте США N 5238752 Duderstadt et al. раскрыта система покрытия для деталей газовой турбины, которая также включает керамический теплоизоляционный слой и связующий слой, связывающий теплоизоляционный слой с подложкой. Связующий слой выполнен из интерметаллического алюминидного соединения, в частности из алюминида никеля или алюминида платины. Межфазный слой имеет также тонкий слой оксида алюминия, который служит для закрепления теплоизоляционного слоя.

В патенте США N 5262245 Ulion et al. описаны результаты попыток упрощения систем покрытия для деталей газовой турбины, включающих теплоизоляционные слои, путем исключения связующего слоя. С этой целью представлен состав сверхпрочного сплава, который может быть использован для образования подложки из детали газовой турбины, и с помощью которого на ее наружных поверхностях при соответствующей обработке можно создать слой оксида алюминия. Такой слой оксида алюминия используют для закрепления керамического теплоизоляционного слоя непосредственно на подложке, при этом устраняется необходимость в специальном связующем слое, расположенном между подложкой и теплоизоляционным слоем.

В патенте США N 5087477 Giggins et al. представлен способ нанесения керамического теплоизоляционного слоя на детали газовой турбины путем физического осаждения из паровой фазы (РVР), который включает испарение соединений, образующих теплоизоляционный слой, с помощью электронного луча и создание атмосферы в детали, имеющей регулируемое содержание кислорода, с целью получения теплоизоляционного слоя.

В патентах США N 5154885, 5268238, 5273712 и 5401307 Czech et al. раскрыты усовершенствованные системы покрытия для деталей газовой турбины, включающие защитные покрытия из MCrAlY сплавов. Для обеспечения исключительно высокой стойкости к коррозии и к окислению, а также исключительно хорошей совместимости (механической, химической) со сверхпрочными сплавами, применяемыми для подложек, раскрытые MCrAlY сплавы имеют тщательно сбалансированные составы. Основа MCrAlY сплавов образована из никеля и/или кобальта. Можно также применять добавки других элементов, в частности, добавки кремния и рения. Показано, что в особенности выгодной добавкой является рений. В частности, в контексте раскрытого здесь ниже изобретения показано, что все MCrAlY сплавы являются также очень подходящими в качестве связующих слоев для закрепления теплоизоляционных слоев.

В книге, имеющей название "Hochtemperaturwerkstoffe" (высокотемпературные материалы), Werkstofftechnische Verlagesgesellschaft mbH, Karlsruhe, DE, 1978, автором которой является W. Dienst, сделана отсылка на стойкие к окислению покрытия для жаропрочных сплавов; см. главу 6, стр. 92. В частности, для никелевых или кобальтовых сплавов следует применять алюминидные покрытия, а для ванадиевых, молибденовых, вольфрамовых, ниобиевых или танталовых сплавов следует применять силицидные покрытия. Силицидное покрытие может состоять по существу из Vsi2, MoSi2 или Wsi2; в частности, для ниобиевых и танталовых сплавов могут быть также использованы (Cr, Ti, Nb)Si2 и (Cr, Ti, Ta)Si2. Силицидное покрытие может быть нанесено посредством процесса цементации с последующим диффузионным отпуском.

Ближайшим аналогом заявленного изделия является производственное изделие, подвергаемое эрозионному и коррозионному воздействию, содержит подложку из сверхпрочного сплава на основе никеля или кобальта, теплоизоляционный слой, расположенный на подложке, и защитное покрытие, расположенное на теплоизоляционном слое (EP 0366289 A1, 02.05.1990).

Известен способ защиты от коррозионного и эрозионного воздействия производственного изделия, содержащего подложку из сверхпрочного сплава на основе никеля или кобальта, включающий нанесение на подложку слоя MCr, MCrAl, MCrAlY и/или MCrAlYHf, где М - железо, никель, кобальт или их смеси, и нанесение на указанный слой силицидного покрытия (US 4326011, 20.04.1982).

Известен также способ защиты от коррозионного и эрозионного воздействия производственного изделия, содержащего подложку из сверхпрочного сплава на основе никеля или кобальта, включающий нанесение на подложку чередующихся теплоизоляционного слоя и защитного покрытия (EP 0366289 A1, 02.05.1990).

Учитывая вышеизложенное, можно видеть, что в данной области техники известно, что производственное изделие, подобное деталям газовой турбины, подвергается при повышенных температурах коррозионному воздействию (включая воздействие окисляющих веществ и других агрессивных химикатов), но, кроме того, оно обычно также подвергается эрозионному воздействию. Это является в особенности справедливым для детали газовой турбины, которая подвергается воздействию потока горячего газа, который может увлекать за собой твердые частицы, например, диспергированные в нем частицы золы, и подвергать, вследствие этого, детали газовой турбины эрозионному воздействию, создаваемому такими частицами.

Металлическое защитное покрытие является довольно пластичным при температурах, о которых идет речь, и не может быть слишком уязвимым при таком эрозионном воздействии. Если такое защитное покрытие соударяется с частицей, частица будет прилипать к покрытию, которое может даже деформироваться, но вероятность того, что оно будет растрескиваться или отставать от подложки, очень невелика.

Совершенно иначе обстоит дело с керамическим теплоизоляционным слоем, образующим поверхность детали газовой турбины и подвергаемым эрозионному воздействию. Вследствие присущей керамике хрупкости, в том случае, если она будет соударяться или сталкиваться с частицами, устремляющимися с потоком горячего газа, протекающим вдоль детали, можно ожидать растрескивания и отслаивания.

Повышенное эрозионное воздействие является наиболее вероятным на областях поверхности детали, названных здесь "критическими областями", которые расположены более или менее поперечно относительно движущегося вдоль потока горячего газа. Для лопаточного составного элемента газовой турбины, который включает удерживающую часть, используемую для закрепления детали, и лопаточную часть, которая будет подвергаться воздействию потока горячего газа в газовой турбине, критическая область будет охватывать переднюю кромку лопаточной части, при этом передняя кромка будет определяться потоком газа, протекающим вдоль составного элемента.

Описанное здесь эрозионное воздействие тем не менее не полностью признается или вообще не обсуждается специалистами, работающими в данной области. При применении известных средств, с помощью которых можно в действительности избежать проблемы эрозии, избегают лишь загрязнения потока горячего газа частицами, при этом предъявляются не только жесткие требования к чистоте топлив, которые можно применять в газовой турбине, а также и к керамике, размещенной в газовой турбине, которую можно использовать в качестве теплового экрана для камеры сгорания и которую следует тщательно выбирать из такого типа, у которого возможность значительного выделения частиц является наиболее маловероятной. Альтернатива может состоять, в конечном счете, в применении теплоизоляционных слоев только с наружной стороны критических областей определенных выше составных элементов. При этом однако подразумевается, что критические области должны быть защищены только посредством металлических покрытий, которым, вследствие отсутствия теплового экранирования, необходимо весьма значительное охлаждение. Потенциал керамических теплоизоляционных слоев не может быть вследствие этого использован настолько, насколько это возможно.

Другой недостаток предшествующего уровня техники в данной области состоит в том, что потенциал известных систем покрытия относительно тепловой нагрузки с точки зрения возрастающих требований к повышению термического КПД газотурбинных двигателей может быть вскоре исчерпан, что, в свою очередь, требует повышения температуры, при которой поток горячего газа поступает в газовую турбину. Поэтому существует непрерывная потребность в создании систем защитных покрытий, которые обеспечивают защиту как от коррозии, так и от эрозии при таких температурах, при которых она была ранее доступна только с керамическими теплоизоляционными слоями и которые учитывают проблемы, связанные с эрозионным воздействием, которые обсуждались выше. Для таких новых систем защитных покрытий нет необходимости в неизбежном включении керамических слоев, в частности в таких случаях, когда ожидаемые тепловые нагрузки являются не слишком большими или если применяют усовершенствованные подложки, имеющие достаточные возможности в отношении высоких тепловых нагрузок. Такими усовершенствованными подложками могут быть керамические подложки.

Соответственно задачей изобретения является обеспечение противоэрозионно-коррозионного защитного покрытия для составного элемента, подвергаемого воздействию высокотемпературной среды, и способа защиты такого составного элемента, в котором бы были преодолены вышеупомянутые недостатки известных прежде способов и устройств такого типа. Новые защитные покрытия должны быть достаточно пластичными при повышенных температурах, о которых идет речь, и защищать, вследствие этого, основную структуру от эрозии, включающей повреждение от соударения частиц, и они должны быть в достаточной степени коррозионно-стойкими, чтобы противостоять коррозионному воздействию, продолжающемуся в течение длительного периода времени. Новое покрытие должно, кроме того, иметь такие свойства, как коэффициент термического расширения, и другие химико-механические свойства, которые делают его максимально совместимым с основными структурами и, в частности, со сверхпрочными сплавами, о которых идет речь.

Для решения вышеуказанной задачи создано производственное изделие, подвергаемое эрозионному и коррозионному воздействию, содержащее подложку из сверхпрочного сплава на основе никеля или кобальта, теплоизоляционный слой, расположенный на подложке и имеющий заданную пластичность, и защитное покрытие, расположенное на теплоизоляционном слое, в котором защитное покрытие имеет более высокую пластичность, чем заданная, а подложка, теплоизоляционный слой и защитное покрытие образуют лопаточный составной элемент газовой турбины, содержащий лопаточную часть и удерживающую часть, при этом лопаточная часть, подвергаемая воздействию потока газа, протекающего вдоль изделия во время работы, имеет переднюю кромку и заднюю кромку, определяемые протекающим вдоль потоком газа, и имеющая выпуклую верхнюю и вогнутую нижнюю поверхности, обе из которых соединяют переднюю кромку с задней кромкой. Защитное покрытие представляет собой силицидное покрытие. Такое покрытие может содержать MoSi2. Предпочтительно защитное покрытие состоит по существу из MoSi2.

Целесообразно, чтобы теплоизоляционный слой содержал керамику, возможно, что теплоизоляционный слой представляет собой керамику со столбчатой зернистой структурой.

Изделие содержит связующий слой, расположенный между теплоизоляционным слоем и подложкой и связывающий теплоизоляционный слой с подложкой, а связующий слой содержит материал, выбранный из группы, состоящей из интерметаллических алюминидных соединений и MCrAlY сплавов.

Силицидное покрытие расположено в критической области и покрывает критическую область на составном лопаточном элементе, охватывающем переднюю кромку, и/или расположено в критической области и покрывает критическую область на нижней поверхности, прилегающей к задней кромке.

Лопаточная часть имеет критическую область, которая определена как область, подвергнутая эрозионному воздействию частиц, диспергированных в потоке газа, при этом критическая область покрыта защитным покрытием.

Поставленная задача решается также и тем, что в способе защиты от коррозионного и эрозионного воздействия производственного изделия, содержащего подложку из сверхпрочного сплава на основе никеля или кобальта, включающем нанесение силицидного покрытия, согласно изобретению наносят новое силицидное покрытие на расположенное на подложке поврежденное силицидное покрытие, а также и тем, что в способе защиты от коррозионного и эрозионного воздействия производственного изделия, содержащего подложку из сверхпрочного сплава на основе никеля или кобальта, включающем нанесение на подложку теплоизоляционного слоя, имеющего заданную пластичность, и защитного покрытия, согласно изобретению наносят новое защитное покрытие на поврежденное защитное покрытие, расположенное на теплоизоляционном слое, причем новое защитное покрытие имеет более высокую пластичность, чем заданная пластичность.

Теплоизоляционный слой может быть нанесен на подложку путем термического напыления, пламенного воздушного напыления или физического осаждения из паровой фазы, при этом способ нанесения покрытия выбирают в соответствии с описанием теплоизоляционного слоя и в соответствии со знаниями специалистов в данной области.

Другие особенности, которые считаются характерными для изобретения, изложены в нижеприложенной формуле изобретения.

Сущность изобретения вместе с дополнительными задачами и преимуществами можно лучше всего понять из последующего описания конкретного варианта вместе с сопровождающими чертежами.

Фиг. 1 представляет собой

частичный вид в разрезе составного элемента с

подложкой и системой защитного покрытия, включающей силицидное покрытие;

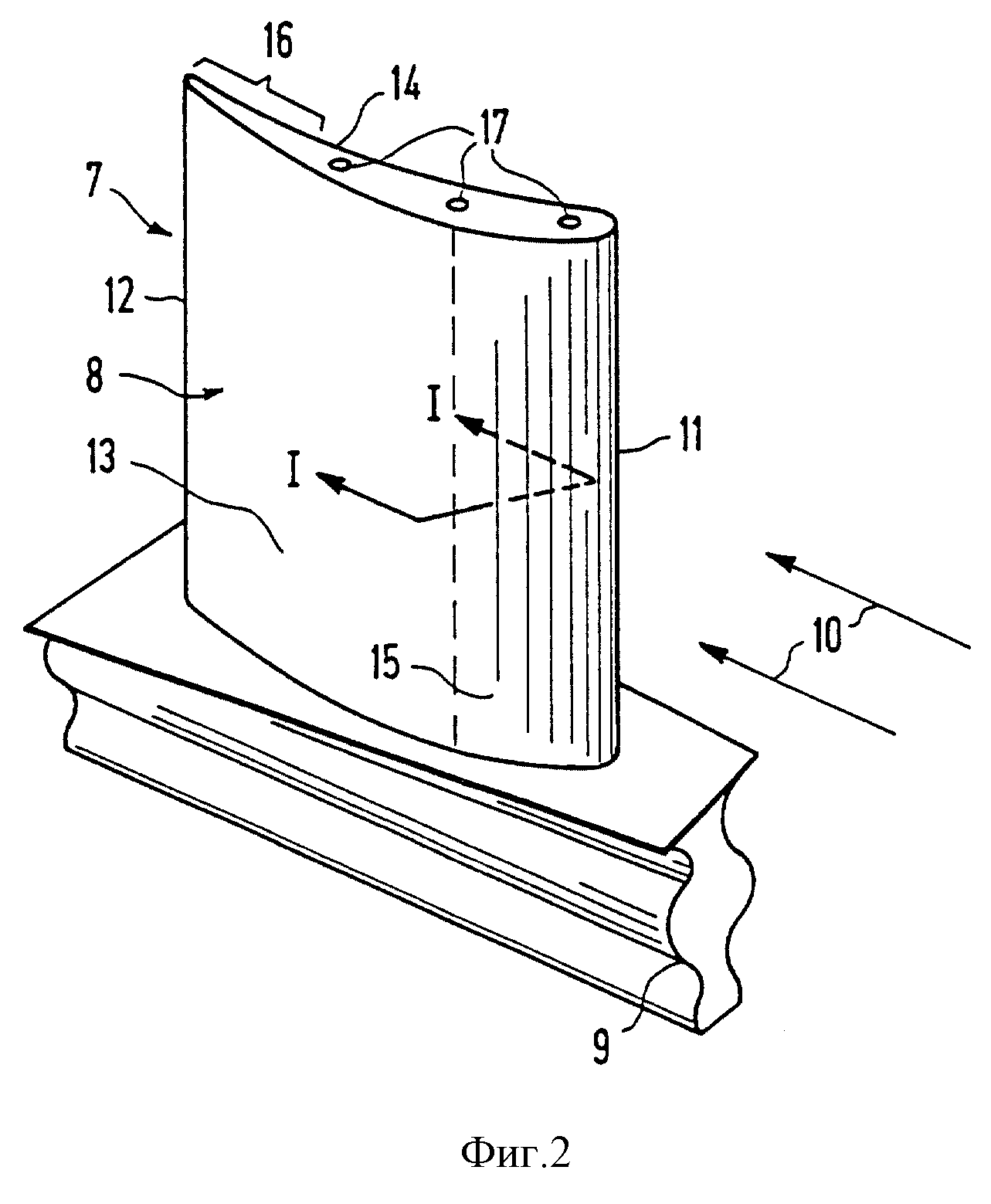

фиг. 2 представляет собой перспективный вид лопаточного составного

элемента газовой турбины, включающего подложку и

систему защитного покрытия, показанного на фиг.1;

фиг. 3 представляет собой вид, подобный виду фиг.1, показывающий альтернативный вариант;

и

фиг. 4 представляет собой подобный вид

еще одного варианта.

Как следует из подробных фигур чертежей и, в частности, в первую очередь, из фиг. 1, на ней представлена подложка 1 производственного изделия, в частности составной элемент газовой турбины, который при работе подвергается большой тепловой нагрузке и одновременно коррозионному и эрозионному воздействию. Подложка 1 образована из материала, который является подходящим для обеспечения прочности и структурной устойчивости, когда она подвергается большим тепловым нагрузкам и, в конечном счете, дополнительной механической нагрузке за счет сил, подобных центробежным силам. Материал, который широко применяют для таких целей в газотурбинном двигателе и который является общепризнанным, представляет собой сверхпрочный сплав на основе никеля или кобальта.

Для ограничения тепловой нагрузки, наложенной на подложку 1, подложка имеет расположенный на ней теплоизоляционный слой 2. Теплоизоляционный слой 2 выполнен из керамики со столбчатой зернистой структурой, в частности, состоящей по существу из стабилизированного или частично стабилизированного диоксида циркония. Теплоизоляционный слой 2 закреплен на подложке 1 посредством промежуточного слоя 3. Промежуточный слой 3 выполнен путем покрытия подложки 1 слоем MCrAlY 4, который состоит из MCrAlY сплава и предпочтительно из MCrAlY сплава, который описан в одном из вышеназванных патентов США Czech et al. NN 5154885, 5268238, 5273712 и 5401307. На слое MCrAlY 4 образован тонкий слой оксида алюминия 5. Слой оксида алюминия 5 служит в качестве "якоря" для теплоизоляционного слоя 2.

На теплоизоляционном слое 2 расположено силицидное покрытие 6. Силицидное покрытие 6 при температурах более чем 900oC имеет пластичность, которая по существу больше, чем пластичность керамики, образующей теплоизоляционный слой 2, и поэтому оно является гораздо более подходящим для противостояния эрозионному воздействию, чем керамика. Твердые частицы, суспендированные в потоке газа, протекающем вокруг составного элемента, и соударяющиеся с силицидным покрытием, будут останавливаться и удерживаться в нем, вызывая, в конечном счете, незначительную деформацию силицидного покрытия 6, но, по всей вероятности, не его растрескивание или отслаивание. Так как силицидное покрытие 6 является в значительной степени химически инертным, оно также противостоит коррозионному воздействию при температурах, о которых идет речь, и поэтому обеспечивает превосходную защиту теплоизоляционного слоя 2. Теплоизоляционный слой 2 надежно соединен с силицидным покрытием 6, при этом обеспечивается тройная защита подложки 1, а именно защита против коррозионного и эрозионного воздействия, а также защита против чрезмерной тепловой нагрузки.

Силицидное покрытие 6 образуют из силицида металла, например соединения, подобного MnSi2, MoSi2 или Wsi2. Силицидное покрытие предпочтительно образуют из MoSi2. Соединение может быть, в частности, нанесено путем термического напыления или физического осаждения из паровой фазы, и оно имеет коэффициент термического расширения, который обычно лишь незначительно отличается от коэффициента термического расширения других включенных материалов (разница составляет менее чем 3•10-6/K), и поэтому оно не будет сильно деформироваться под воздействием тепловой нагрузки. Связывание MoSi2 с другими материалами является также превосходным.

Принимая во внимание все эти особенности, было найдено, что MoSi2 обеспечивает превосходную защиту в течение, по меньшей мере, периода времени, соответствующего периоду времени, выбранному между двумя осмотрами составного элемента, при этом, если будет необходимо, может быть нанесено новое силицидное покрытие 6.

Фиг. 2 показывает полностью составной элемент газовой турбины, а именно лопаточный составной элемент газовой турбины 7, в частности лопатку турбины.

Составной элемент 7 имеет лопаточную часть 8, которая при работе является "активной деталью" газотурбинного двигателя, и удерживающую часть 9, на которой неподвижно удерживается на своем месте составной элемент 7. Во время работы лопаточная часть 8 подвергается воздействию потока горячего газа 10, протекающего вдоль нее. Исходя из определения ее функции, лопаточная часть 8 имеет переднюю кромку 11, где поток газа 10 встречается с ней, и заднюю кромку 12, где поток газа покидает ее. Кромки 11 и 12 соединены посредством выпуклой верхней поверхности лопатки 13 (стороны пониженного давления) и вогнутой нижней поверхности лопатки 14 (стороны повышенного давления). При работе поток газа 10 создает относительно высокое давление на нижней поверхности лопатки 14 и относительно низкое давление на верхней поверхности лопатки 13, что приводит к получению разности давлений в лопаточной части 8 и вызывает вращение турбины, к которой принадлежит составной элемент 7. Поток горячего газа 10 переносит кислород, вызывающий коррозионное воздействие типа окисления, другие химические вещества, вызывающие коррозионное воздействие типа травления, а также твердые частицы в форме частиц, диспергированных в нем, которые создают эрозионное воздействие. Эрозионное воздействие встречается, в основном, на передней кромке 11 лопаточной части 8, которая определена потоком газа 10 и критической областью 15 лопаточной части 8, которая охватывает переднюю кромку 11 и которая может быть определена как целое, охватывающее все детали лопаточной части 8, прилегающие к передней кромке 11, которая может непосредственно соударяться с мелкими частицами, доставляемыми с потоком 10. Другая критическая область 16 расположена на нижней стороне лопатки 14, прилегающей к задней кромке 12. При работе поток газа 10 принудительно следует по контуру нижней стороны лопатки 14. Непрестанное движение частиц с потоком газа 10 под действием центробежной силы может происходить на другой, менее скошенной траектории, чем траектория самого потока газа 10, и вследствие этого будет происходить соударение с нижней стороной лопатки 14. Такое соударение наиболее вероятно будет осуществляться около задней кромки 12, вследствие чего здесь будет определена критическая область 16.

Силицидное покрытие 6 следует наносить на составной элемент 7, по меньшей мере, на всю поверхность критических областей 15 и 16 и предпочтительно на всю лопаточную часть 8.

В составном элементе 7 для дополнительного снижения наложенной на него во время работы тепловой нагрузки выполнены охлаждающие каналы 17. Тем не менее важно, чтобы охлаждение обычно осуществлялось путем выпуска из газотурбинного двигателя сжатого воздуха, вследствие чего будет уменьшаться количество воздуха, доступного для горения. Так как обычно желательно поддерживать количество воздуха на невысоком уровне, весьма выгодной является превосходная защита составного элемента 7, включающая защиту против чрезмерной тепловой нагрузки, посредством системы покрытия.

Обращаясь к фиг. 3 и 4, можно видеть, что слой силицида может быть осажден непосредственно на подложку. Альтернативно защитное покрытие для составного элемента может включать только керамический изоляционный слой 2, который сам защищен в соответствии с изобретением с помощью силицидного покрытия.

Настоящее изобретение удовлетворяет потребностям, которые были описаны выше, путем обеспечения соединения в системах покрытия, характеризующихся тройной защитой, а именно: защитой от коррозии, эрозии и чрезмерных тепловых нагрузок.

Реферат

Производственное изделие, подвергаемое эрозионному и коррозионному воздействию, содержит подложку из сверхпрочного сплава на основе никеля или кобальта, теплоизоляционный слой, расположенный на подложке, и защитное покрытие, расположенное на теплоизоляционном слое, причем защитное покрытие является более пластичным, чем теплоизоляционный слой, а подложка, теплоизоляционный слой и защитное покрытие образуют лопаточный составной элемент газовой турбины, содержащий лопаточную часть и удерживающую часть, при этом лопаточная часть, подвергаемая воздействию потока газа, протекающего вдоль изделия во время работы, имеет переднюю и заднюю кромки и выпуклую верхнюю и вогнутую нижнюю поверхности, обе из которых соединяют переднюю кромку с задней кромкой. Причем защитное покрытие является силицидным покрытием, состоящим, по существу, из MoSi2, теплоизоляционный слой содержит керамику со столбчатой зернистой структурой, а между теплоизоляционным слоем и подложкой может быть расположен связующий слой, состоящий из интерметаллических соединений и MCrAlY сплавов. Способ защиты от коррозионного и эрозионного воздействия производственного изделия, содержащего подложку из сверхпрочного сплава на основе никеля или кобальта, включает нанесение на положку нового защитного покрытия на поврежденное защитное покрытие, расположенное на теплоизоляционном слое, причем новое защитное покрытие имеет более высокую пластичность, чем заданная пластичность. Технический результат изобретения заключается в обеспечении коррозионной и эрозионной защиты изделий, а также защиты от чрезмерных тепловых нагрузок. 3 с. и 10 з.п. ф-лы, 4 ил.

Комментарии