Деталь газовой турбины, снабженная защитным покрытием, и способ нанесения защитного покрытия на металлическую подложку из суперсплава - RU2355891C2

Код документа: RU2355891C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается создания защитного покрытия на металлической подложке из суперсплава.

Изобретение применимо при изготовлении деталей, сохраняющих свои механические свойства при высоких температурах, в частности деталей газовых турбин, таких как лопатки турбин, в частности турбин газотурбинных двигателей.

Уровень техники

Для улучшения рабочих характеристик, в частности производительности, газовых турбин желательна их эксплуатация при возможно более высоких температурах. Известно использование так называемых суперсплавов для изготовления деталей, работающих при высокой температуре. Как правило, основным элементом этих суперсплавов является никель, а дополнительные элементы обычно выбирают из хрома, кобальта, алюминия, молибдена, титана, тантала и многих других материалов.

Возможность повышения рабочей температуры обеспечивают путем снабжения металлической подложки защитным покрытием, образующим термический барьер (термобарьерным покрытием).

По известной методике изготавливают защитное покрытие, содержащее внешний слой из керамического материала и связующий нижний слой из металла; в частности, связующий нижний слой может содержать алюминий и, по меньшей мере, один другой металл, например платину.

Связующий нижний слой, расположенный между металлической подложкой из суперсплава и внешним керамическим слоем, обеспечивает:

- возможность образования и удержания на его поверхности пленки окиси алюминия, способствующей адгезии внешнего керамического слоя,

- защиту подложки от коррозии вследствие окисления кислородом окружающей среды, проникающим сквозь внешний керамический слой,

- образование барьера для диффузии некоторых элементов металлической подложки, которые могли бы загрязнить пленку окиси алюминия и вследствие этого ухудшить соединение между связующим нижним слоем и внешним керамическим слоем, что привело бы к ухудшению адгезии последнего.

Введение в связующий нижний слой реактивных элементов, например иттрия, церия, гафния или лантаноидов, усиливает действие барьера диффузии и увеличивает прочность «клейкой» пленки окиси алюминия.

Известна методика создания связующего нижнего слоя из материалов типа MCrAlY (где М - металл, например Fe, Mi, Co) способом плазменного напыления, не вызывающим реакции подложки, так что соединение связующего нижнего слоя с подложкой носит чисто механический характер. Такие способы описаны, например, в патентных публикациях US 4055705 и US 5824423. Тем не менее, для получения термостойкого нижнего слоя ему необходимо придать значительную толщину, как правило, не менее 50-100 мкм, что приводит к нежелательному увеличению массы детали.

Другие известные способы заключаются в создании связующего нижнего слоя из интерметаллических материалов, которые могут иметь меньшую толщину благодаря своей термостойкости. В частности, хорошие характеристики показывает интерметаллический материал, содержащий алюминий и платину.

Так, в патентных публикациях US 5716720 и US 5856027 описан способ, заключающийся в электролитическом нанесении на подложку из суперсплава на основе никеля слоя платины и в последующем проведении алитирования парообразной фазой при температуре свыше 1000°С. Никель, поступающий из подложки, распространяется внутри связующего нижнего слоя. На поверхности связующего нижнего слоя методом термической обработки создают пленку окиси алюминия, после чего формируют внешний керамический слой, например, из диоксида циркония, стабилизированного оксидом иттрия, путем физического осаждения парообразной фазы. Реактивный элемент может быть введен в связующий нижний слой на этапе алитирования парообразной фазой. Граничная часть связующего нижнего слоя, находящаяся над зоной диффузии вблизи от подложки, состоит из промежуточной фазы, содержащей от 18 до 28% по массе алюминия, от 50 до 60% по массе никеля и от 8 до 35% по массе платины, что соответствует фазе твердого раствора типа β на диаграмме двухкомпонентной никель-алюминиевой фазы (β-NiAl).

В патентной публикации US 5238752 описан другой способ, заключающийся в создании на подложке из суперсплава связующего нижнего слоя из интерметаллического материала, в частности из материала из алюминия и платины. Связующий металлический слой создают цементацией в твердой среде при температуре свыше 985°С и толщине свыше 25 мкм. Пленку окиси алюминия создают на поверхности связующего нижнего слоя методом окисления перед формированием, методом физического осаждения парообразной фазы, керамического внешнего слоя, например, из диоксида циркония, стабилизированного оксидом иттрия.

В патентной заявке ЕР 0985744 описывается еще один способ, включающий формирование слоя платины на подложке из суперсплава на основе никеля методом электроосаждения или химического осаждения парообразной фазы и осаждения слоя алюминия, который образуется из газообразного галогенида и распределяется в слое платины. После нанесения каждого слоя проводится десульфуризация методом термической обработки при температуре свыше 1050°С и удаления с поверхности окалины с целью устранения серы, препятствующей адгезии образующейся пленки окиси алюминия к поверхности образованного связующего нижнего слоя.

Также известен описанный в патентной заявке US 2002/0037220 способ, по которому связующий нижний слой образуется нанесением, методом физического осаждения парообразной фазы, нескольких чередующихся элементарных слоев, состоящих из металла платиновой группы и алюминия, с экзотермической реакцией между металлами образованных слоев. Использование метода физического осаждения парообразной фазы позволяет сохранить температуру подложки относительно невысокой, а именно значительно ниже температуры, при которой элементы подложки могут начать диффундировать в формируемый нанесенный слой.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании детали газовой турбины, содержащей металлическую подложку из суперсплава и снабженной защитным покрытием со связующим нижним слоем, расположенным между подложкой и внешним керамическим слоем, который обладал бы прочностью и долговременной устойчивостью к расслоению керамического слоя, имея в то же время небольшую толщину и, следовательно, малую массу.

В соответствии с изобретением решение поставленной задачи достигается созданием детали газовой турбины, содержащей металлическую подложку из суперсплава, связующий нижний слой, сформированный на подложке и содержащий интерметаллический материал, содержащий алюминий, никель и платину, и внешнее керамическое покрытие, прикрепленное пленкой окиси алюминия, образованной на связующем нижнем слое.

При этом связующий нижний слой согласно изобретению в основном содержит трехкомпонентную систему Ni-Pt-Al, состоящую из структуры типа α-NiPt с добавками алюминия.

Таким образом, отличительная особенность изобретения заключается в, по меньшей мере, преимущественном присутствии в связующем нижнем слое фазы твердого раствора типа α двухкомпонентной диаграммы никель (Ni)-платина (Pt), причем данная фаза дополнительно содержит алюминий (Al).

Благодаря высокой устойчивости такой фазы связующий нижний слой даже небольшой толщины может быть изготовлен без ухудшения свойств и, в частности, без снижения эффективности термической защиты. Защитное покрытие обладает повышенной устойчивостью к расслоению даже после повторяющихся циклов изменения температуры.

Кроме того, при использовании подложки из суперсплава на основе никеля постепенная диффузия никеля из подложки в связующий слой может изменить состав этого слоя, но не его структуру и, следовательно, не влияет на устойчивость интерметаллического материала α-NiPt. Это проявляется тем заметнее, чем ближе исходное содержание никеля к минимальному значению для области α-NiPt.

Фаза твердого раствора NiPt типа α с добавками Al известна сама по себе и характеризуется своей кристаллографической структурой, как описано, в частности, в статье Janice L. Kann et al. «Phase Stability in (Ni, Pt)3Al Alloys», Scripta Metallurgica et Materiala, Vol.31, №11, pp.1461-1464, 1994.

Упоминание такой фазы также можно найти в статье В. Gleeson et al. «Effects on Platinum on the Interdiffusion and Oxidation Behavior of Ni-Al-Based Alloys», Proceedings of the 6th International Symposium on High Temperature Corrosion and Protection of Materials, Materials Science Forum, Vols 461-464, pp.213-222, 2004.

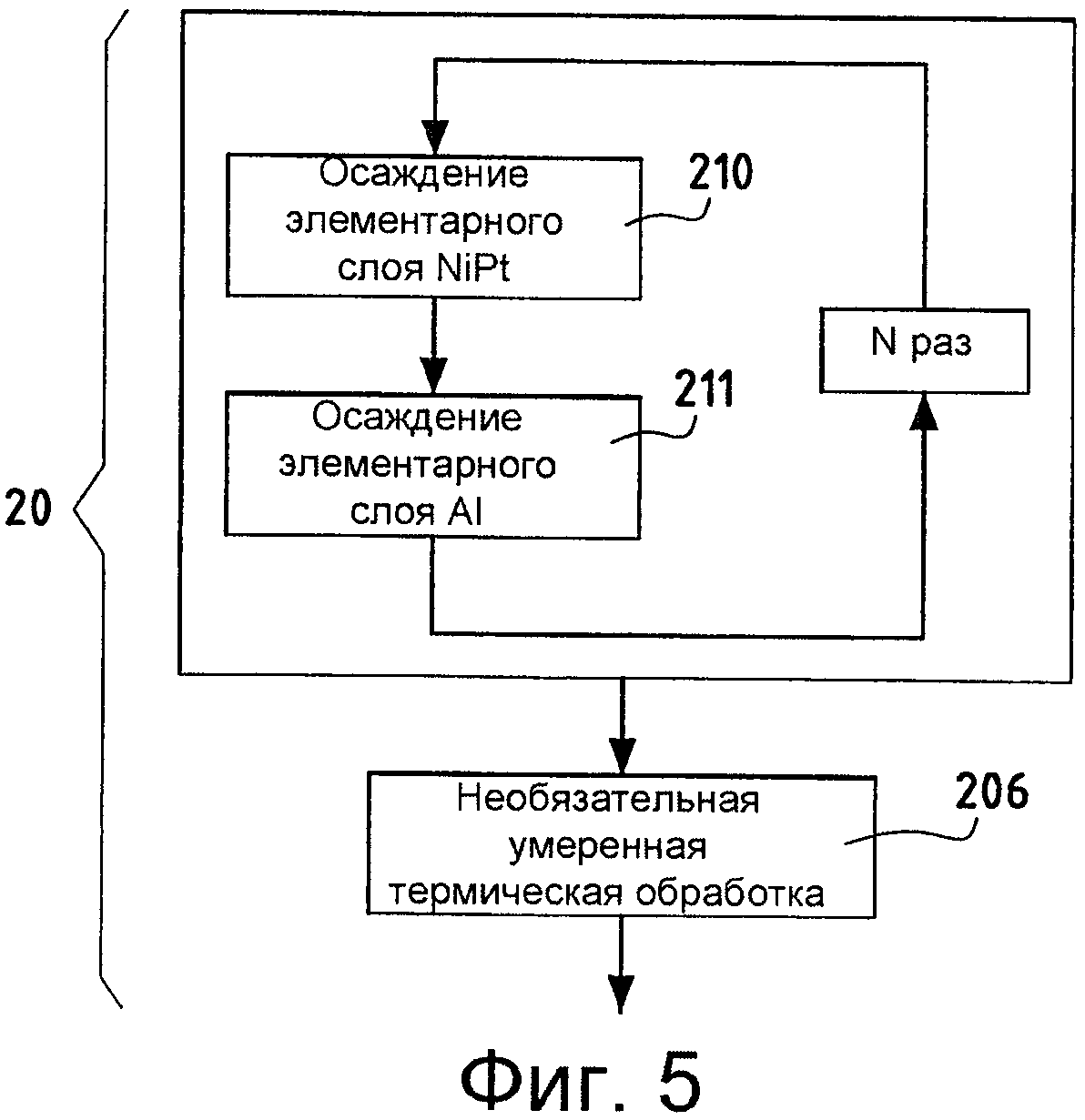

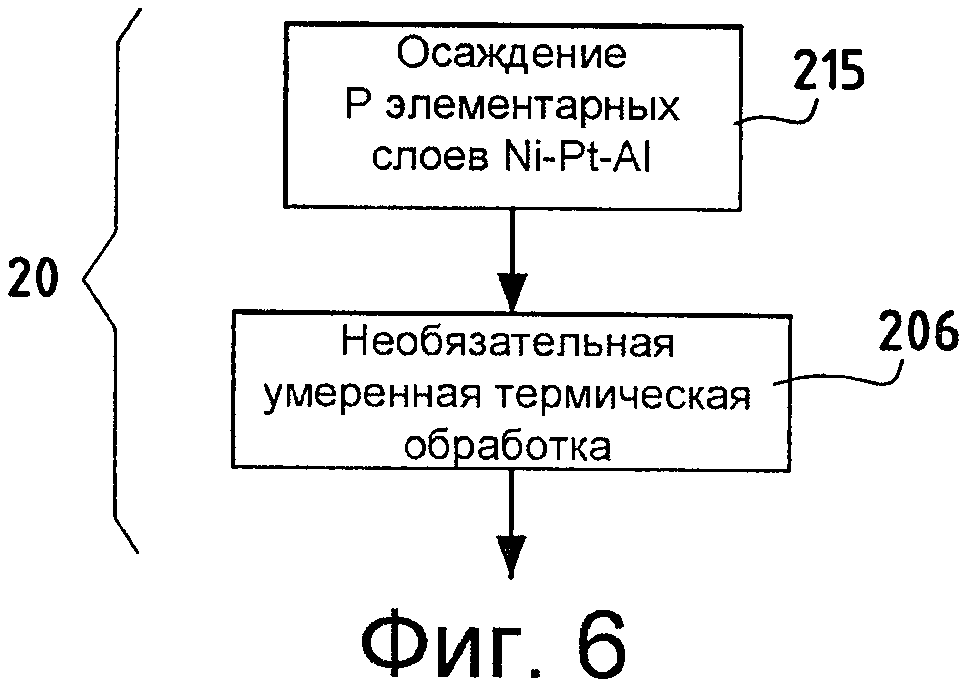

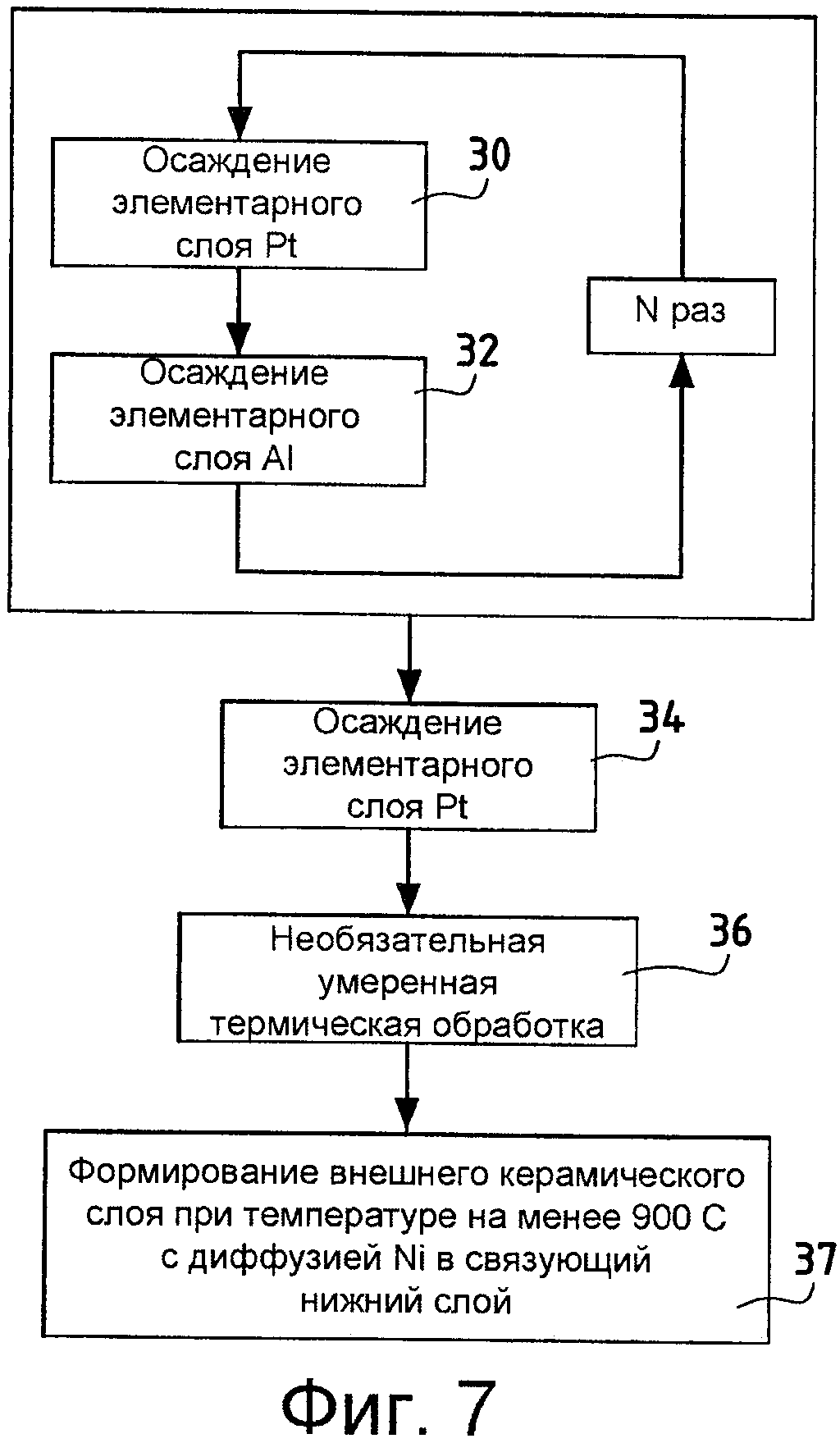

В оптимальном варианте трехкомпонентная система Ni-Pt-Al имеет состав NizPtyAlx, где z, у, х подобраны таким образом, что 0,05 Связующий нижний слой может содержать один или несколько дополнительных металлов, не являющихся Al, Ni или Pt, в частности, по меньшей мере, один металл, выбранный из кобальта и хрома, который увеличивает устойчивость слоя, и/или, по меньшей мере, один драгоценный металл, выбранный из палладия, рутения и рения. Связующий нижний слой также может содержать, по меньшей мере, один реактивный элемент, выбранный из иттрия, циркония, гафния и лантаноидов. В любом случае связующий нижний слой в основном образуется трехкомпонентной системой Ni-Pt-Al, которая предпочтительно составляет, по меньшей мере, 75% атомного процентного состава нижнего слоя. Толщина связующего нижнего слоя в оптимальном варианте составляет от 2 мкм до 120 мкм, а предпочтительно не превышает 40 мкм. Благодаря устойчивости, сообщаемой наличием фазы α-NiPt, может быть предусмотрена и еще меньшая толщина, не превышающая 20 мкм, что приведет к ограничению стоимости изготовления и массы связующего нижнего слоя. Другая задача, на решение которой направлено настоящее изобретение, заключается в создании способа осуществления защитного покрытия, образующего термический барьер на металлической подложке из суперсплава, с устойчивым связующим нижним слоем, обладающим малой массой. Для решения поставленной задачи по изобретению предлагается способ, включающий формирование на подложке связующего нижнего слоя, содержащего интерметаллический материал, содержащий алюминий, никель и платину, и формирование внешнего керамического слоя, прикрепленного пленкой окиси алюминия, образованной на связующем нижнем слое. При этом согласно изобретению формируют связующий нижний слой, содержащий в основном трехкомпонентную систему Ni-Pt-Al, состоящую из структуры типа α-NiPt с добавками алюминия. В соответствии с одним из вариантов осуществления способа связующий нижний слой изготавливают путем формирования на подложке покрытия, состав которого соответствует требуемому составу нижнего слоя. При этом используют процесс типа "оверлей" (т.е. процесс формирования оверлейного покрытия), не допуская значительной или заметной диффузии элементов подложки в покрытие. Среди пригодных к использованию процессов можно назвать методы физического осаждения парообразной фазы, методы осаждения катодным распылением или плазменным напылением, а также методы электролитического осаждения. Так, связующий нижний слой может быть сформирован путем физического осаждения из парообразной фазы, по меньшей мере, нескольких элементарных слоев, соответственно, платины, никеля и алюминия и проведения реакции между металлами осажденных слоев. Также возможно формирование связующего нижнего слоя путем нанесения нескольких слоев, по меньшей мере, некоторые из которых содержат несколько компонентов нижнего слоя в форме предварительного сплава, в частности нанесения слоев сплавов, например NiPt или PtAl, перемежающихся со слоями Al или Ni. Также возможно формирование связующего нижнего слоя путем физического осаждения парообразной фазы с использованием источника, состав которого соответствует требуемому составу связующего нижнего слоя, например с применением плазменного распыления предварительно сплавленной смеси порошков. В соответствии с другим вариантом осуществления изобретения связующий нижний слой формируют на подложке из суперсплава на основе никеля путем физического осаждения из парообразной фазы, по меньшей мере, нескольких чередующихся элементарных слоев платины и алюминия, проведения экзотермической реакции между металлами нанесенных слоев при умеренной температуре, т.е. меньшей 900°С и, как правило, составляющей порядка 700°С, и термической обработкой с целью возбуждения диффузии никеля подложки в связующий нижний слой. Термическая обработка может быть проведена отдельно от формирования внешнего керамического слоя или быть результатом формирования внешнего керамического слоя, если оно происходит при относительно высокой температуре. Заявителем наблюдалось, что термической обработки при температуре, по меньшей мере, равной 900°С, достаточно для возбуждения диффузии никеля подложки по всему связующему нижнему слою при условии относительно небольшой толщины последнего, например, меньшей или равной 10 мкм. В то же время при большей толщине может потребоваться более высокая температура. Также было выяснено, что эта диффузия приводит к формированию устойчивой фазы типа α-NiPt. Краткое описание чертежей Настоящее изобретение станет более понятным из нижеследующего описания, которое приводится в качестве примера осуществления изобретения, не вносящего каких-либо ограничений. Описание содержит ссылки на прилагаемые чертежи, на которых: фиг.1 крайне схематично изображает в разрезе металлическую подложку из суперсплава, снабженную покрытием по изобретению; фиг.2 схематично изображает характерную ячейку кристаллической решетки фазы твердого раствора α-NiPt с добавками алюминия; фиг.3 иллюстрирует один из вариантов осуществления способа по изобретению; фиг.4-6 - примеры осуществления первого этапа способа по фиг.3; фиг.7 - другой вариант осуществления способа по изобретению; фиг.8 содержит фотографию, сделанную при помощи сканирующего электронного микроскопа и соответствующую поперечному сечению защитного покрытия, изготовленного по одному из вариантов осуществления изобретения на металлической подложке из суперсплава; фиг.9 иллюстрирует результаты испытаний, проведенных в соответствии с известными методами, с деталями, снабженными покрытием по изобретению; фиг.10 и 11 содержат фотографии, сделанные при помощи сканирующего электронного микроскопа и соответствующие поперечному сечению защитного покрытия, изготовленного по другому варианту осуществления изобретения, до и после термической обработки. Осуществление изобретения Нижеследующее описание относится к изготовлению защитного покрытия на металлической детали из суперсплава, в типичном случае детали газовой турбины, например лопатки турбины газотурбинного двигателя. Защитное покрытие относится к типу, крайне схематично изображенному на фиг.1. На металлической подложке 10 из суперсплава формируют покрытие, содержащее связующий нижний слой 12 из интерметаллического материала, состоящего в основном из алюминия, никеля и платины, и внешний керамический слой 16, закрепленный на пленке 14 окиси алюминия, образованной на поверхности связующего нижнего слоя. В соответствии с изобретением интерметаллический материал, образующий связующий нижний слой, содержит в основном трехкомпонентную систему Ni-Pt-Al, состоящую из фазы типа α-NiPt с добавками алюминия. Такая фаза может быть определена кристаллографической структурой, изображенной на фиг.2. Эта структура представляет собой гранецентрированную тетрагональную систему типа L1o. Атомы Ni и Al расположены в вершинах и центрах граней (001), а атомы Pt расположены в центрах граней (100) и (010). Размеры а, b, с ячейки кристаллической решетки (фиг.2) таковы, что 0,37 нм < а=b < 0,40 нм, а 0,35 нм < с < 0,36 нм. Предпочтительно выбирают трехкомпонентную систему NizPtyAlx, где коэффициенты z, у и х подобраны таким образом, что 0,05 Область, содержащая фазу α-NiPt, полностью отделена от области, содержащей фазу β-NiAl, как подтверждается в вышеупомянутой статье В. Gleeson et al. В состав связующего нижнего слоя, кроме Ni, Al, Pt, могут быть добавлены другие элементы, в частности реактивные элементы (выбранные из иттрия, циркония, гафния и лантаноидов), которые повышают эффективность барьера диффузии некоторых элементов подложки, способных уменьшить прочность защитного покрытия, и увеличивают устойчивость пленки 14 окиси алюминия. Также могут быть добавлены другие металлы, оказывающие благотворное воздействие, например палладий, рутений или рений, или же кобальт и/или хром, которые повышают термостойкость покрытия. Пленку 14 окиси алюминия формируют методом окисления алюминия диффузионного барьера. Она обеспечивает защиту от коррозии, вызванной окислением. Кроме того, ее «клейкость» ("адгезивность") обеспечивает адгезию керамического внешнего покрытия 16. Керамическое внешнее покрытие 16 в основном обеспечивает термоизоляцию. Оно изготовлено из жаростойкого оксида, например диоксида циркония, оксида иттрия или диоксида циркония, стабилизированного оксидом иттрия, и может быть образовано методом физического осаждения парообразной фазы, например, с испарением электронным пучком или плазменным испарением по хорошо известным методам. Связующий нижний слой может иметь следующий атомный состав: от 75 до 100% вышеописанной трехкомпонентной системы Ni-Pt-Al, от 0 до 10% кобальта и/или хрома, от 0 до 5% одного или нескольких реактивных элементов, выбранных из Y, Zr, Hf и лантаноидов, от 0 до 10% драгоценных металлов, выбранных из Pd, Ru и Rh. Толщина связующего нижнего слоя предпочтительно составляет от 2 мкм до 120 мкм. Благодаря высокой термической устойчивости, сообщаемой фазой α-NiPt, в оптимальном варианте эта толщина может быть менее 40 мкм или даже 20 мкм. Первый вариант осуществления В соответствии с первым вариантом осуществления (фиг.3) связующий нижний слой формируют путем нанесения покрытия, имеющего требуемый состав связующего нижнего слоя, без существенной или заметной диффузии элементов, поступающих из подложки, т.е. путем нанесения оверлейного покрытия (этап 20). Затем (этап 22) на связующем нижнем слое формируют внешний слой с образованием на поверхности связующего нижнего слоя пленки окиси алюминия. Для этого может использоваться метод физического осаждения парообразной фазы под воздействием электронного пучка (EB-PVD). Металлические подложки, снабженные связующим нижним слоем, помещают в камеру над источником керамического материала, например мишенью из диоксида циркония, стабилизированного оксидом иттрия (стабилизированного оксидом иттрия Y2О3). Осаждение происходит в разреженной атмосфере, образованной смесью аргона и кислорода, вследствие возбуждения источника керамического материала электронной пушкой. Этот метод хорошо известен сам по себе. Этап 20 может быть осуществлен различными методами, в частности, с применением процесса физического осаждения парообразной фазы (PVD), например катодного распыления, осаждения PVD под воздействием электронного пучка (ЕВ-PVD) или дуговым выпариванием с помощью плазмы или без нее. В соответствии с первым примером (фиг.4) этап 20 включает М-кратное повторение нанесения последовательности элементарных слоев платины (шаг 201), алюминия (шаг 202), платины (шаг 203) и никеля (шаг 204), а затем финальное нанесение элементарного слоя платины (шаг 205). Перед формированием керамического внешнего слоя может быть проведена умеренная термическая обработка (шаг 206) с целью формирования интерметаллического материала вследствие взаимодействия металлов элементарных слоев. Эту термическую обработку проводят при температуре менее 900°С, например порядка 700°С, во избежание чрезмерной диффузии элементов подложки из ее части, смежной с интерметаллическим материалом. Термическую обработку осуществляют в вакууме или в разреженной нейтральной атмосфере в течение, например, периода, составляющего от 0,5 до 3 ч. Следует отметить, что умеренная термическая обработка необязательна, поскольку интерметаллический материал также может быть образован в результате повышения температуры при формировании керамического внешнего слоя. Следует также отметить, что в последовательности элементарных нанесенных слоев элементарный слой алюминия предпочтительно расположен между двумя элементарными слоями платины во избежание реакции между алюминием и никелем, которая могла бы помешать диффузии платины в интерметаллический материал. Первый элементарный слой состоит в основном из платины, поскольку она наименее склонна к диффузии в подложку. Последний элементарный слой также состоит в основном из платины, поскольку она наименее склонна к окислению под воздействием воздуха или парциального давления кислорода в конце формирования связующего нижнего слоя. Элементарные слои имеют индивидуальную толщину, которая, по меньшей мере, для алюминия не превышает 2000 нм, а предпочтительно не превышает 1500 нм. Значение этой толщины может быть выбрано значительно меньшим этого предельного значения, например не превышающим 200 нм. Такая сравнительно малая толщина выбирается, если после термической обработки необходимо получить гомогенную структуру, т.е. такую структуру, в которой не остается следов формирования связующего нижнего слоя из наложенных друг на друга элементарных слоев. Число М повторяющихся последовательностей элементарных слоев определяется в зависимости от толщины элементарных слоев и требуемой суммарной толщины связующего нижнего слоя. В соответствии с этой толщиной количество элементарных слоев может варьироваться от нескольких слоев до нескольких десятков или даже нескольких сотен. Следует отметить, что наносимые элементарные слои могут иметь различную толщину. В любом случае соотношение суммарных толщин слоев каждого металла зависит от требуемого состава интерметаллического материала связующего нижнего слоя. Во втором примере (фиг.5) этап 20 включает М-кратное повторение нанесения последовательности элементарных слоев двухкомпонентной системы, например NiPt, (шаг 210) и алюминия (шаг 211) перед необязательной умеренной термической обработкой (шаг 206), как и в процессе по фиг.4. Разумеется, в другом варианте можно предусмотреть чередование нанесения двухкомпонентной системы PtAl и никеля Ni. Состав двухкомпонентной системы NiPt, толщина элементарных слоев и их количество выбираются в зависимости от требуемого состава и толщины связующего нижнего слоя. В третьем примере (фиг.6) этап 20 включает последовательное нанесение Р слоев трехкомпонентной системы Ni-Pt-Al (шаг 216) перед необязательной умеренной термической обработкой (шаг 206). Каждому слою придают состав, соответствующий требуемому составу связующего нижнего слоя. В вышеописанных процессах по фиг.4-6, в частности, в случае использования метода PVD, используют источники или мишени из никеля, платины или алюминия, изготовленные из смесей двух из этих металлов, или же источники (мишени), изготовленные из смеси всех трех металлов, причем металлы могут находиться, например, в порошкообразном состоянии. Если связующий нижний слой должен дополнительно содержать другие металлы или другие элементы, они могут быть получены из дополнительных источников или мишеней путем нанесения отдельными элементарными слоями или же заранее добавлены в требуемой пропорции к, по меньшей мере, одному источнику или мишени никеля, и/или платины, и/или алюминия. Согласно еще одному примеру осуществления связующий нижний слой может быть сформирован методом электролитического осаждения без существенного контакта с подложкой. Этот процесс может быть осуществлен путем последовательного нанесения слоев различных металлов или их одновременного нанесения. Второй вариант осуществления В соответствии со вторым вариантом осуществления изобретения (фиг.7), в котором используется металлическая подложка из суперсплава на основе никеля, связующий нижний слой изготавливают путем формирования на первой стадии процесса интерметаллического материала, содержащего, в основном, алюминий и платину, и в использовании на завершающей стадии процесса диффузии никеля из подложки, вызываемой повышением температуры до или во время формирования внешнего керамического слоя. Первая стадия процесса может быть осуществлена путем поочередного нанесения элементарных слоев платины (этап 30) и алюминия (этап 32) методом физического осаждения парообразной фазы с использованием экзотермической реакции между образованными слоями. Для этого может быть использован способ, описанный в вышеупомянутой патентной заявке US 2002/0037220. По вышеназванным причинам первый элементарный слой, осаждаемый на подложке, и последний осаждаемый элементарный слой (этап 34) предпочтительно являются слоями платины. Этап 36 умеренной термической обработки осуществляют таким образом, чтобы в результате экзотермической реакции между платиной и алюминием элементарных слоев образовался интерметаллический материал. Термическую обработку проводят при температуре менее 900°С, например порядка 700°С, во избежание чрезмерной диффузии элементов подложки в смежную с ней часть интерметаллического материала. Термическую обработку осуществляют в неокисляющей атмосфере, например в вакууме или в инертной атмосфере в течение периода, составляющего от 0,5 до 3 ч, например около 2 ч. В процессе термической обработки алюминий каждого слоя диффундирует в прилегающие слои платины. Пленка окиси алюминия образуется на поверхности связующего нижнего слоя в результате последующего воздействия окисляющей среды. Элементарные слои имеют индивидуальную толщину, которая, по меньшей мере, для алюминия не превышает 2000 нм, а предпочтительно не превышает 1500 нм. Значение этой толщины может быть выбрано значительно меньшим этого предельного значения, например не превышающим 200 нм. Толщина и количество слоев выбирают в соответствии с требуемым соотношением Al/Pt в связующем нижнем слое и с его требуемой толщиной. Нанесение элементарных слоев платины и алюминия может быть осуществлено методом катодного распыления, методом физического осаждения парообразной фазы под воздействием электронного пучка или методом дугового выпаривания с использованием плазмы или без него, поскольку эти процессы обеспечивают достаточно точное регулирование количества нанесенного метала и, следовательно, толщины элементарных слоев. Эти процессы, в которых используются источники или мишени из платины и алюминия, хорошо известны сами по себе. Введение в связующий нижний слой, по меньшей мере, одного дополнительного металла и/или, по меньшей мере, одного реактивного элемента может быть осуществлено с использованием одного или нескольких дополнительных источников или мишеней или добавлением этих элементов к источникам или мишеням из платины и алюминия. Затем формируют внешний керамический слой (этап 37), поднимая при этом температуру подложки до значения, достаточного, чтобы вызвать диффузию никеля, содержащегося в металлической подложке, в связующий нижний слой. Значение этой температуры должно быть тем больше, чем больше толщина связующего нижнего слоя. Оно предпочтительно составляет не менее 900°С при толщине от 2 мкм до 10 мкм и может превышать 1000°С при большей толщине. Другие металлы, содержащиеся в подложке, например кобальт и хром, также могут быть подвержены диффузии. Тем не менее, связующий нижний слой сохраняет свои свойства барьера диффузии элементов, которые могут содержаться в подложке, например вольфрама, молибдена, тантала, которые могут вызвать уменьшение прочности защитного покрытия и, в частности, устойчивости пленки окиси алюминия, находящейся на поверхности связующего нижнего слоя. Заявителю настоящего изобретения удалось показать, что никель, диффундирующий в связующий нижний слой, образует в соединении с платиной устойчивую фазу типа α-NiPt. В одном из примеров осуществления термическая обработка при температуре не менее 900°С, вызывающая диффузию никеля, содержащегося в подложке, в связующий нижний слой, может быть осуществлена отдельно, перед формированием внешнего керамического слоя. Пример 1 Использовались металлические детали из монокристаллического суперсплава на основе никеля, имеющие следующий состав (в массовых процентах): 6,5% Со, 7,5% Cr, 5,3% Al, 1,2% Ti, 8% Та, 2% Мо, 5,5% W и остаток Ni. Детали были покрыты перемежающимися слоями платины и алюминия в процессе физического осаждения парообразной фазы методом катодного распыления по вышеописанному второму варианту осуществления (фиг.7). Было проведено нанесение 84 элементарных слоев платины толщиной по 30 нм каждый поочередно с нанесением 83 элементарных слоев алюминия толщиной по 66 нм каждый. Температура была повышена до 700°С; данная температура поддерживалась в течение 2 часов, чтобы вызвать экзотермическую реакцию между элементарными слоями. Это привело к образованию слоя с толщиной, равной 7,5 мкм, состоящего из интерметаллического материала из платины и алюминия типа PtAl2. Затем провели нанесение внешнего керамического слоя из диоксида циркония ZrO2, стабилизированного оксидом иттрия Y2О3 (в пропорции 8 % по весу). Нанесение было осуществлено по вышеописанной методике методом физического осаждения парообразной фазы под воздействием электронного пучка. Температура подложки была поднята до приблизительно 1000°С на время, выбранное, чтобы обеспечить образование внешнего слоя из диоксида циркония, стабилизированного оксидом иттрия, с толщиной, приблизительно равной 125 мкм. Пример 2 Использовали процедуру, описанную в примере 1, но с ограничением количества элементарных слоев платины и алюминия для получения в результате экзотермической реакции между ними слоя интерметаллического материала типа PtAl2 с толщиной, приблизительно равной 2,5 мкм. На фиг.8 приведена микрофотография, иллюстрирующая полученный результат. Пример 3 (для сравнения) На подложках такого же состава, что и используемый в примерах 1 и 2, сформировали связующий нижний слой методом электролитического нанесения слоя платины и его алитирования парообразной фазой, чтобы получить в соответствии с известными методами связующий нижний слой, соответствующий фазе типа β двухкомпонентной диаграммы Ni-Al с добавкой платины. Затем сформировали внешний керамический слой, как описано в примере 1. Испытания на устойчивость к циклическим изменениям температуры в окисляющей среде (в воздухе) проводили на деталях А, В и С, полученных способами, описанными соответственно в примерах 1, 2 и 3, причем каждый цикл изменения температуры включал быстрое повышение температуры до 1100°С, ее поддержание в течение 1 ч, возврат к температуре окружающей среды и ее поддержание в течение 15 мин. Как показано на фиг.9, детали В продемонстрировали удовлетворительную прочность в течение 624 циклов, что является замечательным результатом с учетом крайне малой толщины (2,5 мкм) связующего нижнего слоя по сравнению с толщиной используемых в настоящее время связующих нижних слоев (характерное значений 60 мкм). Детали А и С удовлетворительно выдержали до 1086 циклов. Возможность уменьшения толщины связующего нижнего слоя приводит к повышению скорости изготовления, снижению стоимости материалов (даже несмотря на относительно высокое содержание платины) и уменьшению массы, что является значительным преимуществом. Пример 4 Металлическую деталь из того же монокристаллического суперсплава, что и в примере 1, снабдили последовательностью перемежающихся слоев по схеме Pt, Al, Pt, Ni с завершающим слоем Pt (по изображенному на фиг.4 примеру первого варианта осуществления). Использовали процесс физического осаждения парообразной фазы методом катодного распыления. Было нанесено 13 элементарных слоев Pt толщиной приблизительно по 181 нм каждый, 6 элементарных слоев Ni толщиной приблизительно по 268 нм каждый и 6 элементарных слоев Al толщиной приблизительно по 171 нм каждый. Провели термическую обработку в вакууме при температуре, приблизительно равной 700°С, чтобы вызвать реакцию между элементарными слоями без миграции вещества из подложки, изготовленной из монокристаллического суперсплава. Таким образом получили покрытие из интерметаллического материала с толщиной, примерно равной 7,1 мкм. Покрытие имело следующий атомный состав: 45% Pt, 28% Al и 27% Ni. Исследование покрытия методом дифракции рентгеновских лучей позволило убедиться в наличии кристаллической структуры, характерной для фазы α-NiPt с добавками алюминия. На фиг.10 и 11 изображено поперечное сечение покрытия до и после термической обработки соответственно.

Реферат

Деталь газовой турбины содержит металлическую подложку из суперсплава, связующий нижний слой и внешнее керамическое покрытие. Связующий нижний слой сформирован на подложке и содержит интерметаллический материал, содержащий алюминий, никель и платину. Внешнее керамическое покрытие прикреплено пленкой окиси алюминия, образованной на связующем нижнем слое. Связующий нижний слой в основном содержит трехкомпонентную систему Ni-Pt-Al, состоящую из структуры типа α-NiPt с добавками алюминия, в частности систему Ni-Pt-Al, имеющую состав NizPtyAlx, где z, у, х подобраны таким образом, что 0,05

Комментарии