Защитный материал от воздействия среды для тугоплавкой подложки, содержащей кремний - RU2656638C2

Код документа: RU2656638C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к элементу (компоненту), включающему подложку, в которой по меньшей мере часть, примыкающая к поверхности, изготовлена из тугоплавкого материала, содержащего кремний, с защитой, при этом элемент используется при высокой температуре в окисляющей среде, причем защиту получают путем формирования защитного материала от воздействия среды на поверхности подложки.

Изобретение относится, в частности, к защите элементов (компонентов), изготовленных из тугоплавкого композиционного материала, такого как керамический матричный композиционный материал (CMC - ceramic matrix composite), содержащий кремний, в частности CMC, с армированием волокнами, изготовленным из керамических волокон, например, волокон карбида кремния (SiC) или волокон на основе SiC, и матрица, изготовленная, по меньшей мере, частично без SiC.

Конкретная область применения изобретения соответствует предохранению CMC элементов, которые формируют горячие части газовых турбин, такие как стенки камеры сгорания или кольца газовых турбин, или турбинные сопла, или турбинные лопатки для авиационных двигателей или промышленных турбин.

Документ WO2010/072978 описывает формирование защитного материала от воздействия среды, имеющего по меньшей мере один самовосстанавливающийся слой на основе системы оксидов, образованных по меньшей мере одним редкоземельным оксидом, диоксидом кремния, а также оксидом алюминия. Композицию самовосстанавливающегося слоя выбирают, так чтобы сохранить большую часть твердой фазы вплоть до по меньшей мере примерно 1400°C, при наличии по меньшей мере одной жидкой фазы при температуре, равной или выше чем примерно 1400°C, причем жидкая фаза находится в достаточном количестве для осуществления функции самовосстановления при такой температуре.

Тем не менее, существует необходимость защищать СМС элементы, которые подвергаются в эксплуатации воздействию температур, лежащих в интервале температур ниже 1400°C. Это применяется, в особенности, когда армирование волокнами СМС материала делают из SiC волокон или волокон на основе SiC, имеющих свойства, которые явно ухудшаются при 1400°C, но их стоимость значительно меньше, чем стоимость материала из волокон SiC, способных к противостоянию температуре 1400°C или больше без повреждения.

ЦЕЛЬ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте изобретение предлагает элемент (компонент), включающий подложку, в которой по меньшей мере часть, примыкающую к поверхности подложки, изготавливают из тугоплавкого материала, содержащего кремний, а также защитный материал от воздействия среды, сформированный на поверхности подложки, и имеющий, по меньшей мере, самовосстанавливающийся слой, содержащий силикат редкоземельного материала, где самовосстанавливающийся слой формируют:

из по меньшей мере 90 мольных процентов (% мол.) системы, содержащей 30% мол. – не больше 80% мол. по меньшей мере одного силиката редкоземельного элемента RE2Si2O7, где RE является редкоземельным элементом, и по меньшей мере 20-70% мол. оксида марганца MnO; и

из не больше 10% мол. одного или более оксидов, отличных от MnO, имеющих эвтектическую температуру с SiO2, менее или равную 1595°C;

самовосстанавливающийся слой, представляющий жидкую фазу, имеет функцию самовосстановления по меньшей мере в температурном интервале 1200–1400°C при сохранении большей части твердой фазы.

Термин "жидкая фаза, имеющая функцию самовосстановления", используемый в этом описании, означает присутствие жидкой фазы в достаточном количестве для эффективного смыкания трещин, которые могли бы появиться в защитном материале от воздействия среды, т.е. например, составляет по меньшей мере 5% мол. в составе самовосстанавливающегося слоя, но не более 40% мол. в упомянутом составе, для того чтобы сохранять хорошее сопротивление тому, чтобы быть сорванным.

Редкоземельный элемент может быть выбран из иттрия, скандия, а также лантанидов, например, иттербия и эрбия.

Защитный материал от воздействия среды может также включать в себя подслой, помещенный между поверхностью подложки и самовосстанавливающимся слоем, и выбирается из:

подслоя по существу сформированного по меньшей мере одним силикатом редкоземельного элемента RE2Si2O7;

подслоя, по существу сформированного по меньшей мере одним силикатом редкоземельного элемента RE2Si2O7, осажденным на кремниевом покрытии, сформированном на подложке;

подслоя, по существу сформированного муллитом;

подслоя, по существу сформированного муллитом, осажденным на кремниевом покрытии, сформированном на подложке; и

подслоя, по существу имеющего градиент состава кремний-муллит, который начинается с кремния у подложки и заканчивая муллитом у самовосстанавливающегося слоя.

В варианте осуществления самовосстанавливающийся слой помещен между подложкой и наружным слоем, например, изготовленным из тугоплавкого материала или истираемого (снашиваемого) материала.

Во втором аспекте, изобретение предлагает способ получения подложки, в которой по меньшей мере часть, примыкающая к поверхности, изготовлена из тугоплавкого материала, содержащего кремний, с защитой, где подложка используется при высокой температуре в окисляющей среде, путем формирования защитного материала от воздействия среды на поверхности подложки, где материал определен выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение можно понять лучше, изучив последующее описание, которое не ограничивает заявленного изобретения.

Ссылка сделана на прилагающиеся чертежи, на которых:

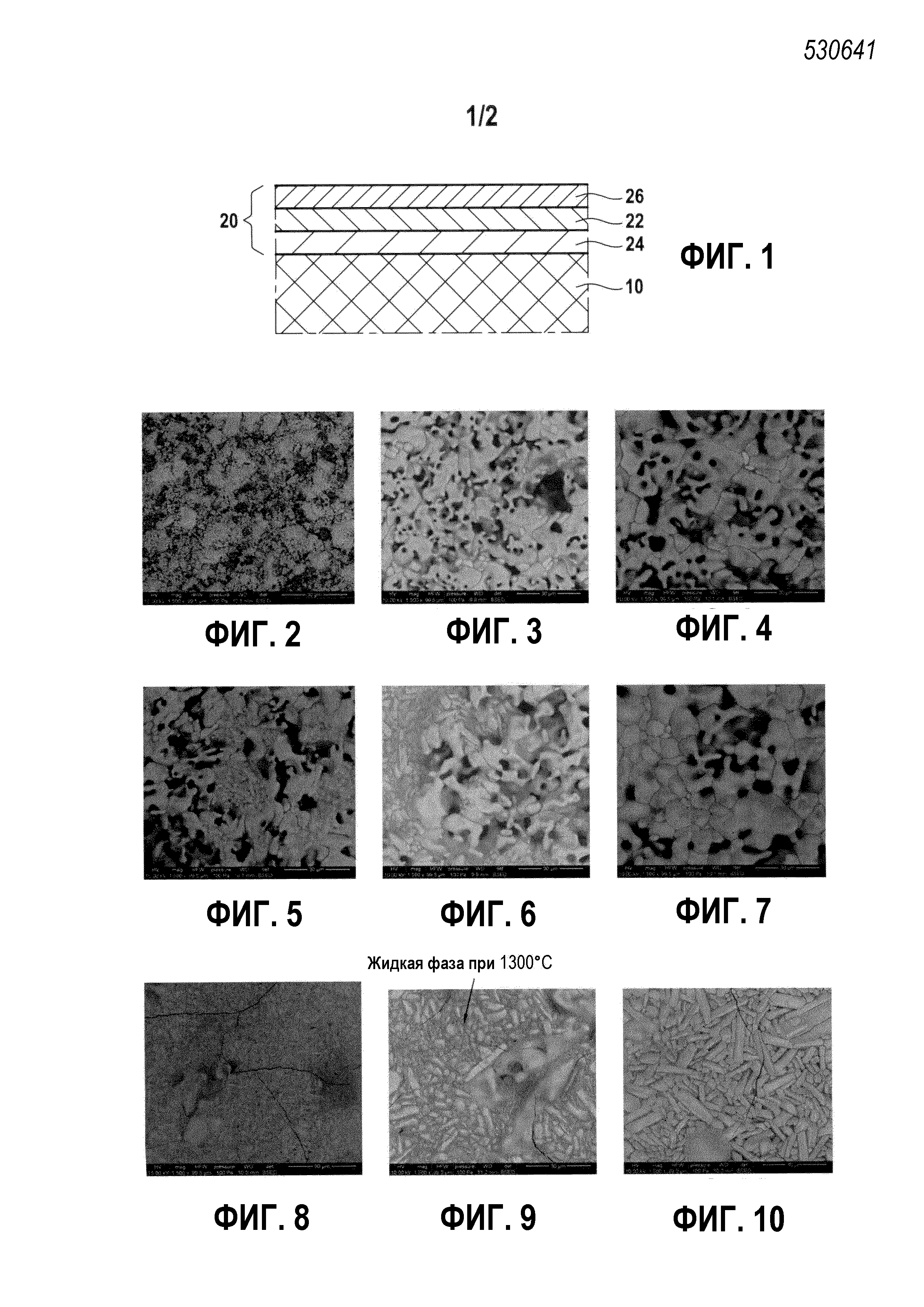

Фиг.1 представляет собой схематичное изображение элемента выполненного из композиционного материала, содержащего кремний, имеющего защитный материал от воздействия среды в варианте осуществления изобретения; и

Фиг. 2-17 представляют собой фотографии, полученные с помощью сканирующего электронного микроскопа, показывающие поверхностные состояния защитного материала от воздействия среды и в соответствии с изобретением, и не в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В последующем подробном описании защита от воздействия среды должна быть сформирована на подложке из СМС материала, содержащего кремний. Нужно, тем не менее, напомнить, что изобретение применимо к подложкам, изготовленным из монолитного тугоплавкого материала, содержащего кремний, и, вообще, к подложкам, в которых по меньшей мере, часть примыкающая к поверхности, изготовлена из тугоплавкого материала, содержащего кремний (материала, который может быть композиционным или монолитным).

Фиг.1 представляет собой весьма схематичное изображение подложки 10, имеющей защитный материал 20 от воздействия окружающей среды в варианте осуществления изобретения.

Подложка 10 изготовлена из СМС материала, содержащего кремний, и включает в себя армирование волокнами, которое может быть изготовлено из углеродных (С) волокон или керамических волокон, например, SiC волокон или волокон, изготовленных по существу из SiC, заключающих в себе Si-C-O или Si-C-O-N волокна, т.е. также содержащих кислород и, возможно, азот. Такие волокна производятся японским поставщиком Nippon Carbon под названием "Nicalon" или "Hi-Nicalon" или "Hi-Nicalon Type-S", или японским поставщиком Ube Industries под названием "Tyranno-ZMI". Керамические волокна могут быть покрыты тонким межфазным слоем пиролитического углерода (PyC), нитрида бора (BN) или легированного бором углерода (BC с 5 атомными процентами (% ат.) до 20% ат. B, причем остальное-углерод).

Армирование волокнами упрочнено матрицей, которая сформирована полностью или, по меньшей мере, во внешней матричной фазе, материалом, содержащим кремний, а именно, соединение кремния, например, SiC, или трехкомпонентную Si-B-C систему, например. Термин ″внешняя матричная фаза″ использован, чтобы означать матричную фазу, сформированную последней, фазу, которая является самой дальней от упрочняющих волокон. При таких обстоятельствах матрица может состоять из множества слоев различных типов, например:

смешанная C-SiC матрица (причем SiC находится снаружи);

матрица с установленной последовательностью чередующихся фаз из SiC и матричных фаз меньшей жесткости, например, пиролитического углерода (PyC), нитрида бора (BN) или легированного бором углерода (BC), с конечной фазой из матрицы, которая изготовлена из SiC; или

самовосстанавливающаяся матрица с матричными фазами из карбида бора (B4C) или из Si-B-C трехкомпонентной системы, возможно, со свободным углеродом (B4C+C, Si-B-C+C), а также с конечной фазой из Si-B-C или SiC.

Такие СМС материалы описаны в частности в следующих документах: US 5246736, US 5965266, US 6291058, а также US 6068930, с матричными фазами, которые формируют путем химической инфильтрации из паровой фазы (CVI) (chemical vapor infiltration).

Матрица также может быть сформирована, по меньшей мере частично, путем введения порошков, в частности, порошков углерода и, возможно, также керамики, а также путем инфильтрации металлической композиции на основе кремния в расплавленном состоянии, для того чтобы образовать матрицу SiC-Si типа. Такой способ хорошо известен и обычно называется как инфильтрация расплава (MI) (melt infiltration).

Защиту 20 от воздействия среды формируют над всей наружной поверхностью подложки 10 или только над частью поверхности, например, когда только часть поверхности нуждается в том, чтобы быть защищенной. Защита 20 от воздействия среды включает в себя самовосстанавливающийся слой 22. Внутренний слой или подслой 24 может быть помещен между подложкой 10 и самовосстанавливающимся слоем 22. Внешний слой 26 может быть сформирован на самовосстанавливающимся слое.

Самовосстанавливающийся слой 22 находится по существу, т.е. в этом примере, при содержании по меньшей мере 90% мол., в виде системы, сформированной 30% мол. - более чем 80% мол., по меньшей мере одного силиката RE2Si2O7, где RE является редкоземельным элементом, и по меньшей мере 20–70% мол. оксида марганца MnO. Редкоземельный элемент выбирают из Y, Sc, а также лантанидов, например Yb и Er. Вдобавок к такой системе, самовосстанавливающийся слой может заключать в себе наименьшим образом, т.е. в этом примере при содержании не более чем 10% мол., один или более оксидов помимо MnO, и имеющих эвтектическую температуру с SiO2, которая меньше или равна 1595°C, например, один или более оксидов, выбранных из Al2O3, Ga2O3, In2O3, Nb2O5, ZnO, а также Ta2O5. Добавление этих других оксидов служит, в частности, для корректирования температуры самовосстановления или коэффициента термического расширения.

Тем не менее, пренебрегая неизбежными примесями, самовосстанавливающийся слой 22 формируют предпочтительно RE2Si2O7–MnO системой.

Как можно видеть из примеров, приведенных ниже, состав слоя 22 с существенным наличием MnO делает возможным образование жидкой фазы, имеющей функцию самовосстановления во всем температурном интервале, идущем от не больше 1200°C до по меньшей мере 1400°C при сохранении большей части твердой фазы. Это не исключает присутствие жидкой фазы, имеющей функцию самовосстановления при температуре ниже, чем 1200°C, например, начиная от 1150°C, и при температуре выше, чем 1400°C.

Необязательный подслой 24 может быть сформирован по существу по меньшей мере одним редкоземельным силикатом RE2Si2O7 и может быть осажден на кремниевое покрытие, сформированное на подложке, причем редкоземельный элемент выбирают, например, из Y, Sc, а также лантанидов, а именно, например, Yb, Dy, Er, а также La. Редкоземельный элемент подслоя 24 может быть идентичным редкоземельному элементу самовосстанавливающегося слоя 22 или он может отличаться от него.

Подслой 24 также может быть сформирован по существу из муллита, осажденного на подложку 10 непосредственно или вставленного покрытия из кремния, образованного на подложке, для того чтобы усилить адгезию муллита. Возможно также формировать подслой с помощью покрытия, имеющего по существу градиент состава кремний-муллит, начиная с кремния возле подложки и заканчивая с муллитом возле самовосстанавливающегося слоя 22.

Подслой 24 может заключать в себе другие ингредиенты наименьшим образом, например, один или более оксиды, служащие для регулирования коэффициента термического расширения. Эти другие ингредиенты представляют не больше 30% мол., и предпочтительно не больше 10% композиции подслоя 24. Важно для подслоя 24 то, чтобы он оставался химически и термически стабильным в условиях применения, и для этого был бы химически и термомеханически совместимым с подложкой и с диоксидом кремния. Другими словами, желательно для слоя 24 то, чтобы он оставался в твердом состоянии при требуемых температурах самовосстановления самовосстанавливающегося слоя 22 и для исключения любого прямого контакта между подложкой 10 и самовосстанавливающимся слоем 22, а для этого исключить образование жидкой фазы с подложкой и диоксидом кремния, содержащимся в самовосстанавливающемся слое 22, или прибытия от окисления кремния из подложки 10. Также желательно для коэффициента термического расширения слоя 24, чтобы он был относительно близким к коэффициенту термического расширения подложки 10 и самовосстанавливающегося слоя 22.

Подслой 24 может необязательно включать в себя такой же редкоземельный силикат RE2Si2O7, как тот, который содержится в составе самовосстанавливающегося слоя.

Необязательный внешний слой 26 может быть изготовлен из тугоплавкого материала, например, для компонентов СМС, требующих обработки поверхности, таких как лопатки турбин, которые должны представлять гладкое состояние поверхности. Внешний слой может быть тогда сформирован муллитом, силикатом, например, силикатом алюминия, или действительно тугоплавким оксидом. Гладкое состояние поверхности может быть получено путем механической обработки или полированием. Как вариант, в таких применениях самовосстанавливающийся слой 22 может представлять внешний слой защиты от воздействия среды, с любой механической обработкой поверхности или полированием, которая тогда осуществляется на самовосстанавливающемся слое 22.

Необязательный внешний слой 26 может быть изготовлен также из снашиваемого материала, например, для СМС компонентов, образующих турбинные кольца. Такой снашиваемый материал может быть сформирован пористой керамикой хорошо известным способом, для того чтобы дать возможность скребкам на концевых кромках движущихся лопаток проникать без повреждения в изнашиваемый материал и, таким образом, уменьшать зазор между концевыми частями лопатки и турбинными кольцами.

Подслой 24 может быть сформирован на подложке 10 путем плазменного напыления с использованием твердых порошков RE2O3 и SiO2 и/или порошков RE2Si2O7 соединения, и, возможно, порошков других неосновных ингредиентов.

Подобным способом самовосстанавливающийся слой 22 может быть сформирован на подслое 24 путем плазменного напыления из твердых порошков RE2O3, SiO2, или RE2Si2O7, вместе с MnO и, возможно порошков других оксидов в меньшем количестве, как указано выше, причем соответствующие количества распыленных порошков выбирают как функцию от желательного конечного состава.

Внешний слой также может быть сформирован на подложке 10 путем плазменного напыления из керамического(их) порошка(ов).

Другие методы могут предусматриваться для формирования подслоя 24, самовосстанавливающегося слоя 22, а также внешнего слоя 26, например, раздача частиц в золь-гель форме, нанесение порошков в виде узкой длинной полосы, осаждение путем электрофореза, физическое осаждение из газовой фазы (PVD) (physical vapor deposition), или в действительности химическое осаждение из паровой или газовой фазы (CVD) (chemical vapor deposition). Также возможно воспользоваться высокоскоростным спеканием предварительно осажденных порошков или способами плазменно-искрового спекания (SPS) (spark plasma sintering).

Толщину любого подслоя 24 выбирают так, чтобы была относительно тонкой, например, лежащей в интервале 10 микрометров (мкм)-300 мкм. Толщина самовосстанавливающегося слоя 22 может также выбираться, чтобы была относительно тонкой, например, лежащей в интервале 10-300 мкм. Толщина любого внешнего слоя 26 должна выбираться как функция требований и может лежать в интервале 500-1500 мкм. Толщина слоев может также зависеть от мощности процесса осаждения, который используют для формирования гомогенных тонких слоев по существу равномерной толщины. Таким образом, в качестве примера, для маленьких толщин может предпочтительно использоваться процесс осаждения PVD или CVD типа.

Присутствие самовосстанавливающегося слоя позволяет иметь защиту от воздействия среды, которая является эффективной, течебезопасной, а также с длительным сроком службы при температурах самовосстановления. В случае возвращения к температуре, ниже температуры самовосстановления, жидкая фаза кристаллизуется, и течебезопасность продолжает гарантироваться посредством покрытия, которое находится в виде расположенных соприкасающихся зерен. В случае появления трещин повышение температуры вплоть до температуры самовосстановления является достаточным, чтобы закрыть трещины.

Пример 1

Для того чтобы оценить потенциал самовосстановления различных композиций, при разных температурах готовили пеллеты, каждая (композиция) формировала подслой силиката иттрия, покрытый слоем, сформированным из смеси из Y2Si2O7 и из MnO порошков. Два слоя изготавливали путем скоростного спекания порошков, и они представляли толщину примерно 1 миллиметр (мм). Пеллеты затем термообрабатывали в течение 50 часов в воздухе, затем воздушно закаляли до того, как исследовали с помощью сканирующего электронного микроскопа (СЭМ).

Для температуры термообработки 1200°C было найдено, что жидкая фаза образовалась в достаточном количестве для обеспечения функции самовосстановления, причем было обеспечено мольное содержание MnO, по меньшей мере 20%, в Y2Si2O7-MnO смеси, причем это процентное содержание предпочтительно лежит в интервале 20-70% мол., чтобы получить, начиная от 1200°C и вплоть до 1400°C, покрытие из жидкой фазы, являющееся устойчивым на поверхности, т.е. с присутствием достаточной твердой фазы для обеспечения хорошего сопротивления тому, чтобы быть снесенным.

Жидкая фаза появляется, начиная от 1150°C для мольного содержания MnO, лежащего в интервале 30-50% в Y2Si2O7-MnO системе.

Фиг. 2-17 представляют собой СЭМ фотографии для различных составов Y2Si2O7-MnO смеси и различных температур термообработки, как перечислено в таблице ниже, которая указывает, присутствовала или нет жидкая фаза, пригодная для осуществления функции самовосстановления (S-H фаза):

На Фиг. 5-17 можно видеть присутствие жидкой фазы на границах зерен, как показано на Фиг.9 с помощью примера. На Фиг.15 эта жидкая фаза является избыточной, т.е. это похоже на то, что материал вынужден растворяться в жидкой фазе и, следовательно, приводить к материалу, который устраняется, будучи снесенным.

Пример 2

Методика была той же самой, как в примере 1, за исключением того, что MnO замещали оксидом галлия Ga2O3 в Y2Si2O7-Ga2O3 смеси с мольными содержаниями Ga2O3, равными 5%, 10%, 25%, а также 53%, и с температурами термообработки 1300°C, 1350°C, а также 1400°C. Присутствие жидкой фазы, способной к осуществлению функции самовосстановления, не наблюдалось.

Пример 3

Методика была той же самой, как в примере 1, за исключением того, что MnO замещали оксидом ниобия Nb2O5 в Y2Si2O7-Nb2O5 смеси с мольными содержаниями Nb2O5, равными 5%, 10%, 25%, а также 48%, 60%, а также 85%, и с температурами термообработки 1300°C, 1350°C, а также 1400°C. Присутствие жидкой фазы, способной к осуществлению функции самовосстановления, не наблюдалось.

Пример 4

Методика была той же самой, как в примере 1, за исключением того, что MnO замещали оксидом цинка ZnO с мольными содержаниями ZnO в Y2Si2O7-ZnO смеси, равными 5%, 10%, 15%, 50%, 60%, а также 85%, и с температурами термообработки 1200°C, 1300°C, 1350°C, а также 1400°C. Присутствие жидкой фазы, способной к осуществлению функции самовосстановления, не наблюдалось.

Примеры 2-4 показывают, что замещение MnO оксидами Ga2O3, Nb2O5 или ZnO, которые также имеют способность снижать температуры плавления, если смешаны с Y2Si2O7, является неэффективным в получении самовосстанавливающегося слоя описанного типа.

Реферат

Изобретение относится к защите элементов, изготовленных из тугоплавких композиционных материалов, содержащих кремний, в частности SiC с армированием волокнами. Элементы представляют собой горячие части газовых турбин, такие как стенки камеры сгорания, или кольца газовых турбин, или турбинные сопла, или турбинные лопатки для авиационных двигателей или промышленных турбин. Элемент, включающий подложку, содержащую кремний, предохраняют защитным материалом от воздействия среды, сформированным на поверхности подложки и имеющим, по меньшей мере, самовосстанавливающийся слой, который формируют из по меньшей мере 90% мол. системы, содержащей 30-80 мол.% по меньшей мере одного редкоземельного силиката RESiO, и 20-70 мол.% оксида марганца; и из не больше 10 мол.% одного или более оксидов, отличных от MnO, имеющих эвтектическую температуру с SiO, менее или равную 1595°C. RE выбирают из иттрия, скандия и лантаноидов. Самовосстанавливающийся слой, представляющий жидкую фазу, имеет функцию самовосстановления в температурном интервале 1200–1400°C при сохранении большей части твердой фазы. Технический результат изобретения – обеспечение защиты элемента от воздействия агрессивной среды и температуры до 1400°С. 2 н. и 8 з.п. ф-лы, 17 ил., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Покрытие для компонента для защиты от воздействий окружающей среды и способ его получения

Комментарии