Оборудование для механической обработки поверхностей, в частности твердых поверхностей, в частности, для создания шумовых полос - RU2744465C2

Код документа: RU2744465C2

Чертежи

Описание

Область техники

Изобретение относится к механической обработке поверхностей, в частности, твердых настилов, например, настилов из бетона, асфальта или подобных твердых материалов. Изобретение, в частности, относится к оборудованию для создания шумовых полос в поверхностях и/или настилах упомянутого выше типа. Более подробно, изобретение относится к оборудованию упомянутого выше типа, посредством которого обеспечивается возможность создания упомянутых шумовых полос посредством использования вращаемых фрезерующих средств, кроме того, посредством которого обеспечивается возможность выполнения обычных операций фрезерования с, по существу, постоянной и регулируемой глубиной согласно требованиям и/или обстоятельствам.

Предшествующий уровень техники

Под определением «шумовые полосы» обычно понимают неравномерности, намеренно создаваемые на поверхности дороги, для создания неожиданного изменения восприятия направления движения водителем транспортного средства, например, автомобиля, а также мотоцикла или также большегрузного транспортного средства (грузовых автомобилей и т.п.). Практически эти полосы представляют собой углубления (обычно расположенные в поперечном направлении полосы движения и, таким образом, к направлению движения транспортных средств), получаемые посредством «киркования» поверхности дороги с, по существу, регулярными интервалами, т.е. посредством удаления частей поверхности дороги. На фиг. 7 (в нижней части) показан пример шумовых полос, в конкретном случае, расположенных в поперечном направлении углублений с максимальной глубиной 1,3 см (относительно поверхности покрытия дороги) и расположенных на постоянном расстоянии друг от друга (в направлении движения), составляющем около 30 см; практически при проезде колес транспортного средства по полосам возникает вибрация в транспортном средстве, в результате чего возникает шум, создаваемый в результате вибрации (и, возможно, от самой вибрации); происходит упомянутое выше неожиданное изменение восприятия движения водителем, для которого во многих случаях имеет смысл исключения съезда с дороги, а также непреднамеренного изменения направления движения из-за засыпания и/или усталости.

Создание шумовых полос, таким образом, является все более привлекательным решением в рамках мер усовершенствования дорог и безопасности вождения, где с этой целью шумовые полосы (обычно известные также как «предохранительные полосы» типа «стиральной доски») предпочтительно создают в особенно опасных местах, например, между полосой движения и аварийной полосой, а также вблизи пунктов взимания дорожных сборов и/или перекрестков и разворотов (в случае проселочных дорог, не относящихся к сети шоссейных дорог) для создания настороженного состояния под влиянием комбинированного воздействия вибрации и шума.

Следует также учитывать то, что шумовые полосы упомянутого выше типа представляют собой эффективное решение продолжительного действия (но, в то же время, требующее существенных капиталовложений, в частности, в отношении, например, адгезивных компонентов, создаваемых посредством укладки эластопластиковых катаных секций), при применении которых стоимость их технического обслуживания может быть также достаточно высокой.

В настоящее время создание шумовых полос упомянутого выше типа (в виде углублений) осуществляют посредством использования специализированного оборудования и/или машин и, следовательно, спроектированных и изготовленных для этой цели. Однако хотя оборудование известного типа может быть оценено с различных точек зрения, оно обладает рядом различных недостатков.

Как определено выше, первый недостаток относится к недостаточной универсальности оборудования известного типа, которое, будучи специализированным, предназначено только для (и применимо исключительно для) создания шумовых полос, часто в результате обладает недоступной амортизационной стоимостью, особенно для небольших и средних компаний.

Кроме того, в дополнение к получающейся в результате значительной стоимости (как стоимости оборудования, так и стоимости его технического обслуживания, и/или стоимости управления), оборудование известного типа обладает значительными объемами и размерами, следствием чего являются весьма значительные логистические проблемы, связанные, в частности, с транспортировкой и хранением. Кроме того, не следует оставлять без внимания тот факт, что для громоздкого оборудования требуется создание площадки, имеющей размеры, соответствующие объемам машин и/или аппаратов, с серьезными последствиями на дорогах.

И еще, проблема, связанная с недостаточной универсальностью, особенно чувствительна также в случае использования оборудования с сильно уменьшенными объемами, когда возможности использования аппаратов для различных целей (например, для обычного срезания и/или фрезерования) препятствуют ограниченные технические характеристики, например, в части, касающиеся мощности оборудования и/или самих машин.

Таким образом, основной задачей изобретения является преодоление или по меньшей мере минимизация недостатков, встречающихся в оборудовании согласно известному уровню техники.

В частности, задачей изобретения является преодоление вышеописанных недостатков оборудования согласно известному уровню техники. Более подробно, дополнительной задачей изобретения является создание оборудования упомянутого выше типа, которое может быть использовано для различных целей и задач, в частности, и для создания шумовых полос, и для выполнения обычных операций фрезерования и/или срезания настилов, и/или твердых поверхностей, например, из асфальта и/или бетона.

Опять-таки, дополнительной задачей изобретения является создание оборудования упомянутого выше типа, которое в дополнение к обеспечению требуемой универсальности (не обеспечиваемой аппаратами известного типа), отличается умеренной стоимостью и/или объемами, и которое также приспособлено к применению (и, таким образом, управлению) с различными типами машин, имеющих уменьшенные размеры и умеренную стоимость (закупочную стоимость и стоимость управления, и/или стоимость технического обслуживания), например, «фронтальные погрузчики» и/или «небольшие колесные погрузчики».

С учетом задач, представленных выше, изобретение основано на общих соображениях, согласно которым одни и те же задачи могут быть решены благодаря применению съемной каретки или комплекта к фрезерующей машине, по существу, известного типа, которые при применении с фрезерующей машиной, понуждают к попеременным колебательным движениям вниз и вверх в самой фрезерующей машине таким образом, чтобы фрезерующий инструмент сопрягался с поверхностью, подлежащей механической обработке, в чередующемся режиме и/или погружался на различную глубину.

Таким образом, очевидно из представленного выше, что двойная функциональность оборудования обеспечивается за счет возможности удаления каретки или комплекта, где посредством удаления каретки или комплекта, оборудование превращается в средство, которое можно использовать для выполнения различных операций, таких, как обычное фрезерование.

Кроме того, использование съемной каретки обеспечивает возможность настраивания оборудования согласно целевому назначению посредством простых и быстро выполнимых операций и, таким образом, при умеренной стоимости.

Раскрытие изобретения

На основании соображений, раскрытых выше, и в результате рассмотрения проблем и/или недостатков, встречающихся в оборудовании известного типа, в частности, оборудовании, обладающем большими и небольшими размерами, согласно первому варианту осуществления, изобретение направлено на создание оборудования для механической обработки твердых поверхностей или настилов, таких, как поверхности из асфальта или бетона, или подобных твердых материалов, в частности, для фрезерования и/или киркования упомянутых твердых поверхностей или настилов, причем упомянутое оборудование содержит: соединительные средства для механического присоединения упомянутого оборудования к основной рабочей машине; основную несущую раму и выполненные с возможностью вращения средства для механической обработки или фрезерования, установленные на упомянутой основной несущей раме и приспособленные для вращения вокруг первой предварительно определенной оси вращения; при этом упомянутая основная несущая рама прикреплена к упомянутым соединительным средствам так, что способна поворачиваться вокруг второй оси вращения, по существу, параллельной упомянутой первой оси вращения; при этом упомянутое оборудование содержит регулируемую каретку для регулирования рабочей глубины упомянутых средств для механической обработки или фрезерования; и при этом упомянутая регулируемая каретка содержит вращаемые средства, входящие в контакт с упомянутой основной несущей рамой; причем вращение упомянутых вращаемых средств в предварительно определенном направлении вращения приводит в результате к повороту упомянутой основной несущей рамы относительно упомянутой второй оси вращения попеременно в двух противоположных направлениях поворота относительно как упомянутых соединительных средств, так и упомянутой регулируемой каретки.

Согласно одному варианту осуществления упомянутые вращаемые средства упомянутой регулируемой каретки содержат по меньшей мере один кулачок, определяющий криволинейную поверхность, которой упомянутый кулачок взаимодействует с упомянутой несущей рамой.

Согласно одному варианту осуществления упомянутый кулачок содержит предварительно определенное количество n выступов, посредством которых при полном обороте упомянутого кулачка происходит n поворотов упомянутой несущей рамы вокруг упомянутой второй оси вращения в одном направлении вращения.

Согласно одному варианту осуществления упомянутый по меньшей мере один кулачок выполнен с возможностью вращения вокруг третьей оси вращения, по существу, параллельной упомянутым первой и второй осям вращения.

Согласно одному варианту осуществления упомянутая регулируемая каретка содержит несущую конструкцию, выполненную так, что она определяет внутреннее пространство, в котором расположена, по меньшей мере частично, упомянутая несущая рама.

Согласно одному варианту осуществления упомянутая регулируемая каретка содержит приводные средства для приведения во вращение упомянутых вращаемых средств.

Согласно одному варианту осуществления упомянутые приводные средства содержат по меньшей мере одно колесо, приспособленное к приведению во вращение посредством контакта с поверхностью, подлежащей механической обработке, причем упомянутая регулируемая каретка содержит передающие средства для передачи вращательного движения от упомянутого по меньшей мере одного колеса к упомянутым вращаемым средствам.

Согласно одному варианту осуществления упомянутые передающие средства являются средствами типа, содержащими цепь.

Согласно одному варианту осуществления упомянутая регулируемая каретка прикреплена, с возможностью отсоединения, к упомянутым соединительным средствам.

Согласно одному варианту осуществления упомянутая несущая рама и упомянутые средства механической обработки сконструированы так, чтобы после отсоединения упомянутой регулируемой каретки обеспечивалась возможность выполнения обычных операций фрезерования, подлежащих осуществлению, по существу, при постоянной и регулируемой глубине.

Согласно одному варианту осуществления упомянутое оборудование содержит: регулируемую раму, которая определяет по меньшей мере одну, по существу, плоскую контактную часть, приспособленную к размещению в контакте с соответствующей частью поверхности, подлежащей механической обработке; и регулировочные средства, приспособленные к обеспечению возможности регулирования положения упомянутой регулируемой рамы относительно упомянутой основной несущей рамы так, чтобы обеспечивалась возможность регулирования рабочей глубины упомянутых средств для механической обработки.

Согласно одному варианту осуществления упомянутые регулировочные средства содержат первый фиксирующий рычаг, приспособленный к повороту относительно упомянутой основной несущей рамы, посредством которого упомянутая регулируемая рама прикреплена к упомянутой основной раме так, чтобы поворот упомянутого фиксирующего рычага вокруг его оси вращения в двух противоположных направлениях поворота приводил в результате к перемещению упомянутой регулируемой рамы относительно упомянутой основной несущей рамы соответственно в двух противоположных направлениях перемещения.

Согласно одному варианту осуществления упомянутый фиксирующий рычаг выполнен как рычаг 1 рода, причем упомянутая регулируемая рама прикреплена с возможностью поворота к первой концевой части упомянутого фиксирующего рычага, содержащего точку приложения сопротивления упомянутого рычага.

Согласно одному варианту осуществления упомянутые регулировочные средства содержат попеременно удлиняемые и втягиваемые управляющие средства, воздействующие на упомянутую вторую концевую часть упомянутого фиксирующего рычага так, чтобы удлинение упомянутых управляющих средств приводило в результате к тому, что упомянутый рычаг поворачивается в одном направлении поворота, тогда как перемещение в обратном направлении упомянутых управляющих средств приводило бы в результате к повороту упомянутого рычага в противоположном направлении.

Согласно одному варианту осуществления упомянутая регулируемая рама и упомянутые регулировочные средства с возможностью отсоединения прикреплены к упомянутой несущей раме для замены упомянутой регулируемой каретки.

Изобретение также относится к машине для механической обработки твердых поверхностей, таких, как асфальт или бетон, или подобных твердых материалов, в частности, для создания шумовых полос в упомянутых твердых поверхностях, и фрезерования упомянутых поверхностей; причем упомянутая машина оснащена оборудованием согласно любому одному из вариантов осуществления, описанных выше.

Дополнительные варианты осуществления оборудования и машины согласно изобретению определены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Изобретение пояснено далее посредством описания некоторых вариантов его осуществления, показанных на чертежах. Следует отметить, что изобретение в любом случае не ограничено вариантами осуществления, поясненными на чертежах и описанными далее; наоборот, все эти варианты или модификации вариантов осуществления, поясненные и описанные далее, которые являются четкими, ясными и очевидными для специалистов в данной области техники, подпадают под объем действия изобретения или являются целью изобретения. В частности, согласно чертежам:

на фиг. 1 показано оборудование согласно одному варианту осуществления изобретения, в первом конструктивном исполнении, вид сбоку;

на фиг. 2 – оборудование согласно одному варианту осуществления изобретения, в первом конструктивном исполнении, вид в перспективе;

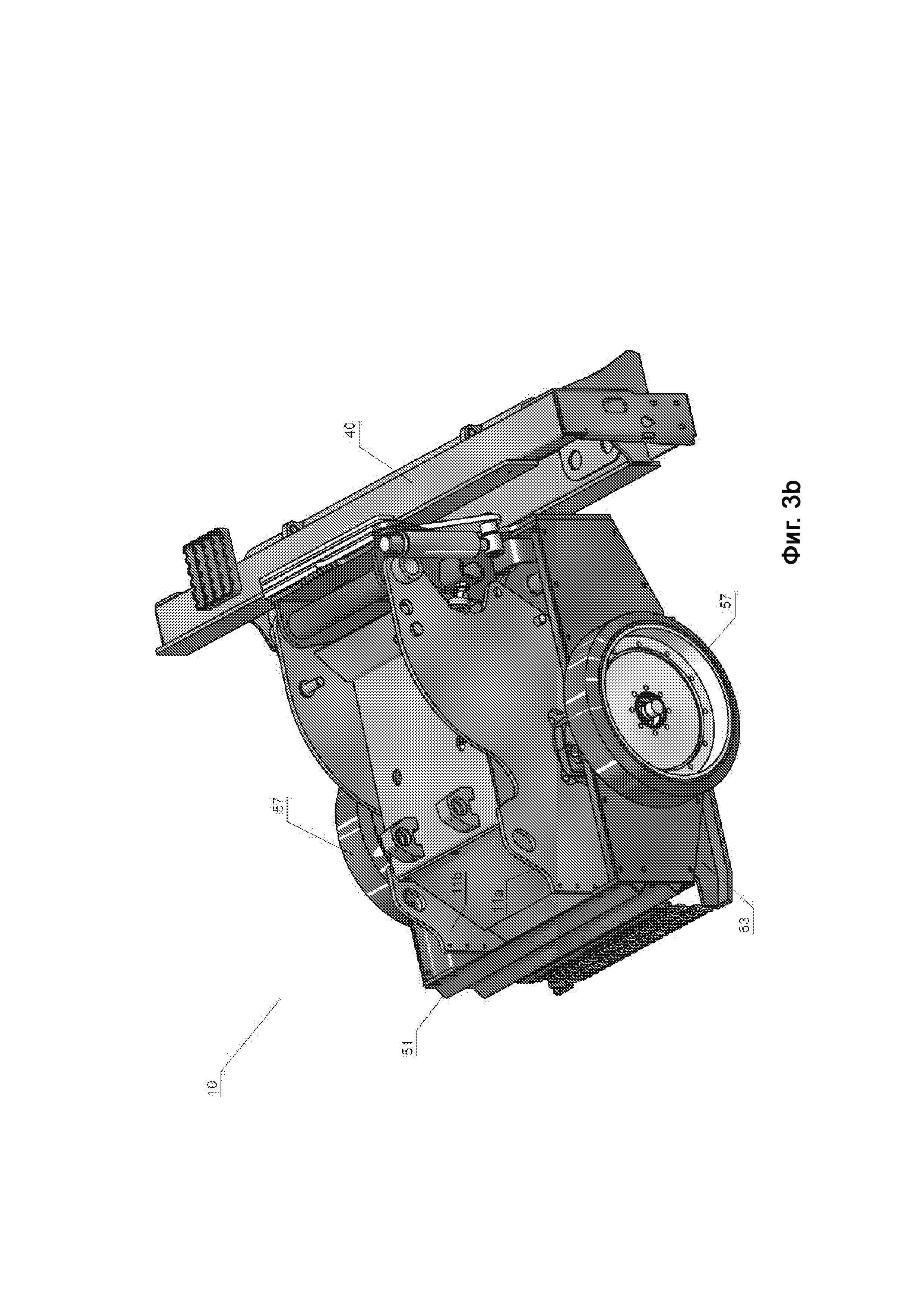

на фиг. 3a – 3c (на каждой) – оборудование согласно одному варианту осуществления изобретения, во втором конструктивном исполнении, вид в перспективе;

на фиг. 4a – 4c (на каждой) – регулируемая каретка оборудования согласно одному варианту осуществления изобретения, вид сбоку (фиг. 4a); вид сбоку (частично в разрезе) (фиг. 4b); вид сверху (частично в разрезе) (фиг. 4с), соответственно;

на фиг. 5a и 5b – оборудование согласно одному варианту осуществления изобретения, во втором конструктивном исполнении и в различных рабочих моментах механической обработки, виды сбоку, соответственно;

на фиг. 6a и 6b – оборудование согласно одному варианту осуществления изобретения, во втором конструктивном исполнении и в различных моментах механической обработки, виды сбоку, соответственно;

на фиг. 7 – машина, оснащенная оборудованием согласно одному варианту осуществления изобретения во втором конструктивном исполнении, вид сбоку.

Варианты осуществления изобретения

Изобретение особенно и эффективно применимо в случае оборудования для фрезерования твердых поверхностей и/или настилов; это, таким образом, является причиной, по которой изобретение описано далее с особой ссылкой на его использование в случае применения фрезерующего оборудования или фрезерующей машины для фрезерования.

Возможные применения изобретения в любом случае не ограничены случаем использования фрезерующего оборудования; наоборот, изобретение можно эффективно и удобно применять в различном оборудовании, например, землеройном оборудования для выкапывания ям и/или углублений, или в любом случае, для механической обработки и/или разрушения поверхностей, в случае особо твердых поверхностей.

Как определено выше, два исполнения возможно в случае оборудования согласно изобретению, каждое из которых создано по меньшей мере для одного возможного использования оборудования.

Первое использование относится к фрезерованию твердых поверхностей при предварительно определенной, по существу, постоянной глубине, которая может быть предварительно установлена по желанию и/или согласно требованиям, и/или обстоятельствам; конструкция, показанная на фиг. 1 и 2, создана для упомянутого первого применения, в котором оборудование обозначено позицией номер 10.

Как показано на фиг. 1 и 2, оборудование 10 согласно варианту осуществления изобретения, представленное на них, в частности, содержит основную несущую раму 11 с многофункциональным соединением 40 для быстрого соединения оборудования 10 с рычагом или передвижной опорой машины и/или главным двигателем (см. последующее описание). Основная несущая рама 11, по существу, образована из двух параллельных плит, между которыми определено внутреннее пространство для размещения рабочих средств, по существу, состоящих из фрезерующего барабана 16, оснащенного зубьями или резцами 16d, расположенными на его наружной периферийной поверхности; по существу, известным образом, посредством вращения фрезерующего барабана 16 в направлении вращения, указанном стрелкой на фиг. 6b (по часовой стрелке на чертежах), резцы или зубья 16d вводят в зацепление со слоем, подлежащим фрезерованию (например, с твердым настилом из бетона и/или асфальта, и/или подобными твердыми материалами), причем материал под воздействием механической обработки впоследствии удаляется. Фрезерующий барабан 16, показанный на чертежах, установлен во внутреннем пространстве, ограниченном двумя параллельными плитами 11a и 11b основной рамы 11, и приводится во вращение от источника 15 энергии, например, гидравлического двигателя. Двигатель 15, в частности, проходит через плиту 11a и, таким образом, жестко установлен в гнезде 15a плиты 11a. Конец оси зацепляется с концевой частью несущего элемента (не показан на чертежах) со стороны, противоположной стороне, с которой расположен двигатель 15, где концевая часть, зацепленная с осью, расположена в соответствующем гнезде в плите 11b.

Вторая ось 18p установлена на раме 11, причем ось 18p содержит две противоположные концевые части, с каждой из которых с возможностью поворота взаимодействует регулировочный рычаг 12, который поворачивают попеременно в двух противоположных направлениях поворота, указанных двухсторонней стрелкой на фиг. 1 и 2. Кроме того, опора или палец 17 зацепления отходит от каждого из двух поворотных рычагов 12 к наружной стороне рамы 11. Выдвигаемые и убираемые средства, действующие попеременно, расположены между осью 18p, установленной на основной раме 11, и самой основной рамой 11, в частности, два гидравлических цилиндра 18, каждый из которых расположен между регулировочным элементом или рычагом 12 и рамой 11. Так как способы действия двух гидравлических цилиндров 18 и соответствующих регулировочных рычагов 12, по существу, идентичны, то описаны далее только способ действия одного из цилиндров 18 и соответствующего регулировочного рычага 12. Очевидно, таким образом, что выдвигание цилиндра 18 (справа налево на чертеже) (см. фиг. 2) приводит в результате к повороту рычага 12 в направлении против часовой стрелки относительно оси 18p, тогда как наоборот втягивание цилиндра 18 (слева направо на чертеже) приводит в результате к повороту рычага 12 в направлении по часовой стрелке, опять-таки относительно оси 18p. Если, таким образом, как показано на чертежах и определено выше, считается, что опора или палец 17 зацепления отходит наружу (на противоположную сторону относительно основной рамы 11) от каждого из поворотных регулировочных элементов 12 (оба, по существу, выполнены в виде плит), то, таким образом, можно отметить, с особой ссылкой на фиг. 1 и 2, что поворот рычага 12 в направлении против часовой стрелки соответствует перемещению вверх опоры 17, тогда как, наоборот, при повороте рычага 12 в направлении по часовой стрелке происходит в результате перемещение вниз опоры или пальца 17.

Можно также отметить, что оборудование 10 содержит передвижную регулируемую раму 30 (см. фиг. 1 и 2), которая в свою очередь содержит две параллельные плиты 30a и 30b, определяющие внутреннее пространство, в котором расположены основная рама 11 с фрезерующим барабаном 16 и (по меньшей мере частично) – двигатель 15, причем каждая из двух плит 30a и 30b содержит опорную ногу, которая представляет собой, по существу, плоскую опорную поверхность 33, стоящую на поверхности S, подлежащей механической обработке (фрезерованию) во время действия оборудования 10 в представленном конструктивном исполнении; при этом, в частности, плита 30a регулируемой рамы 30 снабжена пазом 31 для зацепления, с которым зацепляют опору 17 зацепления фиксирующего и/или регулировочного рычага 12. То же самое может быть сказано о плите 30b, где, как показано, в частности, на фиг. 2, во время поворота фиксирующих и/или регулировочных рычагов 12 в двух противоположных направлениях поворота, против часовой стрелки и по часовой стрелке, с помощью каждого из двух пальцев 17 зацепления, при перемещении их вверх и вниз, соответственно, тянут соответствующую плиту 30a и 30b вверх и вниз, и, таким образом, тянут регулируемую раму 30 вверх и в чередующимся режиме вниз относительно основной несущей рамы 11 между двумя конечными положениями (где регулируемую раму 30 поднимают полностью вверх и регулируемую раму 30 опускают полностью вниз). Таким образом, считая, что, как подробно описано далее, во время действия оборудования 10, опорные поверхности 33 удерживают в неподвижном состоянии на поверхности S, подлежащей механической обработке; два взаимных положения регулируемой рамы 30 относительно основной несущей рамы 11 соответствуют двум условиям и/или конфигурациям максимальной и минимальной глубины фрезерных работ, соответственно, где, очевидно, регулируемая рама 30, относительно основной несущей рамы 11, может занимать любое промежуточное положение между упомянутыми выше двумя конечными положениями, в результате чего рабочая глубина может быть любой глубиной, находящейся в диапазоне между максимальной глубиной и минимальной глубиной, описанными выше.

Из подробного описания, приведенного выше, в частности, также очевидно, что каждый из фиксирующих рычагов или элементов 12 сконструирован как рычаг 1 рода, в котором, в частности, сопротивление (создаваемое регулируемой рамой 30), прикладываемое к концу рычага (к опоре или пальцу 17), мощность (создаваемую управляющими средствами 18) прикладывают к противоположному концу рычага 12, тогда как ось вращения рычага (образованная управляющим средством 18) расположена в промежуточном положении между точками приложения сопротивления и мощности, соответственно.

Очевидно, что альтернативы устройству, описанному выше, подпадают под объем действия изобретения, в котором, например, паз 31 зацепления еще не изготовлен в плите 30a регулируемой рамы 30, но скорее в рычаге 12, где в этом случае регулировочный палец или опора 17 проходит от плиты 30a регулируемой рамы 30 для зацепления с соответствующим пазом 31.

Можно также отметить, что паз 31 зацепления (см. фиг. 1 и 2) имеет дугообразную или полукруглую протяженность (по существу, сцентрированную на оси вращения фрезерующего барабана 16), и что от каждой из плит 11a и 11b основной рамы 11 проходит дополнительная опора или палец 19 зацепления, который зацепляется с дополнительным пазом 32, выполненным в каждой из плит 30a и 30b рамы 30, причем пазы 32 также имеют, по существу, дугообразную протяженность (сцентрированную на оси вращения барабана 16). В случае оборудования согласно изобретению, регулирование положения регулируемой рамы 30 относительно основной несущей рамы 11 и, таким образом, регулирование глубины фрезерования фрезерующим колесом 16, таким образом, может быть просто осуществлено посредством гидроцилиндров 18, в частности, посредством их удлинения (для увеличения глубины фрезерования) и их укорочения (для уменьшения глубины фрезерования), соответственно.

Также очевидно, что каждый из пальцев или опор 17 и 19 зацепления (см. фиг. 1 и 2), содержит дискообразную концевую часть для предотвращения случайного разъединения плит 30a и 30b.

Из раскрытого выше следует, что причиной того, что два паза 31 и два паза 32, также называемых направляющими пазами (в дополнение к пазам зацепления), могут также быть представлены. Действительно, во время перемещения регулируемой рамы 30 относительно основной несущей рамы 11 (снизу вверх и сверху вниз на чертежах) согласно способам, описанным выше (посредством гидроцилиндров 18 для настраивания и/или регулирования рабочей глубины), регулируемую раму направляют во время ее перемещения посредством пазов 31 и 32, с которыми сцеплены пальцы или опоры 17 и 19.

Способы использования и работы оборудования 10, описанного выше (в исполнении для фрезерования) можно подытожить следующим образом.

Во время фрезерования с использованием вращаемого барабана 16, оборудование 10 понуждают к перемещению вперед или перемещению назад (посредством машины 100 (см., например, фиг. 7), соответственно, справа налево или слева направо на чертежах; для ясности описания, принято далее, что машину 100 и, таким образом, оборудование 10, перемещают справа налево.

На каждой из фиг. 1 и 2 оборудование 10 показано в рабочем положении, т.е. положении, при котором каждая из опорных поверхностей 33 параллельных плит регулируемой рамы 30 неподвижно стоит на поверхности S, подлежащей механической обработке. Кроме того, на каждой из фиг. 1 и 2 глубина K механической обработки или фрезерования является той же самой, так как удлинение цилиндров 18 на чертежах является тем же самым.

Принимая, однако, что положение соединения 40 является не идеальным (слишком высоким или слишком низким, например, из-за некорректного маневра), очевидно, что различные углы, соответственно, соединения 40 (и, таким образом, основной рамы 11) относительно вертикали будут иметь место с каждой из различных высот соединения 40 относительно поверхности S; соединение 40 и рама 11 будут больше наклонены в направлении против часовой стрелки в случае, если соединение 40 расположено слишком высоко, т.е. менее наклонены или наклонены в направлении по часовой стрелке в случае, если соединение 40 расположено слишком низко.

Однако в случае использования оборудования согласно изобретению некорректное или неидеальное положение соединения 40 компенсируется благодаря возможности изменения положения регулируемой рамы 30 посредством гидроцилиндров 18 (согласно способам, описанным выше), причем раму 30 удерживают в идеальных условиях, т.е. когда опорные поверхности 33 совершенно неподвижно стоят на поверхности S. Таким образом, не только регулируемую раму 30 можно перемещать относительно основной рамы 11 (вдоль пазов 32s и 32d) таким образом, чтобы обеспечивать возможность регулирования рабочей глубины, но основную раму 11 и регулируемую раму 30 освобождают друг от друга для поворота, т.е. поворот основной рамы 11 между двумя крайними положениями не приводит в результате к повороту регулируемой рамы 30, которую, наоборот, удерживают в идеальных рабочих условиях, т.е. в условиях, при которых опорные поверхности 33 совершенно неподвижно стоят на поверхности S, подлежащей механической обработке.

Далее описаны, со ссылками на фиг. 3 – 6, второе возможное конструктивное исполнение оборудования согласно изобретению и соответствующие способы использования, и возможные виды использования; на фиг. 3 – 6 компонент и/или характерные части оборудования согласно варианту осуществления изобретения, изображенные на них и уже описанные выше со ссылками на другие чертежи, обозначены теми же номерами позиций.

На фиг. 4a показана регулируемая каретка 50, приспособленная к прикреплению, с возможностью отсоединения, к соединению 40, посредством чего, как описано выше, оборудование 10 используют с основной действующей машиной.

Понятие «каретка» происходит, в частности, исходя из того, что, как показано, например, на виде сверху на фиг. 4c, компонент 50 обладает подобным аспектом и элементами, характерными для небольшой каретки, так как она содержит раму 51 (без дна; см. последующее описание), которой с боков определено и ограничено внутреннее пространство 52 и которая содержит пару колес 57, прикрепленных к каретке с противоположных сторон относительно продольной оси симметрии каретки 50; элементы двух колес и комплектующих частей, связанных с ними, по существу, являются идентичными; далее дано описание только одного из двух колес 57 и соответствующих комплектующих частей. Колесо 57 прикреплено к каретке посредством фиксирующего зубчатого колеса, причем, таким образом, колесо 57 приводится во вращение посредством перемещения каретки 50 с колесом 57 (колесами), находящимся (находящимися) в контакте с землей, в частности, с поверхностью S, подлежащей механической обработке. Зубчатое колесо 53 (кольцевое зубчатое колесо) жестко посажено на ступицу колеса 57. Кольцевое зубчатое колесо 53 зацепляется с приводной цепью 58, которая также зацепляется с противоположной стороны относительно кольцевого зубчатого колеса 53, со вторым кольцевым зубчатым колесом 54, жестко закрепленным на конце вала 60, установленного с возможностью вращения на раме 51 каретки 50. Обеспечены также регулировочные средства 55 (в частности, например, натяжитель цепи) между двумя кольцевыми зубчатыми колесами 53 и 54 для регулирования натяжения цепи 58. Таким образом, очевидно, что приведение во вращение колес 57 посредством перемещения каретки 50 с колесами 57, находящимися в контакте с землей (с поверхностью S), приводит в результате к вращению вала относительно оси Z вращения. Два кулачка 59 также посажены, с возможностью отсоединения (например, с помощью шпонок), на вал 60, причем, таким образом, благодаря вращению вала 60, сообщается вращение, в том же направлении вращения, кулачку 59.

Также на ступицах всех колес 57 закреплена защитная планка 63, которая может свободно вращаться относительно рамы 51 каретки 50.

На фиг. 5a и 5b показана каретка 50, прикрепленная к соединению 40, в частности, к боковой стенке, прикрепленной к соединению 40 с помощью средств, приспособленных к обеспечению возможности отсоединения каретки 50, например, болтов и соответствующих гаек, винтов и/или подобных средств. В частности, очевидно из фиг. 5a и 5b, что каретке 50 приданы такие размеры, чтобы пространство 52, определенное и ограниченное рамой 51, было таким, чтобы в нем, по меньшей мере частично, размещалась основная рама 11 оборудования 10 с соответствующим быстро вращаемым барабаном 16, двигателем 15 и любыми дополнительными комплектующими частями, которые несет основная рама 11. В показанном варианте прикрепление каретки 50 к соединению 40 обеспечивает возможность удаления регулируемой рамы 30, в частности, по меньшей мере боковых планок 30a и 30b и, возможно, опор или пальцев 17 и 19 зацепления, и/или гидроцилиндров 18, рычагов 12 и соответствующей оси 18p. Применение каретки 50 может быть, таким образом, просто осуществлено посредством подъема оборудования 10 (посредством машины) и последующего опускания оборудования 10 с расположением основной рамы 11 и комплектующих частей, расположенных в пространстве 52, ограниченном рамой 51 каретки 50, и, наконец, посредством прикрепления каретки 50 к соединению 40 согласно способам, описанным ранее, причем удаление каретки 50, очевидно, можно осуществлять посредством освобождения каретки 50 от соединения 40 и простого подъема оборудования 10.

Следует также отметить, что основная рама 11 удерживается от поворота относительно соединения 40, например, посредством дополнительной оси 65, причем основная рама 11, таким образом, может быть повернута относительно соединения 40 относительно оси Y вращения. Очевидно из фиг. 6a и 6b, на которых рама 51 каретки 50 не показана с целью обеспечения ясности чертежей, каждый из двух кулачков 59 входит в контакт с соответствующей частью основной рамы 11, например, с пальцем или ступицей 19 (если не удалена), или попеременно с дополнительным пальцем или ступицей, применяемой с этой целью на основной раме 11. Каждый из двух кулачков 59 состоит из плоского элемента, ограниченного двумя противоположными главными поверхностями, взаимно соединенными периферийной криволинейной поверхностью. Контакт периферийной поверхности каждого кулачка 59 с соответствующей частью рамы 51, например, с пальцем или опорой, или ступицей 19, с валом 60 и, таким образом, с кулачком 59 для вращения, как показано стрелкой на фиг. 6b, очевидно приводит в результате к повороту основной несущей рамы 11 (и барабана 16) в чередующимся режиме в двух направлениях поворота, указанных двухсторонней стрелкой на фиг. 6b, и, таким образом, к перемещению попеременно от (на фиг. 6b) и к (на фиг. 6a) поверхности S.

В варианте, показанном на чертежах, каждый кулачок 59 содержит три выступа (с максимальным радиусом) и три углубления или выборки (с минимальным радиусом), таким образом, что при каждом полном обороте (равном 360°) кулачка 59 происходит в результате так много колебаний основной рамы 11 и барабана или ротора 16, т.е. три поворота в направлении по часовой стрелке (перемещая их от поверхности S) и три поворота в противоположном направлении (против часовой стрелки), приближая их к поверхности S. Очевидно, что n колебательных движений рамы 11 и барабана 16 получают с помощью кулачков 59 с n выступами.

Способы использования и функциональность оборудования 10 во втором конструктивном исполнении, описанном выше, описаны далее со ссылками на фиг. 7. При рассмотрении устройства, описанного выше (см. фиг. 7), очевидно, что перемещение машины 100 вперед (и попеременно также перемещение ее назад) приводит в результате к приведению во вращение колес 57 каретки 50 и, таким образом, к приведению во вращение кулачков 59, а также к колебательному движению основной рамы 11 и барабана 16 (поворачиваемых попеременно в противоположных направлениях), и, таким образом, к введению барабана 16 в попеременное вхождение в контакт и выход из контакта с поверхностью S, и, таким образом, к созданию (посредством фрезерования или срезания), при вращении барабана 16, в поверхности S углублений R, имеющих ширину D (равную продольной протяженности барабана 16) и глубину P, чередующихся с частями поверхности, оставленными нетронутыми или нефрезерованными, или срезанными на глубину, меньшую глубины P. Очевидно, что расстояние между двумя последовательными частями R зависит обратно пропорционально от количества выступов кулачков 59 и полностью не зависит от скорости перемещения вперед (или назад) машины 100 и, таким образом, оборудования 10.

В отношении глубины P углублений R (шумовых полос) стоит отметить, что оборудование содержит средства 70 для регулирования конца хода рамы 11, и, таким образом, ротора или барабана 16 при перемещении вперед к поверхности S. В показанном варианте упомянутые средства 70 для регулирования конца хода, в частности, содержат контактный элемент 71, прикрепленный к соединению 40, и соответствующий контактный элемент 72, прикрепленный к основной раме 11 с регулируемой протяженностью и длиной, таким образом, что элемент 72 упирается в элемент 71 во время хода рамы 11 вниз, и, таким образом, более глубокие углубления или шумовые полосы R могут быть созданы посредством укорочения контактного элемента 72, тогда как, наоборот, глубина углублений R может быть уменьшена посредством увеличения длины контактного элемента 72.

Таким образом, показано посредством подробного описания, приведенного выше, вариантов осуществления изобретения, поясненных на чертежах, что изобретением обеспечивается возможность предварительной установки целей, подлежащих достижению, и/или преодоления, или по меньшей мере минимизации недостатков, типичных для известных в данной области техники решений.

В частности, согласно изобретению, обычная фрезерующая машина может быть преобразована в оборудование для создания шумовых полос и снова преобразована в обычную фрезерующую машину посредством простых, быстро выполняемых и, таким образом, доступных операций. Кроме того, оборудование согласно изобретению отличается тем, что имеет ограниченные объемы и вес, и, таким образом, пригодно для управления с использованием различных машин; они также отличаются тем, что имеют ограниченные объемы и умеренную стоимость, в частности, стоимость управления. Кроме того, при использовании оборудования в первом конструктивном исполнении согласно изобретению обеспечена возможность простого и надежного регулирования рабочей глубины, тогда как во втором конструктивном исполнении обеспечена возможность регулирования глубины и расстояние между шумовыми полосами совершенно простым и надежным способом.

Хотя изобретение пояснено посредством подробного описания вариантов его осуществления, поясненных на чертежах, изобретение очевидно не ограничено вариантами осуществления, описанными выше и изображенными на чертежах; наоборот, все эти описанные и изображенные варианты осуществления, являющиеся четкими, ясными и очевидными для специалистов в данной области техники, подпадают под объем действия изобретения. Например, согласно альтернативному варианту осуществления передача 58 может быть заменена ременной передачей, карданной передачей или, в любом случае, передачей известного типа. Кроме того, комплекты кольцевых зубчатых колес 53 и/или 54 могут быть обеспечены различным количеством зубьев и/или выполнены с различным диаметром для изменения, согласно требованиям и/или обстоятельствам, соотношения между числом оборотов колес 57 и кулачков 59, где количество колебательных движений может быть изменено просто использованием колес 57, имеющих различный диаметр. Кроме того, только одна передача может быть обеспечена между колесом 57 и валом 60, или также только один кулачок 59 может быть обеспечен на валу 60. Кроме того, может быть обеспечен комплект сменных кулачков 59 с различным количеством выступов.

Опять-таки, может быть обеспечен только один гидравлический цилиндр 18, действующий на единственный соответствующий рычаг 12, где цилиндр, возможно, может быть заменен регулируемым вручную винтовым механизмом. Объект изобретения, таким образом, определен формулой изобретения.

Реферат

Оборудование (10) для механической обработки твердых поверхностей S, таких, как, например, поверхности из асфальта или бетона, или подобных твердых материалов, в частности, для создания шумовых полос; причем упомянутое оборудование (10) содержит: выполненные с возможностью вращения средства (16) для механической обработки или вырезания, поддерживаемые основной рамой (11); и вращаемые средства (59), входящие в контакт с упомянутой основной несущей рамой (11); причем вращение упомянутых вращаемых средств (59) в предварительно определенном направлении вращения приводит в результате к чередующимся поворотам упомянутой основной несущей рамы (11) в двух противоположных направлениях. 2 н. и 12 з.п. ф-лы, 13 ил.

Комментарии