Устойчивые к смачиванию материалы и изготовленные вместе с ними изделия - RU2495954C2

Код документа: RU2495954C2

Чертежи

Описание

Предшествующий уровень техники

Настоящее изобретение относится к устойчивым к смачиванию материалам. Более конкретно настоящее изобретение относится к изделиям, которые содержат покрытия из устойчивых к смачиванию материалов.

«Жидкостную смачиваемость» или «смачиваемость» твердой поверхности определяют, наблюдая природу взаимодействия между поверхностью и каплей данной жидкости, расположенной на поверхности. Высокая степень смачиваемости приводит к относительно низкому углу контакта твердое-жидкость и большим областям контакта жидкость-твердое; это состояние является желаемым в применениях, где является выгодным значительное количество взаимодействия между двумя поверхностями, таких как, например, адгезивы и нанесение покрытий. В качестве примера, так называемые «гидрофильные» материалы имеют относительно высокую смачиваемость в присутствии воды, обусловленную высокой степенью «покрытия» водой твердой поверхности. В противоположность этому для применений, требующих низкого взаимодействия твердое-жидкость, смачиваемость в основном сохраняют настолько малой, насколько это возможно, с целью способствования образованию капель жидкости, имеющих высокий угол контакта и, таким образом, минимальную площадь с твердой поверхностью. «Гидрофобные» материалы имеют относительно низкую смачиваемость водой (угол контакта в основном при или выше 90°); так называемые «супергидрофобные» материалы (часто описываемые как имеющие угол контакта, превышающий 120°) имеют даже более низкую смачиваемость водой, где жидкость образует почти сферические капли, которые во многих случаях легко скатываются с поверхности при малейшей помехе.

Теплообменное оборудование, такое как конденсаторы, обеспечивает один пример применения, где важно поддерживать водную поверхность в виде капель, а не в виде пленки. Регулировать процесс конденсации могут два альтернативных механизма. В большинстве случаев конденсирующаяся жидкость («конденсат») образует пленку, покрывающую всю поверхность; этот механизм известен как пленочная конденсация. Пленка обладает значительным термическим сопротивлением между паром и поверхностью, и это сопротивление увеличивается, когда увеличивается толщина пленки. В других случаях конденсат образуется на поверхности в виде капель, которые растут на поверхности, коалесцируют с другими каплями и сливаются с поверхности под действием гравитационных или аэродинамических сил, оставляя свежеобнаженную поверхность, на которой могут образовываться новые капли. Эта так называемая «капельная» конденсация приводит к значительно большей скорости теплопередачи, чем пленочная конденсация, но капельная конденсация является в основном неустойчивым режимом, который со временем часто замещается пленочной конденсацией. В практических системах попытки стабилизировать и поддерживать капельную конденсацию над пленочной конденсацией, как механизма теплопередачи, часто требуют введения добавок в конденсирующуюся среду для уменьшения тенденции конденсата к смачиванию (т.е. образованию пленки) поверхности или применения полимерных пленок с низкой поверхностной энергией, нанесенных на поверхность для уменьшения образования пленки. Эти способы имеют недостатки в том, что применение добавок во многих применениях может быть не практичным и применение полимерных пленок может внести значительное термическое сопротивление между поверхностью и паром. Полимерные пленки могут также страдать от низких адгезии и долговечности во многих агрессивных промышленных средах.

Текстурирование или придание поверхности рельефа может изменить контактный угол воды на поверхности. Текстура, которая увеличивает извилистость поверхности, но поддерживает контакт между каплей воды и поверхностью, увеличит угол контакта гидрофобного материала и уменьшит угол контакта гидрофильного материала. Напротив, если текстуру выполняют так, что она сохраняет области воздуха под каплей воды, поверхность станет более гидрофобной. Даже по существу гидрофильная поверхность может показывать гидрофобное поведение, если поверхность текстурируют для поддержания достаточно большой области воздуха под каплей воды. Однако для применений, требующих высокогидрофобного или супергидрофобного поведения, на практике в основном более желательно текстурировать гидрофобную поверхность, чем текстурировать гидрофильную поверхность. По существу гидрофобная поверхность обычно предусматривает потенциал для более эффективного угла контакта после текстурирования, чем по существу гидрофильная поверхность, и в общем имеет более высокий уровень устойчивости к смачиванию, даже если текстурированная поверхность со временем, когда структура сотрется, становится менее эффективной.

Об истинной гидрофобности широких классов материалов известно относительно немного. В основном большая часть известных материалов, имеющих угол контакта с водой, превышающий 90°, является полимерами, такими как тетрафторэтилен, силаны, воски, полиэтилен и пропилен. К сожалению, полимеры имеют ограничения в температуре и долговечности, что может ограничить их применение потому, что много практических поверхностей, для которых свойства низкой смачиваемости были бы преимуществом, подвергают эксплуатации в высоких температурах, эрозионных или агрессивных химических веществах.

Керамические материалы обычно превосходят полимеры во многих аспектах, связанных с прочностью. Из керамических материалов особенно используемыми являются оксидные керамики, потому что они являются весьма обрабатываемыми, часто имеют высокую устойчивость к средам и могут обладать хорошими механическими свойствами. К сожалению, оксидные керамики, которые являются гидрофобными, практически не известны. Примечательными исключениями являются силикалит, цеолитовый полиморф SiO2 [E.M. Flanigen, J.M. Benett, R.W. Grose, J.P. Cohen, R.L. Patton, R.M. Kirchner и J.V. Smith, “Silicalite, a new hydrophobic crystalline silica molecular sieve”, Nature, v. 271, 512 (1978)]. Для этого материала является чрезвычайно важной особая кристаллическая структура, потому что аморфный SiO2 имеет очень низкий угол гидрофильного смачивания. Однако условия синтеза, требуемые для образования кристаллов цеолита, могут ограничить ряд применений этих материалов в качестве гидрофобных поверхностей, и пористость кристаллов цеолита делает их менее желаемыми для требующих долговечности применений.

Таким образом, в технике остается потребность в оксидных керамиках, которые имеют более низкую смачиваемость жидкостью, чем общепринятые оксиды, способствуют стабильной капельной конденсации, являются стабильными при повышенных температурах, поддаются поверхностной обработке и имеют хорошие механические свойства. Также имеется потребность в изделиях, покрытых этими устойчивыми к смачиванию оксидными керамиками.

Краткое описание

Воплощения настоящего изобретения обеспечивают преодоление этих и других потребностей. Одним воплощением является материал, содержащий первичный оксид и вторичный оксид. Первичный оксид содержит церий и гафний. Вторичный оксид содержит катион вторичного оксида, выбранный из группы, состоящей из редкоземельных элементов, иттрия и скандия.

Другим воплощением является материал, содержащий первичный оксид и вторичный оксид. Первичный оксид содержит церий или гафний. Вторичный оксид содержит (i) празеодим и иттербий и (ii) другой катион, выбранный из группы, содержащей редкоземельные элементы, иттрий и скандий.

Дальнейшие воплощения включают изделия и покрытия, которые включают любой из материалов, описанных в настоящем описании. В качестве примера, одним особым воплощением является изделие, которое содержит покрытие, имеющее содержание поверхностно связанной пористости до приблизительно 5% об. Покрытие содержит материал, который содержит первичный оксид и вторичный оксид, где (i) первичный оксид содержит катион, выбранный из группы, состоящей из церия, празеодима, тербия и гафния, и (ii) вторичный оксид содержит катион, выбранный из группы, состоящей из редкоземельных элементов, иттрия и скандия.

Дальнейшие воплощения включают способы защиты изделий. Способ включает нанесение покрытия на подложку, где покрытие содержит любой из описанных в настоящем описании материалов.

Фигуры

При чтении последующего подробного описания, в котором подобные характеристики представлены подобно частям на фигурах, эти и другие характеристики, аспекты и преимущества настоящего изобретения станут более понятны при ссылках на сопровождающие фигуры, где

фиг.1 является нанесенными данными, показывающими статический угол контакта с водой как функции композиции материала для оксидов, содержащих лантан, церий и гафний;

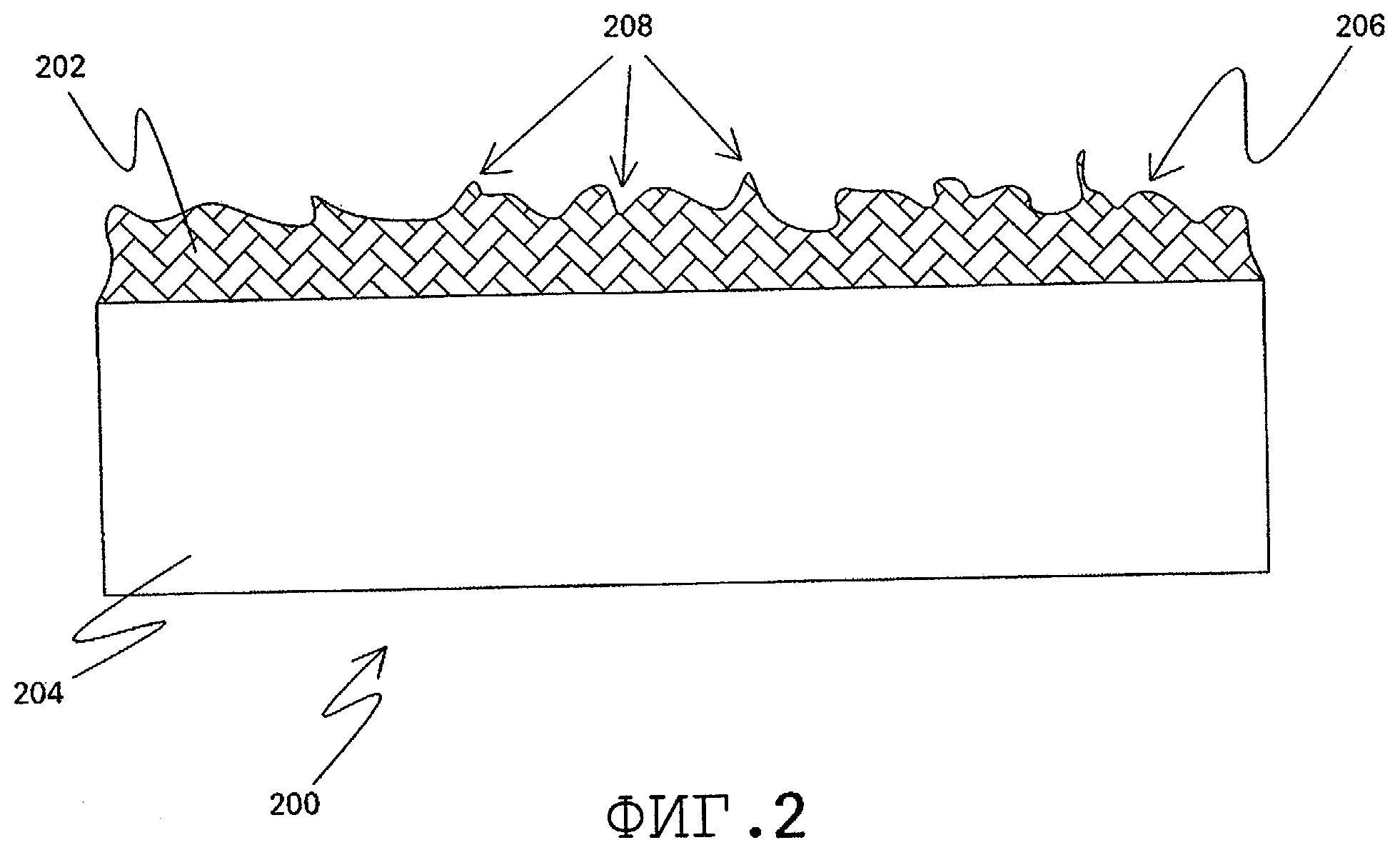

фиг.2 является схемой примера воплощения настоящего изобретения;

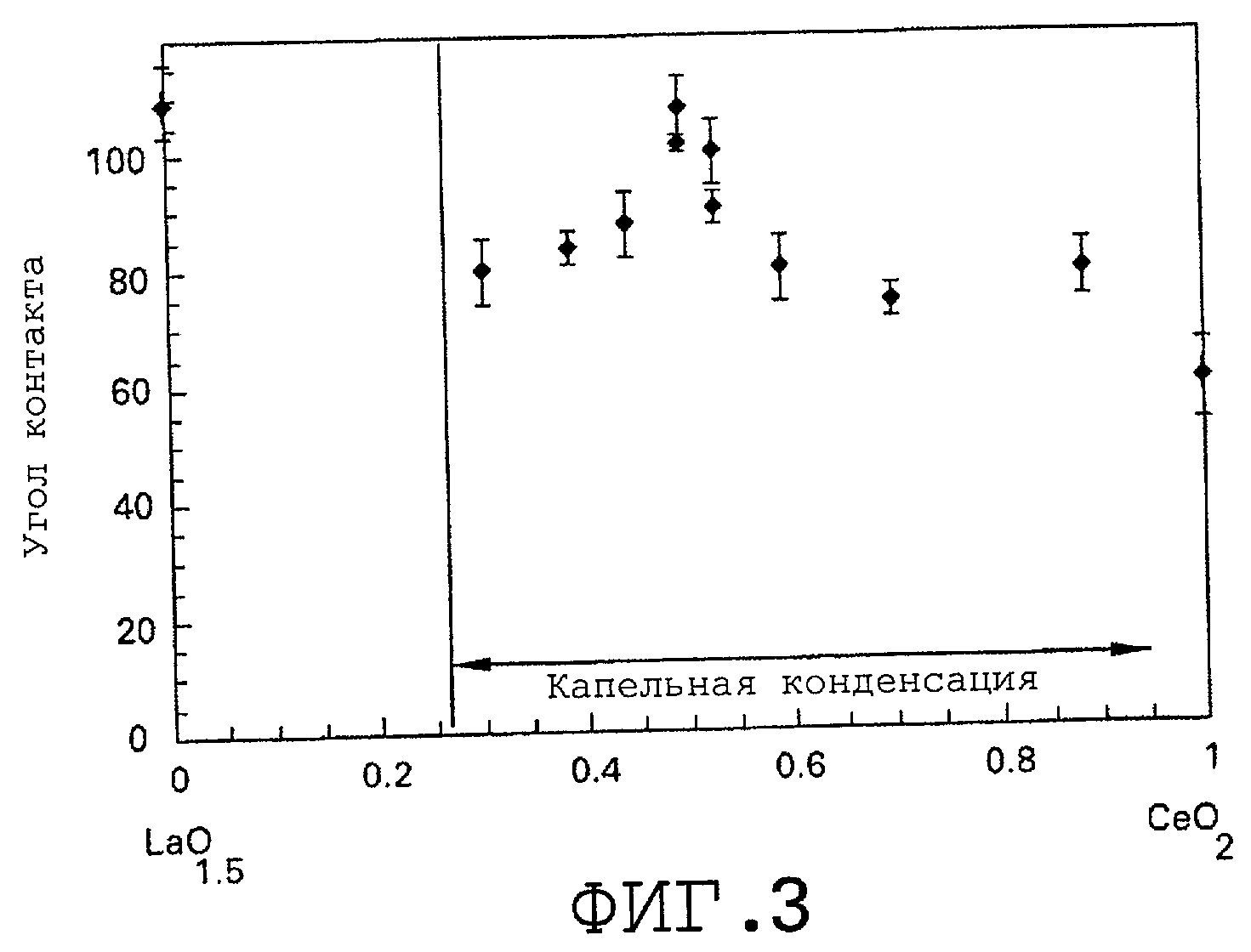

фиг.3 является нанесенными данными, показывающими статический угол контакта с водой как функции композиции материала для оксидов, содержащих церий и лантан;

фиг.4 является нанесенными данными, показывающими статический угол контакта с водой как функции композиции материала для оксидов, содержащих церий и празеодим;

фиг.5 является нанесенными данными, показывающими статический угол контакта с водой как функции композиции материала для оксидов, содержащих церий и неодим;

фиг.6 является схемой примера воплощения настоящего изобретения.

Подробное описание

Воплощения настоящего изобретения основаны на обнаружении изобретателями класса оксидных керамик, который проявляет определенные неожиданные свойства. Первое, они проявляют тенденцию к значительно более низкой смачиваемости водой, чем общеизвестные технические оксиды. Некоторые композиции являются по существу гидрофобными. Кроме того, некоторые композиции, даже по существу негидрофобные, показывают способность поддерживать стабильную капельную водную конденсацию, делая их вызывающими интерес кандидатами, например для их использования в применениях для теплопередачи. Без связи с теорией полагают, что это поведение связано с природой кислород-катионного связывания, проявляющегося внутри кристаллической структуры оксида.

Воплощения настоящего изобретения включают определенные составы материалов. Другие воплощения включают покрытия и изделия, которые включают эти составы. Эти материалы могут существовать в любой форме, такой как, например, порошки, покрытия и болванки. Материалы, описанные в настоящем описании, в основном являются смесью или соединением множества оксидов. На протяжении всего настоящего описания состав материала может быть описан в терминах его компонентов оксидов, так, например, оксид церия (СеО2) или оксид лантана (La2O3), даже если эти оксидные компоненты технически не присутствуют в материале из-за взаимодействий, таких как фазовый переход и химические реакции. Это замечание согласуется с представлением, которое обычно используется в данной области техники, где, например, соединение, такое как церат лантана, может взаимозаменяемо обозначаться как La2O3·2CeO2, LaO1,5·CeO2 или La2Ce2O7.

Материал, используемый в определенных воплощениях настоящего изобретения, имеет кубическую кристаллическую структуру типа флюорита. Оксид церия является примером керамического оксида с этой кристаллической структурой. В некоторых случаях, как описано ниже, для материалов, имеющих эту кристаллическую структуру, настоящее изобретение имеет исключительные наблюдаемые характеристики смачивания, хотя в то же время не предполагается, что наличие этой кристаллической структуры является необходимым условием для развития таких характеристик.

Один из оксидов материалов упоминают в настоящем описании как «первичный оксид». Первичный оксид имеет катион, имеющий, по меньшей мере, некоторую тенденцию к четырехвалентному поведению. Как полагают, в присутствии воды четырехвалентное свойство катиона первичного оксида играет роль в стабилизации материала. Другой компонент оксидов материала в настоящем описании упоминают как «вторичный оксид». В определенных воплощениях вторичный оксид выбирают так, чтобы он имел более низкую внутреннюю поверхностную энергию, чем первичный оксид. Более низкая «внутренняя» поверхностная энергия в основном обнаруживается по более высокому углу контакта для упоминаемой жидкости (такой как, например, вода) на поверхности чистого вторичного оксида относительно угла контакта для этой жидкости на поверхности чистого первичного оксида. Примеры катионов, чьи оксиды показали неожиданно низкую поверхностную энергию (высоко рекомендуемый угол контакта с жидкостью), включают лантан, празеодим, иттербий и неодим. Однако многие из вторичных оксидов являются, по меньшей мере, немного гигроскопичными, делая их, когда используют самих по себе, неподходящими для многих практических применений, включающих, по меньшей мере, случайный контакт с влагой. Как описано выше, это ограничение смягчают добавкой первичного оксида в соответствии с воплощениями, описанными в настоящем описании, причем добавка появляется для стабилизации материала в присутствии воды, и таким образом предоставляются возможности для использования материала в практических инженерных применениях.

В настоящем описании, там где материалы и изделия описывают как «содержащие» или «включающие» один или более компонентов, рамки описания включают, без ограничения, материалы, изготовленные только из установленных компонентов; материалы, изготовленные из установленных компонентов и включающие другие компоненты, которые незначительно действуют на смачиваемость материала; и материалы, включающие установленные компоненты, но не исключающие других компонентов. Кроме того, там, где перечисляются альтернативы, не обозначается, что альтернативы являются исключительными; могут быть выбраны одна или более альтернатив за исключением тех, где заявляется другое.

В одном воплощении материал содержит первичный оксид, который содержит катионы («катионы первичного оксида») церия или гафния. В некоторых воплощениях молярное отношение катионов церия к катионам первичного оксида находится в диапазоне от приблизительно 0,01 до приблизительно 0,99 и в определенном воплощении этот диапазон составляет от приблизительно 0,1 до приблизительно 0,9. Материал также включает вторичный оксид, который содержит катион («катион вторичного оксида»), выбранный из группы, содержащей редкоземельные элементы иттрий и скандий; в особых воплощениях катион вторичного оксида может быть лантаном, празеодимом, иттербием или неодимом. В определенных воплощениях молярное отношение катионов первичного оксида ко всем представленным в материале катионам находится в диапазоне от приблизительно 0,1 до приблизительно 0,95; в некоторых воплощениях этот диапазон составляет от приблизительно 0,25 до приблизительно 0,9; и в особых воплощениях молярное соотношение равно приблизительно 0,5. Фиг.1 показывает пример выполнения такого материала, где вторичный оксид являлся оксидом лантана, и первичный оксид включал в различных относительных пропорциях церий и гафний, с общим отношением катионов первичного оксида ко всем катионам, присутствующим в материале, равным 0,5. Следует отметить, что несмотря на то, что ни одна из проверенных комбинаций не имела угла контакта 90° или более, все композиции показали поведение водной капельной конденсации.

В другом воплощении материал содержит первичный оксид, содержащий катион первичного оксида церий или гафний. В некоторых воплощениях молярное отношение катионов первичного оксида ко всем присутствующим катионам в материале находится в пределах любых соответственных диапазонов, обеспеченных для описанного ранее материала. Дополнительно материал содержит вторичный оксид, который содержит (i) первый катион вторичного оксида, содержащий празеодим или иттербий и (ii) второй катион вторичного оксида, который содержит редкоземельный элемент иттрий или скандий. В определенном воплощении молярное отношение первых катионов вторичного оксида ко всем катионам вторичного оксида находится в диапазоне от приблизительно 0,01 до приблизительно 0,99; в определенных воплощениях этот диапазон составляет от приблизительно 0,05 до приблизительно 0,95; и в особом воплощении этот диапазон составляет от приблизительно 0,1 до приблизительно 0,90. В особом воплощении вторичный оксид содержит иттербий и лантан.

Дальнейшие воплощения настоящего изобретения, как проиллюстрировано на фиг.2, включают изделие 200, содержащее покрытие 202, где покрытие 202 содержит любой из материалов описанных в настоящем описании. В некоторых воплощениях этот оксидный материал («материал») образовывает до более чем приблизительно 50% об. покрытия. В определенных воплощениях образовывает до более чем приблизительно 75% об. покрытия, и в некоторых воплощениях материал образовывает до по существу всего объема покрытия (избавление от несущественных примесей и пустого пространства). В некоторых воплощениях это покрытие 202 имеет низкий уровень связанной с поверхностью пористости, такой как до приблизительно 5% об. В определенных воплощениях связанная с поверхностью пористость составляет даже менее чем 2%, ниже чем 1%, ниже чем 0,5% или ниже чем 0,1% (все % об.). В некоторых воплощениях покрытие 202 изготавливают из материалов, которые по существу являются теоретически плотными. Низкое содержание связанной с поверхностью пористости может ингибировать абсорбцию воды в порах сети, таким образом, сохраняя жидкость на поверхности изделия. Даже поверхность, изготовленная, например, из высокогидрофобных материалов, может абсорбировать воду, если количество открытого объема пор является чрезвычайно высоким, таким образом, приводя поверхность к неэффективному состоянию в качестве барьера для воды.

В некоторых воплощениях изделие, описанное выше, дополнительно содержит подложку 204, такую как, например, металлическая подложка, на которой располагают вышеупомянутое покрытие 202. Примеры металлических подложек включают металлы и сплавы, изготовленные с алюминием, сталью, нержавеющей сталью, медью или титаном. В частности, общие инженерные сплавы, такие как 306 нержавеющая сталь, 316 нержавеющая сталь, 403 нержавеющая сталь, 422 нержавеющая сталь, обычная 450 нержавеющая сталь, технически чистый титан, Ti-4V-6Al и 70Cu-30Ni являются подходящими субстратами.

В зависимости от природы рассматриваемых материалов и выбранных способов для обработки материалов, по любым соображениям, таким как достижение желаемых уровней адгезии между подложкой и покрытием могут быть нанесены различные промежуточные покрытия (не показаны). Такие вариации в основном находятся в пределах знаний специалиста в данной области техники. Толщина покрытия будет зависеть от природы среды и предусмотренного для изделия применения. Для применения в теплообменнике, например, в процессе достижения практического эксплуатационного времени использования, покрытие обычно выполняют для минимизации термического сопротивления между средой и подложкой. Определение толщины покрытия для данного применения находится в пределах знаний специалиста в данной области техники.

В некоторых воплощениях материал, который выполнен в виде покрытия или автономного объекта, имеет низкий уровень общей пористости, такой как ниже чем приблизительно 5% об. В некоторых воплощениях общая пористость материала даже ниже, чем приблизительно 1%. В некоторых воплощениях материал на всем протяжении является по существу плотным. Общая пористость материала, подобно толщине покрытия, описанного выше, играет роль в определении термического сопротивления изделия: большая пористость обычно приводит к высокой термической устойчивости. Таким образом, в воплощениях, где является желательным низкое термическое сопротивление, может быть важным поддержание низкой общей пористости.

Для изготовления материалов и изделий, описанных в настоящем описании, могут быть использованы любые способы получения, используемые для изготовления и/или расположения (удаления) керамических исходных материалов. Соответственно воплощения настоящего изобретения включают способы защиты изделий от содержащих жидкость сред, включающие нанесение покрытия 202 на подложку 204, где покрытие 202 содержит любой из описанных в настоящем описании материалов. Примеры хорошо известных способов, по которым можно получить керамические оксидные материалы, включают порошковую обработку, золь-гель обработку, химическую обработку в паровой фазе и физическую обработку в паровой фазе. В способах порошковой обработки керамические изделия формируют из керамических частиц, используя такие способы как прессование, пленочное литье, ленточное нанесение или трафаретную печать и затем объединение, и уплотнение порошков, используя процесс спекания. Способы золь-гель обработки наносят в жидкой форме предшественник керамики на подложку, после чего керамический материал является по существу сформированным, благодаря таким химическим реакциям, как гидролиз и полимеризация, и, далее, для получения и уплотнения керамического материала, подвергают тепловой обработке. Способы химической обработки в паровой фазе включают нанесение газообразных молекул предшественников на нагретую подложку для образования керамического изделия и включают химическую обработку в паровой фазе при атмосферном давлении, химическую обработку в паровой фазе при низком давлении, металлоорганическую химическую обработку в паровой фазе и химическую обработку в паровой фазе, усиленную плазмой. Физическая обработка в паровой фазе включает способы получения пара материала из твердых предшественников и доставку на подложку пара для формирования керамического изделия. Способы физической обработки в паровой фазе включают распыление частиц, испарение и лазерное напыление. В случае керамических изделий массового производства для формирования керамического тела в форме ковша используют подложку куба или оправки с последующим удалением. Керамическое изделие остается прикрепленным к подложке в случае керамических покрытий. Для получения желаемого контроля химического состава и плотности изделий из оксидной керамики способы обработки могут быть выбраны и приспособлены практикующим специалистом в данной области техники.

В некоторых воплощениях поверхность материала, например покрытия 202, дополнительно содержит поверхностный рельеф 206 для дальнейшего улучшения свойств устойчивости к смачиванию изделия. Поверхностный рельеф 206 содержит размещенные на поверхности признаки 208; примеры таких признаков включают, без ограничения, поднятия (такие как цилиндрические столбики, многоугольные призмы, пирамидальные призмы, дендриты, наностержни, нанотрубки, фрагменты частиц, функциональные полосы и подобное) и углубления (такие как отверстия, выемки и подобное). В некоторых воплощениях поверхностный рельеф служит для увеличения кривизны поверхности, которая увеличивает угол контакта гидрофобного материала. В других воплощениях признаки подгоняют по величине и конфигурируют для создания между каплей жидкости и поверхностью карманов воздуха, которые могут уменьшить эффективную поверхностную энергию и произвести более высокий угол контакта, чем можно было бы предполагать на ровной поверхности,. Примеры таких рельефов и способы их получения описывают в общей принадлежащей US патентной заявке № 11/497096; 11/487023 и 11/497720, которые полностью включены в настоящее описание в качестве ссылки.

Одним особым воплощением настоящего изобретения является устойчивое к смачиванию изделие 200. Изделие содержит покрытие 202, которое имеет низкий уровень поверхностной пористости, как описано ранее. Это покрытие 202 содержит материал, который содержит первичный и вторичный оксиды. В некоторых воплощениях материал является любым из тех, что описаны выше. В другом воплощении первичный оксид содержит катион, выбранный из группы, состоящей из церия, празеодима, тербия и гафния; и вторичный оксид, который, как описано ранее, имеет более низкую внутреннюю поверхностную энергию, чем первичный оксид, содержащий катион, выбранный из группы, состоящей из редкоземельных элементов иттрия и скандия. В особых воплощениях первичный оксид содержит катион, выбранный из группы, состоящей из церия и гафния. Кроме того, в некоторых воплощениях катион вторичного оксида включает лантан, празеодим или неодим. Описанные выше рассмотрения воплощений, которые включают подложки, покрытые материалом, или применение рельефных поверхностей 206 также являются подходящими для этого воплощения.

В одной группе воплощений первичный оксид включает оксид церия. Оксид церия может быть скомбинирован со вторичным оксидом для образования стабильного оксидного материала, имеющего желаемые свойства, как описано выше. В одном примере вторичный оксид включает оксид лантана. В определенном воплощении, использующем этот лантан-переносящий материал, катион церия составляет до по меньшей мере приблизительно 25% мол. катионов, присутствующих в материале; и в особых воплощениях катион церия составляет от приблизительно 45% мол. до приблизительно 55% мол. катионов, присутствующих в материале. Фиг.3 показывает измерения угла контакта, выполненные для ряда бинарных комбинаций оксида церия и оксида лантана. Неожиданно было обнаружено, что все опробованные композиции производили стабильную капельную водную конденсацию, в то время как чистый оксид церия производил пленочную конденсацию.

В другом примере первичный оксид включает оксид церия и вторичный оксид включает оксид празеодима. В определенных воплощениях катион церия составляет до по меньшей мере приблизительно 7% мол. катионов, присутствующих в материале. В особых воплощениях катион церия составляет до молярного процентного соотношения катионов, присутствующих в материале, в диапазоне от приблизительно 7% до приблизительно 60%, в этом диапазоне наблюдались самые высокие углы контакта для воды. Фиг.4 показывает измерения угла контакта, выполненные для ряда бинарных комбинаций оксида церия и оксида празеодима. Снова, несмотря на факт, что оксид церия сам по себе производил пленочную водную конденсацию, все комбинации опробованных материалов оксид церия/празеодим производили капельную водную конденсацию.

В другом примере первичный оксид включает оксид церия и вторичный оксид включает оксид неодима. В определенных воплощениях катион церия составляет до по меньшей мере приблизительно 20% мол. катионов, присутствующих в материале. В особых воплощениях катион церия составляет до молярного процентного соотношения катионов, присутствующих в материале, в диапазоне от приблизительно 20% до приблизительно 60%, в этом диапазоне наблюдались самые высокие углы контакта для воды. Фиг.5 показывает измерения угла контакта, выполненные для ряда бинарных комбинаций оксида церия и оксида неодима. Также было неожиданным, что все опробованные комбинации материалов оксид неодим/оксид церия производили капельную водную конденсацию.

Будет оценено, что несмотря на определенные примеры вышеописанных обладающих отличительными чертами материалов, изготовленных из бинарных комбинаций одного первичного оксида и одного вторичного оксида, что воплощения настоящего изобретения включают те, в которых один или оба из первичного оксида и вторичного оксида составляют из более чем одного оксидного компонента. Например, в некоторых воплощениях первичный оксид содержит больше, чем один оксид, и каждый из этих оксидов является оксидом, который включает в качестве катиона церий, празеодим, тербий или гафний. В одном примере молярное отношение катиона первичного оксида к катиону вторичного оксида равно приблизительно 1, означая, что материал содержит равную мольную долю катиона первичного оксида и катиона вторичного оксида. Например, материал может иметь состав, обозначенный формулой S2Z2-xZ'xO7+/-y, где S обозначает все катионы (один вид катионов или более чем один) вторичного оксида, Z и Z', соответственно, обозначают катион первичного оксида, y является числом, меньше чем 1, и х является числом в диапазоне от приблизительно 0,01 до приблизительно 1,99. Здесь мольная доля катиона вторичного оксида является равной мольной доле катиона первичного оксида - оба имеют значение 2 моля катиона на моль материала. Значение y зависит от тенденции катионов двигаться по направлению к четырехвалентному состоянию против трехвалентного состояния и изменится, как требуется балансом зарядов. Как обсуждалось ранее, фиг.1 демонстрирует пример выполнения такого материала, где S обозначает лантан, Z является церием и Z' является гафнием.

Покрытия термического барьера, изготовленные из цератов, таких как церат лантана, и гафнатов, таких как гафнат лантана (La2Hf2O7), являются известными в технике. См., например патент US № 6835465 и US 6387526. Несмотря на то, что составы, использованные для этих покрытий, являются аналогичными некоторым их тех, что описаны выше, покрытия, описанные в технике, имеют заметно отличные свойства устойчивости к смачиванию водой по сравнению с материалами и изделиями, описанными в настоящем описании. Покрытия термического барьера в основном наносят, применяя газотермическое покрытие или способы технического осаждения паров, оба из которых являются известными для получения покрытий, имеющих относительно высокие уровни пористости. Обычно промышленные покрытия термического барьера имеют пористость в диапазоне от приблизительно 10% до приблизительно 25%, и исследователями показано, что покрытия термического барьера, изготовленные с цератом лантана, например, показывают эти обычные уровни пористости (см., например, Cao et al., Advanced Materials, vol. 15, issue 17, pp 1438-1442 (2003).). Обычно считается, что пористость придает преимущества в применениях, в которых она может усилить термическую устойчивость и предрасположенность покрытия к растяжению. Например, является известным и подтвержденным, что предрасположенность к растяжению, необходимая для циклического изменения температуры покрытий термического барьера, требует значительных количеств пористости, внедренной в покрытия, в форме междуколонных промежутков в EB-PVD покрытиях и пористости между плоскостями газотермических покрытий. Распределение и структура нанесенных двумя способами покрытий была подробно изучена для понимания улучшений в термической устойчивости и механических свойствах, вызванных потерей пористости при спекании. Такая работа определила, что спекание покрытия приводит к увеличению в пористости и увеличению модулей Юнга, таким образом, приводя к более высоким термически индуцированным напряжениям и уменьшению в долговечности при термической усталости покрытия технического барьера. Из-за этих причин для поддержания высокого уровня пористости в течение долгого срока службы при повышенных температурах покрытия технического барьера в основном структурируют.

Однако, резко контрастируя с покрытиями термического барьера, оксиды, примененные в определенных воплощениях настоящего изобретения, являются значительно более плотными потому, что их основной функцией является не ингибирование теплопередачи к подложке, а ингибирование накопления жидкостей, льда или иных посторонних включений на поверхности покрытия. В общем, высокие уровни пористости, описанные в области техники покрытий термического барьера, не были бы подходящими для использования во многих воплощениях настоящего изобретения. К тому же, как отмечено выше, во многих теплопередающих применениях материалы создают для минимизации термического сопротивления, которое обычно могло бы требовать достижения уровней пористости, которые являются такими низкими, насколько практически достижимо.

Новые свойства для описанных выше воплощений играют ведущую роль при использовании в применениях, где является желаемой устойчивость (сопротивление) к смачиванию жидкостью. Примером воплощения настоящего изобретения, использующего изделия и материалы, описанные выше, является конденсатор, используемый, например, для передачи тепла между горячим паром и охлаждающей жидкостью, как используется в химической обработке, обессоливании воды и электростанции. Фиг.6 иллюстрирует один общий тип конденсатора: конденсирующая поверхность 500. Пар, например, входит в корпус 502 через входное отверстие 504, вследствие чего он конденсируется до воды на внешней поверхности труб конденсации 506, через которые протекает охлаждающая жидкость 508, такая как вода. Описанный выше материал (не показан) наносят на эту внешнюю поверхность труб конденсации, поддерживая таким образом капельную конденсацию конденсата воды из пара. Конденсат легко стекает по материалу с труб 506 и выходит из корпуса 502 через выходное отверстие конденсата 510.

В определенном воплощении, таком как, например, паровые турбины, металлические компоненты подвергаются сталкиванию с каплями воды и с конденсирующимися каплями. Так как пар распространяется в турбине, водные капли (обычно размера тумана) появляются в потоке пара. Эти капли агломерируются на лопастях турбины и других компонентах и стекают как более крупные капли, которые могут причинить в турбинах термодинамические, аэродинамические и эрозионные потери. Таким образом, свойство водных капель стекать с компонентов прежде, чем им удастся агломерироваться в по существу более крупные капли, является важным для максимизирования срока службы системы и операционной эффективности. Как описано выше, многие составы, примененные в воплощениях настоящего изобретения, способствуют капельной конденсации, так что жидкость стекает с поверхности в маленьких каплях скорее, чем в более крупных пленках. Соответственно воплощения настоящего изобретения включают паровую турбину в сборе, содержащую изделие, описанное выше. В особом воплощении изделие является компонентом паровой турбины в сборе, таким как лопасть турбины, лопатка турбины, или другим компонентом, допускающим столкновение с водными каплями во время работы турбины.

Определенные воплощения настоящего изобретения могут уменьшить образование, адгезию и/или накопление льда на поверхности. Когда капля воды (иногда переохлажденная) сталкивается с поверхностью такого изделия, как компонент самолета или компонент турбины в сборе (например, газовой или ветряной турбины), и замерзает на поверхности, происходит обледенение. Накопление льда на самолете, компонентах турбины и другом оборудовании, подвергающемся воздействию погоды, увеличивает угрозу безопасности и стоимость производства энергии из-за периодических операций по удалению льда. Определенные воплощения настоящего изобретения включают самолет, который содержит изделия и материалы, описанные выше; компонент такого самолета, будучи изделием согласно изобретению, может включать, например, крыло, хвост, фюзеляж или компонент двигателя самолета. Не ограничивающие примеры компонентов двигателя самолета, которые в воплощениях настоящего изобретения подходят в качестве изделий, включают кромку воздухозаборника, делитель передней кромки крыла, впуск наддува направляющей лопатки, выходной патрубок направляющей лопатки, датчики и/или их щитки и лопасти вентилятора.

Обледенение является значительной проблемой для ветряных турбин, так как накопление льда на различных компонентах, таких как анемометры и лопасти турбины, уменьшают эффективность и увеличивают угрозу безопасности действия ветряной турбины. Лопасти ветряной турбины и другие компоненты часто изготавливают из легковесных композитных материалов, таких как фиберглас с целью снижения массы, и накопление льда может вредно нагрузить лопасти до предела, который значительно уменьшит их эффективность. Изделие, как описано выше, в определенных воплощениях настоящего изобретения является таким компонентом, как лопасть турбины, анемометр, редуктор или другие компоненты ветряной турбины в сборе.

Другие воплощения, в качестве других компонентов, также подвергающихся неблагоприятному погодному воздействию накоплением воды и льда, могут включать, например, компоненты других элементов, подвергающихся воздействию погоды, такие как линии электропередач и антенны. Способность противостоять смачиванию может благоприятствовать ведущей роли компонентов, которые подвергаются такому воздействию, и представленные в настоящем описании примеры не должны толковаться как ограничивающие воплощения настоящего изобретения только до упомянутых применений.

ПРИМЕР

Без дальнейшего уточнения полагают, что специалист в данной области может, используя настоящее описание, использовать настоящее изобретение в самом полном объеме. Последующий пример, реализующий заявленное изобретение, включают для получения дополнительных рекомендаций для специалистов в данной области техники. Этот пример является всего лишь иллюстрацией, которая способствует пониманию настоящей заявки. Соответственно, данный пример не предназначен для ограничения изобретения, как определено в приложенной формуле изобретения.

На технически чистую титановую подложку было нанесено покрытие в соответствии с воплощениями, описанными в настоящем описании, радиочастотным магнитронным распылением. Мишень установки для распыления была получена прессованием и спеканием смеси первичного оксида, здесь оксида церия, и вторичного оксида, здесь оксида лантана, где молярное соотношение катионов первичного оксида ко всем присутствующим катионам составляло приблизительно 0,5. Было получено покрытие толщиной приблизительно 300 нм, используя скорость осаждения 49 Å/мин при мощности прямой волны 100 Вт в газовой смеси 7% кислорода/93% аргона. Угол контакта покрытия с водой составил приблизительно 113°. Покрытие показало капельную конденсацию в паре.

Для специалиста в данной области техники проявится много разных модификаций и изменений, в то время как в настоящем описании были проиллюстрированы и описаны только определенные характеристики изобретения. Таким образом, является понятным, что приложенная формула изобретения предназначена, чтобы покрыть все подобные модификации и изменения как попадающие под действие настоящей сущности изобретения.

Список элементов

изделие 200

покрытие 202

подложка 204

рельеф поверхности 206

признаки 208

конденсатор 500

корпус 502

входное отверстие 504

трубы конденсации 506

охлаждающая жидкость 508

выходное отверстие конденсата 510

Реферат

Изобретение относится к устойчивым к смачиванию материалам и изделиям, которые содержат покрытия из таких материалов. В одном воплощении такой материал содержит первичный оксид, содержащий катионы первичного оксида, причем катионы первичного оксида включают церий и гафний, и вторичный оксид, содержащий катион вторичного оксида, выбранный из группы, состоящей из редкоземельных элементов иттрия и скандия. В другом воплощении материал содержит первичный оксид, содержащий катион первичного оксида, выбранный из группы, состоящей из церия и гафния, и вторичный оксид, содержащий два катиона вторичного оксида, где первый катион вторичного оксида включает празеодим или иттербий и второй катион вторичного оксида включает катион, выбранный из группы, состоящей из редкоземельных элементов иттрия и скандия. При этом материал во всем изделии имеет уровень общей пористости менее чем приблизительно 5% об. Изобретение обеспечивает материал, обладающий низкой смачиваемостью, способствующий стабильной капельной конденсации, стабильный при повышенных температурах и имеющий хорошие механические свойства. 12 н. и 10 з.п. ф-лы, 6 ил.

Формула

первичный оксид, содержащий катионы первичного оксида, упомянутые катионы первичного оксида включают церий и гафний; и

вторичный оксид, содержащий катион вторичного оксида, выбранный из группы, состоящей из редкоземельных элементов, иттрия и скандия,

где материал, по существу, во всем изделии имеет уровень общей пористости менее чем приблизительно 5% об.

молярное отношение первичного оксида ко всем катионам, присутствующим в материале, находится в диапазоне от приблизительно 0,25 до приблизительно 0,9;

где молярное отношение катионов церия к катионам первичного оксида находится в диапазоне от приблизительно 0,1 до приблизительно 0,9; и

где вторичный оксид содержит катион вторичного оксида, выбранный из группы, состоящей из лантана, празеодима, иттербия и неодима.

нанесение покрытия (202) на подложку (204), где покрытие (202) содержит

первичный оксид, содержащий катионы первичного оксида, упомянутые катионы первичного оксида включают церий и гафний, и

вторичный оксид содержит катион вторичного оксида, выбранный из группы, состоящей из редкоземельных элементов, иттрия и скандия,

где материал, по существу, во всем изделии имеет уровень общей пористости менее чем приблизительно 5 об.%.

первичный оксид, содержащий катион первичного оксида, выбранный из группы, состоящей из церия и гафния; и

вторичный оксид, содержащий, по меньшей мере, два катиона вторичного оксида, где первый катион вторичного оксида включает празеодим или иттербий и второй катион вторичного оксида включает катион, выбранный из группы, состоящей из редкоземельных элементов, иттрия и скандия,

где материал, по существу, во всем изделии имеет уровень общей пористости менее чем приблизительно 5 об.%.

первичный оксид, содержащий катион первичного оксида, выбранный из группы, состоящей из церия и гафния, и

вторичный оксид, содержащий, по меньшей мере, два катиона вторичного оксида, где первый катион вторичного оксида включает празеодим или иттербий и второй катион вторичного оксида включает катион, выбранный из группы, состоящей из редкоземельных элементов, иттрия и скандия,

где материал, по существу, во всем изделии имеет уровень общей пористости менее чем приблизительно 5 об.%.

Комментарии