Способ защиты компонента турбомашины от эрозии при воздействии капель жидкости, компонент и турбомашина - RU2695245C2

Код документа: RU2695245C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Описанные в настоящем документе варианты выполнения заявленного изобретения относятся к способам защиты компонента турбомашины от эрозии при воздействии капель жидкости, к компонентам турбомашин, защищаемым в соответствии с такими способами, и к турбомашинам, содержащим такие компоненты.

УРОВЕНЬ ТЕХНИКИ

В области турбомашиностроения, связанной с нефтегазовой отраслью промышленности, известны два типа эрозии, которым подвержены детали, входящие в контакт с рабочей текучей средой, обрабатываемой машиной. Это эрозия при воздействии твердых частиц (ЭТЧ) и эрозия при воздействии капель жидкости (ЭКЖ). Эти два типа эрозии сильно отличаются степенью плотности элементов, ударяющихся о поверхность таких деталей: твердые частицы, подвергающие поверхность эрозии и отскакивающие после соударения с ней, и мягкие частицы, ударяющие по поверхности и разбивающиеся на более мелкие мягкие частицы после соударения.

Защищенная от эрозии деталь может быть полностью выполнена из одного материала, устойчивого к эрозии, или, довольно часто, может состоять из основной части, выполненной из материала, специально предназначенного для задач, выполняемых данной деталью, и покрытой защитным слоем материала, устойчивого к эрозии. В типичном случае для защиты от эрозии при воздействии твердых частиц используют твердые материалы, тогда как для защиты от эрозии при воздействии капель жидкости используют вязкие материалы.

Материалы с высокой твердостью не обеспечивают хороших результатов в случае соударения с каплями жидкости, так как обычно эти материалы являются недостаточно вязкими, чтобы противостоять ударному воздействию.

В связи с потребностью в улучшенных эксплуатационных качествах в области турбомашиностроения, связанной с нефтегазовой отраслью промышленности, постоянно существует необходимость усовершенствования технических решений, в том числе решений, связанных с проблемой эрозии. Настоящее изобретение направлено на решение проблем, связанных с эрозией при воздействии капель жидкости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как известно, процесс эрозии при воздействии твердых частиц протекает равномерно, и как показано на фиг.1, скорость развития эрозии является приблизительно постоянной.

Кроме того, известно, что процесс эрозии при воздействии капель жидкости протекает неравномерно. На фиг.2 показано, что в этом случае имеется начальный период Р1, так называемый «инкубационный период», на котором, как правило, не происходит потери материала, промежуточный период Р2, на котором потеря материала возрастает очень быстро, быстрее, чем по линейной характеристике, и заключительный период Р3, на котором скорость развития эрозии является приблизительно постоянной. Если используют защитный слой, то этот слой полностью удаляется через некоторое время, обычно соответствующее сумме периода Р1 и части периода Р2, в зависимости от толщины слоя (см. фиг.3).

Также известно, что весьма сложно получить толстый (например, в десятки микронов) и компактный защитный слой из твердого материала, прочно присоединенный к подложке. Обычно толщина такого слоя может достигать лишь нескольких микронов и, соответственно, его противоэрозионное защитное действие является сравнительно непродолжительным.

Авторы изобретения неожиданно обнаружили, что благодаря использованию защитного слоя, состоящего из множества подслоев различных материалов, имеющих высокую твердость и низкую вязкость разрушения, имеет место начальный «инкубационный этап», но затем процесс эрозии происходит очень медленно и приблизительно линейно (см. фиг.4). То есть, в соответствии с упрощенным описанием этого явления, эрозионное разрушение различных подслоев происходит медленно и последовательно слой за слоем.

Кроме того, каждый подслой является компактным и прочно соединен с нижележащим подслоем, в связи с чем можно выполнять покрытие основной части толстым защитным слоем, причем толщина такого слоя может достигать 70 мкм и, следовательно, его защитное действие является относительно продолжительным.

Следует отметить, что некоторые поставщики покрытий не так давно стали предлагать на рынке защитные слои, состоящие из множества подслоев из различных материалов, имеющих высокую твердость и низкую вязкость, для защиты от эрозии, вызываемой мелкими, средними и крупными частицами.

Между тем, в соответствии с изложенными выше причинами, специалисту не следует ожидать, что такие слои будут обеспечивать хорошие результаты в случае эрозии при воздействии капель жидкости.

Авторы изобретения решили использовать защитные слои, состоящие из множества подслоев из различных материалов, имеющих высокую твердость и низкую вязкость разрушения, в турбомашинах, в частности, в центробежных компрессорах, в особенности (но не ограничиваясь этим) для закрытых центробежных рабочих колес этих компрессоров.

Предпочтительной технологией, используемой для нанесения такого слоя (точнее, каждого подслоя такого слоя), является нанесение покрытия методом физического осаждения из паровой фазы (PVD), в частности, нанесение покрытия методом катодно-дугового осаждения из паровой фазы (Cathodic Arc PVD), или нанесение покрытия методом химического осаждения из паровой фазы (CVD).

Что касается закрытых центробежных рабочих колес, то следует отметить, что областями поверхностей проточных каналов, наиболее подверженными воздействию капель жидкости, являются зона входа и зона выхода. Процесс PVD является процессом, выполняемым по линии прямой видимости, однако для указанных зон, к счастью, можно выбрать расположение и форму «мишеней» так, что они могут быть видны непосредственно или опосредованно (т.е. благодаря непрерывному вращению рабочего колеса) с возможностью их покрытия.

Первые примерные варианты выполнения относятся к способам защиты компонента турбомашины от эрозии при воздействии капель жидкости, в которых покрывают защитным слоем по меньшей мере одну область поверхности компонента, испытывающей воздействие потока текучей среды, содержащего жидкую фазу, подвергаемого технологическому процессу в турбомашине, причем указанный защитный слой содержит множество смежных подслоев из различных материалов, и указанные материалы имеют высокую твердость в диапазоне 1000 – 3000 HV (твердость по Викерсу) и низкую вязкость разрушения, составляющую менее 20 MПa·м1/2.

Указанными материалами являются два материала, расположенные с чередованием.

Первым из двух материалов является стехиометрический нитрид, или карбид, или борид титана, или циркония, или хрома, или вольфрама, или алюминия, или ванадия.

Вторым из двух материалов является нестехиометрический нитрид, или карбид, или борид титана, или циркония, или хрома, или вольфрама, или алюминия, или ванадия.

Вторые иллюстративные варианты выполнения относятся к компонентам центробежного компрессора, имеющим поверхность, испытывающую воздействие потока текучей среды, содержащего жидкую фазу и сжимаемого посредством указанного компрессора, причем по меньшей мере одна область данной поверхности покрыта защитным слоем, при этом указанный защитный слой содержит множество смежных подслоев из двух материалов, расположенных с чередованием, и указанные материалы имеют высокую твердость в диапазоне 1000 – 3000 HV (твердость по Викерсу) и низкую вязкость разрушения, составляющую менее 20 MПa·м1/2. Первым из двух материалов является стехиометрический нитрид, или карбид, или борид титана, или циркония, или хрома, или вольфрама, или алюминия, или ванадия, а вторым из двух материалов является нестехиометрический нитрид, или карбид, или борид титана, или циркония, или хрома, или вольфрама, или алюминия, или ванадия.

Третьи иллюстративные варианты выполнения относятся к турбомашинам, которые содержат по меньшей мере один вышеописанный компонент или в которых выполняют вышеописанные способы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет более понятным из нижеследующего описания примерных вариантов выполнения, рассмотренных в сочетании с сопроводительными чертежами, на которых

на фиг.1 показан график зависимости от времени потери основного материала вследствие эрозии при воздействии твердых частиц,

на фиг.2 показан график зависимости от времени потери основного материала вследствие эрозии при воздействии капель жидкости,

на фиг.3 показан график зависимости от времени потери материала слоя, выполненного из одного материала, вследствие эрозии при воздействии капель жидкости,

на фиг.4 показан график зависимости от времени потери материала слоя, выполненного из множества подслоев из одного материала, вследствие эрозии при воздействии капель жидкости, в соответствии с вариантом выполнения настоящего изобретения,

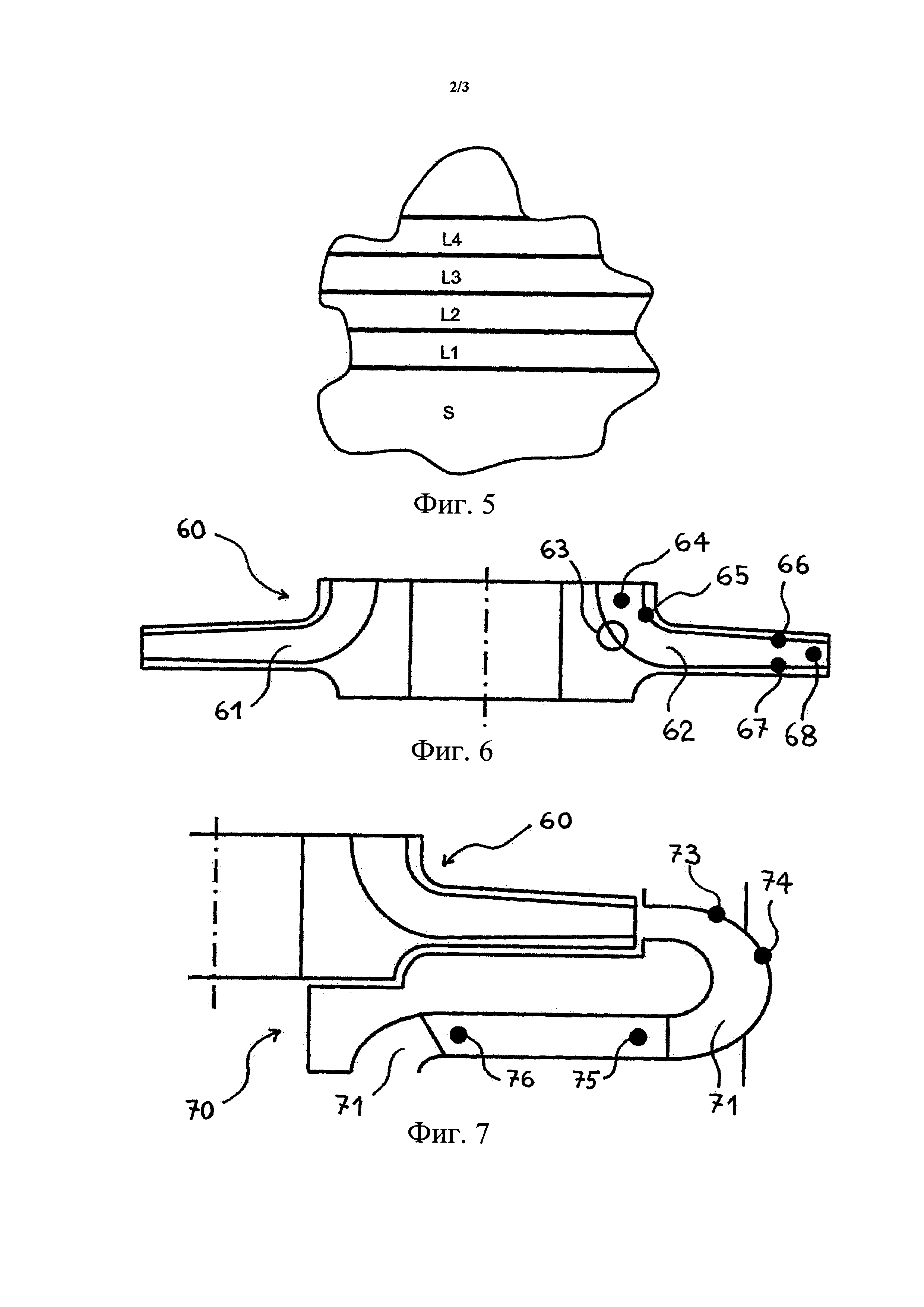

на фиг.5 схематически показан разрез варианта выполнения слоя, покрывающего поверхность компонента турбомашины,

на фиг.6 схематически показан разрез варианта выполнения закрытого центробежного рабочего колеса в соответствии с настоящим изобретением,

на фиг.7 схематически показан разрез диафрагмы в соответствии с изобретением (также показано закрытое центробежное рабочее колесо),

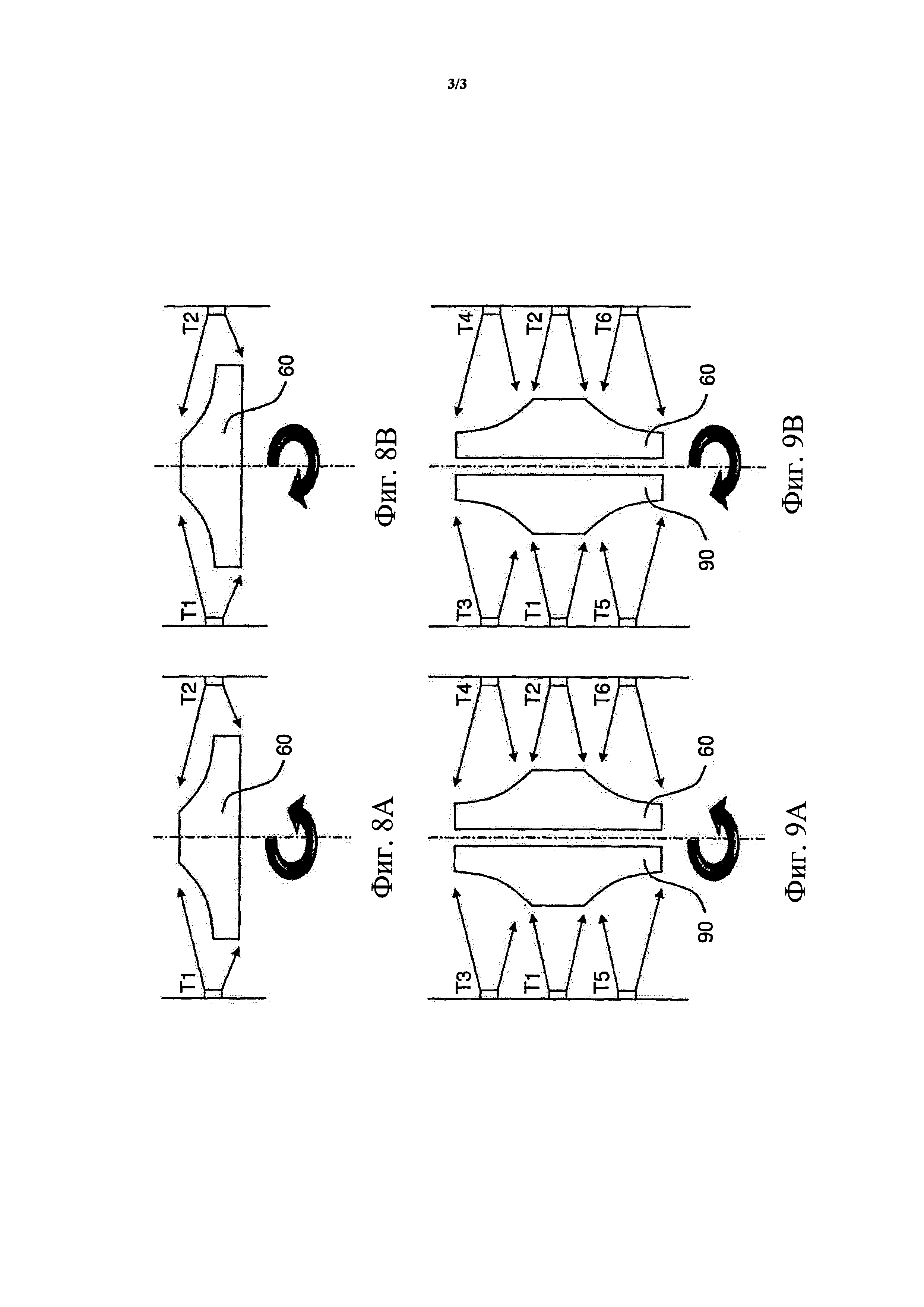

на фиг.8 схематически показаны первые возможные этапы катодно- дугового осаждения из паровой фазы для изготовления варианта закрытого центробежного рабочего колеса в соответствии с настоящим изобретением, и на фиг.9 схематически показаны вторые возможные этапы катодно- дугового осаждения из паровой фазы для изготовления варианта закрытого центробежного рабочего колеса в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Нижеследующее подробное описание иллюстративных вариантов выполнения приведено со ссылкой на сопроводительные чертежи. Одинаковыми ссылочными позициями на различных чертежах обозначены одинаковые или подобные элементы. Нижеследующее описание не ограничивает настоящее изобретение, объем правовой охраны которого определен прилагаемой формулой изобретения.

В данном описании ссылка на «один вариант выполнения» или «вариант выполнения» означает, что конкретное свойство, конструкция или характеристика, описанные в отношении варианта выполнения, включены по меньшей мере в один вариант выполнения настоящего изобретения. Таким образом, появление фразы «в одном варианте выполнения» или «в варианте выполнения» в различных местах описания не обязательно относится к одному и тому же варианту выполнения. Кроме того, конкретные свойства, конструкции или характеристики могут быть объединены любым подходящим способом в одном или более вариантах выполнения.

На фиг.5 схематически показан разрез варианта выполнения, в соответствии с изобретением, слоя, покрывающего поверхность компонента турбомашины. На этом чертеже ссылочное обозначение S соответствует подложке, т.е. основной части компонента, причем в этом случае имеется четыре вышележащих подслоя L1, L2, L3, L4, имеющих по существу одинаковую толщину и составляющих защитный слой.

Подслои L1, L2, L3, L4 выполнены из различных материалов, каждый из которых имеет высокую твердость в диапазоне 1000 – 3000 HV (твердость по Викерсу) и низкую вязкость разрушения, составляющую менее 20 MПa·м1/2.

Материалы подслоев выбраны из группы, содержащей нитриды, карбиды и бориды (предпочтительно нитриды и карбиды) одного или более веществ, причем эти вещества выбраны из группы, содержащей титан, цирконий, хром, вольфрам, алюминий и ванадий (предпочтительно титан, хром, вольфрам и алюминий).

В типичном случае защитный слой содержит смежные подслои из двух материалов, расположенные с чередованием, причем первым из двух материалов и вторым из двух материалов, являются нитрид, карбид или борид титана, циркония, хрома, вольфрама, алюминия или ванадия. Примерами таких материалов являются TiN (нитрид титана) и TiAlN (нитрид алюминия титана). Например, в соответствии с фиг.5, подслои L1 и L3 выполнены из первого материала, а подслои L2 и L4 выполнены из второго материала.

В варианте выполнения, показанном на фиг.5, подслои L1 и L3 выполнены из соединения, имеющего стехиометрический состав (в частности, TiN), а подслои L2 и L4 выполнены из того же соединения, имеющего нестехиометрический состав (в частности, TiN), причем эти два материала имеют слегка отличающуюся высокую твердость и слегка отличающуюся низкую вязкость. Эти подслои создают защиту, имеющую низкую вязкость, благодаря нестехиометрическому составу, и высокую твердость, благодаря стехиометрическому составу.

Толщина таких подслоев может быть различной или по существу одинаковой в диапазоне 0,1 - 5,0 мкм, предпочтительно в диапазоне 0,3 - 3,0 мкм, причем в случае различной толщины один слой может иметь толщину, равную, например, 0,5 мкм, а другой слой – толщину, равную, например, 2,0 мкм или 2,5 мкм.

Общее количество подслоев может изменяться от минимального количества, равного 2, до максимального количества, равного 30, причем более типичное количество слоев лежит в диапазоне значений 5 – 10.

Полная толщина защитного слоя может изменяться от минимального значения 10 мкм до максимального значения 70 мкм, причем более типичные значения толщины лежат в диапазоне 15 – 30 мкм.

Первым весьма эффективным способом реализации покрытия компонента в соответствии с настоящим изобретением является технология, известная как химическое осаждение из паровой фазы (CVD).

Вторым весьма эффективным способом реализации покрытия компонента в соответствии с настоящим изобретением является технология, известная как физическое осаждение из паровой фазы (PVD), в частности, катодно-дуговое осаждение из паровой фазы (Cathodic Arc PVD).

Как известно, в технологии катодно-дугового осаждения из паровой фазы используют «мишени» для выполнения осаждения на покрываемую деталь, в типичном случае «мишени» выполнены с таким расположением и/или формой, что по меньшей мере мишени находятся непосредственно на линии видимости области детали, на которую должно быть нанесено покрытие осаждением.

В соответствии с изобретением, поскольку доступ к некоторым покрываемым областям поверхностей компонентов может быть затруднен, даже если расположение и форма мишеней продуманы надлежащим образом, для достижения труднодоступных областей предпочтительно может быть использовано вращение компонента во время процесса PVD (это станет более понятным из последующего описания). В этом смысле можно утверждать, что «мишени» выполнены с таким расположением и/или формой, что по меньшей мере эти мишени находятся опосредовано на линии видимости области детали, на которую должно быть нанесено покрытие осаждением.

Первый подслой, т.е. подслой (L1 на фиг.5), ограниченный подложкой (S на фиг.5), может полностью отличаться от других подслоев для обеспечения наилучшего сцепления слоя с подложкой, например, он может быть толстым предварительным подслоем («ударным слоем») никеля, выполненным путем химического никелирования (ENP) или нанесения гальванического покрытия.

Слой в соответствии с настоящим изобретением может быть нанесен на любую деталь турбомашины, например, на выбранные детали центробежных компрессоров, осевых компрессоров или паровых турбин, которые с наибольшей вероятностью испытывают соударения с каплями жидкости. В случае компрессоров, наиболее вероятным является наличие капель жидкости в первой ступени или ступенях, а в случае паровых турбин капли жидкости с наибольшей вероятностью имеются в последней ступени или ступенях.

Одним из наиболее целесообразных применений защитного слоя в соответствии с настоящим изобретением является применение в центробежных компрессорах.

В центробежных компрессорах, по меньшей мере в некоторых из них (т.е. в тех, в которых рабочая текучая среда содержит воду, представляющую собой капли и/или способную превращаться в капли), может быть множество компонентов, которые могут быть покрыты полностью, или чаще – частично, защитным слоем в соответствии с настоящим изобретением.

Компонентом центробежного компрессора может быть рабочее колесо, при этом поверхность, испытывающая воздействие потока текучей среды, содержащего жидкую фазу, и покрытая защитным слоем, может соответствовать всем внутренним поверхностям проточных каналов. В случае закрытого рабочего колеса (т.е. выполненного в виде одной детали) поверхность, испытывающая воздействие потока текучей среды, содержащего жидкую фазу и покрытая защитным слоем, соответствует поверхностям только зоны входа проточных каналов и/или зоны выходы проточных каналов, в частности, поверхностям лопаток. На фиг.6 показано закрытое центробежное рабочее колесо 60 (выполненное в виде одной детали) и два её проточных канала 61 и 62, причем точки 63, 64 и 65 принадлежат зоне входа, а точки 66, 67 и 68 принадлежат зоне выхода. Точки 63 и 67 находятся на ступице, точки 64 и 68 находятся на лопатке, точки 65 и 66 находятся на бандаже, при этом точка 63 показана в виде окружности, чтобы подчеркнуть, что фиг.5 является увеличенным видом этой точки. Все эти точки 63, 64, 65, 66, 67 и 68 являются примерными точками, в которых особенно предпочтительно иметь защиту от эрозии при воздействии капель жидкости, в соответствии с настоящим изобретением. В этом случае подложка S, т.е. основная часть рабочего колеса, может быть выполнена, например, из мартенситной нержавеющей стали или сплава на основе никеля, или сплава на основе кобальта.

Следует отметить, что первое рабочее колесо в компрессоре обычно наиболее подвержено эрозии при воздействии капель жидкости.

Компонентом центробежного компрессора может быть диафрагма, в этом случае поверхность, испытывающая воздействие потока текучей среды, содержащего жидкую фазу, и покрытая защитным слоем, может содержать все внутренние поверхности обратных каналов. На фиг.7 показана диафрагма 70 (выполненная в виде множества деталей, прикрепленных друг к другу, например, гайками и болтами), присоединенная к рабочему колесу 60, показанному на фиг.6, а также обратные каналы 71, при этом точки 73, 74, 75 и 76 являются примерными точками, в которых наиболее предпочтительно иметь защиту от эрозии при воздействии капель жидкости, в соответствии с настоящим изобретением. Точка 73 находится на наружной поверхности начальной части начального U-образного участка обратного канала 71, точка 74 находится на наружной поверхности промежуточной части начального U- образного участка обратного канала 71 (эта точка расположена на так называемом «встречном кожухе”). Точки 75 и 76 находятся на лопатке обратного канала 71, соответственно, в начале и в конце указанного канала.

Компонентом центробежного компрессора может быть входной направляющий аппарат, сокращенно ВНА (т.е. компонент, расположенный выше по потоку относительно первой ступени компрессора). В этом случае поверхность, испытывающая воздействие потока текучей среды, содержащего жидкую фазу, и покрытая защитным слоем, может содержать все поверхности данного компонента. Этот компонент на чертежах не показан.

Следует отметить, что для снижения производственных расходов покрытие в соответствии с настоящим изобретением может быть выполнено только на некоторых участках указанных компонентов (на тех участках, которые наиболее подвержены эрозии при воздействии капель жидкости), например, на лопатках обратных каналов диафрагмы или лопатках ВНА.

Важно иметь в виду, что защитный слой в соответствии с настоящим изобретением является твердым и хрупким. Поэтому, например, когда две детали, имеющие такой защитный слой, вводят в контакт друг с другом и затем прикрепляют друг к другу, их защитные слои предпочтительно не должны быть сжаты. В связи с этим, одна область контакта, а предпочтительно обе области контакта, не содержит (не содержат) такого защитного слоя.

На фиг.8 весьма схематично проиллюстрированы первые возможные этапы катодно-дугового осаждения из паровой фазы при изготовлении варианта закрытого центробежного рабочего колеса 60 в соответствии с настоящим изобретением, в частности, этапы нанесения покрытия.

На фиг.8 закрытое рабочее колесо 60 расположено горизонтально.

В случае открытого рабочего колеса предпочтительно располагать его открытой стороной вниз. В целом предпочтительно, чтобы во время процесса PVD или CVD любая покрываемая поверхность была обращена вниз.

Ссылочными позициями Т1 и Т2 обозначены две мишени из множества «мишеней». Во время этапов нанесения покрытия рабочее колесо поворачивают вокруг его оси симметрии.

На фиг.8 стрелки показывают прохождение материала в направлении компонента, причем этот материал в итоге осаждается на указанном компоненте. Материал проходит в проточные тракты рабочего колеса 60 и покрывает зону входа проточных трактов. Для улучшения покрытия зоны входа проточных трактов рабочее колесо поворачивают в первом направлении вращения (фиг.8А), а затем во втором направлении вращения (фиг.8В). Благодаря указанному повороту можно обеспечить нанесение покрытия также на те участки внутренней поверхности проточных трактов, которые не находятся непосредственно на линии видимости мишеней Т1 и Т2.

На фиг.9 весьма схематично показаны вторые возможные этапы катодно-дугового осаждения из паровой фазы для изготовления варианта закрытого центробежного рабочего колеса 60 в соответствии с настоящим изобретением, в частности, этапы нанесения покрытия.

В соответствии с фиг.9, закрытое колесо 60 расположено вертикально, поэтому в данном случае возможно расположение второго закрытого рабочего колеса 90. Во время этапов нанесения покрытия оба закрытых рабочих колеса 60 и 90 поворачивают вокруг оси, перпендикулярной их оси симметрии.

Ссылочными позициями Т1, Т2, Т3, Т4, Т5 и Т6 обозначены шесть мишеней из множества «мишеней».

На фиг.9 стрелки показывают прохождение материала, в направлении компонента, причем этот материал в итоге осаждается на обоих указанных компонентах. Материал проходит в проточные тракты колес 60 и 90 и покрывает зону входа проточных трактов. Для улучшения покрытия зоны входа проточных трактов колеса 60 и 90 поворачивают в первом направлении вращения (фиг.9А), а затем во втором направлении вращения (фиг.9В). Благодаря такому повороту можно обеспечить нанесение покрытия также на те участки внутренней поверхности проточных трактов, которые не находятся непосредственно на линии видимости мишеней Т1, Т2, Т3, Т4, Т5 и Т6.

Реферат

Способ защиты компонента турбомашины от эрозии при воздействии капель жидкости включает покрытие защитным слоем области поверхности компонента, испытывающей воздействие потока текучей среды, содержащей жидкую фазу и подвергаемой технологическому процессу в турбомашине. Защитный слой содержит множество смежных подслоев из двух материалов, расположенных с чередованием, причем указанные материалы имеют высокую твердость и низкую вязкость разрушения. Первым из двух материалов является стехиометрический нитрид, или карбид, или борид титана, или циркония, или хрома, или вольфрама, или алюминия, или ванадия, а вторым из двух материалов является нестехиометрический нитрид, или карбид, или борид титана, или циркония, или хрома, или вольфрама, или алюминия, или ванадия. Другое изобретение группы относится к компоненту центробежного компрессора, имеющему поверхность, подверженную воздействию потока текучей среды, содержащей жидкую фазу и сжимаемой центробежным компрессором, и область которой покрыта защитным слоем, нанесенным указанным выше способом. Другие изобретения группы относятся к центробежному компрессору, содержащему указанный выше компонент, а также к осевому компрессору и паровой турбине, в которых лопатки имеют защитный слой, нанесенный указанным выше способом. Группа изобретений позволяет повысить защиту компонента турбомашины от эрозии. 5 н. и 10 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Элемент, покрытый твердым материалом

Комментарии