Интеграция автоматических систем в сверлильные станки: современные технологии

Развитие технологий автоматизации коренным образом меняет ландшафт промышленного производства, и камнеобрабатывающая отрасль не является исключением. Одним из наиболее перспективных направлений является автоматизация сверлильных операций — важнейшего этапа в процессе обработки камня. Интеграция современных автоматических систем в сверлильные станки позволяет повысить точность, надёжность, скорость и экономичность производства, особенно при работе с твёрдыми и дорогостоящими материалами, такими как гранит, мрамор или кварц.

В этой статье рассмотрим ключевые технологии, применяемые в современных автоматизированных сверлильных станках, и проанализируем их влияние на производственный процесс.

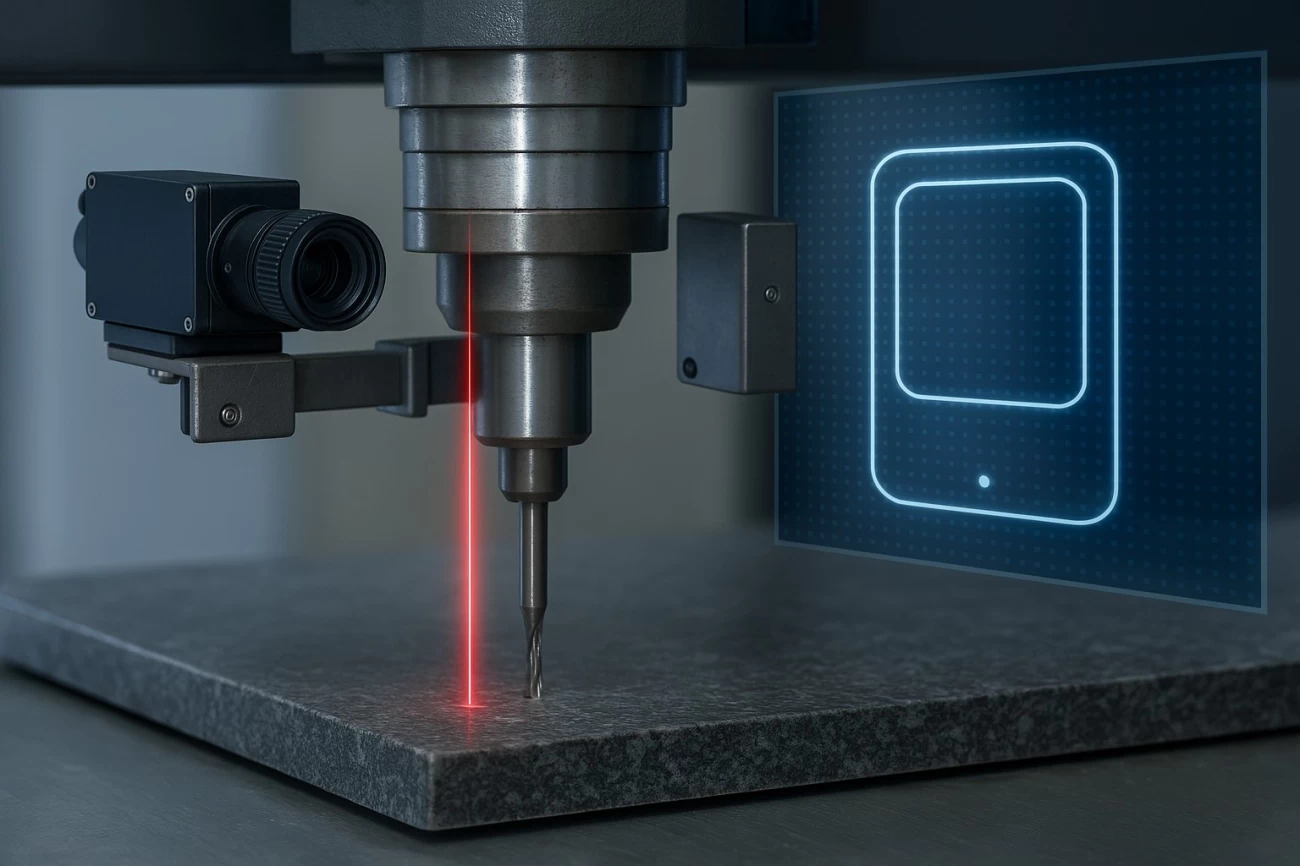

На изображении показан современный промышленный цех по обработке камня. В центре внимания — автоматизированный сверлильный процесс

1. Системы числового программного управления (ЧПУ): точность и гибкость

ЧПУ-системы — это основа современной автоматизации в машиностроении и камнеобработке. Применительно к сверлильным станкам, числовое программное управление обеспечивает:

- Высокую точность позиционирования сверла — до сотых долей миллиметра;

- Программируемое изменение режимов сверления (скорость, подача, глубина);

- Автоматическую обработку сложных схем отверстий, включая отверстия под углом, в криволинейных плоскостях;

- Повышенную повторяемость результатов при массовом производстве.

Благодаря интеграции с CAD/CAM-системами (например, AutoCAD, SolidWorks, Fusion 360), программы сверления можно генерировать на основе чертежей и 3D-моделей. Это сводит к минимуму участие оператора и снижает риски, связанные с человеческим фактором.

Кроме того, современные ЧПУ-системы позволяют встраивать станки в единую цифровую среду предприятия (MES/ERP-системы), что обеспечивает полный контроль и аналитический учёт производственного процесса.

2. Сенсорные технологии: мониторинг и адаптивное управление

Вторая важная составляющая автоматизации сверлильных операций — сенсорные и измерительные системы, обеспечивающие обратную связь в режиме реального времени.

Наиболее распространённые типы сенсоров в сверлильных станках для камня:

Датчики линейного перемещения и угла

Обеспечивают точное отслеживание положения шпинделя и координат сверла. Благодаря ним система может автоматически скорректировать маршрут при малейших отклонениях, а также обеспечить стабильную геометрию отверстий.

Датчики давления и усилия подачи

Эти сенсоры критически важны при работе с хрупкими или неоднородными материалами. Система может регулировать подачу инструмента, предотвращая разрушение кромки отверстия или растрескивание заготовки.

Температурные датчики

Мониторят нагрев сверла и зоны обработки, предотвращая перегрев и преждевременный износ инструмента. При превышении температуры система автоматически снижает скорость или приостанавливает процесс.

Системы машинного зрения и лазерные датчики

Используются для контроля качества, позиционирования, обнаружения дефектов поверхности, а также для автоматической юстировки сверла по заготовке. Камеры высокого разрешения могут сопоставлять положение заготовки с цифровым чертежом.

Все эти сенсоры передают данные в ЧПУ или в облачную систему, что позволяет настраивать процесс сверления с учётом индивидуальных свойств конкретной заготовки.

На изображении показан сверлильный станок с ЧПУ, оснащённый камерой и лазерным датчиком, которые сканируют каменную заготовку для точного позиционирования сверла по цифровому чертежу.

3. Роботизированные решения и автоматизация загрузки/разгрузки

В дополнение к ЧПУ и сенсорам, на передний план выходит использование робототехники:

- Манипуляторы с вакуумными захватами автоматически подают каменные плиты на рабочий стол и снимают их после обработки;

- Системы смены инструмента позволяют автоматически подбирать оптимальный сверлильный инструмент под конкретную задачу без участия оператора;

- Поворотные столы и осевые модули позволяют выполнять сверление в нескольких плоскостях или на торцевых частях изделия, не перекладывая заготовку вручную.

Такое оборудование особенно эффективно в условиях серийного производства, когда необходимо обрабатывать большие партии изделий в короткие сроки.

4. Примеры промышленных решений

На рынке камнеобрабатывающего оборудования представлены различные модели сверлильных станков с интегрированной автоматикой. Ниже — примеры популярных решений:

- CNC-сверлильные центры с функцией мультизадачности — выполняют сверление, фрезеровку и нарезку пазов в рамках одного цикла;

- Компактные автоматизированные сверлильные модули для встраивания в производственные линии;

- Гибкие производственные комплексы, состоящие из нескольких станков, соединённых общей управляющей системой.

Лидеры рынка, такие как Breton, Biesse, Donatoni и другие, предлагают станки с полной интеграцией в цифровую инфраструктуру предприятия, поддержкой удалённого мониторинга и технологическим анализом в режиме онлайн.

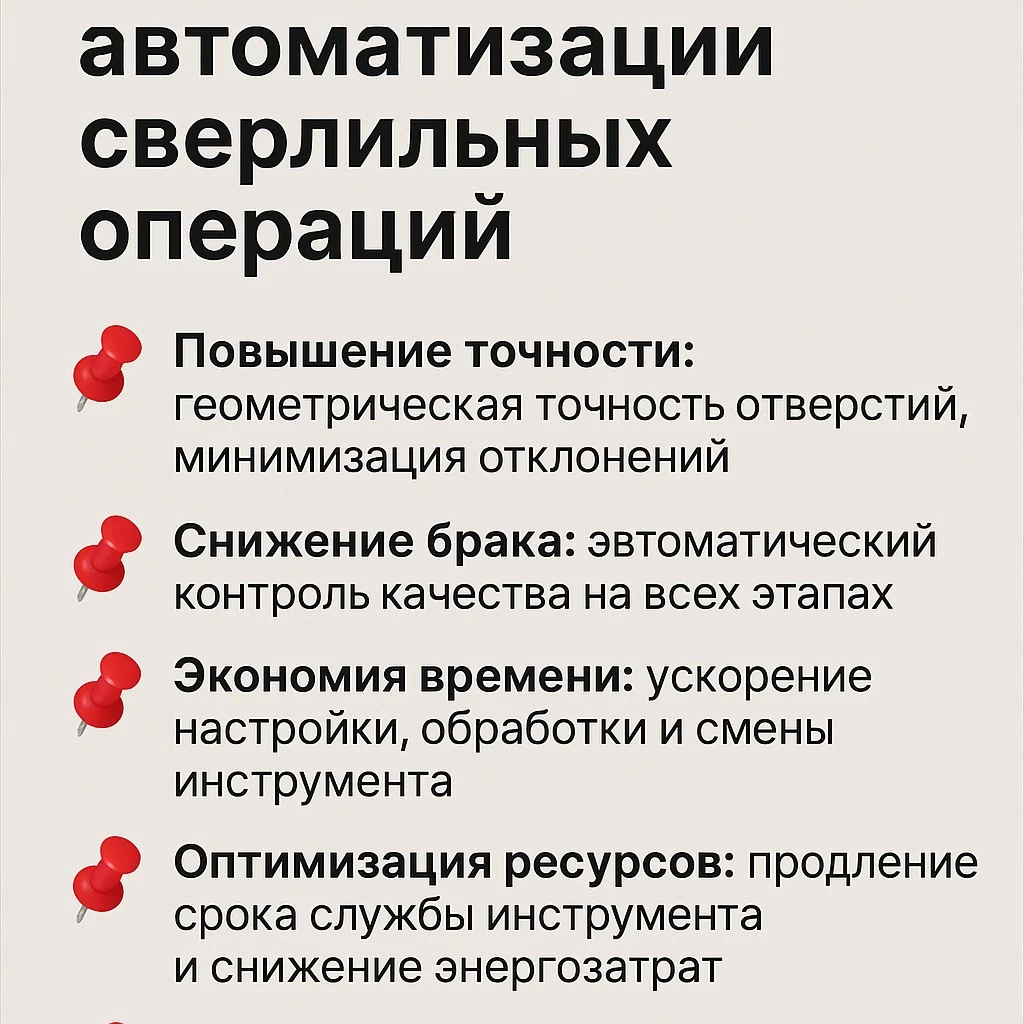

5. Преимущества автоматизации сверлильных операций

Интеграция автоматических систем в сверлильные станки даёт предприятиям ощутимые преимущества:

На изображении представлена инфографика с заголовком «Преимущества автоматизации сверлильных операций»

- 📌 Гибкость производства: быстрая перенастройка на разные изделия и партии.

Заключение

Автоматизация сверлильных станков — это стратегическое направление для предприятий, стремящихся к устойчивому росту, качеству и конкурентоспособности. В условиях растущей сложности камнеобрабатывающих изделий и высоких требований заказчиков, современные технологии ЧПУ, сенсорики и робототехники становятся неотъемлемой частью эффективного производства. Интеграция таких решений уже сегодня меняет подход к камнеобработке, превращая традиционные цеха в цифровые и умные производственные комплексы.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии