Алмазный инструмент нового поколения: эффективность резки и сверления

Современная промышленность находится в состоянии постоянной трансформации. Одним из ключевых драйверов изменений сегодня становится автоматизация, охватывающая практически все сферы производства — от металлообработки до строительства. Алмазный инструмент, используемый для высокоточной резки и сверления прочнейших материалов, также не остался в стороне. В этой статье рассмотрим, как технологии автоматизации, включая роботизированные станки и системы с числовым программным управлением (ЧПУ), радикально изменяют эффективность алмазной обработки.

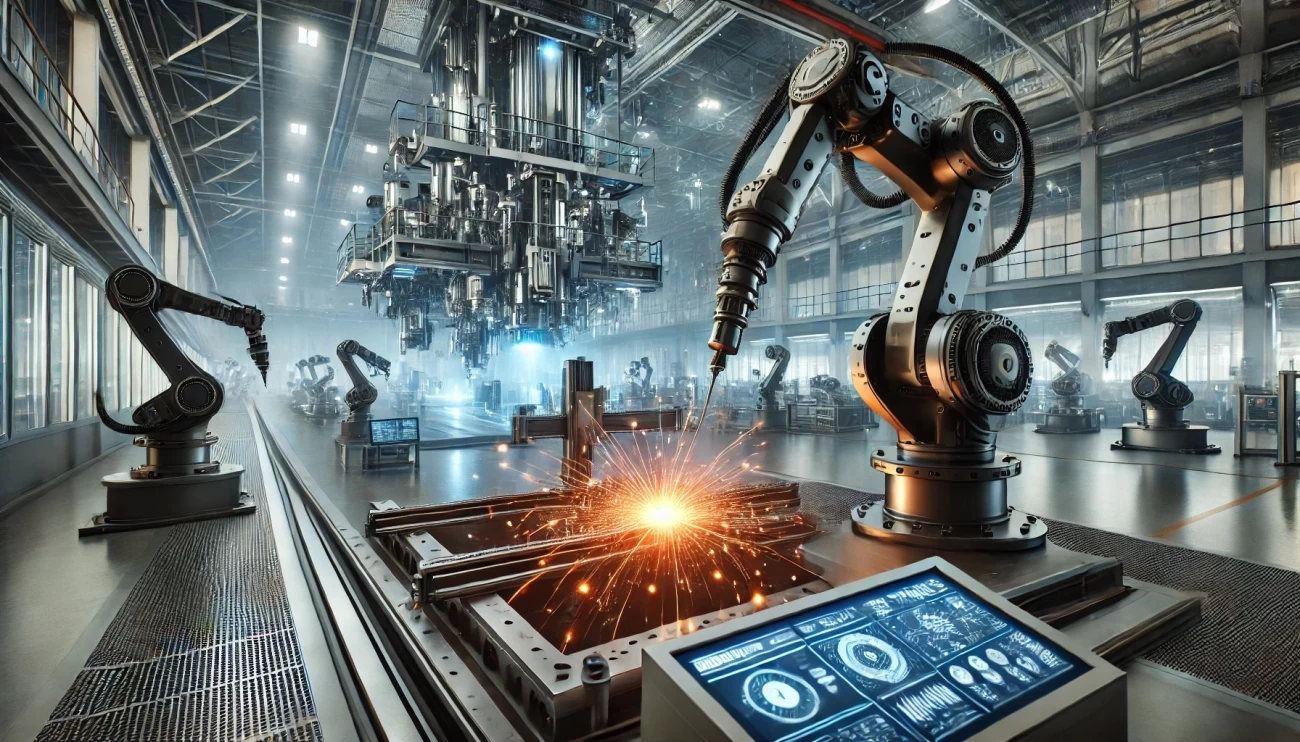

изображение, визуализирующее трансформацию современной промышленности через автоматизацию и использование алмазного инструмента.

Почему алмаз?

Алмазные инструменты применяются в ситуациях, когда традиционные методы обработки бессильны — будь то резка бетона, армированного железобетона, природного камня или высокопрочных композитов. Благодаря исключительной твердости алмаза, такие инструменты обеспечивают высокую скорость и точность работы, минимальный износ и долгий срок службы.

Автоматизация в действии: что изменилось

1. Станки с ЧПУ (числовым программным управлением)

ЧПУ-технологии стали революцией для алмазной резки и сверления. Они позволяют:

- Программировать точные геометрические формы, обеспечивая идеальную повторяемость и точность;

- Снижать влияние человеческого фактора, минимизируя ошибки;

- Оптимизировать расход алмазного инструмента, подбирая идеальные режимы резки;

- Интегрировать с CAD/CAM-системами, облегчая переход от проектирования к производству.

Современные станки с ЧПУ могут выполнять сложнейшие операции: от фасадной резки плит из гранита до сверления отверстий в бетоне с высокой точностью.

2. Роботизированные комплексы

Роботизированные манипуляторы находят всё большее применение в задачах резки и сверления, особенно в строительной и горнодобывающей отраслях. Они позволяют:

- Автоматизировать тяжелую физическую работу в труднодоступных или опасных условиях;

- Повышать производительность за счёт непрерывной работы 24/7;

- Повторять сложные траектории реза, особенно при 3D-обработке материалов;

- Управлять процессом дистанционно, включая контроль параметров через IoT-платформы.

Пример: в Германии на крупном тоннельном проекте роботизированные комплексы выполняют алмазное сверление более 300 отверстий в сутки — без перерывов, с минимальными погрешностями.

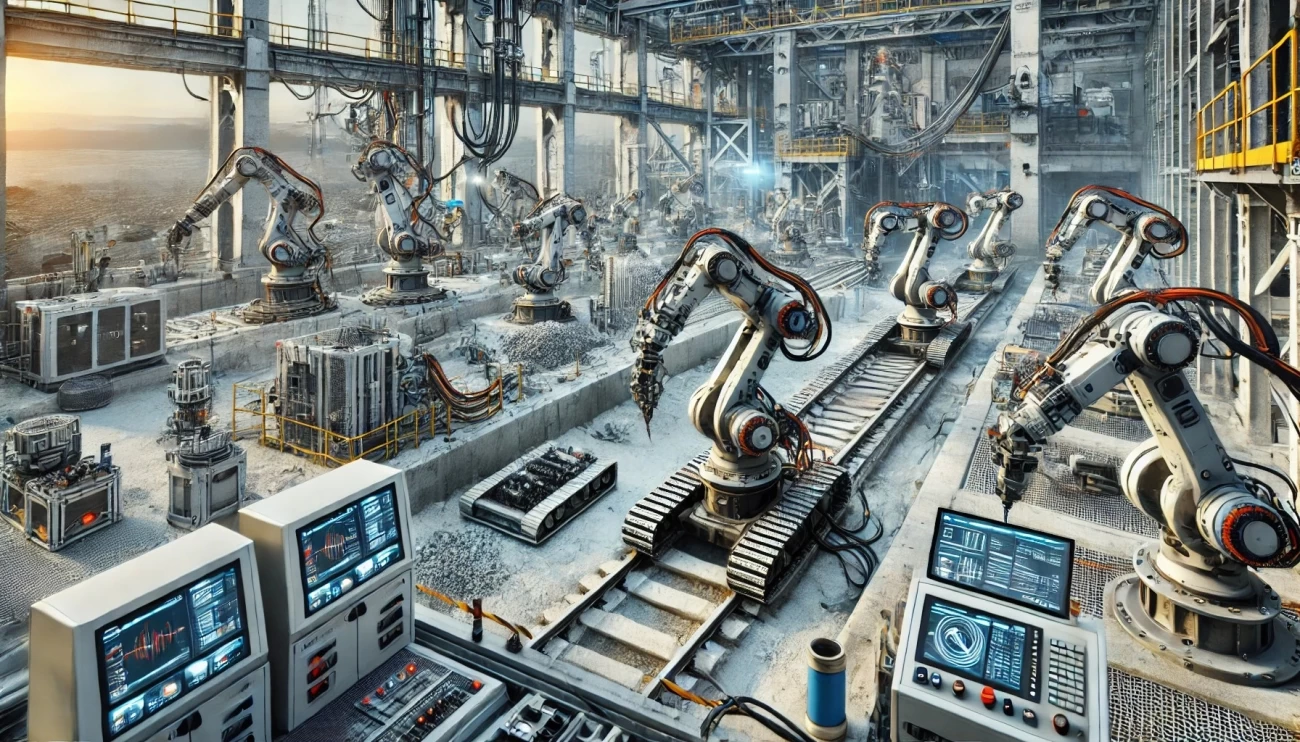

изображение, иллюстрирующее раздел "Роботизированные комплексы" — с автономными манипуляторами, режущими и сверлящими прочные материалы в сложной индустриальной среде.

Умные системы управления и мониторинга

Дополнительный уровень автоматизации обеспечивают интеллектуальные системы мониторинга, контролирующие:

- Износ алмазного инструмента в реальном времени;

- Температуру и вибрации в зоне резки;

- Давление подачи и скорость вращения;

- Качество реза или сверления.

Собранные данные позволяют предсказывать поломки, своевременно менять оснастку и оптимизировать производственные процессы.

Также активно внедряются системы удалённого контроля и аналитики, позволяющие производителям следить за всеми производственными линиями через облачные платформы.

Экономический эффект

Внедрение автоматизации в сферу алмазной обработки даёт ощутимые преимущества:

- Повышение точности обработки до ±0,1 мм;

- Снижение отходов до 30%;

- Увеличение срока службы инструмента до 50% за счёт оптимальных режимов;

- Сокращение времени выполнения операций в 2–3 раза;

- Снижение затрат на персонал и повышение общей производственной безопасности.

По расчётам отраслевых экспертов, автоматизированная линия окупается в среднем за 1,5–2 года — особенно на объектах с большим объёмом резки и сверления.

Перспективы и инновации

Среди ключевых направлений дальнейшего развития:

- Интеграция с ИИ и машинным обучением: алгоритмы будут предсказывать режимы резки в зависимости от типа материала, глубины и плотности армирования;

- Автономные мобильные платформы: роботы, способные самостоятельно перемещаться по строительным площадкам и выполнять алмазную обработку в полевых условиях;

- Использование дополненной реальности (AR): для визуального контроля процесса резки, обучения персонала и настройки оборудования;

- Энергоэффективные двигатели и приводные системы, снижающие потребление электроэнергии на 10–15%.

Визуализация раздела «Перспективы и инновации» — изображение показывает ключевые направления развития алмазной обработки: ИИ, автономные платформы, AR и энергоэффективность

Заключение

Алмазный инструмент в сочетании с автоматизацией — это не просто технологический прогресс, а полноценный переход на новый уровень качества, скорости и надёжности. Компании, которые инвестируют в ЧПУ-станки, робототехнику и интеллектуальные системы управления, получают существенное преимущество: сокращение сроков, повышение точности, снижение затрат и улучшение условий труда.

Будущее алмазной обработки уже наступило — и его форма вытачивается с ювелирной точностью, управляемой цифрой.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии