Автоматизация и искусственный интеллект в сверлильных станках: новые стандарты

Введение

Современное производство стремительно меняется под воздействием цифровых технологий. Одним из ключевых направлений развития становится автоматизация с применением искусственного интеллекта (ИИ). Особенно заметны эти изменения в сфере металлообработки, где традиционные сверлильные станки постепенно уступают место интеллектуальным системам. Благодаря ИИ, сегодня возможно достичь невиданных ранее уровней точности, скорости и надежности при выполнении операций сверления.

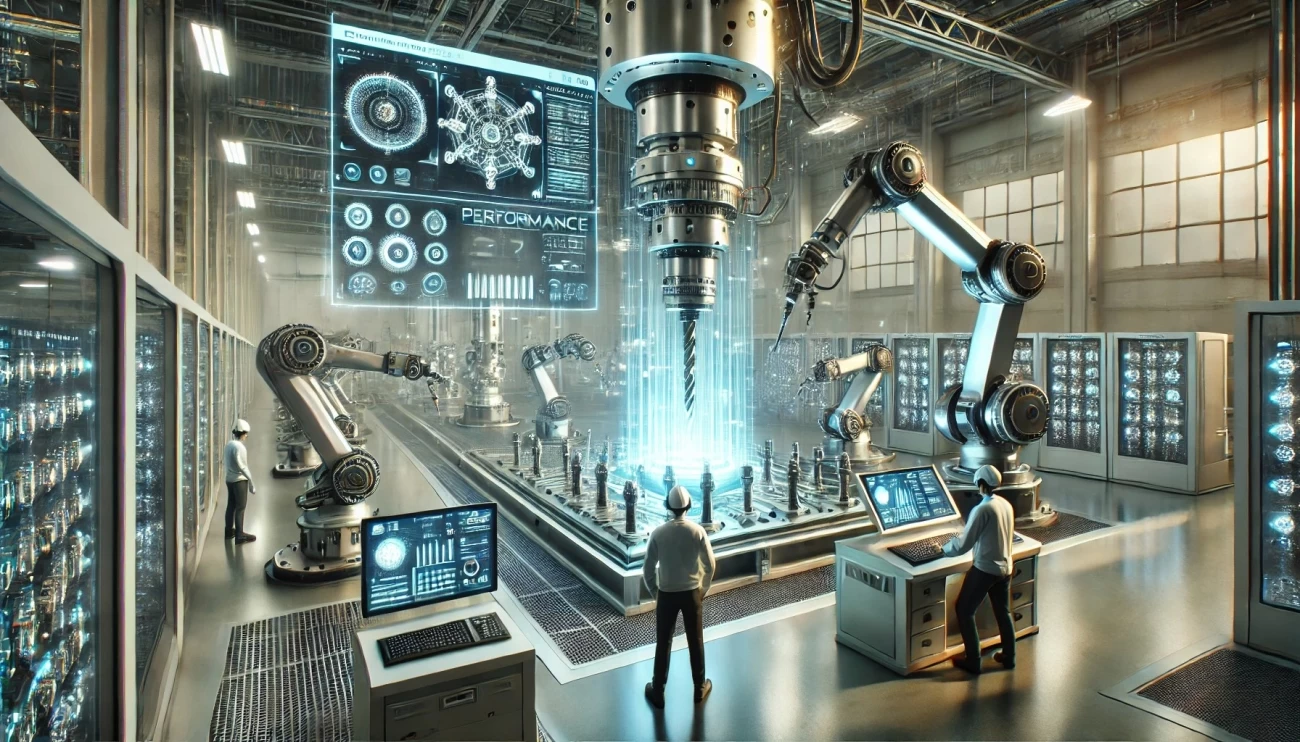

изображение, иллюстрирующее, как искусственный интеллект и автоматизация трансформируют современное производство и сверлильные станки

История и эволюция сверлильных станков

С момента появления первых механических сверлильных станков в XIX веке, принципы работы оставались практически неизменными: оператор вручную задавал параметры сверления, контролировал глубину и следил за состоянием инструмента. Позже появились станки с числовым программным управлением (ЧПУ), которые стали важным шагом на пути к автоматизации.

Однако лишь с развитием искусственного интеллекта и сенсорных технологий стало возможным создавать по-настоящему "умные" станки, способные не только исполнять команды, но и самостоятельно анализировать, учиться и адаптироваться.

Как ИИ меняет работу сверлильных станков

Искусственный интеллект внедряется в сверлильные станки с целью повышения автономности и минимизации влияния человеческого фактора. Основные направления применения ИИ в данной сфере:

- Распознавание и анализ данных: Станки оборудуются датчиками, которые в реальном времени собирают данные о параметрах процесса (сила сверления, температура, вибрации). Алгоритмы ИИ анализируют эти данные, оптимизируя параметры сверления на лету.

- Адаптивное управление: ИИ способен адаптировать скорость вращения шпинделя, подачу и глубину сверления под конкретные условия, материалы и инструменты, снижая износ и повышая точность.

- Предиктивное обслуживание: Модели машинного обучения прогнозируют потенциальные поломки на основе поведения оборудования, что позволяет заранее планировать техобслуживание и минимизировать простой.

- Компьютерное зрение: Визуальные системы с поддержкой ИИ обеспечивают точное позиционирование инструмента, распознавание заготовок и контроль качества отверстий.

Преимущества внедрения ИИ в сверлильные процессы

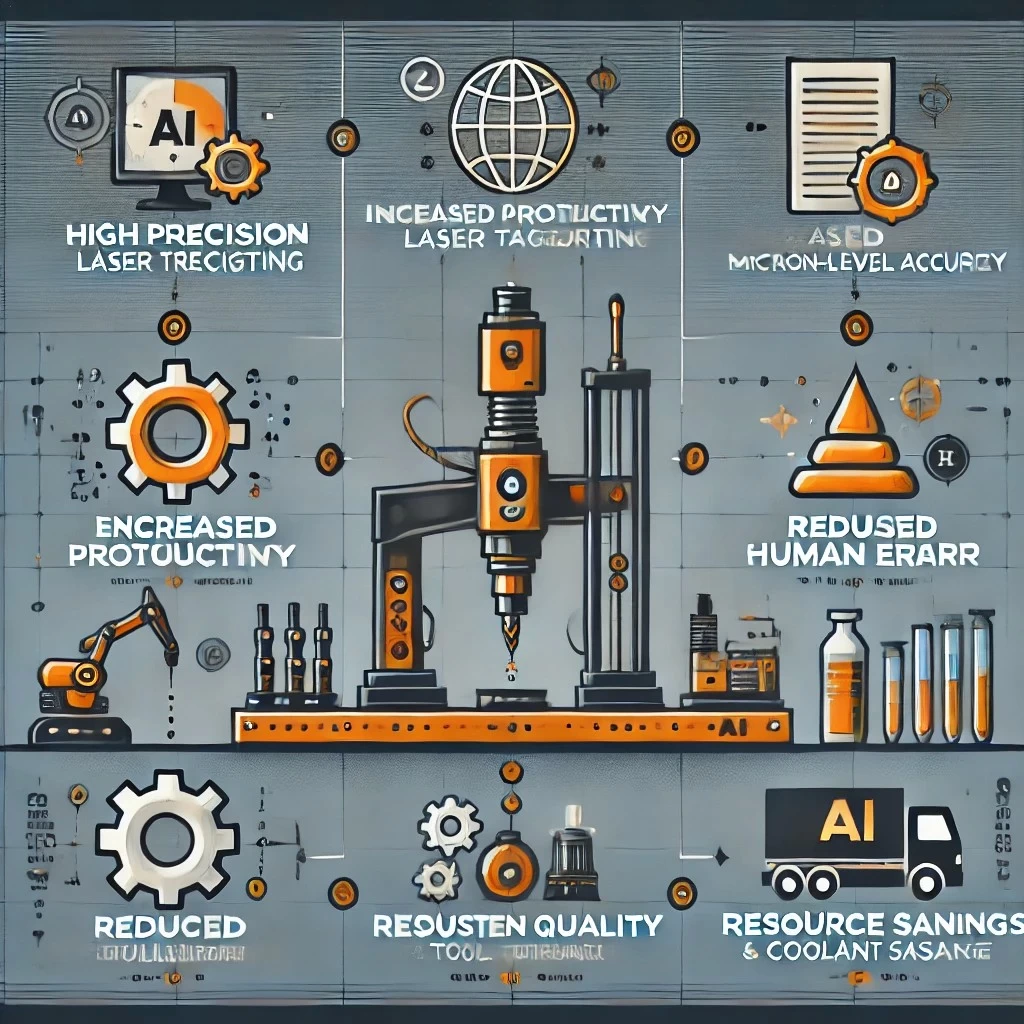

- Повышенная точность ИИ учитывает малейшие отклонения в материалах и условиях, обеспечивая микрометровую точность сверления.

- Увеличение производительности Системы с ИИ работают быстрее и с меньшими перерывами, что позволяет значительно увеличить объем обработки.

- Снижение человеческих ошибок Человеческий фактор исключается из критических этапов, снижая риск ошибок и брака.

- Стабильное качество ИИ гарантирует воспроизводимость результата даже при смене операторов или условий работы.

- Экономия ресурсов Оптимизация режимов сверления уменьшает расход инструмента, электроэнергии и охлаждающих жидкостей.

изображение, иллюстрирующее ключевые преимущества внедрения ИИ в сверлильные процессы.

Инновационные решения на рынке

На рынке уже представлены несколько решений с интеграцией ИИ:

- Станки с цифровыми двойниками Создают виртуальную модель процесса, позволяя тестировать и настраивать параметры до начала физической обработки.

- Интеграция с ERP и MES системами Станки обмениваются данными с другими производственными узлами, получая задания и отчитываясь о выполнении в автоматическом режиме.

- Роботизированные ячейки сверления Полностью автономные рабочие зоны, где сверлильные манипуляторы с ИИ выполняют сложные операции без участия человека.

- Сенсорные платформы на базе нейросетей Обеспечивают контроль состояния инструмента и деталей в реальном времени, прогнозируя необходимость замены и предотвращая аварии.

Кейсы из промышленности

- Bosch внедрила сверлильные модули с ИИ на линиях по производству автомобильных компонентов. Результат — снижение отклонений при сверлении до 0,005 мм и сокращение времени цикла на 18%.

- Siemens применяет системы машинного обучения для автоматического подбора оптимальных параметров сверления, в зависимости от свойств заготовок, снижая количество бракованных деталей на 40%.

- Fanuc использует предиктивные алгоритмы для управления износом сверл, что позволило увеличить срок службы инструмента до 25%.

Вызовы и ограничения внедрения

Несмотря на очевидные преимущества, массовое внедрение ИИ в сверлильные станки сталкивается с рядом проблем:

- Высокая стоимость оборудования и модернизации Особенно для малых и средних предприятий.

- Необходимость в квалифицированных кадрах Требуется обучение персонала новым цифровым компетенциям.

- Интеграция с существующими производственными цепочками Не все системы легко сочетаются друг с другом.

- Безопасность данных Цифровизация требует защищенных каналов передачи информации и кибербезопасности.

Будущее: от автоматизации к автономности

В ближайшие годы можно ожидать следующих тенденций:

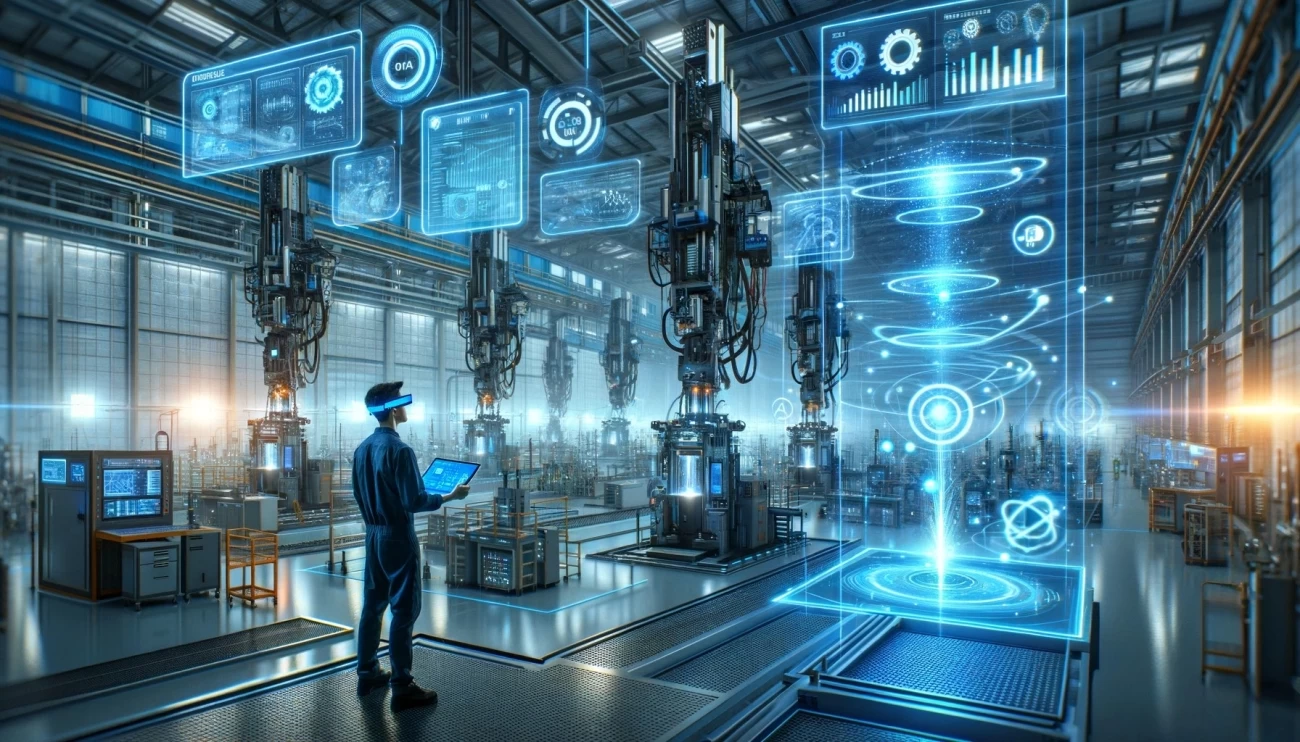

- Развитие автономных производственных участков — сверлильные станки станут частью полностью самоуправляемых линий.

- Глубокая интеграция с промышленным интернетом вещей (IIoT) — данные от всех узлов оборудования будут собираться в единую систему для глобальной оптимизации производства.

- Объединение ИИ и дополненной реальности — операторы смогут в реальном времени наблюдать за процессами и корректировать их с помощью AR-интерфейсов.

визуализация будущего производственных линий — от автоматизации к полной автономности. На изображении: автономные сверлильные станки, интеграция через IIoT, работа с данными в реальном времени и оператор с AR-интерфейсом.

Заключение

Искусственный интеллект в сверлильных станках — это не просто технологическое улучшение, а качественный скачок в организации производственного процесса. Благодаря ИИ, станки становятся не только инструментом, но и аналитическим центром, способным учиться, принимать решения и совершенствовать свою работу. Внедрение этих технологий дает предприятиям конкурентное преимущество, повышает гибкость и адаптивность, а также открывает путь к полностью цифровому и автономному производству будущего.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии