Как индукционная закалка повышает точность и долговечность сложных компонентов

В условиях современного машиностроения и производства, где точность и надежность компонентов играют ключевую роль, технологии термообработки приобретают особую важность. Одним из наиболее эффективных методов упрочнения деталей является индукционная закалка — процесс, при котором металл нагревается с помощью электромагнитной индукции до температуры закалки, а затем быстро охлаждается. Эта технология особенно востребована при обработке высокоточных деталей со сложной геометрией, таких как шестерни, валы и втулки.

Оборудование для индукционной закалки

Преимущества индукционного нагрева для сложных компонентов

- Локализованный нагрев с высокой точностью Индукционная закалка позволяет нагревать только необходимые участки детали, избегая термического воздействия на весь компонент. Это критически важно при работе с деталями сложной формы, где требуется упрочнение лишь определённых зон, например, зубьев шестерни или рабочей поверхности вала.

- Минимальные деформации и сохранение геометрии Благодаря быстрому и контролируемому нагреву, деформации деталей минимальны. В отличие от традиционной печной закалки, индукционный метод позволяет сохранять исходную геометрию высокоточных компонентов, что снижает потребность в последующей механической доработке.

- Высокая повторяемость и автоматизация Современные индукционные установки оснащены ЧПУ и датчиками, обеспечивающими стабильный результат на каждой детали. Это позволяет достигать одинаковых свойств упрочнённого слоя на всех компонентах в партии, что особенно важно в серийном производстве.

- Контроль глубины закалки Индукционный нагрев обеспечивает точную настройку глубины термического воздействия. Для деталей с переменным профилем, как у втулок или валов с разной толщиной сечения, это даёт гибкость в проектировании и повышает ресурс работы.

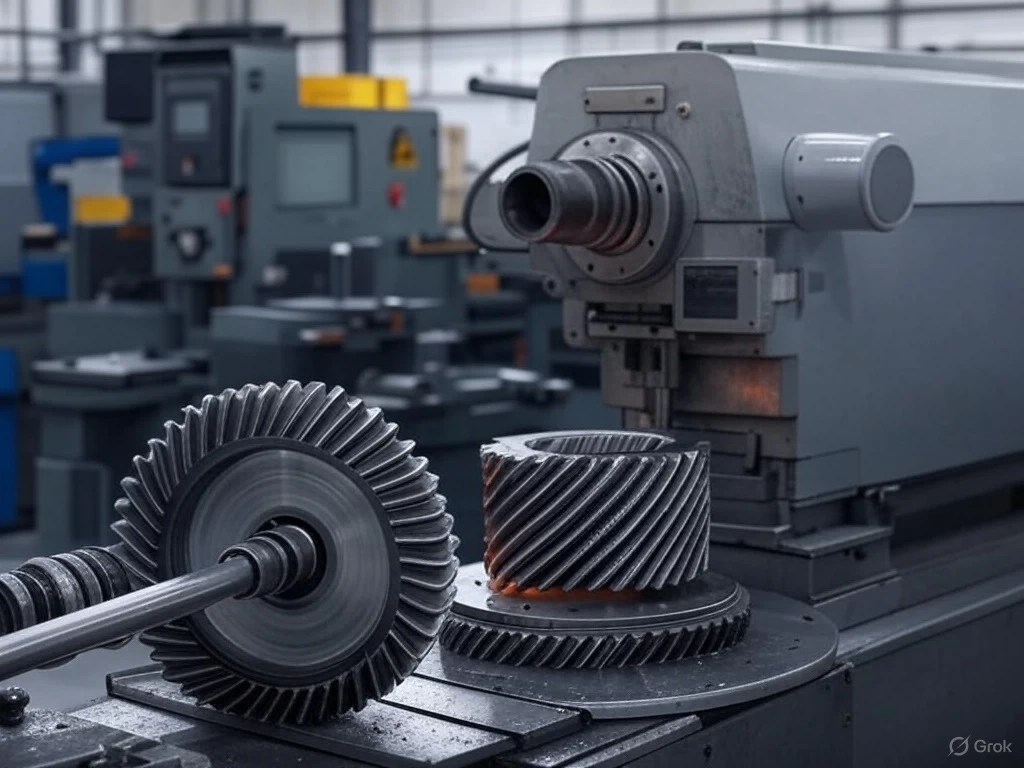

фотография изображает современный цех, где индукционная закалка применяется к металлической шестерне, подчеркивая точность процесса нагрева.

Примеры применения

- Шестерни Для зубчатых колес особенно важно упрочнить только рабочую поверхность зубьев. Индукционная закалка позволяет достигать высокой твёрдости поверхности при сохранении вязкого сердечника, что увеличивает срок службы шестерни и устойчивость к ударным нагрузкам.

- Валы и оси Наиболее уязвимыми являются зоны шлицев и посадочных мест. Локальная закалка этих участков увеличивает износостойкость, не перегревая остальную часть вала, сохраняя её пластичность и предотвращая хрупкость.

- Втулки и кольца Упрочнение внутренней поверхности втулки увеличивает её износостойкость при вращении и контакте с другими компонентами. Индукционная закалка обеспечивает равномерную обработку даже на сложной внутренней геометрии.

Технологические возможности и точность

Индукционные системы нового поколения позволяют реализовывать:

- Точность нагрева с погрешностью менее ±1 °C

- Глубину закалки от 0,5 до 10 мм

- Скорость нагрева до 500 °C/сек и выше

- Полный контроль параметров через цифровое управление

Это делает индукционную закалку не просто эффективным, но и высокоточным инструментом в арсенале инженеров и технологов, работающих с деталями повышенной сложности.

фотография демонстрирует сложную геометрию втулки, обрабатываемой с помощью индукционной технологии, в условиях высокоточного производства.

Заключение

Индукционная закалка — это современное решение, сочетающее скорость, точность и экономичность. Она открывает широкие возможности для упрочнения компонентов с сложной геометрией, обеспечивая высокую износостойкость, сохранение точных размеров и минимальные деформации. Для производителей шестерён, валов, втулок и других критически важных деталей — это незаменимая технология, повышающая качество и срок службы продукции.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии