Риски в химическом инжиниринге: основные виды и методы их оценки

Введение

Химический инжиниринг охватывает широкий спектр технологических процессов, включающих производство, переработку и применение химических веществ. Эти процессы часто связаны с высокими температурами, давлением и реакционноспособными материалами, что делает управление рисками критически важной задачей. Любая ошибка в проектировании, эксплуатации или контроле может привести к тяжелым последствиям – от отказа оборудования до промышленных катастроф с человеческими жертвами и значительными экологическими и финансовыми потерями.

Чтобы эффективно управлять потенциальными опасностями, специалисты используют комплексный подход к идентификации и оценке рисков. Рассмотрим основные виды рисков в химическом инжиниринге и методы их анализа.

изображение, иллюстрирующее сложность и важность безопасности в химическом инжиниринге. Оно передает атмосферу высокотехнологичного производства с промышленными реакторами, трубопроводами и системами контроля рисков.

Основные категории рисков

Риски в химическом инжиниринге можно классифицировать по нескольким ключевым направлениям:

1. Технические риски

Связаны с отказами оборудования, некорректными проектными решениями или дефектами в технологическом процессе. Основные примеры:

- Отказ оборудования: коррозия трубопроводов, разрушение реакторов, неисправность клапанов и насосов.

- Проектные ошибки: неправильный выбор материалов, просчёты в теплообмене, несоответствие системы автоматизации реальным условиям эксплуатации.

- Химические реакции: неконтролируемые экзотермические процессы, разложение веществ, образование нежелательных побочных соединений.

2. Экологические риски

Химическая промышленность оказывает значительное воздействие на окружающую среду, и нарушение экологических стандартов может привести к катастрофическим последствиям. Основные угрозы:

- Выбросы токсичных веществ в атмосферу при авариях или в ходе нормальной эксплуатации (SO₂, NOₓ, CO, углеводороды, тяжелые металлы).

- Загрязнение воды и почвы при утечках химических реагентов, разливах нефтепродуктов, сбросе сточных вод с недостаточной очисткой.

- Риск взрывов и пожаров, которые могут привести к образованию токсичных облаков и глобальному экологическому ущербу.

3. Финансовые риски

Производственные аварии, несоответствие нормативным требованиям и простои оборудования могут привести к значительным финансовым потерям. Основные аспекты:

- Повышенные затраты на устранение последствий аварий (ремонт, очистка территории, восстановление инфраструктуры).

- Штрафы и судебные разбирательства из-за нарушения экологических стандартов и норм безопасности.

- Простои производства, которые приводят к убыткам из-за невыпуска продукции в запланированные сроки.

4. Операционные риски

Связаны с факторами человеческого фактора, недостатками в эксплуатации и управлении процессами. Основные угрозы:

- Ошибки персонала, такие как неправильные действия при запуске или остановке оборудования.

- Недостатки в системе контроля и автоматизации, которые могут привести к отклонениям от технологических параметров.

- Нарушение регламентов эксплуатации, например, использование оборудования с истекшим сроком службы или игнорирование требований по техническому обслуживанию.

изображение, иллюстрирующее операционные риски в химическом инжиниринге. Оно показывает ошибки персонала, недостатки в автоматизации и последствия несоблюдения регламентов эксплуатации.

Методы оценки рисков

Для эффективного управления рисками используются разнообразные аналитические инструменты. Рассмотрим ключевые методы оценки рисков в химической промышленности.

1. HAZOP (Hazard and Operability Study)

Методика анализа опасностей и работоспособности процессов (HAZOP) широко применяется для выявления потенциальных рисков на стадии проектирования и эксплуатации.

📌 Принцип метода: группа экспертов анализирует технологические схемы, рассматривая возможные отклонения от нормальных рабочих условий (например, повышенное давление, недостаточный поток, изменение состава вещества). Каждое отклонение рассматривается на предмет его последствий и возможности предотвращения.

📌 Применение: HAZOP используется на предприятиях нефтехимии, фармацевтики, энергетики, особенно при проектировании новых установок.

2. FMEA (Failure Modes and Effects Analysis)

Анализ видов и последствий отказов (FMEA) применяется для систематического выявления уязвимых мест оборудования и технологических процессов.

📌 Принцип метода: рассматриваются все возможные отказы оборудования или процесса, оценивается их вероятность и последствия, а затем разрабатываются меры по снижению риска.

📌 Применение: подходит для анализа отдельных систем, таких как насосные станции, реакторные установки, теплообменное оборудование.

3. Bow-Tie Analysis (Анализ «галстук-бабочка»)

Метод Bow-Tie (визуальное представление причинно-следственных связей) объединяет анализ причин (Fault Tree Analysis, FTA) и анализ последствий (Event Tree Analysis, ETA).

📌 Принцип метода: создается диаграмма, где центральным элементом является опасное событие (например, взрыв реактора). Слева анализируются потенциальные причины (например, отказ клапанов, перегрев), а справа – возможные последствия (выброс токсичных веществ, разрушение оборудования).

📌 Применение: применяется в химической и нефтехимической промышленности для оценки сложных технологических процессов.

4. QRA (Quantitative Risk Assessment)

Количественная оценка риска (QRA) – это математическое моделирование вероятности аварий и их последствий.

📌 Принцип метода: используются статистические данные и компьютерные модели для оценки вероятности катастроф и прогнозирования ущерба.

📌 Применение: применяется для обоснования безопасности промышленных объектов, анализа зон воздействия токсичных выбросов, моделирования сценариев взрывов.

5. What-If Analysis (Анализ «Что если?»)

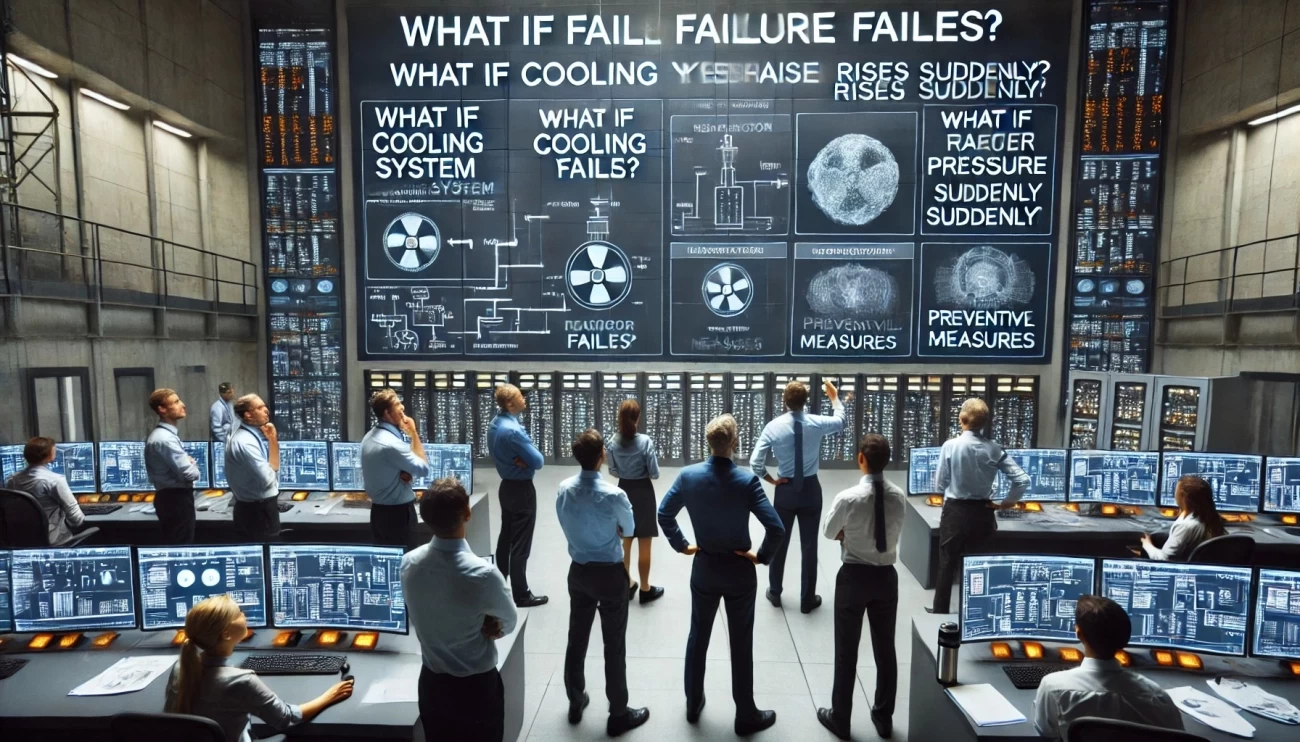

Метод What-If основан на гипотетическом анализе различных сценариев развития событий.

📌 Принцип метода: группа специалистов задает вопросы по типу «Что если произойдет сбой в системе охлаждения?», «Что если давление в реакторе резко возрастет?» и анализирует последствия и возможные меры предотвращения.

📌 Применение: эффективен для оценки потенциальных отказов оборудования и предотвращения ошибок на этапах эксплуатации.

изображение, иллюстрирующее метод What-If Analysis: инженеры в контрольной комнате обсуждают потенциальные сценарии отказов, анализируя данные на экранах

Заключение

Риски в химическом инжиниринге требуют комплексного подхода к управлению безопасностью. Технические, экологические, финансовые и операционные риски могут иметь разрушительные последствия, если их не контролировать. Использование современных методов оценки рисков – таких как HAZOP, FMEA, Bow-Tie Analysis и QRA – помогает выявлять потенциальные опасности, минимизировать вероятность аварий и снижать возможные убытки.

Эффективное управление рисками – залог надежной работы химических предприятий, защиты окружающей среды и безопасности персонала.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии