Основные методы обработки стали: термическая, механическая и химическая

Сталь является основным конструкционным материалом в машиностроении, строительстве, авиации, судостроении и других отраслях промышленности. Однако, чтобы придать ей необходимые свойства – прочность, износостойкость, коррозионную стойкость, пластичность – применяются различные методы обработки. В данной статье рассмотрим три основных типа обработки стали: термическую, механическую и химическую, их особенности, инструменты и области применения.

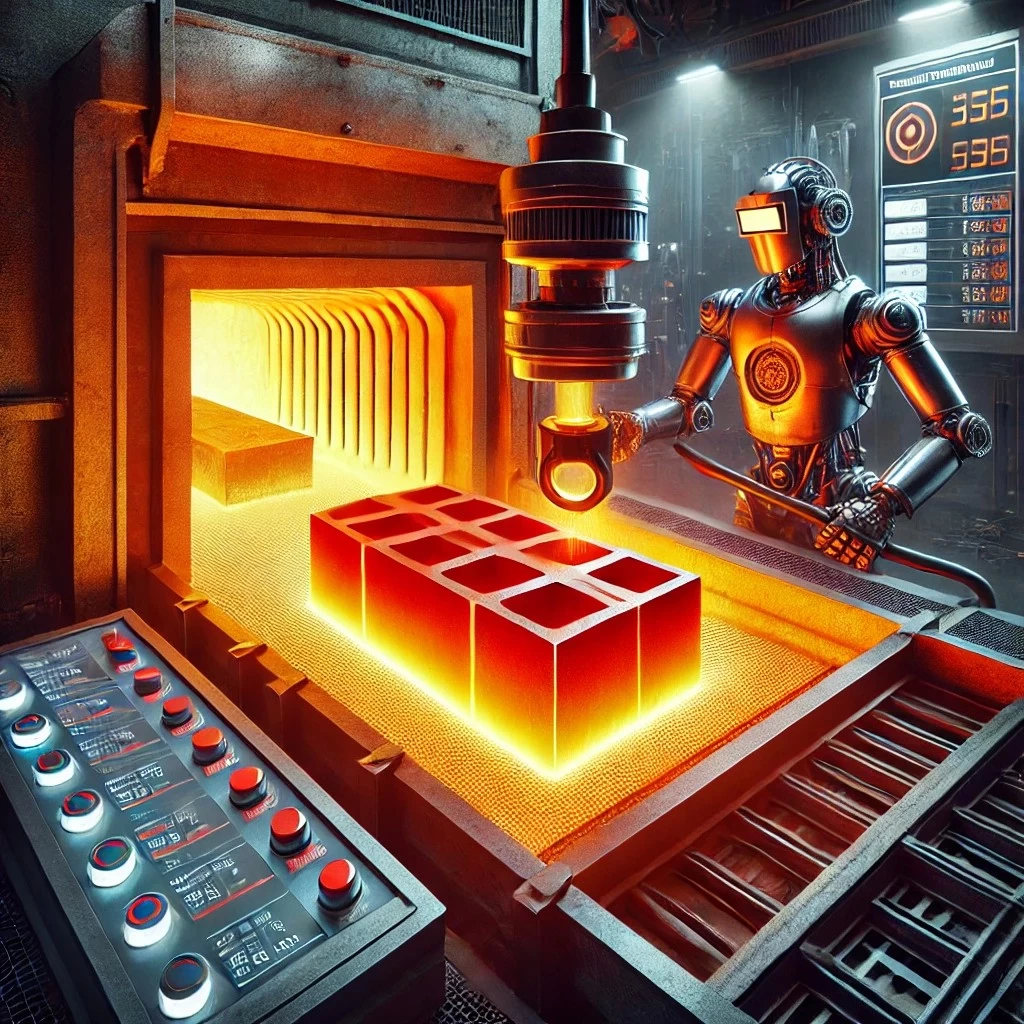

1. Термическая обработка стали

Термическая обработка стали включает нагрев, выдержку при определенной температуре и охлаждение для изменения структуры и свойств металла. Она применяется для улучшения твердости, прочности, пластичности или для снятия внутренних напряжений в металле.

1.1. Закалка

Закалка – это процесс нагрева стали до высокой температуры (обычно от 800 до 1000°C) и резкого охлаждения в воде, масле или полимерном растворе.

- Цель: увеличить твердость и прочность металла.

- Результат: в структуре металла образуется мартенсит – очень твердая, но хрупкая фаза.

- Применение: используется для изготовления режущего инструмента, подшипников, пружин, зубчатых колес.

- Оборудование: термические печи, индукционные нагреватели, закалочные ванны.

1.2. Отпуск

Отпуск – это нагрев закаленной стали до температуры от 150 до 650°C с последующим медленным охлаждением.

- Цель: снизить хрупкость закаленной стали и повысить ее ударную вязкость.

- Результат: частичное разупрочнение мартенсита с увеличением пластичности.

- Применение: детали машин, пружины, инструменты.

- Оборудование: электрические и газовые печи.

1.3. Отжиг

Отжиг – нагрев стали до 600–850°C с медленным охлаждением.

- Цель: уменьшение твердости и внутренних напряжений, улучшение обрабатываемости металла.

- Результат: образование ферритно-перлитной структуры с высокой пластичностью.

- Применение: применяется перед механической обработкой или сваркой.

- Оборудование: муфельные печи, термические камеры.

1.4. Нормализация

Нормализация – это нагрев стали до 850–950°C с последующим охлаждением на воздухе.

- Цель: получение равномерной структуры и улучшение механических свойств.

- Результат: получение более прочной и износостойкой структуры, чем после отжига.

- Применение: детали машин, оси, шатуны, рельсы.

- Оборудование: термические печи.

изображение процесса термической обработки стали. Оно показывает раскаленный стальной элемент в индустриальной печи, работу с металлом в защитной экипировке и охлаждение детали в закалочной ванне.

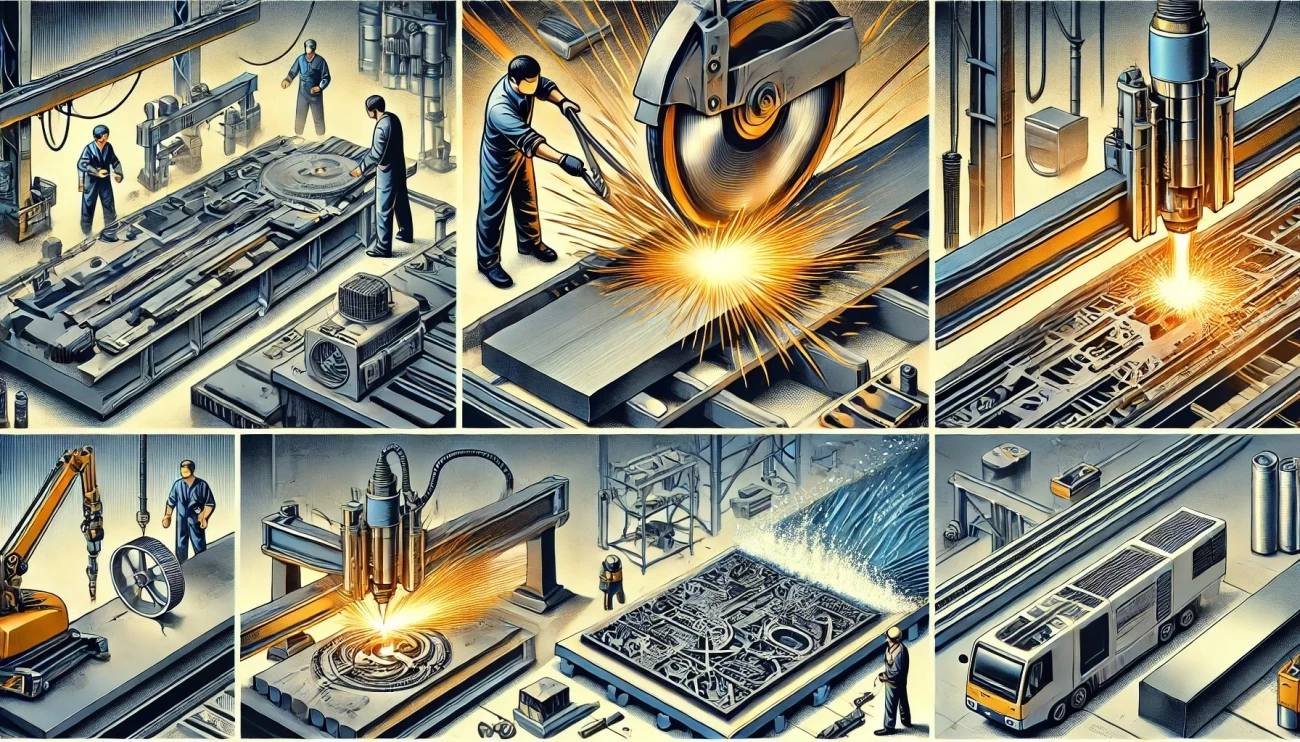

2. Механическая обработка стали

Механическая обработка заключается в удалении лишнего материала с помощью резки, шлифовки, фрезерования и других методов.

2.1. Резка

Резка применяется для раскроя заготовок и создания деталей нужной формы.

Виды резки:

- Механическая резка – осуществляется с помощью ножниц, ленточнопильных станков, токарных или фрезерных станков.

- Газокислородная резка – используется для толстых листов, сжигая металл под воздействием кислорода.

- Лазерная резка – применяется для высокой точности при сложных формах.

- Гидроабразивная резка – позволяет резать металл без нагрева, предотвращая изменение структуры.

Применение: изготовление заготовок, деталей конструкций, металлоконструкций. Оборудование: ленточнопильные станки, лазерные установки, газорезки.

2.2. Точение и фрезерование

Эти процессы применяются для создания деталей точных размеров.

- Точение – обработка на токарных станках для получения цилиндрических форм.

- Фрезерование – снятие материала вращающимися фрезами, используется для создания сложных форм.

Применение: валы, корпуса, элементы машин. Оборудование: токарные и фрезерные станки, ЧПУ-станки.

2.3. Шлифовка

Шлифовка используется для достижения высокой точности и чистоты поверхности.

- Абразивная шлифовка – удаляет микронные слои металла.

- Полировка – делает поверхность зеркальной.

Применение: подшипники, прецизионные детали. Оборудование: шлифовальные станки.

изображение, иллюстрирующее различные методы механической обработки стали, включая ленточнопильную резку, газокислородную резку, лазерную и гидроабразивную резку.

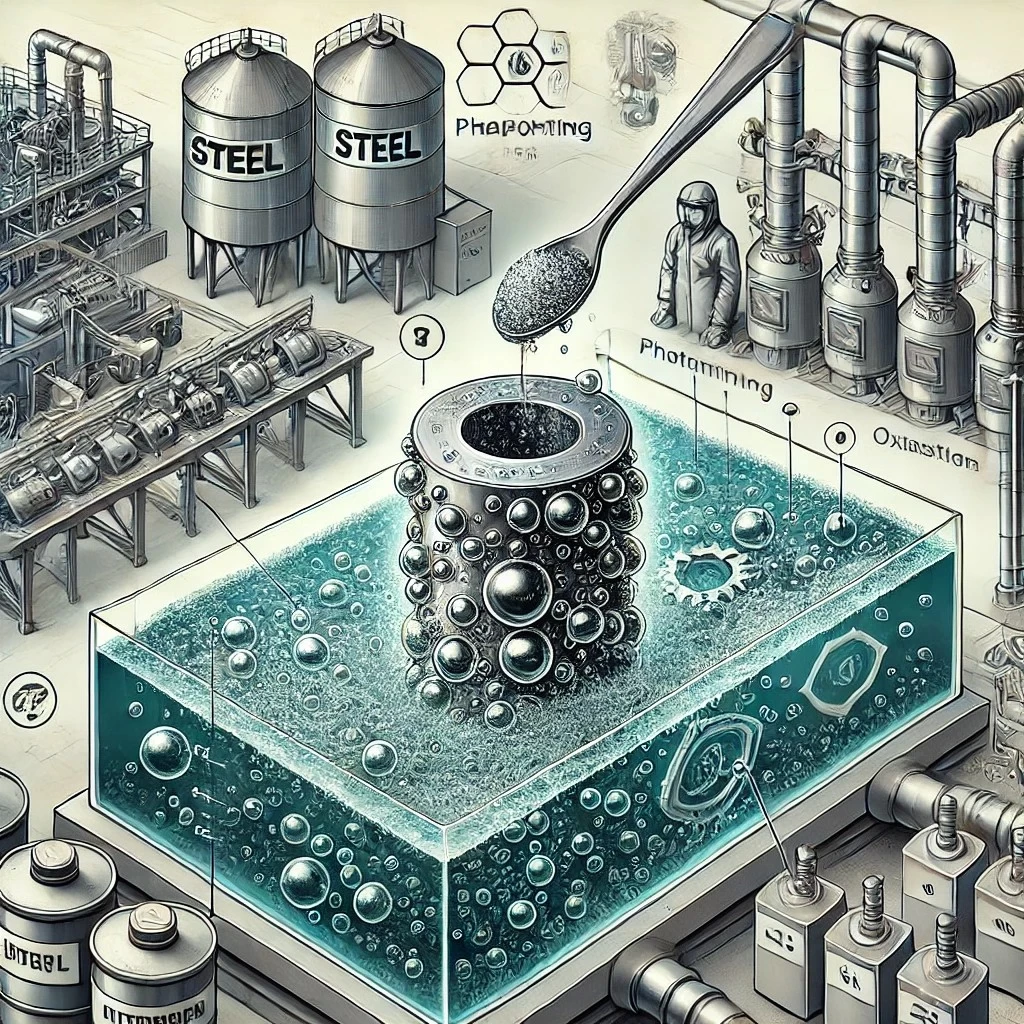

3. Химическая обработка стали

Химическая обработка изменяет состав поверхности стали, придавая ей улучшенные свойства.

3.1. Цементация

Цементация – насыщение поверхностного слоя углеродом при температуре 900–950°C.

- Цель: повысить износостойкость.

- Применение: зубчатые колеса, валы, направляющие.

- Оборудование: газовые камеры, цементационные ванны.

3.2. Нитроцементация

Насыщение углеродом и азотом для повышения твердости и коррозионной стойкости.

- Цель: повышение износостойкости.

- Применение: кулачковые валы, штоки, гидравлические цилиндры.

- Оборудование: соляные ванны, газовые печи.

3.3. Фосфатирование и оксидирование

Создание защитных покрытий для коррозионной стойкости.

- Фосфатирование – образование фосфатного слоя, улучшающего сцепление с краской.

- Оксидирование – образование оксидной пленки для защиты от ржавчины.

Применение: автомобильные детали, крепеж, оружейные элементы. Оборудование: химические ванны.

изображение, иллюстрирующее химическую обработку стали. Оно показывает процесс погружения металлической детали в химическую ванну с активными реакциями на поверхности. Также изображены оборудование, защитные средства и промышленная обстановка.

Заключение

Методы обработки стали определяют ее прочность, износостойкость и коррозионную стойкость. Термическая обработка изменяет структуру, механическая формирует детали, а химическая защищает и улучшает свойства материала. Выбор метода зависит от требуемых характеристик конечного изделия.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии