Революция в химической промышленности: инновационные типы мешалок для реакторов

Введение

Современная химическая промышленность динамично развивается, предъявляя повышенные требования к эффективности процессов смешивания. Равномерное перемешивание компонентов в реакторах влияет на скорость химических реакций, выход конечного продукта, его однородность и качество. Для различных технологических процессов необходимы специфические конструкции мешалок, способные обеспечить оптимальное распределение веществ в жидкой, газообразной или суспензионной среде.

В последние годы появились инновационные решения, которые повышают эффективность работы реакторов, минимизируют энергозатраты и позволяют улучшить контроль технологических процессов. В данной статье рассмотрим основные виды мешалок, их принцип действия, современные инновации и тенденции в их развитии.

изображение, иллюстрирующее современную химическую промышленность с передовыми реакторами и мешалками. Оно передает атмосферу высоких технологий, инновационных процессов и точного контроля смешивания.

Основные типы мешалок и их применение

Мешалки классифицируются по типу создаваемого потока, конструкции лопастей и применению в конкретных средах. Рассмотрим наиболее распространенные типы.

1. Пропеллерные мешалки (винтовые)

Этот тип мешалок используется для перемешивания жидкостей с низкой вязкостью (например, воды, растворов кислот и щелочей, органических растворителей).

Особенности и преимущества: ✔ Высокая скорость вращения (1000–3000 об/мин), создающая интенсивные турбулентные потоки. ✔ Формирование осевого потока, ускоряющего перемешивание. ✔ Эффективны в биотехнологиях, фармацевтике, нефтехимии. ✔ Хорошо подходят для реакций с низким содержанием твердых частиц.

Применение:

- Производство химических реагентов и растворов.

- Биотехнологические процессы (ферментация, культивирование клеток).

- Очистка сточных вод и водоподготовка.

2. Турбинные мешалки

Они обеспечивают более интенсивное перемешивание за счет сложного движения потоков и подходят для сред с разной вязкостью.

Типы турбинных мешалок:

- Радиальные (дисковые) – создают радиальное течение, полезное для диспергирования газов и твердых частиц.

- Осевые (лопастные) – формируют осевой поток, обеспечивающий интенсивное перемешивание по всей высоте реактора.

Применение: ✔ Эмульгирование и диспергирование (краски, покрытия, латексы). ✔ Производство суспензий и кристаллизация. ✔ Процессы гомогенизации в химической и пищевой промышленности.

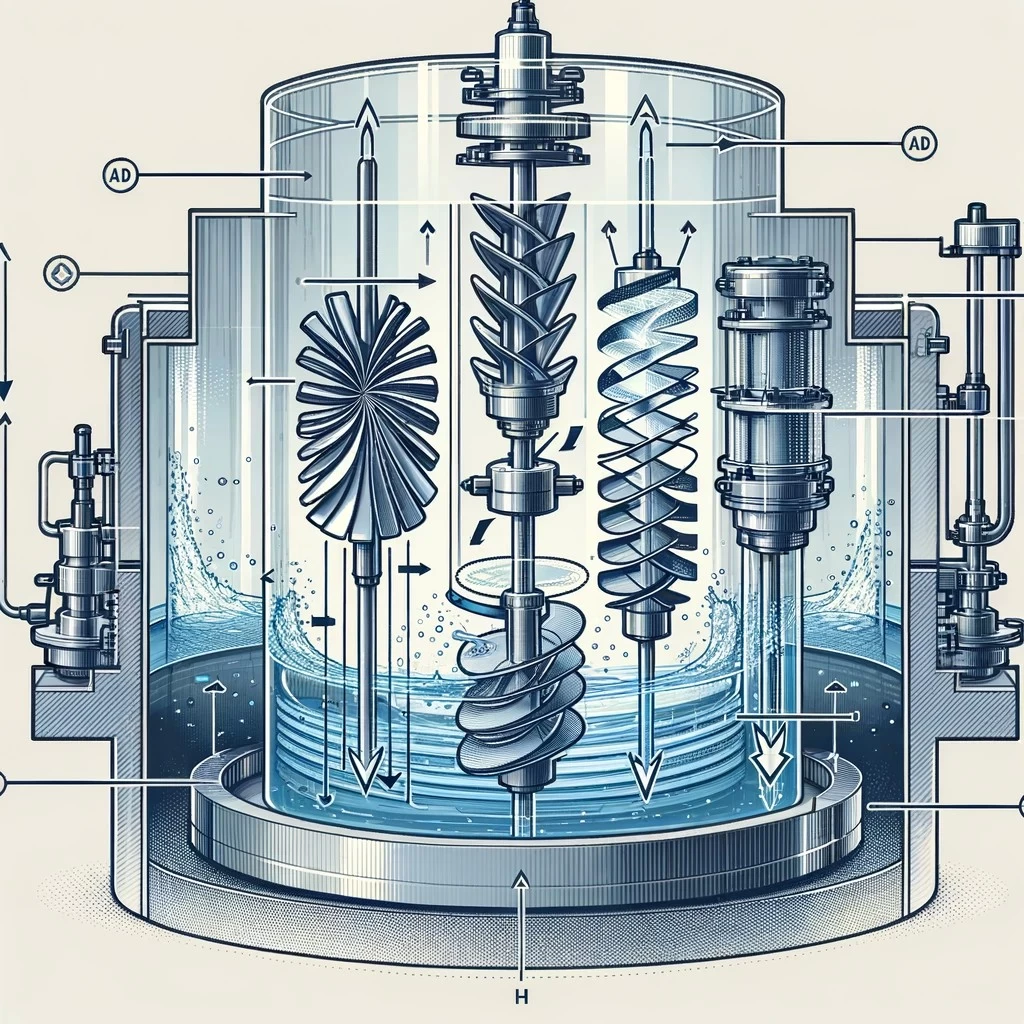

изображение турбинных мешалок, показывающее радиальный (дисковый) и осевой (лопастной) типы с потоками жидкости внутри реактора. Это иллюстрация инженерного уровня, подходящая для демонстрации принципов работы в химической промышленности.

3. Якорные мешалки

Используются для смешивания высоковязких жидкостей, таких как полимеры, гели, смолы.

Ключевые особенности: ✔ Работают на низких скоростях (50–200 об/мин). ✔ Обеспечивают перемешивание вблизи стенок реактора, предотвращая осаждение компонентов. ✔ Часто снабжаются скребками для очистки стенок реактора и лучшего теплоотвода.

Применение:

- Производство косметики, мазей, паст и смазок.

- Химическое производство вязких полимеров и клеев.

- Переработка пищевых масс (шоколад, карамель).

4. Лопастные мешалки

Это наиболее универсальный вариант, который используется в различных отраслях промышленности.

Преимущества: ✔ Простая и надежная конструкция. ✔ Можно адаптировать для различных технологических процессов путем изменения угла наклона лопастей. ✔ Оптимальны для процессов растворения, суспендирования и перемешивания жидкостей средней вязкости.

Применение:

- Производство химических соединений и композитов.

- Смешивание жидкостей перед реакцией.

- Пищевое производство (напитки, соки, сиропы).

5. Гидродинамические и кавитационные мешалки

Это новейшие технологии, использующие высокоскоростные потоки и кавитационные эффекты для смешивания на молекулярном уровне.

Преимущества: ✔ Высокая интенсивность смешивания. ✔ Улучшенное диспергирование твердых фаз. ✔ Возможность работы с наноматериалами и сложными многокомпонентными смесями.

Применение:

- Производство наноматериалов.

- Каталитические реакции с высокой эффективностью.

- Химическая обработка сложных смесей.

Инновации в конструкции мешалок

1. Оптимизация формы лопастей с помощью CFD-моделирования

Современные методы вычислительной гидродинамики (CFD) позволяют разрабатывать мешалки с улучшенной аэродинамикой, обеспечивающей: ✔ Более равномерное распределение потока. ✔ Минимизацию мертвых зон в реакторе. ✔ Снижение энергопотребления за счет эффективного потока.

2. Применение новых материалов

Использование современных композитов, керамики и специальных сплавов увеличивает срок службы мешалок. Например: ✔ Титановая конструкция – для работы в агрессивных средах (кислоты, щелочи). ✔ Керамические покрытия – для защиты от износа. ✔ Полимерные покрытия – для пищевой и фармацевтической промышленности.

3. Автоматизация и интеллектуальное управление

✔ Системы адаптивного регулирования скорости и направления перемешивания в зависимости от вязкости смеси. ✔ Интеграция с датчиками температуры, давления и вязкости для точного контроля процессов. ✔ Использование машинного обучения для оптимизации режимов работы реактора.

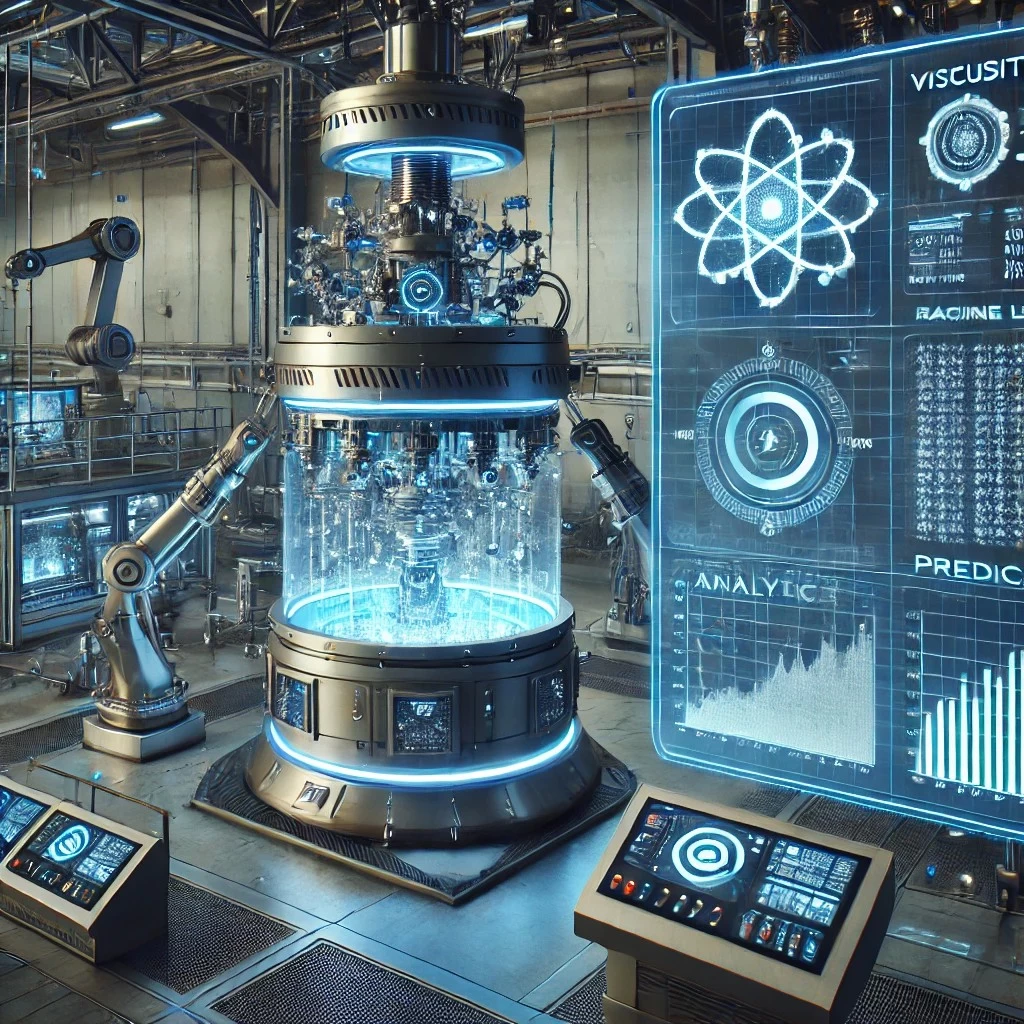

изображение, иллюстрирующее автоматизацию и интеллектуальное управление в промышленном реакторе. Оно показывает высокотехнологичную среду с сенсорами, анализом данных и динамическим регулированием параметров процесса.

Заключение

Современные технологии в области мешалок для реакторов позволяют повысить эффективность и надежность процессов в химической промышленности. Разнообразие конструкций дает возможность подобрать оптимальное оборудование для различных задач – от перемешивания низковязких жидкостей до обработки вязких и твердофазных суспензий.

Внедрение инновационных материалов, CFD-моделирования и интеллектуальных систем управления открывает новые перспективы для химического производства, делая его более точным, экономичным и экологически безопасным.

🔹 Будущее химической промышленности за высокоэффективными мешалками, адаптирующимися к условиям процессов и минимизирующими энергозатраты.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии