От ручного труда к роботизированным системам: производство фарфора и фаянса

Введение

Производство фарфора и фаянса имеет древние корни, но даже в наши дни остается сложным и многоэтапным процессом. Традиционно оно включало значительный объем ручного труда – от формования изделий до их глазурования и обжига. Однако с развитием технологий индустрия активно внедряет автоматизированные и роботизированные системы, которые повышают качество, сокращают затраты и минимизируют потери. В этой статье рассмотрим ключевые инновации, которые трансформируют отрасль.

изображение, иллюстрирующее сочетание традиционного и автоматизированного производства фарфора и фаянса. Оно показывает, как ремесленники вручную формуют и глазуруют изделия, в то время как роботизированные системы упрощают процесс, обеспечивая точность и контроль качества.

Роботизированные формовочные линии: скорость и точность

Формование – один из самых ответственных этапов производства керамики. Ранее эта работа требовала высокой квалификации рабочих, которые вручную заливали массу в формы, удаляли излишки и доводили изделия до нужной кондиции.

Сегодня в крупных фарфоровых и фаянсовых производствах активно применяются роботизированные формовочные линии. Они используют прецизионные литьевые формы, в которых автоматически регулируется уровень заливки, давление и время выдержки. Это значительно снижает количество брака, обеспечивая равномерное качество изделий.

Преимущества автоматизированного формования:

- Стабильное качество и точность геометрии изделий

- Снижение отходов сырья

- Ускорение производственного цикла

- Возможность производства сложных форм без участия человека

Автоматизированное глазурование: контроль толщины покрытия

Глазурь играет важную роль в эстетике и защите фарфора и фаянса, но ее нанесение требует тонкой регулировки толщины слоя, температуры и состава материала.

Современные автоматизированные глазировочные станции используют роботов-манипуляторов, которые равномерно распыляют глазурь или погружают изделия в специальные ванны с точно дозируемым составом. Это исключает ошибки, вызванные человеческим фактором, и позволяет сократить расход глазури.

изображение автоматизированного глазурования, где роботизированный манипулятор равномерно наносит слой глазури на фарфоровые изделия. Также представлена секция погружения в глазурную ванну с точным контролем состава. Такой процесс обеспечивает стабильное качество покрытия и минимизирует расход материалов.

Достоинства роботизированного глазурования:

- Идеально ровное покрытие без подтеков и перепадов толщины

- Уменьшение расхода глазури и химических реагентов

- Повышение экологичности производства за счет снижения выбросов аэрозолей

- Повторяемость процесса на 100%

Автоматизированный контроль качества: цифровые технологии на страже качества

Ключевой этап производства – контроль качества. Вручную выявить микротрещины, деформации или дефекты глазури бывает сложно.

Сегодня предприятия внедряют автоматизированные системы визуального контроля, оснащенные высокоточными камерами и нейросетями. Эти системы анализируют каждое изделие, сравнивая его с эталонной моделью и выявляя малейшие отклонения.

Технологии контроля качества:

- Машинное зрение – распознавание дефектов с помощью камер высокого разрешения

- Лазерные сканеры – выявление геометрических погрешностей

- Анализ с применением ИИ – самообучающиеся алгоритмы, которые улучшают точность диагностики

Благодаря таким системам сокращается процент брака, а производители получают уверенность в высоком качестве своей продукции.

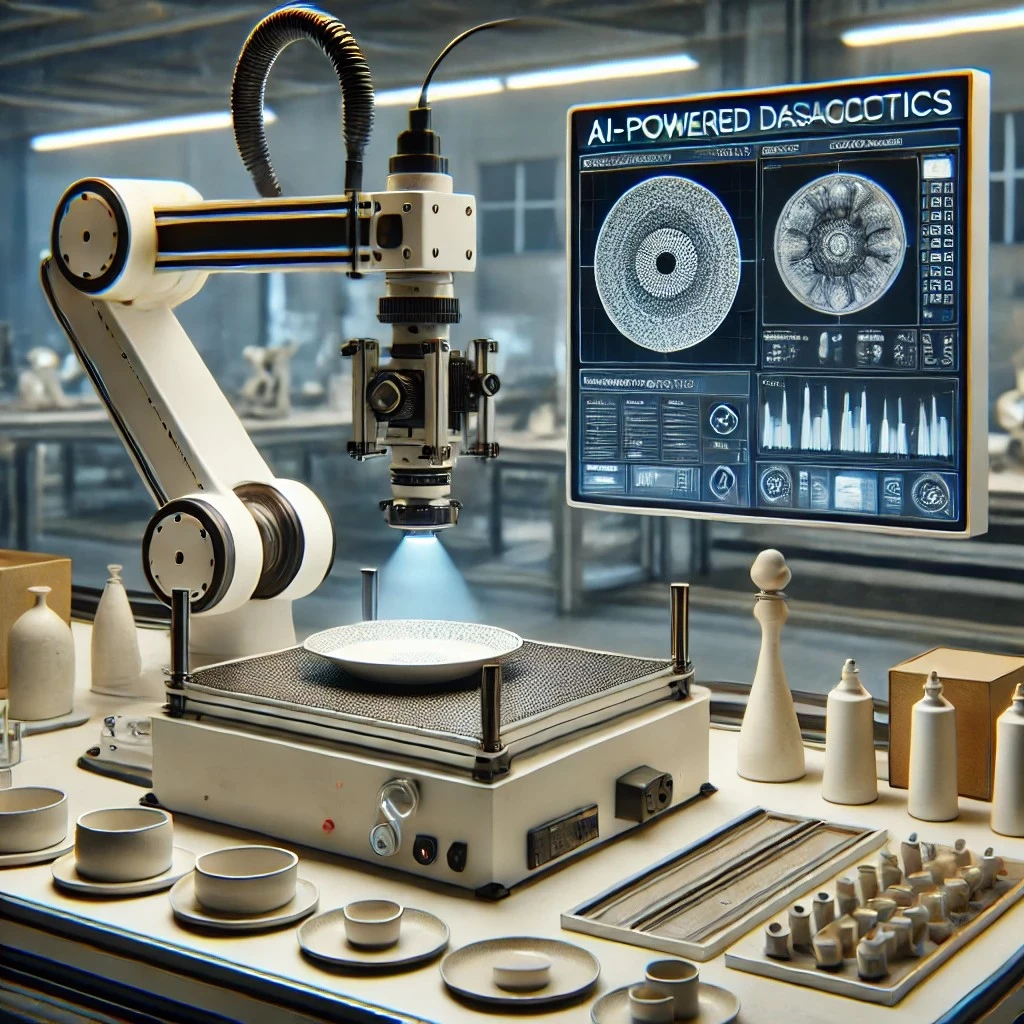

изображение, иллюстрирующее технологии контроля качества в производстве фарфора и керамики. Оно демонстрирует машинное зрение, лазерное сканирование и анализ с применением ИИ в высокотехнологичной среде.

Заключение

Автоматизация радикально меняет производство фарфора и фаянса. Роботизированные линии формовки, автоматизированное глазурование и интеллектуальные системы контроля качества делают процесс более эффективным, экологичным и рентабельным.

Хотя традиционные методы ручного производства все еще сохраняются в эксклюзивных и художественных коллекциях, массовое производство керамики стремительно движется в сторону полной автоматизации. Это не только снижает себестоимость изделий, но и повышает их качество, позволяя компании оставаться конкурентоспособными на мировом рынке.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии