Высокоскоростное фрезерование: как инструменты влияют на точность и скорость

Высокоскоростное фрезерование (HSM, High-Speed Machining) – это технология обработки металлов и композитов, позволяющая значительно увеличить скорость резания, повысить качество поверхности и продлить срок службы инструмента. Однако успешное применение HSM во многом зависит от выбора материала фрезы. В этой статье рассмотрим, как различные материалы режущего инструмента влияют на точность и скорость обработки.

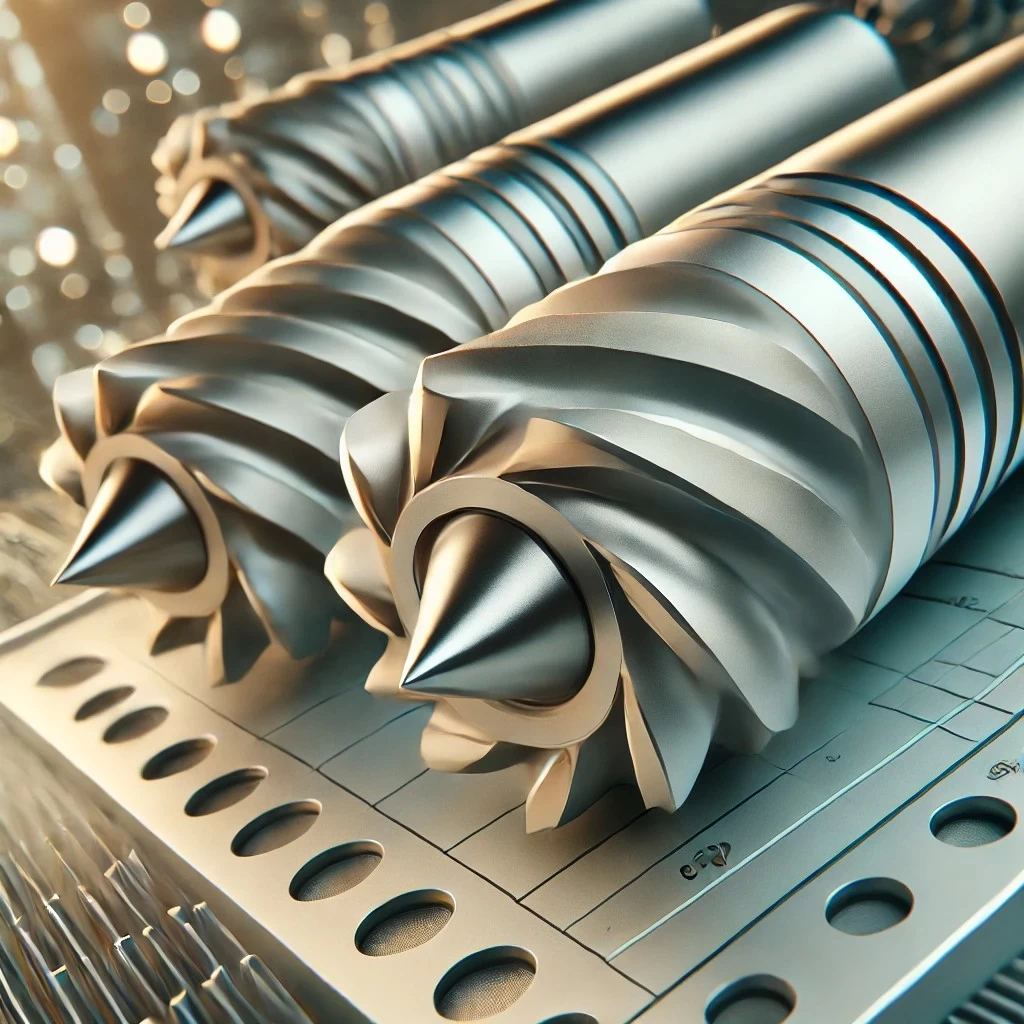

изображение, иллюстрирующее процесс высокоскоростного фрезерования (HSM) в действии. Оно показывает ЧПУ-станок с фрезой, работающей на высокой скорости, создавая искры и точные металлические стружки.

Почему материал инструмента так важен?

При высокоскоростном фрезеровании инструмент подвергается экстремальным нагрузкам:

- Высокие температуры – могут достигать 800–1000°C.

- Интенсивный износ – высокая скорость съёма материала ускоряет износ режущей кромки.

- Вибрации и деформации – критичны для точности обработки.

Выбор подходящего материала фрезы позволяет минимизировать эти негативные факторы и добиться оптимального сочетания скорости, точности и стойкости инструмента.

Материалы фрез и их влияние на качество обработки

1. Твердый сплав (WC-Co)

Преимущества:

✅ Высокая твёрдость и износостойкость.

✅ Способность выдерживать температуры до 1000°C.

✅ Хорошая стойкость к механическим нагрузкам.

Недостатки:

❌ Хрупкость – риск сколов при ударных нагрузках.

❌ Ограниченная стойкость при термоударах.

🔹 Оптимальная область применения: Твердый сплав – основной материал для HSM при обработке алюминиевых сплавов, титана и нержавеющей стали.

2. Кубический нитрид бора (CBN)

Преимущества:

✅ Исключительно высокая твёрдость – второе место после алмаза.

✅ Отличная стойкость к износу и термоударам.

✅ Подходит для закаленных сталей (45–70 HRC).

Недостатки:

❌ Высокая стоимость.

❌ Ограниченная применимость для цветных металлов и мягких материалов.

🔹 Оптимальная область применения: CBN-фрезы эффективны при обработке закаленной инструментальной стали и чугунов на высоких скоростях.

изображение фрезы из кубического нитрида бора (CBN), демонстрирующее её прочность, термостойкость и применение при обработке закалённой инструментальной стали и чугуна.

3. Поликристаллический алмаз (PCD)

Преимущества:

✅ Экстремально высокая износостойкость.

✅ Минимальный коэффициент трения – снижает нагрев и улучшает чистоту поверхности.

✅ Позволяет достичь высочайшей точности обработки.

Недостатки:

❌ Не применяется для обработки стали (из-за химического взаимодействия с железом).

❌ Дорогой и сложный в заточке материал.

🔹 Оптимальная область применения: PCD-фрезы незаменимы при обработке алюминия, графита и композитных материалов.

4. Керамические фрезы (SiAlON, Al2O3)

Преимущества:

✅ Высокая термостойкость – работают при температурах до 1200°C.

✅ Возможность обработки твердых и жаропрочных сплавов на экстремальных скоростях.

✅ Устойчивость к химическому износу.

Недостатки:

❌ Хрупкость – чувствительны к ударным нагрузкам.

❌ Ограниченная стойкость к резким перепадам температур.

🔹 Оптимальная область применения: Керамические фрезы хорошо подходят для обработки никелевых и титановых сплавов, применяемых в аэрокосмической отрасли.

изображение керамических фрез (SiAlON, Al2O3), предназначенных для высокоскоростного фрезерования жаропрочных сплавов. Фрезы обладают высокой термостойкостью, устойчивостью к химическому износу и используются в аэрокосмической отрасли.

Как правильно выбрать материал фрезы?

При выборе инструмента для HSM важно учитывать:

🔹 Материал заготовки – алюминий, сталь, титан или композит.

🔹 Скорость резания – твердосплавные фрезы хорошо работают на средних скоростях, PCD и керамика – на экстремально высоких.

🔹 Жесткость станка и системы крепления – для керамики и CBN требуется высокая жесткость оборудования.

🔹 Экономическую целесообразность – алмазные и керамические фрезы дорогие, но их стойкость оправдывает затраты.

Таблица сравнения материалов фрез

Заключение

Материал фрезы – один из ключевых факторов, определяющих эффективность высокоскоростного фрезерования. Для каждой задачи требуется свой инструмент:

- Для алюминия и композитов – PCD.

- Для закаленных сталей – CBN.

- Для жаропрочных сплавов – керамика.

- Для универсальных задач – твердый сплав.

Правильный выбор материала режущего инструмента позволяет повысить скорость обработки, улучшить точность и продлить срок службы фрезы, снижая затраты на производство.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии