Оптимизация энергопотребления при измельчении полимеров: советы

Современные линии переработки полимеров сталкиваются с вызовами высокой энергоемкости, особенно на этапах измельчения, которые включают использование дробилок и шредеров. Оптимизация энергопотребления не только снижает затраты на производство, но и делает процесс более экологичным. В этой статье рассмотрим ключевые шаги, которые помогут минимизировать энергозатраты при переработке полимеров.

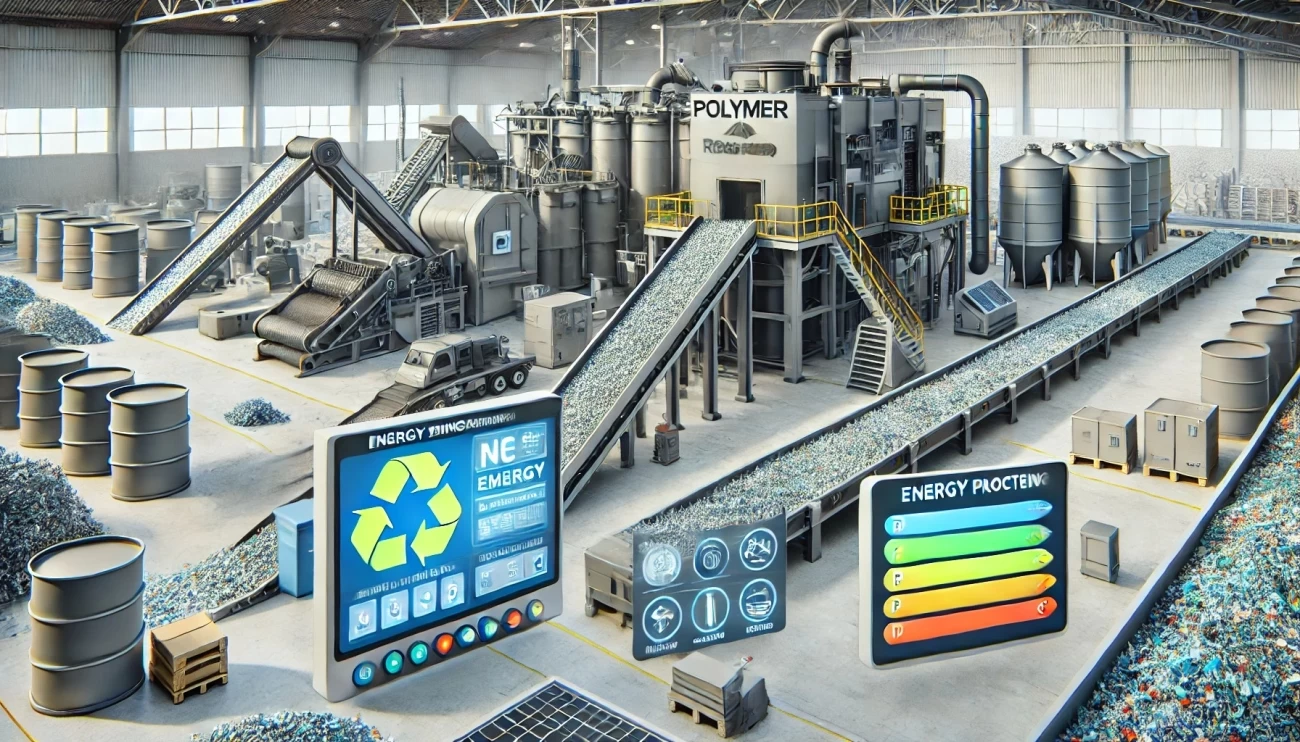

изображение современного полиэтиленового перерабатывающего завода с энергоэффективными дробилками и шредерами. Оно отражает оптимизированное энергопотребление и экологичность процесса

1. Выбор оптимального оборудования

Оборудование для измельчения полимеров должно соответствовать типу и объему перерабатываемого материала. Ошибочный выбор приводит к неэффективному энергопотреблению и быстрому износу узлов машин.

- Дробилки: подходят для измельчения твердых отходов, таких как литники, трубы, листовые материалы. Они обеспечивают мелкую фракцию материала, но требуют высокой мощности.

- Шредеры: эффективны для крупногабаритных отходов, например, бочек, контейнеров и пленок. Они работают при меньших нагрузках, но требуют дополнительного оборудования для доизмельчения.

Выбор между этими типами машин должен учитывать характеристики полимерного сырья, его плотность, твердость и размеры.

2. Эффективные режимы работы дробилок и шредеров

Оптимизация режимов работы позволяет снизить потребление энергии без потери производительности.

- Регулировка скорости вращения ротора. Уменьшение скорости при работе с мягкими или тонкостенными материалами снижает энергопотребление без ущерба для качества измельчения.

- Автоматизированный контроль нагрузки. Современные установки оснащены датчиками, регулирующими подачу материала в зависимости от нагрузки двигателя, что предотвращает перегрузки и снижает потребление энергии.

- Использование частотных преобразователей. Регулировка скорости вращения двигателя в зависимости от загрузки машины снижает пиковые нагрузки и продлевает срок службы оборудования.

3. Минимизация холостого хода

Дробилки и шредеры потребляют значительное количество энергии даже в режиме ожидания. Для снижения потерь важно:

- Автоматизировать включение и выключение машин в зависимости от подачи материала.

- Использовать системы контроля подачи, предотвращая переработку пустого потока.

- Оптимизировать логистику подачи отходов, исключая простои оборудования.

изображение, иллюстрирующее минимизацию холостого хода в переработке полимеров. Оно показывает автоматизированные системы управления, контролирующие подачу материала и предотвращающие пустую работу дробилок и шредеров.

4. Техническое обслуживание и состояние ножей

Тупые или неправильно настроенные ножи увеличивают нагрузку на двигатель, что приводит к росту энергопотребления. Для поддержания эффективности:

- Регулярно затачивайте и заменяйте ножи.

- Используйте качественные сплавы с высокой износостойкостью.

- Контролируйте зазор между подвижными и неподвижными ножами – оптимальное расстояние снижает энергозатраты на измельчение.

5. Рациональная организация охлаждения

Процесс измельчения сопровождается значительным нагревом, что требует применения систем охлаждения. Важно выбрать энергоэффективные решения:

- Использование замкнутых систем водяного охлаждения.

- Применение воздушного охлаждения, если характеристики материала позволяют.

- Интеграция систем рекуперации тепла для последующего использования в технологическом процессе.

6. Энергосберегающие технологии в переработке полимеров

Помимо оптимизации работы измельчителей, дополнительные меры могут значительно снизить энергозатраты всей линии переработки:

- Сортировка перед измельчением. Разделение полимеров по плотности и твердости уменьшает нагрузку на дробильное оборудование.

- Применение преднагрева сырья. Подогрев перед измельчением снижает механическое сопротивление и уменьшает энергопотребление.

- Оптимизация логистики переработки. Минимизация двойной обработки отходов и правильная компоновка оборудования сокращают общие затраты энергии.

изображение, иллюстрирующее энергосберегающие технологии в переработке полимеров. На нём показана современная сортировочная система, конвейер с предварительно нагретыми пластиковыми отходами перед дроблением и оптимизированная компоновка оборудования для минимизации энергозатрат.

Заключение

Эффективное использование дробилок и шредеров – ключевой фактор в снижении энергопотребления на линиях переработки полимеров. Грамотный подбор оборудования, регулировка режимов работы, автоматизация процессов и регулярное техническое обслуживание позволяют не только сократить энергозатраты, но и повысить рентабельность переработки. Внедрение энергосберегающих технологий помогает сделать переработку полимеров более устойчивой и экономически выгодной.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии