Будущее многоцелевых станков: интеллект трансформирует производственные процессы

Современное производство стремительно меняется благодаря внедрению искусственного интеллекта (ИИ). Одним из ключевых направлений этой трансформации становится автоматизация многоцелевых станков – высокотехнологичного оборудования, способного выполнять сразу несколько задач, таких как токарная, фрезерная, шлифовальная и сверлильная обработка.

ИИ кардинально меняет подход к управлению такими станками, обеспечивая высокую точность, минимизацию простоя и максимальную эффективность производства. Давайте рассмотрим, как именно ИИ помогает оптимизировать работу многоцелевых станков.

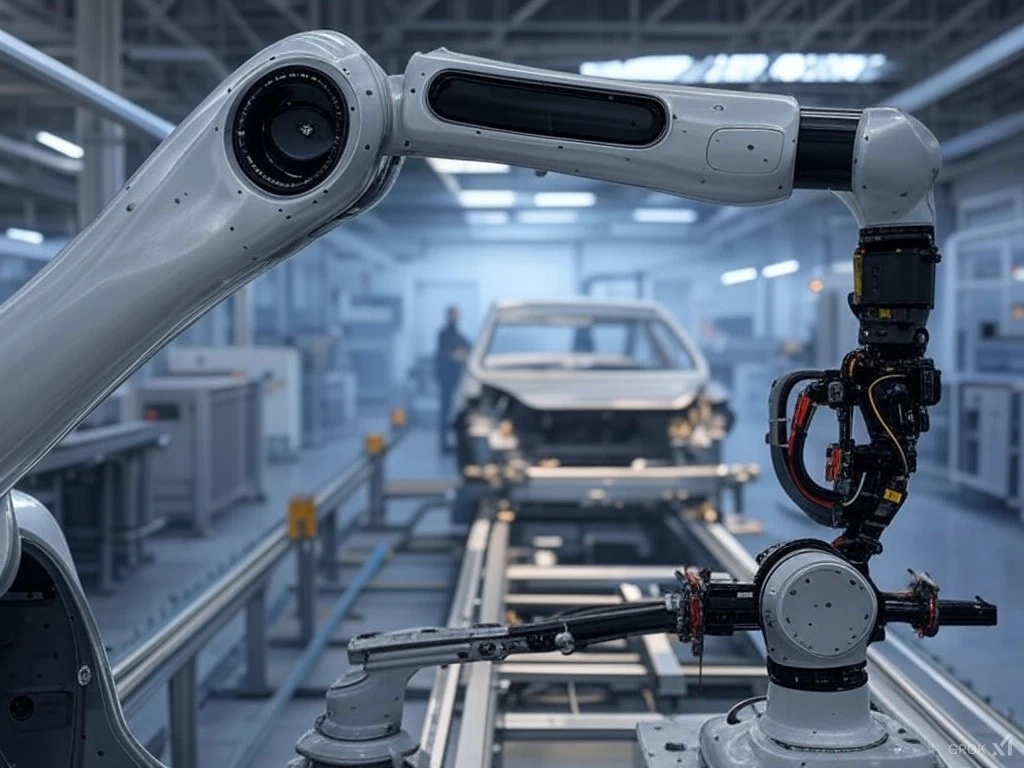

На изображении показан современный производственный цех с многоцелевыми станками, управляемыми искусственным интеллектом, выполняющими различные операции обработки.

ИИ в автоматизации многоцелевых станков

1. Повышение точности обработки

Одним из главных преимуществ внедрения ИИ является значительное улучшение точности обработки деталей. Алгоритмы машинного обучения анализируют данные о предыдущих операциях и корректируют параметры резания, снижая вероятность ошибок. Это особенно важно в высокоточных отраслях, таких как авиастроение и медицина, где каждая микронная неточность может привести к браку.

ИИ также позволяет адаптировать станки к изменениям условий работы, например, температурным колебаниям или износу инструмента, автоматически внося корректировки в процесс обработки.

2. Снижение времени простоя и предиктивное обслуживание

Одна из самых затратных проблем в промышленности — это простой оборудования. Искусственный интеллект помогает решить эту задачу за счет предиктивного (прогнозного) обслуживания.

Система сбора данных с датчиков анализирует состояние станка в режиме реального времени, выявляя аномалии, которые могут указывать на износ компонентов. Используя технологии предсказательной аналитики, ИИ заблаговременно предупреждает операторов о возможных поломках, позволяя избежать аварийных остановок и незапланированных простоев.

На изображении показан современный производственный цех с многоцелевыми станками, управляемыми искусственным интеллектом, выполняющими различные операции обработки.

3. Оптимизация производственного процесса

ИИ способен самостоятельно выбирать оптимальные стратегии обработки, основываясь на данных о материалах, режущих инструментах и требуемых допусках. Такие системы автоматически настраивают скорость резания, подачу охлаждающей жидкости и другие параметры, минимизируя время обработки без ущерба для качества.

Кроме того, интеллектуальные алгоритмы помогают минимизировать отходы производства, выбирая наиболее экономичные траектории обработки заготовок. Это снижает затраты на сырье и делает производство более экологичным.

4. Роботизированное управление и адаптивное производство

ИИ позволяет интегрировать многоцелевые станки в автоматизированные производственные линии, где они взаимодействуют с роботизированными манипуляторами, системами складирования и логистики.

Современные ИИ-системы могут самостоятельно перенастраивать оборудование для выполнения новых задач без участия человека. Это особенно актуально для гибкого производства, где требуется быстрая адаптация к изменяющимся требованиям рынка и выпуск небольших серий продукции.

На Изображение показывает автоматизированную производственную линию с роботизированными манипуляторами и многоцелевыми станками, управляемыми ИИ, которые адаптируются к новым задачам.

Будущее многоцелевых станков с ИИ

В ближайшие годы можно ожидать дальнейшего развития технологий ИИ в сфере промышленного оборудования. К перспективным направлениям можно отнести:

- Полностью автономные производственные линии, где операторы будут выполнять лишь надзорные функции.

- Облачные платформы для обработки данных со всех станков предприятия, что позволит оптимизировать производство в масштабах всей фабрики.

- Гибридные решения, объединяющие возможности ИИ, Интернета вещей (IoT) и 5G, что повысит скорость обработки данных и позволит мгновенно реагировать на изменения в производственных процессах.

Использование искусственного интеллекта в многоцелевых станках уже сегодня позволяет достигать высокой точности, минимизировать простои и снижать себестоимость продукции. В будущем эта тенденция только усилится, делая производство более эффективным, интеллектуальным и гибким.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии